金刚石砂轮表面形貌建模

金刚石一次粒径对固结聚集体金刚石磨料垫加工性能与磨损过程的影响

第52卷第6期表面技术2023年6月SURFACE TECHNOLOGY·351·金刚石一次粒径对固结聚集体金刚石磨料垫加工性能与磨损过程的影响牛凤丽1,王科荣1,2,任闯1,刘宁1,朱楠楠1,朱永伟1(1.南京航空航天大学 a 机电学院 b 江苏省精密与微细制造技术重点实验室,南京 210016;2.金华职业技术学院 机电工程学院,浙江 金华 321000)摘要:目的探究金刚石颗粒的一次粒径对固结聚集体金刚石磨料垫磨损的影响规律,提高固结磨料垫的自修整、加工性能及经济耐用度。

方法选择14、8、5、1 μm等4种粒度的金刚石颗粒,采用烧结法制备聚集体金刚石磨料,并将其用于制备固结聚集体金刚石磨料垫。

在CP-4抛光测试系统平台上开展研磨试验,在线获取加工过程中的力信号和摩擦因数。

对比4种粒径的固结聚集体金刚石磨料垫的磨损速率、研磨比、研磨前后磨料垫的微观形貌、碎屑的形貌及尺寸分布,分析固结磨料垫的磨损过程及其演变规律。

结果随着金刚石颗粒粒径的增大,固结聚集体金刚石磨料垫的磨损速率由0.2 μm/min(金刚石颗粒为1 μm)增加到3.5 μm/min(金刚石颗粒为14 μm),研磨比由2.02增加至14.33。

大粒径(≥5 μm)的固结磨料垫研磨后,表面仍有锋利的金刚石微切削刃,研磨过程中的切向力和摩擦因素保持稳定,固结聚集体金刚石磨料垫的磨损形式以金刚石颗粒的脱落为主;超细粒径(≤1 μm)固结磨料垫表面的金刚石颗粒出现堵塞现象,并且研磨过程中的切向力和摩擦因数持续下降。

结论随着金刚石颗粒的一次粒径增大,固结聚集体金刚石磨料垫的磨损速率增加,自修整能力、材料去除能力和加工过程稳定性得到提升,进入稳定磨损期的时间缩短。

关键词:一次粒径;聚集体金刚石磨料;固结磨料垫;磨损速率;磨损机制中图分类号:TG73;TG74 文献标识码:A 文章编号:1001-3660(2023)06-0351-10DOI:10.16490/ki.issn.1001-3660.2023.06.031Effect of Primary Diamond Grain Size on Lapping Performance and Wear Process of Fixed Agglomerated Diamond Abrasive Pads NIU Feng-li1, WANG Ke-rong1,2, REN Chuang1, LIU Ning1, ZHU Nan-nan1, ZHU Yong-wei1(1. a. College of Mechanical and Electrical Engineering, b. Jiangsu Key Laboratory of Precision andMicro-manufacturing Technology, Nanjing University of Aeronautics and Astronautics, Nanjing 210016, China;2. Mechanical & Electrical Engineering College, Jinhua Polytechnic, Zhejiang Jinhua 321000, China)收稿日期:2022–06–29;修订日期:2022–12–27Received:2022-06-29;Revised:2022-12-27基金项目:国家自然科学基金联合基金(U20A20293)Fund:The National Natural Science Foundation of China (U20A20293)作者简介:牛凤丽(1990—),女,博士研究生。

金刚石微粉介绍

利用激光照射样品,测量样品散射的拉曼光谱。通过分析拉曼光谱中的特征峰位、峰强等 信息,可以推断出金刚石微粉的晶体结构、相组成和化学键合状态等。拉曼光谱法具有无 损、快速、高灵敏度等优点。

04

金刚石微粉应用领域详解

磨料磨具行业应用

超硬磨料

金刚石微粉作为超硬磨料,可用 于制造砂轮、砂纸、砂带等磨具,

在石油钻探领域,金刚石微粉可用于 制造高性能的钻头、钻杆等钻探工具, 提高钻探效率和安全性。

精密机床

金刚石微粉可用于制造高精度、高刚 度的机床导轨、轴承等零部件,提高 机床的加工精度和稳定性。

05

金刚石微粉市场前景与趋势

市场规模及增长趋势预测

市场规模

随着工业制造、航空航天、电子信息 等领域的快速发展,金刚石微粉市场 规模不断扩大,预计未来几年将保持 稳步增长。

基底准备

选择适当的基底材料,如硅片、金属片等,并进 行清洗和处理,以确保金刚石能够在其表面生长 。

微粉收集与处理

将生成的金刚石晶体进行破碎和筛分,得到所需 粒度的金刚石微粉。然后进行清洗和干燥处理, 以去除表面的杂质和污染物。

爆炸法及其他方法

爆炸法制备

将金刚石原料与炸药混合后,在密闭容器内进行爆炸处理。爆炸产生的高温高 压条件使金刚石原料瞬间破碎成微粉。然后进行清洗和筛分处理,得到所需粒 度的金刚石微粉。

产品升级

通过改进生产工艺、提高产品质量等方式,提升金刚石微粉的品质和 性能,满足高端市场需求。

拓展应用领域

积极开拓新的应用领域和市场,如新能源、新材料等领域,为金刚石 微粉市场注入新的增长动力。

国际化发展

加强与国际先进企业的合作和交流,提升我国金刚石微粉产业的国际 竞争力。

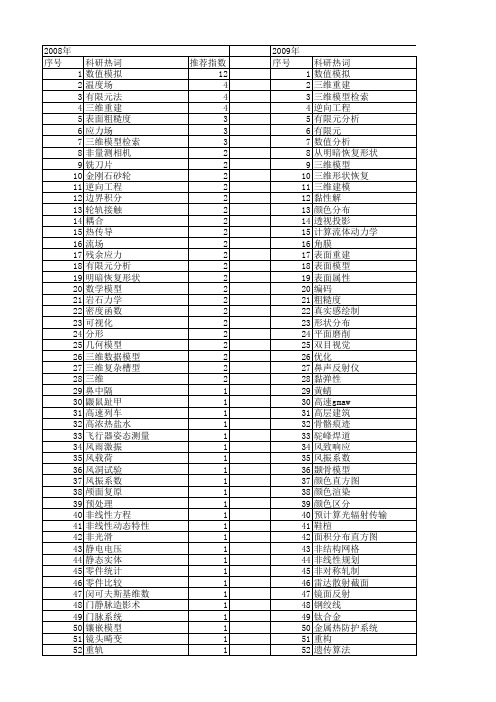

【国家自然科学基金】_三维表面模型_基金支持热词逐年推荐_【万方软件创新助手】_20140802

1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

53 54 55 6 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106

纹理合成 纳米级加工 约束分析 紊流模型 紊流 粘弹性 粗糙表面 移动荷载 移动平台 神经网络 神经生长因子 神经支配 神经导航 磨粒磨损 磨屑 破坏形态 矿山三维 瞬态 相对密度 相位高度映射 相交测试 电火花修整 生长型设计 生物力学 环筋 环流量 特征点 特征提取 特发性脊柱侧凸 物理仿真 爆炸力学 热效应 激光重熔 激光跟踪仪 激光测距技术 激光技术 激光冲击处理 滚压 滑动轴承 湍流 温盐分布 温度场/应力场耦合 温度 渗流特性 渐进格网 渐变网格剖分 混合反射模型 深度图像 液固流化床 液下泵 润滑摩擦 润滑 润湿性 消能

1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106

内圆磨削

内圆磨削的主要特点

2、砂轮轴刚度低,砂轮轴为细长的悬臂梁模型,磨削中弹性变形量大,容易

形成锥孔需要较长的无进给光磨时间来使砂轮轴恢复弹性变形,导致磨削 时间较长,效率低。

内圈

砂轮轴弹ቤተ መጻሕፍቲ ባይዱ变形

砂轮 内圈形成锥孔

1、Km、K都是大于0的数,所以Yn总是小于1的数,这表明内圆经过磨削后其形状误差

总是会减小的。增加工件转数可以使加工误差△m下降。

1、磨削常数:表示磨削进给量(磨削速度)与套圈及砂轮轴变形量的关系。 2、工艺系统:将内圆磁极、支撑、砂轮轴及机床主轴及砂轮和工件本身综合 称之为工艺系统。

内圆磨削的误差复映规律

Y:转动一周后误差复印系数

△0 :磨削前形状误差 △1 :工件相对砂轮转动一周后内径形状误差

内圆磨削的误差复映规律

工件转动n转后的误差复映系数: Yn=(1/(1+KmK))^n Yn:转动n周后的误差复映系数 Km:磨削常数(与磨削深度、磨削时间成反比) K:工艺系统刚度(与砂轮轴刚度、定位精度、磁极及支撑定位精度 成正比) 于是:工件转动n周后的形状误差△n=Yn*△0 误差复映规律的意义:

磨粒的特点

磨粒形状不规则,其刀尖角为90o~120o 磨粒的切削刃为空间曲线,前刀面为空间曲面且形状不规则 磨粒的切削刃有几个~几十个微米的圆角,经过修正磨粒上会

出现微刃

磨削的过程

切屑的形成过程

单颗磨粒的切削过程

磨削的切削厚度很薄只有0.005-0.05mm 滑擦阶段 刻划阶段 切削阶段 磨削塑性材料时,形成带状切屑; 磨削脆性材料时,形成挤裂切屑。 在磨削过程中产生的高温作用下,切屑熔化可成为球状 或灰烬形态

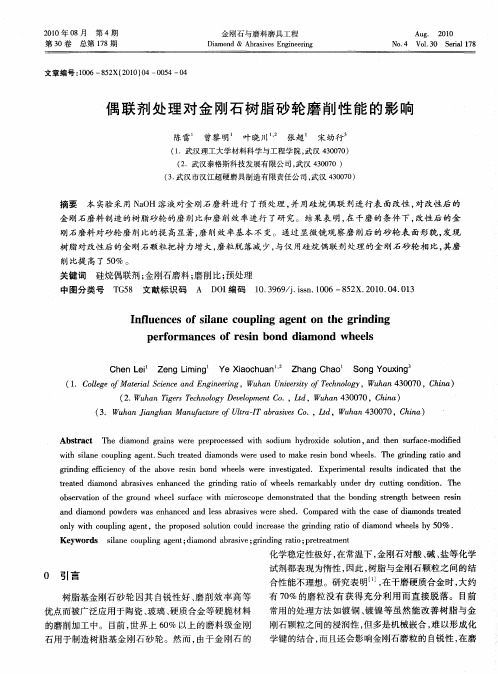

偶联剂处理对金刚石树脂砂轮磨削性能的影响

wi i n o p i g a e t S c ra e i mo d e e u e o ma er s o d wh e s h r d n ai n t sl e c u l g n . u h t td d a n sw r s d t k e i b n e l.T e g i i g r t a d h a n e n n o g id n f ce c ft e a o e r s o d wh e s w r n e t ae . E p r n a e u t n ia e h tt e r i g e i n y o h b v e i b n e l e e i v s g t d n i n i x e i t l r s l i d c td t a h me s

树脂 对 改性后 的金 刚石颗 粒把持 力增 大 , 粒脱 落减 少 , 磨 与仅 用硅 烷偶 联 剂处理 的金 刚石砂 轮 相 比 , 磨 其

削比提 高 了 5 % 。 0

关键 词

硅 烷偶 联剂 ; 刚石磨料 ; 削 比 ; 金 磨 预处理

T 5 文献标 识码 G8 A DI 码 O编 1 . 9 9 ji n 10 0 3 6 /.s . 0 6—8 2 .0 0 0 . 1 s 5 X 2 1 .4 0 3

机械制造工程学PPT课件3.9磨削

1. 砂轮 是用结合剂把磨粒粘结起来,经压坯、干燥、焙烧及车整而成。

磨粒---主要起切削作用 气孔---主要起容屑和冷却作用 结合剂---主要起粘接作用

2. 砂轮的特性

砂轮的特性主要由磨料、粒度、结合剂、硬度和组 织等五因素所决定。

1)砂轮的磨料

取决于工件材料的硬度

氧化物

棕刚玉 白刚玉 络刚玉

vc do no m / s 1000

2. 工件的切向进给运动

VW m / s 或m/min

3. 工件轴向进给运动

fa mm/ r 或 mm/st

4. 径向进给量

fr mm

三、磨削过程

1.砂轮工作表面的形貌特征

1)磨粒在砂轮工作表面上是 随机分布的; 2)每一颗磨粒的形状和大小 都是不规则的。

❖ 2.影响磨削温度的因素 ❖ (1)砂轮速度

提高砂轮速度,单位时间通过工件表面的磨粒数增多, 单颗磨粒切削厚度减小,挤压和摩擦作用加剧,单位时 间内产生的热量增加,使磨削温度升高。 ❖ (2)工件速度

增大工件速度,单位时间内进入磨削区的工件材料增 加,单颗磨粒的切削厚度加大,磨削力及能耗增加,磨 削温度上升;

1.砂轮工作表面的形貌特征

2. 磨屑的形成过程 1)单颗磨粒的切削过程 滑擦—耕犁—切削

2)磨削速度与隆起量的关系

3与切削力相比,磨削力有如下主要特征;

❖ 1)单位磨削力值大,原因是磨粒大多以较大的负 前角进行切削。单位磨削力在70KN/mm2以上, 而其他切削加工的值均在7KN/mm2以下。

❖ 6)砂轮形状

3. 砂轮的型号、代号、标记和尺寸

形状—尺寸—磨料—粒度号—硬度—组织号—结合 剂—最高线速度

形状

CBN砂轮

CBN砂轮,立方氮化硼砂轮,CBN grinding wheel时间:2010-07-29 10:07:11磨床_外圆磨床_内圆磨床_无心磨床_平面磨床_导轨磨床_工具磨床_龙门磨床_专用磨床_滚刀刃磨床_轧辊磨床点击:140导读:最理想的高速、高效和高精度的磨削工具一、立方氮化硼(CBN)砂轮的特点:CBN作研磨材料应用时,我们重要研究CBN的硬度、热稳固性、化学惰性、耐磨性和导热性等。

CBN的硬度远高于其它普通磨料。

高硬度意味着切削能力更强、更锋利;CBN有高的耐磨性,意味着它比普通磨料更难磨损;保持磨粒形状的能力是CB最理想的高速、高效和高精度的磨削工具一、立方氮化硼(CBN)砂轮的特点:CBN作研磨材料应用时,我们重要研究CBN的硬度、热稳固性、化学惰性、耐磨性和导热性等。

CBN的硬度远高于其它普通磨料。

高硬度意味着切削能力更强、更锋利;CBN有高的耐磨性,意味着它比普通磨料更难磨损;保持磨粒形状的能力是CBN作为高性能磨料的重要特征之一;CBN的抗压强度很高,这意味着在恶劣的前提下应用时它能保持颗粒完整而不易破碎;CBN有很好的导热性,在磨削时可实现冷切削。

1、高硬度、高韧性立方氮化硼(CBN)是人类合成的硬度仅次于金刚石的超硬材料远远高于普通刚玉与碳化硅磨料,因而具有更佳的切削能力、更锋利2、耐高温、热稳固性好。

立方氮化硼可以遭遇1250-1350摄氏度的高温,比金刚石的耐热性800摄氏度还要高;在研磨和切削铁质材料时,不会涌现粘屑现象,在磨削淬火钢、高钒高速钢、铝高速钢等对磨削温度较为敏感的金属材料是最理想的砂轮。

3、化学惰性强。

立方氮化硼不易和铁族元素产生化学反响,所以对于各种高速钢、工具钢、模具钢、高合金淬硬钢、铬钢、镍合金、粉末冶金钢和高温合金等温度高、硬度高、热传导率低的材料的磨削非常合适。

4、导热性好。

CBN热导率可达刚玉砂轮的几十倍到百倍,因而能将磨削热迅速导出,减少工件热变形。

砂轮约束磨粒喷射精密光整加工表面互相关性分析

Lu F n Sh n Yu io Go g Y d n Ca a g i i e g a qa n a o g i Gu n q

( . c olfMeh ncl n i ei 1S ho o ca i gn r g&A tm t n N r es r n e i , hn a g 10 0 hn ) aE e n uo ai , ot at nU i r t S ey n 10 4 C ia o h e v sy ( . col Maeil n i e n 2 Sh o o f t a gn r g& Me l ry, otes r nvr t, hn a g1 0 0 hn ) r E e i t l g N r at nU i sy S ey n 10 4 C i au h e ei a

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

金刚石砂轮表面形貌建模

金刚石砂轮是现代制造业生产工具中不可或缺的重要一环。

然而,金刚石砂轮产生的表面形貌是直接决定其磨削能力与效果的关键因素。

那么如何实现金刚石砂轮表面形貌建模呢?本文将从以下几个方面进行探讨。

一、表面形貌的定义

表面形貌是指一个物体表面在其宏观上所显现的几何结构形态,包括形貌高度、坡度、形貌分布等。

表面形貌对于物体本身的性能和加工过程都有着重要的影响。

在金刚石砂轮的表面形貌中,金刚石颗粒和结合剂的分布规律以及颗粒的大小、形状等是关键因素之一。

二、表面形貌建模的方法

1. 数值计算方法

数值计算方法使用计算机数值模拟技术,通过精密的计算方法来计算金刚石砂轮表面形貌的数值信息。

数值计算方法包括有限元法、有限差分法、边界元法等,主要是通过数值方法对金刚石砂轮的表面形貌进行数值计算并进行可视化呈现。

2. 实验方法

实验方法是通过实验手段对金刚石砂轮表面形貌进行测试,包括扫描电镜、激光扫描仪等。

通过实验手段获取金刚石砂轮表面形貌数据,然后采用数学统计方法对数据进行分析得到表面形貌的分布规律和特征参数。

三、表面形貌建模的应用

金刚石砂轮表面形貌建模可以用于磨削过程的优化,通过调整金刚石颗粒和结合剂的分布规律以及颗粒的大小、形状等来改善磨削效果。

同时,金刚石砂轮表面形貌建模还可以用于产品设计,优化金刚石砂轮的结构设计,以达到更加理想的磨削效果。

总之,金刚石砂轮表面形貌建模是现代制造业不可或缺的技术手段,能够帮助我们更好地优化磨削过程,提高生产效率和产品质量。