传感器弹性元件热处理工艺

SiMn弹簧钢的热处理工艺

50Si 2Mn 弹簧钢的热办理工艺目录1选材论证1.1 弹簧刚定义1.2 弹簧钢分类1.3 截面硬度分部曲线2资料选择2.1 给定条件2.2 技术要求2.3 资料的选择2.4 资料合金元素的解析3设计说明书3.1 工艺流程3.2 原资料检验3.3 预备热办理3.4 淬火加中温回火4.5 去应力退火4.6 交验4.7 工装图4技术文件4.1 真空炉设备的简介及操作规程4.2 工艺守则4.3 金相组织检验规程4.4 常用炉型的选择5参照文件大纲通用合金弹簧钢是用途最广、最重要的弹簧资料.解析了标准合金弹簧钢的合金化特色及常用合金系列. 标准合金弹簧钢使用的合金元素不够广泛 ,合金系列比较简单 , 未能充分利用多元合金化的效应 .解析和研究了弹簧钢合金化的最新发展趋势 .其特色是在更广泛和深入地研究合金元素作用、合金系列及合金化理论的基础上, 扩大了合金元素的使用范围,特别是使用了很多以前不曾用过的微量合金元素,发展了大量多元( 甚至七元或更多)合金系列 ,充分利用合金元素的复合合金化成效,明显改进了弹簧钢的性能要点词:弹簧合金钢热办理1选材论证1.1 弹簧钢定义:弹簧钢是指由于在淬火和回火状态下的弹性,而特地用于制造弹簧和弹性元件的钢。

钢的弹性取决于其弹性变形的能力,即在规定的范围以内,弹性变形的能力使其承受必定的载荷,在载荷去除以后不出现永久变形。

弹簧钢应拥有优异的综合性能,如力学性能 (特别是弹性极限、弹性极限、屈强比)、抗弹减性能(即抗弹性减退性能,又称抗废弛性能)、疲惫性能、淬透性、物理化学性能(耐热、耐低温、抗氧化、耐腐化等)。

为了满足上述性能要求,弹簧钢拥有优异的冶金质量 (高的纯真度和均匀性 )、优异的表面质量 (严格控制表面缺点和脱碳 )、精确的外形和尺寸。

依据 GB/T 13304《钢分类》标准,依照基天性能及使用特色一,弹簧钢属于机械构造用钢;依照质量等级,属于特别质量钢,即在生产过程中需要特别严格控制质量和性能的钢。

42CrMo钢板热处理工艺(最新版)

供 应 窄 带 钢 行 业 热 处 理 设 备

一般机械钢零件生产的工艺路线: 毛坯生产 机械加工 机械精加工 使用 × 毛坯生产 预备热处理 机械加工 最终热处理 机械精加工 √

预备热处理 : 退火; 正火

最终热处理 : 淬火; 回火

Therefore, 热处理是一种非常重要的加工方法,极大部 分机械零件都必须经过热处理!

4.渗碳工艺-组织-性能关系 加热温度,保温时间→渗碳层厚度

(1)直接淬火 (如图a、b曲线) 奥氏体晶粒大,42CrMo钢板 马氏体粗,残余A

多,耐磨性低,变形大。 只适用于本质细晶钢或耐磨性要求低和承载低的零件。

(2)一次淬火 (如图c曲线)

心部要求高 AC3以上 表面要求高,AC1以上30-500 ℃

2.淬硬性:钢在淬火后获得硬度的能力,取决于M 中C%, C%↑→淬硬性↑

3.影响淬透性的因素 ——VK,C曲线

影响C曲线的因素

C%

奥氏体化温度 合金元素 未溶第二相

亚共析钢 C%↑→淬透性↑, 过共析钢C%↑→淬透性↓ T↑t↑→淬透性↑ 除Co%以外,C曲线右移,↑淬透性 ↓淬透性

4.42CrMo钢板厂家淬透性的应用

1.淬火温度的决定

亚共析钢 共析钢

过共析钢

பைடு நூலகம்

Ac3+30-50度

Ac1+30-50度 Ac1+30-50度 A、 保留一定的Cem→HRC↑,耐磨性↑ B、 A中C%↓→M中C%↓→M脆性↓ C、 A中C%↓→M过饱和度↓→残余A↓

淬火温度过高→A粗大→M粗大→力学性能↓, 淬火温度过高→A粗大→M粗大→淬火应力↑→变形,开裂↑

(3)改善切削加工性能(低碳钢)

sensor制作工艺

sensor制作工艺

传感器的制作工艺通常包括以下几个步骤:

1. 设计阶段:根据要测量的参数,设计传感器的结构、材料和电路。

需要考虑传感器的灵敏度、响应时间、工作温度范围等因素。

2. 材料选择:选择适合传感器制作的材料,如半导体材料、金属材料或陶瓷材料。

材料的选择取决于传感器的工作原理和目标应用。

3. 制备传感器元件:根据设计要求,制备传感器的元件。

对于半导体传感器,常用的制备方法包括沉积、光刻、蚀刻和离子注入等。

4. 元件组装:将制备好的传感器元件组装到适当的封装中,以保护传感器并提供连接电路的接口。

5. 测试和校准:对组装好的传感器进行测试和校准,以确保其满足设计要求。

测试可能包括测量灵敏度、响应时间、温度补偿等性能指标。

6. 生产和质量控制:进行传感器的批量生产,并进行质量控制,以确保每个传感器的性能稳定和一致性。

需要注意的是,不同类型的传感器制作工艺可能会有所不同。

对于压力传感器、温度传感器、光学传感器、气体传感器等不

同类型的传感器,制作工艺也会有所差异。

此外,一些先进的制作工艺,如微纳米加工技术和集成电路技术,可以用于制作更小、更精密的传感器。

新版热处理工艺(热处理工艺对碳钢组织和硬度的影响实验报告)

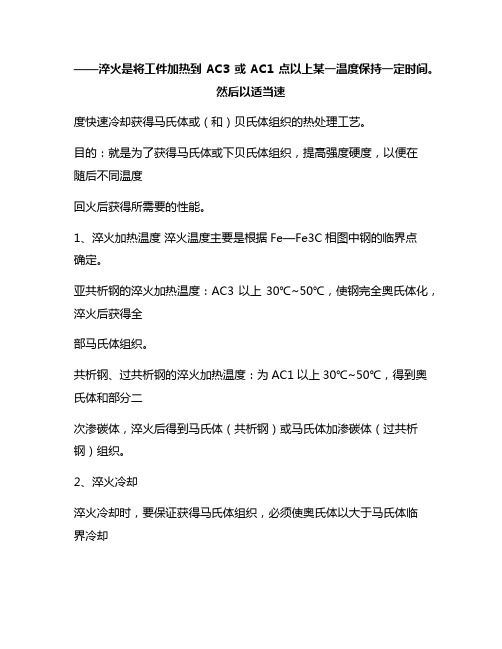

——淬火是将工件加热到AC3或AC1点以上某一温度保持一定时间。

然后以适当速度快速冷却获得马氏体或(和)贝氏体组织的热处理工艺。

目的:就是为了获得马氏体或下贝氏体组织,提高强度硬度,以便在随后不同温度回火后获得所需要的性能。

1、淬火加热温度淬火温度主要是根据Fe—Fe3C相图中钢的临界点确定。

亚共析钢的淬火加热温度:AC3以上30℃~50℃,使钢完全奥氏体化,淬火后获得全部马氏体组织。

共析钢、过共析钢的淬火加热温度:为AC1以上30℃~50℃,得到奥氏体和部分二次渗碳体,淬火后得到马氏体(共析钢)或马氏体加渗碳体(过共析钢)组织。

2、淬火冷却淬火冷却时,要保证获得马氏体组织,必须使奥氏体以大于马氏体临界冷却速度冷却,而快速冷却会产生很大淬火应力,导致钢件的变形与开裂。

因此,淬火工艺中最重要的一个问题是既能获得马氏体组织,又要减小变形、防止开裂。

常用冷却介质:目前应用最广泛的淬火冷却介质是水和油。

实际生产中,使用的冷却介质较多,到目前为止,尚未找到一种介质,能完全符合理想淬火冷却速度的要求。

水具有较强烈的冷却能力,用作奥氏体稳定性较小的碳钢的淬火,水冷却介质最为合适。

油的冷却能力比水小,因此,生产中用油作冷却介质,只适用于过冷奥氏体稳定性较大的合金钢淬火。

常用淬火方法:主要有单介质淬火、双介质淬火、马氏体等温淬火、贝氏体等温淬火。

选择适当的淬火方法可以保证在获得所要求的淬火组织和性能条件下,尽量减小淬火应力,减少工件变形和开裂倾向。

工程材料及成形工艺基础淬火冷却方法(1)单介质淬火是采用一种淬火介质中一直冷却到室温的淬火方法。

这种淬火方法的优点是操作简便,适用于形状简单的碳钢和合金钢工件。

形状简单、尺寸较大的碳钢工件多采用水淬,小尺寸碳钢件和合金钢件一般用油淬。

缺点对大尺寸和或形状复杂的工件,采用水淬变形开裂倾向大,而油淬冷却速度小,淬不硬。

(2)双介质淬火是将工件加热奥氏体化后先浸入冷却能力强的介质,在组织即将发生马氏体转变时,立即转入冷却能力弱的介质中冷却。

铍铜热处理——精选推荐

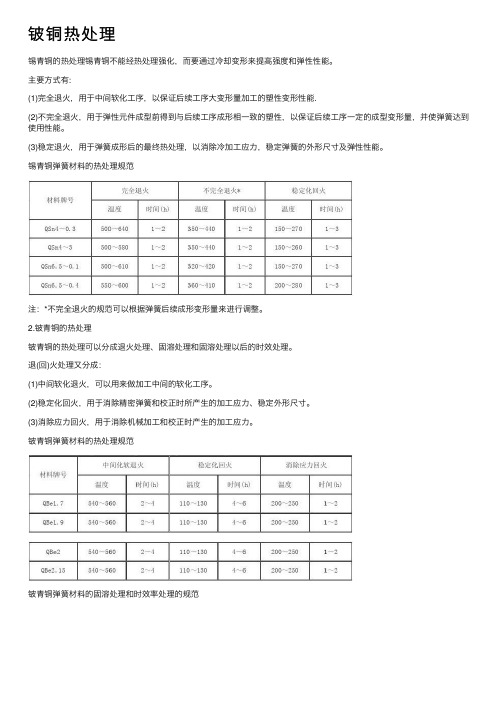

铍铜热处理锡青铜的热处理锡青铜不能经热处理强化,⽽要通过冷却变形来提⾼强度和弹性性能。

主要⽅式有:(1)完全退⽕,⽤于中间软化⼯序,以保证后续⼯序⼤变形量加⼯的塑性变形性能.(2)不完全退⽕,⽤于弹性元件成型前得到与后续⼯序成形相⼀致的塑性,以保证后续⼯序⼀定的成型变形量,并使弹簧达到使⽤性能。

(3)稳定退⽕,⽤于弹簧成形后的最终热处理,以消除冷加⼯应⼒,稳定弹簧的外形尺⼨及弹性性能。

锡青铜弹簧材料的热处理规范注:*不完全退⽕的规范可以根据弹簧后续成形变形量来进⾏调整。

2.铍青铜的热处理铍青铜的热处理可以分成退⽕处理、固溶处理和固溶处理以后的时效处理。

退(回)⽕处理⼜分成:(1)中间软化退⽕,可以⽤来做加⼯中间的软化⼯序。

(2)稳定化回⽕,⽤于消除精密弹簧和校正时所产⽣的加⼯应⼒、稳定外形尺⼨。

(3)消除应⼒回⽕,⽤于消除机械加⼯和校正时产⽣的加⼯应⼒。

铍青铜弹簧材料的热处理规范铍青铜弹簧材料的固溶处理和时效率处理的规范注:固溶处理的保温时间对材料的晶粒度和沉淀硬化后的性能影响很⼤,应该按材料的直径和厚度并通过试验来确定。

时效处理保温时间结束后可以在空⽓中冷却。

3.硅青铜线的热处理硅青铜是⼀种Cu-si-Mn三元合⾦。

有较好的强度、硬度、弹性、塑性和耐磨性,它的冷热加⼯性能也⽐较好。

它不能热处理强化,只能在退⽕和加⼯硬状态下使⽤。

弹簧成形后只需要进⾏200~280℃消应⼒回⽕处理。

说明:本连载的部分资料曾参考《航空制造⼯程⼿册》,并且⼜通过实践后,加以修正、补充、完善总结⽽成。

铍青铜发明专利(17条) 实⽤新型(24条)记录号申请号专利名称1 200410012261.1 防爆锹2 200410012291.2 青铜防磁⼯具3 200410053071.4 ⼀种新型弹性导电合⾦及其制备⽅法4 200410064548.9 ⼀种⾼强度铜合⾦防爆⼯具模锻⽣产⼯艺5 87100204 弹性元件⽤变形铜合⾦6 90102785.5 廉价防爆⼯具的制造⽅法7 91105605.X ⾼强度弹性材料铜基合⾦8 92108525.7 新型接插件复合材料9 200310109687.4 防爆⼿拉葫芦10 200510041793.2 基于压接互连技术的电⼒电⼦集成模块的制备⽅法11 02138396.0 制作弹簧导电触头的⽅法12 02103706.X 防爆⼿⼯具材料及其制造⽅法13 98114100.5 异种⾦属钎焊⾼尔夫球头⽅法14 00134013.1 ⽣产稀⼟铜基合⾦材料的⽅法15 02113214.3 ⽤热模连铸薄坯⼯艺及横向磁场感应加热⼯艺⽣产铍青铜板带材16 98104639.8 ⼀种⾼强度⾼软化温度铜基弹性材料17 200510026721.0 卫星光学遥感仪器中的平动装置18 85201272 四探针头19 89215890.5 铍青铜光亮淬⽕时效炉20 91232238.1 新型微动开关21 93219937.2 ⼩直径测井仪多芯直插式电缆接头22 92235224.0 双缸⾼速电动试压泵23 96222838.9 线簧式射频同轴连接器24 97221474.7 ⼀种线簧式射频同轴连接器25 97250097.9 弹性射频同轴连接器26 97221475.5 射频同轴连接器27 98210036.1 接插电极组件28 97234818.2 改进的LXW5系列微动开关29 99213746.2 射频同轴电缆连接器30 99213745.4 改进结构的射频同轴电缆连接器31 00236285.6 ⼀种弹性导电器32 00263150.4 卡接模块33 00259535.4 压⼒表34 01232487.6 交通牌直管形荧光灯灯座35 01244819.2 ⾎压表铍青铜膜盒36 02286453.9 ⼀种热保护器37 03233970.4 双⾦属压铸冲头38 03255591.1 电⾼压锅电接触装置39 200320109590.9 切槽式弹性联轴节40 200420041361.2 双档热敏电源开关41 200420118012.6 转动式⾳箱铍青铜1989-20051 ⼀种智能PID控制器在铍青铜热处理中的应⽤薛凌云谢建精仪器仪表学报-2005-22 铍青铜复杂零件外形及薄壁件的热处理⼯艺改进刘杰新技术新⼯艺-2005-13 铍青铜热处理⼯艺的改进杨复建[1] 梅敬军[2] 机电元件-2004-34 ⼀种智能控制器在铍青铜热处理中的应⽤薛凌云测控技术-2004-45 铍青铜线材的加⼯⼯艺张皓⽢肃冶⾦-2004-36 铍青铜弹簧热处理⼯艺的特殊性陈宝雄⾦属热处理-2004-97 铍青铜零件酸洗及钝化⽂斯雄电镀与环保-2004-28 改善铍青铜切削加⼯性张新贞电⼦⼯艺技术-2004-29 铍青铜的热处理缺陷分析和双重时效强化王荣滨有⾊⾦属与稀⼟应⽤-2003-110 铍青铜零件电镀硬铬⽂斯雄电镀与精饰-2003-111 ⾼强度铍青铜系列材料李连清宇航材料⼯艺-2003-212 铍青铜代替材料铝镍黄铜合⾦的研究王忠民刘群⼭... 热加⼯⼯艺-2003-113 铍青铜弹簧热处理⼯艺改进孙守功⾦属热处理-2003-814 铍青铜形变时效⼯艺的优化狄平⾦属热处理-2003-215 ⽤锻造法改善铍青铜γ1相的均匀性郁龙贵物理测试-2003-116 铍青铜带材⼒学性能试验夹具的改进黄⽂敏王晓春理化检验:物理分册-2002-217 铍青铜热处理⼯艺研究孙瑜封勇机电元件-2002-318 临界变形对铍青铜质量的影响及热处理与对策韩继成五⾦科技-2002-219 PLC在铍青铜带材酸洗机组上的应⽤⽥⽉周有⾊⾦属加⼯-2002-620 铍青铜带材连续表⾯处理机列处理液配⽅的试验研究郭均平有⾊⾦属加⼯-2002-2期21 弹性铍青铜零件的热处理⼯艺⾦雷⼯具技术-2002-1022 临界变形对铍青铜零件质量的影响及控制韩继成现代制造⼯程-2002-123 风⼝端头采⽤铍青铜新型材料的风⼝套研制钟国红⾼道⽂机械⼯⼈:热加⼯-2002-424 含镁铍青铜簧⽚成形⼯艺李红璀电⼦⼯程-2002-125 铍青铜零件的镀前酸洗处理吴祖昌电⽓牵引-2002-226 铍青铜的热处理缺陷分析和双重时效强化王荣滨热处理-2001-327 动态时效对铍青铜QBe2组织和性能的影响张绍芸[1] 耿⾹⽉[2]... 热加⼯⼯艺-2001-428 铍青铜的热处理与常见缺陷的分析和补救对策韩继成机械⼯艺师-2001-329 ⾼铍含量铍青铜熔模精密铸造技术的研究杨觉明包⼩平... 铸造-2001-130 铍青铜⾮标碟簧的研制吕如民周晓⽟... 锻压机械-2001-531 铍青铜QBe2合⾦形变时效⼯艺的研究狄平东华⼤学学报:⾃然科学版-2001-132 铍青铜游丝的过时效处理周海珊⾦属热处理-2001-1233 铍青铜的热处理⼯艺应⽤研究李晓艳电讯技术-2001-634 铍青铜疲劳性能对⽐实验研究范波张新明... 湖南有⾊⾦属-2001-335 酒精裂解保护法在铍青铜热处理中的应⽤韩继成机械⼯艺师-2000-236 《⼏种防⽌铍青铜时效变形⽅法》汲翠兰王朝辉长岭技术-2000-337 ⽤铍试⽤Ⅲ测定铍青铜中的铍樊树红张⽂英柳州师专学报-2000-238 热处理对铍青铜组织和性能的影响郁龙贵物理测试-2000-439 铍青铜⽣产有潜⼒应尽快形成产业化⽆现代材料动态-2000-1040 铍青铜电镀银⼯艺⽂斯雄电镀与涂饰-1999-4期41 铍青铜镀银⽂斯雄电镀与环保-1999-642 铍青铜中铍的⽐⾊分析张浩华孔庆化机电元件-1998-443 铍青铜接插件电镀耐磨⾦胡培荣[1] 杨晓东[2] 苏州⼤学学报:⾃然科学版-1997-444 铸造铍青铜潘奇汉特种铸造及有⾊合⾦-1997-145 500GIS铍青铜表⽪带触指的材料及⼯艺试验任烨⾼压电器技术-1997-446 影响铍青铜综合性能的因素韩继成机械⼯艺师-1997-847 铍青铜弹性元件的热处理(Ⅱ)袁凤松低压电器-1997-448 铁对铍青铜性能的影响贺⽣忠⽢肃有⾊⾦属-1996-149 铍青铜镀银王⽂忠电镀与环保-1996-150 电⼦天平铍青铜弹簧⽚失效分析周真孙宝军哈尔滨科学技术⼤学学报-1996-251 铍青铜镀银王⽂忠电⼦⼯艺简讯-1996-752 铍青铜热处理保护⽓氛的应⽤研究⿅尽忠航天⼯艺-1995-553 铍青铜零件镀银⽂斯雄材料保护-1995-554 铍青铜弹簧件电解抛光修正弹⼒的试验杨旭江电镀与精饰-1994-655 铍青铜零件镀硬铬⼯艺⽂斯雄电镀与涂饰-1994-356 铍青铜真空时效处理黄京昶机床电器-1994-357 铍青铜双重时效与缺陷分析及对策王荣滨红梅五⾦科技-1994-658 铬天青S直接⽐⾊法测定铍青铜中铍舒瑶燕宁波化⼯-1994-259 热处理⼯艺对铍青铜性能的影响(三)韩继城机械⼯⼈:热加⼯-1994-960 热处理⼯艺对铍青铜性能的影响(⼆)韩继城机械⼯⼈:热加⼯-1994-861 热处理⼯艺对铍青铜性能的影响(⼀)韩继城机械⼯⼈:热加⼯-1994-762 铍青铜零件的校形⽅法韩继城机械⼯⼈:热加⼯-1994-1163 铍青铜形变时效⼯艺的研究⿅尽忠航天⼯艺-1994-564 铍青铜淬⽕⼯艺的研究⿅尽忠航天⼯艺-1994-265 浅论现代轧机的电⽓传动与发展趋势:在铍青铜带材⽣产线改造⼯程电⽓⼯作中⽅伟⽢肃电⼒-1994-666 铍青铜镶件在彩电前壳注射模中的应⽤杜⽂才模具⼯业-1994-1267 铍青铜的应⼒松弛性能及组织李忆莲韩雅静中国有⾊⾦属学报-1993-168 铍青铜光亮淬⽕时效炉的⽅案论证及效果⿅尽忠铸锻热:热处理实践-1993-469 铍青铜零件时效处理的⼆次抽真空—充氮光亮保护法尤云章上海航天-1993-270 电磁涡流法检测铍青铜的热处理质量洪丽珍航空精密制造技术-1993-671 ⽤电磁涡流法控制铍青铜热处理质量探讨洪丽珍⾦城科技-1993-172 铍青铜银镀件脆断脱⽪等故障的分析与处理王朝铭长征电器-1993-373 铍青铜时效⼯艺的应⽤及简易真空时效炉李健机械⼯⼈:热加⼯-1992-1274 铍青铜腐蚀防护吕临峰材料保护-1992-1075 铍青铜时效⼯艺的应⽤及简易真空时效设备李健电⼦⼯艺简讯-1992-576 铍青铜弹簧⽚的时效成形徐映⽟⾦属热处理-1992-1077 铍青铜弹性元件的改坯⼯艺费树根航空精密制造技术-1991-278 铍青铜(QBeZ)超塑性预处理⼯艺的研究⾦涛赵敏⾦属科学与⼯艺-1991-279 铍青铜⼤插孔加⼯⼯艺李健电⼦⼯艺简讯-1991-1080 铍青铜簧⽚的硬态成型加⼯赵书⽂电视设备通讯-1991-181 铍青铜零件时效硬化的变形Dunle.,F 戴⽂彤国外⾦属热处理-1990-282 铍青铜的时效探讨温驯朱宁娟通信与⼴播电视-1990-283 铍青铜材料的热处理汲翠兰长岭技术与经济-1990-184 微量元素圣铍青铜的影响汲翠兰长岭技术与经济-1990-185 铍青铜(QBe2)超塑变形中的空洞形成与晶粒重排... ⾦涛赵敏⾦属科学与⼯艺-1990-286 酒精裂解保护⽓体⽤于铍青铜热处理韩继城电⼦⼯艺简讯-1990-187 铍青铜热处理⼯艺试验张国辉通信技术与制造-1990-188 铍青铜淬⽕时效及校形韩继诚五⾦科技-1989-599 铍青铜弹性零件时效的晶界晶内特征及组织性能的实验研究陈绮伦宇航材料⼯艺-1989-6。

第八章 弹性元件(2学时)

细长比b可按下列情况选用。 弹簧两端固定时,b<5.3; 弹簧一端固定,一端可自由转动时,b<3.7; 弹簧两端可自由转动时,b<2.6。

第 二 节 螺 旋 弹 簧

电子工程系

F2工 FC许 CB KH 0

二、弹性元件的类型、材料及制造

按照用途不同可分为: 测量弹簧、力弹簧、联接弹簧

第 一 节 弹 性 元 件 概 述

电子工程系

按外形不同又可分为: 螺旋弹簧、片簧、平面涡卷簧 按照性质不同可分为: 压缩弹簧、拉伸弹簧、扭转弹簧和弯曲弹簧 按照弹性材料不同可分为: 金属弹簧和非金属弹簧(橡胶弹簧、空气弹簧等)

第 二 节 螺 旋 弹 簧

I类——交变载荷的作用次数在10e6以上的弹簧; Ⅱ类——作用次数在10e3~10e5以及承受冲击载荷的弹簧; Ⅲ类——作用次数在10e3以下的弹簧。 4)压缩弹簧的稳定性 压缩弹簧的自由高度H0和中径D2之比称为细长比b

b

H0

D2

失稳——轴向载荷超过一定值,弹簧发生侧向弯曲的现象

O

弹性元件刚度变化曲线

2、变形能 加载过程中弹簧所吸收的能量称为变形能

F

电子工程系

第 一 节 弹 性 元 件 概 述

对于拉、压弹簧

U F ( )d

0

A

载 加

U0

对于扭转弹簧

U T ( )d

0

U

卸载

O

B

加载与卸载特性线所包围的面积即代表消耗的能 量U0,U0越大,说明弹簧的吸振能力越强。U0与U之 比值称为阻尼系数。

dF K d

电子工程系 弹簧的刚度——弹簧的载荷变化量与变形变化量之比, 以k表示

振弦式传感器的工作原理及其特点

振弦式传感器的工作原理及其特点1. 概述振弦式传感器是目前国内外普遍重视和广泛应用的一种非电量电测的传感器。

由于振弦传感器直接输出振弦的自振频率信号,因此,具有抗干扰能力强、受电参数影响小、零点飘移小、受温度影响小、性能稳定可靠、耐震动、寿命长等特点。

与工程、科研中普遍应用的电阻应变计相比,有着突出的优越性:(1)振弦传感器有着独特的机械结构形式并以振弦频率的变化量来表征受力的大小,因此具有长期零点稳定的性能,这是电阻应变计所无法比拟的。

在长期、静态测试传感器的选择中,振弦传感器已成为取代电阻应变计、而广泛应用于工程、科研的长期原观的测试手段。

(2)随着电子、微机技术的发展,从实现测试微机化、智能化的先进测试要求来看,由于振弦传感器能直接以频率信号输出,因此,较电阻应变计模拟量输出能更为简单方便地进行数据采集、传输、处理和存储,实现高精度的自动测试。

为此,振弦传感器得到了迅速的发展和应用。

在国外,德国的MAlHAK、法国的TELEMAL、美国的SINCO和FOXBORO、英国的SCHLUBERGER及挪威等多家公司,都有振弦传感器的系列产品。

国内从60年代起,先后研制开发了适合各种测试目的的多种振弦传感器的系列产品,如振弦式压力计、土压力计、空隙水压力计、应变计、测力(应力)计、钢筋计、扭力计、位移计、反力计、吊重负荷计、倾斜计等等。

它们广泛应用于港口工程、土木建筑、道路桥梁、矿山冶金、机械船舶、水库大坝、地基基础等测试,已成为工程、科研中一种不可缺少的测试手段,显示出了其广阔应用和发展的前景。

2. 工作原理振弦式传感器由受力弹性形变外壳(或膜片)、钢弦、紧固夹头、激振和接收线圈等组成。

钢弦自振频率与张紧力的大小有关,在振弦几何尺寸确定之后,振弦振动频率的变化量,即可表征受力的大小。

现以双线圈连续等幅振动的激振方式,来表述振弦式传感器的工作原理。

如图l所示,工作时开启电源,线圈带电激励钢弦振动,钢弦振动后在磁场中切割磁力线,所产生的感应电势由接收线圈送入放大器放大输出,同时将输出信号的一部分反馈到激励线圈,保持钢弦的振动,这样不断地反馈循环,加上电路的稳幅措施,使钢弦达到电路所保持的等幅、连续的振动,然后输出的与钢弦张力有关的频率信号。

温度传感器及其生产工艺的制作方法

本技术涉及热敏电阻技术领域,具体地说,是一种温度传感器及其生产工艺,一种温度传感器包括耐高低温电阻器和套管,耐高低温电阻器的引线尾端套接有第一热缩管,第一热缩管的另一端套入在第二热缩管,第一热缩管的内径小于第二热缩管的内径,还包括导线,第二热缩管的一端套在第一热缩管上,耐高低温电阻器的引线与导线的线芯通过铜带压接在一起,铜带的位置设置在第二热缩管的中部,耐高低温电阻器采用的玻封热敏电阻器的玻璃封装外表面包裹有一层硅胶,耐高低温电阻器与套管之间灌注有耐高温绝缘材料,本技术还披露了其生产工艺能够提高成品率,工作效率。

权利要求书1.一种温度传感器,包括耐高低温电阻器和套管,所述耐高低温电阻器套装在所述套管内,所述耐高低温电阻器的引线尾端套接有第一热缩管,所述第一热缩管的一端套在所述耐高低温电阻器的引线,所述第一热缩管的另一端套入在第二热缩管,所述第一热缩管与所述第二热缩管采用透明材料制成,所述第一热缩管的内径小于所述第二热缩管的内径,还包括导线,所述第二热缩管的一端套在所述第一热缩管上,所述第二热缩管的另一端套在所述导线的外表面,所述耐高低温电阻器的引线与所述导线的线芯通过铜带压接在一起,所述铜带的位置设置在所述第二热缩管的中部,所述耐高低温电阻器采用玻封热敏电阻器,耐高低温电阻器采用的玻封热敏电阻器的玻璃封装外表面包裹有一层硅胶,所述耐高低温电阻器与所述套管之间灌注有耐高温绝缘材料,所述铜带采用黄铜材料制成,所述铜带采用半封闭结构,所述铜带上部为压边,所述压边左右两端连接有边框,所述边框与所述压边之间为直角或者弧形设计,所述边框的下部连接有压舌,左右两个压舌之间中空设计,所述套管的内径为2.9mm,所述套管的长度为12mm,所述第一热缩管的内径为0.8mm,所述第二热缩管的内径为2.0mm,其特征在于,其生产工艺包括以下步骤:(1)排序:将耐高低温电阻器的导线放置在专用工装夹具上,每条工装夹具上排列若干个耐高低温电阻器,使得耐高低温电阻器的头部玻璃封装在同一直线上;(2)包硅胶:将排序好的耐高低温电阻器的头部玻封封装放置到盛装有液体硅胶的容器内,使得每个耐高低温电阻器的头部玻璃封装上都包裹有硅胶;(3)下夹具:将包好硅胶的耐高低温电阻器从专用工装夹具取下;(4)套第一热缩管:将步骤(3)中的耐高低温电阻器的引线尾端套入内径为0.8mm的第一热缩管;(5)放壳:将套好第一热缩管的耐高低温电阻器的头部套入内径为2.9mm的不锈钢套管内;(6)灌注:在步骤(5)后的耐高低温电阻器与不锈管套管之间的空隙内灌注耐高温绝缘材料;(7)剪短脚:将步骤(6)后的温度传感器放置一段时间,待耐高低温电阻器与不锈管套管之间空隙内灌注的耐高温绝缘材料固化后,用专用裁剪工具将耐高低温电阻器的导线剪短至所需长度;(8)电脑自动放线:使用电脑操作机器将耐高温单排多芯线制成的导线排序,在导线的一端套装第二热缩管;(9)铜带压接:使用铜带固定在第二热缩管中间部位将耐高低温电阻器的引线与导线的线芯铆接在一起;(10)外观检查:将不合格的产品淘汰;(11)高精度油槽测量:将步骤(10)经过外观检查合格的温度传感器放置到油槽内进行电阻值测量;(12)印字:根据需要,在温度传感器的不锈钢套管、导线外表面上印字;(13)外观检查:再次进行外观检查,将不合格温度传感器淘汰;(14)包装:将通过步骤(13)外观检查合格的温度传感器包装起来。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

传感器弹性元件热处理工艺 一.金属热处理的定义 1. 定义:对固态金属或合金进行加热、保温和冷却以获得所需的组织和性能的工艺。 机械制造对金属材料的有两方面的要求: (1) 要有良好的工艺性能,如:铸造、切削、锻造、焊接。 (2) 要有良好的使用性能:运转可靠,经久耐用。 这两方面的性能都与金属材料的化学成分有关,但在许多的情况下,单纯依靠调整化学成分无法达到要求,必须进行热处理。 2. 热处理工艺曲线 3.热处理分类

热处理 碳氮共渗氮化渗碳化学热处理点接触加热火焰加热感应加热表面淬火表面热处理回火淬火正火退火普通热处理 4.热处理的目的: (1)增加强度,b、S,(2)提高硬度。(3)提高疲劳强度。(4)提高弹性。 (5)提高耐磨性。(6)提高耐腐蚀性(奥氏体固溶处理)。(7)提高可切削性。 (8)防止低温脆性。 如:20MnMoD要890℃淬火,660℃回火,在-30℃下工作 还有09MnNiD 要890℃,-70℃下工作 钢加热时的组织转变 铁碳相图 钢之所以能够进行热处理是因为钢铁材料都有固态时发生结构转变的特点,叫同素异构转变。这些结构转变只能在一定的条件下进行,即温度。把测量中发生结构转变的温度叫做零界点。例如铁碳相图。 图1.铁碳相图 三. 热处理工艺分类: 1. 退火,定义:将钢加热到适当温度,保温一定时间。目的:降低硬度,细化晶粒,消除钢中的残余应力。 (1). 完全退火;AC3+30~50℃,目的是细化晶粒均匀组织及成分,消除应力和降低硬度,适用于中碳钢、中碳合金结构钢铸件、锻件热型材铸件。温度AC3+30~50℃。保温时间碳素钢1.5~1.8min/mm、合金钢1.8~2min/mm(过共析钢不适应)。 (2). 球化退火,将钢加热到AC以上20~30℃,主要用于共析钢、过共析钢、工具、模具、轴承钢。 (3). 去应力退火,低于零界点A1100~200℃,保温时间3~4min/mm,炉冷或空冷。适用于焊接件、铸件、稳定性能,稳定尺寸。 2. 正火:(45#:退火后~180HB,正火后~220HB)220HB(HRC) 定义:将钢加热到AC3或Accm以上30~50℃保温。 目的:与退火基本相同,一般认为硬度在160~230HB切削性能最好。例如:低碳钢为了提高硬度,改善切削加工性,防止出现粘刀现象,要正火,对于中碳钢,如:35#、低合金钢(16mu)有细化晶粒,均匀组织及降低硬度作用,代替中碳钢和低碳合金钢的退火,对高碳钢消除网状碳化物。温度:亚共析钢AC3

以上30~50℃,保温时间同完全退火。举例:Q235角钢架子。

3. 淬火,定义:AC3+30~50℃,工具钢。 (1)单介质淬火,(2)双介质淬火,(3)分级淬火,(4)等温淬火,(5)固溶处理,适用于A不锈钢。或沉淀硬化不锈钢17-4PH。 4.回火 (1) 低温回火,150~250℃,适用于工具钢、模具钢、轴承钢。 (2) 中温回火,350~500℃。如弹簧:65Mn、60SiZMn 在350~450℃回火,弹性极限最高;450~500℃疲劳强度最高。中温回火使钢材得到最好的弹性极限,足够的硬度相当于高的强度,能够完全消除淬火应力,形成部分 粒状碳化物。 (3) 高温回火(500~650℃),结构件、轴类零件,要求获得综合力学性能得到回火索氏体组织,有良好的强度和塑性韧性的配合,通常回火温度>550℃。如轴类零件调质处理调质—淬火+高温回火。 四. 淬火钢零件的硬度与工件尺寸的关系:工件的尺寸不同,淬火达到的硬度也可能不同。 如:45#,水淬:截止厚度<3mm,58~61HRC(表面硬度)整体淬后。 截止厚度4~10mm,52~60HRC。 截止厚度10~20mm,52~57HRC。 截止厚度20~30mm,42~52HRC,指静止的。 五. 关于加热淬火加热温度的确定 1.亚共析钢:碳钢AC3+30~50℃ 合金钢AC3+50~70℃ 如:40#,AC3=790℃,加热常在830~850℃。 40Cr,AC3=782℃,而淬火在860℃进行高于规定范围25~45℃。 正火:850~870℃,空冷250HB。 淬火:830~860℃,油硬度>55HRC。 回火:400℃,HRC43。 40CrNiMoA: AC3=790℃,退火:840~880℃,炉冷269HB 正火:860~920℃, 空冷 高温回火:670~700℃,269HB 淬火:840~860℃ 油硬度>55HRC 400℃回火,44HRC 40CrMnMo:AC3=780℃,退火:820~850℃,炉冷241HB 正火:850~880℃, 空冷321HRC 高温回火:660~680℃,291HB 淬火:840~860℃ 油硬度>57HRC 400℃回火,45HRC 500℃回火,41HRC 40CrNiMo:AC1730℃,AC3=800℃ 退火:820~840℃,炉冷241HB 正火:850~900℃ 高温回火:680~700℃,217HB 淬火:840℃ 油硬度>55HRC 回火:400℃回火,46HRC 六.关于力学性能试验:(毛坯供应状态 28HRC,269HRC) 1.40Cr的试样25mm,油淬850℃,回火(水、油冷)520℃。 b=980MPa、S=785MPa、=9%、=45%、AK=47J 2. 40CrMnMo的试样25mm,油淬850℃,回火(水、油冷)520℃。 b=980MPa、S=785MPa、=10%、=45%、AK=63J 3.40CrNiMoA的试样25mm,油淬850℃,回火(水、油冷)520℃。 b=980MPa、S=835MPa、=12%、=55%、AK=78J 七. 零件热处理举例 1.汽车后桥半轴,材料:40Cr,总长1m, 50mm 锻造→正火900~950℃→调质860℃保温80min,热油冷却(80℃) →回火400℃保温120min。 2.17-4PH热处理 1020~1060℃保温后快冷38HRC 480℃时效:b1310MPa、S=1180MPa、10%、40%、HB375,HRC40

550℃时效:b1060MPa、S=1000MPa、12%、45%、HB331,HRC35

如 丝杠45mm1880mm,SS材料,要求40~46HRC,下料→固溶处理→粗车→时效→车削→低温时效→车削→低温时效→磨 3. Q235(A3)角钢:热轧态 组织说明:工程钻机的支架,吊装时断裂,断口晶粒粗大、石状,显微组织(500X)晶粒粗大,典型过热。其冲击力仅为3J,相当于101055的冲击功6J,远低于标准要求的2%。 办法:880℃正火,冲击功相当于101055的112~116J. 4.35CrMo钢热处理 880℃淬火,390℃回火,基体为回火托氏体,42~46HRC,当硬度44HRC时疲劳强度最高,但是当46HRC时,显然静态强度比较高,但塑性差,低于42HRC时也不行。如果是铸件淬火前先正火,以细化晶粒,消除过热组织。 关于双SS处理举例 成分1: C0.021% , 850℃预热1h,1050℃加热1.5h油冷,硬度30~32HRC 510时效2h,硬度42~46HRC 成分2: C0.028%,在盐浴炉里进行850℃入炉,随炉升至1070℃,保温80min油冷(油冷60~70℃),硬度30HRC。再470℃空气炉时效24h,硬度30HRC。 42CrMo高强度螺母裂纹分析,M64 100棒料:下料→锻压(冲为1075868螺母毛坯→筒内冷却)→正火、

回火→粗车→调质→精加工→成品。 调质:(85010)℃1.5油冷+590℃2h回火。结果:裂纹,经查原材料存在严重的带状组织,办法:调质前均匀化退火+正火。 某40Cr螺栓在适用中被拧长,经检查组织为索氏体+未溶铁素体,这是由于淬火温度低和保温时间不足,没有充分奥氏体化造成的。 某气泵中的偏心轴45#,经常发生断裂,经分析除圆角小外,主要是组织中存在大量游离铁素体,因为刚件的断裂总是先从强度低的游离铁素体开始的。 6.锻造时如果发生过烧,会在锻打过程中形成不规则的裂纹,如柴油机中轴螺栓在精加工装配时发生扭断,材料是40Cr,金相检查为索氏体,裂纹两侧呈现铁素体,裂纹中间有氧化,不属淬火裂纹夹杂,较多的氧化夹杂会带来的危害。 (氧化夹杂物也称脆性夹杂物)。 7.飞轮齿轮淬火后开裂,该零件毛坯从25mm钢板割下的,经精加工车削而成;未经锻打,纯属热轧钢板的原始组织,因此钢中存在的非金属夹杂物不能使其分散和细化,在淬火过程中便发生开裂。 一批200mm的40Cr圆钢,锻造后发现不少圆钢表面出现不同程度的裂纹,这批圆钢硫含量较多,有硫化物沿晶界析出,由于FeS熔点较低,容易产生较低,容易产生晶界溶化。 8.泵轴失效分析: 减顶泵在运行一年零10个月后,突然发生脆性断裂,原设计10万小时,此轴3Cr13,锻造—机加工—调质处理,金相检验100。有严重的非金属夹杂物。主要为铁的氧化物和铬的氧化物。其级别远大于5级,两者之和大于10级,按规定两者之和<5.5级。 此外,此轴淬火温度偏低920~980℃。

八.钢的含碳量和合金元素对钢的淬裂倾向的影响,淬火开裂一般发生在含碳为