聚醚与环氧树脂相容性对韧性影响及机理研究

聚氨酯对环氧树脂增韧性能研究

聚氨酯对环氧树脂增韧性能研究张萌;葛雪松;吴琳;李刚;于奕峰;姜义军;陈爱兵【摘要】利用甲苯二异氰酸酯(TDI)和聚丙二醇(PPG)合成不同结构的端—NCO聚氨酯(PU)预聚体,然后由聚氨酯预聚体与环氧树脂进行接枝反应,制备聚氨酯改性环氧树脂.研究了聚氨酯预聚体结构和用量对改性环氧树脂力学性能的影响规律.结果表明,当聚醚多元醇选用PPG1000,且TDI:PPG=2:1时,制得的聚氨酯预聚体对环氧树脂的增韧效果最好,当ω(PU预聚体)=10%时,改性环氧树脂的应变和拉伸强度分别达到84.7%和27.1 MPa,是改性前的30.47倍和3.04倍.通过扫描电镜对聚氨酯的增韧机理进行了研究,发现改性前环氧树脂为脆性断裂,聚氨酯改性后的环氧树脂断裂时银纹明显增多,为韧性断裂.【期刊名称】《应用化工》【年(卷),期】2018(047)009【总页数】4页(P1850-1853)【关键词】环氧树脂;聚氨酯;接枝改性【作者】张萌;葛雪松;吴琳;李刚;于奕峰;姜义军;陈爱兵【作者单位】河北科技大学化学与制药工程学院,河北石家庄 050018;中国科学院青岛生物能源与过程研究所,山东青岛 266100;青岛职业技术学院生物与化工学院,山东青岛 266100;河北科技大学化学与制药工程学院,河北石家庄 050018;河北科技大学化学与制药工程学院,河北石家庄 050018;中国科学院青岛生物能源与过程研究所,山东青岛 266100;河北科技大学化学与制药工程学院,河北石家庄050018【正文语种】中文【中图分类】TQ323.5;TQ433.4+3环氧树脂(EP)具备良好的物理粘接性、化学稳定性、介电性等特点,在建筑、航空航天以及集成电路等领域[1-5]得到广泛的应用。

但EP固化后质脆、抗冲击性能差,限制了其广阔的发展。

近年来研究较多的EP增韧剂有橡胶弹性体、刚性粒子、热塑性树脂、液晶聚合物、超支化聚合物等[6-10],其中聚氨酯凭借其丰富的柔性链段和较高的相容性得到研究者们的广泛关注[11-15]。

环氧树脂E51改性增韧研究

环氧树脂E51改性增韧研究以雙酚改性环氧树脂E51(EP),达到改性增韧的目的。

进行了一系列实验,对比了用单一环氧树脂、混合树脂与自制混合胺,在相同和不同环氧当量下所得固化物的粘结强度、韧性和硬度。

实验表明,混合树脂固化产物硬度96.6HSD,拉伸强度16.053MP,断裂拉力5114.97N,变形量5.63mm,韧性增加16%。

标签:环氧树脂;增韧;韧性;硬度;粘结强度0 引言E51型环氧树脂粘度低,环氧值高,固化效果,不足之处在于脆性大,韧性低;E20和E12型环氧树脂粘结度高,韧性好的优点,不足之处在于硬度低。

把三种环氧树脂按比例混合,新得到的混合树脂既有E51树脂活性高,固化效果好及高硬度的特点,又有E20和E12中长分子链韧性好的优点,与自制混胺固化后,提高固化物性能,克服了使用单一环氧树脂固化后综合性能差的弊端。

1 实验部分(1)主要试剂。

环氧树脂E12、E20、E51,聚醚胺、聚醚二胺、固化剂促进剂,江苏三木化工;二甲苯,上海泰正化工有限公司;正丁醇,扬州市华香化工有限公司。

(2)主要仪器。

环氧树脂高速分散机,上海机电设备有限公司;电子秤,上海信衡电子有限公司,深圳盛美仪器有限公司;UTM4000系列微机控制电子万能试验机;热重差热分析仪EXSTAR6300,精工盈司电子科技(上海)有限公司。

(3)实验测试。

1)配制溶剂:在二甲苯中加入正丁醇,搅拌均匀。

2)配制树脂:按比例在溶剂中加入环氧树脂E12、E20,高速搅拌二十分钟,待树脂溶解后加入环氧树脂E51,高速搅拌混合均匀,按三种环氧树脂的不同比例制作4种混合液,编号为树脂A、B、C、D。

配制三种单一环氧树脂的溶液。

3)样品测试:以环氧当量:胺当量=1:0.6、1:0.7、1:0.8、1:0.9分别将树脂与固化剂混合,在室温下实干后,涂抹于马口铁片上进行弯折观察,粘结20mm圆柱用拉力试验机进行测试,用邵氏硬度计进行硬度测量,用差热分析仪进行差热分析。

环氧树脂类增韧剂种类

环氧树脂类增韧剂种类环氧树脂是一类重要的高分子合成材料,具有优异的物理性能和化学稳定性,广泛应用于各个领域,如建筑、电子、电力、航空航天等。

然而,由于环氧树脂的脆性和易开裂性等缺点,为了改善其性能,人们发展了各种增韧剂。

本文将介绍一些主要的环氧树脂增韧剂的种类和应用。

1.橡胶增韧剂橡胶增韧剂是常见的环氧树脂增韧剂之一、橡胶颗粒能够有效地吸收裂纹能量,从而阻止裂纹迅速扩展,并提高环氧树脂的韧性和抗冲击性能。

常见的橡胶增韧剂有聚异丁烯橡胶(PIB)、丁苯橡胶(BR)、丁腈橡胶(NBR)等。

2.热塑性增韧剂热塑性增韧剂是利用高分子材料的热塑性特性,将其与环氧树脂形成相容性共混体系,从而提高环氧树脂的韧性。

常见的热塑性增韧剂有聚醚酯(PES)、聚醚醚酮(PEEK)等。

3.高分子增韧剂高分子增韧剂是指将高分子材料与环氧树脂进行共混,使其形成相容性溶液或胶体,从而改善环氧树脂的性能。

常用的高分子增韧剂有聚苯醚(PPO)、聚酰胺(PA)等。

4.纳米增韧剂纳米增韧剂是一种新型的环氧树脂增韧材料,其利用纳米材料的小尺寸效应和界面效应,改变环氧树脂的物理性能。

常见的纳米增韧剂有纳米硅胶、纳米氧化锆等。

5.微胶囊增韧剂微胶囊增韧剂是通过将液态增韧剂封装在微胶囊中,使其在环氧树脂的固化过程中释放,从而改善环氧树脂的韧性和冲击性能。

常见的微胶囊增韧剂有乳酸聚乳酸酯微胶囊、脲醛树脂微胶囊等。

6.热固性增韧剂热固性增韧剂是一种能够在环氧树脂固化过程中与树脂发生化学反应,形成交联网络结构的物质。

常见的热固性增韧剂有聚酰胺胺(PAA)、聚酰亚胺(PI)等。

环氧树脂增韧剂的选择和应用取决于具体的应用需求和性能要求。

通过合理选择和组合不同的增韧剂,可以改善环氧树脂的韧性、抗冲击性能和耐热性能,拓展其应用领域,并提高产品的质量和可靠性。

关于环氧树脂胶黏剂增韧改性的分析

关于环氧树脂胶黏剂增韧改性的分析[摘要]环氧树脂胶黏剂,它属于固化剂、基体树脂、溶剂、增韧剂、增塑剂、填料等各种组分经由化学及物理混合多种方法,所形成有着良好功能性、黏结性,在工程领域当中所需用到的黏胶剂。

那么,为更进一步了解此类黏胶剂的增韧改性具体方法及其情况,鉴于此,本文主要探讨环氧树脂胶黏剂自身增韧改性情况,仅供业内相关人士参考。

[关键词]胶黏剂;环氧树脂;增韧改性前言:因环氧树脂胶黏剂,它和其余胶黏剂所具备优势特点较为不同,故其现阶段在众多行业领域当中实现较为广泛的应用。

但因其呈较大脆性及较弱韧性,因而,对环氧树脂胶黏剂自身增韧改性情况开展综合分析较为必要。

1、简述环氧胶内部成分及其增韧改性基本机理情况1.1在主要成分层面针对环氧胶内部成分,通常以基体树脂、固化剂、增塑剂及增韧剂、溶剂为主。

针对基体树脂层面,现阶段以纯环氧树脂及改性之后的环氧树脂为主。

环氧树脂,其自身黏结强度及抗压性、黏结性及力学性能相对较好,但韧性弱;针对固化剂,其属于环氧胶内部重要成分。

生产过程当中,通常需结合生产条件及其性能指标等,合理选定固化剂;针对增塑剂即增韧剂,其主要是因基体树脂与固化剂相互间经化学反应之后所形成一种固化物,呈现出较脆质地、较差韧性及其抗冲强度。

故生产过程当中需要向着固化物内部添加一定量的增塑剂及增韧剂等,确保其韧性及耐冲性能可得到增强;针对溶剂层面,其属于聚合物的反应介质。

实际应用当中,可以与具体需求结合予以合理选用。

1.2在基本机理层面一是,针对分散相撕裂及塑性拉伸基本机理层面。

此项理论观点,即外部力作用至改性树脂之后,使得裂纹形成,且处于环氧树脂内部持续增长情况下,橡胶会以颗粒形式渗入裂纹内部,连接好裂纹两端位置。

外力持续增强情况下,橡胶颗粒将部分能量吸收,其自身会被逐渐拉长或撕裂,对环氧树脂后期被撕裂整个进度可起到减缓作用,环氧树脂则更具韧性[1];二是,针对微裂纹的钝化增韧基本机理层面。

聚醚胺——高性能环氧树脂固化剂

聚醚胺——高性能环氧树脂固化剂什么是聚醚胺聚醚胺是一类主链为聚醚结构,末端活性官能团为胺基的聚合物。

通过聚乙二醇、聚丙二醇或者乙二醇/丙二醇共聚物在高温高压下氨化得到的。

通过选择不同的聚氧化烷基结构,可调节聚醚胺的反应活性、韧性、粘度以及亲水性等一系列性能,而胺基提供给聚醚胺与多种化合物反应的可能性。

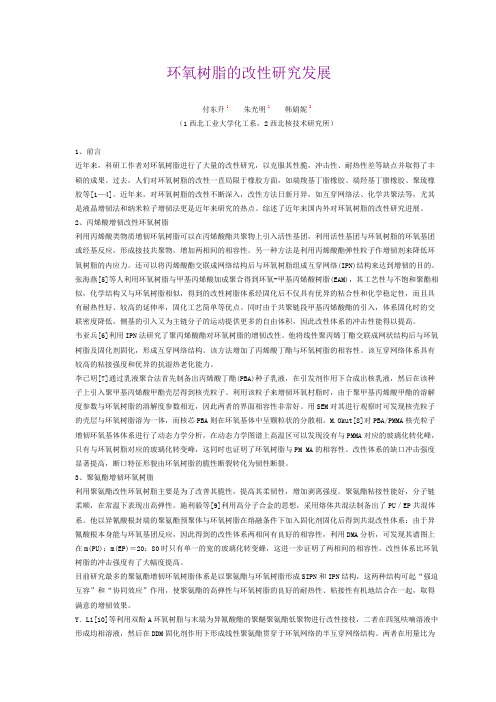

其特殊的分子结构赋予了聚醚胺优异的综合性能,目前商业化的聚醚胺包括单官能、双官能、三官能,分子量从230到5000的一系列产品。

聚醚胺合成工艺聚醚胺的合成工艺包括间歇法和连续法两种工艺,Huntsman采用的生产工艺为连续的固定床工艺,利用负载在载体上的金属催化剂,其生产设备和工艺先进,催化剂效率高,因此产品转化率高,副反应少,生产成本低而且性能稳定,但是设备投资巨大。

相比于连续式生产,间歇式工艺设备投资小,可以方便的切换不同产品种类,但是生产效率较低,成本较高,同时产品质量与连续法相比也存在一定差距。

聚醚胺应用聚醚胺在聚脲喷涂、大型复合材料制成以及环氧树脂固化剂和汽车汽油清净剂等众多领域得到了广泛应用。

高性能复合材料:聚醚胺可以作为环氧树脂的高性能固化剂,用于生产高强度、高韧性的复合材料。

聚脲材料:聚醚胺为聚脲材料的关键组分,聚脲弹性体独特的防水、透气双重功能,在高铁桥梁、跨海大桥、水坝、大型场馆等混凝土结构的防水体系有很多应用实例,并表现出了优异的性能。

聚脲是异氰酸酯组份和氨基化合物组份反应生成的一种弹性体物质,也叫聚脲弹性体。

聚脲分为纯聚脲和半聚脲,性能不同,聚脲最基本的特性是防腐,防水,耐磨,抗冲击,抗老化性能优越。

可能很多小伙伴对聚脲材料不是太了解,老编特意找了一则关于聚脲材料与普通铁板防水性能比较的视频,一起来学习一下吧涂料:具有较低的粘度,应用于环氧地坪或者防腐涂料时,可以减少溶剂用量,降低体系粘度。

胶黏剂:作为环氧树脂固化剂,完全固化后具有极佳的韧性和耐疲劳性能,在胶黏剂和结构胶中应用广泛。

环氧树脂的改性研究发展

环氧树脂的改性研究发展付东升 1 朱光明 1 韩娟妮2(1西北工业大学化工系,2西北核技术研究所)1、前言近年来,科研工作者对环氧树脂进行了大量的改性研究,以克服其性脆,冲击性、耐热性差等缺点并取得了丰硕的成果。

过去,人们对环氧树脂的改性一直局限于橡胶方面,如端羧基丁脂橡胶、端羟基丁腊橡胶、聚琉橡胶等[1—4]。

近年来,对环氧树脂的改性不断深入,改性方法日新月异,如互穿网络法、化学共聚法等,尤其是液晶增韧法和纳米粒子增韧法更是近年来研究的热点。

综述了近年来国内外对环氧树脂的改性研究进展。

2、丙烯酸增韧改性环氧树脂利用丙烯酸类物质增韧环氧树脂可以在丙烯酸酯共聚物上引入活性基团,利用活性基团与环氧树脂的环氧基团或经基反应,形成接技共聚物,增加两相间的相容性。

另一种方法是利用丙烯酸酯弹性粒子作增韧剂来降低环氧树脂的内应力。

还可以将丙烯酸酯交联成网络结构后与环氧树脂组成互穿网络(IPN)结构来达到增韧的目的。

张海燕[5]等人利用环氧树脂与甲基丙烯酸加成聚合得到环氧-甲基丙烯酸树脂(EAM),其工艺性与不饱和聚酯相似,化学结构又与环氧树脂相似,得到的改性树脂体系经固化后不仅具有优异的粘合性和化学稳定性,而且具有耐热性好、较高的延伸率,固化工艺简单等优点。

同时由于共聚链段甲基丙烯酸酯的引入,体系固化时的交联密度降低,侧基的引入又为主链分子的运动提供更多的自由体积,因此改性体系的冲击性能得以提高。

韦亚兵[6]利用IPN法研究了聚丙烯酸酯对环氧树脂的增韧改性。

他将线性聚丙烯丁酯交联成网状结构后与环氧树脂及固化剂固化,形成互穿网络结构。

该方法增加了丙烯酸丁酯与环氧树脂的相容性。

该互穿网络体系具有较高的粘接强度和优异的抗湿热老化能力。

李已明[7]通过乳液聚合法首先制备出丙烯酸丁酯(PBA)种子乳液,在引发剂作用下合成出核乳液,然后在该种子上引入聚甲基丙烯酸甲酯壳层得到核壳粒子。

利用该粒子来增韧环氧村脂时,由于聚甲基丙烯酸甲酯的溶解度参数与环氧树脂的溶解度参数相近,因此两者的界面相容性非常好。

环氧树脂老化研究

环氧树脂老化研究环氧树脂是一种常用的工业原料,广泛应用于航空航天、电子电器、建筑材料、汽车制造等领域。

随着使用时间的增长,环氧树脂会发生老化现象,导致其物理性能和化学性能下降,从而影响其使用效果和寿命。

研究环氧树脂老化规律及其影响因素对于提高其使用性能和延长其寿命具有重要意义。

一、环氧树脂老化的特点和表现形式环氧树脂老化主要表现在以下几个方面:1. 力学性能下降:环氧树脂老化后,其强度、韧性、硬度等力学性能会逐渐降低,导致材料变脆或变软,从而引发开裂、变形等问题。

2. 热性能降低:老化后的环氧树脂在高温下容易软化,导致材料失去原有的载荷能力和稳定性。

3. 化学稳定性下降:老化环氧树脂可能会产生氧化、分解等化学反应,从而降低其化学稳定性和耐腐蚀性。

4. 外观变化:老化环氧树脂表面可能出现发黄、褪色、霉斑等现象,影响产品的美观性和外观质量。

二、环氧树脂老化的影响因素1. 温度:高温会加速环氧树脂的老化过程,长时间高温环境是导致环氧树脂老化的主要因素之一。

2. 光照:紫外光对环氧树脂的影响较大,长时间的紫外照射会导致环氧树脂发生光老化,使其机械性能和光学性能受损。

3. 湿度:湿热环境下,环氧树脂容易发生水解和水吸收,加速了其老化过程。

4. 化学介质:环境中的化学介质如酸、碱等会对环氧树脂产生腐蚀作用,从而影响其性能和寿命。

三、环氧树脂老化研究方法1. 实验方法:通过对环氧树脂在不同老化条件下的性能变化进行实验观察和测试,如拉伸强度、断裂伸长率、硬度、玻璃化转变温度等性能指标的测试,以及老化后材料微观结构的观察分析,来研究其老化机理和规律。

2. 数值模拟方法:通过建立环氧树脂老化的数值模型,模拟不同环境条件下的老化过程,预测和评估环氧树脂的老化程度和寿命。

3. 表征分析方法:利用扫描电镜、红外光谱、热重分析等技术手段,对老化环氧树脂的结构、成分、热性能等进行表征和分析,揭示其老化过程和机制。

四、环氧树脂老化抑制和改性技术1. 添加抗氧化剂:在环氧树脂中添加抗氧化剂可以有效延缓其氧化老化过程,提高其耐热性和耐光性。

怎样调节环氧树脂的硬度和柔韧性

怎样调节环氧树脂的硬度和柔韧性环氧树脂是一种常用的聚合材料,具有耐磨、耐腐蚀和耐高温等性能。

由于其优良的性能,环氧树脂被广泛应用于航空、建筑、军事、电子等领域。

而硬度和柔韧性是影响环氧树脂性能的两个重要参数,下面我们来探讨如何调节环氧树脂的硬度和柔韧性。

1.硬度的调节硬度是指材料抗压能力的指标,硬度越高说明抗压能力越强。

调节环氧树脂的硬度需控制以下环节:①混合比例:环氧树脂分为主剂和固化剂两部分,不同比例的混合会影响硬度。

较高比例固化剂的混合将会得到较硬的树脂,而较低比例固化剂混合则会得到较软的树脂。

一般比例为主剂:固化剂=2:1(质量比)。

②固化剂种类:固化剂是控制硬度的关键,不同种类会对工艺、性能和可靠性产生显著影响,其中最常用的类别有胺类、酸酐类、酯类和亚没食子酸类等。

不同种类有着不同的固化反应,甚至在原材料的制造、储存和使用等方面都有着不同的要求。

③温度:固化反应与环氧树脂的温度有关。

过高的环氧树脂固化温度会导致环氧树脂黄变、变质和发热,而低于环氧树脂的玻璃转移温度,则会使脆性提高。

2.柔韧性的调节与硬度相反,柔韧性是指材料的变形能力,对于一些需要高弯曲性和撕裂耐力的应用,需要调节环氧树脂的柔韧性。

调节柔韧性需注意以下因素:①基材刚度:与硬度的调节类似,基材的刚度也是影响环氧树脂柔韧性的重要因素,较柔软基材可以降低环氧树脂的硬度,增加韧性。

同时,需要注意基材表面的光滑程度,不平整的表面容易导致环氧树脂层失去粘合性,影响整体柔韧性。

②固化时间和温度:与硬度不同,固化时间和温度会对环氧树脂的柔韧性产生明显影响。

较低的固化温度会延长固化时间,增加树脂成分的柔韧性,而较高的固化温度则会缩短固化时间,减少树脂成分的柔韧性。

③添加剂:添加剂可以调节环氧树脂的柔韧性,近年来,随着环保和功能性需求的提高,许多新型环氧树脂添加剂逐渐应用到实际工程中,其中包括热塑性增塑剂、低温固化促进剂、相容化剂和增韧剂等。

环氧树脂增韧改性技术的研究进展

3 刚性纳 米粒 子增韧 环氧树 脂 利用 化 学 、物 理 方法 ,在 环氧 树脂 中引人 细

有 比原来 较好 的拉 伸 强度 : 同时体 系形成 刚 柔相

问、密 度较 高的 网络 ,提高 了冲击 强度 。 张 宏 元 等 l合 成 了 一 种 侧 链 型 液 晶聚 合 物 5 】

树 脂粘接 性 强度 高 ,电绝缘 性优 良,机械 强度 高, 收缩 率低 ,尺 寸稳定 ,耐化 学试 剂 以及 加 工性 良

好 。总之环 氧树 脂 具有优 良的综 合性 能 ,因而 在

中,而 导致材料 模量 和玻璃 化温 度 的下 降。

武渊 博等 【 用端 环氧 基丁腈 橡胶 ( T N) 1 1 采 EB 对环 氧 树脂 进行 增韧 ,研 究 了增 韧环氧 树 脂浇注

有 序 、深度 分 子交 联 的聚合 物 网络 ,它 融合 了液 晶有序 与 网络 交联 的优 点 ,具有 更高 的力 学性 能 和 耐热 性 。 L P增韧 环氧树 脂 是通过 原位复 合 的 TC 方法 来 实施 的 , 其机 理可概括 为银 纹一 剪切带 的银

但液氮 温度 下可 使冲 击韧性 增加 5%。液 氮温 度 9

析 ( C)和 偏光 显微镜 ( O )对聚合 物 结构 DS PM 和液 晶性 能进行 表 征 ,探 讨其 对环 氧 树脂共 混 物 力学 性 能的影 响 , 并分 析共混 物 的微 相分 离结 构 。 结果 表 明, T 1 固化剂 时 , L P对环 氧树脂 用 3作 SC

有较 好 的增 强增 韧效 果 ,在 强度和 玻璃 化温 度不 降低 的情 况 下 ,断裂伸 长 度 比未 改性 固化物 最大 提高 26倍 ,但用 三 乙醇胺作 固化 剂 时,S C . L P对

超支化环氧树脂改性氰酸酯树脂及其性能

高分子材料科学与工程POLYMERMATERIALSSCIENCEANDENGINEERING第38卷第4期

2022年4月Vol.38.No.4Apr.2022

氰酸酯树脂(CE)作为一种高性能树脂,其结构中含有氰酸酯基团(—OCN)在加热或者催化剂作用下发生聚合形成刚性的三嗪环结构,使材料具有优异的力学性能、耐热性能、较低吸水率及优异的介电性能,因而被广泛应用于航空航天结构复合材料[1]。但CE自催化固化反应温度较高,固化时间长。双酚A型氰酸酯树脂不加催化剂在150℃固化加热48h时,单体转化率仅为48%,要达到更高转化率则需要更高的温度和更长的时间。因此,固化温度高、固化时间长以及固化后生成的刚性三嗪环结构使固化物中的化学键不能自由旋转等缺陷,限制了CE树脂的应用范围,且苛刻的固化工艺使得CE树脂结构内部存在较多的残余应力和缺陷,从而影响材料服役性能[2]。CE增韧改性的研究较多,增韧机理主要是通过降低三嗪环的交联密度和增加树脂体系的自由体积,提高树脂的热塑性形变。目前常见的方法有橡胶弹性体改性、高性能热塑性树脂改性、热固性树脂改性[3]、不饱和双键化合物、纳米粒子等。氰酸酯树脂改性中最为常见的是采用环氧树脂(EP)改性,这主要是由于一方面环氧树脂中含有活泼的羟基,与含活泼氢催化剂的催化机理相似,另一方面EP改性CE体系,能降低三嗪环结构的交联密度并具有柔性的聚醚结构,还可以保留三嗪环结构的良好耐热性,同时提高CE的韧性。热塑性树脂改性[4~6]中常见的有聚砜(PSF)、聚醚砜(PES)、聚醚酰亚胺(PEI)、聚苯醚(PPO),共混体系的韧性与热塑性树脂的含量有关,一般含量越高韧性越好,但由于热塑性树脂分子链较长,共混时含量越高,体系黏度越大,工艺性变差。超支化环氧树脂是高度支化的聚合物,因为其独特的三维球状结构,具有较低的黏度、多官能度,可以降低改性体系的黏度,改善基体树脂的相容性,同时降低基体树脂的反应活化能,提高反应速率。张道洪等[7]采用超支化环氧树脂对环氧树脂进行改性,当添加量为9%时,改性树脂冲击强度提高205.7%。靳奇峰等[8]采用超支化环氧树脂改性苯并

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

聚醚与环氧树脂相容性对韧性影响及机理研究∗成煦;程文;王海波;杜宗良【摘要】Hydroxy-terminated polypropylene glycol,carboxyl-terminated polypropylene glycol and epoxy-termi-nated polypropylene were used to modifiy epoxy resin.Dynamic mechanical thermal analysis,impact strength and scanning electron microscopy were used to study the modified epoxy resin.The glass transition temperature (Tg )of epoxy resin firstly increased and then decreased as the adding amount of hydroxy-terminated polypropyl-ene glycol increased,and phase seperation appeared.The compatibility increased when carboxyl-terminated poly-propylene glycol was used as modifier,and phase seperation appeared in larger adding amount.Phase separation didn’t exist when epoxy-terminated polypropylene was used.The variation of impact strength of three different modified epoxy resin consisted with the variation of phase seperation of modified epoxy resin.Test results show that the toughness of epoxy resin is enhanced by way of plasticization when adding hydroxy-terminated polypro-pylene glycol and when adding epoxy-terminated polypropylene glycol,the toughness is enhanced by way of in-creasing the flexibility of the crosslinked networks.%分别采用端羟基、端羧基和端环氧基聚丙二醇对环氧树脂进行增韧改性,对改性环氧树脂固化物进行了DMA、冲击性能和冲断面SEM 研究。

随端羟基聚丙二醇用量的增加环氧树脂玻璃化转变温度先降低后增加,而且出现了分相结构;采用端羧基聚丙二醇增韧体系相容性有所增加,在较高添加量时才出现分相结构;端环氧基聚丙二醇在添加量范围内未出现相分离。

采用3种增韧剂改性的环氧树脂的断裂冲击强度变化与体系相容性变化存在一致性。

研究表明,端羟基聚丙二醇通过外增塑方式增加环氧树脂韧性,而端环氧基聚丙二醇通过内增塑的方式提高环氧树脂韧性。

【期刊名称】《功能材料》【年(卷),期】2017(048)001【总页数】6页(P1177-1182)【关键词】环氧树脂;聚醚;相容性;增韧【作者】成煦;程文;王海波;杜宗良【作者单位】四川大学纺织研究所,成都 610065;内蒙古电力科学研究院,呼和浩特 010020;四川大学纺织研究所,成都 610065;四川大学纺织研究所,成都610065【正文语种】中文【中图分类】TB324环氧树脂是一类重要的热固性树脂,在粘结强度、机械性能和化学稳定性等方面具有良好的性能,应用领域非常广泛。

环氧树脂固化物交联强度高易产生较大内应力,导致脆性大冲击强度较差,常需对其进行增韧改性。

外加增韧剂是一种较常采用的方式,如纳米粒子[1]、核壳聚合物[2]、聚酯[3]和橡胶弹性体增韧[4-7]。

增韧剂对环氧树脂增韧效果的好坏,与二者的界面相互作用力有直接关系,以橡胶弹性体为例,未改性的橡胶弹性体与环氧树脂的溶解度参数相差大界面作用力小,难以均匀分散,导致增韧效果很差,增加橡胶分子链的极性,如与极性单体丙烯腈共聚形成丁二烯-丙烯腈共聚物,可增加与环氧树脂的相容性,使增韧效果得以提高,在此基础上在分子链末端引入羧基和氨基等极性官能团,得到的羧基丁腈橡胶(CTBN)和端胺基丁腈橡胶(ATBN)对环氧树脂的增韧效果明显增强。

聚丙二醇(PPG)和聚乙二醇(PEG)等聚醚也可用于环氧树脂增韧,聚醚和环氧树脂的相容性同样对环氧树脂的韧性有很大影响。

PPG在环氧树脂固化过程中因两者相容性差会析出,形成分散相结构[8],随着其用量及分子量的增加,分散相的尺寸也增加,同时,固化环氧树脂的力学性能、热性能和透明性也大幅度下降。

在聚醚分子链上引入活性端基可提高聚醚与环氧树脂界面的相容性,如采用PEG链段封端的PPG[9],端羧基PPG[10]、端氨基PEG[11]和端异氰酸基PPG[12]等增韧环氧树脂时,通过参与环氧树脂固化反应,增韧剂以共价键结合到固化网络中,使增韧效果明显增加。

本文采用端羟基PPG、端羧基PPG和端环氧基PPG对以4,4’-二氨基二苯甲烷为固化剂的环氧树脂体系进行增韧改性,系统研究了这3种不同端基PPG的端基、分子量和添加量对其在环氧树脂固化物中的相容性影响,对环氧树脂的玻璃化温度的影响,并对增韧剂和环氧树脂相容性与环氧树脂冲击强度进行了比较分析,对冲击断面形貌进行了分析并探讨了不同端基聚丙二醇的增韧改性机理。

1.1 原材料环氧树脂(EP),WSR-618,工业级,环氧值0.48~0.54,蓝星新材料无锡树脂厂;4,4’-二氨基二苯甲烷(DDM),CP级,上海晶纯实业有限公司;聚丙二醇,平均分子量400,1 000,2 000(分别记为PPG400,PPG1000,PPG2000),化学纯,上海晶纯实业有限公司;1 000A,采用PPG1000制备的端羧基聚醚,自制[13];400B,1000B,2000B,分别采用PPG400,PPG1000和PPG2000制备的端环氧基聚醚,自制[13]。

1.2 改性环氧树脂固化样品的制备将环氧树脂加热到80 ℃,搅拌下加入等当量比的DDM,融化后搅拌5 min,加入配方所需的聚丙二醇混合均匀,倒入条形聚四氟乙烯模框,在温度为80 ℃真空度为-0.09 MPa的真空烘箱中脱泡后,在80 ℃下预固化2 h,升温至125 ℃固化2 h,再升温至180 ℃后固化2 h,固化结束后在烘箱中自然冷却到室温后取出脱模,样品在室温下放置7 d后在温度为25 ℃的测试房间放置过夜后进行各项测试。

1.3 结构和性能表征动态力学性能采用美国TA公司Q800型动态力学分析仪进行测试,设定测试时温度范围为-100~250 ℃,升温速度为5 ℃/min,测试频率为1 Hz,测试模式为三点弯曲模式。

冲击性能测试采用承德建德检测仪器有限公司XJU-5.5悬臂梁冲击试验机,按GB/1843-2008/ISO 180∶2000要求制备80 mm×10 mm×4 mm 带缺口冲击性能测试样条,每个样品的测试样条数为5条。

冲击断面形貌采用日本电子公司JSM-5900LV型扫描电子显微镜,在样条断面喷金处理后进行测试,扫描电压为20 kV。

2.1 DMA分析2.1.1聚醚端基对体系相容性的影响端羟基聚丙二醇在环氧树脂/DDM固化体系中不参与固化反应,在环氧树脂中为惰性增韧剂,采用PPG1000改性环氧树脂的损耗因子对温度的变化如图1所示。

从图1可以看到,在环氧树脂中少量添加PPG1000能降低环氧树脂固化物玻璃化温度,随添加量的增加环氧树脂的玻璃化转变温度逐渐降低,添加量为10份时环氧树脂玻璃化温度从183.2 ℃降低到了164.5 ℃,未出现PPG1000的分相结构,但当添加量增加到15份以后,出现了PPG1000的转变峰(-41.6 ℃),表明产生了PPG1000和环氧树脂的分相结构,而且随添加量的增加分相更加明显,环氧树脂的玻璃化转变温度逐渐增高,添加量为35份时,环氧树脂玻璃化转变温度为183.5 ℃,与纯环氧树脂的玻璃化转变温度相当,表明PPG1000和环氧树脂基本分离为独立的两相结构。

从制备样品的外观变化也有相同变化规律,在未出现分相的添加量下,固化物透明,但出现分相结构后随添加量的增加固化物逐渐变白。

用1000A改性的环氧树脂损耗因子峰随其添加量的变化趋势和用PPG1000改性的体系有些类似(图2),环氧树脂的玻璃化转变温度也是随1000A添加量的增加先降低然后升高,当添加量为15份时,环氧树脂的玻璃化转变温度降到最低为161.2 ℃。

添加量达到25份后环氧树脂玻璃化转变温度上升并出现1000A单独的玻璃化转变峰,在35份时环氧树脂的玻璃化转变温度为171.2 ℃,比纯环氧树脂的玻璃化转变温度低12 ℃。

实验表明将聚丙二醇的端基由羟基变为羧基以后,增加了聚丙二醇的极性,可以明显提高聚丙二醇和环氧树脂的相容性。

1000B改性的环氧树脂环氧树脂损耗因子峰随添加量的变化趋势(图3)和PPG1000和1000A改性体系有很大的不同,在5~35份的添加范围内都未出现分相结构,表明1000B和环氧树脂的相容性明显增加,环氧树脂的玻璃化转变温度随1000B添加量的增加呈现逐渐降低的变化趋势,在15份是为149.7 ℃,低于相同添加量的1000A改性体系,在35份时玻璃化转变温度降低到了123.1 ℃。

这说明在聚醚上引入环氧端基后,在固化过程中通过和DDM的反应将聚醚链段引入环氧树脂的固化物中,使整个环氧树脂交联网络的柔性增加,而且不会随1000B添加量的增加出现分相结构。

2.1.2 聚醚分子量对体系相容性的影响为了进一步研究聚丙二醇分子结构对其与环氧树脂相容性的影响,对不同分子量聚丙二醇改性环氧树脂进行了DMA测试。

首先对不同分子量的端羟基聚丙二醇进行了比较,固定3种增韧剂的添加量为15 phr,得到了图4的测试结果。

对分子量分别为400,1 000和2 000的3种端羟基聚丙二醇(PPG400,PPG1000,PPG2000)的测试结果表明,聚丙二醇分子量越低越有利于与环氧树脂形成均相结构,PPG400改性体系未出现分相结构,环氧树脂玻璃化温度降低到最低为144.4 ℃,当分子量的增加到1000以后,PPG分子之间的相互作用力增强形成PPG的单独相,而且随着PPG分子量的增加,分相结构更加明显,PPG1000改性体系中环氧树脂玻璃化转变温度为174.5 ℃,而PPG2000改性体系中环氧树脂玻璃化转变温度为182.5 ℃,与纯环氧树脂的玻璃化转变温度相当。