中国古代光刻机发展历程

光刻机的起源与发展

光刻机的起源与发展光刻机是一种用于微电子制造中的关键设备,它在现代科技中起着举足轻重的作用。

本文将详细探讨光刻机的起源与发展,并分析其在电子制造领域中的重要性。

光刻机最早的起源可以追溯到20世纪50年代,当时光刻机主要用于摄影行业。

然而,随着半导体技术的迅速发展,光刻机逐渐被引入到电子制造领域。

最早的光刻技术使用硬底片来将图案投射到光刻胶上,然后通过化学蚀刻的方式进行图案转移。

然而,这种方法非常繁琐且不精确,因此需要更加先进的技术来满足制造需求。

20世纪70年代,以美国为代表的科学家们开始研发光刻机的新技术。

他们发现,将光刻胶和图案进行光刻曝光后,再使用化学蚀刻的方式可以得到更加精确的图案。

这种光刻技术被称为光刻曝光技术,它的出现极大地推动了光刻机的发展。

在光刻曝光技术的基础上,光刻机的发展得以加速。

传统的光刻机使用紫外线光源进行曝光,而现代的光刻机则使用更高精度的深紫外光源。

这种深紫外光源可以提供更高的分辨率和更短的曝光时间,从而使得制造微小元件成为可能。

在20世纪90年代,光刻机迎来了一个重要的里程碑:双层光刻技术的出现。

双层光刻技术使得曝光光刻胶层和下方的反射层之间形成更大的折射率差,从而提高了光刻图案的分辨率和精度。

这项技术的引入为高密度集成电路的制造提供了巨大的便利。

随着科技的不断进步,光刻机的性能得到了进一步提升。

光刻机的曝光分辨率已经达到了亚微米级别,而曝光时间也大大缩短,从而提高了生产效率。

此外,纳米级别的光刻技术正在不断发展,为制造尺寸更小、性能更优的微电子元件铺平了道路。

光刻机在电子制造领域扮演着重要的角色。

它是集成电路制造的核心工艺之一,用于制造芯片中的电路图案。

利用光刻机,可以将复杂的电路图案准确地转移到硅片上,从而实现电子元件的制造。

光刻机的精度决定了整个电子元件的性能,因此它在电子制造工业中的重要性不可忽视。

除了电子制造领域,光刻机还被广泛应用于其他行业。

例如,光刻机可以用于制造光学元件,如激光器、光通信设备等。

光刻工艺发展历程及相关原理

1. 光刻技术:集成电路制造皇冠上的明珠1.1 光刻工艺历史:传承与革新并存的光影游戏光刻是集成电路制造的核心环节,现代光刻的核心理念源自于经典的多重套刻。

集成电路诞生于20 世纪60 年代的美国,经过50 余年的发展,如今制程节点早已从最初的20 微米左右,跨过微米时代,进入纳米与亚纳米时代。

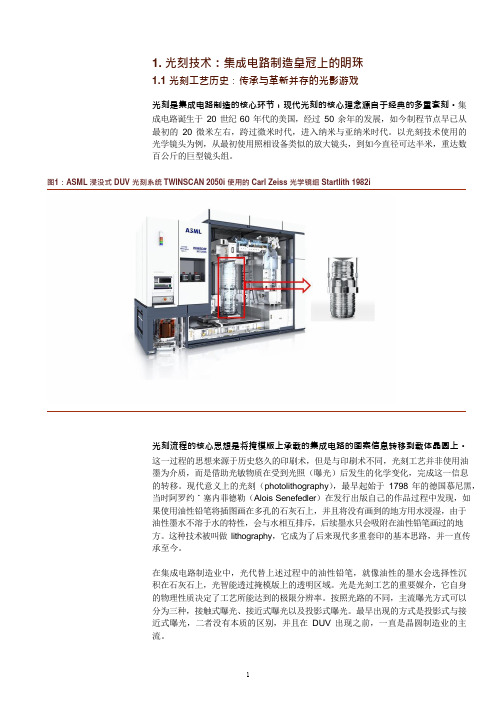

以光刻技术使用的光学镜头为例,从最初使用照相设备类似的放大镜头,到如今直径可达半米,重达数百公斤的巨型镜头组。

图1:ASML 浸没式DUV 光刻系统TWINSCAN 2050i 使用的Carl Zeiss 光学镜组Startlith 1982i光刻流程的核心思想是将掩模版上承载的集成电路的图案信息转移到载体晶圆上。

这一过程的思想来源于历史悠久的印刷术,但是与印刷术不同,光刻工艺并非使用油墨为介质,而是借助光敏物质在受到光照(曝光)后发生的化学变化,完成这一信息的转移。

现代意义上的光刻(photolithography),最早起始于1798 年的德国慕尼黑,当时阿罗约˙塞内菲德勒(Alois Senefedler)在发行出版自己的作品过程中发现,如果使用油性铅笔将插图画在多孔的石灰石上,并且将没有画到的地方用水浸湿,由于油性墨水不溶于水的特性,会与水相互排斥,后续墨水只会吸附在油性铅笔画过的地方。

这种技术被叫做lithography,它成为了后来现代多重套印的基本思路,并一直传承至今。

在集成电路制造业中,光代替上述过程中的油性铅笔,就像油性的墨水会选择性沉积在石灰石上,光智能透过掩模版上的透明区域。

光是光刻工艺的重要媒介,它自身的物理性质决定了工艺所能达到的极限分辨率。

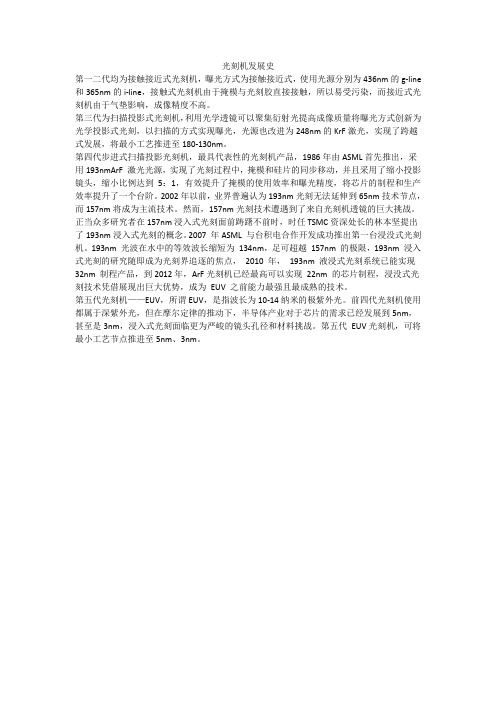

按照光路的不同,主流曝光方式可以分为三种,接触式曝光、接近式曝光以及投影式曝光。

最早出现的方式是投影式与接近式曝光,二者没有本质的区别,并且在DUV 出现之前,一直是晶圆制造业的主流。

图2:光刻工艺中主流曝光方式光路示意图对于接触式曝光而言,由于掩模版和和硅片上部界面之间没有间隙,因而不存在分辨率的的问题。

光刻机技术发展

光刻机技术发展一、引言光刻机作为集成电路制造过程中的核心设备,对于芯片制造的精度和效率有着决定性的影响。

随着科技的飞速发展,光刻技术也在不断迭代和进步。

本文将对光刻机技术的发展进行简要的梳理和展望。

二、光刻机的基本原理光刻机的基本原理是通过使用光线将设计好的图案投射到硅片上。

这个过程大致可以分为曝光和显影两个步骤。

在曝光过程中,光线通过掩模照射到硅片上的光刻胶层,形成潜像。

在显影过程中,通过化学方法将潜像转化为可见的图案。

三、光刻机技术的发展历程1. 接触式光刻机:早期的光刻机采用接触式曝光方式,即掩模与硅片直接接触。

这种方式虽然简单,但容易造成掩模和硅片的损伤,且精度有限。

2. 接近式光刻机:为了解决接触式光刻机的缺陷,接近式光刻机应运而生。

它采用空气间隙代替直接接触,从而减少了损伤,提高了精度。

3. 投影式光刻机:随着集成电路的集成度不断提高,投影式光刻机成为主流。

它采用折射或反射系统将掩模上的图案缩小并投影到硅片上,大大提高了曝光精度和效率。

四、光刻机技术的最新进展1. EUV光刻技术:极紫外(EUV)光刻技术是目前最先进的光刻技术之一。

它采用波长为13.5纳米的极紫外光作为光源,可以实现更高的分辨率和更低的制造成本。

然而,EUV技术的商业化仍面临着诸多挑战,如光源功率不足、掩模制造成本高等问题。

2. 多重图形技术:为了提高集成电路的集成度,多重图形技术成为一种有效的解决方案。

它通过在同一层硅片上多次曝光不同的图案,实现更高的线条密度和更低的制造成本。

然而,多重图形技术也面临着一些挑战,如套刻精度、曝光时间增加等问题。

3. 计算光刻技术:随着人工智能和计算机技术的迅猛发展,计算光刻技术在不断完善并具有较大实际应用意义及价值的技术研究发展潜力。

计算光刻技术是通过先进的算法和软件对光刻过程进行精确的模拟和优化,从而提高曝光精度和效率。

这种技术可以针对特定的集成电路设计,提供定制化的曝光方案,降低制造成本和提高良品率。

半导体制造中光刻技术发展历史及未来发展方向

半导体制造中光刻技术发展历史及未来发展方向1. 前言半导体制造是现代科技发展的重要支撑,而光刻技术则是半导体制造中不可或缺的关键环节。

本文将从光刻技术的发展历史和未来发展方向两个方面,深入探讨光刻技术在半导体制造中的重要性,并关注未来的发展重点。

2. 光刻技术的发展历史光刻技术最早可以追溯到20世纪60年代,当时的光刻技术主要应用于半导体制造中的集成电路制作。

其后,随着半导体工艺的不断提升,光刻技术也经历了长足的发展。

从最初的紫外线光刻到如今的极紫外光刻,光刻技术在分辨率、精确度和速度等方面均取得了显著的进步,成为了半导体制造中不可或缺的关键技术之一。

3. 光刻技术的未来发展方向在当前半导体制造行业的发展趋势下,光刻技术也面临着新的挑战和机遇。

未来,随着半导体器件尺寸的不断缩小,光刻技术需要更高的分辨率和更精密的控制能力。

极紫外光刻技术将成为未来的发展重点之一。

光刻技术还有望在光学透镜技术、多重暴光技术和智能化控制等方面取得突破,从而进一步推动半导体制造工艺的进步。

4. 个人观点和理解我认为光刻技术作为半导体制造中的关键环节,其发展对整个行业的发展都具有极其重要的意义。

未来,随着半导体制造的不断发展,光刻技术也将持续迎来新的挑战和机遇。

在这一过程中,科研人员和工程师们需要不断努力,推动光刻技术的发展,为半导体制造行业的持续进步贡献力量。

5. 结论通过本文的深入探讨,我们可以清晰地了解到光刻技术在半导体制造中的重要性,以及其发展历史和未来发展方向。

未来,我期待看到光刻技术在半导体制造中继续发挥重要作用,为行业的发展和进步做出更大的贡献。

在这篇文章中,我们从光刻技术的发展历史入手,深入探讨了其在半导体制造中的重要作用,并着眼于未来的发展方向,展望了其对未来半导体制造行业的影响。

希望通过本文的阐述,读者能对光刻技术有更全面、深刻和灵活的理解。

光刻技术是半导体制造中极为重要的一环,它的发展不仅直接影响着半导体器件的性能和制造成本,也对信息技术、通信、电子产品等领域的发展起着关键作用。

光刻机技术的突破性进展

光刻机技术的突破性进展光刻机技术是半导体制造过程中至关重要的一环,它被广泛用于芯片制造、LCD显示器、光纤通信等行业。

在过去的几十年里,光刻机的发展取得了巨大的突破,不仅提高了芯片制造的效率和精度,还推动了整个电子行业的发展。

一、第一代光刻机的崛起1970年代中期,第一代光刻机问世,采用的是接触式光刻技术。

这种光刻机通过镀上一层感光胶,然后将硅片与掩模直接接触,使射入的紫外线只能经过掩模上的透明区域,最终将图案投影到感光胶上。

优势是制程简单,但存在掩模、硅片损伤和图案精度低的问题。

二、第二代光刻机的改进在第一代光刻机的基础上,20世纪80年代中期,第二代光刻机开始出现。

它采用的是投影光刻技术,利用透镜将掩模上的图案投影到感光胶上。

相比第一代光刻机,第二代光刻机具有更高的分辨率和更好的图案精度。

此外,新型的激光光源代替了传统的汞灯,提高了能量利用率。

三、深紫外光刻机的兴起进入21世纪,随着芯片制造工艺的不断进步,对更高分辨率的需求也不断增长。

因此,深紫外光刻机应运而生。

深紫外光刻机采用更短波长的紫外线,突破了光学分辨率的限制,使得芯片制造工艺能够实现更细微的图案。

同时,深紫外光刻机还配备了更高速的光学系统和更灵敏的控制系统,使得整个制程更加稳定和可靠。

四、双倍抛光技术的应用随着芯片制造工艺的不断提升,要求芯片表面的平整度也越来越高。

为了满足这一需求,双倍抛光技术应运而生。

双倍抛光技术通过在原有的抛光过程中增加一个额外的抛光步骤,可以进一步提高芯片表面的平整度。

这种技术的应用使得芯片质量得到了显著提升,降低了芯片制造中的不良率。

五、液体电镜技术的引入随着芯片制造工艺的不断发展,对芯片表面和材料内部结构的观察和分析需求也越来越大。

为了满足这一需求,液体电镜技术被引入到光刻机中。

液体电镜技术通过在真空室中注入液体,消除了电子束在空气中的散射和吸收,提高了分辨率和成像质量。

这种技术的应用使得芯片制造过程中的材料分析更加准确和可靠。

光刻机发展史

光刻机发展史第一二代均为接触接近式光刻机,曝光方式为接触接近式,使用光源分别为436nm的g-line 和365nm的i-line,接触式光刻机由于掩模与光刻胶直接接触,所以易受污染,而接近式光刻机由于气垫影响,成像精度不高。

第三代为扫描投影式光刻机,利用光学透镜可以聚集衍射光提高成像质量将曝光方式创新为光学投影式光刻,以扫描的方式实现曝光,光源也改进为248nm的KrF激光,实现了跨越式发展,将最小工艺推进至180-130nm。

第四代步进式扫描投影光刻机,最具代表性的光刻机产品,1986年由ASML首先推出,采用193nmArF 激光光源,实现了光刻过程中,掩模和硅片的同步移动,并且采用了缩小投影镜头,缩小比例达到5:1,有效提升了掩模的使用效率和曝光精度,将芯片的制程和生产效率提升了一个台阶。

2002年以前,业界普遍认为193nm光刻无法延伸到65nm技术节点,而157nm将成为主流技术。

然而,157nm光刻技术遭遇到了来自光刻机透镜的巨大挑战。

正当众多研究者在157nm浸入式光刻面前踌躇不前时,时任TSMC资深处长的林本坚提出了193nm浸入式光刻的概念。

2007 年ASML 与台积电合作开发成功推出第一台浸没式光刻机。

193nm 光波在水中的等效波长缩短为134nm,足可超越157nm 的极限,193nm 浸入式光刻的研究随即成为光刻界追逐的焦点,2010 年,193nm 液浸式光刻系统已能实现32nm 制程产品,到2012年,ArF光刻机已经最高可以实现22nm 的芯片制程,浸没式光刻技术凭借展现出巨大优势,成为EUV 之前能力最强且最成熟的技术。

第五代光刻机——EUV,所谓EUV,是指波长为10-14纳米的极紫外光。

前四代光刻机使用都属于深紫外光,但在摩尔定律的推动下,半导体产业对于芯片的需求已经发展到5nm,甚至是3nm,浸入式光刻面临更为严峻的镜头孔径和材料挑战。

第五代EUV光刻机,可将最小工艺节点推进至5nm、3nm。

我国光刻机发展怎么样了?

我国光刻机发展的现状与前景

光刻机是半导体制造中最重要的设备之一,它是将芯片设计图案转移到晶圆上的关键工具。

随着半导体产业的快速发展,光刻机的技术水平也在不断提高,而我国在光刻机领域的发展也引起了广泛的关注。

我国光刻机的发展历程可以追溯到上世纪80年代,当时我国的光刻机技术还处于起步阶段。

但是随着我国经济的不断发展和技术的进步,我国的光刻机产业开始逐渐崛起。

目前,我国的光刻机产业已经取得了一定的成绩。

据统计,我国光刻机市场的规模已经达到了数十亿美元,其中包括了国内自主研发的光刻机和引进的国外光刻机。

我国的光刻机企业也在不断成长壮大,已经拥有了一定的技术实力和市场竞争力。

我国在光刻机技术方面也取得了一定的进展。

在光刻机技术方面,我国的企业已经具备了一定的自主研发能力,能够生产出高精度、高性能的光刻机产品。

我国的光刻机技术也在不断创新,不断推出新的产品和技术,为我国半导体产业的发展提供了有力的支持。

我国光刻机产业的未来也充满了希望。

随着我国半导体产业的不断发展,光刻机市场的需求也将不断增加。

我国的企业也将不断提高技术水平和市场竞争力,进一步提升我国光刻机产业的地位和影响力。

我国光刻机的发展已经取得了一定的成绩,同时也面临着新的机遇和挑战。

我们相信,在我国和企业的共同努力下,我国光刻机产业一定会取得更加辉煌的成就,为我国半导体产业的发展做出更大的贡献。

光刻机技术的发展与应用

光刻机技术的发展与应用随着微电子技术的迅猛发展,光刻机技术作为微电子集成电路制造的关键步骤之一,正发挥着日益重要的作用。

本文将从光刻机技术的发展历程、工作原理和应用领域等方面进行探讨,以更好地了解光刻机技术对于现代科技的影响与推动。

光刻机技术的发展历程可以追溯到20世纪60年代。

当时,光刻机作为一种制造集成电路的重要工具,应运而生。

最早期的光刻机使用的是紫外线照明系统,利用紫外线照射在感光胶片上进行图案显影,从而实现图案的传递和复制。

随着微电子工业的蓬勃发展,光刻机技术逐渐走向成熟,并迅速成为集成电路制造过程中不可或缺的环节。

光刻机的工作原理相对复杂,但其核心思想是通过使用光学系统将图案映射到硅片的感光层上。

首先,使用计算机软件对待制造的图案进行处理和优化。

接着,将图案投射到掩面上,形成一个光学模板,该模板上的图案就是要在硅片上进行复制的目标。

之后,将硅片涂覆一层感光胶,然后将掩面对准硅片,并用紫外线照射进行曝光。

经过曝光后,感光胶在光的作用下发生固化或显影,从而在硅片上形成了与图案相对应的图层。

最后,通过化学腐蚀或者离子注入等方式,完成硅片上的电路元件的制造。

光刻机技术在微电子领域具有广泛的应用。

首先,光刻机技术是制造硅片上不同层次电路的核心工艺之一。

在集成电路制造中,光刻机被广泛用于制造电路的线条、晶体管、电容等元件。

其高精度、高分辨率的特点使得光刻机在制造微米级甚至纳米级尺寸的电路元件时,表现出强大的优势。

其次,光刻机技术在LCD显示器制造中也得到广泛应用。

在液晶显示器的制造过程中,光刻机用于制造液晶图像显示区域的微米级图案,确保显示器显示效果的清晰和流畅。

此外,在生物医学领域,光刻机技术也具有重要意义。

例如在生物芯片研究中,光刻机被用于制造微型通道、微细滤波器等微结构,从而实现对细胞、DNA等微量生物样品的捕捉和分析。

随着科技的进步和市场需求的不断扩大,光刻机技术也在不断发展和进步。

目前,已经出现了一系列的新型光刻技术和设备,如投影光刻技术(Projection Lithography)、电子束光刻技术(Electron Beam Lithography)、多光束光刻技术(Multi-beam Lithography)等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

中国古代光刻机发展历程

中国古代光刻机的发展历程可以追溯到唐朝时期。

以下是中国古代光刻机发展历程的概述:

1. 唐代(618-907年):在唐代,出现了最早的光刻机原型。

这种机器由一个旋转的圆盘、槽和活字组成,可以将文字刻在木板上。

2. 宋代(960-1279年):宋代时,光刻技术得到了进一步发展。

出现了一种叫做“簿照法”的技术,可以用来复制文稿。

这种技术使用了光照,可以在纸上复制文字和图案。

3. 元代(1271-1368年):在元代时期,光刻机的技术进一步改进。

光刻机的构造更加复杂,可以制作更精细的复制品。

4. 明代(1368-1644年):明代时期,光刻技术得到了进一步的改进。

出现了一种新的光刻机构造,可以更准确地刻印文字和图案。

5. 清代(1644-1912年):在清代,光刻技术继续发展。

光刻机的操作变得更加简便,可以制作更大规模的刻版。

总体来说,中国古代的光刻机发展历程经历了从简单的机械设备到复杂的光刻技术的演变。

这些技术对书籍印刷和文物保护起到了重要作用,并对后来的光刻技术的发展产生了影响。