转炉煤气

转炉煤气回收管理规定

转炉煤气回收管理规定为加强企业转炉煤气回收工作,规范管理流程,提高煤气回收利用率,确保生产安全和环境保护,订立本规定。

第一条适用范围本规定适用于我公司全部转炉煤气回收设备和相关人员。

第二条回收设备的选择和安装1.回收设备必需符合国家相关标准要求,并经过安全合格检测。

2.设备选择时应综合考虑设备的处理本领、效率、稳定性等因素。

3.安装设备时,应遵守相关的安全操作规程,保证设备的正确运行。

第三条煤气回收操作1.全部涉及煤气回收的操作人员必需具备相关的岗前培训资质,并持有操作资格证书。

2.操作人员在操作前应检查设备运行状态,确保设备正常运行。

3.操作人员应依照操作规程进行煤气回收操作,严禁擅自修改、调整设备参数。

4.操作人员应随时监测设备运行情况,发现异常情况应及时报告,并采取相应的紧急措施。

第四条煤气回收监测与记录1.每天应对煤气回收设备进行定期巡检,并记录巡检结果。

2.煤气回收设备应配备相应的监测系统,实时监测设备运行情况。

3.监测记录应包含设备运行参数、煤气回收利用率等信息,记录内容准确、完整。

4.监测记录应保管至少三年,以备相关部门复查。

第五条煤气回收维护与保养1.煤气回收设备应定期进行维护保养,确保设备的正常运行。

2.维护保养工作应依照设备制造商供应的维护保养手册进行,记录维护保养的操作、时间和人员等信息。

3.维护保养工作应定期检查设备各部件有无损坏、老化等情况,及时更换维护和修理。

4.维护保养工作必需由具备相关资质的人员进行,不得擅自委托他人或外包。

第六条废气净化处理1.煤气回收过程中产生的废气应配套安装废气净化设备。

2.废气净化设备的使用和维护保养应依照相关操作规程进行,保证废气的净化效果。

3.废气净化设备的运行情况应定期监测,并记录废气监测结果。

4.废气净化设备显现故障时,应及时报修并采取必需的应急措施,确保废气净化效果。

第七条安全生产管理1.煤气回收设备应配备相应的安全防护设施,如防火、防爆等措施。

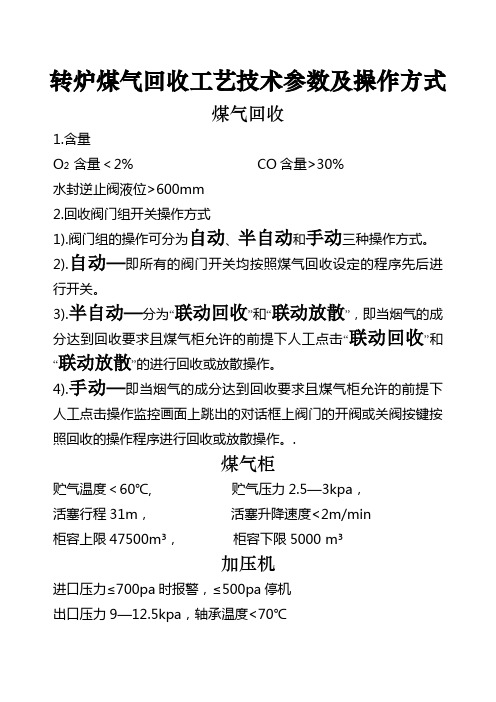

转炉煤气回收工艺技术参数及操作方式

转炉煤气回收工艺技术参数及操作方式

煤气回收

1.含量

O2 含量<2%CO含量>30%

水封逆止阀液位>600mm

2.回收阀门组开关操作方式

1).阀门组的操作可分为自动、半自动和手动三种操作方式。

2).自动—即所有的阀门开关均按照煤气回收设定的程序先后进行开关。

3).半自动—分为“联动回收”和“联动放散”,即当烟气的成分达到回收要求且煤气柜允许的前提下人工点击“联动回收”和“联动放散”的进行回收或放散操作。

4).手动—即当烟气的成分达到回收要求且煤气柜允许的前提下人工点击操作监控画面上跳出的对话框上阀门的开阀或关阀按键按照回收的操作程序进行回收或放散操作。

.

煤气柜

贮气温度<60℃, 贮气压力2.5—3kpa,

活塞行程31m,活塞升降速度<2m/min

柜容上限47500m³,柜容下限5000 m³

加压机

进口压力≤700pa时报警,≤500pa停机

出口压力9—12.5kpa,轴承温度<70℃。

转炉煤气事故处置预案

一、预案编制目的为确保转炉煤气事故的快速、高效、有序处理,最大限度地减轻事故造成的损失,保障人员生命安全和企业财产安全,特制定本预案。

二、适用范围本预案适用于公司转炉煤气生产、储存、输送和使用过程中发生的各类事故,包括煤气泄漏、中毒、着火、爆炸等。

三、事故类型及危害程度1. 煤气泄漏:可能导致一氧化碳中毒、火灾、爆炸等事故。

2. 煤气中毒:可能导致人员窒息、昏迷甚至死亡。

3. 煤气着火:可能导致火灾、爆炸等事故。

4. 煤气爆炸:可能导致人员伤亡、设备损坏、环境污染等严重后果。

四、组织机构及职责1. 事故应急指挥部- 指挥长:公司总经理- 副指挥长:副总经理、安全总监- 成员:各部门负责人、专业技术人员职责:- 组织、协调、指挥事故应急处置工作。

- 审批应急处置方案。

- 向上级部门报告事故情况。

2. 现场应急处置组- 组长:安全总监- 副组长:生产部负责人、设备部负责人- 成员:安全员、生产技术人员、消防员、医护人员职责:- 负责现场应急处置工作的组织实施。

- 进行事故调查和分析。

- 组织救援、疏散和防护。

- 负责现场警戒和交通管制。

3. 医疗救护组- 组长:医务科负责人- 成员:医护人员、救护车职责:- 负责事故现场受伤人员的救护和转送。

- 提供医疗救护指导。

4. 消防灭火组- 组长:消防队长- 成员:消防员、消防车职责:- 负责事故现场的火灾扑救。

- 进行火灾原因调查。

5. 环境保护组- 组长:环保科负责人- 成员:环保技术人员职责:- 负责事故现场的环境监测和污染治理。

五、应急处置措施1. 报警与启动预案- 发现事故后,立即向事故应急指挥部报告。

- 启动本预案,通知相关人员迅速到位。

2. 现场应急处置- 确保人员安全,迅速撤离事故现场。

- 进行现场警戒和交通管制。

- 对事故现场进行初步评估,确定事故类型和危害程度。

- 组织救援、疏散和防护。

- 对受伤人员进行救护和转送。

3. 事故原因调查- 组织专业技术人员对事故原因进行调查和分析。

焦炉煤气、高炉煤气、转炉煤气

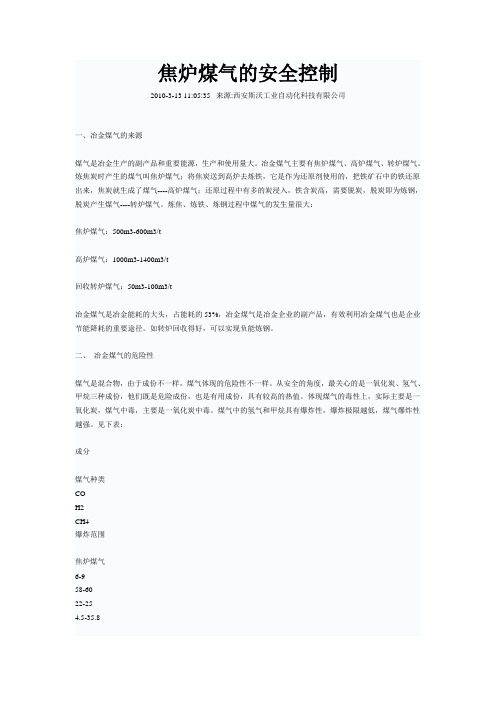

焦炉煤气的安全控制2010-3-13 11:05:35 来源:西安斯沃工业自动化科技有限公司一、冶金煤气的来源煤气是冶金生产的副产品和重要能源,生产和使用量大。

冶金煤气主要有焦炉煤气、高炉煤气、转炉煤气。

炼焦炭时产生的煤气叫焦炉煤气;将焦炭送到高炉去炼铁,它是作为还原剂使用的,把铁矿石中的铁还原出来,焦炭就生成了煤气----高炉煤气;还原过程中有多的炭浸入,铁含炭高,需要脱炭,脱炭即为炼钢,脱炭产生煤气----转炉煤气。

炼焦、炼铁、炼钢过程中煤气的发生量很大:焦炉煤气:500m3-600m3/t高炉煤气:1000m3-1400m3/t回收转炉煤气:50m3-100m3/t冶金煤气是冶金能耗的大头,占能耗的53%,冶金煤气是冶金企业的副产品,有效利用冶金煤气也是企业节能降耗的重要途径。

如转炉回收得好,可以实现负能炼钢。

二、冶金煤气的危险性煤气是混合物,由于成份不一样,煤气体现的危险性不一样。

从安全的角度,最关心的是一氧化炭、氢气、甲烷三种成份,他们既是危险成份,也是有用成份,具有较高的热值。

体现煤气的毒性上,实际主要是一氧化炭,煤气中毒,主要是一氧化炭中毒。

煤气中的氢气和甲烷具有爆炸性,爆炸极限越低,煤气爆炸性越强。

见下表:成分煤气种类COH2CH4爆炸范围焦炉煤气6-958-6022-254.5-35.8高炉煤气26-292.0-3.00.1-0.435.0-72.0转炉煤气63-662.0-3.012.5-74.0铁合金炉煤气60-6313-150.5-0.87.8-75.07发生炉煤气27-317-1016-1821.5-67.5通过这个表格看出来,焦炉煤气中CO含量比较底,毒性最小,但爆炸性下限最低,爆炸性很强;转炉煤气CO最高,含量占60-70%,毒性相当厉害。

高炉煤气既有毒性,又有爆炸性,但有所区别。

所有的煤气都具有毒性和火灾爆炸危险性。

n 焦炉煤气容易爆炸(毒性相对较低)焦炉煤气爆炸下限5.5%左右,接近甲烷、氢气。

转炉煤气回收流程

转炉煤气回收流程嘿,朋友们!今天咱来唠唠转炉煤气回收流程这档子事儿。

转炉炼钢的时候啊,那可是会产生大量煤气呢。

这煤气就像是个调皮的小精灵,得把它好好收服咯。

首先呢,在转炉里炼钢时,煤气就冒出来啦。

这时候,就有个像大嘴巴一样的罩子,把这些煤气给罩住,不让它们乱跑。

接着呢,这些煤气就顺着管道开始旅行啦。

就像我们出门旅游一样,它们也要经过一段路程呢。

在这个过程中,要把煤气里的一些杂质啊、灰尘啊给清理掉,不然可不行哦。

这就好比我们出门要洗脸刷牙,得干干净净的。

然后呢,煤气就来到了一个关键的地方,像是一个岔路口。

这里要决定煤气的去向啦。

如果条件合适,煤气就可以被回收利用啦,要是不合适,那就只能先放一边咯。

这就好像我们找工作,合适的就去上班,不合适的就再找找呗。

回收的煤气呢,就像被招安的好汉,有了用武之地啦。

它们可以用来发电啊,给工厂提供动力,或者干其他好多有用的事儿呢。

这煤气也算是发挥大作用啦,从一个炼钢的副产品变成了宝贝。

你说这转炉煤气回收流程是不是很有意思呀?就像一个有趣的故事一样。

其实啊,生活中很多事情都像这样,只要我们善于发现,就能找到它们的价值。

就像那些看似普通的东西,经过一番加工处理,可能就会变得非常有用。

我觉得啊,转炉煤气回收流程是个很了不起的事情。

它让我们在炼钢的同时,还能把产生的煤气利用起来,既节约了资源,又减少了污染。

这就像是我们过日子,要学会精打细算,把每一样东西都用到刀刃上。

这样我们的生活才能越来越好,我们的环境也才能越来越美。

所以啊,大家可别小瞧了这个转炉煤气回收流程,它可是有着大作用呢!。

煤气安全

煤气安全[填空题]1转炉煤气的性质是什么?参考答案:转炉煤气是转炉炼钢生产的副产品,由于是间歇式产生,回收起来比较困难。

其发热量在7117.56-8373.6KJ/Nm3(1700——2000Cal/Nm3)。

转炉煤气CO含量在60%以上的,其毒性很强,泄漏出来极易造成人身中毒。

因此在转炉煤气中添入加臭剂提醒人员防范煤气泄漏。

转炉煤气与空气或氧气混合达到一定比例时(18.22—83.22%),遇到明火就会发生爆炸。

转炉煤气的理论燃烧温度较高炉煤气高。

[填空题]2如何计算高炉煤气的常量?参考答案:高炉煤气产量计算,常用如下方法:(1)根据高炉冶炼强度计算:Sg=I*V*Bg*T(m3/a)Sg=I*V*Bg/24(m3/h)式中:I-高炉煤气冶炼强度(t焦/m3.d),V-高炉有效容积(mm3;),Bg-焦炭的高炉煤气产率(Nm3;/t;以烧结矿为主的原料结构,一般取3300-3500m3;/t),T-高炉的年工作日(取355d)。

(2)根据焦比计算:Sg=C*G*B*T(m3;/a)Sg=C*G*B/24(m3;/h)式中:C-焦比(t/t),G-高炉日产铁量(t/d)。

[填空题]3煤气中毒的程度与哪些因素有关?其症状是什么?参考答案:煤气中毒的程度与个人的身体强弱、空气中CO浓度高低及中毒世间长短有关。

煤气中毒可分为三种情况,其症状如下:(1)轻度中毒:从表面看,中毒者与一般正常人区别不大,但心跳加快,精神不振,头痛、头晕,有时有恶心、呕吐。

(2)中度中毒;中毒者脉搏加快耳弱,心慌眼前昏迷,呼吸急促、烦躁不安,知觉敏感度降低,意识混乱,瞳孔扩大,对光反应迟钝,血呈桃红色、患者处于昏睡之中。

(3)重度中毒;中毒者口唇是桃红色或紫红色,指甲花白,手脚冰冷,脉搏停止、心脏跳动沉闷而微弱、失去知觉、瞳孔散大、对光反应消失、有时患者还会抽筋、大小便失禁、处于假死状态,如抢救不及时就会死亡。

[填空题]4如何判定煤气中毒者死亡?参考答案:中毒死亡,一般具有以下症状:心脏外观检查时已停止,呼吸停止,瞳孔扩散,遇强光不收缩,黑暗中不扩大,对光无反应,肌肉僵硬;用想缠绕手指,手指不变色,不服肿;用刀切开指肚,不出血;出现尸斑,即在背部出现淡色斑点,注意勿尸斑则不能确定中毒者死亡。

转炉煤气回收管理规定

转炉煤气回收管理规定转炉煤气回收是钢铁冶炼过程中的重要环节,能够有效地提高能源利用率,减少环境污染,符合可持续发展的理念。

为了规范转炉煤气回收的管理,保护环境,加强资源利用,特制定本规定。

一、总则1.1 目的本规定旨在加强转炉煤气回收管理,促进能源节约和环境保护,实现绿色钢铁冶炼,推动可持续发展。

1.2 适用范围本规定适用于国内所有钢铁企业的转炉煤气回收管理。

二、基本原则2.1 资源化利用推动转炉煤气回收的资源化利用,最大限度地降低煤炭消耗量。

2.2 环境保护加强对转炉煤气回收过程中产生的有害气体的治理,遵守国家相关环境保护法律法规。

2.3 安全管理确保转炉煤气回收过程中的安全可靠,防止事故发生。

三、转炉煤气回收管理的措施3.1 技术改造钢铁企业应加大技术改造力度,引进先进的转炉煤气回收设备,提高回收效率和环境指标。

3.2 设备维护钢铁企业应定期对转炉煤气回收设备进行维护保养,确保设备正常运行,最大程度地发挥回收效果。

3.3 燃烧管理钢铁企业应加强对转炉煤气回收过程中的燃烧管理,确保燃烧效率和气体排放达标。

3.4 气体处理钢铁企业应配备相应的气体处理设备,对转炉煤气回收过程中产生的有害气体进行处理,减少对环境的污染。

3.5 监测与检测钢铁企业应安装监测设备,对转炉煤气回收过程中的关键指标进行实时监测和检测,确保达到国家相关要求。

四、责任与监管4.1 钢铁企业责任钢铁企业应设立专门的转炉煤气回收管理部门,负责制定具体的管理办法和操作规程,并进行组织实施。

同时,应定期开展技术培训和安全教育,提高员工的技能水平和安全意识。

4.2 监管机构责任相关环保监管部门应加强对钢铁企业的转炉煤气回收管理进行监督检查,发现问题及时处理。

对未按规定履行转炉煤气回收管理职责的企业,给予相应的处罚。

五、奖惩措施5.1 奖励制度钢铁企业在转炉煤气回收管理中表现突出,达到或超过国家相关要求的,给予相应的奖励和荣誉。

5.2 惩罚制度对违反转炉煤气回收管理规定的钢铁企业,依法进行处罚,包括但不限于罚款、停产整顿等措施。

转炉冶炼过程煤气管理规定

转炉冶炼过程煤气管理规定炼钢是钢铁生产的重要工艺,而转炉冶炼是炼钢的主要工艺之一。

在转炉冶炼过程中,煤气是必不可少的重要能源。

煤气管理规定在转炉冶炼过程中非常重要,本文将介绍转炉冶炼过程煤气管理规定的相关内容。

煤气的来源在转炉冶炼过程中,煤气主要来自焦炉煤气和炉顶煤气,其中焦炉煤气为生产钢铁时产生的副产品,而炉顶煤气则是在炉顶出现的废气。

这些煤气经过净化、调节等工艺处理后,再送入转炉分别作为还原气和氧化气使用。

煤气的管理在转炉冶炼过程中,煤气要经过管道输送,到达转炉后,还需要按照一定的比例混合使用,因此对煤气进行管理非常重要。

以下是一些煤气管理规定:1. 煤气的采样和检测在输送煤气之前,需要抽取一定量的样气并送往实验室进行检测,以确保煤气质量符合要求。

同时,需要定期检测煤气管道和配套设备的运行情况,及时发现问题并进行修复。

2. 煤气的净化处理煤气在输送过程中会受到一些杂质和不纯物的影响,因此需要进行净化处理,以确保煤气的纯度。

净化处理通常采用干法或湿法处理,干法处理通常采用净气器或净煤器,湿法处理则采用洗涤塔或吸收塔等方法。

3. 煤气的调节和调控为了确保煤气符合转炉冶炼要求,需要进行煤气的调节和调控,使其达到一定的温度和压力等要求。

煤气的调节和调控工作需要技术人员进行操作,以确保煤气的稳定性和可靠性。

4. 煤气的混合使用在转炉冶炼过程中,需要将还原气和氧化气按照一定比例混合使用。

混合使用的比例需要根据实际情况进行调整,以确保冶炼过程稳定、质量可靠。

5. 煤气的排放和治理在煤气使用过程中,会产生一定量的二氧化硫和氮氧化物等有害气体,需要进行排放和治理。

排放需要符合排放标准,治理则可以采用烟气脱硫、脱硝等方法,以降低煤气对环境的影响。

结语煤气管理规定在转炉冶炼过程中非常重要。

通过煤气的采样和检测、净化处理、调节和调控、混合使用和排放和治理等规定,可以确保煤气的质量和稳定性,从而保证钢铁生产的正常进行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

转炉煤气回收和利用技术的进展马春辉(河北联合大学11级3班)摘要:转炉是炼钢生产的主要工艺,在炼钢流程中产生大量的转炉煤气。

这些煤气是优质的燃料,经回收处理后可重新利用。

这对于钢铁企业节能降耗和减轻环境污染有着巨大帮助。

本文介绍了国内外转炉煤气湿法、干法和半干法回收技术以及利用转炉煤气的最新进展和应用情况。

转炉煤气干法除尘技术具有高效能源转换节约新水节能减排清洁环保的技术优势可以大幅度降低水消耗高效回收蒸汽和煤气减少环境污染是当代转炉冶炼实现高效能源转换的关键技术。

全面总结分析了目前国内转炉煤气回收的现状、影响回收的原因.【关键词】转炉煤气回收利用The progress of converter gas recovery and utilizationMa chun huiAbstract: The converter is the main process of steelmaking, a large number of converter gas produced in steelmaking process. The gas is the quality of the fuel, can be utilization after recovery treatment. Which have a great help for iron and steel enterprises energy saving and reducing environmental pollution.The recent progress and application instance of BOF gas recovery technology by wet dry and semi-dry methods in foreign countries and China were introduced. Basic oxygen furnace(BOF) gas dry dusting technique is the key technology of contemporary BOF steelmaking to achieve high efficient energy conversion, which is provided with high efficient energy conversion, water saving, energy saving and lower emission, environment clean and friendly.A detailed analysis and conclusion was made on the current domestic state of recovery of converter gas and causes affecting the re-covery.【Key words 】converter gas recovery utilization引言:转炉煤气是钢铁企业重要的二次能源,转炉煤气( L DG ) 回收占整个转炉工序能源回收总量的8 0 % ~ 90 % ,是负能炼钢和降低工序能耗的关键环节[1]。

煤气热值达到8 30 0 k J / m3左右,是较为优质的燃料,可以在钢铁企业的燃料平衡中起到重要作用,煤气回收是我国二次能源回收利用的薄弱环节之一, 提高转炉煤气回收量,不仅能有效降低炼钢工序生产成本,为实现“负能”炼钢打下基础,而且能极大降低钢厂污染物排放总量,实现清洁生产。

1.转炉煤气的回收回收转炉煤气是实现转炉冶炼能耗为负值的主要手段。

我国转炉煤气回收利用始于1965年,直至2005年才在一些大型企业普及, 目前回收利用水平最高可达110 m3/ , t水平差的则低于6 0 m3/ , t 2009年我国重点钢铁企业转炉煤气平均回收量为75 m3/t 。

与日本钢厂普遍高于1 10 m3/ t 的水平相比,还有很大距氧气转炉炼钢工艺的发展, 相应的煤气净化回收技术也在不断地发展完善。

转炉煤气的除尘、冷却与回收一般采用湿法,干法或近年来称为半干法的技术, 以日本OG 法为代表的湿法技术和以德国LT法为代表的干法技术, 一直占据着氧气转炉炼钢煤气净化回收技术的主导地位[2]。

1 .1 湿法回收工艺的进步OG法( Oxygen Gas Recovery System )是一种传统的转炉煤气回收方法,于20世纪60年代由日本新日铁和川崎公司联合开发,目前世界上约有90 %的转炉采用OG法,2008年我国钢产量超过5.3亿t,其中大部分为转炉炼钢工艺生产湿法除尘是最主要的转炉烟气净化技术。

湿法除尘具备安全可靠,维护量小,系统设备造价低等特性,使其在我国具有广泛的应用前景。

经过不断改进,现已发展到第四代(见图1) [3].该方法存在的最大缺点是能耗高、耗水量大、污水处理复杂、运行成本高。

1.2 干法( LT 法) 回收工艺的进步德国鲁奇公司和蒂森钢厂在20世纪60 年代末联合开发了转炉煤气干法( LT法)除尘技术[4]。

LT 法除尘系统主要由蒸发冷却器、静电除尘器、煤气冷却器及切换站组成。

目前我国有2 0多座转炉、全球有60多座转炉采用了LT干法电除尘装置[5]。

与OG 法相比, LT 法的主要优点是: 尘净化效率高, 通过电除尘器可直接将粉尘浓度降至10 m g /m3以下; 该系统全部采用干法处理, 不存在二次污染和污水处理; 系统阻损小、煤气回收量高,回收粉尘可直接利用,节约能源; 系统简化, 占地面积小, 便于管理和维护[6]。

而干法除尘方法最大的优点是能耗低、耗水量小,环保效果明显,但是该方法一次投资大、结构复杂、耗材多;并且设备机构比较复杂、技术难度大[7]。

1.3 “半干法”除尘工艺我国目前有550多座转炉,其中有10多座转炉采用干法,其余均采用湿法。

无论湿法、干法均不同程度存在高排放、高耗能、高耗水、维修量大等多方面的问题。

为此上海外高桥喷雾系统公司申请了一项更适合于目前国情的转炉烟气半干法除尘工艺,于2006年9月获得了中国发明专利所谓“半干法”,简单地说就是采用干法喷雾蒸发冷却+湿式电除尘器进行转炉煤气的除尘,但所产生的粉尘由原有污水处理系统回收和理。

“半干法”采用湿式电除尘器,控制要求与湿法基本相同,节省了控制系统费用;粉尘回收处理利用现有的污水处理系统,既节省了投资又缩短了改造所需时间[8]。

所述的半干法除尘工艺的工艺步骤包括:第一,炉口微差压喷雾补偿步骤,当转炉烟气出炉后,首先在炉口进行微差压喷雾补偿,通过炉口上方活动烟罩外侧喷水环管上设置的多个双流体喷嘴向出炉的烟气喷射水雾,进行初步除尘、降温并减少吸入空气;第二,汽化冷却烟道冷却步骤,转炉烟气经炉口微差压喷雾补偿后,经活动烟罩进入汽化冷却烟道,由设在汽化冷却烟道内的冷却水盘管对其进行再次冷却,并回收部分热量生产蒸汽;第三,喷雾冷却除尘步骤,转炉烟气经汽化冷却烟道冷却后,进入喷雾冷却除尘塔,由喷雾冷却除尘塔内设置的多个气体雾化喷嘴向所经过的烟气喷射雾化的水雾,对烟气进行喷雾冷却与除尘,使出喷雾冷却除尘塔后的烟气温度降至约40℃;第四,湿式电除尘步骤,转炉烟气经喷雾冷却除尘后,进入湿式电除尘器进行湿式电除尘,对所经过的烟气进行静电除尘,以进一步降低烟气中的粉尘,使之达到排放标准;第五,风机排放步骤,经湿式电除尘后的烟气由风机抽排到烟囱燃烧放空或送入煤气回收系统回收利用。

“半干法”除尘工艺的优点是:1)排放的烟气含尘浓度低于10mg/m达到发达国家目前的排放水平。

2)回收的煤气含尘浓度也低于10mg/m可以直接使用,无需在煤气柜后再建电除尘器。

3)转炉除尘风机的维修周期可以延长到1年,减少维修工作量和热停时间,备件消耗较低。

4)冷却水消耗量仅为湿法的一半,对转炉扩容引起的水处理能力不足有特殊利用意义。

5)系统阻力只有湿法的约30%,在处理相同烟气量的情况下,风机所需法的50%,加之采用交流变频调速技术,除尘的电费可以节省约50%。

2.影响转炉煤气回收的因素(1)煤气分析在转炉吹炼3min时才能启动程序进行分析,且煤气分析仪自开始工作到分析出结果,一般需要2min,导致转炉开吹前5min 不能进行煤气回收而实际上转炉开吹至3min左右,CO含量即可达到煤气回收条件,由于煤气分析响应时间过长造成部分煤气得不到回收CO起始回收浓度的设定值偏高攻关前CO起始回收浓度的设定值为30%,因为工艺阀门动作需要时间,回收存在滞后,实际起始回收时CO含量已达到35%以上,超过设定值,造成部分煤气放散浪费煤气回收过程中因条件变化拒收后,不能重新启动回收系统。

(2)每冶炼一炉钢只能回收一次煤气,回收过程中遇到转炉加料等情况时,CO含量会有短时间的不稳定,当CO含量降至终止回收值以下时,该炉煤气回收结束,剩余时间的煤气只能放散造成浪费空气吸入量及供氧强度不稳定转炉冶炼中,在活动烟罩与炉口的间隙处会有少量的空气进入,易造成煤气燃烧,降低煤气品质,导致起始回收时间的延迟; 供氧强度过高,会缩短冶炼周期,相应地也会缩短煤气回收时间。

(3)转炉煤气的回收受到原料条件(如表1)、操作制度及影响程度来看,最重要的是操作制度尤其是转炉降罩制度,转炉降罩的早晚直接影响到转炉煤气的回收量; 其次是供氧强度,对250t转炉供氧强度每增加10000 m3/h ,可多回收转炉煤气约7m3/t[9];再就是原料条件,主要是入炉铁水的碳含量和加入炉内的碳质发热剂的量,转炉煤气主要是由它们中的碳氧化生成。

根据研究,铁水比增加1 % ,吨钢可多回收转炉煤气约1m3/t ,碳质发热剂消耗增加1kg/t,可多回收约0.9m3/ t[10]。

此外,困扰大多数钢铁企业另一个因素就是用户不足导致柜满放散, 这主要是生产管理方面的原因。

这说明在实际生产过程中,切实做好煤气平衡和协调好各工序是非常重要的。

转炉装备水平的差异也从根本上影响着煤气的回收[11]。

炉余热回收系统包括转炉煤气回收系统和蒸汽回收系统。

各种炉型的转炉余热回收系统热效率是不一样的, 吨位越大的转炉其热效率越高[12]。

3.提高转炉煤气回收量的技术措施3.1 提高转炉煤气分析响应时间(1) 降罩升罩为手动控制规定操作时氧枪下枪到位开始吹炼的同时,岗位工就要同时给出降罩信号,信号给出后CO分析仪就开始分析烟气中的成分,将分析时间和响应时间叠加,这样合格时间上能够提高到2.5~3min左右,从而增加回收转炉煤气的质量和回收量(2) 吹炼完成后,岗位工在提枪的同时给定升罩信号,避免以往吹炼过程中后3min不能回收的现象发生,适当增加转炉煤气回收量3.2 优化转炉冶炼工艺操作(1) 炼钢工序严格执行降罩操作规定,确保CO尽快达到回收值,延长煤气回收时间(2) 优化供氧制度,合理控制氧枪枪位,做好过程化渣平稳,减少喷溅与返干现象(3) 做好转炉物料平衡和热平衡的测算,提高自动化炼钢水平,减少中途提枪操作,提高成分的终点命中率,有效提高转炉煤气的回收量3.3 降低煤气起始回收CO浓度把CO起始回收浓度从原来的30%降低至25%,预留工艺阀门动作时间延长煤气回收的开始与结束时间,提高吨钢煤气回收量修改和完善煤气回收系统程序将煤气回收系统的操作方式由原来的全自动回收改为手动回收和自动回收的操作相结合方式,解决了一炉钢的煤气回收过程中因条件变化拒收后,不能重新启动回系统的问题煤气回收操作人员可以通过手动回收方式完成一炉钢中满足煤气回收条件的剩余时间的煤气回收,从而增加吨钢煤气回收量4.转炉煤气的利用转炉煤气是一种优质燃料和原料, 其主要有以下几个用途:(1) 替代焦炉煤气或天然气用于炼钢烘烤。