数控旋压成形工艺应用实例

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

冷加工

30

echnique

T

工 艺

数控旋压成形工艺应用实例

山东鲁南机床有限公司 (滕州 277500) 王绍存 王传河 汪玉伟 宋允臣

旋压加工成形技术是利用旋轮对旋转中的金属毛坯(板料、筒形件或锥形件)逐点施以压力,使之变形,金属材料晶粒重新排列,以获得所需形状、尺寸、强度要求的零件的加工方法。它综合了挤压、拉伸、轧制、弯曲和滚压等工艺特点,特别适合薄壁、回转体零件的成形加工。旋压工艺基本分为普通旋压和强力旋压两种,该工艺是真正无切削绿色环保的工艺。

1. 强力旋压

强力旋压的正旋律原理:强力旋压时必须先预留出旋轮与芯模之间间隙Δ,也就是需确定经旋压后零件的壁厚,这遵循一个基本原理——旋压变形之正弦律。以平板强旋圆锥形件(见图1)为例。

凸凹曲线,该轨迹方式的运用能降低材料的减薄率,使变薄均匀,实现平稳旋压。

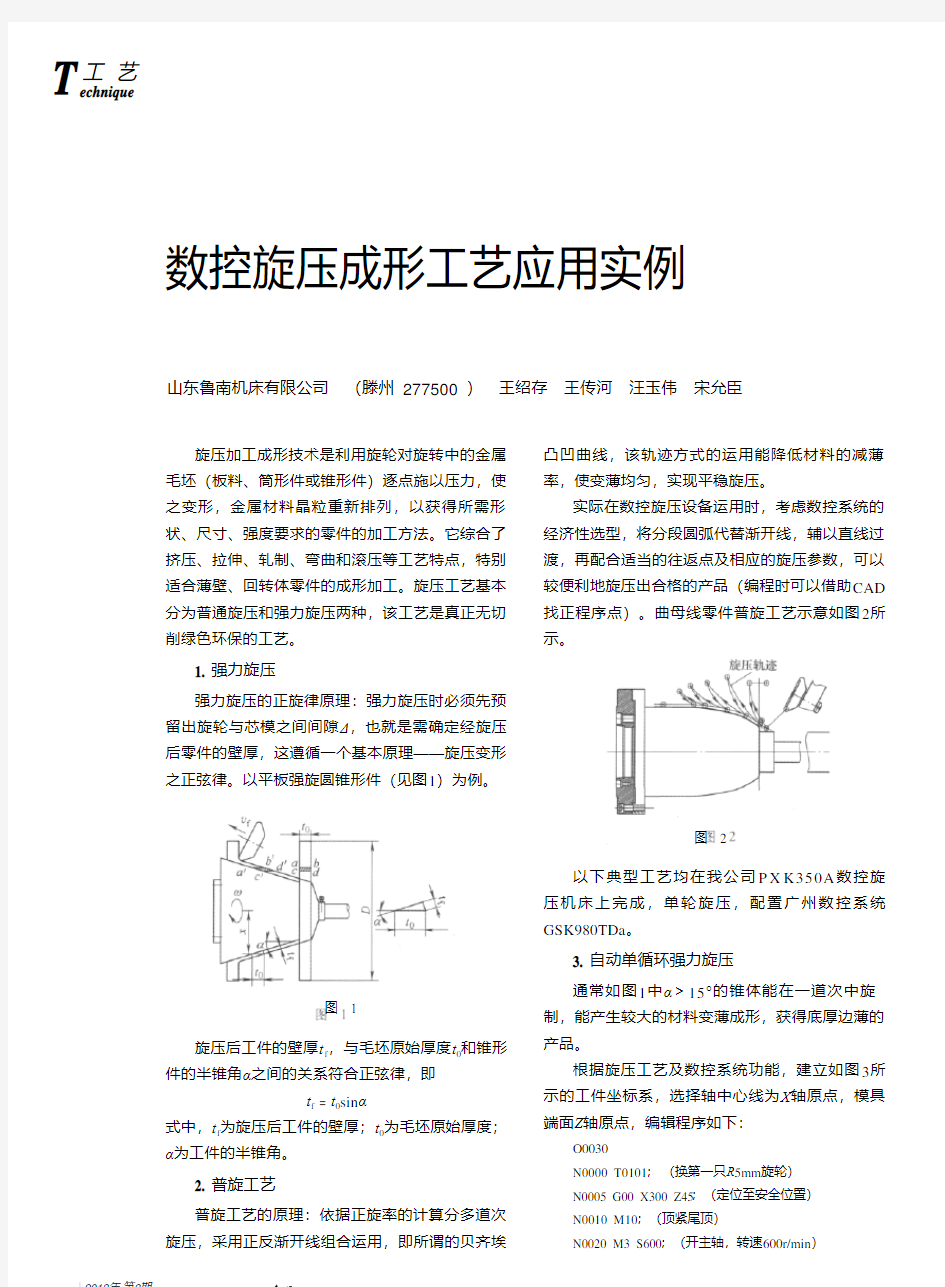

实际在数控旋压设备运用时,考虑数控系统的经济性选型,将分段圆弧代替渐开线,辅以直线过渡,再配合适当的往返点及相应的旋压参数,可以较便利地旋压出合格的产品(编程时可以借助CAD 找正程序点)。曲母线零件普旋工艺示意如图2所示。

图 1

旋压后工件的壁厚t f ,与毛坯原始厚度t 0和锥形件的半锥角α之间的关系符合正弦律,即

t f = t 0sin α

式中,t f 为旋压后工件的壁厚;t 0为毛坯原始厚度;α为工件的半锥角。

2. 普旋工艺

普旋工艺的原理:依据正旋率的计算分多道次旋压,采用正反渐开线组合运用,即所谓的贝齐埃

图 2

以下典型工艺均在我公司P X K350A 数控旋压机床上完成,单轮旋压,配置广州数控系统GSK980TDa 。

3. 自动单循环强力旋压

通常如图1中α>15°的锥体能在一道次中旋

制,能产生较大的材料变薄成形,获得底厚边薄的产品。

根据旋压工艺及数控系统功能,建立如图3所示的工件坐标系,选择轴中心线为X 轴原点,模具端面Z 轴原点,编辑程序如下:

O0030

N0000 T0101; (换第一只R 5mm 旋轮)N0005 G00 X300 Z45;(定位至安全位置)N0010 M10;(顶紧尾顶)

N0020 M3 S600;(开主轴,转速600r/min )

31

echnique

T

工 艺

O0034

N0000 T0303;(换第三只R 10mm 旋轮)N0005 G00 X300 Z-109;(定位至安全位置)N0010 M13;(胀紧胀胎) N0020 M10;(顶紧尾顶)

N0030 M3 S600;(开主轴,转速600r/min )N0040 M98 P1006;[旋压进刀段(调子程序)]N0050 G01 X140 Z-85.4;(一次缩锥旋压)N0060 Z-15 S610;(一次缩径旋压加工)N0070 G00 X150 Z-85.4;(回位至二旋位置)…(省略:二至七次旋压程序)

N0300 G00 X106 Z-42.2;(回位至八旋位置)N0310 G01 X96;(八次旋压加工准备)N0320 X90 Z-36.3;(八次缩锥旋压)N0330 Z-1 S645;(八次缩径旋压加工)N0340 M98 P1006;[总旋压进刀段(调子程序)]N0350 G01 X81 Z-28.5 F280;(总旋压缩锥拉光)N0360 Z0 S650;(总旋压缩径旋压收尾)N0370 M5;(关主轴)

N0380 G00 X300 Z-109;(回位至安全位置)N0390 M11;(尾顶退)N0400 M12;(收缩胀胎)N0410 M30;(程序结束)

在上述程序中,由于进刀段是同样的,可用一个子程序以减少程序录入:

O1006 旋压子程序名

N0010 G00 X180 Z-109;(子程序靠近工件) N0020 G01 X149 F400;(子程序旋压加工准备)N0030 Z-99;(子程序旋压加工起步)

N0040 G02 X144.6 Z-89.9 R20;(子程序旋压加工肩弧)N0050 M99;(子程序结束)

在开始正式批量旋压前,必需要做的工作如下:

Z 轴对刀:以胀胎模锥头端面(A 面)为基准面用手轮方式对刀,设定Z 0。X 轴对刀:以胀胎模锥头外圆面(B 面)为基准面用手轮方式对刀,

图3 锥形件强旋的编程示意图

图4 旋压催化器首端的涨胎模工艺

图5 旋压催化器末端的三爪夹紧工艺

N0030 G00 X130 Z5; (靠近工件 )

N0040 G01 X105.2 Z2.5 F300;(强旋加工起步)N0050 G01 X240.4 Z-94.5; (强旋加工结束)N0060 G01 X300;(拉直边)N0070 M5;(关主轴)

N0080 G00 X300 Z45;(回位至安全位置)N0090 M11;(尾顶退)N0100 M30;(程序结束)

4. 普通自动旋压

(1)催化器口部的缩径(收口)自动旋压。对于两端均为敞开式的催化器,其旋压工艺的安排是:在主轴上安装一套特殊设计制造的胀胎模工装。利用顶出器使胀胎模胀紧卷成形的筒形毛坯,如图4所示,进行催化器首端口部缩径(收口)旋压。对于已完成首端口部缩径旋压的催化器,催化

器末端口部的缩径旋压,可利用特制的自定心卡盘夹紧催化器的方法,如图5所示。

根据旋压工艺,建立图4所示的工件坐标系,选轴中心线为X 轴原点,模具端面为Z 轴原点,编辑程序如下:

冷加工

32

echnique

T工 艺

2mm,按图7所示工艺路线编辑程序。

二旋(向内收式普旋旋压):经过首旋加工

后的半成品,翻转一面套入筒形模具中,如图8所

示,仍利用原尾顶

压紧半成品工件,

然而此时在尾顶心

轴增设了一只卷圆

转盘作为卷圆段内

模,二旋旋压完毕

尾顶连同卷圆转盘

带工件一起退出,

取下工件。二旋旋

压工艺的安排是,

先切掉首旋后多余

的边,再进行二旋

旋压。

该转盘与尾顶心轴用圆螺母固定,二旋批量旋

压完毕卸下转盘,方可进行三旋旋压。

选轴中心线为X轴原点(以筒形模外圆面B面为

基准面),筒形模端面(A面)为Z轴原点,按图8

所示工艺路线编辑程序。

三旋(卷圆旋压):经过上两道旋压加工后的

半成品,仍利用二旋的筒形模具和原尾顶压紧半成

品工件(然而此时应卸下二旋的卷圆转盘),采用

一卷圆旋轮对剩下的1/2卷圆段进行旋压。

如图9所示,选轴中心线为X轴原点(以筒形

模外圆面B面为基

准面),筒形模

端面(A面)为Z

轴原点,利用卷

圆旋轮的端面(a

面)和最大外径

(b面)进行Z轴

和X轴的对刀。设

板料厚度2m m,

按图9所示工艺路

线编辑程序。

同时,该工艺

也可以推广到在

数控车床上小型旋压件的加工。

(收稿日期:20121016)图6 水壶或罐体收口工装设计及旋压路线推荐

压,方能使其成形。图6推荐了水壶或罐体收口旋

压工装设计及旋压路线。

(3)高压开关

屏蔽罩的自动旋压

(强旋与普旋的综

合旋压)。图7所示

的高压开关屏蔽罩

前段为一锥台,后

段为一卷圆。对前

段的锥台可拟采用

强旋一次旋成,而

后段的卷圆则必须分三道旋压:第一道的卷圆1/4

段安排在与锥台一起,强旋后接着普旋列为首旋;

第二道的卷圆1/4段的旋压为向内收式普旋,作为

二旋;而三旋则为一特殊旋压,即采用卷圆旋轮来

完成剩下的1/2卷圆。

首旋(强旋与普旋的综合旋压):对于如图7

所示将板料用旋压方法旋出的工件,其旋压工艺的

安排是在主轴上安装一套按曲线要求设计制造的芯

模,利用尾顶顶紧毛坯,进行屏蔽罩首道旋压。由

于该工件不允许有中心孔,因此必须利用底边支撑

的对中装置。建立图7所示的工件坐标系,选轴中

心线为X轴原点,芯模端面为Z轴原点,板料厚度

图7 旋压屏蔽罩的首旋工

图8 旋压屏蔽罩的二旋工艺

图9 旋压屏蔽罩的三旋工艺设定X79(锥头外圆面直径+旋轮R10m m×2,即

59mm+20mm)。空车试运行检验所编程序是否与

所加工模具型线吻合,发现Z轴方向偏差-3mm,

应调整对刀基准,重新设定Z-3。

实物试旋加工,发现零件收尾段存在少量反弹

现象,可不用修模,直接修改程序,将程序中总旋

压缩锥拉光N0350语句中G01 X82 Z-28.5 F280改

为G01 X81 Z-28.5 F280(使旋轮往X轴方向多压

入0.5mm)。

(2)水壶或罐体零件的普旋。器皿、容器等

零件常用拉伸旋压式普旋法,通常需要多道次旋