柳钢高炉提高喷煤稳定性的措施

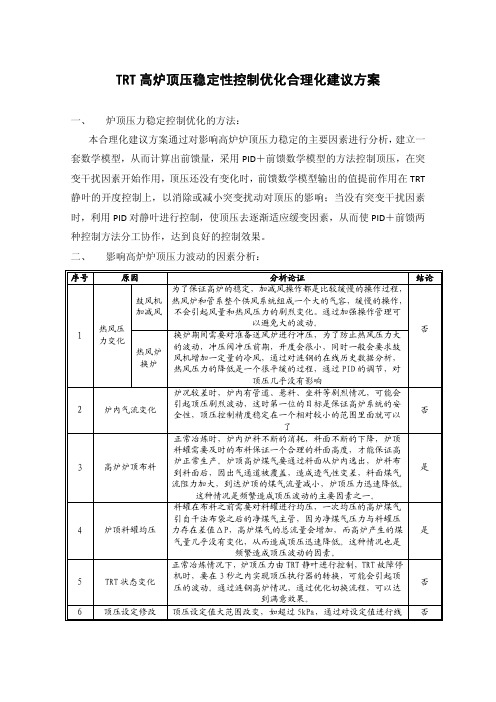

TRT高炉顶压稳定性控制优化合理化建议方案

这种情况是频繁造成顶压波动的主要因素之一。 料罐在布料之前需要对料罐进行均压,一次均压的高炉煤气 引自干法布袋之后的净煤气主管,因为净煤气压力与料罐压 力存在差值ΔP,高炉煤气的总流量会增加,而高炉产生的煤 气量几乎没有变化,从而造成顶压迅速降低。这种情况也是

频繁造成顶压波动的因素。 正常冶炼情况下,炉顶压力由 TRT 静叶进行控制,TRT 故障停 机时,要在 3 秒之内实现顶压执行器的转换,可能会引起顶 压的波动。通过涟钢高炉情况,通过优化切换流程,可以达

到满意效果。

顶压设定值大范围改变,如超过 5kPa,通过对设定值进行线

结论 否

否 是 是 否 否

序号

(4)

其中 Kf 为流量系数,根据不同的高炉情况进行现场调整。

根据式(4),如果 Pk≤0.5Pc,进入柱塞流后的流量值为:

ΔFk =Kf√(0.5Pc)

(5)

根据上面的分析可知,均压前馈的值可以分成两段:在 Pk≤0.5Pc 时,前馈值 采用式(5)计算,该段的前馈值为一定值;均压一段时间后,当 Pk≤0.5Pc 时, 前馈值采用式(4)计算。

大,ΔFx 也却大;如果在最大料流 Fms 下,某一个档位测得的流量减小值为ΔFx,

则在料流值为 Fm 时,ΔFx 的系数为 Fm/Fms。

要提高冶炼强度,提高产量,就要增加冷风流量 Fa,高炉料面的煤气流量也会

增加,布料后对料面气流的阻力同样会加大,ΔFx 增大;如果在最大冷风流量 Fas

新原燃料下4号高炉稳定高效的措施

般的铸铁冷却壁 ,除第 1 4层冷却壁外全部用

软水冷却 ,水冷炉底和水冷炉喉钢砖均用工业

水冷 却 。 进 入 2 1 年 以后 ,随着 高 炉原 燃 料 价 格 的 01

作 者 :蔡毅龙 ,工程硕 士 ,高级 工程 师 ,现从 事高

关 键词 :高炉 ;顸压 ;料 柱 ;透 气性

Co n e m e s r st t b l e t e Hi h Ef ce c fNo 4 Bl s u t r a u e o S a i z h g f in y o . a t i i Fu n c n e h n i o s o w w n u lM a e i l r a e u d r t e Co d t n fNe Ra a d F e i t r a

炉 生 产 管 X - 作 ,任 4号 高 . 3 %,综合 品位则下降 2 0

1 %左 右 ,换 算 成 产 量 下 降 3 、焦 比 上 升 . 5 %

4 %;2 1 年焦炭反应后强度约下降了 3 . 5 0 1 %,折

算 成 焦 比上 升 3 %。 喷 吹煤 的灰 分 从 2 1 的 0 0年 1. %上 升 到 2 1 年 的 1.1 11 9 01 1 %,W固 ( )则 5 定 C

1 前

言

大幅涨价 ,4号高炉 的原燃 料条件具 有如下 特

点 :低 品位 、高 渣 比 、原料 来 源 广 、成 分 不 稳

柳 钢 4号高 炉 于 2 0 0 9—0 4建成 投 产 ,有 效 容 积 1 5 ;采 用 了 串罐式 的无 钟 炉顶 ,配 置 0m。 2

2 0个 风 口 (2 1 5mm 8个 1 0m 1个 2 + 3 m,长 度 均 为 4 0m 的斜 5 风 口) 5 m 。 ;炉 前 设 2个 铁

1号高炉大喷煤生产实践

随 着 喷煤 量不 断提 高 ,大部 分 焦 炭 的 发 热 剂 、还原 剂 功 能 逐 渐 被 煤 粉 代 替 ,而焦 炭 的 骨 架作 用 变 得 更 加 重 要 ,焦 炭 质 量 的好 坏 成 为决 定 高炉 喷 煤 的主 要 因素 之一 ,特别 是 提 高 焦 炭

Ab t a t T e me s r s u h a he b n fcae tra ,t e h g l s e e au e h x g n n s r c : h a u e ,s c s t e e i td ma e il h ih b a ttmp r t r ,t e o y e -e - i

柳

钢科ຫໍສະໝຸດ 技 21 0 0年第 1 期

号高炉大喷煤生产实践

张海峰 祝和利 林俊 贤

( 炼铁厂 )

摘

措施。

要 :总 结在 1号 高 炉使 喷 煤 比达 到 10 gt时的 精 料 、 高风 温 、富 氧 、调 整装 料 制 度 等 6k /

关键词 :喷煤 ;精料 ;高风温 ;装料 制度 ;炉况

r h e t ytm ad c ag gss m ajs n,ok t ahee teP Irt f10 gt o o1Bat i m n s n hri yt dut t to o civ h C ai o 6 k / frN . l c s e n e me o s

质量 ,球 团品 位 由 6 .%提高 到 6 . ,SO 为 05 3% 5 i:

5 %~ . . 65 2 %,抗 压强 度不 小于 23 0牛/ 。 0 个 2 提 高燃 料质 量 . 2

高炉喷煤工艺流程

高炉喷煤工艺流程

《高炉喷煤工艺流程》

高炉喷煤是一种常见的冶炼工艺,用于改善高炉内燃烧条件,提高冶炼效率。

下面是高炉喷煤的工艺流程。

首先,选用合适的煤种。

一般来说,高炉喷煤选用的煤以热值较高、灰分和挥发分较低的无烟煤为主,也可以适当掺入其他煤种,以达到提高喷煤效果的目的。

其次,对煤粉进行研磨。

煤磨机将原始煤炭破碎成适合喷煤的粉状物。

煤磨机操作时需要控制磨煤机的进出料量、砂轮的转速和对磨煤机出料粒度的调节。

然后,经过干燥和输送。

煤粉干燥后,通过输送系统将煤粉送入到高炉内喷嘴。

最后,进行喷煤操作。

喷煤工艺根据高炉的冶炼需要,通过喷嘴将煤粉均匀地喷入高炉内,与煤气和空气充分混合,使其发生燃烧反应。

这样能够提高高炉内的炉温和煤气生成速率,增加生铁的产量,降低冶炼成本。

总之,高炉喷煤工艺流程是一个复杂的过程,需要对煤炭、煤粉、煤粉研磨、干燥和喷煤操作等环节严格控制,才能取得良好的冶炼效果。

提高2000m^3高炉喷煤比攻关实践

提高2000m^3高炉喷煤比攻关实践

墙蔷;黄日清;赵秀华;黄玉梅

【期刊名称】《柳钢科技》

【年(卷),期】2010()S1

【摘要】介绍在柳钢2号高炉(2000m)3实施的"精料"和"精风"方针,保证高炉风口均匀喷煤,优化高炉各项操作制度,加强监控稳定炉况及加强炉前出铁操作管理等措施,高炉喷煤比由143kg/t提高到173kg/t以上,最高达到188kg/t。

【总页数】5页(P50-54)

【关键词】高炉;冶炼;操作;喷煤比

【作者】墙蔷;黄日清;赵秀华;黄玉梅

【作者单位】炼铁厂技术科

【正文语种】中文

【中图分类】TF538.63

【相关文献】

1.降低高炉喷煤能耗攻关实践 [J], 武建新

2.安钢7#高炉高喷煤比攻关实践 [J], 牛卫军;张晓亮;李恒照;李爱峰

3.河钢邯钢高炉提高喷煤比攻关实践 [J], 刘川川;郝良元

4.马钢提高高炉喷吹煤粉粒度攻关 [J], 张全一;孙树峰;赵兴亮

5.天钢2000m^3高炉提高富氧喷煤量实践 [J], 李盛

因版权原因,仅展示原文概要,查看原文内容请购买。

高炉除湿技术与高炉稳定

一、前言钢铁工业是国民经济的基础工业,钢铁产品在各类原材料中用途最广泛。

当今世界的文化和经济的发展与钢铁生产有着非常密切的关系,它对国家工业化和国防现代化具有举足轻重的作用。

20世纪90年代以来,我国炼铁工业取得了巨大的成绩,生产指导思想也逐步由过去的重产量、抓速度,转变为重质量、抓品种、节能降耗、提高经济效益。

而鼓风脱湿技术的应用,就可以在一定程度上提高高炉运行的经济性和稳定性。

二、鼓风脱湿2.1鼓风湿度对高炉冶炼的影响高炉冶炼过程中,高炉鼓风是不可或缺的一个重要环节,而进入高炉的鼓风中总是含有一定的水分,其中的含湿量是与当地气候密切相关的,并且随着季节的变化是不断波动的。

当空气通过鼓风机送向高炉时,也同样将水蒸气送入高炉,所含的水分在高炉风口前发生化学反应而吸热(H2O=H2+0.5O2-2580*4.1868 kg/m3水),对炉缸燃料燃烧产生影响,主要表现在以下几方面:(1)燃料中1千克碳消耗的风量略有减少,形成的煤气量也略有减少;(2)燃烧1千克碳形成的煤气中CO、H2的浓度增加,N2浓度降低;(3)燃烧达到的理论燃烧温度降低;(4)风口前的燃烧带有所扩大,会使炉缸中心延伸。

同时,由于鼓风湿度是不断变化的,会引起风口前火焰温度的波动,也会对炉况顺行产生影响。

因此,为了消除上述的不利影响,在冶炼过程中就必须进行热风补偿,这样必然会增加能源消耗。

当鼓风中含水1g/m3,其分解热由热风热量补偿时,根据热平衡可得:1*0.335*t补=2580*22.4/1800得t补=9℃即在1m3风中含水1g时,为补偿其分解热,应提高风温9℃。

但是考虑到水蒸汽分解出的H2,在高炉内上升过程中又进行还原变成水,又放出相当于3℃风温的热量,故当风中含水1g/m3时以相当于6℃风温的热量来进行补偿。

2.2鼓风脱湿对高炉冶炼的影响。

对鼓风进行脱湿处理后,空气含湿量相对稳定(如图1所示),不必在进行不必要的风温补偿,在其它冶炼条件不变的情况下,也就相当于提高了干风风温。

柳钢2号高炉实现智能喷吹的研究

151管理及其他M anagement and other柳钢2号高炉实现智能喷吹的研究王绪鹏,刘 敏,朱国铭,黄华钢,林俊贤(广西柳州钢铁集团有限公司,广西 柳州 545002)摘 要:高炉喷吹煤粉是从高炉风口向炉内直接喷吹磨细了的无烟煤粉或烟煤粉或这两者的混合煤粉,以替代焦炭起提供热量和还原剂的作用,从而降低焦比,降低生铁成本。

随着煤粉均匀输送到风口,煤粉的燃烧效率提高,对改善高炉的炉况、保证高炉顺行有利,起到了增产的作用。

因此将高炉的煤粉喷吹工艺控制过程由手动控制、半自动控制改造为自动控制,解决煤粉喷吹控制过程存在的动态性、非线性、滞后性的问题是很有必要的。

关键词:喷煤;智能;自动控制中图分类号:TF325.6 文献标识码:A 文章编号:11-5004(2020)12-0151-2收稿日期:2020-06作者简介:王绪鹏,男,生于1986年,汉族,广西玉林人,工程师,研究方向:冶金行业。

1 目前现状柳钢2号高炉喷煤喷吹系统采用半自动人工作。

存在喷煤速率波动大、输送煤粉不均匀,影响煤粉燃烧率、增加氮气消耗。

喷吹压力不稳定,影响高炉热风压力波动、换罐断煤、系统不连续。

依靠人工操作,喷煤量的准确性难以保证。

主要存在以下问题。

(1)喷吹量调节主要以罐压调整作为主要手段,调压过程金对分配器压力产生影响,对均匀喷吹不利。

(2)喷吹速率波动大,瞬时速率偏差可达6t/h。

(3)在人工操作的情况下,往往只关注保证整点煤量,对小时时段内各个更小时间段,例如按小时设定量计算每3min 该喷煤量,实际喷煤量,缺乏精细控制,小时时段内喷煤量偏差达到lt。

(4)倒罐期间喷煤波动大且断流,导致现场喷煤不均匀,不稳定,不连续。

(5)同时由于喷煤速率波动大、不稳定而增加了气量消耗,增加了操作人员的劳动强度。

(6)喷吹速率不稳,煤焦置换比降低,煤粉在高炉回旋区的燃烧率降低,使更多的未燃尽煤随煤气移出炉外,对除尘工艺负荷加大,能耗严重。

高炉喷煤培训教程

高炉喷煤培训教程概述本文档旨在提供针对高炉喷煤操作的详细培训教程。

喷煤是一种常见且关键的高炉燃烧方式,通过将煤粉喷入高炉炉缸中,以替代传统的固体燃料,实现高效燃烧,提高高炉生产效率和冶炼质量。

目录1.煤粉喷煤工艺原理2.喷煤设备介绍3.喷煤操作步骤4.喷煤过程中的问题及解决方法5.安全注意事项6.总结1. 煤粉喷煤工艺原理1.1 煤粉喷煤的优势相较于传统的固体燃料,如焦炭等,煤粉喷煤具有以下优势:•煤粉燃烧温度高,热值大,可以提高高炉温度;•煤粉燃烧速度快,燃尽度高,炉腔反应强烈,冶炼效果好;•煤粉颗粒细小,燃烧表面积大,燃烧效率高;•煤粉供应方便,燃料成本较低。

1.2 喷煤原理及要求煤粉喷煤的原理主要是通过喷嘴将煤粉雾化成小颗粒,并与煤气充分混合,实现煤粉的燃烧。

为了保证喷煤效果和操作安全,需要满足以下要求:•煤粉的颗粒大小分布合理,一般要求细度大于90%通过80目筛,小于15%通过200目筛;•喷嘴的设计合理,喷孔直径与煤粉粒径相匹配,喷雾效果良好;•喷煤系统的供气、供煤等参数稳定可靠;•喷煤过程需有良好的煤气循环和混合机构,以确保喷煤均匀、充分燃烧。

2. 喷煤设备介绍喷煤设备主要包括煤粉喷嘴、喷煤气体供应系统、煤粉供应系统等。

2.1 煤粉喷嘴煤粉喷嘴是实现煤粉喷煤的关键设备,通常采用雾化喷嘴或空气喷嘴。

雾化喷嘴通过高速气流将煤粉喷散成雾状颗粒,而空气喷嘴则是通过压缩空气将煤粉雾化。

2.2 喷煤气体供应系统喷煤气体供应系统主要包括供气管道、气体调节阀等,用于向喷嘴提供高速气流用于煤粉的雾化过程。

2.3 煤粉供应系统煤粉供应系统主要包括煤粉料斗、输送机和煤粉仓等设备,用于将煤粉送至喷嘴进行喷煤。

3. 喷煤操作步骤3.1 准备工作在进行喷煤操作前,需要进行以下准备工作:1.检查喷嘴、管道和设备是否正常,确保没有堵塞或异常情况;2.检查煤粉供应系统和喷煤气体供应系统是否正常运行;3.准备所需的煤粉样品,并进行粒度分析和质量检测;4.开启喷煤系统的电源,并确保喷煤控制系统正常工作;5.确认喷煤操作人员已接受相关培训并具备操作技能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

柳钢高炉提高喷煤稳定性的措施

作者:王绪鹏刘华庆阮戍东莫志东

来源:《科技风》2017年第21期

摘要:因柳钢炼铁厂2号2650m3高炉喷煤并不具备良好稳定性,结合改造系统、自动控制等相关措施的运用,使喷煤稳定性明显提升。

每小时实际、高炉所需煤量对应的偏差,即喷煤准确性可控制于每小时上下0.5吨以内;瞬时速率极值、设定速率,二者的偏差,即喷煤均匀性可控制于每小时上下5吨以内,为稳定、长期的高炉运行奠定了基础。

关键词:高炉喷煤准确性均匀性

喷煤稳定性具体涉及到如下两大块,即喷煤准确性、均匀性。

前者表示每小时实际以及需求煤量偏差,将对高炉燃料比、焦比等造成影响;后者即瞬时喷煤速率极大、小值以及设定速率对应偏差,其将对透气性指数造成影响,若偏差较大,可能引起炉况波动。

目前,柳钢炼铁厂2号2650m3高炉喷煤稳定性不大好,喷煤准确性难以控制在每小时上下0.5吨以内,且具备较大均匀性偏差,甚至极大值、设定值之间的偏差超过每小时10吨,这两方面均需要进一步改善。

1 喷煤稳定性提高的措施

1.1 喷煤系统的改造

(1)喷吹罐增加蒸汽加热。

喷吹罐煤粉温度偏底,底部流化装置容易板结,流化装置失效,煤粉疏松不充分,造成煤粉喷吹不均匀;若温度较低,则流动性因此变差,易导致高炉堵枪。

通过设计增加喷吹罐蒸汽加热装置,对喷吹罐煤粉进行蒸汽加热,保证喷吹罐煤粉温度一直处于70℃左右,底部流化装置板结现象基本消除,喷吹均匀、稳定,压力波动小。

(2)增加中部流化。

喷吹罐内煤粉流化如何,将对输送顺畅与否产生影响。

通过上部充压这一方式,自上部将煤粉压实,无法由此充分流化。

现将底部、中部流化增加其中,使得煤粉得以充分疏送。

中部流化3个流化孔,位于距罐底高2500 mm处,以三角形形式环布一周;每个中部流化孔分别由气动阀切断阀和调节阀控制。

(3)管道盲管改造。

喷煤罐给煤阀距离前端汇聚的高炉喷煤管有较长的盲管,达6米左右。

在使用喷煤罐喷煤过程中,盲管容易堵塞,送气不通,需要往喷煤罐内反拉,反拉过程会造成倒灌时间长,高炉分配器压力波动大。

在汇聚前端增加气动阀,缩短盲管距离,并设置程序进行控制,使新增的气动阀与原先的给煤阀进行连锁,实现同时开关,防止煤粉堵塞管道,减少倒罐时间,减少高炉压力波动。

(4)补气、补压阀门改造。

本系统的补压、补气调节阀运用的是电动调节阀,电气控制部分因对此具有制约作用,在使用过程中灵敏度差,设定开关量与实际开关量偏差刻度达5%,造成补气和补压流量波动不稳定,将电动调节阀改成气动调节阀后,设定开关量与实际开关量偏差刻度达1%,补气和补压流量稳定,即可令喷煤过程中的速率波动得以减少。

1.2 实现高炉喷煤自动控制

1.2.1 喷煤量自动控制方案

采用“定罐压调补气流量”方案,自动调节实时喷煤率,以此保障罐压稳定性,并结合补气量对喷煤率进行调节,如下即为控制原理图。

结合喷煤量设定,对喷煤率设定进行推算,依据设定差异,结合经验曲线,对喷吹罐罐压设定值进行设定,并结合自动调节泄压阀、补压调节阀,对罐压进行自动调节,令其处于设定值范围。

虽喷煤率不直接受到罐压控制,但喷煤率偏差将对此造成影响。

若实际、设定偏差值超过每小时2吨,则将罐压设定增减20kPa;若这一数值达到每小时5吨时,则增减30kPa。

结合补气调节阀开展闭环调节,由此实现喷煤率的调节。

依据设定、实际喷煤率偏差,通过PID控制方式加以调节,稳定喷煤率于设定范围内,达成均匀喷煤的目标。

因喷煤率很大程度上会受补气调节阀开度的影响,且调节具备滞后性,在多次试验后,可限制开度于百分之二十到四十五,调节幅度不得过大。

此外,也需关注的是,若实际、设定值相比,前者较大时,需调小补气调节阀;若前者较小时,则需开大补气调节阀。

因此,在对补气调节阀PID控制参数进行设定时,需对反作用加以选择。

因将经验模型运用于喷吹初期,喷煤量调节偏差大,为使得1小时、0.5小时喷煤量与高炉需求相符,有必要在喷吹时实时对喷煤量设定进行补偿。

此次对每十分钟进行一次补偿的方式加以运用,十分钟后,需依据已喷、设定值偏差,于此后一个十分钟进行补偿,进而对1小时、0.5小时的稳定喷煤量予以保障。

1.2.2 喷煤率计算优化

准确对喷煤率进行计算,可使得控制滞后时间得以减少,令煤量控制得以更为精确。

取样时间跨度往往会对喷吹率造成显著影响,若跨度较大,则喷吹罐质量也将出现较大变化,则计算喷吹率的准确度即越高,但无法保障实时性,此时则不具任何意义。

在时间增长的同时,本方法取样时间跨度将持续增加,虽令喷吹率更为准确,但其实时性相对较差,调节的滞后性极为严重,无法达成自动控制目标。

为对喷吹率计算实时性、精度予以兼顾,通过持续试验,在程序内结合移位寄存器这一形式,以45秒作为计算喷吹率的周期,每三秒進行一次数据更新,控制效果得以显著提升。

经过优化后的计算公式:

2 改造效果

(1)喷煤准确性。

依照每小时40吨的设定喷煤量进行对比,改进前的为每小时40.95吨,1小时实际、需求煤量偏差达到每小时0.95吨。

而改进后,为每小时40.23吨,1小时实际、需求煤量偏差每小时为0.23吨。

(2)喷煤均匀性。

改进前的瞬时喷煤速率的极大值为53.21 t/h,极小值为27.32 t/h即瞬时速率的极大值与设定速率的偏差为13.21t/h;改进后的瞬时喷煤速率的极大值为44.65t/h,极小值为36.22 t/h,即瞬时速率的极大值与设定速率的偏差为4.65t/h。

3 结论

结合对工艺参数的调整、控制程序的优化以及系统改造等措施,显著提升了柳钢炼铁厂2号2650m3高炉喷煤的稳定性。

每小时实际、高炉所需煤量对应的偏差,即喷煤准确性可控制于每小时上下0.5吨以内;瞬时速率极值、设定速率,二者的偏差,即喷煤均匀性可控制于每小时上下5吨以内,为稳定、长期的高炉运行奠定了基础。

参考文献:

[1]王绪鹏,刘华庆,阮戍东,等.柳钢高炉煤粉输送气量的优化设定.工业A,2016.08(2).

[2]章宏,彭福荣.4号高炉喷煤系统技术改造及其效果.梅山科技,2012,(6).

作者简介:王绪鹏(1986-),男,汉族,广西人,本科,工程师。