煤在合成气、氢气、氮气下热解的研究

煤热解产物分布影响因素研究

煤热解产物分布影响因素研究煤炭是世界上最重要的能源资源之一,被广泛应用于发电、工业生产和民用领域。

煤炭的燃烧过程会释放大量的有害气体和固体颗粒物,对环境和人类健康造成严重影响。

研究煤热解产物分布的影响因素对于减少煤炭燃烧所产生的环境污染具有重要意义。

煤热解产物主要包括气体、液体和固体三种形式,其中气体产物主要包括一氧化碳、二氧化碳、一氧化氮、二氧化氮等;液体产物主要包括煤焦油、煤焦油和煤焦油;固体产物主要包括焦炭和煤灰。

这些产物的分布受到多种因素的影响,包括煤种类、煤质、热解温度、热解压力、燃烧空气条件等。

煤种类是影响煤热解产物分布的重要因素之一。

煤可以分为无烟煤、烟煤、褐煤和泥煤等多种类型,这些不同种类的煤在煤热解过程中产生的气体、液体和固体产物的分布也会有所不同。

无烟煤在高温下热解会产生较多的焦炭和较少的液体产物,而烟煤在同样的条件下会产生较多的液体产物。

煤种类对煤热解产物分布有着显著的影响。

热解温度和热解压力也会对煤热解产物分布产生影响。

温度和压力是煤热解过程中的两个重要参数,它们会直接影响煤的裂解和反应速率。

一般来说,较高的温度和压力会促进煤的裂解和气化反应,从而产生更多的气体产物。

而较低的温度和压力则会促使煤的热解和裂解反应相对缓慢,从而使得产物中液体和固体的含量相对较高。

燃烧空气条件也是影响煤热解产物分布的重要因素之一。

煤热解过程是在氧气的存在下进行的,氧气的供给量和方式会直接影响到煤的燃烧和裂解过程。

一般来说,充足的氧气供给会促进煤的完全燃烧和气化反应,从而产生更多的气体产物,而氧气供给不足则会导致煤的不完全燃烧和生成焦炭等固体产物。

煤热解产物的分布受到多种因素的共同影响,包括煤种类、煤质、热解温度、热解压力和燃烧空气条件等。

研究这些影响因素对于深入了解煤热解过程及其产物分布规律具有重要的意义,可以为工业生产提供技术支持,并为减少煤燃烧的环境影响提供科学依据。

希望未来能够加大对煤热解产物分布影响因素的研究力度,促进煤炭清洁高效利用技术的发展和应用。

煤制气反应原理

煤制气反应原理

煤制气是将煤作为原料,在高温下进行分解和转化反应,产生一种可燃气体的过程。

这种可燃气体主要由一氧化碳(CO)、氢气(H2)和少量甲烷(CH4)组成,通常称为合成气。

煤制气反应是一个复杂的多步反应过程,涉及到不同的物理化学过程。

煤制气反应原理主要包括以下几个方面:

1. 煤气化反应:煤在高温下与水蒸气或二氧化碳反应,生成一氧化碳和氢气。

这些气体是合成气的主要成分。

C + H2O →CO + H2

C + CO2 →2CO

2. 气化剂的作用:气化剂(如水蒸气或二氧化碳)可以加速煤的分解和转化反应,提高合成气的产率和质量。

3. 反应温度的影响:煤制气反应需要在高温下进行,一般是在800~1000℃的温度范围内。

温度的升高可以促进反应的进行,但过高的温度会导致产物的热解和失活,从而影响合成气的产率和质量。

4. 催化剂的作用:催化剂可以降低反应的活化能,提高反应速率和选择性。

常用的催化剂有铁、镍等金属催化剂和氧化锆、氧化铝等氧化物催化剂。

总之,煤制气反应原理是一个复杂的过程,涉及到多个因素的综合作用。

了解这些原理可以为煤气化技术的开发和改进提供重要的理论基础。

煤热解原理

煤热解原理煤热解是指在缺氧或有限氧气条件下,将煤在高温下分解为气体、液体和固体产物的过程。

这个过程可以通过热解反应来实现,其中煤的大分子结构被断裂,形成小分子化合物。

煤热解是研究煤化学转化和煤加工技术的重要内容,也是煤直接液化和煤间接液化等技术的基础。

煤热解的原理可以简单地描述为煤的热分解反应。

煤热解的过程可以分为三个主要阶段:预处理阶段、主热解阶段和残渣处理阶段。

首先是预处理阶段。

在这个阶段,煤被加热到较高的温度,使其脱水和挥发分解,并且生成一些低分子量的气体。

预处理阶段是煤热解过程中的关键步骤,因为它会直接影响主热解阶段的反应产物。

接下来是主热解阶段。

在这个阶段,经过预处理的煤在高温下继续分解。

主热解阶段是煤热解过程中产生大量气体和液体产物的阶段。

煤中的大分子结构被破坏,产生一系列小分子化合物,如甲烷、乙烷、苯、酚等。

这些产物可以进一步用于能源生产或化工工业。

最后是残渣处理阶段。

在主热解阶段结束后,残留物中仍然存在一些未反应的碳质物质。

这些残留物通常被称为焦炭或焦炭渣。

残渣处理阶段的目的是将这些残留物进行处理或回收利用。

焦炭可以作为燃料使用,或者进一步转化为其他有用的化学产品。

煤热解的原理可以用一系列化学反应来描述。

在预处理阶段,煤中的水分首先被蒸发,然后煤中的氧原子与煤中的氢原子结合,形成水。

在主热解阶段,煤中的碳原子开始分解,生成一系列小分子化合物。

在残渣处理阶段,未反应的碳质物质被转化为焦炭或焦炭渣。

煤热解的原理是研究煤加工和利用的基础。

通过了解煤热解的原理,可以更好地理解煤热解过程中的化学反应和产物形成机制。

这有助于优化煤热解工艺,提高煤的利用率和产品质量。

煤热解是将煤在高温下分解为气体、液体和固体产物的过程。

煤热解的原理可以通过热分解反应来描述,其中煤的大分子结构被破坏,形成小分子化合物。

煤热解是研究煤加工和利用的重要内容,对于提高煤的利用率和产品质量具有重要意义。

煤的催化加氢热解及多段催化加氢热解热重研究

第27卷增 刊燃 料 化 学 学 报V ol127 Suppl. 1999年12 月JOURNA L OF FUE L CHE MISTRY AND TECH NO LOGY Dec1 1999煤的催化加氢热解及多段催化加氢热解热重研究Ξ王 娜 李 文 李保庆(中国科学院煤炭化学研究所煤转化国家重点实验室 太原 030001)摘 要 采用加压热天平在终温800℃,压力3MPa,升温速率25℃/min的实验条件下,对内蒙红庙褐煤以M oS2为催化剂的加氢热解及多段加氢热解进行了研究,并与非催化加氢热解、多段加氢热解的结果作了比较。

结果表明,催化条件下的多段加氢热解较单段加氢热解其转化率有了大幅度提高,尤其是低温峰处的停留使转化率提高了近35%。

另外,还对不同钼催化剂载量的多段停留效果进行了考察,在本实验条件下,钼载量为1%(w%,无水无灰基煤)时停留效果最好。

关键词 煤,加氢热解,多段加氢热解催化剂,热重法与惰性气氛下煤热解相比,煤加氢热解不仅可增加转化率和焦油收率,而且焦油中苯类、苯酚类和萘类的收率也成倍增加[1],煤加氢热解是一条值得开发的煤转化途径。

关于煤加氢热解机理的研究表明[2]:加氢热解由传质控制,热解初期自由基大量生成,供氢速率不能与自由基的生成速率相匹配,导致焦油收率下降。

降低升温速率,可明显增加煤的转化率及焦油收率[3,4]。

但慢升温速率在实际生产中是不现实的,因其需要较大的反应器及较长的反应时间。

前期工作提出多段加氢热解新概念[5],即在快升温速率过程中,采用在煤失重峰温附近停留一段时间的方法来提高煤的转化率。

最近固定床的实验结果表明[6]:快速升温下的多段停留,在提高煤转化率的同时,大幅度提高了其焦油收率,使之接近慢升温速率时的结果,但与煤直接液化相比,煤加氢热解的焦油收率仍然较低。

80年代后期,煤的催化加氢热解受到各国重视[7,8],在催化剂作用下,煤加氢热解的转化率和焦油收率大大提高[9,10]。

煤催化热解技术研究进展_郝丽芳

摘 要: 基于低温热解以及催化热解方式可以实现低阶煤的高效利用,阐述了用于煤催化热解的催

化剂种类及其催化机理; 总结了催化热解应用研究过程中催化剂的选择依据; 根据催化剂在煤中分

散程度和负载方式不同,介绍了目前煤催化热解工艺中 ICHP 工艺、多段加氢热工艺、流化床热解

工艺、逆流式煤催化热解工艺的特点。最后根据煤热解以及催化热解的特点,提出催化热解的研究

的,因此,通过低温催化热解影响热解过程中物料 的反应历程,实现产品的定向转化,可改善焦油的 品质。因此,经催化剂作用改变煤热解产物组成, 防止重质焦油生成,是低阶煤热解技术研究中的关 键问题。

1 煤催化热解机理

煤的热解过程一般包括: 基本结构单元中弱键 破裂,生成自由基反应,若温度足够高,部分结构 单元蒸发,部分结构单元缩合成高分子物质留在半 焦中; 氢传递反应,使结构单元经自由基反应而缩 合,蒸发出来的结构单元通过氢传递变得稳定; 高

收稿日期: 2012 - 05 - 14; 责任编辑: 代艳玲 基金项目: 国家自然科学基金资助项目 ( 51104137,51174284) 作者简介: 郝丽芳 ( 1978—) ,女,山西长治人,助理研究员,博士。Tel: 010 - 82544963,E - mail: lfhao@ home. ipe. ac. cn 网络出版时间: 2012 - 10 - 18 09: 32: 34; 网络出版地址: http: / / www. cnki. net / kcms / detail /11. 2402. TD. 20121018. 0932. 027. html 引用格式: 郝丽芳,李松庚,崔丽杰,等. 煤催化热解技术研究进展 [J]. 煤炭科学技术,2012,40 ( 10) : 108 - 112.

煤的热解行为及硫的脱除研究

2019年09月标准》的规范要求。

中和反应处理之后,产出液体中含有NaCl 成分,也还有一些颗粒物质,所以需要采取中和、沉降等处理方式,最后生成固态NaCl ,并对其进行氯回收。

其中,如果废水中含有的固态Na⁃Cl 浓度较高,且没有钙、镁等金属离子,也没有其它的多余杂质,则可以采用电解生产回收的处理方式[3]。

2.2焚烧处理采用焚烧处理的方式,主要应用燃烧炉对废气进行焚烧,燃料以天然气为主,空气可以提供富裕氧气,燃烧温度达到900-1000℃,实现氯硅烷的高温水解,进而产生SiO 2、HCl 和CL 2等物质,这些物质处理起来相对容易。

采用燃烧尾气过滤器对SiO 2进行回收,再利用余热锅炉对产生的蒸汽进行回收,剩下的气体采用淋洗的处理的方式进行处理排放即可。

要保障气体淋洗处理后能够达到排放标准才能进行排放。

2.3干法回收干法回收工艺与多晶硅生产过程中采用的干法尾气回收有所不同,其只用于氯硅烷的回收,不会对氯化氢、氢气两种气体进行回收。

主要利用冷媒(-20℃)对含氯硅烷废气进行冷凝处理,进而得到冷凝液与不凝性气体两种物质,然后用回收罐收集废液,最后送入精馏系统进行处理,剩余废气则采用碱洗的处理方式。

该处理工艺对精馏环节排放出的废气有较高的回收能力,回收率超过95%,且回收效果较高。

在实际应用的过程中,可以将精馏废气单独处理,进而确保氯硅烷废气回收效率的最大化。

2.4酸洗处理以水洗为基础,进一步发展除了酸洗工艺。

将水作为水解反应物,再利用高浓度盐酸为吸收剂,以此控制杂质元素的带入量,确保二氧化硅、浓盐酸两种物质的产出质量。

反应过程中产生的HCl 气体会发生挥发反应,进而形成盐酸溶液,其浓度超过31%。

最后对气态的HCl 进行回收,然后送入三氯氢硅合成系统直接使用。

氯硅烷淋洗处理后会生成渣水混合物,利用过滤机进行混合物的过滤处理,实现固液分离的目的,分离出的液体需要返回淋洗塔继续使用,固体则采用洗涤、干燥的处理工艺,最后生成白炭黑。

煤如何制成气体的原理

煤如何制成气体的原理

煤的气化是将煤在高温和适量氧气或蒸汽的作用下转化为气体的过程。

煤气化的原理可以简单概括为以下几个步骤:

1. 干燥和热解:煤在高温下被分解,产生挥发分。

在干燥过程中,煤中的水分被蒸发掉;在热解过程中,煤中的有机物质被分解为挥发分和焦炭。

2. 气化反应:煤中的挥发分在高温和适量氧气或蒸汽的作用下发生气化反应,生成氢气(H2)、一氧化碳(CO)、二氧化碳(CO2)等气体。

气化反应的主要反应类型有水气变换反应(CO+H2O ↔CO2+H2)、碳气化反应(C+H2O ↔CO+H2)等。

3. 温度控制:气化过程的温度是非常关键的,不同温度下反应会产生不同的气体组成。

一般来说,较低温度时更容易生成较多的甲烷(CH4),较高温度时更容易生成一氧化碳和氢气。

4. 催化剂:在一些气化过程中,催化剂的使用可以促进反应的进行。

催化剂可以提高气化反应的速率和选择性,同时降低反应的温度和能量消耗。

通过煤气化过程,煤可以转化为可再生能源气体,如合成气、天然气等。

这些气体可以用于发电、供热、制造化学品等多种应用。

同时,煤气化过程也可以捕集

和处理煤的二氧化碳排放,降低温室气体排放量,减少对环境的影响。

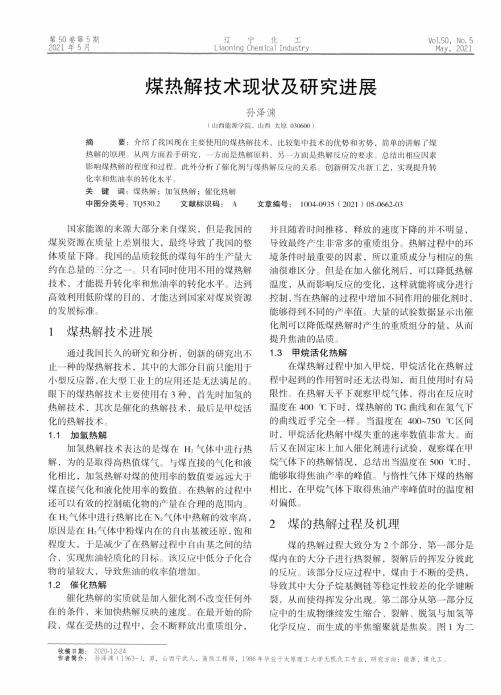

煤热解技术现状及研究进展

H 陈鸿伟,张 志 远 ,翟 建 军 ,等 . 碱/ 碱土金M 对煤热解影响的研究进展 [ J ] .热力发电,2018,22(03):4043.

参考文献:

m 周军,吴雷 ,梁 坤 ,等 . 微 波 技 术 在 煤 热 解 t .艺中的应用现状⑴.材料导 报 ,2019,33(01):191-197.

[2丨杨风玲,任 磊 ,贾 阳 杰 ,等 .煤 中 低 温 热 解 挥 发 分 和 硫 脱 除 研 究 进 展 [J]. 洁 净 煤 技 术 ,2 019 ,2 5 (0 1):47-56.

中图分类号:TQ530.2 文献标识码: A

文章编号: 1004-0935 ( 2021)05-0662-03

_家能源 的 来 源 大 部 分 来 自 煤 炭 ,但是我国的 煤 炭 资 源 在 质 量 上 差 别 很 大 ,最 终 导 致 了 我 国 的 整 体 质 量 下 降 。我 国 的 品 质 较 低 的 煤 每 年 的 生 产 量 大 约在总量的= 分之一。只有同时使用不用的煤热解 技 术 ,才能提升转化率和焦油率的转化水平。达到 高 效 利 用 低 阶 煤 的 目 的 ,才 能 达 到 国 家 对 煤 炭 资 源 的发展标准。

2〇M Q n 〇 - H ;

( 1 ) 缩合反应

OH

OH

.C H 'R -nf^i-C H ,+ H ,C=CH-R'

C,H,

6 —O+c凡

( 2 ) 裂解反应

〇 ~ * 〇 + 3 H:

C ^ O +2H-

(X X > C O O +H=

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

煤在合成气、氢气和氮气下的热解 ARIUNAA A李保庆李文PUREVSUREN BMUNKHJARGAL Sh刘粉荣白宗庆王刚

摘要: 采用固定床反应器,在合成气气氛下对中国寻甸褐煤、蒙古Shiveeovoo褐煤和Khoot油页岩进行了热解研究。升温速率10℃/min,褐煤热解温度400℃~800℃,油页岩热解温度300℃~600℃。研究结果与氢气和氮气气氛下的热解进行了比较。结果表明,与加压热解不同,褐煤在不同气氛下常压热解半焦和焦油收率差别不大,但对油页岩,合成气和氢气气氛下热解焦油收率高于氮气,气体收率低于氮气。黄铁矿硫在不同气氛下热解均极易脱除,并部分转化为有机硫。油页岩的总硫脱除率远低于褐煤,与油页岩的高灰分含量有关。与氮气甚至氢气相比,合成气下寻甸褐煤的高总硫脱除率和低有机硫含量与合成气中的CO有关。但CO在油页岩热解脱硫中不起作用,也与油页岩高灰分含量有关。研究结果也表明合成气可代替氢气进行加氢热解。 关键词:热解,合成气脱硫 中国和蒙古是一个石油资源缺乏的国家,但煤炭资源相对丰富的。煤制油的转换是一个重大的项目,在这两个国家,这将影响到国家的安全和经济的可持续发展。加氢(加氢热解)是氢气下的热解过程。加氢热解与惰性气体中热解相比,焦油的数量和质量的提高更好。此外,含硫量低的炭被加氢热解,因为产生的热释放的含硫自由基可以通过氢捕获而稳定,产生低分子化合物。加氢热解,煤中的硫以H2S气体被脱出[1,2]。因此,加氢热解提供了从煤生产液体的方案,大量加氢热解的研究已被报道。然而,由于成本高纯氢,加氢热解是不是一个可行的过程。使用更便宜的富氢气的气体,如焦炉气(COG)和合成气(SG),而不是纯氢气下的煤的热解已经提出[3]。在本实验中详细地研究了COG下的裂解。然而,SG下的热解特别是油页岩[4,5]的研究较少。为了提高煤炭利用效率和减轻污染,多代的过程已被提议作为未来的清洁煤技术,这主要是基于对煤的气化与合成气生产[6]。因此,SG下煤的热分解可能是作为多代的技术中的第一步。 我们的目的是研究使用SG代替纯氢气作为煤和油页岩热解的反应气体的可能性。与在H2和N2下热解得到的那些结果进行比较。我们也对SG下的热解脱硫做了研究。

1实验 1.1 样品 这项研究中使用的蒙古Shiveeovoo褐煤,Khoot油页岩和中国寻甸褐煤的粒径为60〜80目,它们的特征,包括工业分析和元素分析,硫的形式,灰分组成示于表1-3中。合成气由甲醇分解生产,并由煤炭化学研究所提供,组成为(体积%):H 2,64.82%; CO,31.60%; CH4,2.43%CO 2,0.64%; N2,0.51%。 1.2热解 在一个石英管反应器中进行热解测试,其中含有5g煤样品或10g油页岩样品,煤炭温度从400至800ºÇ,油页岩从300到600ºÇ,加热速率为10ºÇ/分钟,环境压力下SG,H2和N2的流速为150mL/min。在冷阱中收集的液体含有焦油和水。定期取样的气体,并用GC分析。炭在反应之后称量并收集。除硫(SR)是根据下面的公式计算的: SR = (St, coal −St, char ×Y) ÷St, coal ×100% 其中St, coal:原煤中的全部硫;St, char:炭中的硫;Y:炭的产量。

用艾氏卡的分析方法来确定总煤中的硫和炭。根据GB-215-82对煤和焦炭中硫的形态进行了分析。简言之,用HCl萃取干燥硫并测量重量分析,然后将残余物进一步用HNO3萃取确定黄铁矿硫。从总硫减去无机硫计算有机硫的含量。 2结果与讨论 2.1 SG、H2和N2下的热解 图1示出了不同温度下蒙古Shiveeovoo和中国寻甸褐煤在H2,SG,和N2下的热解产物收率。

不像在高压热解[4]中,有两个褐煤在环境压力下的各种气体下的热解炭和焦油的产量只有轻微的差别,表明气态氢仅在高压力表现出显着的氢化能力。同时还发现两种褐煤中水的产率是高的,因为它们具有高的氧含量。与Shiveeovoo褐煤比较,寻甸褐煤的焦油收率较高,这涉及到其较高的挥发分含量。 600℃Khoot油页岩在H2,SG,和N2下热解的产品产量示于表4。由于Khoot油页岩的灰分含量高,热解后的液体的量不足以分离水和焦油。与图1比较,发现在不同气氛下热解产品的产量有明显的差异,在SG和H2下比在N2下热解的液体产量较高而炭和天然气的产量减少。表1表明,油页岩中H/C的分子比高于1.8,而褐煤只有约1.0,表明油页岩主要包含脂肪族结构,它可以热分解形成自由基,然后氢化很容易,即使在正常压力下的气态氢。在热解过程中的油页岩的转换比在图2所示的褐煤高。同时也发现在SG和H2下热解的产品之间的收率没有显着的差异,这意味着,SG可以取代H2的油页岩和褐煤热解。

2.2脱硫 图3 - 4和表5 - 6示出了寻甸煤和Khoot油页岩的脱硫,在不同气体下热解的各种形式硫的除去。结果发现,两个样品90%以上的黄铁矿硫被脱去,尽管具有不同的硫形式和各种气氛,表明黄铁矿S可容易地脱去。油页岩脱去的总硫比褐煤要少一些,这可能与油页岩的高灰分含量有关,尤其是碱土类矿物,可以捕获热解过程中释放的硫化氢[7]。

研究发现,在各种气体中热解下两个样品中的有机硫含量都增加。在热解油页岩和褐煤中,黄铁矿硫脱去和有机硫增加的趋势似乎是相同的,如表5和表6中所示。这意味着,黄铁矿中分解释放的硫,在热解过程中可以与有机炭矩阵反应,结合在煤基质中[8]。同时还发现,在SG下热解寻甸褐煤脱去的总硫比在N2下甚至在H2下高。相当一部分硫包括分解的黄铁矿硫和部分有机硫可与CO反应生成COS[7],这导致了在SG存在下的高脱硫。与H2和N2相比,在SG下热解得到的褐煤焦的有机硫含量更少,也能被证明SG中CO的作用。然而,在热解Khoot油页岩时CO没有起作用,这也可能是高灰分含量导致,特别是其高含量的CaO,如表3所示。据报道,在整个热解温度范围内CaO的添加能显著地降低H2S和COS[9]。煤中的矿物质可以催化热解和抑制COS的形成[10,11]。

3结论 蒙古Shiveeovoo褐煤和中国寻甸褐煤,Khoot油页岩在合成气气氛下进行热解,并与氢气和氮气下热解得到的结果进行了比较。可以得出以下结论: 1.不像在高压下的热解,褐煤在常压的各种气体中热解的焦炭和焦油产量只存在细微的差别。与N2相比,在SG和H2下热解得到的液体产率较高,焦炭和气体产率较低。 2.黄铁矿硫可以很容易地除去且在各种气体气氛下部分转化为有机硫,油页岩的总脱硫率比褐煤少很多,这可能与它的高灰分含量有关。 3.与在氮气和氢气气氛下相比,寻甸褐煤在SG气氛下热解有较高的总硫脱除率和较低含量的有机硫,这可能是SG中CO的作用。然而,在热解Khoot油页岩时CO没有起作用,这也可能是高灰分含量导致,特别是其高含量的CaO。 4.研究结果表明了使用合成气替代纯氢气作为煤加氢的反应气体的可能性。 致谢 我们要感谢国家自然科学基金(90410017)和在意大利的第三世界科学院(奖学金为A. Ariunaa),他们的金融支持。

参考文献 [1] Mastral A M, Perez-surio M J. Coal hydropyrolysis in sweptfixed bed reactor: Influence of the coal bed height on thedistribution and nature of the hydroconversion products.Energy Fuels, 1997, 11(1): 202−205. [2] Xu W-C, Matsuoka K, Akino K, Kumagai M, Tomita A. Highpressure hydropyrolysis of coals by using a continuousfree-fall reactor. Fuel, 2003, 82(6): 677−685. [3] Cypres R, Mingel W, Lardinois J-P, Laudet A, Masson H.Feasibility study of the hydropyrolysis of coal, EUR14110.Luxembourg, Commission of the European Communities,1992. [4] Liao H Q, Li B Q, Zhang B J. Co-pyrolysis of coal withhydrogen-rich gases. Fuel, 1998, 77(8): 847−851. [5] Li W, Wang N, Li B Q. Process analysis of catalyticmulti-stage hydropyrolysis of lignite. Fuel, 2002, 81(11−12):1491−1497. [6] PRC State Council.National Long-term Scientific andTechnological Development Program.http://www.gov.cn/jrzg/2006-02/09/ content_183787.htm [7] Cypres R, Furfari S. Hydropyrolysis of ahigh-sulphur-high-calcite Italian Sulcis coal: 1 Hydropyrolysisyields and catalytic effect of the calcite. Fuel, 1982, 61(5):447−452. [8] Chen H K, Li B Q, Zhang B J. Decomposition of pyrite andthe interaction of pyrite with coal organic matrix in pyrolysisand hydropyrolysis. Fuel, 2000, 79(13): 1627−1631. [9] Guan R G, Li W, Li B Q. Effects of Ca-based additives ondesulfurization during coal pyrolysis. Fuel, 2003, 82(15−17):1961−1966. [10] Chen H K, Li B Q, Zhang B J. Effects of mineral matter onproducts and sulfur distributions in hydropyrolysis. Fuel, 1999,78(6): 713−719. [11] Karaca S. Desulfurization of a Turkish lignite at various gasatmospheres by pyrolysis: Effect of mineral matter. Fuel, 2003,82(12): 1509−1516