齿轮加工机床综述

机械制造工程之齿轮加工演示

精品

(三)齿轮其他加工方法

常用的齿面精加工方法有剃齿、珩齿和磨齿等方法。

1.剃齿加工

剃齿常用于未淬火圆柱齿轮的精加工,生产效率很高,在成批、大

量生产中得到广泛的应用。

精品

剃齿加工如图10-8所示。

精品

2.珩齿加工

珩齿加工是对淬硬齿形进行精加工的 方法之一。主要用于去除热处理后齿面上 的氧化皮,减小轮齿表面粗糙度值,从而 降低齿轮传动的噪声。如图10-9所示。

5.滚齿加工的特点 (1)适应性好。 (2)生产效率高。 (3)齿轮齿距误差小。 (4)齿轮齿廓表面粗糙度较差。 (5)滚齿加工主要用于直齿圆柱齿轮、斜 齿圆柱齿轮和蜗轮。

精品

(二)插齿加工 插齿主要用于加工直齿圆柱齿轮, Y5132型插齿机外

形如图10-5所示。

1.插齿的运动 插齿加工是按展成原理加工齿轮的。如图

精品

二、齿轮加工机床的类型与加工方法来自圆柱齿轮加工机床主要有滚齿机、插齿机、剃齿机、珩齿机和磨齿机等。

(一)滚齿加工

Y3150E型滚齿机是如图10-3所示

1.加工直齿圆柱齿轮

根据展成法原理用滚刀加工齿轮时,必须严格保持滚刀与工件之间的运动关 系。因此, 滚齿机在加工直齿圆柱齿轮时的工作运动有: 主运动:就是滚刀的旋转运动(r/min)。 展成运动:就是滚刀的旋转运动和工件的旋转运动的复合运动,即滚刀与工件间 的啮合运动

两者之间应准确的保持一对啮合齿轮副的传动关系。 轴向进给运动:就是滚刀沿工件轴线方向作连续进给运动,在工件的整个齿宽上 切出齿形。

精品

(一)滚齿加工

Y3150E型滚齿机是一种中 型通用滚齿机,主要用于加工 直齿和斜齿圆柱齿轮,也可以 采用手动径向切入法加工蜗轮。 如图10-3所示

机床齿轮

切削加工性能(在切削加工时的难易程度)

铜、铝合金,易切削;

碳钢比合金钢易切削;

不锈钢、耐热合金的切削难度增大,刀具磨损加剧。

材料硬度、化学成分、热处理对切削加工性能有直接影响。

钢的热处理

➢ 成分特点:低 C,高 S、P

➢ 性能特点:冶炼容易 工艺性好 冶金质量差 机械性能低

优质碳素结构钢

➢ 牌号: 08、10、15、20、 …… 、75、80、85 使用前一般都要经过热处理

(渗碳、淬火、回火等

低合金结构钢(普通低合金钢)

成分特点: 低 C(Wc < 0.2% )、低合金(Wme < 3% )

调质钢

➢ 成分特点:① 中碳(0.25%~0.50%)

心部有足够的塑性和韧性

② 低合金 (≤3.5 )

Me 作用:提高淬透性、强化 F、细化晶粒、降低回火脆性

➢ 性能特点:调质处理后具有 S 回,综合性能

加工性能

锻造→正火→粗加工→调质→精加工→轴颈表面淬火+低温回火→

磨削

心部:回火 S 轴颈表面:回火 M

铣床(中载)主轴 —— 40Cr,调质+轴颈高频表面淬火。

组合机床(重载)主轴 —— 20CrMnTi 、20Cr,渗 C+淬火+回火处理。

精密镗床(高精度)主轴 —— 38CrMoAl ,调质 + N 化 + 时效。

连杆

性能——承受多种力的作用,要求综合性能好

选材——45、40Cr、球墨铸铁

工艺 ——锻造→正火→粗加工→调质→精加工

最终组织 —— 回火索氏体

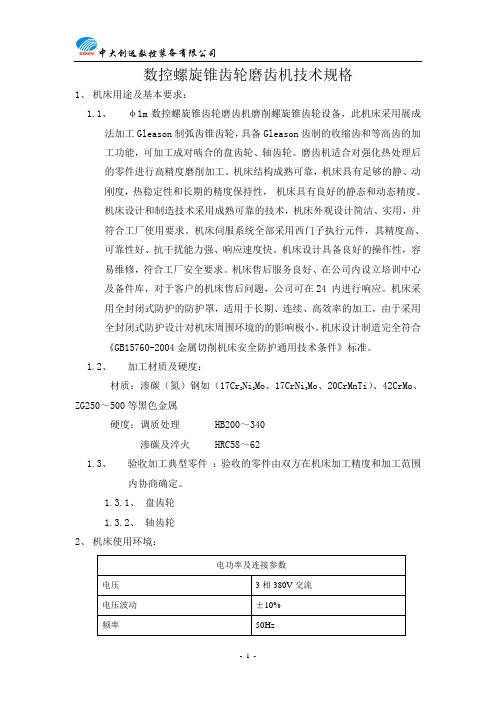

数控螺旋锥齿轮磨齿机技术

数控螺旋锥齿轮磨齿机技术规格1、机床用途及基本要求:1.1、φ1m数控螺旋锥齿轮磨齿机磨削螺旋锥齿轮设备,此机床采用展成法加工Gleason制弧齿锥齿轮,具备Gleason齿制的收缩齿和等高齿的加工功能,可加工成对啮合的盘齿轮、轴齿轮。

磨齿机适合对强化热处理后的零件进行高精度磨削加工。

机床结构成熟可靠,机床具有足够的静、动刚度,热稳定性和长期的精度保持性,机床具有良好的静态和动态精度。

机床设计和制造技术采用成熟可靠的技术,机床外观设计简洁、实用,并符合工厂使用要求。

机床伺服系统全部采用西门子执行元件,其精度高、可靠性好、抗干扰能力强、响应速度快。

机床设计具备良好的操作性,容易维修,符合工厂安全要求。

机床售后服务良好、在公司内设立培训中心及备件库,对于客户的机床售后问题,公司可在24 内进行响应。

机床采用全封闭式防护的防护罩,适用于长期、连续、高效率的加工,由于采用全封闭式防护设计对机床周围环境的的影响极小。

机床设计制造完全符合《GB15760-2004金属切削机床安全防护通用技术条件》标准。

1.2、加工材质及硬度:材质:渗碳(氮)钢如(17Cr2Ni2Mo、17CrNi3Mo、20CrMnTi)、42CrMo、ZG250~500等黑色金属硬度:调质处理HB200~340渗碳及淬火HRC58~621.3、验收加工典型零件:验收的零件由双方在机床加工精度和加工范围内协商确定。

1.3.1、盘齿轮1.3.2、轴齿轮2、机床使用环境:5.1 机床部件的结构、功能及性能详细描述。

YK20100型全数控螺旋锥齿轮磨齿机是七轴五联动全数控弧齿加工机床,机床采用展成法加工弧齿锥齿轮。

机床防护采用全封闭式结构。

机床配有独立的磨削油冷却过滤系统,高效的油雾收集装置(空气净化装置)及集中润滑系统,同时还带有余量分配规。

机床磨削精度达到锥齿轮和准双曲面齿轮精度标准5级精度的各项技术指标(GB5级),齿面粗糙度为Ra0.8。

关于机械齿轮加工工艺的分析

关于机械齿轮加工工艺的分析摘要:机械齿轮加工是现代机械加工生产的重要产品,在现代工业生产中应用十分广泛,一定程度上关系到机械齿轮加工生产效果,确保其生产应用更加积极合理。

本文笔者针对机械齿轮加工生产进行分析研究,文章中简要阐述机械齿轮加工工艺需求,同时也总结机械加工工艺。

关键字;机械齿轮;加工;工艺齿轮装置是现代机械装置中应用的主要结构,起主要起到连接和传动的作用,在现代汽车工艺、汽车生产工艺当中,都有非常良好的应用,一定程度上关系到工业生产效果。

所以,在进行机械齿轮加工过程中,更应该注重对起加工进行综合应用管控,按照齿轮的加工需求完成对齿轮的加工管控,同时也能够最大程度上提升齿轮的加工效果。

在进行机械齿轮加工过程中,按照加工工艺流程,完成对齿轮加工的有效管控。

提升加工质量。

1.机械齿轮加工工艺需求分析机械齿轮加工过程中,应该满足相应的需求,通过对机械齿轮加工工艺的有效管控,提升机械齿轮加工的有效控制,最大程度上提升机械齿轮的加工效果。

以下是对机械齿轮加工工艺进行分析,提升机械齿轮的加工效果。

首先,机械齿轮加工过程中应该满足必要的效率性需求,齿轮不仅是很多工业产品中的必要结构,并且不同工业产品对齿轮的需求量也比较大。

以汽车产品为例,一辆汽车所需要的齿轮数量和型号非常多。

所以,现代工业生产对于机械齿轮加工的需求量非常大,也要求当前齿轮加工生产应该具有更高的效率,才能够保证齿轮生产能够满足工业机械产品的供应需求。

其次,机械齿轮加工过程中应该满足高精度需求。

齿轮的主要功能是连接和传动,齿轮加工过程中齿轮齿数、齿轮角度等都是必要的加工参数,而为了确保高精度加工,齿轮加工应该遵循高精度原则,按照工业产品的生产需求,完成齿轮的高精度生产。

1.机械齿轮加工流程总结机械齿轮加工过程中,应该注重对加工工艺需求进行有效的管控,确保加工工艺更加合理。

所以在进行齿轮加工过程中,更可以完成对加工的综合应用管控,提升加工效果。

齿轮加工机床的绿色设计与制造技术

机械工程学报JOURNAL OF MECHANICAL ENGINEERING第45卷第11期2009年11月Vol.45No.11Nov.2009DOI :10.3901/JME.2009.11.140齿轮加工机床的绿色设计与制造技术*李先广1,2刘飞1曹华军1(1.重庆大学机械传动国家重点实验室重庆400030;2.重庆机床(集团)有限责任公司重庆400055)摘要:在对传统齿轮加工机床技术特征及其资源环境影响状况进行分析的基础上,总结提出齿轮加工机床的绿色设计和制造技术框架,对干式切削技术、少无切屑加工技术、数控化技术、模块化及结构优化设计技术、再制造重用等技术及策略进行详细论述分析,指出齿轮高速干式切削技术及成套装备的开发是未来绿色齿轮加工机床发展的重点领域及主要趋势。

关键词:绿色制造齿轮机床干式切削发展趋势中图分类号:TG61Green Design and Manufacturing Technology of Gear Cutting MachineLI Xianguang 1,2LIU Fei 1CAO Huajun 1(1.The State Key Laboratory of Mechanical Transmission,Chongqing University ,Chongqing 400030;2.Chongqing Machine Tool (Group)Co.,Ltd.,Chongqing 400055)Abstract :Based on the analysis of the technology characteristics,resources consumption and environmental impact of traditional gear cutting machine,the framework of green design and manufacturing technology for gear cutting machine is established,and the technologies and strategies of dry cutting,less or non-cutting processing,NC,modular design and structural optimization,and remanufacturing are analyzed.It is indicated that the development of high-speed dry-cutting and completion set of equipment is the key field and main trend of future development of green gear cutting machine.Key words :Green manufacturingGear cutting machineDry cuttingDevelopment trend0前言*机床是制造业进行生产加工的主体。

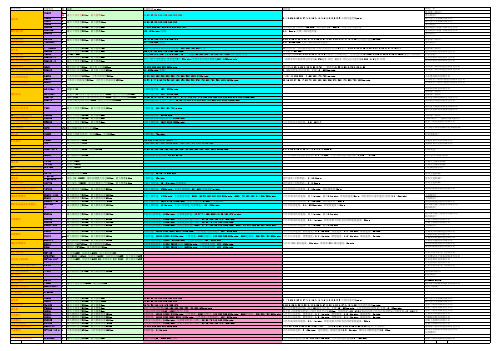

齿轮机床参数(表)

MKSJ1632(×10) 1

ME1332A 外圆磨床 MW1320B MW1332B M1332B×500 M2120A 内圆磨床 M2110C MK2110/J MK2110 MK215 EBW-4GE WG-DZW-6C EBM-06L/201-V2 (同时焊4工件) UFD-GC J4-001 …?… SRS410 Y7125A NHS200-CNC-4 ZX7550CW Y3150H Y3180J YWA4232 YP5150A Y5132A M2110C M2120A MW1332B MW1420B YB6012/PC

主轴转速(r/min) 40/50/63/80/100/125/160/200/250

进给量

0.4/0.56/0.63/0.87/1/1.16/1.41/1.6/1.8/2.5/2.9/4(轴向进给量mm/r) 40/50/63/80/100/125/160/200 77/100/126/157/193/248/319/393/488 120~540r/min(无级) 55/70/90/110/140/175/225/270 50~400r/min(无级) 插齿刀主轴每分钟的往复行程数:200/315/425/600次/分 255/340/450/600/795/1050(str/min) 低速:300/340/385/470/575/650/735 高速:460/521/589/720/880/994/1126(双行程数/分钟) 插齿刀的平均线速度,推荐选用24~30m/min;本机床允许的冲程数为150~1250str/min 80/100/125/160/200/250r/min 60~600r/min(无级) 60/80/110/150/200/280/350/470/660/900/1200/1700r/min 30/37.5/47.5/60/75/95/118/150/190/235/300/375/475/600/750/950/1180/1500r/min 径向进给量不要低于4mm/min;轴向进给量1~5mm/r,可适当加大进给量 0.1~5mm/r(无级)(轴向进给量) 0.20/0.26/0.30/0.38/0.48/0.56/0.67/0.80/1.00/1.27/1.48/1.85(径向进给速度mm/min) 0.2~500mm/min(无级)(Z轴滑板移动速度)

金属切削机床 第一章 金属切削机床概述

1.按工艺用途分类 (1)一般数控机床 这类机床和传统的普通机床品种一样,有数控 的车、铣、镗、钻、磨床等等,而且每一种又有很多品种,例如数 控铣床中就有立铣、卧铣、工具铣、龙门铣等等。

1)减少机床台数,便于管理,对于多工序的零件只要一台机床就能 完成全部加工,并可以减少半成品的库存量。

第一章 金属切削机床概述

第一节 金属切削机床的分类和型号

一、金属切削机床的分类

金属切削机床的品种和规格繁多,为了便于区别、管理和使 用机床,在国家制订的机床型号编制方法中,按照机床的加工 方式、使用的刀具及其用途,将机床分为11类:车床、钻床、 镗床、磨床、齿轮加工机床、螺纹加工机床、铣床、刨插 床、拉床、锯床和其他机床。

3.机床的主参数或设计顺序号

机床型号中的主参数用折算值(主参数乘以折算系数)表示,位于组 别、系别代号之后。

4.机床的主轴数或第二主参数

表1-4 常用机床组别、系别代号及主要参数

表1-4 常用机床组别、系别代号及主要参数

表1-4 常用机床组别、系别代号及主要参数

表1-4 常用机床组别、系别代号及主要参数

表1-1 通用机床类代号

二、金属切削机床型号的编制方法 机床型号是机床产品的代号。

1.机床的类、组、系代号 机床的类别及分类代号见表1-1。

2.通用特性和结构特性代号 当某类型机床,除有普通形式外,还有某种通用特性时,则在类代号 之后加用大写汉语拼音字母表示的通用特性代号予以区分。

表1-2 通用特性代号

图1-2 牛头刨床的工作运动

表1-7 常见刨床的类型

表1-7 常见刨床的类型

滚齿机在齿轮加工中的优势和不足

滚齿机在齿轮加工中的优势和不足齿轮是机械传动中常见的元件,广泛应用于工业生产和机械设备中。

在齿轮制造过程中,滚齿机作为一种重要的加工设备,具有其独特的优势和一些不足之处。

本文将深入探讨滚齿机在齿轮加工中的优势和不足,以便更好地了解其应用和发展前景。

一、滚齿机的优势1. 高精度加工:滚齿机通过辊子的滚动运动,将切削力分散在多个滚动点上,使得齿轮的齿形和模数能够得到较高的精度。

相比较传统的切削加工方式,滚齿机可以生产更加精确的齿轮,保证了齿轮的传动效率和质量。

2. 高效率生产:滚齿机的自动化程度较高,能够实现齿轮的连续、高速加工。

相对于传统的切削加工方式,滚齿机的生产效率更高,并且可以有效降低生产成本。

3. 良好的表面质量:滚齿机采用滚动切削方式,较少产生切削热,因此在加工过程中,不会对齿轮表面产生淬火、退火等热处理效应。

这样可以保证齿轮的表面质量,防止产生裂纹和疲劳。

4. 强化齿轮材料:由于滚齿机采用滚削加工方式,对于齿轮材料的要求较低。

相较于其他加工方式,滚齿机可以有效减少齿轮材料的损耗和变形,从而提高齿轮的使用寿命。

二、滚齿机的不足1. 设备复杂:滚齿机作为一种高精度加工设备,其结构和工作原理相对复杂。

需要专业技术人员进行操作和调整。

并且,滚齿机需要具备较高的稳定性和精度,故其研发和维护成本也相对较高。

2. 加工范围有限:滚齿机适用于一些特定齿轮的生产,例如直齿轮、斜齿轮等。

但是对于特殊的齿轮结构,如曲线齿轮、螺旋齿轮等,滚齿机的应用存在一定的局限性。

3. 非标准化加工难度大:针对某些非标准齿轮的加工,滚齿机可能无法满足生产要求,需要进行后续的手工加工和修整,增加了生产的工时和复杂度。

4. 能耗较高:滚齿机在高速加工时,由于需要驱动滚轮的运动,并且对工作台的定位和调整有严格要求,因此消耗的能量较大。

这也会导致生产成本的增加。

结论:滚齿机作为齿轮加工中的重要设备,在许多行业中得到了广泛应用。

它具有高精度加工、高效率生产、良好的表面质量和强化齿轮材料等许多优势。

滚齿加工参数计算

滚齿加工是一种常用的齿轮加工方法。

在滚齿加工中,有许多参数需要进行计算,以确保加工过程的顺利进行。

以下是一个关于滚齿加工参数计算的示例,介绍了一些常见的参数及其计算方法。

首先,我们需要确定滚齿机床的几何参数,包括滚刀的直径和齿数。

滚刀的直径决定了所能加工的最大齿轮直径,而齿数则决定了齿轮的齿距。

这些参数的选择需要根据齿轮的设计要求进行。

接下来,我们需要计算滚齿加工过程中的一些重要参数,包括切削深度、走刀速度和进给速度等。

切削深度是每次加工时滚刀切入齿轮的深度,通常根据齿轮的直径和滚刀的直径进行选择。

在滚齿加工中,切削深度是一个重要的参数,需要考虑到齿轮的材料、硬度、精度要求以及机床的刚性等因素。

过大的切削深度可能导致机床振动、刀具磨损等问题,而过小的切削深度则可能导致加工效率低下。

因此,需要根据实际情况进行切削深度的选择和调整。

走刀速度是指滚刀在工件上移动的速度,通常根据加工要求和机床性能进行选择。

走刀速度会影响到加工效率、加工精度和刀具磨损等因素。

过快的走刀速度可能导致刀具磨损加快、加工质量下降,而过慢的走刀速度则可能导致加工效率低下。

因此,需要根据实际情况进行走刀速度的选择和调整。

进给速度是指工件在机床上的移动速度,通常根据切削深度和走刀速度进行选择。

进给速度会影响到加工效率和加工精度。

过高的进给速度可能导致加工质量下降,而过低的进给速度则可能导致加工效率低下。

因此,需要根据实际情况进行进给速度的选择和调整。

除了以上参数计算外,滚齿加工还需要考虑一些其他因素,如工件的安装、刀具的选择和调整、机床的维护和保养等。

这些因素同样会影响到加工质量和效率。

总之,滚齿加工中的参数计算是一个复杂的过程,需要考虑多个因素。

通过合理的选择和调整参数,可以获得高质量的齿轮加工效果。

同时,也需要根据实际情况进行参数的选择和调整,以适应不同的加工要求和机床性能。

需要注意的是,以上示例仅提供了一些常见的参数及其计算方法,实际应用中可能还需要考虑更多的因素和细节。

屈文平:齿轮零件的机械加工工艺过程及及进行滚齿加工用的夹具设计

齿轮零件的机械加工工艺过程及进行滚齿加工用的夹具设计第一部份齿轮零件的机械加工工艺过程1、定位基准的选择在零件的加工过程中,合理的选择定位基准对保证零件的尺寸精度和位置度有着决定性的作用。

根据工件加工要求确定工件应限制的自由度数后,某一方向自由度的限制往往会有几个定位基准可选择,则提出了如何正确选择定位基准的问题。

定位基准有粗基准和精基准之分。

1.1. 粗基准的选择原则:(1)尽量选择不要求加工的表面作为粗基准.这样可使加工表面与不加工表面之间的位置误差量最小,同时还可以在一次装夹中加工出更多的表面。

(2)若零件的所有表面都要加工,应选择加工余量和公差最小的表面作为粗基准.这样可保证作为粗基准的表面在加工时,余量均匀。

(3)选择光洁、平整、面积足够大、装夹稳定的表面作为粗基准。

(4)粗基准一般只在第一到工序中用,以后应避免重复使用。

1.2.精基准的选择原则:基准重合的选择原则。

尽可能的用设计基准作为定位基准,这样可避免因定位基准与设计基准不重合而引起的定位误差,以保证加工表面与设计基准间的位置精度。

基准同一原则.一尽可能多的表面加工都用同一个定位基准,这样有利于保证各加工面之间的位置精度。

选择面积大、精度较高、安装稳定的表面作为精基准,而且所选的基准使夹具结构简单,装夹和加工方便。

综合上面的粗基准和精基准的选择原则,为使基准同一和基准重合,齿轮加工时常选内孔和端面作为精基准加工外圆和齿轮,用作精基准的端面和内孔要在一次装夹中加工出来以保证两者之间的垂直度,但是在加工大型齿轮时可用外圆作找正基准,但此时应保证内孔与外圆同轴。

所以加工本设计齿轮用齿轮外圆和端面作为粗基准,用内孔和端面作为精基准。

2.、装夹方法在加工齿轮时在滚齿机上一般用心轴装夹,滚齿心轴夹具3.、加工工艺问题(1)、基准修正齿形表面淬火后,内孔会受到影响而变形:一般的孔直径会缩小0.01-0.05mm,因此淬火后应安排精基准修正工序.修正的方法有推孔和磨孔,也可以用镗孔。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

齿轮加工机床综述

齿轮加工机床是加工各种圆柱齿轮、锥齿轮和其他带齿零件齿部的机床。齿轮加工机床的品种规格繁

多,有加工几毫米直径齿轮的小型机床,加工十几米直径齿轮的大型机床,还有大量生产用的高效机床和

加工精密齿轮的高精度机床。

齿轮加工机床广泛应用在汽车、拖拉机、机床、工程机械、矿山机械、冶金机械、石油、仪表、飞机和

航天器等各种机械制造业中。

古代的齿轮是用手工修锉成形的。1540年,意大利的托里亚诺在制造钟表时,制成一台使用旋转锉刀的

切齿装置;1783年,法国的勒内制成了使用铣刀的齿轮加工机床,并有切削齿条和内齿轮的附件;1820年

前后,英国的怀特制造出第一台既能加工圆柱齿轮又能加工圆锥齿轮的机床。具有这一性能的机床到19世

纪后半叶又有发展。

1835年,英国的惠特沃思获得蜗轮滚齿机的专利;1858年,席勒取得圆柱齿轮滚齿机的专利;以后经多

次改进,至1897年德国的普福特制成带差动机构的滚齿机,才圆满解决了加工斜齿轮的问题。在制成齿轮

形插齿刀后,美国的费洛斯于1897年制成了插齿机。

二十世纪初,由于汽车工业的需要,各种磨齿机相继问世。1930年左右在美国制成剃齿机;1956年制成珩

齿机。60年代以后,现代技术在一些先进的圆柱齿轮加工机床上获得应用,比如在大型机床上采用数字显

示指示移动量和切齿深度;在滚齿机、插齿机和磨齿机上采用电子伺服系统和数控系统代替机械传动链和

交换齿轮;用设有故障诊断功能的可编程序控制器,控制工作循环和变换切削参数;发展了数字控制非圆

齿轮插齿机和适应控制滚齿机;在滚齿机上用电子传感器检测传动链运动误差,并自动反馈补偿误差等。

1884年,美国的比尔格拉姆发明了采用单刨刀按展成法加工的直齿锥齿轮刨齿机;1900年,美国的比

尔设计了双刀盘铣削直齿锥齿轮的机床。

由于汽车工业的需要,1905年在美国制造出带有两把刨刀的直齿锥齿轮刨齿机,又于1913年制成弧齿

锥齿轮铣齿机;1923年,出现了准渐开线齿锥齿轮铣齿机;30年代研制成能把直齿锥齿轮一次拉削成形的

拉齿机,主要用于汽车差动齿轮的制造。

40年代,为适应航空工业的需要,发展了弧齿锥齿轮磨齿机。1944年,瑞士厄利康公司制成延长外摆

线齿锥齿轮铣齿机;从50年代起,又发展了用双刀体组合式端面铣刀盘,加工延长外摆线齿锥齿轮的铣齿

机。

齿轮加工机床主要分为圆柱齿轮加工机床和锥齿轮加工机床两大类。圆柱齿轮加工机床主要用于加工

各种圆柱齿轮、齿条、蜗轮。常用的有滚齿机,插齿机、铣齿机、剃齿机等。

滚齿机是用滚刀按展成法粗、精加工直齿、斜齿、人字齿轮和蜗轮等,加工范围广,可达到高精度或高

生产率;插齿机是用插齿刀按展成法加工直齿、斜齿齿轮和其他齿形件,主要用于加工多联齿轮和内齿轮;

铣齿机是用成形铣刀按分度法加工,主要用于加工特殊齿形的仪表齿轮;剃齿机是用齿轮式剃齿刀精加工

齿轮的一种高效机床;磨齿机是用砂轮,精加工淬硬圆柱齿轮或齿轮刀具齿面的高精度机床;珩齿机是利

用珩轮与被加工齿轮的自由啮合,消除淬硬齿轮毛刺和其他齿面缺陷的机床;挤齿机是利用高硬度无切削

刃的挤轮与工件的自由啮合,将齿面上的微小不平碾光,以提高精度和光洁程度的机床;齿轮倒角机是对

内外啮合的滑移齿轮的齿端部倒圆的机床,是生产齿轮变速箱和其他齿轮移换机构不可缺少的加工设备。

圆柱齿轮加工机床还包括齿轮热轧机和齿轮冷轧机等。

锥齿加工机床主要用于加工直齿、斜齿、弧齿和延长外摆线齿等锥齿轮的齿部。

直齿锥齿轮刨齿机是以成对刨齿刀按展成法粗、精加工直齿锥齿轮的机床,有的机床还能刨制斜齿锥

齿轮,在中小批量生产中应用最广。

双刀盘直齿锥齿轮铣齿机使用两把刀齿交错的铣刀盘,按展成法铣削同一齿槽中的左右两齿面,生产

效率较高,适用于成批生产。由于铣刀盘与工件无齿长方向的相对运动,铣出的齿槽底部呈圆弧形,加工

模数和齿宽均受到限制。这种机床也可配以自动上下料装置,实现单机自动化。

直齿锥齿轮拉铣机是在一把大直径的拉铣刀盘的一转中,从实体轮坯上用成形法切出一个齿槽的机床。

它是锥齿轮切削加工机床中生产率最高的机床,由于刀具复杂,价格昂贵,而且每种工件都需要专用刀盘,

只适用于大批大量生产。机床一般都带有自动上下料装置。

弧齿锥齿轮铣齿机以弧齿锥齿轮铣刀盘,按展成法粗、精加工弧齿锥齿轮和准双曲面齿轮的机床,有

精切机、粗切机和拉齿机等变型。

弧齿锥齿轮磨齿机是用于磨削淬硬的弧齿锥齿轮,以提高精度和光洁程度的机床,其结构与弧齿锥齿

轮铣齿机相似,但以砂轮代替铣刀盘,并装有砂轮修整器,也可磨削准双曲面齿轮。

延长外摆线齿锥齿轮铣齿机是利用延长外摆线齿锥齿轮铣刀盘,或双刀体组合式端面铣刀盘,按展成法

连续分度切齿的机床。切齿时,摇台铣刀盘和工件均作连续旋转运动,同时摇台作进给运动加工一个工件

摇台往复一次。铣刀盘和工件的连续旋转使工件获得一定齿数的连续分度,并形成齿长曲线。摇台的旋转

和工件的附加运动结合起来,产生展成运动,使工件获得齿形曲线。

准渐开线齿锥齿轮铣齿机用锥度滚刀,按展成法连续分度切齿的机床。切齿时,锥度滚刀首先以大端

切削,然后以它较小直径的一端切削,为保证整个切削过程中切削速度一致,机床靠无级变速装置控制滚

刀转速在切齿时,摇台、滚刀和工件均作连续旋转运动,加工一个工件,摇台往复一次。摇台和工件的旋

转通过差动机构产生展成运动,使工件获得沿齿长为等高的齿形曲线。

锥齿轮加工机床的配套设备有磨削铣刀盘和拉刀盘刀刃的磨刀机,配研成对锥齿轮的研齿机,检验成对

锥齿轮啮合接触情况的锥齿轮滚动检查机和防止齿部热处理变形的淬火压床等。

齿轮滚刀安装角的调整方法计算口诀

【论文摘要】本文主要介绍了一种在滚齿机上加工斜齿圆柱齿轮时,滚刀安装角的调整方法及计算口诀,

借助于该口诀,能够方便地进行滚刀安装角大小计算及偏转方向确定,从而迅速进行滚刀安装。

在Y3150E型滚齿机上加工斜齿圆柱齿轮时,为了切出准确的齿形,应使滚刀和工件处于正确的“啮合”

位置,即保证滚刀刀齿的排列方向与齿轮齿槽方向一致,从而加工出一定螺旋角的齿轮齿槽。为此,在加

工齿轮前须将滚刀轴线相对于齿轮顶面偏转一定的角度进行安装,该偏转角称为滚刀安装角,用δ表示。

滚刀安装角δ的大小和方向不仅与滚刀螺旋升角ω大小和方向有关,还与被加工齿轮的螺旋角β的大小和

方向有关,这就给滚刀的实际调整安装带来了不便。本人总结出“八字口诀”,来帮助滚刀的调整安装。

如图所示为滚切斜齿圆柱齿轮时滚刀轴线偏转情况,其安装角大小为:δ=β±ω(β>ω)

(a)右旋滚刀滚切右旋齿轮 (b)左旋滚刀滚切右旋齿轮

(c)右旋滚刀滚切左旋齿轮 (d)左旋滚刀滚切左旋齿轮

滚切斜齿圆柱齿轮时滚刀的安装角

从图中不难看出,当滚刀的螺旋升角ω的旋向与齿轮螺旋角β的旋向相同时,滚刀安装角δ的大小为

β-ω;当滚刀的螺旋升角ω的旋向与齿轮螺旋角β的旋向不同时,滚刀安装角δ的大小为β+ω。滚刀安装

角δ的偏转方向与被加工齿轮的旋向有关,当加工右旋齿轮时,滚刀逆时针偏转;当加工左旋齿轮时,滚

刀顺时针偏转。根据以上分析,可总结出如下口诀:“同减异加,右逆左顺。”

同减异加:是指当滚刀的螺旋升角ω的旋向与齿轮的螺旋角β的旋向相同时,滚刀安装角计算公式取

“-”号;当滚刀的螺旋升角ω的旋向与齿轮的螺旋角β的旋向不同时,滚刀安装角计算公式取“+”号。

右逆左顺:是指当加工右旋齿轮时,滚刀逆时针偏转安装角δ;加工左旋齿轮时,滚刀顺时针偏转安

装角δ。

例如:用ω=2°的左旋滚刀加工β=20°的左旋齿轮时,则对照口诀用“同减”和“左顺”来确定。即:滚

刀的安装角大小为δ=β-ω=20°-2°=18°,方向为顺时针偏转。

又如:用ω=2°的左旋滚刀加工β=20°的右旋齿轮时,则对照口诀用:“异加”和“右逆”来计算和偏转。

即:滚刀的安装角大小为δ=β+ω=20°+2°=22°,方向为逆时针偏转。

加工直齿轮时,因β=0°,则滚刀安装角δ为:

δ=±ω

其偏转方向决定于滚刀的螺旋升角ω的旋向,即左旋时逆时针偏转ω,右旋时顺时针偏转ω,此时不必

用以上口诀。