熔体流速

螺槽内塑料熔体的速度分布与体积流量单元电子教材要点

《塑料成型加工基础》单元电子教材螺槽内塑料熔体的速度分布与体积流量一、螺槽内塑料熔体的速度分布为了简化分析过程,我们对物料在挤出过程中作如下假设:①被加工物料是不可压缩的牛顿性流体,物料在螺槽中的流动是连续的、等温的稳定层流;②物料在挤出机料筒内承受的压力梯度沿螺杆轴向为定值;③物料沿料筒及螺槽表面无滑移,并忽略重力及惯性力的影响。

根据以上假设,奈维-斯托克斯方程可简化为:z方向:(1)x方向:(2)式1描述的是物料沿z方向的流动,即正流。

式2描述的是物料沿x方向的流动,即横流,如前所述,横流对挤出量无影响,但物料混合有重要作用,除使物料在螺槽内产生环流外,也是漏流产生的原因,也要产生功率消耗。

由于已经假定物料沿z方向流动时的压力梯度为定值,且y=0时,v=0,y=h时,v=πDn。

其中D为螺杆直径,n为螺杆转速。

物料沿z方向的流动速度v z=vcosθ=πDncosθ。

对式9-16求解,可以得到物料在螺槽沿z方向的速度分布为:(3)式中:h为螺槽深度,θ为螺纹升角,η0为塑料熔体黏度。

显然式3可分解为二项,即,所以:(4)其物理意义为物料因螺杆转动而引起的流动,称为拖曳流;(5)其物理意义为因压力梯度而引起的物料流动,称为压力流。

注意压力流为负值,其实是逆流。

因此,螺槽内物料的实际流动为两种流动的叠加,实际的速度分布就为v z1的直线分布与v z2的抛物线速度分布的叠加,如图所示。

物料在螺槽中的速度分布物料沿x方向的流动由式2描述,这种流动与螺槽侧壁的方向垂直,除引起物料在螺槽内发生环流外,主要是引起漏流。

漏流是由于物料在一定压力作用下,沿x方向流过螺槽突棱顶部与料筒内壁的径向间隙造成的。

这种流动可视为物料通过一个缝模的流动,其截面垂直x方向,缝高为δ,缝长为πD/cosθ,根据边界条件y=0时,v x=0,y=δ时,v x=0,对式2求解得到vx的速度分布关系式为:(6)从以上关系式可以看出。

塑料溶体流动速率的测定

实验38 塑料熔体流动速率的测定一、实验目的1. 了解热塑性塑料熔体流动速率与加工性能之间的关系。

2. 学习掌握SRZ-400C型熔体流动速率测定仪的结构和工作原理。

3. 掌握熔体流动速率的测定方法。

二、实验原理熔体流动速率(MFR)的定义是热塑性树脂试样在一定温度、恒定压力下,熔体在10min内流经标准毛细管的质量,单位是g/10min,通常用MFR来表示。

熔体流动速率也称为熔融指数(MI)。

在相同条件下(同一种聚合物,同温、同负荷),溶体流动速率越大,流动性越好;相反,溶体流动速率越小,则流动性越小,流动性差。

衡量高聚物流动性能的指标主要有熔体流动速率、表观粘度、可塑度、门尼粘度等。

大多数热塑性树脂都可用它的熔体流动速率来表示其黏流态时的流动性能。

不同途径和不同加工方法对高聚物的熔体流动速率有不同的要求。

一般情况下注射成型的聚合物熔体流动速率较高,但是通常测定MI的不能说明注射或挤出成型时聚合物的实际流动性,因为在荷重2160g的条件下,熔体剪切速度约为10-2~10-1s-1,属于低剪切速度下的流动,远比注射或挤出成型加工中通常的加剪切速率(102~104s-1)范围低。

由于熔体流动速率测定仪具有结构简单、方法简便的优点。

用MI能方便的表示聚合物流动性高低。

所以对成型加工中材料的选择和适用性有参考的实用价值。

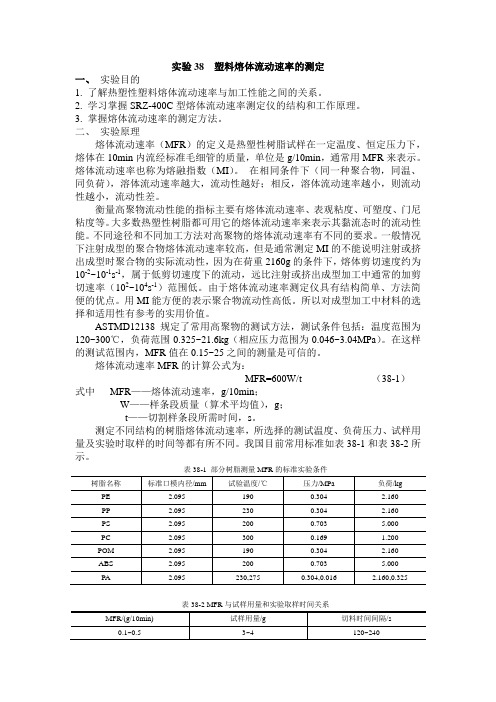

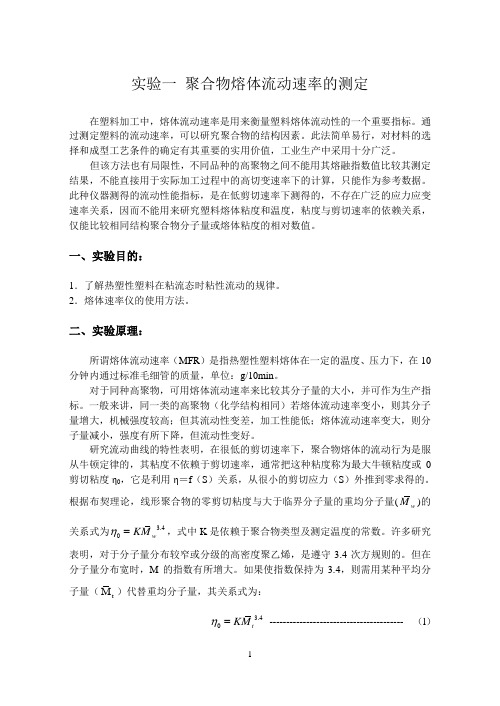

ASTMD12138规定了常用高聚物的测试方法,测试条件包括:温度范围为120~300℃,负荷范围0.325~21.6kg(相应压力范围为0.046~3.04MPa)。

在这样的测试范围内,MFR值在0.15~25之间的测量是可信的。

熔体流动速率MFR的计算公式为:MFR=600W/t (38-1)式中MFR——熔体流动速率,g/10min;W——样条段质量(算术平均值),g;t——切割样条段所需时间,s。

测定不同结构的树脂熔体流动速率,所选择的测试温度、负荷压力、试样用量及实验时取样的时间等都有所不同。

实验1熔体流动速率

实验一 聚合物熔体流动速率的测定在塑料加工中,熔体流动速率是用来衡量塑料熔体流动性的一个重要指标。

通过测定塑料的流动速率,可以研究聚合物的结构因素。

此法简单易行,对材料的选择和成型工艺条件的确定有其重要的实用价值,工业生产中采用十分广泛。

但该方法也有局限性,不同品种的高聚物之间不能用其熔融指数值比较其测定结果,不能直接用于实际加工过程中的高切变速率下的计算,只能作为参考数据。

此种仪器测得的流动性能指标,是在低剪切速率下测得的,不存在广泛的应力应变速率关系,因而不能用来研究塑料熔体粘度和温度,粘度与剪切速率的依赖关系,仅能比较相同结构聚合物分子量或熔体粘度的相对数值。

一、实验目的:1.了解热塑性塑料在粘流态时粘性流动的规律。

2.熔体速率仪的使用方法。

二、实验原理:所谓熔体流动速率(MFR )是指热塑性塑料熔体在一定的温度、压力下,在10分钟内通过标准毛细管的质量,单位:g/10min 。

对于同种高聚物,可用熔体流动速率来比较其分子量的大小,并可作为生产指标。

一般来讲,同一类的高聚物(化学结构相同)若熔体流动速率变小,则其分子量增大,机械强度较高;但其流动性变差,加工性能低;熔体流动速率变大,则分子量减小,强度有所下降,但流动性变好。

研究流动曲线的特性表明,在很低的剪切速率下,聚合物熔体的流动行为是服从牛顿定律的,其粘度不依赖于剪切速率,通常把这种粘度称为最大牛顿粘度或0剪切粘度η0,它是利用η=f (S )关系,从很小的剪切应力(S )外推到零求得的。

根据布契理论,线形聚合物的零剪切粘度与大于临界分子量的重均分子量(w M )的关系式为 3.40wKM η=,式中K 是依赖于聚合物类型及测定温度的常数。

许多研究表明,对于分子量分布较窄或分级的高密度聚乙烯,是遵守3.4次方规则的。

但在分子量分布宽时,M 的指数有所增大。

如果使指数保持为3.4,则需用某种平均分子量(t M )代替重均分子量,其关系式为: 3.40tKM η= ---------------------------------------- (l )式中,w t Z M <M <M 。

塑料熔体流动速率的测定实验原理

塑料熔体流动速率的测定实验原理大家好啊!今天咱们来聊聊那个让无数人头疼却又不得不面对的——塑料熔体流动速率的测定实验。

是不是觉得这个名词听起来就像是那种让人头大的问题?别急,我来给你慢慢道来。

你得明白,塑料熔体流动速率,也就是我们常说的“熔融指数”,它可是衡量塑料在特定条件下流动性好坏的重要指标。

就像你开车一样,如果路上堵得水泄不通,那你的车速能快到哪里去呢?同样,如果塑料在加热后流动性差,那它的加工性能可就大打折扣了。

怎么测塑料的熔融指数呢?其实就那么简单,就是用一个特制的仪器,把塑料样品放进里面,然后加热、冷却、再加热,看看它在这段时间里能不能流动起来。

这个过程就像是你在玩一场心跳加速的游戏,既刺激又紧张。

不过,你知道吗?这可不是一件容易的事。

因为塑料的种类太多,每种塑料的特性都不一样,这就需要我们根据不同的塑料来选择不同的测试方法。

就好比你选衣服,不是所有的款式都适合你,需要根据自己的身材和喜好来挑选。

测量的时候还得注意温度的控制,温度太高或太低都会影响结果的准确性。

就像你做饭时,火候掌握不好,饭就做不好吃。

所以,测量的时候一定要小心谨慎,不能有半点马虎。

除了温度控制,测量过程中还需要注意保持环境的稳定,避免因为环境的变化影响到实验结果。

就像你在考试时,周围的声音越小越好,这样你才能更集中注意力,取得更好的成绩。

我想说,虽然塑料熔体流动速率的测定实验看起来有点复杂,但只要你掌握了正确的方法和技巧,相信你一定能够游刃有余地应对各种挑战。

就像你在追求梦想的路上,遇到困难时不要灰心丧气,要相信自己的能力,勇往直前。

今天的分享到此结束。

如果你对塑料熔体流动速率的测定实验还有什么疑问或者心得体会,欢迎在评论区留言分享哦!让我们一起探讨学习,共同进步!。

实验10 塑料熔体流动速率的测定

实验10 塑料熔体流动速率的测定1. 实验目的了解热塑性塑料熔体流动速率与加工性能的关系,掌握熔体流动速率的测试方法。

2. 实验原理熔体流动速率(MFR)的定义是热塑性树脂试样在一定温度、恒定压力下,熔体在10min内流经标准毛细管的质量值,单位是g/(10min),通常用MFR来表示。

熔体流动速率以前称为熔融指数(MI)。

表征高聚物熔体的流动性好坏的参数是熔体的粘度。

熔体流动速率仪实际上是简单的毛细管粘度计,结构简单,它所测量的是熔体流经毛细管的质量流量。

由于熔体密度数据难于获得,故不能计算表观粘度。

但由于质量与体积成一定比例,故熔体流动速率也就表示了熔体的相对的粘度量值。

因而,熔体流动速率可以用作区别各种热塑性材料在熔融状态时的流动性的一个指标。

对于同一类高聚物,可由此来比较出分子量的大小。

一般来说,同类的高聚物,分子量愈高,其强度、硬度、韧性、缺口冲击等物理性能也会相应有所提高。

反之,分子量小,熔体流动速率则增大,材料的流动性就相应好一些。

在塑料加工成型中,对塑料的流动性常有一定的要求。

如压制大型或形状复杂的制品时,需要塑料有较大的流动性。

如果塑料的流动性太小,常会使塑料在模腔内填塞不紧或树脂与填料分头聚集(树脂流动性比填料大),从而使制品质量下降,甚至成为废品。

而流动性太大时,会使塑料溢出模外,造成上下模面发生不必要的黏合或使导合部件发生阻塞,给脱模和整理工作造成困难,同时还会影响制品尺寸的精度。

由此可知,塑料流动性的好坏,与加工性能关系非常密切。

在实际成型加工过程中,往往是在较高的切变速率的情况下进行的。

为了获得适合的加工工艺,通常要研究熔体黏度对温度和切变应力的依赖关系。

掌握了它们之间的关系以后,可以通过调整温度和切变应力(施加的压力)来使熔体在成型过程中的流动性符合加工以及制品性能的要求。

由于熔体流动速率是在低切变速率的情况下获得,与实际加工的条件相差很远,因此,熔体流动速率的应用上,主要是用来表征由同一工艺流程制成的高聚物其性能的均匀性,并对热塑性高聚物进行质量控制,简便地给出热塑性高聚物熔体流动性的度量,作为加工性能的指标。

实验二_聚合物熔融流动速率的测定

实验二 聚合物熔融流动速率的测定一、实验目的1. 了解熔融流动速率的概念。

2. 掌握熔融流动速率仪的使用方法。

3. 熟悉熔融流动速率的测定过程。

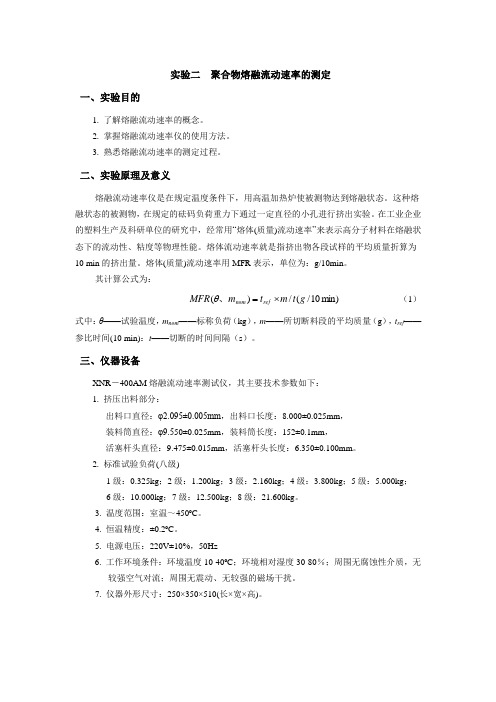

二、实验原理及意义熔融流动速率仪是在规定温度条件下,用高温加热炉使被测物达到熔融状态。

这种熔融状态的被测物,在规定的砝码负荷重力下通过一定直径的小孔进行挤出实验。

在工业企业的塑料生产及科研单位的研究中,经常用“熔体(质量)流动速率”来表示高分子材料在熔融状态下的流动性、粘度等物理性能。

熔体流动速率就是指挤出物各段试样的平均质量折算为10 min 的挤出量。

熔体(质量)流动速率用MFR 表示,单位为:g/10min 。

其计算公式为:min)10/(/)(g t m t m MFR ref nom ⨯=、θ (1)式中:θ——试验温度,m nom ——标称负荷(kg ),m ——所切断料段的平均质量(g ),t ref ——参比时间(10 min):t ——切断的时间间隔(s )。

三、仪器设备XNR -400AM 熔融流动速率测试仪,其主要技术参数如下:1. 挤压出料部分:出料口直径:φ2.095±0.005mm ,出料口长度:8.000±0.025mm ,装料筒直径:φ9.550±0.025mm ,装料筒长度:152±0.1mm ,活塞杆头直径:9.475±0.015mm ,活塞杆头长度:6.350±0.100mm 。

2. 标准试验负荷(八级)1级:0.325kg ;2级:1.200kg ;3级:2.160kg ;4级:3.800kg ;5级:5.000kg ; 6级:10.000kg ;7级:12.500kg ;8级:21.600kg 。

3. 温度范围:室温~450ºC 。

4. 恒温精度:±0.2ºC 。

5. 电源电压:220V±10%,50Hz6. 工作环境条件:环境温度10-40ºC ;环境相对湿度30-80%;周围无腐蚀性介质,无较强空气对流;周围无震动、无较强的磁场干扰。

实验11 聚合物熔体流动速率及流动活化能的测定

实验十一 聚合物熔体流动速率及流动活化能的测定在塑料加工中,熔体流动速率是用来衡量塑料熔体流动性的一个重要指标。

通过测定塑料的流动速率,可以研究聚合物的结构因素。

此法简单易行,对材料的选择和成型工艺条件的确定有其重要的实用价值,工业生产中采用十分广泛。

但该方法也有局限性,不同品种的高聚物之间不能用其熔融指数值比较其测定结果,不能直接用于实际加工过程中的高切变速率下的计算,只能作为参考数据。

此种仪器测得的流动性能指标,是在低剪切速率下测得的,不存在广泛的应力应变速率关系,因而不能用来研究塑料熔体粘度和温度,粘度与剪切速率的依赖关系,仅能比较相同结构聚合物分子量或熔体粘度的相对数值。

一、实验目的:1.了解热塑性塑料在粘流态时粘性流动的规律。

2.熔体速率仪的使用方法。

二、实验原理:所谓熔体流动速率(MFR )是指热塑性塑料熔体在一定的温、压力下,在10分钟内通过标准毛细管的质量,单位:g/10min 。

对于同种高聚物,可用熔体流动速率来比较其分子量的大小,并可作为生产指标。

一般来讲,同一类的高聚物(化学结构相同)若熔体流动速率变小,则其分子量增大,机械强度较高;但其流动性变差,加工性能低;熔体流动速率变大,则分子量减小,强度有所下降,但流动性变好。

研究流动曲线的特性表明,在很低的剪切速率下,聚合物熔体的流动行为是服从牛顿定律的,其粘度不依赖于剪切速率,通常把这种粘度称为最大牛顿粘度或0剪切粘度η0,它是利用η=f (S )关系,从很小的剪切应力(S )外推到零求得的。

根据布契理论,线形聚合物的零剪切粘度与大于临界分子量的重均分子量(w M )的关系式为 3.40w KM η=,式中K 是依赖于聚合物类型及测定温度的常数。

许多研究表明,对于分子量分布较窄或分级的高密度聚乙烯,是遵守3.4次方规则的。

但在分子量分布宽时,M 的指数有所增大。

如果使指数保持为3.4,则需用某种平均分子量(t M )代替重均分子量,其关系式为:3.40t KM η= ---------------------------------------- (l )式中,w t Z M <M <M 。

实验10 塑料熔体流动速率的测定

实验10 塑料熔体流动速率的测定实验原理:塑料熔体流动的速率是评价塑料流动性能的一个重要指标。

流动速率大小与塑料的粘度密切相关,粘度越小,流动速度越大。

本实验利用流动速率来评价塑料的流动性能,并通过测定流动时间和毛细管的尺寸来计算出其流动速率。

实验仪器:1.流量瓶2.毛细管3.计时器4.塑料流量计实验步骤:1.准备工作:将计时器设置为00:00,将流量瓶放在平稳的水平台上,并将毛细管浸入到瓶内,确保毛细管的顶端与液面平齐,注意不要碰触到膜面。

2.选择合适的毛细管:根据塑料的特性和所测流量的大小选择合适的毛细管。

毛细管要求直径均匀,内面光滑平整。

为避免误差,每次使用同一支毛细管。

3.预热:将试验塑料放置在釜中加热,待直接熔融,然后再停止加热,待5分钟后,保持稳定的温度。

4.测量流量:取出已经熔融的试样,用施加定压法在塑料流量计中挤出试样,将挤出的塑料熔体用毛细管吸取,快速放入流量瓶中,开始计时,待液面下降到一定位置后,记录下时间t1。

等到液面下降到底部时,再次记录下时间t2。

重复两次,计算平均值。

5.计算流动速率:根据公式计算出流动速率:V=[(m×L)/A]×[t/(t2-t1)]其中,V为流动速率,m为试样质量,L为毛细管长度,A为毛细管截面积,t1为液面下降到一定位置的时间,t2为液面下降到底部的时间,t2-t1为流动时间。

实验注意事项:1.在取毛细管样品时应快速进行,防止样品在毛细管中结晶。

2.准确记录下液面下降的起始和结束时间,避免时间误差带来的实验误差。

3.试样应事先熔融,热力学状态应达到平衡稳定状态,以及保持恒定温度,否则会对实验结果产生影响。

实验结果与分析:通过上述测量和计算,我们得出了试样的流动速率,从而进一步评价了塑料的流动性能。

若流动速率越大,则说明塑料的流动性能越好,反之,则说明塑料的流动性能较差。

实验结果可根据相关标准或应用需求进行比对和评判。

若实验结果误差较大,则需针对实验操作、数据统计等方面加以改进和提高,以提高实验结果的准确性。

熔体质量流动速率定义

熔体质量流动速率定义1. 熔体的魅力嘿,朋友们,今天咱们聊聊一个听起来有点“高大上”的概念——熔体质量流动速率。

乍一听,可能你会觉得这词儿像个天书,但别担心,我会把它拆得简单易懂,让你一下子就能明白。

你知道吗?熔体就像是食物里的热汤,融化得恰到好处,流动性可是很重要的呀!你想想,一碗浓浓的汤,流动得太快或者太慢,都不如咱们期待的那样好。

1.1 熔体的定义熔体,其实就是那些在高温下融化的材料,通常是塑料、金属或玻璃等。

就像是熔化的巧克力,想象一下,那香浓的巧克力在热水中缓缓流动,那种感觉多么令人心旷神怡啊!而质量流动速率,就是衡量熔体在一定条件下流动的速度。

通俗一点说,就是我们在加工这些材料时,它们能流得有多快。

这就好比你喝汤的时候,汤流进嘴里的速度,越快越好,喝起来才带劲儿。

1.2 为什么重要你可能会问,为什么我们要关注这个流动速率呢?简单来说,熔体质量流动速率直接影响到成型过程的效率和质量。

就拿做饺子来说,如果面团太硬,捏不动,那饺子就难以包好;反之,如果面团太软,那饺子就容易漏馅。

流动速率就是这道工序中的关键,流动得当,才能做出美味的饺子!2. 流动速率的测量好啦,咱们说说流动速率是怎么测量的。

其实,测量熔体流动速率的方法可多了,最常见的就是“熔融流动指数”测试。

这就像考试,熔体在特定温度和压力下,通过一个细口流出。

流出的速度越快,指数就越高。

就像你跑步,跑得快的那位同学,成绩自然也好。

你想想,平时咱们看运动会,谁跑得快,谁就是冠军!2.1 如何进行那么,这个测试具体怎么进行呢?首先,我们需要准备好一个特定的设备,通常是一个带有加热装置的流动测试仪。

接着,把熔体放进去,调节到所需温度,然后就等着它“流”出来。

在这个过程中,你可以看到熔体在热度的作用下,变得越来越“活泼”,流动得越来越快。

每次实验都是一个小小的冒险,充满了期待和惊喜!2.2 影响因素当然,流动速率并不是一成不变的哦!它会受到许多因素的影响,比如温度、压力和材料本身的性质。

实验11-聚合物熔体流动速率及流动活化能的测定

实验11-聚合物熔体流动速率及流动活化能的测定实验十一聚合物熔体流动速率及流动活化能的测定在塑料加工中,熔体流动速率是用来衡量塑料熔体流动性的一个重要指标。

通过测定塑料的流动速率,可以研究聚合物的结构因素。

此法简单易行,对材料的选择和成型工艺条件的确定有其重要的实用价值,工业生产中采用十分广泛。

但该方法也有局限性,不同品种的高聚物之间不能用其熔融指数值比较其测定结果,不能直接用于实际加工过程中的高切变速率下的计算,只能作为参考数据。

此种仪器测得的流动性能指标,是在低剪切速率下测得的,不存在广泛的应力应变速率关系,因而不能用来研究塑料熔体粘度和温度,粘度与剪切速率的依赖关系,仅能比较相同结构聚合物分子量或熔体粘度的相对数值。

一、实验目的:1.了解热塑性塑料在粘流态时粘性流动的规律。

2.熔体速率仪的使用方法。

二、实验原理:所谓熔体流动速率(MFR)是指热塑性塑料熔体在一定的温、压力下,在10分钟内通过标准毛细管的质量,单位:g/10min。

对于同种高聚物,可用熔体流动速率来比较其分子量的大小,并可作为生产指标。

一般来讲,同一类的高聚物(化学结构相同)若熔体流动速率变小,则其分子量增大,机械强度较高;但其流动性变差,加工性能低;熔体流动速率变大,则分子量减小,强度有所下降,但流动性变好。

研究流动曲线的特性表明,在很低的剪切速率下,聚合物熔体的流动行为是服从牛顿定律的,其粘度不依赖于剪切速率,通常把这种粘度称为最大牛顿粘度或0剪切粘度η0,它是利用η=f (S )关系,从很小的剪切应力(S )外推到零求得的。

根据布契理论,线形聚合物的零剪切粘度与大于临界分子量的重均分子量(w M )的关系式为 3.40w KM η=,式中K 是依赖于聚合物类型及测定温度的常数。

许多研究表明,对于分子量分布较窄或分级的高密度聚乙烯,是遵守3.4次方规则的。

但在分子量分布宽时,M 的指数有所增大。

如果使指数保持为 3.4,则需用某种平均分子量(tM )代替重均分子量,其关系式为:3.40t KM η= ---------------------------------------- (l ) 式中,w t Z M<M <M 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

聚合物熔体流动速率的测定

【实验目的】

1 .了解热塑性塑料在粘流态时粘性流动的规律。

2 .掌握熔体速率仪的构造和使用方法。

【实验原理】

衡量聚合物流动性能的指标有熔体流动速率、粘度等。

熔体流动速率(MFR)是指热塑性塑料在规定温度和负荷下,熔体每10min 通过标准口模的质量(单位:g/10 min)。

在塑料成型加工中,熔体流动速率是用来衡量塑料熔体流动性的一个重要指标,其测量仪器通常称为塑料熔体流动速率测试仪(或熔体指数仪)。

对于同一种高聚物,在相同的条件下,若所得的MFR愈大,该塑料熔体的平均分子量愈低,成型时流动性愈好。

但此种仪器测得的流动性能指标,是在低剪切速率下测得的,不存在广泛的应力应变速率关系,因而不能用来研究塑料熔体粘度和温度、粘度与剪切速率的依赖关系,仅能比较相同结构聚合物分子量或熔体粘度的相对数值。

测定结构不同的高聚物熔体流动速率,所选择的温度、负荷、试料用量、切割时间等各不相同,其规定标准如表1。

此法测定熔体流动速率简单易行,对材料的选择和成型工艺条件的确定有其重要的实用价值,工业生产上采用十分广泛.

【实验用品】

1.仪器

本实验采用XRL-500型熔体流动速率仪,该仪器由试料挤出系统和加热控制系统两部分组成,其面板及主体结构分别如图20-l和20-2所示。

标准口膜长度:8.00 mm ±0.025 mm;标准口膜内径:f2.095 mm ±0.005 mm,f1.180 mm ±0.010 mm;活塞杆长度:255 mm ±0.10mm,直径:9 mm;活塞杆头长:6.35 mm ±0.10 mm,直径:f9.55 mm ±0.06 mm。

2.试样

聚氯乙烯粒料。

图20-1 XRL-500型熔体流动速率仪的面板图20-2 XRL-500型主体结构示意图

1. 砝码;

2.砝码托盘;

3.活塞;

4.炉体;

5.控制元件;

6.标准口模;

7.隔热套;

8.温度计;

9.隔热层;10.料筒;11.托盘;12.隔热垫

【实验步骤】

样品称取:

1.聚氯乙烯4.0g,选192℃,负荷2160g。

2.在装好标准口模并插入活塞后,开始升温,当温度升到规定温度时,恒温5min。

4.加好导套,然后在活塞顶部装上选定的负荷使熔体从毛细管挤出。

5.2分钟后,转动切刀切取若干段,第一个切割段及有气泡的切割段应舍去。

取误差较少的十一个切割段,称其重量,按下式计算熔融流动速率:

式中m:十一个切割段平均质量(g);

t:切割段所需时间(s)。

实验注意事项:

(1)MFR>25时,可选用f1.180 mm 标准口模。

(2)试样条长度最好选在10mm~20mm之间,但以切样间隔为准。

应保持每段切割时间相同。

(3)样条冷却后,置于天平上称重。

(4)每次实验后,必须用纱布擦净标准口模表面、活塞和料筒,模孔用直径合适的黄铜丝或木钉趁热将余料顶出后用纱布擦净。

【数据处理】

间隔时间t=120s,样品质量m=4.0g, 切割段平均质量

m=2.6/10=0.26g

=600*0.26g/120s =1.30g/10min

【思考题】

1 .影响本实验的因素有哪些?如何减少实验误差?

答:影响因素:负荷、温度、切样间隔、切样位置、料筒内的加料量减小误差:①保持负荷的误差在0.5%以内;

②保持温度稳定,减小测试过程中温度的波动;

③料筒内加料不宜过多,切样间隔时间要相同。

2 .改变温度和剪切应力对不同聚合物的熔体粘度有何影响?

答:测定粘度的公式为:η=σ/ (dγ/dh)=(2MH)/ (πR4ω) 由此可知剪切应力越大,聚合物熔体粘度越大。

随着熔体温度的升高,在注射过程中的熔体粘度随之有小幅下降。

3 .聚合物的分子量与其熔体流动速率有什么关系?为什么熔体流动速率不能在结构不同的聚合物之间进行比较?

答:同一类的聚合物,聚合度越大即分子量越大,它的熔体流动速率越小;同样分子量的聚合物,由于它们的化学结构不同,它的熔体流动速率也不一样,这主要跟它们分子间的滑动系数有关。

4 .为什么要切取3 个切割段?是否可直接切取10min 流出的质量为熔体流动速率?

答:每个切割段所需时间与熔体流出速度有一定关系,见表1。

用时间来控制取样速度,可使测试数据误差较小,提高精确度。

每个切割段以1~2分钟为宜。

因此不能直接切取10min流出的质量,要切取3割切割断取其平均值。