机械毕业设计498大直径圆片下料机设计计算书

机械设计制造及其自动化毕业设计论文(完整版).doc

目录摘要-----------------------------------------------------------------------------3关键词--------------------------------------------------------------------------3 第一章任务介绍---------------------------------------------------------31.1轴的零件图-------------------------------------------------------31.2零件图的分析----------------------------------------------------31.3选择加工设备(题目给定用数控车)-----------------3 第二章数控车床的简介-----------------------------------------------42.1概述-------------------------------------------------------------------42.1.1数控车床的特点及应用----------------------------------------42.1.2数控车床的发展前景-------------------------------------------62.1.3数控车床加工轴类零件的优势-----------------------------7 第三章轴类零件的分析--------------------------------------------------73.1该零件的功能分析----------------------------------------------73.2该零件的结构分析----------------------------------------------73.3该零件材料及受力分析-----------------------------------------83.4该零件的精度分析-----------------------------------------------9第四章轴的加工工艺方案---------------------------------------------94.1零件图工艺分析----------------------------------------------------94.2选择毛坯--------------------------------------------------------------104.3确定加工顺序-------------------------------------------------------104.4选择夹具及确定装夹方案--------------------------------------114.5选择加工刀具---------------------------------------------------114.6确定进给路线---------------------------------------------------124.7合理选着切削用量---------------------------------------------124.8 编写工艺卡------------------------------------------------------134.9 编写加工程序---------------------------------------------------144.10调试模拟运行程序,无误后加工----------------------164.11完成零件加工并进行精度检测--------------------------16第五章总结------------------------------------------------------------------17参考文献------------------------------------------------------------------------18致谢--------------------------------------------------------------------------------18摘要数控加工制造技术正逐渐得到广泛的应用,对零件进行编程加工之前,工艺分析具有非常重要的作用。

机械设计说明书(完整版)

目录一、设计任务书二、电动机的选择三、传动装置的运动和动力参数计算四、传动件设计与计算五、高速轴的设计与计算六、中间轴的设计与计算七、低速轴的设计与计算八、键的选择以及校核九、轴承的校核十、润滑方式及密封方式的选择十一、设计总结十二、参考资料一、设计任务书设计带式运输机传动装置(简图如下)1——电动机2——联轴器3——二级圆柱齿轮减速器4——联轴器原始数据:数据编号 4钢绳拉力F/kN 15钢绳速度v/(m/min) 10卷筒直径D/mm 3801.工作条件:间歇工作,每班工作不超过15%,每次工作不超过10min,满载启动,工作中有中等震动,两班制工作,钢绳速度允许误差±5,设计寿命10年。

2.加工条件:生产20台,中等规模机械厂,可加工7-8级齿轮。

3.设计工作量:(1)减速器的装配图A0一张(2)零件图A4二张。

(3)设计说明书1份(打印)。

1510/min380NF KN v mD mm===为减速器的传动比,i为高速级传动比,六、中间轴的设计与计算1.已知条件:中间轴传递的功率22.73p kw = 转速3211.94/min n r = 齿轮分度圆直径2346.4d mm = 368d mm = 齿宽252b mm = 374b mm =2.选择轴的材料因传递的功率不打,并对重量及结构尺寸无特殊要求,故由表7-4选用的材料45钢调质处理 硬度220HBS, 查表得650b Mpa σ= 再查表13-2得 许用弯曲应力[]60b Mpa σ-= 3. 初算轴径查表13-1得107~118c 值在范围内 则()333min 3 2.73107~11824.61~27.14211.94p d c mm n ≥=⨯= 4.结构设计(1)轴的结构构想图。

1(2)设计轴的各段轴径与确定轴承该段轴上安装轴承,其审计应与轴承的选择同步,考虑齿轮有轴向力存在,选用角七、低速轴的设计与计算1.材料的选择 选用45钢正火处理 600b Mpa σ= 硬度210HBS 55b Mpa σ-=2.按扭转强度估算轴径根据表13-1查得107~118c =又由表12-2查得33 2.52(107~118)(42.8~47.2)41.48P d c mm n ≥== 考虑到轴的最小直径处要安装联轴器会有键槽存在,故将估算直径加大3%-5%则取(45~50)mm ,取50d mm =,选用的联轴器为HL4 3.设计轴的结构并绘制草图八、键的选择及校核1.高速轴键的选取与校核轴与联轴器的连接,选用一个普通平键,根据轴上的尺寸查资料[1]表10-1初选定为b h⨯87⨯50L=mm键、轴、轮毂的材料都是45钢由资料[3]表6-2查得许用挤压应力100120 p MPaσ⎡⎤=⎣⎦,取平均值110p MPaσ⎡⎤=⎣⎦,轴上用于连接联轴器的键的工作长度为8504622bl L mm=-=-=键与轮毂键槽的接触高度0.50.57 3.5k h mm==⨯=,130d mm =由公式3112219.31083.54630p p TMPakldσσ⨯⨯⎡⎤===<⎣⎦⨯⨯故此键满足工作要求键槽的接键与轮毂键槽的接触高度键与轮毂键槽的接触高度1410093-=2。

机械设计课程设计报告书

摘要内容:根据具体任务,完成了输送系统的减速器设计。

设计内容包括传动系统总体方案的确定,传动系统的设计,重要零件的设计计算,以及箱体的结构设计和一些辅助零件的设计,使自己对机械设计课程内容有了更深刻的认识。

初步掌握了机械设计的一般过程,训练了绘图能力以及应用AutoCAD的能力关键词:机械设计,减速器,传动系统第一章设计任务书 (3)第二章电机的选择 (4)2.1、计算电机所需功率 (4)2.2、确定电机的转速 (4)第三章计算总传动比及分配各级的传动比 (5)3.1、传动比的分配 (5)3.2、分配传动装置各级传动比 (5)第四章运动参数和动力参数计算 (6)4.1、各轴转速计算 (6)4.2、各轴输入功率 (6)4.3、各轴输入转矩 (6)第五章传动零件的设计计算 (7)5.1、设计V带和带轮 (7)5.2、设计高速级齿轮 (8)5.3、设计低速级齿轮 (12)第六章轴的选择与校核 (17)6.1、轴1的选择与校核 (17)6.2、轴2的选择与校核 (20)6.3、轴3的选择与校核 (24)第七章滚动轴承的选择及校核计算 (28)7.1、轴1轴承的选择与校核 (28)7.2、轴2轴承的选择与校核 (29)7.3、轴3轴承的选择与校核 (29)第八章键连接的选择及校核计算 (31)8.1、轴1键的选择与校核 (31)8.2、轴2键的选择与校核 (31)8.3、轴3键的选择与校核 (31)第九章润滑方式与润滑剂的选择 (33)9.1、润滑方式的选择 (33)9.2、润滑剂的选择 (33)第十章设计小结 (34)第十一章参考文献 (34)第一章设计任务书1)两班制,连续单向运转,载荷较平稳,室内工作,有粉尘,环境最高温度35℃,每年350个工作日;2)使用折旧期8年;3)检修间隔期:四年一大修,两年一中修,半年一次小修;4)动力来源的:电力,三相交流,电压380V/220V;第二章 电机的选择2.1、计算电机所需功率dP: 查手册第3页表1-7:1η-带传动效率:0.962η-每对轴承传动效率:0.99 3η-圆柱齿轮的传动效率:0.964η-联轴器的传动效率:0.993 5η—卷筒的传动效率:0.96 说明:η-电机至工作机之间的传动装置的总效率:4212345ηηηηηη=∙∙∙∙=0.81由计算带传动所需要的功率P=4.5×1.8=8.1kw所以电机的功率为8.1÷0.81=10kw2.2、确定电机的转速:查课程设计指导手册工作机的转速nw 由 100060/⨯=Dn Vπ已知:V ——输送带带速(V=1.8 m/s ) D ——卷筒直径(D=500mm ) 计算得:68.8/min w n r = 电动机的转速:总i n n w d =其中:i =16~160总1100.8~11008d n =根据电动机所需功率:10d p kw = 电动机的转速 1100.8~11008d n =2.3、由课程设计手册表12-1Y 系列(IP44)电动机的技术数据,选用的电机为:Y160M-4额定转速为1460r/min ,额定功率为11kw.第三章计算总传动比及分配各级的传动比3.1、传动比的分配i总= nm/ nw=1460/68.8=21.22式中nm----电动机满载转速,1460 r/min;nw----工作机的转速,68.8 r/min。

机械课程设计计算及说明

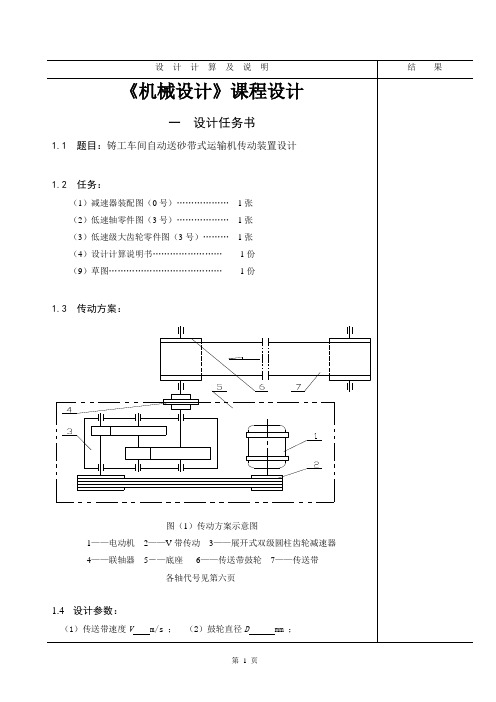

一.《机械设计》课程设计任务书l.题目:铸工车间自动送砂带式运输机传动装置设计2.任务:(1).减速器装配图(1号)…………1张(2).低速轴工作图(3号)…………1张(3).大齿轮工作图(3号)…………l张(4).设计计算说明书……………1份3.时间:2007年1月8日至1月26日4.设计参数:(1).传动带鼓轮转速n=75r/min(2).鼓轮轴输入功率P=3kW(3).使用年限:5年5.其它条件:双班制16小时工作、连续单向运转、有轻微振动、室内工作、有粉尘。

小批量生产、底座(为传动装置的独立底座)用型钢焊抟。

2.2.4选择电动机的型号综合考虑电动机和传动装置的尺寸、重量、价格和带传动、减速器的传动比,可见方案2比较合适。

因此选用电动机型号为Y112M-42.2.5 电动机外形简图和主要安装尺寸电动机外形示意图(1).电动机的主要技术数据表:电动机型号额定功率(kW)电动机转速(r/min) 质量(kg)同步满载Y112M-4 4 1500 1440 43(2).电动机的外型和安装尺寸表:H=112 mm A=190 mm B=140 mm C=70 mm D=28 mmE=60 mm F×GD=8×7 mm G=24 mm K=12 mmAB=245 mm AD=190 mm AC=115 mm HD=265 mm AA=50 mmBB=180 mm HA=15 mm L=400 mm2.3 总传动比的确定和各级传动比的分配2.3.1 理论总传动比i总=n m/n w=1440/75=19.22.3.2各级传动比的分配及其说明取V带传动比:i带=3.5电动机型号Y112M-4i总=19.2i带=3.53.2 低速级齿轮传动设计计算3.2.1 低速级齿轮的设计计算1、齿轮传动设计计算(1)选择齿轮类型、材料、精度等级及齿数[1]选用斜齿圆柱齿轮传动。

[2]选用软齿面、闭式传动。

机械设计课程设计任务书模板

2.2.2 选择电动机容量(1) 由电动机至工作机的总效率 η<由[2 ] P7 式(2-5)> n ηηηηηη⋅⋅⋅⋅⋅⋅=4321 <由[2 ] P7表2-4>带传动V 带的效率——1η=0.94~0.97 取1η= 一对滚动轴承的效率——2η=0.98~0.995 取2η= 一对齿轮传动的效率——3η=0.96~0.98 取3η= 联轴器的效率——4η=0.99~0.995 取4η= 套筒的效率——5η=0.95~0.99 取5η=∵ =⋅⋅⋅=423321ηηηηη(3) 电动机所需的输出功率d P==D vn w π1000*606^10*55.9Tnwp w ===ηw d PP其中为鼓轮转速,为卷筒轴的输出功率。

(4) 确定电动机的额定功率P ed<由[2]P196表20-1> 又∵P ed > P d取2.2.3 电动机额定转速的选择< 由[2] P8 式(2-6)> w l h v d n i i i n ⋅⋅⋅= 式中: d n ---电动机转速;i v ---V 带的传动比;h i ---高速齿轮的传动比; l i ---低速齿轮的传动比;注:这里及下文的[1]指教材,[2]指课程设计蓝皮书=η17.3=d P kw4=ed P kw(3)Π轴==I '''h i n n Ⅱ r/min (4)Ⅲ轴==II '''l i n n Ⅲ r/min 2.4.2 验算传动系统误差2.4.3 各轴的输入功率(1)电动机=d P kw(2)Ⅰ轴==1ηd P P Ⅰ kw(3)Π轴==I 32ηηP P Ⅱ kw(4)Ⅲ轴==II 32ηηP P Ⅲ kw2.4.4 各轴的理论转矩(1)电动机==dd d n PT 9550 N·m(2)Ⅰ轴==I 1ηv d i T T N·m (3)Π轴==I II 231ηηi T T N·m (4)Ⅲ轴==II III 322ηηi T T N ·m<由[1]P156表8-7> 查得工作系数=A K=⋅=d A ca P K P kw(2)选取普通V 带带型根据P ca ,n d 确定选用普通V 带A 型。

机械设计课程设计计算

一、传动方案拟定第二组第三个数据:设计带式输送机传动装置中的一级圆柱齿轮减速器(1)工作条件:使用年限5年,每年按300天计算,两班制工作,载荷平稳。

(2)原始数据:牵引力F=3.61KN;带速V=0.75m/s;滚筒直径D=260mm。

运动简图:二、电动机的选择1、电动机类型和结构型式的选择:按已知的工作要求和条件,选用Y系列三相异步电动机。

2、确定电动机的功率:(1)传动装置的总效率:η总=η带×η2轴承×η齿轮×η联轴器×η滚筒=0.96×0.99x0.99×0.97×0.99×0.95=0.86(2)电机所需的工作功率:Pd=FV/η总=3.61×0.75/0.86=3.15KW3、确定电动机转速:卷筒轴的工作转速:n=(60x1000v)/(πD)=(60x1000x0.75)/(πx260)=55.09 r/min取v带传动的传动比i带=2~4,一级圆柱齿轮减速器传动比i齿=3~6,则总传动比合理范围i总=6~24,故电动机转速的可选范围为N1=i总x n=(6~24)x55.09=(330~1200)r/min由表查出有二种适用的电动机型号、如下表方案电动机型号额定功率电动机转速(r/min)1 YB2M1-6 4kw 960r/min4、确定电动机型号综合考虑电动机和传动装置尺寸、重量、价格和带传动、减速器的传动比,根据以上选用的电动机类型,所需的额定功率及同步转速,选定电动机型号为YB2M1-6其主要性能:额定功率:4kw,满载转速960r/min。

三、计算总传动比及分配各级的传动比1、总传动比:i总=n电动/n筒=960/55.09=17.432、分配各级传动比(1)取i带=3(2)∵i总=i齿×i 带∴i齿=i总/i带=17.43/3=5.81四、运动参数及动力参数计算1、计算各轴转速(r/min)nI=n电动/i带=960/3=320(r/min)nII=nI/i齿=320/5.81=55.08(r/min)2、计算各轴的功率(KW)PI=Pd×η带=3.15×0.96=3.02KWPII=PI×η轴承×η齿轮=3.02×0.99x0.97=2.90KW3、计算各轴转矩Td=9550Pd/nm=9550×3.15/960=31.34N•mTI=9550PI/nI =9550x3.02/320=90.13 N•mTII = 9550PII/nII =9550x2.90/55.08=502.81N•m五、传动零件的设计计算1、齿面接触强度计算(1)确定作用在小齿轮的转矩T1:T1=9550x3.02/320=90.13 N•m(2)选择齿轮材料与热处理:所设计齿轮传动属于闭式传动,通常齿轮采用软齿面。

机械设计本科课程设计任务书

《机械设计》课程设计任务书(一)一、设计题目带式输送机传动装置。

二、工作条件及设计要求带式输送机工作装置如下图所示,主要完成由输送带运送机器零、部件的工作。

该机室内工作,单向运转,工作有轻微振动,两班制。

要求使用期限十年,大修期三年。

输送带速度允许误差 5 %。

在中小型机械厂小批量生产。

三、原始数据输送带工作拉力F = 6500 N,输送带速度v = 0.9 m/,卷筒直径D = 400 mm。

四、设计内容及步骤课程设计的内容及步骤如下:1.设计准备阅读有关设计资料,研究分析设计任务书,明确设计要求等。

通过参观模型、实物,拆装实验,收看录像片等来分析比较各种减速器的结构形式、特点,从而确定所设计题目的初步方案。

2.机械传动装置总体设计主要包括传动方案的分析和拟定;原动机的选择;传动装置运动和动力参数的计算确定。

3.各级传动零件的主体设计主要包括传动零件主要参数和尺寸的确定。

4.装配草图的设计绘制包括分析和选定主要机械部件的结构方案;初绘装配草图,进行轴的结构设计,校验轴和键的强度,计算轴承寿命。

进行传动零件的结构设计,轴承部件设计,箱体和箱上附属零件等的结构设计。

5.装配工作图的绘制和总成主要包括装配工作图的绘制;标注尺寸和配合;技术要求及技术特性的确定。

编写明细表和标题栏。

6.零件工作图的设计和绘制主要包括零件结构尺寸的设计、零件图的绘制;精度等级及技术要求的确定。

7.编写设计计算说明书8.总结和答辩五、设计进度表课程设计进度表六、设计工作量1.传动方案运动简图1~2张(A4附在说明书里)。

2.减速器装配草图1张(A1)。

3.完成减速器二维装配图一张(计算机绘图,A1)。

4.完成二维主要零件图两张(计算机绘图,A3)。

5.设计说明书1份(A420页~25页)。

指导教师:教研室主任:《机械设计》课程设计任务书(二)一、设计题目带式输送机传动装置。

二、工作条件及设计要求带式输送机工作装置如下图所示,主要完成由输送带运送机器零、部件的工作。

机械设计基础尺寸计算公式

机械设计基础尺寸计算公式在机械设计中,尺寸计算是非常重要的一部分,它直接影响着机械零件的设计和制造质量。

正确的尺寸计算可以保证机械零件的功能和性能,同时也可以减少制造成本和提高生产效率。

本文将介绍一些机械设计中常用的基础尺寸计算公式,希望能对机械设计工程师有所帮助。

1. 直径计算公式。

在机械设计中,经常需要计算零件的直径,比如轴承、轴等零件的直径计算。

一般来说,直径计算公式可以按照零件的受力情况和使用要求来确定。

常用的直径计算公式有以下几种:(1)轴的直径计算公式。

轴的直径计算公式一般可以按照轴的受力情况和转速来确定。

一般情况下,轴的直径计算公式可以用以下公式表示:d = c (T / (K σ))^(1/3)。

其中,d为轴的直径,c为系数(通常取1.5-2),T为轴的扭矩,K为转矩系数,σ为轴材料的抗拉强度。

(2)轴承的直径计算公式。

轴承的直径计算公式一般可以按照轴承的受力情况和使用要求来确定。

一般情况下,轴承的直径计算公式可以用以下公式表示:d = (Fr / (3.14 p L))^(1/3)。

其中,d为轴承的直径,Fr为轴承的额定动载荷,p为轴承的等效动载荷系数,L为轴承的额定寿命。

2. 长度计算公式。

在机械设计中,经常需要计算零件的长度,比如轴、销等零件的长度计算。

一般来说,长度计算公式可以按照零件的受力情况和使用要求来确定。

常用的长度计算公式有以下几种:(1)轴的长度计算公式。

轴的长度计算公式一般可以按照轴的受力情况和使用要求来确定。

一般情况下,轴的长度计算公式可以用以下公式表示:L = (T K) / (π d τ)。

其中,L为轴的长度,T为轴的扭矩,K为转矩系数,d为轴的直径,τ为轴的允许剪切应力。

(2)销的长度计算公式。

销的长度计算公式一般可以按照销的受力情况和使用要求来确定。

一般情况下,销的长度计算公式可以用以下公式表示:L = (2 F l) / (π d τ)。

其中,L为销的长度,F为销的受力,l为销的长度,d为销的直径,τ为销的允许剪切应力。

机械设计基础齿根圆直径计算

机械设计基础齿根圆直径计算摘要:一、机械设计基础简介1.机械设计的重要性2.机械设计的基本概念二、齿轮设计简介1.齿轮的定义和作用2.齿轮的分类和特点三、齿根圆直径计算的重要性1.齿根圆直径的概念和作用2.齿根圆直径计算的难点和要点四、齿根圆直径计算方法1.齿根圆直径计算公式2.齿根圆直径计算实例五、齿根圆直径计算在机械设计中的应用1.齿轮传动设计2.齿轮轴设计六、总结1.齿根圆直径计算在机械设计中的重要性2.齿根圆直径计算的未来发展趋势正文:一、机械设计基础简介机械设计是现代工程技术中不可或缺的一部分,它涉及到众多领域,如机械制造、电子、化工、航空航天等。

机械设计的目的是为了满足特定应用场景的需求,通过科学合理的设计,使得机械产品具有优良的性能、可靠性、可制造性和经济性。

机械设计的基本概念包括机械零件设计、机械部件设计和整机设计。

其中,机械零件设计是机械设计的基础,它关注的是单个零件的设计;机械部件设计则是在机械零件设计的基础上,进行部件的组合和协调;整机设计则是将各个部件组合成一台完整的机械设备。

二、齿轮设计简介齿轮是机械设计中常见的传动部件,它具有传动比稳定、传动效率高、结构紧凑等优点。

齿轮设计包括齿轮的类型选择、齿轮参数设计、齿轮材料选择和齿轮的装配设计等方面。

齿轮的分类主要有两种:按照齿轮的齿形分为渐开线齿轮、圆弧齿轮等;按照齿轮的用途分为传动齿轮、增速齿轮、转向齿轮等。

齿轮的特点包括:传动比稳定、传动功率大、传动效率高、使用寿命长等。

三、齿根圆直径计算的重要性齿根圆直径是齿轮设计中的一个重要参数,它直接影响到齿轮的齿根强度和齿轮传动的安全性。

齿根圆直径计算的难点和要点包括:正确选择齿轮的齿数、模数和变位系数等参数;熟练运用齿根圆直径计算公式;注意齿根圆直径的修正和调整。

四、齿根圆直径计算方法齿根圆直径的计算方法主要有两种:一种是根据齿轮的齿数、模数和变位系数等参数,运用齿根圆直径计算公式进行计算;另一种是采用齿轮设计软件进行计算。

机械设计毕业设计毕业论文doc

目录摘要..........................................................................3 ABSTRACT.....................................................................4 1绪论.......................................................................5 设计的目的及国内外的研究现状.............................................51.2 设计方法思想及所要解决的问题............................................52 传动方案确实定.............................................................6 2.1 电机的选择............................................................6 2.2 转速图的拟定...........................................................62.2.1 初始条件..........................................................62.2.2 转动式确实定......................................................62.2.3 转速图确实定.......................................................63 轴的计算....................................................................8 3.1 计算轴的功率...........................................................9 3.2 计算轴的最低转速.......................................................93.3 计算轴的最小直径.......................................................94 齿轮传动设计..............................................................10 4.1 确定齿轮齿数..........................................................10 4.2 齿轮强度校核..........................................................104.2.1 确定齿轮初始条件..................................................104.2.2 齿轮几何尺寸的设计................................................10校核齿面的接触强度.................................................115 轴的校核..................................................................12 5.1 轴的强度验算..........................................................12 5.2 当量弯矩的计算........................................................155.3 按疲劳强度校核平安系数................................................156 滚动轴承的选择和计算......................................................17 6.1 滚动轴承的选择.......................................................176.2 轴承的计算...........................................................177 润滑与密封.................................................................18 7.1 润滑油的选择..........................................................18 7.2 密封的选择............................................................18 结论.........................................................................19 参考文献.....................................................................20 致谢.........................................................................21摘要根据提供的资料设计一种专用摇臂钻床,摇臂钻床是一种摇臂可绕立柱回转和升降,主轴箱又可在摇臂上作水平移动的钻床。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

D、四柱式精密下料机:双油缸,四立柱自动平衡连杆结构。

3、按照加工部件用途分:

A、专用下料机:适合于泡罩加工的吸塑下料机。

B、卧式下料机:适合于加工轮胎材料。

目前在中国市场上有各种型号由国内外不同厂家生产的下料机,现根据其产品性能,我们建议您从以下几个方面进行对比选择:

一、根据它们的传动方式、结构和用途分类如下:

1、按照传动形式分:

A、机械传动下料机:是比较老型的机器。

B、液压传动下料机:是现代比较通用的下料机。

C、全自动滚压式下料机:用三文治的方法进行加工整张皮料或者纺织品等。

2.2.2总体设计方案

四、下料机使用现状:

1.机械传动的下料机,虽然还有厂家在继续生产,一些小型、个体厂商仍在使用,但这种形式的下料机势必将被淘汰。

2.液压传动的下料机,现在仍然处于主流地位。在液压下料机中,大量被采用的是吨位在14-18吨的摇臂式下料机。平板式和龙门下料机多数用于比较大型的生产厂家,更适合于对人造材料的冲切。

对于机械传动的下料机一般冲切速度都较高,约为250次/分;其冲切速度是变值,平均冲切速度为:200毫米/秒。液压下料机的冲切速度一般为:大于75毫米/秒。

机械传动的下料机和液压传动的下料机不同点,主要由两种传动的不同的特性所决定的:机械传动是刚性传动,而液压传动确有一定的柔性。

液压下料机的特点是:当冲切头通过刀模作用于被加工物的瞬时,作用油缸内的压力并未达到额定压力,压力将随着接触(切入工作物)的时间增加而增加,直到电磁换向阀接收到信号,换向阀换向,冲切头开始复位;这时油缸内的压力由于受到进入油缸的压力油时间的限制,可能并未达到设定的额定压力值;也就是说,系统压力未达到设计值,冲切就已经完成。

前言

第一章前言

下料机是一些轻工行业不可缺少的设备。传统观念,下料机是借助于机器运动的作用力加压于刀模,对材料进行切割加工的机器。近代的下料机发生了一些变化,开始将高压水束、超声波等先进技术用于皮革冲切技术中,但人们仍然将这些设备归纳在下料机类的设备中。

自动化程度高的裁断设备有:由电脑控制的动头式下料机、激光下料机(振荡刀具)、高压水束切割机和电脑下料机等。另外,意大利和英国USM公司生产一种投影下料机,这种设备的下料台上设有振荡型刀具及目视观察装置,用于对皮革进行轮廓扫描,或在皮革上进行投影以引导下料工安排下料样板在皮革上的套排。

2,增加压料力,同时必须要校核夹

总体设计

概述

确定总体设计方案

各部分的设计

确定选用电动机的型号

传动系统设计

参数的确定

键的选择校核

工作轴的校核

第二章 总体设计

2.1概述

总体设计是机械设计中最为关键的环节之一,它是对满足机械技术参数及形式的总的构想,总体设计一旦失败,整个设计也就没什么意义了,因此决定了机械设计的成败。

D、电脑控制水束下料机:是现代比较先进的下料机,无须使用刀模,根据输入程序进行裁断。冲切源为高压水束发生器。

E、电脑控制超声波下料机:控制形式与水束下料机相似,冲切源为超声波发生器。

2.按照结构方式分:

A、摇臂式下料机:冲切部件为可以摆动的摇臂,适合于天然材料的冲切。

B、龙门式下料机:冲切部件为可以沿着横梁左右移动的冲切头,刀模可以固定在冲切头上,也可以放在被加工物上。大型、电脑控制的龙门下料机冲头上安装着可以旋转的刀模架,可以根据程序排版,选择相应的刀具;当然相应需配备自动送料机构。

总体设计指导各个部件和各个机构的设计进行。一般由技术负责人(总工程师)主持进行。在接受设计任务以后,应进行深入细致的调查研究。收集国内外的同类机械的有关资料,了解当前的国内外剪切圆片机械的使用、生产、设计和科研的情况,并进行分析比较,制定总的设计原则。设计原则应当保证所设计的机型达到国家的有关标准的同时,力求结构合理,技术先进,经济性好,工艺简单,工作可靠。

制定设计总则以后,便可以编写设计任务书,在调研的基本上运用所学的知识,从优选择确定总体方案,保证设计的成功。

2.2 确定总体设计方案

2.2.1选择确定总体参数

1.总体方案的选择

本次设计的课题是设计大直径圆片下料机。

2.结构形式

本机床由四组主要机构组成:

1、圆片刀剪切机构

2、工作台

3、传动机构

4、夹持装置

3.全自动下料机在我国已经开始使用,由于制造业工业现代化程度在不久的将来可能会有一的提高,定的市场。但在近期,它将不可能替代液压下料机。

我所设计的大直径圆片下料机属于剪切机类,主要用于剪裁各种铝板。在各种铝制品、轧钢、汽车、飞机、船舶、拖拉机、桥梁、电器、仪表、锅炉、压力容器等各个工业部门中有广泛应用。下料机种类较多,按其工艺用途和结构类型可以分为:

1、平刃下料机:剪切质量好,扭曲变形小,但剪切力大,耗能大。机械传动的较多。该下料机上下两刀刃彼此平行,按其剪切方式又可分为上切式和下切式。

2、斜刃下料机:下料机的上下两刀片成一定的角度,一般上刀片是倾斜的,其倾斜角一般为1°~6°。斜刃下料机剪切力比平刃下料机小,故电机功率及整机重量等大大减小,实际应用最多,下料机厂家多生产此类下料机。

该类下料机按刀架运动形式分闸式下料机和摆式下料机;按主传动系统不同分为液压传动和机械传动两类

下料机剪板料,料弯曲有以下几种可能:厚度与宽度比太小,造成板料扭曲.压料力偏小,造成剪切过程中板料位移.刀片钝了,局部刀口经常作剪切,剪长料时受力不均匀.上下刀片间隙没根据板料厚度作调整。

解决办法,

1,上下剪刃间隙调整到料厚的5%。有时侯显示数值与实际数值不符。

二.机械传动裁断机:

一般机械传动的下料机速度较快,运转稳定(调整好后,冲程下限不会发生变化),冲切力较大;其最大的缺点是噪音较大。所以自60年代以来逐步为液压传动的下料机所代替。

三、 液压传动下料机:

判断液压下料机功能的主要依据是:冲切力大小和冲切速度。冲切力很大,但冲切速度很低,或者冲切速度很高,但冲切力很小的机器,都不能顺利地完成冲切任务。