补充润滑脂的间隔时间

volvo挖掘机保养周期表

EC55B 挖掘机维护保养周期表更换间隔维护保养内容磨合期初次保养时间要求标准规格或配件号数量机油更换沃尔沃特级柴机油VDS-310.1 升机油滤芯更换 VOE14528387 1 个柴油滤芯更换 VOE145205781 个油水分离器滤芯更换VOE14536511 1 个液压油回油滤芯更换250小时 SA1040-20410 1 个液压油先导滤芯更换250小时 SA1030-614601 个回转减速箱油更换500小时 沃尔沃特级柴机油VDS-3 1.1 升行走减速箱齿轮油更换500小时沃尔沃重负荷齿轮油GL-5 EP1.3 升 X 2空气外滤芯更换外滤芯因视工况定期清洁,清洁6次后必须更换;如果滤芯破损,应及时更换 VOE14519261 1 个液压油更换沃尔沃XD3000液压油130 升(油箱90升)液压油吸油滤网清洗或更换VOE14531069 1 个液压油箱呼吸器更换SA1040-20311 1 个空气内滤芯更换内滤芯不能清洁,如果滤芯破损,应及时更换VOE14519262 1 个回转内齿圈润滑脂更换沃尔沃2号极压锂基脂每6000小时冷却液更换注意:不能和沃尔沃绿色冷却液及其它任何防冻液混合!最多不超过4年沃尔沃VCS 黄色冷却液12.1 升EC55B 挖掘机维护保养周期表使用破碎锤时,液压油油品和滤芯的更换时间减半定期更换滤芯及油品项目每250小时使用破碎锤时,所有液压滤芯的更换时间减半每2000小时每500小时每1000小时保养间隔维护保养内容规格或配件号数量发动机机油油位检查 沃尔沃特级柴机油VDS-3发动机冷却液位检查沃尔沃VCS 黄色冷却液液压油油位检查 沃尔沃XD3000液压油油水分离器底部放残水清洁空气滤清器外壳检查交流发电机皮带张紧力 VOE148812761个履带板紧固螺栓检查柴油箱底部放残水和沉积物 柴油箱容积260 升大小臂/铲斗连接销轴的润滑油缸连接销轴的润滑每100小时履带张紧度检查和调整蓄电池电解液液位检查如果液位过低,须加注蒸馏水空调预过滤器清洁VOE14503269 1 个回转减速箱齿轮油位检查沃尔沃重负荷齿轮油GL-5 EP 行走减速齿轮油位检查沃尔沃重负荷齿轮油GL-5 EP回转轴承润滑脂加注 沃尔沃2号极压锂基脂检查风扇皮带 VOE11709634 1 个回转内齿圈润滑脂检查 沃尔沃2号极压锂基脂9升发动机散热器翅片清洁液压油冷却器翅片清洁空调冷凝器翅片清洁检查冷却液特性每1500小时检查调整气门间隙根据工况定期清洁空气外滤芯清洁VOE11110283其余项目请具体参照《操作员手册》 检查液压油油位:1. 将设备放置于平地上,暖机至液压油油温在50℃左右;2. 铲斗油缸完全伸出,小臂油缸完全缩回,将铲斗放至地面(如右图所示);3. 放下安全手柄,然后停止发动机, 移动操作手柄释放液压系统内部压力;4. 检查液压油油位,正常油位在测量管的中部。

轴承检查方法

资料范本本资料为word版本,可以直接编辑和打印,感谢您的下载轴承检查方法地点:__________________时间:__________________说明:本资料适用于约定双方经过谈判,协商而共同承认,共同遵守的责任与义务,仅供参考,文档可直接下载或修改,不需要的部分可直接删除,使用时请详细阅读内容对轴承的定期检查对设备的定期检修,运转检查及外围零件更换时被拆卸下来的轴承进行检查,以次判断可否再次使用或使用情况的好于坏。

要仔细调查和记录被拆下来的轴承和外观情况,为了弄清和调查润滑剂的剩余量,取样以后,要很好地清洗一下轴承。

其次检查滚道面,滚动面和配合面的状况以及保持架的磨损状态等有无损伤和异常情况。

判断轴承可否再次使用,要在考虑轴承损伤的程度,机器性能、重要性、运行条件、检查周期等以后再来决定。

检查结果,如果发现轴承有损伤和异常情况时,伤一节的内容查明原因,制定对策。

另外,检查结果,如果有下面几种缺陷的话,轴承就不能再用了,需要更换新的轴承.a.内外圈、滚动体、保持架其中任何一个有裂纹和出现碎片的。

b.内外圈、滚动体其中任何一个有剥离的。

c.滚道面、挡边、滚动体有显著卡伤的。

d.保持架的磨损严重或铆钉松动厉害的.e.滚道面、滚动体生锈和有伤痕的。

f.滚动面、滚动体上有显著压痕和打痕的。

g.内圈内径面或外圈外径上有蠕变的。

h.过热变色厉害的。

i.润滑脂密封轴承的密封圈和防尘盖破损来严重的。

(1)、运转中检查与故障处理运转中的检查项目有轴承的滚动声、振动、温度、润滑的状态等,具体情况如下.一、轴承的滚动声采用测声器对运转中的轴承的滚动声的大小及音质进行检查,轴承即使有轻微的剥离等损伤,也会发出异常音和不规则音,用测声器能够分辨。

二、轴承的振动轴承振动对轴承的损伤很敏感,例如剥落、压痕、锈蚀、裂纹、磨损等都会在轴承振动测量中反映出来,所以,通过采用特殊的轴承振动测量器(频率分析器等)可测量出振动的大小,通过频率分不可推断出异常的具体情况。

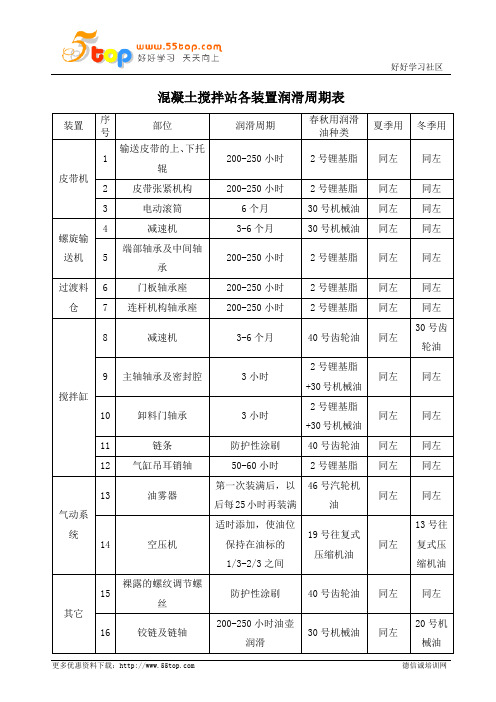

混凝土搅拌站各装置润滑周期表

混凝土搅拌站各装置润滑周期表

装置序

号

部位润滑周期

春秋用润滑

油种类

夏季用冬季用

皮带机1

输送皮带的上、下托

辊

200-250小时2号锂基脂同左同左

2 皮带张紧机构200-250小时2号锂基脂同左同左

3 电动滚筒6个月30号机械油同左同左

螺旋输送机4 减速机3-6个月30号机械油同左同左5

端部轴承及中间轴

承

200-250小时2号锂基脂同左同左

过渡料仓6 门板轴承座200-250小时2号锂基脂同左同左

7 连杆机构轴承座200-250小时2号锂基脂同左同左

搅拌缸

8 减速机3-6个月40号齿轮油同左

30号齿

轮油9 主轴轴承及密封腔3小时

2号锂基脂

+30号机械油

同左同左10 卸料门轴承3小时

2号锂基脂

+30号机械油

同左同左

11 链条防护性涂刷40号齿轮油同左同左

12 气缸吊耳销轴50-60小时2号锂基脂同左同左

气动系统13 油雾器

第一次装满后,以

后每25小时再装满

46号汽轮机

油

同左同左14 空压机

适时添加,使油位

保持在油标的

1/3-2/3之间

19号往复式

压缩机油

同左

13号往

复式压

缩机油

其它15

裸露的螺纹调节螺

丝

防护性涂刷40号齿轮油同左同左16 铰链及链轴

200-250小时油壶

润滑

30号机械油同左

20号机

械油。

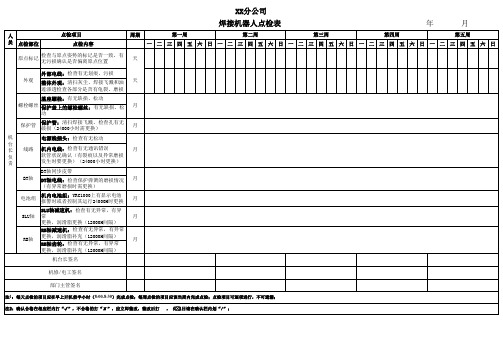

安川焊接机械手点检表

月

RB轴齿轮:检查有无异常,有异常

更换,润滑脂补充(12000H间隔)

机台长签名

机修/电工签名

部门主管签名

注1:每天点检的项目应在早上开机前半小时(8:00-8:30)完成点检;每周点检的项目应该当周内完成点检;点检项目可逐项进行,不可遗漏; 注2:确认合格在相应栏内打“✔”,不合格的打“✘”,应立是否有龟裂、磨损

基座螺栓:有无缺损、松动 螺栓螺丝 保护盖上的螺栓螺丝:有无缺损、松 月

动

保护管

保护管:清扫焊接飞溅、检查孔有无 破损(24000小时需更换)

月

机

电源线插头:检查有无松动

台

长 线路 机内电线:检查有无通讯错误

月

负

软管状况确认(有裂痕以及异常磨损

责

发生时要更换)(24000小时更换)

BT轴同步皮带 BT轴 BT轴电线:检查保护弹簧的磨损情况 月

(有异常磨损时需更换)

电池组

机内电池组:YRC1000上有显示电池 报警时或者控制其运行24000H时更换

月

SLU轴减速机:检查有无异常,有异

SLU轴 常

月

更换,润滑脂更换(12000H间隔)

RB轴减速机:检查有无异常,有异常

RB轴 更换,润滑脂补充(12000H间隔)

XX分公司

焊接机器人点检表

年

月

人 员 点检部位

点检项目 点检内容

周期

第一周

第二周

第三周

第四周

第五周

一二三四五六日一二三四五六日一二三四五六日一二三四五六日一二三四五六日

原点标记

检查与原点姿势的标记是否一致、有 无污损确认是否偏离原点位置

天

外部电线:检查有无划痕、污损 外观 整体外观:清扫灰尘、焊接飞溅和油 天

润滑周期表

主机 主减速机 主辊液压站 辅辊液压站 主辊润滑站 辅传减速机 卸料器 选粉机减速机 磁鼓分离器 主辅辊轴承 选粉机轴承 卸料器轴承

美孚XMP320 6个月 美孚26#抗磨液压油 6个月检查油质 美孚26#抗磨液压油 6个月检查油质 美孚XP320 6个月 美孚XMP220 6个月 美孚SHC629 3个月 美孚SHC630 3个月 美孚SHC634 3个月 LGEV2 每天 LGHB2 每天 美孚78 1个月

根据油位补油 根据油位补油 首次运行5பைடு நூலகம்0小时换油 班班检查补油 班班检查补油 班班检查补油

班班检查补油 班班检查补油 班班检查补油 随时补油 白班检查油杯,补油 停机后检查油位,补油 班班检查补油 班班检查补油 班班检查补油

班班检查补油, 班班检查补油, 班班检查补油, 班班检查补油, 班班检查补油, 班班检查补油, 班班检查补油, 班班检查补油, 班班检查补油, 班班检查补油,

220#齿轮油 3个月 二硫化钼油脂 5天

油品名称

加油周期

加油时间 责任人

备注

3#锂基脂 220#齿轮油 3#锂基脂 220#齿轮油

15天 低于油尺低限 15天 3个月

班班检查补油 班班检查补油

二硫化钼油脂 5天 3#锂基脂 220#齿轮油 220#齿轮油 美孚XMP320 废油 3#锂基脂 46#汽轮机油 46#机械油 46#汽轮机油 46#汽轮机油 220#齿轮油 46#机械油 46#机械油 3#锂基脂 220#齿轮油 3#锂基脂 220#齿轮油 3#锂基脂 220#齿轮油 220#齿轮油 3#锂基脂 3#锂基脂 220#齿轮油 3#锂基脂 220#齿轮油 3#锂基脂 220#齿轮油 空压机专用油 5天 3个月 低于油尺低限 低于油尺低限 5天 1个月 3个月 3个月 3个月 3个月 3个月 3个月 15天 3个月 5天 3个月 10天 3个月 3个月 10天 10天 3个月 10天 3个月 10天 3个月 一周 班班检查补油, 班班检查补油, 班班检查补油, 白班检查补油 班班检查补油,

设备润滑------周期表

注油点数 (个/台)

润滑油牌号

润滑方 注油 检查 换油 式 周期 周期 周期

备注

减速机轴承

1

ZG-3钙基润滑脂 涂抹

1月

每周

12月

定期检查及时加 油

7 斗式提升机

TH250

传动轴承 张紧轴承 减速机 电动机 减速机轴承

2 2 1 2 1

ZG-2钙基润滑脂 ZG-2钙基润滑脂

L-LCK220 ZG-3钙基润滑脂 ZG-3钙基润滑脂

序号 设备名称 1 埋刮板输送机

规格型号 RMSM320 XWD9-89-11KW

设备润滑周期表

注油 部 位 名 称

注油点数 (个/台)

润滑油牌号

润滑方 注油 检查 换油 式 周期 周期 周期

备注

齿轮减速器 转动轴承 电动机 拉紧装置导轨 拉紧装置调节螺杆

1 2

2

N320齿轮油 填入 ZG-3钙基润滑脂 涂抹 ZG-3钙基润滑脂 涂抹 ZG-3钙基润滑脂 涂抹 ZG-3钙基润滑脂 涂抹

1#锂基润滑脂 压力加注

1#锂基润滑脂 压力加注

VG220

填入

ZG-3钙基润滑脂 涂抹

1月 1月 1月 6月

每周 每周 每周

12月 12月 12月 6月

定期检查及时加 油定期检查及时加 油定期检查及时补 油定期检查及时加 油

18 星型卸料装置

GW-6 XLD2-59-0.55

Y80M1-4

轴承座 减速机 电动机 联轴器

序号 24

设备名称 水泵

规格型号 40FPZ-18

设备润滑周期表

注油 部 位 名 称

注油点数 (个/台)

电动机

2

润滑油牌号 3#钙基润滑脂

注油周期

设备名称 皮带机各类滚筒 电气设备电机 机电设备减速机 小绞车滚筒 托绳轮 溜子尾轮 压风机 主排水泵电机 煤机摇臂 煤机行走及齿轮传动箱 主通风机 主提升绞车机械部位 液压站 电机轴承 轴承 腔体内部 两端轴承 注油部位 两端轴承 两端轴承 腔体内部 腔体内部 两端轴承 两端轴承 注油周期 15天 每月 每月 每月 15天 每周 每月检查补油一次,4个月换油一 次 3个月 2个月 2个月 2个月 6个月补油一次,每年换油一次 注油量 轴承内腔的2/3 轴承内腔的2/3 箱体齿轮上平面 箱体齿轮上平面 轴承内腔的2/3 轴承内腔的2/3 备注 定期检查,根据实际情况及时补油 定期检查,根据实际情况及时补油 定期检查,根据实际情况及时补油 定期检查,根据实际情况及时补油 定期检查,根据实际情况及时补油 定期检查,根据实际情况及时补油 定期检查,根据实际情况及时补油 轴承内腔的2/3 摇臂放平时加到中心平 面 箱体中心平面 每次60g,轴承空隙填满 轴承空隙填满 定期检查,根据实际情况及时补油 定期检查,根据实际情况及时补油 定期检查,根据实际情况及时补油 定期检查,根据实际情况及时补油 定期检查,根据实际情况及时补油 定期检查,根据实际情况及时补油

每月检查注油一次,每年换油一 次 注:其他未尽事项以设备说明书中设备使用维护要求填写。

电梯使用维护保养各部件润滑周期表

润滑周期

润滑部位

润滑方式

使用润滑剂名称

备注

1

周

制动器销轴

油壶

20’机油

2

导向轮,轿顶轮.对重轮轴

油脂

钙基润滑脂

每年清洗更换一次

3

轿厢门和层门滑轮

油脂

钙基润滑脂

半年清洗更换一次

4

自动门机构传动装置(轴承,轮槽)

油杯

钙基润滑脂

半年清洗一次

5

自动门机构杠杆系统销槽

油壶

20’机油

6

安全触板销轴

油壶

20’机油

7

门锁开关销轴

油壶

20’机油

8

月

蜗轮,蜗杆轴滚动轴承

油杯

钙基润滑脂

每年清洗更换一次

9

电动机滚动轴承

油杯

钙基润滑脂

10

限速器销铺和涨绳纶

油杯

钙基润滑脂

11

极限开关销

油壶

20’机油

12

极限开关绳轮

油杯

钙基滑脂

13

滚动导靴轴承

油杯

钙基润滑脂

14

门导轨

油壶

30’机油

15

安全钳传动杆

油壶

20’机油

16

安全钳

26

油压缓冲器

油壶

与原油剂相同

每年清洗更换

27

极限钢丝绳,补偿绳

手抹

钙基润滑脂

28

一年

曳引机减速器

油池

30#齿轮油,24#,38#汽缸油

每年清洗更换

29

不定

制动器电磁铁可动铁芯

灌注

石墨粉或铅笔芯研粉

电梯使用维护保养各部件润滑周期表

干混砂浆站设备润滑油(脂)规定

矿产资源开发利用方案编写内容要求及审查大纲

矿产资源开发利用方案编写内容要求及《矿产资源开发利用方案》审查大纲一、概述

㈠矿区位置、隶属关系和企业性质。

如为改扩建矿山, 应说明矿山现状、

特点及存在的主要问题。

㈡编制依据

(1简述项目前期工作进展情况及与有关方面对项目的意向性协议情况。

(2 列出开发利用方案编制所依据的主要基础性资料的名称。

如经储量管理部门认定的矿区地质勘探报告、选矿试验报告、加工利用试验报告、工程地质初评资料、矿区水文资料和供水资料等。

对改、扩建矿山应有生产实际资料, 如矿山总平面现状图、矿床开拓系统图、采场现状图和主要采选设备清单等。

二、矿产品需求现状和预测

㈠该矿产在国内需求情况和市场供应情况

1、矿产品现状及加工利用趋向。

2、国内近、远期的需求量及主要销向预测。

㈡产品价格分析

1、国内矿产品价格现状。

2、矿产品价格稳定性及变化趋势。

三、矿产资源概况

㈠矿区总体概况

1、矿区总体规划情况。

2、矿区矿产资源概况。

3、该设计与矿区总体开发的关系。

㈡该设计项目的资源概况

1、矿床地质及构造特征。

2、矿床开采技术条件及水文地质条件。

润滑脂(干油)集中润滑系统

润滑脂(于油)集中润滑系统特点:(1)供脂量精确,避免不必要的浪费;(2)供脂时间准确,防止摩擦副润滑不足;(3)自动化程度高,可节省人力和减轻劳动强度;{4)系统工作可靠性高,可避免漏加润滑脂造成的摩擦功耗增加和设备磨损破坏;(5)设备投资较大.润滑脂润滑特点:粘着性强、润滑持续时间长、流动性差、无法循环使用。

要求:定时间,定消耗量补充.足够的润滑脂,保持良好的润滑状态:避免过量而造成浪费,污染.必须保证:定时、定量供脂.第一节干油集中润滑系统的组成和工作原理干油集中润滑系统组成:一般由润滑脂泵(于油泵),润滑脂过滤器,压力表、换向装置、输脂主管、给油器,输脂支管等组成,一、双线非顺序式干油集中润滑系统(1)双线非顺序式给油器工作原理给油器工作原理如下:Ⅱ管高压一进入给油器配油腔下腔一推动配油柱塞3向上移动一配油腔下腔与下通道接通,将上通道与出脂口A接通一H管经配油腔下腔一下通道进人压油腔下腔一推动压油柱塞2向上移动一将压油腔上腔的润滑脂经上通道、出脂口A送人连接A口的摩擦副支管.供脂主管压力每交替变化一次,即完成一次供脂动作.供脂量由压油腔的直径和压油柱塞的行程决定.指示杆6与压油柱塞2为刚性连接,通过调节螺丝8在护罩7上的位置,可以改变指示杆6的行程,从而改变压油柱塞2的行程,而达到改变供脂量,在护罩7通过视窗观察指示杆6的运动情况,判定给油器的工作情况。

(2)手动干油站工作原理手动于油站由人工驱动的柱塞式油泵,换向阀,储脂筒,压力计、单向阀、过滤器和手摇柄等组成。

、工作原理如下:干油站的手摇柄与小齿轮1联接,摇动手摇柄一小齿轮带动齿条柱塞2左右往复运动。

柱塞2向左运动,单向阀3关闭,压力脂将左腔的单向阀4顶开,润滑脂在柱塞的压迫下经过换向阀6,进人主脂管Ⅱ.当所有的给油器工作完毕后,随着柱塞式油泵不断工作主腊管Ⅱ内的压力迅速升高,通过压力表可观察到主脂管Ⅱ内66压力值。

当主脂管Ⅱ内的压力达到定值时,表明所有的给油器工作完毕,一次供脂过程已经结束。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

补充润滑脂的间隔时间

正常运行状态下补充特勃仕润滑脂的间隔期可视为轴承转速n和某类轴承的内径d的函数,见图表1。

该图表适用于正常负荷下固定机器水平轴上的轴承,温度不超过70℃,采用优质特勃仕锂基润滑脂。

考虑到滑脂随温度升高会加速老化,建议温度超过70℃时,每升高15℃,所列出的滑脂补充间隔期必须减半,但滑脂的最大运行温度不能超过表所列的温度。

温度低于70℃时,间隔可以延长。

但随运行温度的下降,滑脂基油渗出困难,所以即使在低温度,亦不应该将时间间隔延长至二倍以上,补充润滑的时间不要超过30000小时,对竖直轴上的轴承,图中所得时间亦必须减半。

对于孔径大于或等于300mm的大型滚子轴承,只有当轴承补充润滑比图表中要求更频繁时,才能获得较高的负荷能力。

因此,图表中以虚线表示。

若遇这种情况,由于技术或经济原因,都应采取连续润滑。

若工作条件正常,即无外部热量作用于轴承时,注脂量可由下式求得。

(间隔性补充润滑的注脂量将在以后章节中涉及)

Gk=(0.3~0.5)D B ×10-4

式中

Gk=连续供脂时的注脂量, g/h,

D=轴承外径, mm

B=轴承总宽度(推力轴承为重高度H),mm。