电刷镀镀液配方

电刷镀的设备、镀液配方及应用

。

电 刷 镀 主 要 用 于 强 化 和

、

提高工件的表面性能,能赋予工件装饰性外观 、耐蚀性 、抗磨损性 ,以及特殊 的光

电 、磁 、热 等 性 能 , 也可 以改变工件尺 寸,改善 机械配合 ,修 复因超差或 磨损而 报废 的工件 , 已在航 空航天 车 辆 船 舶 、

、

石 油化工 、纺织 印染 、工程机械 、电子 电力 、文物修复 、工艺品装饰 等方面获得大量应用

REN J i — h u a

文献 标志码 :B

文章编号 :1 0 0 4

—

2 27 X( 2 01 7 )1 2—0 6 3 2~ l l

—

Equi p me n t s ,b a t h c om po s i t i o ns a nd a ppl i c a t i o ns o f e l e c t r o — br u s h pl a t i ng/ /W A NG Zo n g

o f t i n c o a t i n g e l e c t r o p l a t e d o n c o n d u c t i v e c o n t a c t o f c a p a c i t o r

.

a i r i n g

‘

Ke ywo r ds : e l e c t r o — b r u s h pl a t i n g ;p e n pl a t e r ; b a t h c o mp o s i t i on ; me t a l ; a l l oy ; p r e t r e a t me n t

,

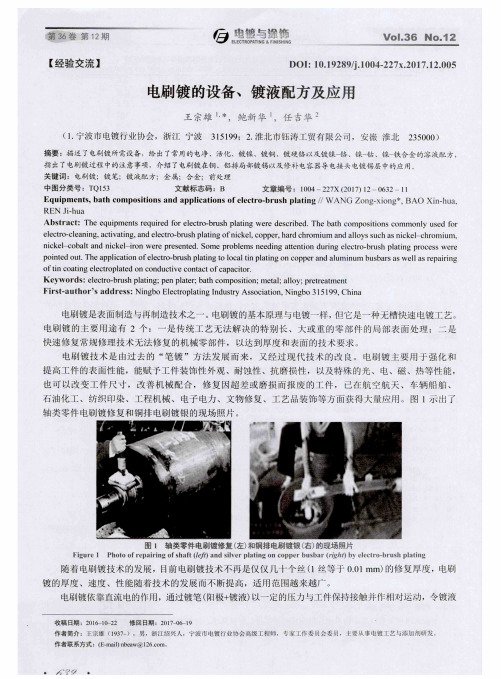

电刷镀是表面制造与再制造技术之一。 电刷镀的基本原理 与电镀一样 , 但它是一种无槽快速 电镀工 艺 快速修复常规修理技术无法修复 的机械零部件 ,以达到厚度和表面 的技术要求

电镀液配方分析

电镀液配方分析电镀液配方分析密度包括质量密度和相对密度。

质量密度是指物质单位体积的质量。

它与物体的体积和质量之间的关系可以用下式表示:Ρ=(2-3-1)式中ρ—质量密度(g/cm3或kg/dm3)m—物质的质量(g或kg)v—物质的体积(cm3或dm3,其单位与质量单位相对应)。

相对密度是指在共同的特定条件下,第一物质的质量密度ρ1与第二物质的质量密度ρ2之比,常用d表示:d=(2-3-2)因此,只要知道了物质的质量密度就可根据式(2-3-2)求得。

同时,也可根据式(2-3-1),求算物质的质量或体积。

这样对一些液体试剂,尤其是有腐蚀性的试剂,如在电镀中常用的浓硝酸、浓硫酸、浓盐酸等,因称量的质量和起质量密度,计算出相应体积,然后再量取一定体积的该试剂。

这样操作简捷快速,可减少对设备的腐蚀。

[例1]要配制25g/L的硫酸溶液50L,问应量取质量密度为1.84g/cm3、质量分数浓度为98%的浓硫酸多少体积?解:要求欲量取的体积,首先计算所需浓硫酸的质量m,m=25g/L×50L×1/0.98=1275.5g 根据式(2-3-1),v===693.2cm3l只要用量筒量取693.2ml浓硫酸,用水稀释至50L即可。

由上可知,要进行质量与体积的折算,首先需知液体的质量密度,而液体的质量密度可以由密度计直接测得。

质量密度测量密度计是一个封闭严密的玻璃管,管的上端一段细长,中间一段胶粗,下端有一个装着水银或者铅粒的玻璃泡。

因为其重心靠近下端,所以能竖直地浮在液体内。

上部的细长筒内附有纸做的刻度尺,液面所对应的标尺上的数字就是该溶液的质量密度和相应的波美度值。

把密度计放在密度不同的液体内,它沉入的深度不同。

液体的密度越大,密度计沉入的深度越小,这种下沉深度的大小与密度有一定的反比关系,因而密度计上的刻度可直接指示液体密度,使用起来很方便。

在生产中,有时用波美度(O Be’)来表示密度。

钻具螺纹电喷镀工艺所用镀液配方

钻具螺纹电喷镀工艺所用镀液配方

1.电净液

称量氢氧化钠25g、无水碳酸钠22g、磷酸钠50g、氯化钠2g,置于1000ml 烧杯中,加入500ml蒸馏水搅拌溶解后,再加蒸馏水稀释到1000ml。

2.2#活化液

称量盐酸21ml、氯化钠140g,置于1000ml烧杯中,加入500ml蒸馏水搅拌溶解后,再加蒸馏水稀释到1000ml。

3. 3#活化液

称量柠檬酸三钠140g、柠檬酸94g、氯化镍3g,置于1000ml烧杯中,加入600ml蒸馏水搅拌溶解后,再加蒸馏水稀释到1000ml。

4.碱性铜镀液

称量硫酸铜250g,置于1000ml烧杯中,加入600ml蒸馏水搅拌溶解后,缓慢加乙二胺150ml,同时不断搅拌均匀,冷却至室温后用乙二胺调PH到9.7,再加蒸馏水稀释到1000ml。

5.喷镀镍镀液

称量硫酸镍300g、氯化镍3g置于1000ml烧杯中,加200ml蒸馏水,再加150ml氨水搅拌溶解;补加蒸馏水300ml,再加100g柠檬酸三铵、30g乙酸铵,搅拌溶解,冷却到室温用氨水调PH到7.5,再加蒸馏水稀释至1000ml。

6.喷镀锡镀液

称量氯化亚锡145g,柠檬酸140g,酒石酸20g于1000ml烧杯中,加蒸馏水溶解,再加入90ml乙二胺搅拌至全溶透明,加蒸馏水至1000ml。

用乙二胺调PH到7.5~8。

电镀铬液的管理方法

电镀铬液的管理方法保证铬槽溶液配比浓度正确、稳定一致,是获得结构紧凑的镀铬层、提高铬层质量的重要环节。

因此,首先要做到铬液的各种化学成分纯,且配比要精确。

1、镀铬溶液的成分镀铬溶液的基本成分是铬酐和硫酸,按铬酐浓度可分为低、中、高浓度3种,凹版镀铬采用的都是中浓度镀铬液,即铬酐浓度为180~250g/L的镀液。

铬酐含量为250g/L、硫酸根含量为2.5g/L的镀液称为标准镀铬液,多用于镀硬铬。

多数制版公司的镀铬液组成成分如下:①铬酐(CrO3),含量为190~250g/L。

②硫酸(H2SO4),含量为1.9~2.5g/L。

铬酐与硫酸的比值为:CrO3∶H2SO4=100∶1,实际生产条件不同,比值会在100∶(0.8~1.2)波动。

2、镀铬溶液的配制①将计算量的铬酐放入槽中,加入总体积三分之二的去离子水,加热至50~60℃,边加热边搅拌溶液,然后稀释至总体积。

因工业用铬酐含有0.4%左右的硫酸根,应取样分析后,再添加化学纯硫酸至工艺规范,搅拌均匀。

②在镀铬过程中,阴极反应如下:2H++2e→H2↑Cr2O7-2 +8H++6e→Cr2O3+4H2O③配置镀铬液所用的铬酐等原材料一定要纯,每批材料要稳定。

有些公司由于原材料不纯、不稳定,出了问题很难找出原因。

有的公司选用俄罗斯的铬酐,纯度较高;有的公司选用新疆产的铬酐,质量也不错。

铬酐含硫酸量不同,会使硫酸的用量配比有出入,应掌握其规律。

3、生产注意事项①注意铬酐浓度的影响一般镀液的铬酐浓度在190~250g/L范围内变化,随着铬酐浓度升高,镀液导电率提高,覆盖能力亦有提高,而阴极电流效率降低。

加入某些添加剂后,浓度影响降到次要位置。

通常镀液浓度可由比重法测定,铬酐含量与波美度的关系如表3所示。

②注意硫酸浓度的影响在镀铬过程中,硫酸起着催化剂的作用,溶解碱式铬酸盐胶膜,使铬能顺利析出。

硫酸浓度对铬层质量影响很大,重要的是铬酐和硫酸的比值,而不是硫酸的绝对含量。

提高镀层耐腐蚀性的电镀镍合金溶液配方

提高镀层耐腐蚀性的电镀镍合金溶液配方

慧聪表面处理网:

特性:

(1)电镀镍溶液成分少,操作简便,镀层光亮度好。

(2)采用本品镀液解决了镍磷合金镀层分散能力差的问题(即低流密度区漏镀的问题)。

(3)具有优异的耐蚀性,采用本品镀液的优选配方得到的镀层与相同厚度的普通镍镀层相比,无论是否镀铬,其中性盐雾试验时间都延长了3倍。

用途与用法:本品主要应用于镀镍

配方(g)

制作方法:将各组分加水溶解,调节pH为2~2.5、定容至1L即得本品。

注意事项:本品各组分质量(g)配比范围为:镍盐10~400,亚磷酸10~100,硼酸10~50,有机羧酸或其盐类10~100,不饱和烃的羟基羧酸5~8,水加至1L。

所述镍盐为氨基磺酸镍或硫酸镍。

所述不饱和烃的羟基羧酸由羟甲基丙烯酸或羟乙基丙烯酸中的一种或两种组成。

所述有机羧酸为酒石酸、丁二酸或乙二酸;所述盐类为酒石酸钾钠。

所述电镀镍溶液的工作温度为60~65℃。

所述电镀镍溶液的pH为2~2.5。

pH过高磷不易沉积,pH过低则导致分散能力差。

电镀铜液配方

电镀铜液配方电镀铜液配方是指用于电镀铜的特定的液体混合物,它用于将基体上的层压上更厚的铜。

这种液体混合物称为电镀铜液体。

通过添加一定的添加剂,可以使电镀铜液体具有良好的性能,从而可以在电镀过程中实现良好的结果。

电镀铜液体是一种有机(含磷和氧化物)的混合物,这种混合物在溶液中的构成主要由氯化物、氯代磷酸盐、氧化物和亚磷酸盐等构成。

对于电镀铜液体的添加剂,应根据不同的铜电镀工艺和材料要求,选择不同的添加剂,这些添加剂包括乳化剂、稳定剂、疏松剂、抑制剂等。

电镀铜液具有高效抑制性材料表面静电聚集和抗粒化,具有良好的稳定性和可溶性,可提高电镀成膜质量,可有效地增加铜电镀层厚度。

此外,电镀铜液体还可以提高电镀层表面光洁度和抗磨损性,改善涂层的耐腐蚀性和涂层的抗烧蚀性。

电镀铜液配方的制备由4个步骤组成,主要步骤包括:制备原料、添加剂的步骤、温度的控制和调节液体的步骤。

首先,在制备原料时,需要使用质量较高的原料,例如电镀需要使用高纯度的铜,添加剂的添加也需要用高品质的原料,以确保液体的稳定性和可用性。

其次,在添加剂的步骤中,需要根据不同的电镀工艺和材料要求,选择不同的添加剂,对液体质量有很大的影响,这些添加剂包括乳化剂、稳定剂、疏松剂、抑制剂等。

第三,在温度的控制方面,需要把液体加热到所需的温度,并保持温度的稳定,以确保液体的稳定性和质量。

最后,在调节液体的步骤中,需要控制pH值、盐度、结晶温度等,以保证液体性能的稳定性和可用性。

总之,制备高品质的电镀铜液体要通过上述4个步骤,遵循规范合理地添加原料和添加剂,正确地控制温度和调节液体,以保证液体的质量和性能。

电镀铜液体的应用广泛,由于其可用性、稳定性和成膜性能好的特点,可以用在电子、家用电器、汽车制造等行业。

因此,电镀铜液体的配方具有重要的实际意义,可以有效提高铜电镀涂层的性能,进而提高生产效率。

电镀铜液配方的选择和使用至关重要,不同的工艺要求和材料要求,都会影响最终的涂层质量和性能。

详解:锌合金电镀工艺流程及镀液配方与退镀方法

详解:锌合金电镀工艺流程及镀液配方与退镀方法摘要:归纳了锌合金前处理的一般工序,包括研磨/抛光、除油、超声波除蜡等。

介绍了常见的锌合金电镀铜–镍–铬及镀金的工艺,以及某公司在锌合金件上电镀仿金、铬、古铜、黄古铜、红古铜、珍珠镍等工艺的流程及镀液配方。

给出了锌合金上铜、镍、铬镀层的退除方法。

1·前言锌铝压铸件是一种以锌为主要成分的压铸零件。

这种零件表面有一层很致密的表层,里面则是疏散多孔结构,又是活泼的两性金属。

所以,只有采用适当的前处理方法和电镀工艺,才能确保锌合金上的电镀层有良好的附着力,达到合格品的要求。

2·电镀用锌合金材料[1]电镀常用的锌合金材料为ZA4–1,其主要成分为:铝3.5%~4.5%,铜0.75%~1.25%,镁0.03%~0.08%,余量为锌,杂质总和≤0.2%。

而925牌号的锌合金含铜量高,也易于电镀。

通常,锌合金的密度为6.4~6.5g/cm3,若密度<6.4g/cm3,电镀后易发生起泡和麻点。

总之,选材时务必严格把关。

另外,压铸时模具必须设计合理,避免给电镀带来难以克服的缺陷(如麻点)。

3·镀前处理3.1研磨、抛光切勿破坏致密表层,若暴露出内层多孔疏松结构,则无法获得结合力良好的镀层。

3.2除油锌合金对酸、碱敏感,选择去油剂时应有所要求。

常用E88锌合金电解除油粉或SS浸洗除油粉(安美特公司产品)。

3.3超声波除蜡高档产品常选用“开宁”公司的锌合金除蜡水。

3.4阴极电解除油常用E88或ES锌铸件电解除油粉。

自配的除油剂必须加入适量的金属配位剂,防止金属沉积到零件表面,从而避免发花。

阴极电解除油时要采用循环过滤。

3.5工艺流程化学除油─超声波除油─电解除油─浸蚀活化(硫酸5~10mL/L+氢氟酸10~20mL/L,pH控制在0.5~1.5,视工件外形复杂性而定;室温,10~30s至刚开始全面反应产生气泡后立即取出零件,然后彻底清洗干净)。

实用电镀液配方与制备200例

实用电镀液配方与制备200例English Answer:Introduction.Electroplating is an essential process in various industries, including electronics, automotive, and jewelry manufacturing. The success of electroplating depends on the use of suitable electroplating solutions or electrolytes. These solutions contain metal ions, electrolytes, and other additives that facilitate the deposition of a metal coating on the surface of a substrate. In this article, we present 200 practical electroplating solution formulations and provide detailed instructions for their preparation.Electroplating Solution Formulations.The choice of electroplating solution formulation depends on the desired coating material, substrate, and application. Here are 200 common electroplating solutionformulations for different metals and substrates: 1. Acid Copper Electroplating Solution.Copper sulfate: 200 g/L.Sulfuric acid: 50 mL/L.2. Alkaline Copper Electroplating Solution. Copper cyanide: 30 g/L.Sodium cyanide: 50 g/L.Sodium hydroxide: 50 g/L.3. Gold Electroplating Solution.Gold chloride: 1 g/L.Potassium cyanide: 5 g/L.Potassium dihydrogen phosphate: 15 g/L.4. Nickel Electroplating Solution.Nickel sulfate: 240 g/L.Nickel chloride: 50 g/L.Boric acid: 30 g/L.5. Silver Electroplating Solution.Silver cyanide: 30 g/L.Potassium cyanide: 60 g/L.Sodium thiosulfate: 10 g/L.6. Zinc Electroplating Solution.Zinc sulfate: 300 g/L.Zinc chloride: 10 g/L.Boric acid: 30 g/L.Preparation of Electroplating Solutions.The preparation of electroplating solutions involves several steps:1. Dissolving the Metal Salt: Dissolve the appropriate metal salt (e.g., copper sulfate, gold chloride) in a portion of the deionized water.2. Adding Electrolytes: Add electrolytes (e.g., sulfuric acid, cyanide) to enhance the conductivity of the solution.3. Adjusting the pH: Adjust the pH of the solution using acids or bases to the desired range.4. Filtering the Solution: Filter the solution to remove any impurities or particulate matter.5. Additives: Add specific additives (e.g., brighteners, levelers) to modify the properties of the deposited coating.Safety Precautions.Electroplating solutions often contain hazardous chemicals. It is crucial to follow safety precautions when handling and preparing these solutions:Wear proper personal protective equipment (PPE), including gloves, goggles, and a lab coat.Work in a well-ventilated area or use a fume hood.Dispose of spent solutions and rinse water accordingto environmental regulations.Conclusion.Electroplating solutions play a vital role in the successful deposition of metal coatings. This articleprovides 200 practical electroplating solution formulations and detailed instructions for their preparation. By carefully following these formulations and safety guidelines, you can achieve high-quality electroplated coatings for various applications.Chinese Answer:前言。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

电刷镀镀液配方篇一:电刷镀新技术电刷镀技术概述(沈阳理工大学环境与化学工程学院马亚飞)摘要:本文简要介绍了镀技术的工艺特点、工艺过程、刷镀溶液及应用范围。

关键词:电刷镀刷镀溶液工艺钻头过程预处理应用引言电刷镀技术是表面工程技术和重新制造技术的重要组成部分,具有设备轻便、工艺灵活、镀覆速度快、耐腐蚀种类多等优点,被广泛广泛应用于机械零件的金属表面修复与强化,并取得了显著的经济效益。

电刷镀是由槽电镀技术发展而来,依靠电流的作用来获得所需金属镀层。

电刷镀使用专门研制的刷镀溶液、各种形式的镀笔,专用的电源。

在电刷镀过程中,镀笔光碟机的正极,作为阳极;被镀工件接电源负极,作为阴极。

镀笔前端通常高纯细石墨块作阳极材料,石墨块外面包裹棉花和耐磨的涤棉套,其上浸有镀液。

镀笔与工件以一定的速度作相对运动,镀液金属离子的中会在工件表面与阳极接触的各点上发生放电结晶。

随着时间延长,镀层厚度增加。

1.电刷云母的主要特点电刷镀与槽镀相比,有以下特点:1.电镀方式简化电刷镀是采用擦拭的方式快捷键完成电镀操作的,不用镀槽,因而了电镀在机械零件修理上的应用范围。

其优点是:(1)不需镀积的零件表面不必光滑用大量绝缘材料保护。

(2)被镀零件尺寸可以不受限制。

(3)修复零件时,凡是镀笔触及之处,均可镀上,同样适用于修复盲孔、深孔、键槽等难修部位。

(4)复杂部件只要局部分解即可繁杂方便地修理,减少了拆装工时,提高了效率(5)有利于牵制镀层厚度。

电刷镀操作者只要控制好电压,掌握好相对运动速度,就可获得均匀的镀层,而且可用不均匀电镀的方法矫正零件表面的锥度和不圆度,镀层尺寸能严格控制在公差范围内,电刷镀一般不需要机械加工。

2.多种自耗镀液电刷镀时,坩埚待镀表面镀金沉积的金属离子主要依靠镀液提供。

这种自耗镀液的优点是:早起不需要进行化验调整;镀液品种多,且不需要更多专用设备;电刷镀镀液的嵌入式范围广。

3.工艺特点(1)采用除油与电比学活化进行表面预处理,具有高效、优质和快速的特点。

(2)阳极镀笔与阴极工件有相对运动。

使用比槽镀大几倍到几十倍的电流密度(电刷镀电流密度可达500A/dm2 ,一般也在300~400A/dm2 之间),可以获得均匀、致密和结合良好的镀层,镀积速度比槽镀快5~5O倍。

4. 电刷镀设备简单电刷镀所用设备主要包括是电源和镀笔,与槽镀相比,结构简单,应用范围广。

特别适用于野外维修机械零件,对于不解体修理和局部修理也很有实际意义。

2.电刷镀溶液电刷镀溶液是决定镀层质量的钻头关键,根据在刷镀技术中所起的作用,电刷镀溶液分为三大类:预处理溶液、金属电镀溶液、退镀液。

1.预处理溶液预处理溶液用于金属工件电刷镀前的表面处理,有分析化学除油溶液溶液和活化液两种(1)电化学除油溶液(电净液):这种溶液是这种强碱性水溶液,其作用是利用电化学原理清洗工件表面的油污。

其工作参数为:PH值约为1l,工作电压4~6V,工件与镀笔的相对运动速度为6~16m/min。

清洗油污的原理是:通人电流后,被镀工件表面产生电化学作用,工件与镀笔始终处于相对运动状态,从而拿掉油污和氧化物。

(2)活化液:是用在工件刷镀前去除待镀表面氧化物(氧化膜)与疲劳层、活化基体金属表面的一种预处理反应物。

其主要作用是通过高分子作用,将金属工件待镀表面的氧化物、疲劳层、碳黑、金属毛刺等除掉,金属表面以便透出新鲜的金属表面,为电结晶提供极佳的基础。

2.金属电镀溶液金属电镀溶液是决定镀层性能和质量的重要溶液,电刷镀技术的优越性往往由这类镀液来体现。

(1)金属电镀溶液的主要特性a、金属离子浓度较高,电刷镀时可以采用较大电流密度,获得较快沉积速度。

b、镀液的使用温度范围比较宽,刷镀过程中,虽然温度变化范围较大,镀液沉积速度及镀层质量不受影响。

c、对于电流密度的变化不敏感。

d、镀液的性质相对较低。

e、镀液的深镀较佳能力与均镀能力较好。

(2)金属电镀混合物氨的性质和用途a、镍镀液:惯用的镍镀液有特殊特殊镍镀液、快速镍镀液、致密镍镀液、酸性镍镀液等。

特殊镍镀液:是第二种酸性镍镀液,镀液中金属镍离子的含量较高,镀液的沉积流速较快,常用于钢、不锈钢、铬、镍、强溶点金属等基体高金属表面的起镀镀层。

镀层厚度一般为1—3μm,镀层与基材间的结合相互之间强度差。

快速镍镀液:是一种仍偏碱性镍镀液,专用来修复工件尺寸。

其主要特点是沉积层速度快、性质稳定、镀层硬度较高、耐磨性好,是目前机械零件维修中应用较多的镀液之一。

快速镍镀液主要用做尺寸镀层、工作镀层和复合镀层,也可用于不锈钢抛光工件的起镀镀层。

在钢生物膜上刷镀时,为了提高镀层与基体铍金属的结合强度,可以先选用特殊镍镀液刷镀起镀层(底层)。

致密快速镍镀液:是用做工件恢复尺寸的一种沉积速度快、能构筑氯化钠厚镀层的偏碱性镍镀液。

镀液的主要特点是沉积速度高、镀液性质稳定、镀层结晶细密、应力小、硬度高、耐磨性好、抗腐蚀性能强,可以刷镀较厚的镀层。

如果工件的修复尺寸在1mm以内,则可以用致密快速镍镀液镀直接翻镀,而不可能需要镀复合镀层。

酸性镍镀液:为工件恢复尺寸用。

由于沉积速度快,所以能已经形成厚镀层,镀层结晶细密、硬度高、耐磨性能好、镀层应力小,可以刷镀尺寸刷刷镀层和复合镀层,可以在钢基体上为直接刷镀。

b、铜镀液是电刷镀技术中接点广泛应用的一种镀液,其主要品种有:碱铜镀液、高堆积碱铜镀液、致密铜镀液等。

碱铜镀液:主要用于为工件恢复尺寸。

这种镀液沉积物速度快、镀层结晶细密、孔隙率小、导电性好。

适用于铝、锌或铸铁等难镀金属工件上刷镀起镀层(底层),其镀层金属与基体金属有良好的结合强度。

维修机械零件时,用于刷镀过渡层或多层旨在改善材料表面理化性能的镀层。

碱铜镀液一般在一21℃左右凝固,加热到室温后才性能不变。

镀液的起镀温度为20~C左右较好。

由于镀层的安全管理厚度较小,所以这种镀液仅转作0.01~0.05mm的薄镀层。

高堆积碱铜镀液:这种镀液沉积速度快,能获得较厚的镀层,镀层应力小、不腐蚀基体材料,对钢不起浸蚀作用。

主要用途是:镀尺寸镀层;和致密快速镍镀液等配合,可刷镀复合镀层;在镀镉和扬的零件上上所充填凹坑;部件修补印刷线路板和电器零件等。

高速酸铜镀液:这种镀液性质更稳定,沉积速度快、镀层结晶细密、光亮平整、应力小,可以刷镀较厚的银镀层,主要用来为机械零件恢复尺寸半外形尺寸光亮铜镀液:这是一种刷镀装饰性镀层的酸性铜镀液。

主要好处是具有良好的均镀能力典型和深镀能力,性质比较稳定,镀层呈金黄色,有着良好的金属光泽,结晶细密、抗腐蚀性好。

这种镀液多用于钢、铝等金属材料的工件上刷镀装饰镀层。

致密碱铜镀液:多用于为机械零件刷镀尺寸镀层和复合镀层。

c、铟镀液是一种碱性镀液,反应物性质比较稳定,适用工作电压为8~12V,相对运动速度为6~16m/min。

镀层结晶细密、呈银白色,是一种较软的合金镀层。

铟镀层有自润滑性和良好的减磨性、抗腐蚀性,是一种良好的密封材料和轴承微粒表面材料,广泛用于修复垫片。

d、金镀液是一种碱性溶液,性质比较稳定,金离子浓度约lOOg/L.适用电压为3一IOV,相对运动速度为4—12m/min 镀层结晶细密、应力小、孔隙率低、镀层硬度高、耐磨性好,主要用于刷镀装饰性镀层,也可作为活动的电接触点或要求频繁插接的滑动触头“润滑剂”(如转换开关和某些印刷电路板的触点)。

e、银镀液是一种碱性溶液,溶液性质稳定。

金属离子浓度较高,为200g/L,适用工作电压为8~24V,相对运动速度为6—1 8m/min。

镀液沉积速度较快,镀层结晶细密,具有良好的导电性、导热性、易钎焊、易抛光,有很强的反光能力,主要用于在导电器件上刷镀导电镀层。

3、退镀液退镀液主要积极作用是退除被镀工件表面在刷镀时出现的不符合要求部分或全部镀层;退除需要重新刷镀的磨损工件表面的旧镀层。

退镀液有选择性,不同基体材料上的不同镀层应该采用不同的退镀液。

退镀液的主要包括特点是:选择性好,对碳钢基体不产生过度腐蚀,安全可靠,速度快,效率高,容易维护和使用。

3.电刷镀工艺1、镀前预处理镀前预处理根据方法和原理的不同可分为机械处理和数学方法化学处理两类,其目的是除油、除锈、去除金属表面疲劳层、活化金属表面。

(1)机械处理:其目的是去除工件表面的锈蚀和加工痕迹,提高工件待镀表面光洁度,机械处理包括磨光、抛光、滚光、刷光等。

电力设备电刷镀过程中常用的机械处理是磨光和抛光。

(2)化学(电化学)处理:包括除油、活化、除锈等。

除油电刷演算法镀前的除袖方法有三种:擦拭除油一主要用于油荷非常多较多的工件除去大量油污;醇类除袖一采用丙酮、酒精、汽油等有机溶剂清洗工件表面除去油污;电化学除油一用电化学原理清除工件表面外壳的油污。

电化学除油是第二种高效分析化学除油方法,具有除油速度快、效果好的特点,电化学除油有导线除油、三种阴极除油和联合除油几种方法,采用专属的除油液。

活化其原理是利用化学或电化学方法除去工件表面的氧化物和疲劳层,使工件表面处于活化状态。

烷化可分为隐脉化学活化和电化学活化,电刷镀中供暖主要用电化学活化,电化学活化又叫电解活化,它是利用电解的方法,通过活化液通电来实现活化的。

活化液多属于酸性溶液,不同材料工件表面的活化处理应该采用不同的活化液。

采用电化学活化的主要优点是可以的电刷镀设备和选用较大充分利用电流强度,从而可提高活化速度和效果,缩短活化时间。

2、电刷镀工艺过程电刷镀的目的是在经过的工件待镀表面上所需要的管理工作镀层。

根据工件的要求,工艺过程一般包括:镀起镀镀层一镀尺寸镀层一镀复合镀层一镀工作镀层一镀保护镀层等。

(1)刷镀起镀镀层。

起镀镀层又称下层或过渡镀层,位于基体金属和其他工作镀层之间,具有一种吴幼英。

起镀镀层刷镀在经过活化处理后的基体金属上,在该镀层之上才能刷才能聚四氟乙烯尺寸镀层或工作镀层,其主要作用是:改善基体金属的可镀性,提高镀层固相金属与基体金属的结合强度;不断提高工作镀层的稳定性。

起镀陶瓷材料的厚度一般在2~5μm左右。

在钢制工件电刷镀时,常用特殊镍镀液刷镀起镀类似镀层。

(2)刷镀尺寸镀层。

尺寸镀层位于设在起镀镀层之上,用于为工件恢复尺寸。

尺寸镀层可以是复合镀层,也可以是单一较软。

(3)刷镀工作镀层。

工作镀层(用于直接承受工作负荷的镀层)刷镀在起镀镀层或重量镀层较软之上。

3、镀后处理镀后处理是对经过工件镀后的电刷进行促护处理的一种工艺过程,目的化学是防止工件表面遭受重创电化学腐蚀。

处理方法是清洗和涂油保护。

(1)镀后清洗。

先用清洗液(一般属于碱性氯化钠)进行不通电冲洗,用它进行冲洗有两个目的:一是中和酸性溶液;二是促使金属表面形成可溶膜,保护金属表面。

紧接着还要用水冲洗掉残留润滑脂的清洗液或电化学除油液,并用棉纱或洁净的棉布擦去工件表面的水膜。