轧辊的主要尺寸确定及验证

轧辊技术方案

轧辊技术方案引言轧辊是重要的轧制工具,广泛应用于金属加工行业中,用于将原材料压制成所需的形状和尺寸。

轧辊的技术方案对轧制过程的稳定性和产品质量具有重要影响。

本文将介绍一种轧辊技术方案,包括轧辊材料、设计和制造等方面。

轧辊材料轧辊材料的选择是轧辊技术方案的核心之一。

常用的轧辊材料有铸铁、钢和合金钢等。

铸铁轧辊具有良好的耐磨性和耐热性,但韧性较差,容易发生裂纹。

钢轧辊具有较好的韧性和强度,但耐热性和耐磨性较差。

合金钢轧辊综合了铸铁轧辊和钢轧辊的优点,具有良好的耐磨性、耐热性和韧性。

轧辊的选择需要根据具体的工作条件和轧制要求来决定。

对于高温、高压或高速轧制,通常选择合金钢轧辊。

对于普通轧制,钢轧辊或铸铁轧辊可以满足要求。

轧辊设计轧辊的设计是确保轧制过程稳定和产品质量的关键。

轧辊的设计考虑了以下几个方面:1.尺寸和形状:轧辊的尺寸和形状应根据轧制要求来确定,包括轧制厚度、宽度和形状等。

较大的轧辊可以增加轧制的稳定性,但会增加轧制力和能耗。

2.线速度:轧辊的线速度是轧制过程中的关键参数,影响轧制力和产品质量。

过高的线速度可能导致轧辊磨损和产品变形,过低的线速度则影响生产效率。

3.精度和表面质量:轧辊的设计应确保所需的精度和表面质量。

轧辊的表面必须光滑,以便获得良好的产品表面。

4.热处理:轧辊经过适当的热处理可以增强其硬度和韧性,提高耐磨性和耐热性。

轧辊制造轧辊的制造包括轧辊的加工和装配。

主要步骤包括以下几个方面:1.材料准备:根据轧辊的材料要求,选择适当的铸锭或钢材进行加工。

2.加工工艺:根据轧辊的尺寸和形状要求,采用适当的加工工艺进行加工,包括铸造、锻造、热处理、精密加工等。

3.表面处理:根据轧辊的表面质量要求,进行适当的表面处理,如研磨、抛光等。

4.装配:将轧辊的各部件进行装配,在此过程中确保轧辊的尺寸和精度要求。

轧辊维护轧辊的维护非常重要,可以延长轧辊的使用寿命和保持产品质量。

轧辊维护的主要内容包括:1.轧辊清洁:定期清洗轧辊,去除尘土和其他杂质,防止轧辊表面磨损。

第2章 轧辊综述

§2.2. 3轧辊的辊头尺寸

1、梅花轴头尺寸

通常梅花轴头的外径 d 1= 0.85 d (二辊薄板轧机), 其它轧机则取 d 1 = (0.90~0.95) d ; d 2 = 0.66 d 1 ; r1 = 0.207 d 1 ; l 1 = (0.7~0.75)d 1

3、辊头 (1)定义:是轧辊与连接轴相接的部分。 ( 2 )轧辊的辊头有梅花型、万向节型和带 双键型。 (3)参数:d1-辊头直径 l1-辊头长度 当轧辊不传动(工作辊驱动条件下的支 承辊)或只有单侧传动时,轧辊可以不做专 门的辊头,仅在辊颈外留有可供换辊的起吊 部分。

§2.1.2 轧辊的分类 1、按构造分类 ①光面轧辊:应用于轧制板带材。 ②有槽轧辊:应用于轧制型钢、线材和钢 坯。

3、辊身长度 L 是表征板带钢轧机特征的主要参数。板带 钢轧机以(四辊或多辊轧机则指工作辊)辊身 长度作为轧机标称的组成部分。这是因为辊身 长度能直观的反映出轧机所能生产的最大板宽, 而板宽也正反映出了板带材的使用范围和生产 板带材的难易程度。 型钢:L与孔型布置的数目和轧辊强度有关。 板带:L=bmax+Δ (Δ =50mm∽200mm)

2、轧辊的工作直径 Dg 是指轧辊与轧件接触进行变形而直接工作 的直径。在有槽轧辊上是指槽底处直径。 型钢:工作辊直径Dg一般小于公称直径D。 为了防止轧辊切槽过深而影响强度, D/ Dg的 比值一般不大于1.4。 板带:斯通根据轧机最小可轧厚度的临界条 件,推导出计算工作辊直径的公式: D1=(0.28 E hmin) / [f (K-σ p)] ((K为带材的条 件屈服限) D2 ≥K/0.3 (K为刚度系数)

§2.1. 5 轧钢生产对轧辊的要求 1、具有所要求的强韧性; 2、具有所要求的耐磨性; 3、具有一定的耐热性; 4、具有耐剥落性。

合金钢轧辊标准

合金钢轧辊标准

合金钢轧辊标准是指钢铁工业中用于轧制金属材料的轧辊的技术规范和质量标准。

轧辊是铁路、汽车、船舶、建筑等行业中不可缺少的重要设备之一,其质量直接影响到产品的质量和生产效率。

合金钢轧辊标准主要包括轧辊的材料、制造工艺、热处理、表面处理、检测方法、尺寸精度等方面的规定。

按照国际标准,合金钢轧辊的材料应该具有高的硬度、高的韧性和耐磨性,同时应该保证较好的热稳定性和抗疲劳性。

制造工艺应该严格控制轧辊的形状和尺寸精度,保证轧辊的几何形状和表面质量。

热处理工艺应该根据轧辊的材料和尺寸确定合适的热处理工艺,以提高轧辊的硬度和耐磨性。

检测方法应该包括轧辊的尺寸精度、硬度、表面质量、金相组织等方面的检测。

合金钢轧辊标准的制定,可以有效提高轧辊的质量稳定性和产品的生产效率,为轧辊在工业生产中的应用提供了坚实的质量保障。

- 1 -。

轧辊

长度确定原则:I 孔型布置数目 II 强度条件 Ⅲ经验:

轧辊名义直径应符合国家规定的初轧机与型钢轧机系列标准。我国 初轧机系列有750、850、1150mm几种,横列式型钢轧机有300、500、 650、800mm等。

(2)板带轧机:原则:先定L,后定D L的确定:

Bmax/mm a/mm D的确定: <200 50 400~1200 100 1200~2000 >2000 200 400

(2)轧辊的材料热处理或加工工艺不合要求。

例如:轧辊的耐热裂性、耐黏附性极耐磨性差,材料中有夹杂物或 残余应力过大等。 (3)轧辊在生产过程中使用不合理。

例如:热轧轧辊在冷却不足或冷却不均匀时,会因热疲劳造成辊面 热裂; 冷轧时事故黏附也会导致热裂,甚至表面剥落; 在冬季,新换上的冷辊突然进行高负荷热轧。或者冷轧机停车,轧 热的轧辊骤然冷却,往往会因为温度应力过大,导致辊面表层剥落 甚至断辊; 压下量过大,或因工艺安排不合理,造成过负荷轧制,也会造成轧 辊破坏。 二、轧辊的安全系数及许用应力

M 2 D2E J4 所以 M ( D ) 1 1

1 1 1 1

M2 2 E2 J 2

1

支持辊和工作辊的曲率半径可以认为相等,假设E1=E2 1 M 如果D2=2000,D1=800,M1=0.0256M2

作用于工作辊上的弯曲力矩甚小,可以不予计算,即可以不予计算轧制 力所在平面的弯曲应力。 (2)支持辊:与二辊方法相同

工作辊驱动:M=Pa+Ptgβρ1+PtgβD1/2

支持辊驱动

支撑辊驱动:M=Pa/(D1/2-ρ1) ×D2/2+P/cosβ×ρ2

第五节 轧辊强度计算

一、目的及原因 1、目的:使轧辊不发生破坏性事故,保证轧机生产率及降低生产 成本。 2、原因

轧辊

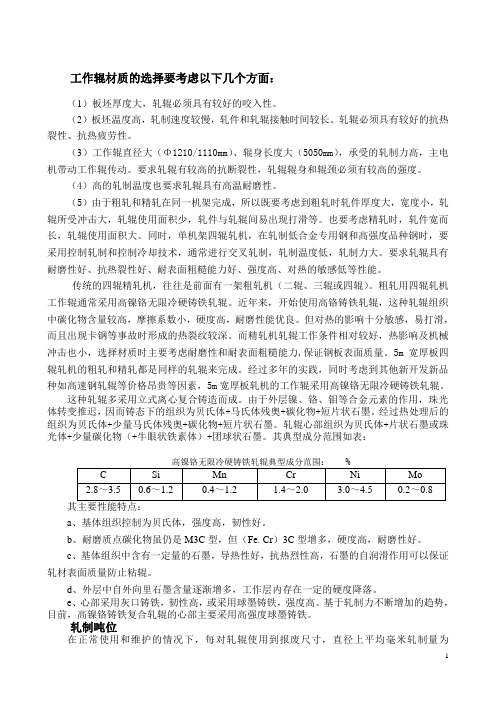

工作辊材质的选择要考虑以下几个方面:(1)板坯厚度大,轧辊必须具有较好的咬入性。

(2)板坯温度高,轧制速度较慢,轧件和轧辊接触时间较长。

轧辊必须具有较好的抗热裂性、抗热疲劳性。

(3)工作辊直径大(Φ1210/1110mm)、辊身长度大(5050mm),承受的轧制力高,主电机带动工作辊传动。

要求轧辊有较高的抗断裂性,轧辊辊身和辊颈必须有较高的强度。

(4)高的轧制温度也要求轧辊具有高温耐磨性。

(5)由于粗轧和精轧在同一机架完成,所以既要考虑到粗轧时轧件厚度大,宽度小,轧辊所受冲击大,轧辊使用面积少,轧件与轧辊间易出现打滑等。

也要考虑精轧时,轧件宽而长,轧辊使用面积大。

同时,单机架四辊轧机,在轧制低合金专用钢和高强度品种钢时,要采用控制轧制和控制冷却技术,通常进行交叉轧制,轧制温度低,轧制力大。

要求轧辊具有耐磨性好、抗热裂性好、耐表面粗糙能力好、强度高、对热的敏感低等性能。

传统的四辊精轧机,往往是前面有一架粗轧机(二辊、三辊或四辊)。

粗轧用四辊轧机工作辊通常采用高镍铬无限冷硬铸铁轧辊。

近年来,开始使用高铬铸铁轧辊,这种轧辊组织中碳化物含量较高,摩擦系数小,硬度高,耐磨性能优良。

但对热的影响十分敏感,易打滑,而且出现卡钢等事故时形成的热裂纹较深。

而精轧机轧辊工作条件相对较好,热影响及机械冲击也小,选择材质时主要考虑耐磨性和耐表面粗糙能力,保证钢板表面质量。

5m宽厚板四辊轧机的粗轧和精轧都是同样的轧辊来完成。

经过多年的实践,同时考虑到其他新开发新品种如高速钢轧辊等价格昂贵等因素,5m宽厚板轧机的工作辊采用高镍铬无限冷硬铸铁轧辊。

这种轧辊多采用立式离心复合铸造而成。

由于外层镍、铬、钼等合金元素的作用,珠光体转变推迟,因而铸态下的组织为贝氏体+马氏体残奥+碳化物+短片状石墨。

经过热处理后的组织为贝氏体+少量马氏体残奥+碳化物+短片状石墨。

轧辊心部组织为贝氏体+片状石墨或珠光体+少量碳化物(+牛眼状铁素体)+团球状石墨。

关于热轧机的轧辊强度校核

关于热轧机的轧辊强度校核:(仅供参考,例子中的数据应代入自己的设备和计算数据)按轧制力最大道次校核轧辊强度。

轧辊尺寸分别是:辊颈尺寸为¢675×540 mm,辊头为梅花辊头d1=585 mm,d2=386 mm,辊身尺寸为¢850×1500 mm,轧辊材质为钢合金,[σ]=300 MPa,[τ]=72 MPa,由热轧规程知T2热轧压下规程第二道次轧制力最大,最大轧制力P=5620KN,轧件宽B=643 mm。

1.根据轧制力,作出轧辊的弯矩图和剪力图,扭矩图,如图2-15所示;2.根据弯矩图,扭矩图找出危险断面。

轧辊所受的弯矩图、剪力图和扭矩图从图中可知,辊的最大弯矩在Ⅰ—Ⅰ断面,由于支撑辊辊身只计算弯曲应力。

所以选取Ⅰ—Ⅰ断面,忽略扭矩只校核弯曲应力:弯曲力矩:Ms1=P/4(a-B/2)P=5620KN; a=L+L1=1500+540=2040mm; B=643mmMs1=2484 KN*m弯曲应力:σsh=Ms1/ WshMs1=2484 KN*m Wsh=πD ³/32=0.1D ³=0.1×(0.85)3=0.0614 m 3σsh =40.45 MPa轧辊许用弯曲应力[σ]= 140~300 MPaσsh ﹤[σ]Ⅰ面强度满足工艺要求,即辊身满足强度要求。

对Ⅱ面的强度校核:Ⅱ面受弯矩和扭矩作用,所示轧辊受弯曲应力和扭曲应力的综合作用。

弯曲力矩:Ms1=(P/2)*(L 1/2)=(5620×0.54)/4 KN ·m=758.7 KN ·m扭曲力矩:M j 扭=1/2Mc=433.5KN ·m弯曲应力:σsh=Ms1/ WshMs1=758.7 KN ·m Wsh=πD ³/32=0.1D ³=0.1×(0.675)3=0.0308 m 3 σsh=24.67 MPa扭曲应力:τt =M j 扭/W n M j 扭=433.5KN ·m W n =0.2d ³=0.2×(0.675)3=0.0615 m 3 τt =7.05 MPa热轧辊材质选钢合金轧辊,按第四强度理论计算合成应力:σJ =223t shτσ+=40.7 MPa σJ ﹤[τ]=72 MPaⅡ面强度满足工艺要求,即辊颈满足强度要求。

轧辊强度,轧制力等各方面校核

2、按用途分类 ① 工作辊:一般是驱动辊,辊颈小,并 与高温接触,因此,要求有一定的强度、刚 度和较高的耐磨性。 ② 支承辊:主要是承受弯曲负荷,要求 它有足够的抗弯强度和抗弯刚度。 此外,还要考虑支承辊与工作辊间的接 触应力。

3、按构造分类 ①软面轧辊 ②半硬面轧辊 ③硬面轧辊 ④特硬轧辊(冷硬轧辊)

2、轧辊的工作直径 Dg 是指轧辊与轧件接触进行变形而直接 工作的直径。在有槽轧辊上是指槽底处 直径。

3、辊身长度 L 是表征板带钢轧机特征的主要参数。 板带钢轧机以(四辊或多辊轧机则指工 作辊)辊身长度作为轧机标称的组成部 分。这是因为辊身长度能直观的反映出 轧机所能生产的最大板宽,而板宽也正 反映出了板带材的使用范围和生产板带 材的难易程度。

辊颈强度按弯扭合成应力考虑。因轧辊材质不同,故 采用不同的计算公式: 1)采用钢轧辊时,按第四强度理论:

p

2 2 d 3 d

2) 采用铸铁轧辊时,按莫尔理论:

2 2 p 0.375 d 0.625 d 4 d

轧辊危险断面取决于轧辊两侧辊颈支反力的大小和 传动端的位置。如不易判别,则应分别计算两侧辊颈的 合成应力,取较大值为辊颈危险端面的应力。

式中 :Dmin -重车后最小辊身直径( mm)。

2.3 轧辊的材料及选择

§2.3.1 轧辊的材料 1、常用轧辊材料 (1)铸铁轧辊 ①碳素铸铁轧辊(普通铸铁轧辊) ②合金铸铁轧辊 ③球墨铸铁轧辊

铸造轧辊时,采用不同的铸型,可以得到不 同硬度的铸铁轧辊。 ①软面铸铁轧辊:是用砂型直接浇注灰口铸 铁而成; ②半硬面铸铁轧辊:是内表面涂有一层厚度 约为15毫米的肌砂(粘土)的金属模子中浇铸 而成。 ③硬面铸铁轧辊 :也是在金属模子内铸成, 但在模子内壁不涂肌砂,铁水冷却快, 碳体 来不及分解 。

标准的铝辊大小

标准的铝辊大小铝辊是一种常用的工业制品,由铝合金制成,具有轻质、耐腐蚀、强度高等特点,广泛应用于铝型材生产、包装、印刷等行业。

标准的铝辊大小是指铝辊的长度、直径和壁厚的规定标准。

本文将就标准的铝辊大小进行详细探讨。

一、铝辊的长度铝辊的长度是指辊体的长轴方向的尺寸。

根据不同的应用领域和使用要求,铝辊的长度有所不同。

一般情况下,标准的铝辊长度在1000mm到4000mm之间,可以根据具体需求进行定制。

较短的铝辊适用于小型机械设备,如钢铁冷轧设备;而较长的铝辊适用于大型机械设备,如钢铁热轧设备。

铝辊的长度对于设备的正常运行和产品质量有着重要的影响,因此在选择标准的铝辊大小时需要考虑设备的具体要求和工艺需求。

二、铝辊的直径铝辊的直径是指辊体的最大外径,也是铝辊大小的重要参数之一。

铝辊的直径一般在50mm到200mm之间,根据不同用途可以有所调整。

直径较小的铝辊往往用于细小的辊压设备,如橡胶压延机;而直径较大的铝辊则适用于较大的辊压设备,如铝型材生产线。

此外,铝辊的直径还会受到辊材材质和辊体结构的影响,需要根据具体情况进行选择。

三、铝辊的壁厚铝辊的壁厚是指辊体壁的厚度,也是标准的铝辊大小中的重要参数之一。

铝辊的壁厚一般在5mm到50mm之间,根据使用要求和工艺需求可以有所调整。

壁厚的选择需要考虑到铝辊所承受的压力、负载和强度要求。

辊体壁厚较薄的铝辊适用于负载较小的设备,如印刷机的辊压装置;而辊体壁厚较厚的铝辊则适用于负载较大的设备,如涂料生产线的辊压装置。

在选择标准的铝辊大小时,需要综合考虑设备的工作环境、使用寿命和节能要求等多个因素。

四、标准的铝辊大小的重要性选择标准的铝辊大小对于设备的正常运行和产品质量有着重要的影响。

如果铝辊的长度、直径和壁厚不符合实际需求,可能导致设备的负载不均衡、工艺不规范和产品质量下降。

此外,标准的铝辊大小还能够提高设备的工作效率、降低能耗和延长设备的使用寿命。

因此,在选择铝辊时应该严格按照标准的大小进行选择,确保设备的正常运行和产品的优质生产。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

轧辊的主要尺寸确定及验证

轧辊的主要尺寸确定及验证

3.2.1工作辊主要尺寸

辊身直径1

D 和辊身长度1

L 。

决定板带轧机轧

辊尺寸时,应先确定辊身长度,然后再根据强度、刚度和有关工艺条件确定其直径。

辊身长度1

L 应大于所轧钢板的最大宽度max

b ,

即a

b L

+=max 1。

式中的a 值视钢板宽度而定。

当

max

b =1000~2500mm 时,a =150~200mm

a

b L +=max 1=1630+150=1780mm

辊身直径1

D 根据1

L 而确定,由文献[1,表3-3]1

L =(2.1~2.5)1

D ,1

D =710~809mm ,所以取mm

D

8001

=。

辊径直径1

d 和辊径长度1

l

工作辊使用四列圆锥滚子轴承支承,轴颈一般近似取()mm

~D .~.d

4133755505011

==,为了更加安全,

需要工作辊辊径取大些,故取工作辊辊径

m m

4131=d ,轴颈长度取m m

4131

=l

(l/d=0.83--1)。

3.2.2支承辊主要尺寸

辊身直径2

D 和辊身长度2

L 。

由文献[1,表3-3]得支承辊直径

mm

D D 1550~1400)1.2~9.1(12==取mm

D

14802

=。

辊身长度2664m m

~1480)8.1~0.1(22==D L 。

2

L 取

1760mm 。

辊径直径2

d 和辊径长度2

l

支承辊使用油膜轴承支承,由文献[1,表3-5] m m 7405.02

2

==D d

取安装油膜轴承部位的最大直径为1145mm ,最小直径为mm 765,平均直径为mm 955,辊颈长度

m m

8752=l (由文献[1,表3-5]取l/d=1.2)

3.2.3工作辊尺寸验证 由文献[1,23]得

1

1cos D h ∆-

=α (3.1)

式中: α——咬入角取 15°

h ∆——绝对压下量,取mm h 5.5=∆。

所以由上式得

α

cos 18001-∆≥

=h D =9659

.015

.5-=161.76mm ; 即工作辊直径满足要求。

3.3轧制力的计算

3.3.1平均变形程度计算 由文献[1,24]得

46.9mm

5.54001=⨯=∆=h R l

(3.2)

式中: l ——接触弧水平投影长度,mm ;

1

R ——工作辊半径

由文献[1,23]得

mm h h h m 75.92

7

12.5210=+=+=

(3.3)

式中: h m

——轧制前后的平均高度,mm ;; h 0

——轧件的轧前厚度,取

5

.120=h mm ;

h 1

——轧件的轧后厚度,取7

1

=h

mm 。

281.475

.99

.46>==m h l

故采用滑动理论计算变形速度 由文献[1,27]滑动理论得

s h h l v u m 1045.295

.125.50469.014.3-=⋅=∆⋅=

(3.4)

式中: m

u ——平均变形速度,1

-s 。

由文献[1,25]得

%3.29%443

232=⨯==εεm

(3.5)

式中: m

ε——变形区中平均变形程度; ε——相对压下量。

由文献[1,25]得

0.347293

.011

ln 11ln

=-=-=m m r ε (3.6)

式中: m

r ——真实平均变形程度。

3.3.2平均单位压力计算

由文献[1,48-50]利用西姆斯公式求平均单位压力

k

n p m '

σ=

(3.7)

式中: m

p ——轧制平均单位压力,N ;

n '

σ

——考虑摩擦对应力状态的影响系

数,MPa ;

由1

1h R =7

375

=53和ε=44%,文献[1]2-87得'

σ

n =1.95MPa

k ——轧制材料在静压缩时变形阻力,MPa ;

σ

15.1=k (3.8)

式中: σ——金属变形阻力,MPa 。

r u t K K K ⋅⋅⋅=0σσ

(3.9)

式中:

σ——基准变形阻力,即变形速度u

=10s 1

-、变形程度ε=40%时的变形阻力;

t

K ——变形温度影响系数

)

exp(BT A K t += (3.10)

1000

273+=

t T

u

K ——变形速度影响系数,

DT

C m u u K +⎪

⎭

⎫ ⎝⎛=10 (3.1

1)

r

K ——变形程度影响系数,

4.0)1(4.0m

N

m r r E r E K --⎪⎭

⎫

⎝⎛= (3.1

2)

由文献[1,36]表2-1查得Q235钢种得 A

B

C

D

E

N

σ

3.665 -2.878 -0.122 0.186 1.402 0.379 151.2

MPa 代入以上各式得

1000

273+=

t T =

1000

273915+=

1.188

B T)exp(A K t

+= =

exp(3.665-2.878×1.188)=1.278

K u

=

DT

C m u +⎪⎭

⎫

⎝⎛10

=

188

.10.186-0.1221058.27⨯+⎪⎭

⎫ ⎝⎛=1.105

K r

=E

4.0)1(4.0m

N

m r E r --⎪⎭

⎫

⎝⎛

=1.402×

4

.0347.0)

11.402(4.0347.00.397

--⎪⎭

⎫

⎝⎛=0.976

σ=

σ

0·K t ·

K u ·K r =151.2×1.105×1.278×0.976=

208.39MPa

所以

p m =n '

σ

k =1.95×1.15×208.39=

467MPa

3.3.3总轧制力计算

由文献[1,56]得轧件对轧辊的总轧制力P 为

F p P m

=

式中:

m

p ——平均单位压力,MPa ;

F

——轧件与轧辊的接触面积,2

mm 。

2

mm 764479.461630=⨯==bl F 代入上式得

kN

3570010764471046766=⨯⨯⨯==-F p P m。