金刚石锯片基体的热处理工艺

金刚石圆锯片刀头制造新工艺

金刚石圆锯片刀头制造新工艺摘要:提出一种低温电镀法与粉末冶金热压法相结合制造金刚石圆锯片刀头的新工艺。

该工艺采用电镀法制造金刚石复合基块作为金刚石圆锯片刀头的骨架与磨料,再通过低熔点金属粉末粘结制成金刚石圆锯片刀头。

试验说明,该工艺制备的金刚石刀头锋利耐用,并具有良好的性能价格比。

关键词:金刚石圆锯片刀头电镀粉末冶金Wu Jian et alNew Method of Making Diamond Sawing Blades for Processing Marble andGraniteAbstract: A new method of making diamond sawing blades for processing marble and granite with low cost and high efficiency is presented.By this method,diamond composites are made by electroplating and segments are produced by applying the metal powder binder with low melting points.Experiments prove that the segment is sharp and endurable,and has a satisfactory performance-cost ratio.Keywords: diamond sawing blade segment electroplating powder metallurgy一、引在将大理石、花岗石由荒料加工为饰面板材的过程中,锯切加工是极为关键的工序,锯切加工本钱占整个石材加工本钱的50%以上。

因此,降低锯切工具即金刚石圆锯片刀头的制造本钱,进步其使用性能和寿命,就成为降低石材加工本钱的重要途径之一。

石材切割锯片的制作方法

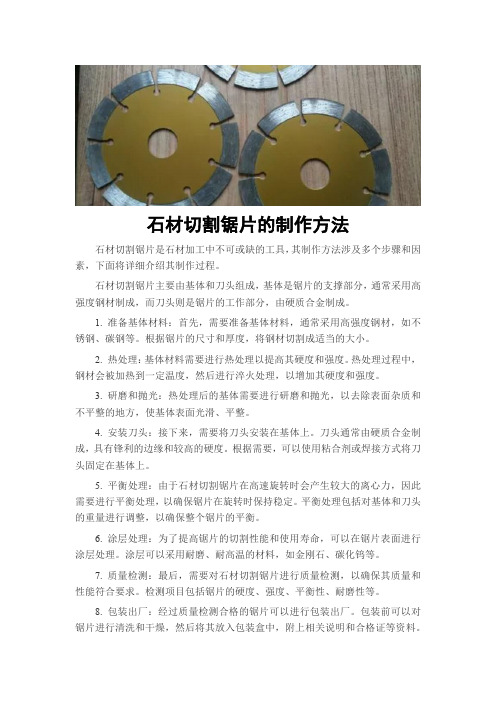

石材切割锯片的制作方法石材切割锯片是石材加工中不可或缺的工具,其制作方法涉及多个步骤和因素,下面将详细介绍其制作过程。

石材切割锯片主要由基体和刀头组成,基体是锯片的支撑部分,通常采用高强度钢材制成,而刀头则是锯片的工作部分,由硬质合金制成。

1. 准备基体材料:首先,需要准备基体材料,通常采用高强度钢材,如不锈钢、碳钢等。

根据锯片的尺寸和厚度,将钢材切割成适当的大小。

2. 热处理:基体材料需要进行热处理以提高其硬度和强度。

热处理过程中,钢材会被加热到一定温度,然后进行淬火处理,以增加其硬度和强度。

3. 研磨和抛光:热处理后的基体需要进行研磨和抛光,以去除表面杂质和不平整的地方,使基体表面光滑、平整。

4. 安装刀头:接下来,需要将刀头安装在基体上。

刀头通常由硬质合金制成,具有锋利的边缘和较高的硬度。

根据需要,可以使用粘合剂或焊接方式将刀头固定在基体上。

5. 平衡处理:由于石材切割锯片在高速旋转时会产生较大的离心力,因此需要进行平衡处理,以确保锯片在旋转时保持稳定。

平衡处理包括对基体和刀头的重量进行调整,以确保整个锯片的平衡。

6. 涂层处理:为了提高锯片的切割性能和使用寿命,可以在锯片表面进行涂层处理。

涂层可以采用耐磨、耐高温的材料,如金刚石、碳化钨等。

7. 质量检测:最后,需要对石材切割锯片进行质量检测,以确保其质量和性能符合要求。

检测项目包括锯片的硬度、强度、平衡性、耐磨性等。

8. 包装出厂:经过质量检测合格的锯片可以进行包装出厂。

包装前可以对锯片进行清洗和干燥,然后将其放入包装盒中,附上相关说明和合格证等资料。

制作石材切割锯片需要专业的技术和设备支持。

在制作过程中,需要注意安全和质量问题。

同时,对于不同的石材和切割要求,需要选择合适的锯片材料和规格。

总之,石材切割锯片的制作方法涉及多个步骤和因素,每个环节都有其特殊的要求和技术要点。

通过掌握制作方法和技术要点,可以提高石材切割锯片的质量和使用寿命,为石材加工行业的发展提供有力支持。

电镀金刚石工艺的基本流程

电镀金刚石工艺的基本流程电镀金刚石工艺是一种在金属表面上镀覆金刚石的方法,它可以在金属工具上增加金刚石的硬度和耐磨性,提高其使用寿命和工作效率。

电镀金刚石工艺的基本流程包括以下几个步骤:1. 原料准备:电镀金刚石的原料主要是金刚石粉末和金刚石基体。

金刚石粉末是通过破碎和研磨天然金刚石晶体得到的,而金刚石基体则是通过人工合成金刚石晶体得到的。

2. 制备工具:制备电镀工具时,首先要选择合适的金属基体,常用的有钢、铝、铜等;然后,根据实际需求,对金属基体进行切割、冲孔、抛光等加工工艺,以保证其平整度和表面质量。

3. 镀膜处理:在开始电镀之前,需要对金属基体进行预处理。

首先,将金属基体经过酸洗处理,以去除表面的氧化物和杂质。

然后,通过电解或机械研磨等方法,使金属基体表面更加粗糙,增加金刚石与金属基体的粘附力。

4. 层镀金刚石:在上一步骤中处理过的金属基体上,通过电镀工艺将金刚石粉末镀覆在金属基体表面。

电镀过程中,首先需制备电镀液,通常由金刚石粉末、金属盐溶液和添加剂等组成。

然后,将金属基体浸入电镀液中,设置合适的电流、电压和时间,使金刚石粉末在金属基体表面上电镀形成一层金刚石涂层。

5. 后处理:经过层镀的金刚石涂层还需要进行一系列的后处理工艺。

首先,将镀覆了金刚石的金属基体进行冷却,以使金刚石涂层固化。

然后,对固化后的金刚石涂层进行研磨和抛光处理,以提高其表面光洁度和一致性。

最后,通过质量检查,对金刚石涂层进行检验,并按照需要进行补镀或修复。

以上就是电镀金刚石工艺的基本流程。

这一工艺应用广泛,可以用于制造金刚石工具、切削工具、磨料工具等。

它不仅提高了工具的硬度和耐磨性,延长了工具的使用寿命,还提高了工作效率,减少了生产成本。

然而,电镀金刚石工艺也存在一些问题,如金刚石涂层与金属基体的结合力、镀层的厚度控制等方面仍需进一步研究和改进。

金刚石锯片工艺流程

金刚石锯片工艺流程英文回答:The process of diamond blade manufacturing involves several steps to ensure the production of high-quality and durable saw blades. Here is a detailed explanation of the process:1. Material selection: The first step is to choose the appropriate type of diamond for the blade. Different types of diamonds have different hardness and properties, so selecting the right one is crucial. The diamond particles are typically mixed with metal powders, such as cobalt or bronze, to form a diamond segment.2. Mixture preparation: The diamond particles and metal powders are mixed together in a specific ratio. This mixture is then placed in a mold or a container to form the desired shape of the diamond segment.3. Pressing: The mixture is compacted under high pressure using a hydraulic press. This process helps to bind the diamond particles with the metal powders and create a solid and dense segment.4. Sintering: The pressed segments are subjected to high temperatures in a sintering furnace. During this process, the metal powders melt and form a strong bond with the diamond particles. The sintering process also helps to remove any impurities and improve the overall strength of the segment.5. Segment assembly: Once the segments are sintered, they are attached to a steel core using a high-strength adhesive. The steel core provides stability and support to the diamond segments during cutting.6. Balancing: The assembled blade undergoes a balancing process to ensure that it spins evenly and smoothly during operation. This helps to prevent vibrations and ensures a precise and accurate cutting performance.7. Quality control: Before the blades are ready for market, they undergo rigorous quality control checks. This includes inspecting the blade for any defects, measuringthe blade's dimensions, and testing its cutting performance.中文回答:金刚石锯片的制造过程涉及多个步骤,以确保生产出高质量、耐用的锯片。

金刚石锯片的张力处理

最终断裂阶段:@>@R

物件的@E值与@R值为定植。

以一般的金刚石锯片而言,其硬度及特性值大约如下:

弹性极限 @E=90kgf/m㎡ 断裂极限 @R=130kgf/m㎡ HRC 42 (洛氏硬度)

1-2 锯片本身具有应力的因素:

冶金因素:钢材本身因材料特性,对于成形、加工、切割及热处理过程的影响而具有记忆性。 加热因素:局部加热(强烈日照,焊接)因不均匀膨胀和局部体积改变所造成内应力。 机械因素:敲击、锤平等必要性措施,将造成塑性变形使钢板产生局部应力。 其他因素:出厂后加工、修改、撞击等造成局部变形与应力。

前面1.4节时曾对锯片周围受热的现象有所叙述,锯片周旁因热膨胀而过度扩张,尤其冷却不 足时更加明显.当锯片仍处于高温时,没有方法控制张力变化,尤其应避免急速冷却.

2.焊接加工后

当外环恢复原始大小时,在加热及冷却过程中对锯片内部产生的张应力以远超过其弹性极 限,使钢板造成塑性(永久)膨胀变形了.

总结而言,锯片是否出现严重的张力增加,完全视其加工过程及方式而定.

施力/变形量的标准有如下两种方法: 1、使钢板产生一标准偏移值d 为

3.5mm时测量所施加的外力F值。 2、选择一标准值F,对照其偏移值d。

施力/变形量计算图(图19)

3-5 测量“中性点”的夹角(中性 角):

所谓“中性点”是在锯片施力变形时,在施 力点的位置产生一正向(与施力方向相同) 偏移,而在施力点相反的位置有一负向(与 施力方向相反)偏移,故在钢板的外环必有 某一点的偏移值为0.这一点即称为“中性 点”,而中性点与施力点的夹角即称为“中 性角”.

因切削深度不同,造成钢板在径向与切线方向受力的变化

切削应力图(图10)

二、预设张力:

cvd纳米金刚石涂层工艺流程

CVD纳米金刚石涂层工艺流程一、概述CVD (化学气相沉积)纳米金刚石涂层工艺是一种先进的表面涂层技术,通过在基材表面沉积纳米级厚度的金刚石薄膜,可以显著提高材料的硬度、耐磨性和耐腐蚀性。

本文将详细介绍CVD纳米金刚石涂层的工艺流程,包括材料选择、表面处理、沉积工艺、质量控制等环节。

二、材料选择1. 基材材料:金属、陶瓷、塑料等材料均可用于CVD纳米金刚石涂层。

常用的基材包括硬质合金、不锈钢、钛合金等。

2. 基材形状:CVD纳米金刚石涂层工艺适用于各种形状的基材,包括平板、管材、复杂形状零件等。

3. 表面粗糙度:基材表面粗糙度对涂层的质量有重要影响,一般要求基材表面粗糙度在Ra<0.4um。

三、表面处理1. 清洗:将基材进行去油、除尘、去氧化处理,以保证涂层与基材之间的良好结合。

2. 粗糙化处理:对于一些表面平整的基材,可以采用砂喷或喷丸处理,增加表面粗糙度,有利于涂层附着。

3. 防粘接处理:在表面处理之后,可以在基材表面进行一些特殊的处理,以增强涂层与基材之间的黏附力。

四、CVD纳米金刚石涂层工艺1. 基材预热:将基材置于CVD反应室中进行预热,通常温度在800-1000摄氏度之间。

2. 气氛控制:在反应室中控制好气氛,通常使用氢气和甲烷混合气体,通过精确控制气氛比例和流量来控制沉积速率和涂层质量。

3. 沉积过程:在预热后的基材表面开始沉积金刚石薄膜,通过化学气相反应在基材表面沉积碳原子,形成金刚石晶粒,不断沉积形成厚度可控的金刚石薄膜。

4. 控制工艺参数:沉积过程中需要严格控制温度、压力、气氛比例、沉积时间等工艺参数,以确保获得高质量的纳米金刚石涂层。

五、质量控制1. 涂层厚度检测:使用X射线衍射仪、激光剥蚀仪等设备对涂层厚度进行检测。

2. 显微结构分析:通过光学显微镜、扫描电子显微镜等设备对涂层显微结构进行分析。

3. 涂层性能测试:对涂层的硬度、耐磨性、耐腐蚀性等性能进行测试,确保涂层符合要求。

金刚石绳锯的制作工艺

金刚石绳锯的制作工艺

金刚石绳锯是一种使用金刚石作为切割工具的锯条。

它广泛用于建筑、石材加工、混凝土切割等领域。

下面是金刚石绳锯的制作工艺简要介绍:

1. 选择金刚石:选择具有高硬度、耐磨性和耐冲击性的金刚石颗粒,颗粒的大小和形状也需要根据不同的切割需求进行选择。

2. 制作绳锯基体:将金刚石颗粒与金属粉末(通常是铜粉)混合,按照一定的比例进行搅拌,然后通过压制、烧结等工艺制作成金刚石绳锯的基体。

3. 制作绳锯:将金刚石绳锯基体固定在钢丝绳上,通常可采用焊接、铆钉、注塑等方法将基体与钢丝绳牢固地连接在一起。

4. 打磨和砂轮加工:将金刚石绳锯在砂轮或其他磨削工具上进行打磨,以使其表面光滑,并且可以调整金刚石颗粒的大小和形状。

5. 检测和质量控制:对制作好的金刚石绳锯进行外观检查、尺寸测量等工序,确保产品的质量符合要求。

除了上述工艺外,金刚石绳锯的制作还包括涂层处理、添加剂的选用、温度控制等工艺步骤,以提高金刚石绳锯的性能和使用寿命。

以上是金刚石绳锯的基本

制作工艺,具体的制作过程可能会因不同的生产厂家和产品型号而有所差异。

一种新型钨丝基体金刚石线锯的制备方法与流程

一种新型钨丝基体金刚石线锯的制备方法与流程金刚石线锯是一种常用的切割工具,具有硬度高、耐磨、切割效率高等优点,被广泛应用于石材、混凝土、金属等材料的切割加工中。

随着科技的不断发展,钨丝基体金刚石线锯作为一种新型的金刚石线锯也逐渐受到了人们的关注。

钨丝基体金刚石线锯具有切割效率更高、寿命更长、使用成本更低等优点,因此备受行业关注。

本文将介绍一种新型钨丝基体金刚石线锯的制备方法与流程。

一、钨丝基体金刚石线锯的制备原理钨丝基体金刚石线锯的制备是利用金刚石的硬度高、耐磨性好等特点,将金刚石颗粒镶嵌在钨丝基体上,形成金刚石钻头的切割部分。

其制备原理主要包括金刚石颗粒的选取、粘结剂的选择、成型工艺等几个方面。

具体步骤如下:1.金刚石颗粒的选取金刚石颗粒的选取是钨丝基体金刚石线锯制备的第一步,金刚石颗粒的选取直接影响到金刚石线锯的切割效果。

一般来说,选择颗粒形状规整、颗粒度分布合理、颗粒大小均一的金刚石颗粒,才能保证金刚石线锯的切割效果。

2.粘结剂的选择粘结剂是将金刚石颗粒粘结在钨丝基体上的重要材料,粘结剂的选择直接影响到金刚石线锯的耐磨性和使用寿命。

一般来说,采用高温耐磨的粘结剂,如金属粉末、有机胶粘剂等,才能保证金刚石线锯的切割效果和使用寿命。

3.成型工艺成型工艺是将金刚石颗粒和粘结剂粘结在钨丝基体上的重要环节,通常采用烧结、热压等工艺将金刚石颗粒和粘结剂固定在钨丝基体上,形成金刚石线锯的切割部分。

成型工艺的选择和优化直接影响到金刚石线锯的切割效果和使用寿命。

二、钨丝基体金刚石线锯的制备方法与流程1.原料准备制备钨丝基体金刚石线锯的原料主要包括金刚石颗粒、粘结剂、钨丝基体等。

金刚石颗粒应选择形状规整、颗粒度分布合理、颗粒大小均一的金刚石颗粒;粘结剂应选择高温耐磨的粘结剂,如金属粉末、有机胶粘剂等;钨丝基体应选择质量优良、硬度高的钨丝基体。

2.制备金刚石线锯坯料首先,将金刚石颗粒和粘结剂按一定比例混合均匀,然后将混合均匀的金刚石颗粒和粘结剂压制在钨丝基体上,形成金刚石线锯的切割部分。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

金刚石锯片基体的热处理工艺吴伟志王小辉武汉理工大学华夏学院,湖北武汉武汉大江工具制造公司,湖北武汉

摘要分析了金钢石锯片基体材料热处理的工艺特点,分析了目前材料热处理存在的主

要问题,提出了相应的热处理工艺改进措施,通过实验说明了热处理改进措施的良好效果。关键词锯片基体热处理改进

引言金钢石锯片主要用来对硬脆的石材进行切割,它是生产天然石板材的主要工具之一。金钢石锯片是通过在圆型基体上焊接金钢石刀头而制成。金钢石锯片的基体材料必须具备某些性能。要完成正常切割基

体必须有一定的强度,同时不能太软,要有一定的刚

度,综合体现为要有足够的硬度基体上的另一个重要特点是在使用中受到强烈的振动,由于刀头比基体厚,工作时基体与被切割石材之间有一定的间隙,为

了不使基体因振动而过早地造成强度或疲劳断裂

,基

体必须有一定的塑韧性,较高的疲劳极限和弹性极限,以起到缓和冲击、吸收振动的作用。我国根据基体的使用要求和实际情况,对基体的技术参数要求规定了宏观的技术标准基体的硬度要在一之间基体的平面度要在土巧之间。从微观的金相组织而言,基体的使用组织应是回火屈氏体。国产金刚石锯片基体多数采用钢板制造,通过一定的热处理后得回火屈氏体,以满足使用性能的要求。金刚石锯片基体制造技术关键在于热处理的质量,而热处理的关键在于淬火时既要保证基体淬硬,又不能产生大的变形。基体热处理工艺特点及存在的问题从金钢石锯片基体的技术标准要求可以看出,要达到基体的弹性极限和硬度指标,对于用作基体材料的金钢石锯片,其热处理方式应采用淬火中温回火。但金钢石锯片基体淬火有个非常突出的特点,那就是淬火变形量和开裂倾向性大。产生变形的作者简介吴伟志汉族湖北武汉人男年讲师主要从事机械设计与研究工作作者地址湖北省武汉市武昌区纺织村号电话一一面£原因有加热无论是空气还是盐浴,热的对流或多或少都会对片基产生冲击而造成加热变形。冷却由于其截面各部分冷却速度不同而造成温度差异,引起钢的体积收缩不均匀,从而导致热应力的形成另外在淬火时,钢的过冷奥氏体向马氏体转变过程中伴随有比容的变化而造成组织应力形成的相变变形等。产生裂纹的因素诸多如钢的化学成分、原材料缺陷、原始组、加热因素、冷却因素、锯片特有的结构特点导致片端面分布各种应力聚集,尤其是周边的拉应力大增加等都是形成裂纹的潜在因素。由于基体是薄片件,面积大而厚度薄,其直径从

一犯,

而厚度一般只有一,这么大的薄片件淬火时的热

处理变形和开裂正是基体热处理的难点。因此

,如何

减少淬火变形和开裂的控制以满足基体平面度和硬度的要求是金钢石锯片基体热处理的关

键

。

目前,我国很多生产厂家对金钢石锯片基体的热

处理采用自由淬火加压回火的工艺。在加压回火中,平面度和硬度是两个相互矛盾的因素,为纠正淬

火变形,回火后以达到平而度的要求,势必升高回火温度或增加回火次数,但较高的回火温度和多次回火,必定造成基体硬度的下降,同时往往得不到需要的回火屈氏体使用组织,而是回火索氏体。因此采用普通自由淬火加压回火的工艺,很难达到基体平面度和硬度两个技术参数的统一,即使宏观上的技术指标能达到要求,往往微观上的金相组织不完全

是回火

屈氏体夹杂有一般屈氏体组织因金相组织的原

因,也很难达到使用性能的要求。往往造成产品质量

不稳定,废品率高,质量档次低。因此,热处理技术不合理或不太过关,是导致目前我国很多厂家金钢石锯片基体生产水平和产品质量不高的主要原因。

怀材》三』』卫主二塑・・馨味擂爵续寒备墓体热处理工艺的改进为了提高基体的制造质量,通过对金钢石锯片基

体热处理现状全面认真分析与比较,我们决定对基体热处理方法进行改进。主要改进方法如下

采用压力淬火取代传统的普通自由淬火。如前所

述,用作基体的材料,若要使其满足使用性能

的要求,应采用淬火中温回火的热处理工艺,但普

通自由淬火,基体淬火后变形量很大,在随后的加压

回火中难以完全恢复,这样势必影响基体的平面度

,

即使少量基体能完全恢复,也势必要求升高回火温

度、延长回火时间,造成基体组织的变化和硬度的降

低,往往很难达到基体的使用要求和技术指标。因此基体淬火必须要有效地减少和限制淬火变形,只有采用压力淬火取代传统的普通自由淬火,才能减小淬火变形满足基体的热处理要求。采用专门为基体压力淬火的简易加压淬火设备。压力淬火有两种方式,一种是加压加热,加压冷却的压力淬火,此种压力淬火设备结构复杂,价格昂贵,工件的淬火成本很高经济上不适宜作基体的淬火工艺另一种是自由加热,加压冷却的压力淬火,现有的此种压力淬火床只适宜大工件的加压淬火,工件从加热完出炉至装上淬火床,需花较长时间,不适宜作小件、薄件的淬火工艺,在技术上难以满足基体的淬火要求。国内外现有的压力淬火设备,在成本、技术、工艺上很难满足基体的淬火要求。为此设计出一种专门为基体压力淬火的简易加压淬火设备对基体的淬火工艺水平和产品质量的提高有着极其重要的意义。采用盐浴炉加热并使用淬火夹具。金钢石锯片基体淬火工艺采用自由加热、加压淬油冷却的方式。为减少基体的加热变形和内应力,基体应先进行低温预热,为减少基体氧化和脱碳的倾向宜采用盐浴炉加热。为有效地实现加压淬火油冷却,关键在于设计出简易合理的淬火夹具。夹具设计时主要考虑如下几个方面夹具应有足够的厚度和一定的平面度及加工精度。夹具的平面度和精度是限制基体淬火变形的主要保证,如果夹具的厚度不够,在使用中易受加热后的基体热量传导作用而发生变形,破坏夹具原来的平面度,而失去对基体淬火变形的限制作用。夹具必须有足够的热量传递能力。由于加热后的基体是放在二片夹具中后淬人油中冷却夹具有一定的厚度,势必影响基体的热交换,降低基体在油中的淬火冷却能力,影响淬火后的组织和硬度,为此应在夹具上加工出一定数量的均匀分布的散热孔,加快基体的热量交换和油的循环,改善基体的淬火冷却能力。夹具的设计应遵循简单实用操作方便的原则。可采用简易的电动夹具或机械夹具,出炉后的基体应能方便快速地装人夹具并迅速淬人油中,以减少基体从出炉至淬人油中的操作时间,确保基体淬火后的组织和硬度。设计的淬火夹具如图所示。

上压板

尸’只⑥

,。。。

卜岌

工件

图下压板

金钢石锯片基体淬火夹具采用机械力锁紧加压中温回火。经加压淬火后的基体的淬火变形得到极大的限制但仍会有少量局部

的变形存在,为确保基体的平面度,必须在随后的

回

火中加以恢复,应采用加机械力锁紧的加压中温

回

火。因回火夹具要在℃的回火温度中加热

一,

因此回火夹具必须有足够的厚度和平面度,以免回火夹具在回火中本身发生变形而便夹具不得不平整,从

而影响基体淬火变形的恢复和回火后的平

面

度

。

采用热扩容法延长淬火时间。为了减缓基体淬火操作时在空中停留而引起的热量散发和温度下降

,可

采用热扩容法。比如采用多片基体同时加热一起出炉、装人夹具、淬人油中,因多片基体一起处理,增大了基体的热容量,可减缓基体的热量散发和温度下降从而可适当延长基体的淬火操作时间而又

能把基

体完全淬成马氏体。合理确定淬火工艺参数。金钢石锯片基体的加压

・・

三凡旦卫竺旦备珠如畴客扭一布鹰淬火要取得较好的效果,除了淬火夹具的合理设计之

外还要正确控制操作工艺的时间。基体在盐浴炉中加热到℃后,从出炉、装人夹具、淬人油中,需有一定的操作时间在这段时间里,基体停留在空气中,要引起基体的热量散发和温度下降若停留时间过长,基体温度下降到相变温度下,淬火后不能得到完全马氏体组织,影响基体的硬度和组织以的基体为对例,若从出炉到淬人油中的操作时间在以内,基体能完全淬成马氏体组织,若超过,基体就无法成全马氏体组织而出现正火组织,从而降低基体硬度。基体热处理工艺改进效果分析试验材料与方法试验材料选用鞍钢生产的弹簧钢板,其主要化学成分见表。圆盘形状中。试验设备仪器箱式电阻炉、洛氏硬度计、塞尺、钢板尺、金相显微镜、夹具。金钢石锯片基体材料成分《困竺试验条件和过程把所有试样整叠放进箱式炉中低温℃预热,分片取出试样,放进℃的盐浴沪中加热一,出盐浴炉,快速放进张开的简易淬火夹具中,夹紧垂直淬人油中一后取出,待两组片全部淬完后,用清水清洗基体上的油迹把所有试样叠好装进两组回火具中并加机械力压紧锁好,放进井式炉中℃回火,出炉冷表基体热处理试验数据测试结果序号硬度平度度卜序号硬度平度度卜一一一一一一却后,测试每片基体的两处硬度和平面度见表,并进行试验结果分析。试验结果分析从上述试验测试结果看出,二组片的基体采

用加压淬火加压中温火后片基体的硬度能满

足基体的技术标准要求,而基体的平面度都在

林

以内,通过精磨之后,都能控制在巧林内只有

号的基体的硬度为,硬度偏低随后对片基体进行金相分析片基体回火后的组织均为回火屈氏体,而号基体回火组织是回火屈氏体

正火屈氏体。我们把这片基体精磨加工完之后,由武汉大江工具公司焊接上刀头把这片锯片放在石材厂加工切割石材,收回的反馈信息除号外,片锯片的使用情况良好,基体的质量比现行市面上的基体优越。结束语

金钢石锯片基体的机械性能对其质量和使用性能

影响较大,而基体的热处理工艺是影响其机械性能重要因素。金钢石锯片基体的热处理控制的关键是淬火

变形和开裂传统的热处理对这一问题却始终未得到很好的解决。本文采用淬火加压冷却加压回火的热处理工艺对基体热处理进行了改进,取得了满

意的效果。只要金钢石锯片基体生产选材得当采用合理的热处理工艺在现有的热处理设备的基础上设计出来简易合理的淬火夹具和回火夹具,掌握和控制各种规格的基体淬火操作的空中停留时间那么就能有效地保证淬火变形的控制和恢复,保证基体的技术指标和使用性能达到要求,极大地提高基体生产的

产品质量和成品率的水平。

参考文献赖桂文金刚石锯片基体的热处理方法改进田现代机械

曹宝泉据片热处理工艺前研究与探讨田机械工人热

加工

,

‘孙继兵李国彬李桂云等钢圆据片基体的热处理田

金属热处理一隋培玲圆锯片热处理变形的控制田重型汽

车

怀材》三』卫鱿臼遇

・・