基于IPC与运动控制卡的机器人运动控制系统

基于PC+运动控制卡的开放式数控系统的研究

第4 期

邱润生等 : 基于 P 运动控制卡的开放式数控系统 的研究 c+

31 5

l y — 轴方 向步进 电机 ;一 = 2 轴方向调节滑座 ; 一气动喷射雕刻头 ; 一气动控制 电磁 阀; 一 轴方向运 动托架 ; 3 4 5 6 一龙门架;一 轴方 向步进电机 ;- 轴方 向齿形带带轮 ;一 轴方向导轨 ;O 7 8 9 l一 轴方向带轮座; l y 1— 轴方 向导轨 ; 一 y 1 2 轴方 向齿形带带轮 ;3 y 1一 轴方向带轮座

基于 P 运动控制卡的开放式数控系统的研究 C+

邱润 生 , 王 惠荣

(.宁夏大 学 机械工程学院 , 1 宁夏 银川 7 0 2 ;2 5 0 1 .宁夏大学 后 勤管理处 , 宁夏 银川 7 02 ) 50 1 摘 要: 在基 于 P c开放 式数控 系统技术的基础 上, 针对数控玻 璃雕刻机 系统的研 究开发需求 , 出了一种基于 提

可重构、 可扩充的控制系统结构, 使数控系统的功能 笔者将传统的玻璃喷砂工艺方法与现代计算机 柔性化 ,能够快速而有效地响应新的加工需求 . 数控技术结合 , 当 采用 P c机与国产 D C 0 0 深圳雷 M 10 ( 前, 开放式数控系统 已经成为 C C发展的潮流…. N 赛 自动化科技公 司产品) 通用多轴运动控制卡, 创新 目前 ,基于 P c机系统是 比较现实的数控开放 研究 开 发 了一 个用 于 喷砂 玻璃 雕 刻机 的经济 型开放 化的途径 . c机( P 包括工业 P ) c 生产批量大、 价格便 式数控系统 . 本文 以该系统的开发为例,研究应用

P C+运 动 控 制 卡 为硬 件 组 成 的 , Widw 以 n o s系统 为 数控 软 件 的 设 计 方 案 , 现 了一 个经 济 型 开放 式 数控 系统 . 实 实验 证 明 。 用 “ C+ 动 控 制 卡 ” 采 P 运 的硬 件 结 构 , Wi o s 数控 系统 的 软件 开 发平 台 , 发 的 基 于 P 的开 放 以 n w 为 d 开 C

机器人控制系统介绍

机器人控制系统介绍

机器人控制系统是指对机器人进行设计、建模、分析、开发、测试以及实施等全方位控制的系统。

它是由控制器、运动控制器、相应的驱动电路、执行机构等组成的。

机器人控制系统的主要组成部分包括:运动控制器、传感器、执行器、机器视觉、通信总线、人机交互界面等。

其中,运动控制器是机器人最重要的组成部分之一,它直接控制机器人的各个关节,使其按照预设的轨迹运动。

控制器是机器人连续运动的关键,通常使用pid控制算法来实现高精度的运动控制。

除了所述的组成部分外,机器人控制系统还包括以下两个方面的内容:定位和控制。

在定位方面,机器人控制系统是通过传感器来获取机器人在空间位置、姿态和速度等相关信息,通过分析这些信息来调整机器人下一步的运动方向和速度,使其能够准确地达到目标位置。

在控制方面,机器人控制系统是通过控制器将运动控制指令传达给机器人的执行单元,控制机器人达到所需的运动方式。

1、提高机器人的操作精度和效率。

机器人控制系统可以使机器人的操作速度和精度达到很高的水平。

2、降低对人力的依赖。

有了机器人控制系统,机器人可以在不需要人工干预的情况下完成各种操作。

3、使机器人能够适应不同的环境和任务。

机器人控制系统的灵活性使得机器人可以处理不同的环境和任务,例如工厂自动化生产线、服务机器人、医疗机器人、军事机器人等。

总之,机器人控制系统是机器人技术中最重要的一个领域,也是当前机器人技术发展方向的核心之一。

通过机器人控制系统的不断改进和优化,机器人将会在制造、服务、医疗、军事等领域更为广泛地应用。

基于CoDeSys平台的六自由度工业机器人运动控制器设计

基于CoDeSys平台的六自由度工业机器人运动控制器设计王耀东;徐建明;徐胜华【摘要】针对ER50六自由度工业机器人,基于CoDeSys软件平台开发了一款机器人运动控制器;采用ARM+ CoDeSys架构和PLCopen规范进行六自由度工业机器人控制系统软件开发以及人机交互界面设计;首先根据D-H参数对ER50机器人进行运动学建模,并在此基础上封装ER50机器人正逆运动学功能块;然后对控制器的示教模块、点动模块以及在线编程模块进行软件开发并设计各个模块的人机交互界面;在ER50机器人上实现了运动控制器在线示教、点动以及在线编程等功能;最后通过直线和圆弧轨迹跟踪实验验证了运动控制器设计的有效性.【期刊名称】《计算机测量与控制》【年(卷),期】2018(026)009【总页数】6页(P103-107,125)【关键词】工业机器人;CoDesys;PLCopen;运动控制器【作者】王耀东;徐建明;徐胜华【作者单位】浙江工业大学信息工程学院,杭州 310023;浙江工业大学信息工程学院,杭州 310023;浙江工业大学信息工程学院,杭州 310023【正文语种】中文【中图分类】TP2770 引言随着机器人在现代工厂的广泛应用,机器人技术得到了迅猛发展,使得传统工业发生新的变革。

在生产、医疗、物流等新兴领域,机器人的应用改变了整个行业的发展模式。

面对现代工业发展需求的不断提高,降低生产成本、缩短开发周期和扩大应用领域尤为重要。

目前,机器人控制器多采用专用的控制器,成本高,开放性和移植性差。

这就需要开发出一套高开放性、可移植性和可扩展性的机器人控制系统。

控制器是机器人控制系统的核心,机器人的运动学求解、运动控制和轨迹规划等都由控制器完成。

控制器大致分为四类,基于单片机的控制器[1]、基于PLC的运动控制器[2]、基于PC运动控制卡的控制器[3]以及软件型运动控制器[4]。

其中基于PCI总线的运动控制卡控制方式和软件型运动控制器在当下运用最为广泛。

基于PLC的物料搬运机器人控制系统设计

基于PLC的物料搬运机器人控制系统设计本文档介绍了基于可编程逻辑控制器(PLC)的物料搬运机器人控制系统的设计。

该系统用于自动化物料搬运过程,提高生产效率和降低人力成本。

1. 系统概述物料搬运机器人控制系统由以下几个主要组件组成:- PLC控制器:作为系统的控制核心,负责接收和处理传感器信号,并根据预设的逻辑进行控制。

- 传感器:用于检测物料位置、距离和重量等信息,并将其传输给PLC控制器。

- 执行器:包括电机、气动装置等,用于实现机器人的移动和物料的搬运。

- 人机界面(HMI):用于监控和操作整个系统,提供用户友好的界面和交互功能。

2. 硬件设计物料搬运机器人控制系统的硬件设计主要包括PLC控制器的选择、传感器和执行器的选型,以及HMI的设计。

- PLC控制器:根据实际需求选择功能强大、稳定可靠的PLC 控制器,具备足够的输入输出接口以及通信功能。

- 传感器:根据具体的搬运需求选择适合的传感器,如接近传感器、压力传感器和重量传感器等。

- 执行器:根据物料的大小和重量选择适合的执行器,如电机驱动的轮子和夹爪等。

- HMI设计:设计直观的界面,显示机器人状态、物料位置以及操作按钮等。

3. 软件设计物料搬运机器人控制系统的软件设计主要包括PLC程序和HMI界面的编程。

- PLC程序:使用合适的编程语言(如Ladder Diagram)编写逻辑控制程序,实现自动化的搬运过程,包括物料检测、移动和放置等功能。

- HMI界面:根据用户需求设计HMI界面,用于显示系统状态、操作按钮和参数设置等。

4. 应用场景基于PLC的物料搬运机器人控制系统广泛应用于各个行业的物料搬运过程,如制造业、物流和仓储行业等。

- 制造业:机器人可在生产线上自动搬运物料,提高生产效率。

- 物流和仓储:机器人可在仓库中自动搬运货物,减少人力成本和物料损失。

5. 总结基于PLC的物料搬运机器人控制系统是一种高效、自动化的物料搬运解决方案。

工业机器人运动控制系统的设计与实现

工业机器人运动控制系统的设计与实现摘要:近年来,中国工业机器人发展取得了较快的进展,工业机器人的广泛应用推动了中国工业在各个方面的技术发展,为整个制造行业提供了标准与秩序,大大提升了中国工业的制造质量。

工业机器人之所以能广泛应用于高度自动化的行业领域,关键在于其本身同时具备示教再现和动作控制这两项特性。

本篇主要围绕动作控制系统,论述了工业机器人动作控制的基本原则。

关键词:产业机器人;运动控制器;系统应用引言现如今,工业生产机器人技术也已应用在车辆与零配件的生产、机械设备加工、食物工业生产、木制品及家具产品制造商等应用领域。

工业机器人已是世界各国先进工业中不可或缺的关键装置和技术。

在工业机器人开始运转前,由操作员先把工业机器人的运动数据(如运动速度、所在位置等)及其动态代号,送入工业机器人的控制。

然后再启动工业机器人。

此时,工业机器人将会根据操作员从其控制器中提供的相关数据及其动态代号,完成一系列移动位置、捕捉、投放、喷涂、连接等动态。

1工业机器人运动控制系统概述工业机器人是在工业生产过程中完成特定动作的机器人设备,它可以通过预先编写好的控制软件和设备本身的动力系统自动进行操作。

运动控制器是工业机器人的关键部分,决定了工业机器人的操作完成精度和智能化水平。

工业机器人通常采用预先编好的控制程序实现各种操作轨迹的动作过程。

而运动控制器最注重的是工业机器人动作的连续性。

从A到B,然后从B到C,然后再从C到D。

在工业机器人的整个运行过程中动作必须保持连续性,而且没有停顿。

连续轨迹的运动控制系统为了达到工业机器人动作的连续性,通常要求运行人在工业机器人的系统中明确规定了连续轨道操作的有关信息,包括所在位置、操作位置、动作速度等。

需注意的是,连续轨迹运动控制系统的连续性工作,不但需要工业机器人动作的不停顿,而且需要对工业机器人的运动速率控制、运动姿态稳定。

有鉴于此,连续轨迹运动控制系统的重点技术指标就在于运动控制器对工业机器人的轨迹追踪的精确性,以及对工业机器人的运动速率的可控性和运动姿态的均衡性。

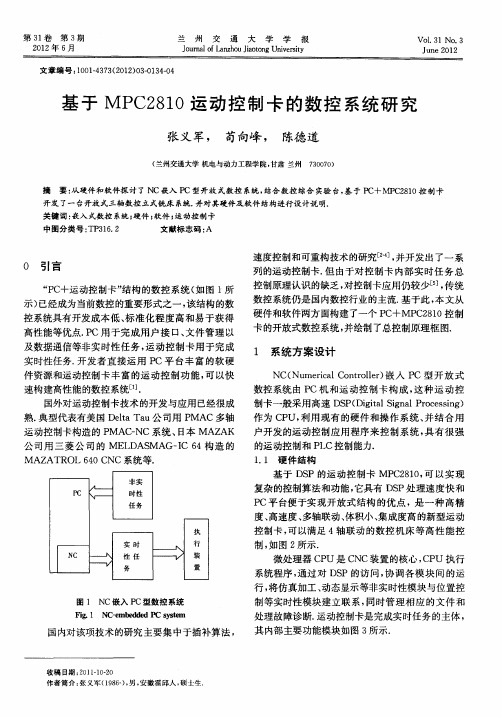

基于MPC2810运动控制卡的数控系统研究

1 系统方案设计

NC( mei l o tol ) 人 P 型 开 放 式 Nu r a C nr l r 嵌 e e C

数控 系统 由 P C机 和运 动 控 制 卡 构 成 , 种 运 动 控 这 制 卡一般 采用 高 速 D P Dgtl inl rcsig S ( ii g a Poes ) aS n 作 为 C U, P 利用 现 有 的硬 件 和操 作 系统 、 结 合 用 并 户 开发 的运 动控制 应 用 程序 来 控 制 系统 , 有 很 强 具 的运动控 制 和 P I C控制 能力.

1 1 硬 件 结构 .

基 于 D P 的运 动控 制 卡 MP 21 , 以 实 现 S C 80 可 复杂 的控制 算法 和功 能 , 它具 有 DS P处理 速度 快 和

P C平台便于实现开放式结构 的优点 , 是一种高精 度、 高速度 、 多轴联动 、 体积小 、 集成度高 的新型运动

硬 件 和软件 两方 面构建 了一个 P +MP 2 1 制 C C 80控 卡 的开 放式 数控 系统 , 并绘制 了总控 制 原理 框 图.

控系统具有开发成本低、 标准化程度 高和易于获得 高性能等优点. C用于完成用户接 口、 P 文件管理以 及数据通信等非实时性任务 , 运动控 制卡用于完成

级最 低.

表 1 数控系统中断型软件结构

T b 1 I tr u tsr c u e o CNC y tm a . n e r p tu t r f s se

2 操作界面

作 为用 户 与 数控 系 统 的交 流平 台 , 作 界 面 显 操 得 十分重 要 . 用户不 需知 道系 统 的内部 机制 , 仅 通 仅 过操 作界 面 就能控 制系统 . 因此界 面应 当尽量 简单 ,

关于六自由度并联机器人运动控制系统的结构设计

关于六自由度并联机器人运动控制系统的结构设计运动控制系统作为六自由度并联机器人的关键控制系统,对机器人的精准快速运动具有至关重要的作用。

通过对六自由度并联机器人结构、内部控制结构及其工作原理的介绍,提出运动控制系统的设计思路,并对其中的关键技术问题进行了深入分析,对提高六自由度并联机器人的研发和应用水平具有积极的推动作用。

标签:六自由度;并联机器人;运动控制系统;结构分析近年来,随着计算机和电子信息技术的进步,机器人运动控制技术取得了突破性发展,机器人运动控制技术是将控制传感器、电机、传动机和驱动器等组合在一起,通过一定的编程设置对电机在速度、位移、加速度等方面的控制,使起机器人按照预定的轨迹和运动参数进行运动的一种高科技技术。

伴随着机械工业自动化技术的发展,运动控制技术经过了由低级到高级,由模拟到数字,再到网络控制技术的发展演进过程。

运动控制技术作为机械工业自动化的一项重要技术,主要包括全封闭伺服交流技术,直线式电机驱动技术、基于编程基础上的运动控制技术、基于运动控制卡的控制技术等。

其中,基于运动控制卡的控制技术通过内部各种线路的集成组合,可以实现对各种复杂的运动进行控制,该技术系统驱动程序主要包括:运动控制软件、网络动态链接数据库、运动控制参数库等子系统。

运动控制卡控制技术的出现和发展有效的满足了工业机械行业数控系统的柔性化、标准化要求,在工业自动化领域的应用越来越广泛。

1 六自由度并联机器人的构造六自由度并联机器人作为现代工业自动化技术发展的代表,主要结构包括床身、连杆和运动平台等几个部分。

其中运动平台与六个连杆相联接,每个连杆各自联接一个由虎克材料制成的滑块,这些滑块又与滚珠丝杠相连,在电机的驱动下可以带动滑块沿滚珠运动,进而带动连杆有规则的运动,从而改变平台的运动方向。

通过在运动平台上安装不同的机械,可以有效满足不同工作的需求。

在六根连杆工作程序中,每根连杆都由一台电机进行控制驱动来保证连杆运动的独立性,因此,可以实现六自由度的机器控制运动。

运动控制卡的工作原理

运动控制卡的工作原理

运动控制卡的工作原理是通过接收主机发送的控制命令,控制运动控制器上的驱动器,使驱动器驱动电机或执行器实现运动。

具体工作原理如下:

1. 主机发送指令:主机(通常为计算机)通过接口(如PCI、PCIe、USB等)将控制命令发送给运动控制卡。

2. 接收控制命令:运动控制卡接收到命令后,解析命令内容,如运动类型(直线、圆弧等)、目标位置、速度等参数。

3. 运动计划:根据接收到的命令,运动控制卡通过内部运动规划算法生成运动轨迹,并将运动参数设置给相应的轴。

4. 驱动器控制:运动控制卡将生成的运动轨迹和参数通过接口传输给驱动器。

驱动器接收到信号后,根据设定的参数和轨迹控制电机或执行器的运动。

5. 位置反馈:驱动器通过内部的编码器或传感器获取电机或执行器的位置信息,并将反馈信号传回给运动控制卡。

6. 控制回路闭环:运动控制卡通过位置反馈信号与设定的目标位置进行比较,并调整驱动器的输出信号,使电机或执行器运动达到设定的目标位置。

7. 状态监测与报告:运动控制卡可以监测电机或执行器的状态,如电流、速度等,并将状态信息通过主机接口返回给主机,以便主机对控制系统进行状态监控和故障诊断。

因此,运动控制卡的主要功能是接收和解析控制命令、计划运动轨迹、控制驱动

器实现电机或执行器的运动,并与驱动器进行闭环控制和状态反馈,从而实现精确的运动控制。

运动控制卡和运动控制器的区别

运动控制卡和运动控制器的区别在工业生产当中,工业机器人以及智能机床的应用越来越广泛,而这些设备几乎都要用到运动相关的控制方案,如果精度要求较高,就会选择伺服电机,精度要求没那么高,就是步进电机。

但不论是步进电机还是伺服电机,都需要一个对应的运动控制解决方案来完成最后的驱动,目前来说,这类解决方案主要有PLC、运动控制卡、运动控制器、软PLC等几种。

PLC和软PLC本篇暂时不谈,这次我们主要谈下运动控制卡和运动控制器的区别。

控制方式:运动控制卡与运动控制器都是依靠发射脉冲来控制伺服电机,通过改变脉冲频率来控制电机速度,从原理上来说,两者是一样的。

不同的是,运动控制器主要通过本身固有的程序来传达命令,或者接收上位计算机的新命令来执行;而运动控制卡有庞大的PC数据库可以利用,可以执行的命令更多,控制方式也更加灵活。

连接方式:运动控制卡是基于PC机的上位控制单元,需和配套的PC机一同使用,二者也需要通过PCI协议或104协议来完成连接。

运动控制器是独立安装运行的,安装方式上有面板式、仪表式、导轨式等。

可拓展性:运动控制器类似PLC,主要依靠自身储存的程序来执行命令,如果遇到储存程序之外的功能需求,则需要从上位计算机接受收新的程序后才能执行。

运动控制卡依靠PC平台,本身就可以实现制图、排版、视觉识别等诸多功能的拓展,拓展性更强。

稳定性:运动控制器本身结构相对简单,系统独立运行,稳定性会更好。

运动控制卡基于PC平台运行,在工作时,需优先保证PC机自身系统运行稳定,其次才是运动控制卡与相应的控制软件的稳定,并且各类连接线路也会受到电磁干扰的影响,相对而言稳定性不如运动控制器。

应用场景:运动控制卡的应用领域包括机床、工业机器人、半导体、包装、纺织等,比较常见的包括激光切割机和振动刀切割机等,在服装、鞋类、广告、厨具、车饰、钣金、电子3C、医疗器械等多种行业有着广泛的应用。

运动控制器在重工业领域更受关注,如冶金、采矿、锻造、机械、风电等。

运动控制卡和PLC有什么区别

运动控制卡和PLC有什么区别运动控制和PLC都是运动控制器,可以储存和执行逻辑运算、顺序控制、定时计数、加速度变换等操作指令,最主要的使用场景就是制造业生产设备当中的机械运动控制,包括机械轴或者机械臂之类的,在机器人、激光设备、刀切设备、半导体设备上有着广泛的应用。

运动控制卡是基于PC机或工业PC机的上位控制单元,其原理是利用高性能微处理器及大规模可编程器件实现多个伺服电机的多轴协调控制的一种高性能的步进/伺服电机运动控制卡,它可以发出连续的、高频率的脉冲串,通过改变发出脉冲的频率来控制电机的速度,改变发出脉冲的数量来控制电机的位置。

PLC又叫可编程逻辑控制器,是专门为在工业环境下使用而设计的电子运算系统。

PLC自带微处理芯片,可以在内部独立存储和执行操作指令,通过数字或模拟信号的输入输出来控制机械设备。

概括的来说,PLC可以看做是一个专门用于工业生产的,简易的独立的微型电脑。

两者的区别主要有以下几点稳定性:因为运动控制是用于工业环境下,所以不可避免的会遇到粉尘、油污、电磁干扰等外部因素影响。

运动控制卡在执行操作指令的同时,还需花费相当一部分性能去维持PC机本身的系统运作,遭受环境影响之后,更有可能出现卡顿死机等情况。

PLC相比运动控制卡,因其本身结构简单,系统相对独立,所以稳定性会更强,抗干扰能力更好,在强干扰环境下更合适。

功能性:PLC是利用自身的微型处理器来进行工作运算的,整体性能自然不如PC机。

运动控制卡基于PC平台运行,因此功能性更为强大,比如可以借助CAD等软件实现制图;利用相机拓展实现视觉识别加工;利用FPGA+DSP/ARM+DSP芯片的功能,实现高精度运动控制(多轴直线和圆弧插补、运动跟踪、PWM控制等)。

可拓展性:PLC主要通过外接其他模块实现功能拓展,可拓展程度有限,主要针对专门的应用场景。

运动控制卡基于PC平台,用高级编程语言C++、C#、VB、、labview等编程语言进行开发,可以借助庞大的数据库,实现丰富的功能拓展,并且变更方便,可以做到快速响应,更适应柔性化加工要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

・

74- 《测控技术)2015年第34卷第7期

基于IPC与运动控制卡的机器人运动控制系统

张文栋,路敦民

(北京林业大学工学院,北京100083)

摘要:工控机(IPC)和运动控制卡组成的开放式机器人控制系统,具有可靠性高、信息处理能力强、开放

程度高、运动轨迹准确等优点,利用其来进行六自由度关节机器人的运动控制系统的开发。IPC实现上

位机功能,完成人机交互、运动学运算等任务。下位机采用PMAC运动控制卡,对各关节电机进行伺服

控制。上位机基于Visual C++编程,通过调用PMAC的动态链接库编写上位机人机界面实现对PMAC

卡的控制,另外介绍了伺服驱动器的设置以及PMAC的PID调节。实践证明这套系统工作可靠,完全满

足要求。

关键词:机器人;运动控制;IPC;PMAC;VC++;PID

中图分类号:TP241.2 文献标识码:A 文章编号:1000—8829(2015)07—0074—04

Robot Motion Control System Based on IPC and Motion Control Card

ZHANG Wen—dong,LU Dun—min

(School of Technology,Beijing Forestry University,Beijing 100083,China)

Abstract:The open robot control system based on IPC and motion control card has the advantages of high reli—

ability,s ̄ong information processing ability,high degree of openness and accurate trajectory,etc.,and it is

used to develop six degrees of ̄eedom articulated robot motion control system.IPC completes the human—com—

puter interaction and kinematics computing and other assignments to realize upper computer functions.Lower

computer adopts PMAC motion control card to servo control each joint motor.Upper computer realizes the con—

trol of PMAC by calling dynamic link library of PMAC to prepare PC interface based on Visual C++.In addi・

tion,PID controller settings of the servo drive and PID regulator of PMAC are also introduced.Practice has

proved that this system is reliable and fully meets the requirements.

Key words:robot;motion control;IPC;PMAC;VC++;PID

六自由度串联机器人是机器人领域最常用的一种 自动化装置,被广泛地应用在工业制造、医学治疗、军 事以及太空探索等方面,它能够在一定范围内取代人 力劳动甚至来完成一些人工无法完成的任务 。机 器人控制系统是机器人的核心部分,是整个装置的 “大脑”,由它来处理复杂的环境目标等信息,结合机 器人运动的要求规划出机器手臂最佳的运动路径,然 后通过伺服驱动器来驱动各个关节电机运转,完成机 收稿日期:2014—04—28 基金项目:中央高校基本科研业务费专项资金资助项目 (YX2013-27) 作者简介:张文栋(1989一),男,山东诸城人,硕士,主要研究方 向为机器人技术;[通信作者]路敦民(1973一),男,黑龙江密 山人,博士,副教授,主要研究方向为机器人技术、机电一体化 技术。 械手的工作过程。本机器人控制系统中,采用分级控

制的方式,上位机由工业控制计算机(IPC)负责信息

处理、路径规划、人机界面,下位机由PMAC运动控制

卡实现多轴伺服控制 。利用Visual C++语言,编写

六自由度串联机器人的控制软件,最终实现机器臂的

运动及对目标的抓取。

1 机器人控制系统的构成

当前机器人的发展趋势就是“开放式、模块化、标

准化”,开放式机器人系统是指机器人系统对用户开

放,用户可以根据自己的需求来设置甚至拓展其性能。

这就要求机器人系统采用标准的系统(如Windows)和

标准的开发语言(如C++),采用标准的总线结构,这

样才可以改变传统专用机器人语言并存并且相互之间

不兼容的情况。模块化的设计是将机器人分为上位机

交互模块和下位机运动模块…。

误差分级变论域模糊控制在电机软启动的应用 ・81・

3启动方法仿真对比实验

在Simulink中选用的电机参数如表1,分别对全

压启动、一般模糊控制软启动和误差分级变论域模糊

控制软启动进行仿真,从上到下依次得到各自的电流

效果如图6所示。根据电流计算公式,=P/

(1.732Ucostp),P为电机额定功率, 为额定电压,

coscp为功率因子,取0.8,所以该电机额定电流约为

l5 A

表1交流电机参数

参数 数值 参数 数值

电压4oov 功率 7.5kW

定子绕组电阻 O.7384n 定子绕组漏感0.003045H

转子绕组电阻0.74020 转子绕组漏感0.0031M5H

互感0.1241H 转动惯量J 0.5kg・rtl

频率 50Hz 极对数 2

O

0

O

tfs

(a)直接启动电流图

珧

(b)一般模糊启动电流图

(c)误差分级启动电流图

图6 3种控制方法的电流效果图

由图6的全压、一般模糊控制、误差分级变论域模

糊控制软启动电流效果图对比可以得知:

①在启动冲击电流方面,直接启动最大达到了99

A,是额定电流的7倍左右,一般模糊控制和误差分级

变论域模糊控制都控制到了4倍以下,达到预期效

果;

②在启动时间方面,无论哪种模糊控制都比直接

启动时间长,但误差分级变论域模糊控制是一般模糊

控制的一半左右;

③在启动平稳方面,一般模糊控制电流突变大于

5 A的次数比较多,而误差分级变论域模糊控制没有

超过大于5 A的电流波动,启动更加平稳。

4 结束语

通过对误差分级变论域模糊控制理论的分析,设

计了误差分级模块和S函数选择模块,进而对基本模

糊控制软启动方法进行了改进,同时在Simulink平台

搭建了基于误差分级变论域模糊控制电机软启动的整

体仿真系统。仿真对比结果表明:改进之后的方法总

体控制性能要优于单纯的模糊控制软启动,基于误差

分级变论域模糊控制的方法系统启动平稳,调整时间

短,适合于有高性能要求的三相异步电动机的控制场

合。

参考文献:

[1] 王诗钧.基于模糊控制的电机软启动器设计及仿真[D].

大连:大连理工大学,2013:2—3.

[2]周黎英,赵国树.模糊PID控制算法在恒速升温系统中的

应用[J].仪器仪表学报,2008,29(2):405—409.

[3] 李洪兴.变论域自适应模糊控制器[J].中国科学(E

辑),1999,29(1):32-42.

[4]谭兵文,李春文.几种变论域伸缩因子选择方法的比较研

究[J].科学技术与工程,2013,13(4):908—911,916.

[5] 樊立萍,张亮.异步电动机的模糊软起动仿真[J].电力系

统及其自动化学报,2011,23(3):123—126.

[6] 胡琳静,孙政顺.SIMULINK中自定义模块的创建与封装

[J].系统仿真学报,2004,16(3):488—491.

[7]洪乃刚.电力电子、电机控制系统的建模和仿真[M].北

京:机械工业出版社,2010:103—104.

口

(上接第77页)

参考文献:

[1] 门昌华,关学锋,胡明,等.基于PMAC的六自由度机器人

开放式控制系统开发[J].机电产品开发与创新,2008,21

(4):4—5.

[2]刘蕾,唐为义,原所先.基于VC++与PMAC的机器人控

制软件的开发[J].微计算机信息,2008,24(5):203—

205

[3]简毅,李红梅,陈桂芳.基于Pc+PMAC的仿人机械臂控

制系统的应用研究[J].轻工机械,2010,28(6):73—76.

[4]郭波,邹丽梅.基于Turbo PMAC Clipper的伺服系统PID

参数整定方法[J].武夷学院学报,2012,31(2):60—64.

[5]窦伟,赵新华,李振华.基于VC++与PMAC的机器人控

制软件的开发[J].天津理工大学学报,2010,26(3):58

—

61.

口