90万吨棒材线主要设备参数

首钢长钢100万吨棒材车间工艺技术操作规程

长治钢铁(集团)有限公司轧钢厂100万吨棒材车间工艺技术操作规程ZY.18.054—20111、目的规范100万吨棒材车间生产工艺相关操作岗位操作标准,实现安全、平稳、高效生产。

2、适用范围本规程适用于100吨棒材车间生产运行中相关的工艺操作及工艺管理。

3、引用文件本规程发布时,所引用文件均为有效版本,鉴于索引文件在实践中的深入规范与更新,使用本规程的各单位应使用下列文件最新有效版本。

1.GB 1499.2 《钢筋混凝土用钢热轧带肋钢筋》2.GB 1499.1 《热轧光圆钢筋》3.GB/T 702 《热轧钢棒尺寸、外形、重量及允许误差》4.YB/T 2011 《连续铸钢方坯和矩形坯》5.GB/T 2101 《型钢验收、包装、标志及质量证明书的一般规定》6.ZY.05.001 《按炉送钢制度》4、定义本规程采用GB/T19000—2008《质量管理体系基础和术语》中的定义5、职责5.1工艺技术科依本规程负责对100万吨棒材车间生产工艺进行日常管理。

5.2 100万吨棒材车间相关工艺操作岗位负责具体执行。

6、内容及要求6.1 车间概况及生产工艺流程6.1.1 车间概况基于首钢长钢兼并重组及前景发展规划,实现长钢在产能、产品、设施、环保、资源及能源综合利用等方面的填平补齐和配套完善,使长钢形成产能匹配、产品初具规模、品种结构趋于合理的格局目标,100万吨棒材工程作为“首钢长治钢铁有限公司年产360万吨钢第一批填平补齐工程项目”的重要组成部分,于2010年8月破土动工,计划于2011年6月投产。

100万吨棒材车间定位为国内先进技术装备水平,广泛采用国内外成熟、先进、适用技术,工艺流程和工艺配置突出体现高效、优质、节能及环保的技术特点。

车间布置形式为Φ550×4+Ф450×2/Ф450×4+Ф350×2/Ф350×6全连续式,全线18架轧机均采用短应力线高刚度轧机,并采用平立交替布置,实现全线无扭轧制。

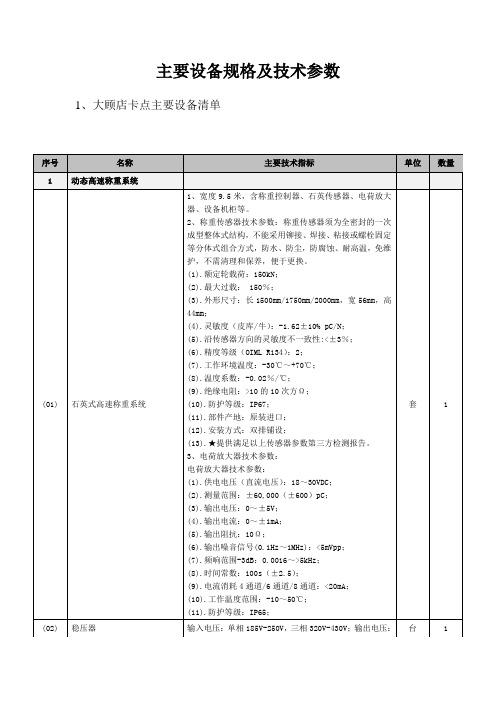

主要设备规格及技术参数

4.视频压缩支持H.265、H.264、M-JPEG;

5.支持视场倾斜情况下的车辆号牌识别;

6.★支持对行人和非机动车的人脸检测功能;可对扣取的人脸图片的像素大小、亮度、边框放大倍数进行调节;

7.★支持检测主驾驶员男女功能,主驾驶员人脸抠图率≥98%,副驾驶人脸抠图率≥95%;

(8).温度系数:-0.02%/℃;

(9).绝缘电阻:>10的10次方Ω;

(10).防护等级:IP67;

(11).部件产地:原装进口;

(12).安装方式:双排铺设;

(13).★提供满足以上传感器参数第三方检测报告。

3、电荷放大器技术参数:

电荷放大器技术参数:

(1).供电电压(直流电压):18~30VDC;

(1).额定轮载荷:150kN;

(2).最大过载:150%;

(3).外形尺寸:长1500mm/1750mm/2000mm,宽56mm,高44mm;

(4).灵敏度(皮库/牛):-1.62±10% pC/N;

(5).沿传感器方向的灵敏度不一致性:<±3%;

(6).精度等级(OIML R134):2;

(7).工作环境温度:-30℃~+70℃;

套

1

(02)

地感线圈及浇料

线圈电缆由截面积1.5mm2的多股铜导线构成,应用于超低压电路(AC32V以下);

组

2

3

车辆识别系统

(01)

高清抓拍摄像机(车头、车尾、车身)

1.包含高清一体化嵌入式摄像机、高清镜头、室外防护罩、相机内置网络信号防雷器、电源适配器等;

2.最大图像尺寸:≥4096×2160像素;字符叠加时最大可支持4096×2800;

棒材轧制(生产)工艺

目录热轧带肋钢筋的生产工艺及车间设计摘要:从工艺配置,设备选型,工艺控制,平面布置,设备等多方面介绍了热轧带肋钢筋的生产工艺及车间平面布置的情况,并提供了热轧线上主要机组的工艺技术参数。

关键词:热轧带肋钢筋,工艺,平面布置,设备。

Abstract: Focused on the process configuration, equipment selection, process control, layout, equipment, etc., and introduces the rolled ribbed bars production craft and workshop layout, and provides the hot line of main technical parameters.Key words:Rolled ribbed bars, craft, layout, equipment。

第一张热轧带肋钢筋国内外发展概况及建厂的必要性与可行性分析1.1螺纹钢筋市场分析与前景展望螺纹钢筋广泛应用于普通混凝土结构和预应力混凝土结构,是房屋、桥梁、隧道、水坝、桩基等建筑设施的重要材料,在国民经济中占有极其重要的地位,是我国重点发展和研究的钢材品种之一。

目前,我国有四十多个厂家生产螺纹钢筋,产量逐年上升,1982年全国总产量近166万吨,除了满足国内需要外,近年来出口钢筋数量迅速增加,1981年为18万吨,1982年约30万吨;1983年预计可达35万吨。

国内生产的螺纹钢筋,规格有小6一小40毫米,其中小40毫米规格主要供出口。

钢筋的强度级别主要为GB1499一79标准规定的1级和l级钢筋。

W级钢筋产量较低。

目前,各厂家生产螺纹钢筋的工艺,基本上为热轧、随后在冷床上空冷的传统流程。

控制轧制尚未应用于生产。

仅有少数厂家开展了轧后控制冷却工艺的试验生产。

螺纹钢筋的纹型,国内l、l 级钢筋大部分按首钢、唐钢和冶金部建筑研究总院共同制定的《热轧月牙纹钢筋技术条件》生产纵横筋不相交的月牙纹钢筋,少数仍采用国际规定的人字纹型;F级钢筋则采用不带纵筋的连续螺旋型。

开卷矫平线设备参数

开卷矫平线设备参数

开卷矫平线设备参数通常包括以下几个方面:

1. 最大开卷宽度:指设备能够处理的最大卷材宽度,通常以毫米(mm)为单位。

2. 最大开卷厚度:指设备能够处理的最大卷材厚度,通常以毫米(mm)为单位。

3. 最大开卷重量:指设备能够处理的最大卷材重量,通常以吨(ton)为单位。

4. 开卷速度:指设备连续开卷的速度,通常以米/分钟(m/min)为单位。

5. 张力控制:开卷矫平线设备通常具有张力控制系统,用于控制卷材的张力,以保证卷材在矫平过程中的平稳运行。

6. 矫平辊数和直径:设备中的矫平辊通常由多个辊子构成,辊子的数量和直径会影响到矫平效果和处理能力。

7. 卷材定位系统:用于确保卷材在开卷过程中的正确定位,通常包括卷材导向装置和定位辊等。

8. 控制系统:设备通常配备有PLC控制系统,用于对设备进

行自动化控制和监控。

以上参数可能会根据不同的开卷矫平线设备有所差异,具体的设备参数应根据实际需求和设备制造商提供的技术规格进行确认。

Φ20~Φ90高精度棒材矫直机设计说明书

4.2.4 塑性弯曲变形的消耗功率 ................................19 4.2.5 消耗总功率 ...........................................200 4.3 电机驱动功率................................................20 4.4 关于机架、机座及轴承盖的设计................................20

4.2 二辊滚光矫直机功率计算 ..................................... 19 4.2.1 轴承的消耗功率 ........................................19 4.2.2 滑动摩擦的消耗功率 ....................................19 4.2.3 滚动摩擦的消耗功率 ....................................19

4 二辊滚光矫直机力能参数计算 ..................................16

4.1 矫直力的计算................................................16 4.1.1 求导程 t...............................................17 4.1.2 求弹性极限弯矩 Mmax....................................17 4.1.3 求倾角: ..............................................17 4.1.4 轴承承受力的总和 ......................................18

轧钢机配置技术参数

网址:轧钢机..轧机.轧钢设备.热轧机.冷轧机-巩义恒旭机械有限公司轧钢机.,热轧机,冷轧机,飞剪机,减速机,铝铸轧机,轧钢设备,连铸连轧机,棒材线材生产线,圆钢、角钢、螺纹钢生产线--巩义恒旭机械有限公司Φ轧钢机.Φ220轧钢机.配置功率130/155KW,轧制线速1.5-2m/s,班产4-8T,轧制压力25t,喂料截面50x50方坯,机械重量14.3轧钢机.Φ200型轧钢机.配置功率75/100KW,轧制线速1.5m/s,班产3-5T,轧制压力20T,喂料截面30x30方坯,机械重量6.8-8.6铝铸轧机机组型号:550x650mm, 600x1000mm, 650x1200mm, 680x1450mm, 690x1650mm, 850x1750mm, 960x1850mm, 1020x2000mm轧钢机.Φ500x1200型轧钢机.轧身长度1200mm,辊径500mm,厚10mm,宽1050mm,轧制力2500KN,轧制速度0.63m/s,电机功率130KW,设备重量58t.轧钢机.Φ350型轧钢机.棍身长度350mm,棍径350mm,厚12mm,宽240mm,轧制力1250KN,轧制速度0.49m/s,电机功率115KW,设备重量30.6t.轧钢机.Φ400型轧钢机.配置功率850KW,轧制线速2-2.5m/s,班产50-100T,轧制压力100T,喂料截面120x120方坯,机械重量84轧钢机.连轧机飞剪功能:切头、切尾、事故碎断等,剪切速度:0.5-3m/s,剪切规格:80x80(Φ90mm),工作方式:曲柄剪切20轧钢机.铜锭轧机生产线轧辊名义直径Φ255,终轧速度7.2m/s,最大轧制力28KW,线卷重量2-3t,机组产量8-12t/h,装机容量250-400KW轧钢机.冷轧两肋轧机轧辊直径228mm,配用动力55-75KW,齿轮中心距228mm,轧制线速1.2-3.2m/s,剪切长度1-12m,飞剪电机5.5KW,班产6-50t.轧钢机.Φ300轧钢机.配置功率380/560KW,轧制线速2-2.5m/s,班产10-15T,轧制压力50t,喂料截面90x90方坯,机械重量43.6。

钢筋剪切生产线

一、基本技术参数要求二、XQ120型数控棒材钢筋剪切生产线功能特点:采用进口CNC及PLC控制系统,可任意设置切断长度并按设置的任务类别连续工作,输送速度块,定尺切断精度高。

易于规格多、批量小的钢筋剪切加工场合。

用挡板拱顶,不会出现钢筋滑动或切断长度的超差。

可进行双向卸料以及同弯曲生产线的连接工作,可节省搬运材料的时间。

采用大长度的刀片,可以同时切断多根钢筋。

(刀片宽度为225mm),钢筋料架输送装置(正反向旋转),可灵活传送钢筋。

斜刀口设计,提高剪切能力。

凹槽式刀片设计,防止钢筋剪切时侧移。

防跳动自动压紧装置,安全性极高。

6级成品存储机构,方便多品种成品收集。

配备集中供油系统,确保高寿命运行。

气动离合器式剪切,故障率极低,剪切能力强。

多档板设计,定位速度极快,效率高。

双向出料设计,成品堆放量增加一倍。

可移动原料平台设计,大大降低劳动强度。

档板防撞击设计,经久耐用,寿命高。

进口触摸式操作系统。

控制系统组成:控制系统组成:维控、埃斯顿。

三、 XQ120数控棒材钢筋剪切生产线设备组成机构及功能1、横向送料装置:该机构可存放大量钢筋原材,并通过正反运转控制原材料的进给。

2、料架:对钢筋原材料进行缓冲,并控制向纵向送料装置原材料进给量。

3、纵向送料装置:将钢筋原材输送至剪切机构进行剪切。

4、定位装置:具有不同长度的定尺挡板,由伺服控制机构进行调节,可精确控制长度,确保误差小于±1mm。

5、压紧装置:当到达预定长度时,切断机压紧装置自动压紧,同时切刀下切,因而不会出现钢筋滑动现象。

6、剪切机构:刀片采用大长度刀片,采用优质合金制成,使用寿命长,可切断多数量钢筋,提高了生产效率。

7、双向出料装置及三级储料架:双向出料装置的应用,便于与多条弯曲生产线的连接及成品钢筋的收集,三级储料架可按多种长度的钢筋收集,便于成品钢筋的收集与捆扎。

8、PLC电气控制系统:全程数控控制,动作衔接精确、速度,切断长度可预先设置并可按预置长度分别切断。

90tLF钢包精炼炉设备简介

下集烟罩采用独特的凹形设计,用来收集钢包与 包盖接口处的外溢烟,在下集烟罩的周边约120(90)度 均分设有三(四)个分烟道,其中一个分烟道汇集到主 烟道并设有手动风量调节阀,以调整抽气量. 野风补偿罩主要用于在保证炉内微正压还原气氛 条件下,收集电极孔处的外溢烟及野风补偿. 技术规格: 技术规格: 上集烟罩高度: ~400mm 下集烟罩高度: ~250mm 野风补偿罩高度:~370mm 包盖主烟道接口尺寸:~1000mm×1300mm (初定) 风 速:21m/s 烟气量:取Q=98000 m3/h(最大 ) t≤220℃ 烟气参数: 粉尘量:1.65g/Nm3 粉尘流量: 38kg/h

钢包车动力电源电缆及钢包底吹氩 搅拌的氩气均由拖缆提供.其结构是 在钢包车的外侧上方固定一根工字钢 (用户自备).电缆及氩气软管通过 若干个吊架悬挂于工字钢轨上,吊架 与工字钢轨之间设有滚轮,从而保证 了钢包车运行过程中拖缆装置收放自 如.另外,钢包车在设计时需考虑将 来增建VD精炼炉的可能性.

钢包车的定位采用接近开关(远离加热

tLF钢包精炼炉 90

设备简介

目

录

1. 主要工艺条件 2. 设备主要功能

1

主要工艺条件

1. 1 工艺条件: 工艺条件: 60t顶底复吹转炉 顶底复吹转炉 炉座数 1座(预留一座) 公称容量 60t

额定容量 最大出钢量 冶炼周期

90t 100t 30~36min

1.2 能源介质及自然条件

2) 90t-LF精炼炉年生产能力 90t-LF精炼炉年生产能力

(1)平均每炉处理钢水量:90t (2)平均每炉处理周期:36min (3)LF炉座数:1座 (4)精炼炉年作业率:85% (5)转炉,精炼,连铸配合率:90% 经计算:Q1= 365×24×60/36×90×85%×90%=1005210t /y 故单台精炼炉年生产能力可满足工艺要求.

炼钢主要设备及其工艺参数

炼钢主要设备及其工艺参数主要设备及其工艺参数混铁炉设备主要工艺参数公称容量: G 600t炉容铁量:G 526t熔池最大深度: h 3.122m炉体外形尺寸:L×B×H9545㎜×7897㎜×7520㎜炉壳重量: 113.475 t炉衬重量: 349t最大操作角度:+24.5°炉体向前倾动极限角度:+ 47°炉体向后倾动极限角度:-5°炉顶燃烧温度:1200℃铁水出炉温度:1250℃转炉设备主要工艺参数:2.1 转炉炉体转炉公称容量: 60t炉体总高: 7000㎜炉壳高度: 6800㎜炉壳外径: 4700㎜炉壳内径: 4610㎜炉壳壁厚: 45㎜炉壳高度/炉壳外径: H/D=6800/4700=1.45 炉膛内高/炉膛直径: H/D=6652/3480=1.91 有效容积: 47 m3炉容比: V/t=0.78熔池深度: 900㎜炉口直径:Ф1440㎜出钢口直径:Ф125㎜出钢口与水平夹角:10°炉衬厚度: 500㎜炉壳总重: 71000㎏炉衬总重:153t(包括135.7t镁碳砖,17.3烧镁砖) 转炉净环冷却水:总给水量:70t/h 水压p≥0.3MPa T≤60℃2.2 托圈及倾动部分托圈结构:水冷箱型;托圈与炉壳间隙:100㎜,耳轴部位50㎜电机:45KW×4台最大操作力矩:~1000N·m倾动转速: 0.1-1.22r/min倾动角度:±360 °倾动减速机比:一次:98.821 二次:8.1176额定制动力矩:1000N·m×42.3 氧枪系统a. 氧枪系统:氧枪总长度: 17.730m喷头:四孔拉瓦尔型枪直径Ф219㎜喉口Ф30.5㎜出口Ф39.5㎜马赫数M=1.95 α= 11°50′~12°三层同心套管:内:Ф133㎜×5㎜中:Ф180㎜×5㎜外:Ф219㎜×7㎜供水压力>1.2MPa,进水温度≤35℃,出水温度≤50℃,供水量≥100t/h供氧压力: 0.7~0.9MPa氧枪总重: 2030㎏(包括枪内水量480㎏)b.提升机构提升能力: 55KW升降速度: V快=40m/min V慢=3.5m/min升降行程:工作行程:13900㎜c.横移装置:横移速度: 4m/min横移行程: 2500㎜连铸机设备主要设备工艺参数连铸机台数: 3台机型:2#机:四机四流R8m全弧形方坯连铸机3#机:五机五流R7m矩坯连铸机4#机:三机三流R6.5m直弧形板坯连铸机铸机流间距: 1.25m、 1.4m、 3.2m铸流断面: 2#机:150×180 150×2203#机:150×260 150×320 150×3304#机:150×(330~650)中间包容量: 2#机: 18t 3#机:20t 4#机:25t引锭杆型式: 2#、3#机:钢性引锭杆 4#机:柔性引锭杆钢包转台:a) 钢包最大(单臂)承重:2#连铸机100t,3#连铸机90t,4#连铸机100tb) 钢包转台中心回转半径: 3.5 mc) 钢包回转速度: 1转/分中间包车:a) 行走速度: 2.9~13 m/minb)中间包车轨矩: 2#、3# 5670㎜ 4#6300㎜c)车长: 2#7600 ㎜、3#9200㎜、4#9800㎜结晶器振动装置:a) 型式:四连杆仿弧b) 振幅: 4~8㎜c)振动频率: 0~200次/min拉矫机:a) 型式: 2#、3#机双驱动五辊拉矫机4#机 7组拉矫机,4点矫直b) 辊子开口度: 2#、3#机最小106㎜,最大480㎜4#机 150㎜切割机:a) 型式:火焰切割b) 工作行程: 2#、3#机 2.1m,4#机4.65mc)切割速度: 0.3~0.4m/min4、 60t钢包尺寸包壳:上口2640㎜,下口2300㎜,全高3350㎜打结好钢包:上口2200㎜,下口1880㎜,内高2850㎜常用原材料基本技术要求(一)基本检测1、原材料计量入炉铁水必须经吊车电子秤称量。

主要设备规格及技术参数

(9).绝缘电阻:>10的10次方Ω;

(10).防护等级:IP67;

(11).部件产地:原装进口;

(12).安装方式:双排铺设;

(13).★提供满足以上传感器参数第三方检测报告。

3、电荷放大器技术参数:

电荷放大器技术参数:

(1).供电电压(直流电压):18~30VDC;

6.工作环境温度:-20℃~+70℃;工作环境湿度:5%~90%@40℃,无凝结;防护等级:IP65。

套

6

(03)

补光灯

1.色温5000K~7000K;

2.支持自闪、跟随、自动频闪模式;

3.★支持倍频1~15可调;

4.★支持通过调整占空比1%~39%进行亮度调节;

5.★支持在频率>250Hz或占空比>39%时进行自我保护,自动熄灭;

套

1

(03)

F情报板杆件基础及接地

1.6m*1.6m*1.8m,含预埋法兰地笼、预埋防雷接地,避雷针,基础施工等。

套

1

(04)

立式电气机柜

落地机柜;符合IP65标准,采用落地式,具有良好的通风散热设计,防尘、防水、防盗。

套

1

(05)

立式电气机柜基础及接地

规范制作。

套

1

(06)

稳压器

输入电压:单相160V-250V,三相277V-430V;稳压精度:相电压220V±3%与110V±6%;频率:50Hz/60Hz;效率:>90%;功率:5KVA;过压保护:246V±4V;环境温度:-5℃-+40℃;抗电强度:1500V/min。

套

2

(06)

监控杆件基础及接地

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 90万吨轧线设备主要参数介绍 一、轧钢所需生产条件: 1、 原料:HRB335或HRB400连铸坯 2、 能源介质: 高、转炉煤气: 60000m3/h,8-10KPa 焦炉煤气: 1000m3/h,8-10KPa 氮气 : 950m3/h,0.4-0.6 MPa 压缩空气: 1200m3/h,0.4-0.6 MPa 软水: 5m3/h,0.2-0.4 MPa 净环水: 674m3/h,0.35-0.4MPa 浊环水: 1800 m3/h, 0.35-1.8MPa 蒸气(冬季):2 m3/h,0.8-1.0 MPa 电: 装机容量18000kw 80 kwh/t 3、 输出设备:倒库平板车、汽车 二、设备 推钢机: 技术性能: (1)数量:1台 (2)推力:210t (3)型式:6支液压缸驱动 (4)最大行程:1.5m 加热炉: 炉子加热能力: 冷装平均能力:160t/h 600℃热装平均能力:180t/h 燃料及热值:高、转炉煤气,热值3300~3900KJ/Nm³ 单位热耗:1.17GJ/t坯 最大炉底强度:630kg/㎡.h 炉子基本尺寸: 2

有效长:21124㎜ 砌体总长:22516㎜ 有效宽:12600㎜ 砌体总宽:13650㎜ 最大燃料消耗量:56000Nm³/h 最大空气消耗量:40320Nm³/h 最大烟气生成量:83160Nm³/h 空气预热温度:≥1050℃ 煤气预热温度:≥1050℃ 排烟方式及温度:机械排烟、排烟温度≤150℃ 炉底水管冷却方式:汽化冷却 轧机: 粗轧机组为Φ550×3 +Φ450×3,中轧机组为Φ380×6,精轧机组为Φ320×6。 1#飞剪: 最大剪切轧件断面:Φ72mm 被剪轧件温度:≥900℃ 最大剪切力:400kN 剪切强度:бt=120N/mm2 轧件速度:1.2~1.7m/s 曲柄半径:120 mm 碎断件长度:~600mm 剪刃宽度:120mm 上下剪刃重合量:2~3mm 上下剪刃侧间隙:0.1~0.25mm 电机:功率:186kW 电压:440V 最大启动力矩:12300Nm 调速范围:301~427r/min 速比:2.2333 2#飞剪: 最大剪切力:140kN 剪切轧件断面:φ29~48mm 剪切轧件温度:850c 剪切强度:бt=100N/mm2 轧件速度:3~7m/s 剪刃宽度:100mm 碎断长度:1000mm 剪刃回转半径:400 mm 电机:功率186kW 电压:220V 最大启动力矩:12.3kN·m 调速范围:180~435r/min 速比:2.4118 穿水冷却装置: 3

水冷箱长度:~12.7m 冷却水量:1000m3/h 冷却水压:1.4~1.8MPa 四条水冷线两两间距:180mm 倍尺剪: 剪切型式:曲柄-回转组合式 轧件速度:4.9-18 m/s 剪切最大断面:1256mm2 剪切温度:>600℃ 电动机功率:361kw 440v 转速:540r/min 速比:1.2609 冷床输入辊道及拨料装置: 冷床输入辊道: 辊子直径:Φ188mm 辊身长度:175mm 辊间距:1200 mm 辊子数量:156个 拨料装置技术性能:: 拨料块宽度:130mm 拨料块总长度:165m(冷床前45m) 拨料块与水平面夹角:35 拨料块与垂直面夹角:12 拨料块升降速度:0.15~0.3m/s 冷床本体: 冷床宽度:120米 冷床长度:10.5米(冷床输入、输出辊道间距离) 冷却轧件规格:Φ12~40mm(由于采用切分轧制工艺,对于Φ16~20mm带肋钢筋一个齿槽内要容纳两根轧件) 冷却轧件长度:114米 进入冷床轧件温度:不穿水轧件:~950℃ 穿水轧件:~650℃ 出冷床轧件温度:≤300℃ 冷床型式:步进齿条式 齿条间距(动静齿间):(输入/输出)300mm/600mm 齿条节距:80mm 步进动作时间:≤3s 矫直板宽度:120m 矫直板长度:800mm 电动机:功率:112kW 电压:440V 4

蜗轮减速机:型号: HWB500—20—3 中心距:500mm 速比:20 对齐辊道:

辊子直径:Φ180/Φ240mm 辊身长度:480mm(辊面刻7个齿槽) 辊间距:1200mm 辊子数量:101个 辊子线速度:0.53m/s(Φ180mm处) 冷床输出辊道: 辊子直径:Φ188mm 辊身长度:800mm 辊子间距:1200mm 速度:0.4~2.0 m/s 辊数:100个 冷飞剪 最大剪切力:45kg/mm2 剪切速度:1.5m/s 剪切棒材长度:6-12m 剪切支数:

规格 Φ12 Φ14 Φ16 Φ18 Φ20 Φ22 Φ25 Φ28 Φ32 Φ36 Φ40 剪切支数 48 42 36 28 24 20 16 14 11 7 5

1#润滑站: 公称流量:630 l/min 公称压力:0.4Mpa 油箱容积:20m3 润滑油温度:40℃ 冷却面积:100m2 电机功率:18.5kW 过滤精度:≤80µm 2#润滑站: 公称流量:1250 l/min 油箱容积:40m3 公称压力:0.4~0.5Mpa 冷却面积:120m2

电机功率:37kW 过滤精度:80~120µm

1#液压站: 工作压力:12Mpa 工作流量:1330 l/min 油箱容积:7 m3 5

油泵:额定压力:35MPa 公称排量:250ml/r 额定转速:1500r/min 数量:5台 油泵电机:型号:Y280M—4—B3 功率:90kW 蓄能器组:额定压力:32MPa 数量:4台 工作介质:YB—N46 矿物油 循环过滤泵:螺杆泵:型号:2GH82—114NZ 压力:1.0MPa 流量:572 l/min 数量:1台 加热器:数量:4个 加热方式:静止加热 冷却器:型号:TX—12C 冷却面积:6 m2 工作介质压力:1.6MPa 电接点温度计: 测量范围:0~100℃ 数量:3个 2#液压站: 工作压力:12Mpa 工作流量:530 l/min 油箱容积:4 m3 油泵:额定压力:35MPa 公称排量:125ml/r 额定转速:1800r/min 数量:4台 油泵电机:型号:Y225M—4—B3 功率:37kW 蓄能器组:额定压力:32MPa 数量:4台 工作介质:YB—N46 矿物油 加热器:数量:3个 加热方式:静止加热 冷却器:型号:HT—2208 电接点温度计:型号:WSSX—401 测量范围:0~100℃ 数量:2个 3#液压站: 工作压力:14Mpa 工作流量:930 l/min 油箱容积:6 m3 油泵:额定压力:35MPa 公称排量:160ml/r 额定转速:1800r/min 数量:5台 油泵电机:型号:Y280S—4—B3 功率:75kW 蓄能器组:额定压力:32MPa 数量:4台 工作介质:YB—N46 矿物油 循环过滤泵:螺杆泵:压力:1.0MPa 流量:572 l/min 6

数量:1台 电机:功率:18.5kW 数量:1台 加热器:数量:3个 加热方式:静止加热 冷却器: 冷却面积:6 m2 工作介质压力:1.6MPa 电接点温度计:测量范围:0~100℃ 数量:3个 4#液压站: 工作压力:14Mpa 工作流量:530 l/min 油箱容积:3.5 m3

油泵:额定压力:35MPa 公称排量:125ml/r 数量:4台

油泵电机:功率:55kW 转速:1480r/min 数量:4台 蓄能器组:额定压力:32MPa 公称容量:50 l 数量:2台 工作介质:YB—N46 矿物油 循环过滤泵:螺杆泵:型号:2G62—104 压力:1.0MPa 流量:285 l/min 数量:1台 电机:型号:功率:11kW 数量:1台 加热器:数量:2个 加热方式:静止加热 冷却器:型号:TX—12C 电接点温度计: 测量范围:0~100℃ 数量:3个 6#液压站: 工作压力:14Mpa 工作流量:1400 l/min 油箱容积:6.5 m3 油泵:额定压力:35Mpa 公称排量:250ml/r 额定转速:1500r/min 数量:5台 油泵电机: 功率:90kW 数量:5台 蓄能器组:额定压力:32MPa 公称容量:50 l 数量:2台 工作介质:YB—N46 矿物油 循环过滤泵:螺杆泵:压力:1.0MPa 数量:1台 电机: 功率:18.5kW 数量:1台 加热器:数量:3个 加热方式:静止加热 功率:2kW 冷却器: 冷却面积:6 m2 工作介质压力:1.6MPa 电接点温度计: 测量范围:0~100℃ 数量:3个 7

车间起重设备: (1)加热炉偏跨10t吊钩桥式起重机:1台、Lk=22.5m (2)轧跨16/3.2t吊钩桥式起重机:1台,Lk=22.5m (3)轧跨10t吊钩桥式起重机:2台,Lk=22.5m (4)成品跨16/3.2t吊钩桥式起重机:3台,Lk=31.5m (5)轧辊装配间16/3.2t吊钩桥式起重机:1台,Lk=22.5m (6)成品跨63t电动平车:1台 (7)原料跨16t 电动平车:1台 轧钢主要经济技术指标: 1、钢坯消耗:991kg/t 2、合格率:99.85% 3、定尺率:98.75% 4、作业率:70% 5、电耗:50kwh/t 6、煤气消耗:1.2GJ/t 7、环水消耗:25m3/t 8、压缩空气消耗:12 m3/t 9、氮气消耗:17 m3/t 10、工序能耗:42标煤/t 11、轧辊消耗:0.32 kg/t 12、导卫消耗:0.08 kg/t 一轧线历年主要技术经济指标统计表

年度 产量 (万t) 钢坯消耗(kg/t) 合格率(%) 工序能耗(kg标煤/t) 日历作业率(%)

机时产量

(t/h )

2003年 12.32 1047 99.09 2004年 75.96 1030.53 99.18 79.91 63.36 136.87 2005年 92.78 1002.76 99.9 83.27 70.1 151.09 2006年 98.8 999.85 99.9 54.2 67.78 166.41