刀具硬度

四大材料刀具的性能与选择

四大材料刀具的性能与选择刀具材料的发展对切削技术的进步起着决定性的作用。

本文介绍了切削中所使用的金刚石、聚晶立方氮化硼、陶瓷、硬质合金、高速钢等刀具材料的性能及适用范围。

刀具损坏机理是刀具材料合理选用的理论基础,刀具材料与工件材料的性能匹配合理是切削刀具材料选择的关键依据,要根据刀具材料与工件材料的力学、物理和化学性能选择刀具材料,才能获得良好的切削效果。

就活塞在切削加工时的刀具材料选用作了阐述。

高速钢:活塞加工中铣浇冒口、铣横槽及铣膨胀槽用铣刀,钻油孔用钻头等都为高速钢材料。

硬质合金:YG、YD系列硬质合金刀具被广泛应用于铝活塞加工的各个工序中,特别是活塞粗加工和半精加工工序。

立方氮化硼:立方氮化硼刀具被用于镶铸铁环活塞的车削铸铁环槽工序中。

同时也应用于活塞立体靠模的加工中。

金刚石:金刚石刀具可利用金刚石材料的高硬度、高耐磨性、高导热性及低摩擦系数实现有色金属及耐磨非金属材料的高精度、高效率、高稳定性和高表面光洁度加工。

在切削铝合金时,PCD刀具的寿命是硬质合金刀具的几十倍甚至几百倍,是目前铝活塞精密加工的理想刀具,已经应用于精车活塞环槽、精镗活塞销孔、精车活塞外圆、精车活塞顶面及精车活塞燃烧室等精加工工序中。

刀具材料性能的优劣是影响加工表面质量、切削加工效率、刀具寿命的基本因素。

切削加工时,直接担负切削工作的是刀具的切削部分。

刀具切削性能的好坏大多取决于构成刀具切削部分的材料、切削部分的几何参数及刀具结构的选择和设计是否合理。

切削加工生产率和刀具耐用度的高低、刀具消耗和加工成本的多少、加工精度和表面质量的优劣等等,在很大程度上都取决于刀具材料的合理选择。

正确选择刀具材料是设计和选用刀具的重要内容之一。

每一品种刀具材料都有其特定的加工范围,只能适用于一定的工件材料和切削速度范围。

不同的刀具材料和同种刀具加工不同的工件材料时刀具寿命往往存在很大的差别,例如:加工铝活塞时,金刚石刀具的寿命是YG类硬质合金刀具寿命的几倍到几十倍;YG类硬质合金刀具加工含硅量高、中、低的铝合金时其寿命也有很大的差别。

常用刀具材料分类特点及应用

常用刀具材料分类、特点及应用刀具材料的切削性能直接影响着生产效率、工件的加工精度、已加工表面质量和加工成本等,所以正确选择刀具材料是设计和选用刀具的重要内容之一。

1.刀具材料应具备的性能金属切削时,刀具切削部分直接和工件及切屑相接触,承受着很大的切削压力和冲击,并受到工件及切屑的剧烈摩擦,产生很高的切削温度,即刀具切削部分是在高温、高压及剧烈摩擦的恶劣条件下工作的。

因此,刀具切削部分材料应具备以下基本性能。

1.1 高的硬度和耐磨性硬度是刀具材料应具备的基本特性。

刀具要从工件上切下切屑,其硬度必须比工件材料的硬度大。

耐磨性是材料抵抗磨损的能力。

一般来说,刀具材料的硬度越高,耐磨性就越好。

组织中硬质点(碳化物、氮化物等)的硬度越高,数量越多,颗粒越小,分布越均匀,则耐磨性越高。

但刀具材料的耐磨性实际上不仅取决于它的硬度,而且也和它的化学成分、强度、纤维组织及摩擦区的温度有关。

1.2 足够的强度和韧性要使刀具在承受很大压力,以及在切削过程中通常要出现的冲击和振动的条件下工作,而不产生崩刃和折断,刀具材料就必须具有足够的强度和韧性。

1.3 高的耐热性耐热性是衡量刀具材料切削性能的主要标志。

它是指刀具材料在高温下保持硬度、耐磨性、强度和韧性的性能。

1.4 导热性好刀具材料的导热性越好,切削热越容易从切削区散走,有利于降低切削温度。

刀具材料的导热性用热导率表示。

热导率大,表示导热性好,切削时产生的热量就容易传散出去,从而降低切削部分的温度,减轻刀具磨损。

1.5 具有良好的工艺性和经济性既要求刀具材料本身的可切削性能、耐磨性能、热处理性能、焊接性能等要好,且又要资源丰富,价格低廉。

2.常用刀具材料分类、特点及应用刀具材料可分为工具钢、高速钢、硬质合金、陶瓷和超硬材料等五大类。

常用刀具材料的主要性能及用途见表2-1。

2.1 高速钢2.1.1 普通高速钢普通高速钢指用来加工一般工程材料的高速钢,常用的牌号有:(1)W18Cr4V(简称W18)。

刀具材料

补充一些常用牌号: 高碳高速钢: W18Cr4V(9W18) , W6Mo5Cr4V2(CM2) 其碳的质量分数从普通高速钢的0.7%~0.8%增加 到0. 9%~l .0%,使常温硬度提高到66~68HRC, 600°c时高温硬度提高到51~52HRC。适用于耐磨 性要求高的铰刀、锪钻,丝锥以及加工较硬材料 (220~250HBS)的刀具。

含铝高速钢

铝高速钢W6M05cr4V2A1(简称501)和 W10M04Cr4V3Al(简称5F一6)是我国独创的新钢 种,这种钢常温硬度为67~69HRC,600°C高温 时硬度为54~55HRc,切削性能相当于钻高速钢 M42,刀具寿命比W18cr4V显著提高(至少1~2 倍),而价格却相差不多,用这种钢做的齿轮滚刀 允许l 67m/s的切削速度。

2、 高速钢

概念:高速钢是一种含钨(w)、钼(Mo)、铬(cr)、钒 (V)等合金元素较多的合金工具钢。 以重量计其碳的质量分数为0.7%~1.5%,铬 的质量分数约为4%,钨的质量分数和钼的质量分 数为10%~20%,钒的质量分数为1%~5%。 由于合金元素与碳化合形成较多的高硬度碳化 物,如碳化钒,硬度高达2800HV,且晶粒细小, 分布均匀。而且合金元素和碳原子结合力很强,提 高了马氏体受热时的稳定性。

高钒高速钢 W6Mo5Cr4V3、W12Cr4V4Mo 高钒高速钢质量分数在3%~5%,由于形成 大量高硬度耐磨的碳化钒弥散在钢中,提高 了高速钢的耐磨性,且能细化晶粒和降低钢 的过热敏感性。

3) 粉末冶金高速钢 是20世纪70年代开发的新型刀具材料, 其工艺方法是用高压惰性气体(氩气 或氮气)或高压水雾化高速钢水得到 细小的高速钢粉末,再经热压制成刀 具毛坯。

钴高速钢

M42(W2MO9Cr4VCO8) 和 W10MO4Cr4V3CO10

刀具材料

②、高性能高速钢 优点:具有较强的耐热性, 优点:具有较强的耐热性,刀具耐

用度是普通高速钢的1.5~ 倍 用度是普通高速钢的 ~3倍 。

缺点: 缺点:强度与韧性较普通高速钢 高钒高速钢磨削加工性差。 低,高钒高速钢磨削加工性差。

适合加工的零件:奥氏体不锈钢、 适合加工的零件:奥氏体不锈钢、高 温合金、钛合金、 温合金、钛合金、超高强度钢等难加 工材料。 工材料。

2.6.3 刀具材料

常用刀具材料

刀具材料种类很多,常用的有工具钢(包括碳素工具钢 、合金工具钢和高速钢)、硬质合金、陶瓷、金刚石( 天然和人造)和立方氮化硼等。碳素工具钢和合金工具 钢,因其耐热性很差,目前仅用于手工工具。 ◆ 高速钢 高速钢是一种加入了较多的钨、 高速钢是一种加入了较多的钨 、 钼 、 铬 、 钒等合金元 素的高合金工具钢。 素的高合金工具钢。 特点:1 强度高, 抗弯强度为硬质合金的2 特点: 1 ) 强度高 , 抗弯强度为硬质合金的 2 ~ 3 倍; 2 倍;2 )韧性高,比硬质合金高几十倍;3) 硬度HRc63 以上, 韧性高,比硬质合金高几十倍;3 硬度HRc63以上, 且有较好的耐热性; 且有较好的耐热性;4)可加工性好,热处理变形较小。 可加工性好,热处理变形较小。 应用:常用于制造各种复杂刀具( 如钻头 、 丝锥、 应用:常用于制造各种复杂刀具 ( 如钻头、 丝锥 、 拉 刀、成型刀具、齿轮刀具等)。 成型刀具、齿轮刀具等)

2.6.3 刀具材料

2.6.3 刀具材料

天然金刚石 PCBN 氧化物陶瓷 PCD 硬质合金涂层 超细粒状硬 金属涂层

氮化物陶瓷

WC硬质 合金涂层

TiN涂层 高速钢 高速钢

断裂韧性 图2-56 刀具材料的耐磨1.高速钢 . (1)概念: )概念: 高速钢是一种含有钨、 高速钢是一种含有钨、钼、铬、钒等合金元 素较多的工具钢 (2)性质: )性质: ①、高速钢具有良好的热稳定性 ②、高速钢具有较高强度和韧性 高速钢具有一定的硬度(63~ ③、高速钢具有一定的硬度 ~70HRC)和 和 耐磨性

户外刀具钢材性能对比

户外刀具钢材性能对比“不锈钢”这个词常常让人误解,因为事实上没有钢材是不生锈的,生锈会在钢材上留下污点,并使刀具状态欠佳。

熔炼时在钢材中加入铬,并降低碳的含量,就可以使其成为“不锈钢”。

有些专家认为,不锈钢的表现具有矛盾性:增多铬减少碳能增强抗锈能力,但也使刀刃更难于打磨锋利,刀锋持久性也会降低。

但我们发现多数的不锈钢刀刃能够于其它材料的刀刃一样锋利,且持久性也一样。

刀具钢材对刀的影响程度:钢是铁、碳和少量其它元素的合金。

不锈钢或者10.5%或以上铬金含量的抗腐蚀性合金钢是该类金属的通用术语。

应该记住不锈钢并不是说这种地钢材不生锈或不会被腐蚀,而只不过是它比不含铬的合金的耐腐蚀性能强得多。

除了铬金属之外,其它金属元素如镍、钼、钒等也可以加入合金中用于改变合金钢的性能,从而生产出不同等级、不同性能的不锈钢。

因应用目的和场所的不同,仔细挑选性能最为合适的不锈钢所制造的刀具,对于你特定工作的效率和成功至关重要。

刀具中不同金属元素带来的优点。

简单地说:钢就是铁和碳的合金。

其它成分是为了使钢材性能有所区别。

以下以字母顺序列出重要的钢材,他们包含以下成分:碳(Carbon)-存在于所有的钢材,是最重要的硬化元素。

有助于增加钢材的强度,我们通常希望刀具级别的钢材拥有0.5%以上的碳,也成为高碳钢。

目前,比较好的高碳钢,其碳的含量都超过1%,比如世界顶级的N690CO高碳钢,其碳的含量就超过了1.2%。

]铬(Chromium)-增加耐磨损性,硬度,最重要的是耐腐蚀性,拥有13%以上的认为是不锈钢。

尽管这么叫,如果保养不当,所有钢材都会生锈的。

所以目前世界的顶级钢材,一般都是高碳高钴钢。

上面提及的N690O,其钴的含量就超过1.5%。

锰(Manganese)-重要的元素,有助于生成纹理结构,增加坚固性,和强度、及耐磨损性。

在热处理和卷压过程中使钢材内部脱氧,出现在大多数的刀剪用钢材中,除了A-2,L-6和CPM 420V。

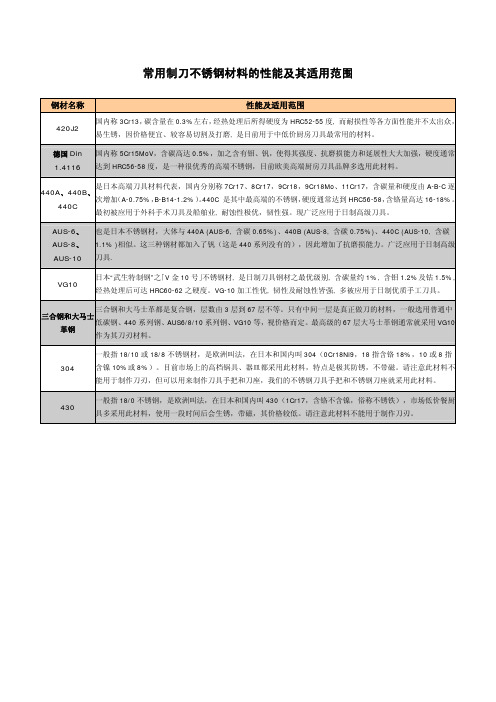

常用制刀不锈钢材料的性能及其适用范围

常用制刀不锈钢材料的性能及其适用范围 钢材名称性能及适用范围420J2 国内称3Cr13,碳含量在0.3%左右,经热处理后所得硬度为HRC52-55度, 而耐损性等各方面性能并不太出众,易生锈,因价格便宜、较容易切割及打磨, 是目前用于中低价厨房刀具最常用的材料。

德国Din 1.4116 国内称5Cr15MoV,含碳高达0.5%,加之含有钼、钒,使得其强度、抗磨损能力和延展性大大加强,硬度通常达到HRC56-58度,是一种很优秀的高端不锈钢,目前欧美高端厨房刀具品牌多选用此材料。

440A、440B、440C 是日本高端刀具材料代表,国内分别称7Cr17、8Cr17,9Cr18,9Cr18Mo、11Cr17,含碳量和硬度由A-B-C逐次增加(A-0.75%,B-B14-1.2%)。

440C 是其中最高端的不锈钢,硬度通常达到HRC56-58,含铬量高达16-18%。

最初被应用于外科手术刀具及船舶业, 耐蚀性极优,韧性强。

现广泛应用于日制高级刀具。

AUS-6、AUS-8、AUS-10 也是日本不锈钢材,大体与440A (AUS-6, 含碳0.65%)、440B (AUS-8, 含碳0.75%)、440C (AUS-10, 含碳1.1% )相似。

这三种钢材都加入了钒(这是440系列没有的),因此增加了抗磨损能力。

广泛应用于日制高级刀具.VG10 日本“武生特制钢”之「V金10号」不锈钢材, 是日制刀具钢材之最优级别, 含碳量约1%, 含钼1.2%及钴1.5%, 经热处理后可达HRC60-62之硬度。

VG-10加工性优, 韧性及耐蚀性皆强, 多被应用于日制优质手工刀具。

三合钢和大马士革钢三合钢和大马士革都是复合钢,层数由3层到67层不等。

只有中间一层是真正做刀的材料,一般选用普通中低碳钢、440系列钢、AUS6/8/10系列钢、VG10等,视价格而定。

最高级的67层大马士革钢通常就采用VG10作为其刀刃材料。

硬质合金刀具牌号

硬质合金常用牌号及用途介绍牌号/相当标准ISO/ 物理机械性能(min):抗弯强度N/mm2;硬度HRA/用途。

1、YG3x/ K01/ 1420;92.5/适于铸铁、有色金属及合金、淬火钢合金钢小切削断面高速精加工。

2、YG6/ K20 /1900;90.5/适于铸铁、有色金属及合金、非金属材料中等到切削速度下半精加工和精加工。

3、YG6x /K15/ 1800;92.0/ 适于冷硬铸铁、球墨铸铁、灰铸铁、耐热合金钢的中小切削断面高速精加工、半精加工。

4、YG6A/ K10/ 1800;92.0 /适于冷硬铸铁、球墨铸铁、灰铸铁、耐热合金的中小切削断面高速精加工。

5、YG8/ K30/ 2200;90.0/ 适于铸铁、有色金属及合金、非金属材料低速粗加工。

6、YG8N/ K30/ 2100;90.5/适于铸铁、白口铸铁、球墨铸铁以及铬镍不锈钢等合金材料的高速切削。

7、YG15/ K40/ 2500;87.0 /适于镶制油井、煤炭开采钻头、地质勘探钻头。

8、YG4C/ 1600;89.5/ 适于镶制油井、煤炭开采钻头、地质勘探钻头。

9、YG8C/ 1800;88.5/适于镶制油井、矿山开采钻头一字、十字钻头、牙轮钻齿、潜孔钻齿。

10、YG11C/ 2200;87.0 /适于镶制油井、矿山开采钻头一字、十字钻头、牙轮钻齿、潜孔钻齿。

11、YW1/ M10/ 1400;92.0 /适于钢、耐热钢、高锰钢和铸铁的中速半精加工。

12、YW2/ M20/ 1600;91.0 /适于耐热钢、高锰钢、不锈钢等难加工钢材中、低速粗加工和半精加工。

13、GE1/ M30/ 2000;91.0 /适于非金属材料的低速粗加工和钟表齿轮耐磨损零件。

14、GE2 /2500;90.0 /硬质合金顶锤专用牌号。

15、GE3/ M40/ 2600;90.0 /适于制造细径微钻、立铣刀、旋转挫刀等。

16、GE4/ 2600;88.0/ 适于打印针、压缸及特殊用途的管、棒、带等。

刀具的检验流程标准

刀具的检验流程标准

刀具的检验流程标准可能因不同生产商和行业而有所

不同,但一般来说,可以按照以下步骤进行:

1. 准备刀具样品:选取待检验的刀具样品,并准备相应的测试设备和仪器。

2. 外观检测:观察刀具的外观质量,包括刀刃、刀背、刀柄等部分,检查是否有明显的缺陷、裂纹、磨损等问题。

3. 尺寸测量:使用测量工具对刀具的尺寸进行测量,包括刀刃长度、刀背厚度、刀柄直径等,并记录测量数据。

4. 硬度检测:使用硬度计对刀具的硬度进行检测,并记录检测数据。

5. 韧性测试:通过冲击试验等方法对刀具的韧性进行测试,以评估刀具在承受冲击和压力条件下的性能。

6. 锋利度检测:使用专业设备对刀具的锋利度进行检测,以评估刀具切割性能。

7. 涂层检测:如果刀具表面有涂层,需要对涂层的厚度、硬度、附着力等进行检测,以评估涂层的性能和质量。

8. 综合性能测试:通过模拟实际使用场景,对刀具进行综合性能测试,包括切割、砍劈、削皮等动作,以评估刀具的综合性能和实用性。

9. 数据分析与报告:对测试和检测数据进行整理和分

析,形成检测报告,对刀具的性能和质量做出评价,并提出改进建议。

双立人刀具之钢材全剖析

双立人刀具之钢材全剖析一直以来,双立人刀具都以其优美的造型、精良的工艺、无与伦比的刀身质感赢得了全世界使用者的赞美。

“将军百战黄金甲,精钢雪铁铸宝刀”,双立人刀具之所以有如此声誉,其刀身材质的优异无疑是基础,今天就带大家探索双立人刀具钢材的秘密,解开闪耀市场的双立人刀光之谜。

特殊配方钢材铬钢,经过双立人精心的研制,应用在许多刀具系列中。

它有许多独到之处,碳和铬的比例达到最佳平衡,具有出色的硬度和锋利度,而且还兼具韧性和抗腐蚀性。

应用于:TWIN Profectuion、TWIN Olymp、TWIN Pro、TWIN Pdlux、ZWILLING Style等系列。

Cronidur30航天飞行钢材该款钢材起初是被用于制造航空飞行器轴承的高性能钢材,特点是通过复杂工序融入氮,使其具备出色的硬度以及抗腐蚀性。

双立人将此钢材加以优化,所制成的刀具硬度高达60HRC,抗腐蚀性能相当出色。

应用于:TWIN 1731、ZWILLING Cronidur等系列。

MC66粉钢MC66是一种特殊结构的粉钢,以其为核心层在两侧各包裹精选不锈钢,所形成的三层式结构能使刀刃硬度高达66HRC,在具备极佳的初始以及持久锋利度的同时,兼具良好的抗腐蚀性及韧性。

由于含碳量较高,MC66制作的刀具不适合置于洗碗机中清洗。

应用于:TWIN Cermax MD67等系列。

DSC160大马士革钢大马士革钢由多种不同种类钢材组合而成,兼备各种钢材的优势。

双立人大马士革钢材DSC160,是选用两种含碳量不同的钢材手工捶打锻造而成,具备高纯度、高硬度(达61HRC)的特点;而且在制造过程中自然叠加而成的大马士革花纹,经由特殊雕刻工序后,更显清晰逼真。

DSC160具有极高的硬度和锋利度,其含碳量高于其他类型的钢材,所以耐腐蚀性能略逊于其他类型钢材;此外,DSC160刀具也不适合置于洗碗机中清洗。

应用于:ZWILLING Damascus等系列。

刀具的材料及其应具备的性能

刀具的材料及其应具备的性能发布日期:[2006-12-11] 共阅[787]次刀具材料是决定刀具切削性能的根本因素,对于加工效率、加工质量、加工成本以及刀具耐用度影响很大。

使用碳工具钢作为刀具材料时,切削速度只有10m/min左右;20世纪初出现了高速钢刀具材料,切削速度提高到每分钟几十米;30年代出现了硬质合金,切削速度提高到每分钟一百多米至几百米;当前陶瓷刀具和超硬材料刀具的出现,使切削速度提高到每分钟一千米以上;被加工材料的发展也大大地推动了刀具材料的发展。

一、刀具材料应具备的性能性能优良的刀具材料,是保证刀具高效工作的基本条件。

刀具切削部分在强烈摩擦、高压、高温下工作,应具备如下的基本要求。

高硬度和高耐磨性刀具材料的硬度必须高于被加工材料的硬度才能切下金属,这是刀具材料必备的基本要求,现有刀具材料硬度都在60HRC以上。

刀具材料越硬,其耐磨性越好,但由于切削条件较复杂,材料的耐磨性还决定于它的化学成分和金相组织的稳定性。

足够的强度与冲击韧性强度是指抵抗切削力的作用而不致于刀刃崩碎与刀杆折断所应具备的性能。

一般用抗弯强度来表示。

冲击韧性是指刀具材料在间断切削或有冲击的工作条件下保证不崩刃的能力,一般地,硬度越高,冲击韧性越低,材料越脆。

硬度和韧性是一对矛盾,也是刀具材料所应克服的一个关键。

高耐热性耐热性又称红硬性,是衡量刀具材料性能的主要指标。

它综合反映了刀具材料在高温下保持硬度、耐磨性、强度、抗氧化、抗粘结和抗扩散的能力。

良好的工艺性和经济性为了便于制造,刀具材料应有良好的工艺性,如锻造、热处理及磨削加工性能。

当然在制造和选用时应综合考虑经济性。

当前超硬材料及涂层刀具材料费用都较贵,但其使用寿命很长,在成批大量生产中,分摊到每个零件中的费用反而有所降低。

因此在选用时一定要综合考虑。

二、常用刀具材料常用刀具材料有工具钢、高速钢、硬质合金、陶瓷和超硬刀具材料,目前用得最多的为高速钢和硬质合金。