筛板精馏塔设计参考文档

化工设计文档

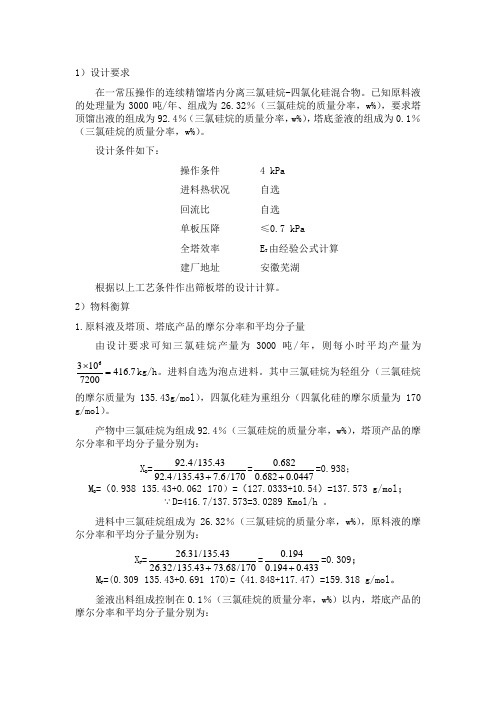

1)设计要求在一常压操作的连续精馏塔内分离三氯硅烷-四氯化硅混合物。

已知原料液的处理量为3000吨/年、组成为26.32%(三氯硅烷的质量分率,w%),要求塔顶馏出液的组成为92.4%(三氯硅烷的质量分率,w%),塔底釜液的组成为0.1%(三氯硅烷的质量分率,w%)。

设计条件如下:操作条件 4 kPa 进料热状况 自选 回流比 自选 单板压降 ≤0.7 kPa 全塔效率 E T 由经验公式计算 建厂地址 安徽芜湖根据以上工艺条件作出筛板塔的设计计算。

2)物料衡算1.原料液及塔顶、塔底产品的摩尔分率和平均分子量由设计要求可知三氯硅烷产量为3000吨/年,则每小时平均产量为6310416.77200⨯=kg/h 。

进料自选为泡点进料。

其中三氯硅烷为轻组分(三氯硅烷的摩尔质量为135.43g/mol ),四氯化硅为重组分(四氯化硅的摩尔质量为170 g/mol )。

产物中三氯硅烷为组成92.4%(三氯硅烷的质量分率,w%),塔顶产品的摩尔分率和平均分子量分别为:X D =92.4/135.4392.4/135.437.6/170+=0.6820.6820.0447+=0.938;M D =(0.938×135.43+0.062×170)=(127.0333+10.54)=137.573 g/mol ;D=416.7/137.573=3.0289 Kmol/h 。

进料中三氯硅烷组成为26.32%(三氯硅烷的质量分率,w%),原料液的摩尔分率和平均分子量分别为:X F =170/68.7343.135/32.2643.135/31.26+=0.1940.1940.433+=0.309;M F =(0.309×135.43+0.691×170)=(41.848+117.47)=159.318 g/mol 。

釜液出料组成控制在0.1%(三氯硅烷的质量分率,w%)以内,塔底产品的摩尔分率和平均分子量分别为:X W =170/9.9943.135/1.043.135/1.0+=0.0007380.0007380.587647+=0.00125;M W =(0.00125×135.43+0.99875×170)=(0.169+169.788)=169.957 g/mol 。

化工原理课程设计精馏塔详细版

广西大学化学化工学院化工原理课程设计任务书专业:班级:姓名:学号:设计时间:设计题目:乙醇——水筛板精馏塔工艺设计(取至南京某厂药用酒精生产现场)设计条件: 1. 常压操作,P=1 atm(绝压)。

2. 原料来至上游的粗馏塔,为95——96℃的饱和蒸汽。

因沿程热损失,进精馏塔时原料液温度降为90℃。

3. 塔顶产品为浓度92.41%(质量分率)的药用乙醇,产量为40吨/日。

4.塔釜排出的残液中要求乙醇的浓度不大于0.03%(质量分率)。

5.塔釜采用饱和水蒸汽加热(加热方式自选);塔顶采用全凝器,泡点回流。

6.操作回流比R=(1.1——2.0)R min。

设计任务: 1. 完成该精馏塔工艺设计,包括辅助设备及进出口接管的计算和选型。

2.画出带控制点的工艺流程图,t-x-y相平衡图,塔板负荷性能图,筛孔布置图以及塔的工艺条件图。

3.写出该精流塔的设计说明书,包括设计结果汇总和对自己设计的评价。

指导教师:时间1设计任务1.1 任务1.1.1 设计题目乙醇—水筛板精馏塔工艺设计(取至南京某厂药用酒精生产现场)1.1.2 设计条件 1.常压操作,P=1 atm(绝压)。

2.原料来至上游的粗馏塔,为95-96℃的饱和蒸气。

因沿程热损失,进精馏塔时原料液温度降为90℃。

3.塔顶产品为浓度92.41%(质量分率)的药用乙醇,产量为40吨/日。

4.塔釜排出的残液中要求乙醇的浓度不大于0.03%(质量分率)。

5.塔釜采用饱和水蒸气加热(加热方式自选);塔顶采用全凝器,泡点回流。

R。

6.操作回流比R=(1.1—2.0)min1.1.3 设计任务1.完成该精馏塔工艺设计,包括辅助设备及进出口接管的计算和选型。

2.画出带控制点的工艺流程示意图,t-x-y相平衡图,塔板负荷性能图,筛孔布置图以及塔的工艺条件图。

3.写出该精馏塔的设计说明书,包括设计结果汇总和对自己设计的评价。

1.2 设计方案论证及确定1.2.1 生产时日设计要求塔日产40吨92.41%乙醇,工厂实行三班制,每班工作8小时,每天24小时连续正常工作。

化工原理课程设计--苯-甲苯连续筛板式精馏塔的设计

0.0045

0.458

0.472

0.489

0.503

由上表数据可作出漏液线1

3.6.2 液沫夹带线

以 为限,求出 关系如下:

由

精馏段:

,

整理得:

在操作范围内,任取几个 值,依上式计算出 值

表2-4

0.0006

0.0015

0.0030

0.0045

2.457

2.362

2.24

2.138

提馏段:

提馏段:

板上不设进口堰,

故在本设计中不会发生液泛现象

3.6.1

由

,

得

精馏段:

=

在操作线范围内,任取几个 值,依上式计算出

表2-2

0.0006

0.0015

0.0030

0.0045

0.564

0.579

0.598

0.613

提馏段:

=4.870

操作线范围内,任取几个 值,依上式计算出

表2-3

0.0006

0.0015

对于进料: =93.52℃

得:

又

精馏段平均相对挥发度:

提馏段平均相对挥发度:

由液体平均粘度公式: 可求得不同温度下苯和甲苯的粘度

对于苯(A),其中 , 即:

当 ℃时,

当 ℃时,

对于甲苯(B),其中 , 即:

当 ℃时,

当 ℃时

又精馏段的液相组成:

提馏段的液相组成:

精馏段平均液相粘度:

提馏段的平均液相粘度:

塔设备是化工、炼油生产中最重要的设备类型之一。本次设计的筛板塔是化工生产中主要的气液传质设备。此设计针对二元物系的精馏问题进行分析、选取、计算、核算、绘图等,是较完整的精馏设计过程,该设计方法被工程技术人员广泛的采用。

乙醇-水筛板精馏塔设计

目录摘要ﻩii第一章绪论ﻩ错误!未定义书签。

1、1课题背景ﻩ错误!未定义书签。

1、2 操作流程......................................... 错误!未定义书签。

1、3课题条件ﻩ错误!未定义书签。

第二章精馏塔得物料衡算.................................. 错误!未定义书签。

2、1原料液及塔顶塔釜产品得摩尔分率ﻩ错误!未定义书签。

2、2原料液及塔顶、塔底产品得平均摩尔质量.............. 错误!未定义书签。

2、3物料衡算.......................................... 错误!未定义书签。

第三章塔板数得确定....................................... 错误!未定义书签。

3、1理论板层数得求取.................................. 错误!未定义书签。

3、2实际板层数得求取ﻩ错误!未定义书签。

第四章精馏塔得工艺条件计算 (8)4、1操作压力及温度计算.............................................. 84、2平均摩尔质量及密度计算............................ 错误!未定义书签。

4、3液体平均表面张力及粘度计算ﻩ错误!未定义书签。

第五章精馏塔得塔体工艺尺寸计算12ﻩ5、1塔径得计算1ﻩ25、2精馏塔有效高度得计算............................................ 14第六章塔板主要工艺尺寸得计算.. (15)6、1溢流装置计算 (15)6、2塔板布置....................................................... 17第七章筛板得流体力学验算 (18)7、1塔板压降 (18)7、2液面落差 (20)7、3液沫夹带....................................................... 207、4漏液 (21)7、5液泛22ﻩ第八章塔板负荷性能图.................................................. 238、1漏液线.......................................................... 238、2液沫夹带线ﻩ248、3液相负荷下限线.................................... 错误!未定义书签。

筛板塔精馏工艺设计

化工原理课程设计–––––分离苯和甲苯的板式精馏塔的设计学院:化学与环境工程学院学号:专业班级:高材10902 班学生姓名: 李小龙指导老师:石东坡老师一、设计任务1.1. 设计题目苯—甲苯混合液筛板精馏塔设计1.2. 原始数据年处理量:35000吨料液浓度:55%(苯的质量分率)塔顶产品浓度:98.5%(苯的质量分率)塔底釜液的甲苯浓度不低于98%每年实际生产330(一年中有一个月检修)塔顶压强:4kPa塔底冷却水温:30℃饱和水蒸气压力:250kPa1.3. 设备形式设备类型:筛板塔1.4. 设计内容1、设计方案的确定及流程的说明2、塔的工艺计算3、塔和塔板主要工艺尺寸的设计(1)、塔高、塔径及塔板结构尺寸的确定(2)、塔板的流体力学验算(3)、塔板的负荷性能图4、设计结果汇总一览表二、设计方案的确定2.1. 设计方案的说明本设计任务为分离苯—甲苯混合液。

对于二院混合物的分离,应采用连续精馏流程。

设计中采用泡点进料,将原料液经预热器加热至泡点后送入精馏塔内。

塔顶上升蒸气采用全凝器冷凝。

冷凝器在泡点下一部分回到塔内,其余部分经产品冷凝器冷却后送到储存罐。

该物系属于易分离物系,最小回流比比较小,故操作回流比是最小回流比的两倍。

塔釜采用间接加热法,塔顶产品冷却送到储存罐。

2.2. 设计流程的说明精馏装置包括精馏塔,原料预热器,再沸器,冷凝器,釜液冷却器和产品冷凝器等设备。

热量自釜底输入,物料在塔内经多次部分汽化与部分冷凝器进行精馏分离,由冷凝器和冷却器的介质将余热带走。

在此过程中热能的利用率很低,为此,在确定流程的过程中应考虑余热的作用。

另外,为保持塔的稳定性,流程中除采用用泵直接输送原料外,还可以采用高位槽送料避免泵的操作波动影响。

板式精馏塔工艺流程图请根据设计条件设计一座筛板塔完成苯-甲苯二元混合液的精馏分离,要求:1.年产纯度为98.5%的苯35000t/a2.塔底釜液中含甲苯不低于98%3.原料液中含苯为55%(以上均为质量分数)4.塔顶压力4kPa(表压)5.进料热状况自选,回流比自选6.饱和水蒸汽压力2.5kgf/cm3(表压)7.料液初温为35o c,冷却水进口温度为30o c8.年工作日330天,每天24h连续运行基础数据(1) 全塔效率E T选用E T=0.17-0.616lgμm公式计算。

【优秀毕设】化工原理课程设计筛板精馏塔的设计

化工原理课程设计任务书班级:生工081姓名:丁尚************陈国钰************设计题目:乙醇水溶液筛板精馏塔的工艺设计一.基础数据1.原料液量:8000kg·h-12.原料液组成:乙醇:22.6% ,水:77.4%3.原料液温度:25℃4.馏出液组成:乙醇含量大于:93.2%釜液组成:乙醇含量小于:1.1%(以上浓度均指质量分率)5.操作压力:常压二.设计范围1.精馏系统工艺流程设计,绘流程图一张2.筛板精馏塔的工艺计算3.筛板精馏塔塔板结构的工艺设计,绘制塔板负荷性能图,塔板结构图和整体设备结构图4.附属设备选型计算2011.7.8目录第一章:概述 (2)第二章:精馏工艺流程确定 (4)第三章:精馏塔的物料衡算 (5)第四章:塔板数的确定 (10)第五章:塔板结构的工艺设计 (19)第六章:塔板流体力学校核 (29)第七章:塔板负荷性能图 (33)第八章:塔的总体结构的确定 (39)第九章:馏塔附属设备选型计算 (46)参考文献 (51)附录 (52)第一章概述塔设备是化工,石油化工和炼油等生产中最重要的设备之一。

它可使气液或液液两相之间进行紧密接触,达到相际传质及传热的目的。

它是实现精馏,吸收,解吸和萃取等化工单元操作的主要设备。

塔设备在化工过程中有时也用来实现工业气体的冷却与回收,气体的湿法净制和干燥,以及兼有气液两相传质和传热的增湿,减湿等。

在板式塔中,塔内装有一定数量的塔盘,气体以鼓泡或喷射的形式穿过塔板上的液层使两相密切接触,进行传质,两相的组分浓度沿塔高呈阶梯式变化。

在填料塔中,塔内装填一定段数和一定高度的填料层,液体沿填料表面成膜状向下流动,作为连续相的液体自下向上流动,与液体逆流传质。

两相的组分浓度沿塔高呈阶梯式变化。

不管是何种塔型,除了首先要能使气(汽)液两相充分接触,获得较高的传热效率外,还希望能综合满足下列要求:(1)生产能力大。

在较大的气(汽)液流速下,仍不致发生大量的物沫夹带及液泛等破坏正常操作的现象。

化工原理课程设计---苯-甲苯连续精馏筛板塔工艺设计.doc

苯-甲苯连续精馏筛板塔工艺设计《化工原理》课程设计任务书㈠设计题目苯-甲苯溶液连续精馏筛板塔的设计。

㈡设计任务1.精馏塔设计的工艺计算及塔设备计算⑴流程及操作条件的确定;⑵物料衡算及热量衡算;⑶塔板数的计算;⑷塔板结构设计(塔板结构参数的确定、流动现象校核、负荷性能图);⑸塔体各接管尺寸的确定;⑹冷却剂与加热剂消耗量估算。

2.设计说明及讨论3.绘制设计图⑴流程图(A4纸);⑵塔盘布置图(16开坐标纸2张,精馏段和提馏段分别绘制);⑶工艺条件图(A3纸)。

㈢原始设计数据1.原料液:苯-甲苯,其中苯含量分别为35%(质量%),温度为20℃;2.馏出液含苯为:99.2%(质量);3.残液含苯为:不超过0.5%(质量);4.生产能力:按 2800 (kg原料/h)。

㈣设计时间开始时间:二O一一年五月二十三日完成时间:六月三日(含考核时间)目录第1篇绪论 (4)第2篇流程及相关参数的选择 (5)第3篇计算过程 (6)3.1精馏塔的物料衡算 (6)3.2 相对挥发度及回流比R (7)3.3求理论塔板数 (11)3.4 确定全塔效率ET并求解实际塔板数 (13)3.5塔的工艺条件及物性数据计算 (14)3.6精馏塔塔体工艺尺寸计算 (19)3.7塔板主要工艺尺寸计算 (22)3.8筛板的流体力学验算 (26)3.9塔板负荷性能图 (29)3.10塔体各接管尺寸计算及热量衡算 (36)第4篇计算结果列表 (42)第5篇小结与体会 (44)第6篇参考文献 (45)第1篇绪论精馏所进行的是汽、液两相之间的传质,而作为汽、液两相传质所用的塔设备,首先必须要能使汽、液两相得到充分的接触,以达到较高的传质效率。

板式塔为逐级接触型汽-液传质设备,其种类繁多,根据塔板上汽-液接触元件的不同,可分为泡罩塔、浮阀塔、筛板塔、穿流多孔板塔、舌形塔、浮动舌形塔和浮动喷射塔等多种。

筛板塔是传质过程常用的塔设备,它的主要优点有:(1) 结构比浮阀塔更简单,易于加工,造价约为泡罩塔的60%,为浮阀塔的80%左右。

[优秀毕业设计]乙醇——水筛板式精馏塔的设计

化工原理课程设计任务书设计题目:乙醇一一水筛板式精懈塔的设计设计条件:・常压:P=0. 92atm(绝压);•原料来自粗镭塔,为95°C〜96°C饱和蒸汽,由于沿途热损失,进精憾塔时,原料温度约为90°C;•塔顶浓度为含乙醇92.41% (质量分率)的酒精,产量为25吨/天;•塔釜为饱和蒸汽直接加热,从塔釜出来的残液中乙醇浓度要求不大于0. 034% (质量分率);•塔顶采用全凝器,泡点回流,回流比:R二(1. 1一2. 0)乂汰。

设计任務:1.完成该精憎塔工艺设计(包括塔顶冷凝器及进出口管路的设计与选型)。

2.画出带控制点的工艺流程图、塔板负荷性能图、精镭塔工艺条件图。

3.写出该精谓塔设计说明书,包括设计结果汇总及设计评价。

试针目感:W06耳吃R至2006年1月摘要 (1)引言 (2)第一章绪论 (3)§1」设计背景 (3)1.1.1发酵法. (3)1.1.2乙烯水合法. (4)1.1.3英他方法. (4)§1.2设计方案 (4)§ 1.3设计思路 (5)§1.4选塔依据 (6)第二章精馅塔的工艺设计 (7)§2.1全塔工艺设计计算 (7)2.1.1产品浓度的计算和进料组成确定 (7)2.1.2 q线方程的确定: (9)2.1.3平均相对挥发度的计算. (10)2.1.4最小回流比和适宜回流比的选取 (10)2.7.5物料衡算. (10)2.1.6精懈段和提懈段操作线 (11)2.1.7逐板法确泄理论板数. (11)2.1.8全塔效率、 (12)2.1.9实际塔板数及实际加料位置 (13)第三章板式塔主要工艺尺寸的设计计算 (14)§3.1塔的工艺条件及物性数据计算 (14)3丄1操作压强P (14)3丄2操作温度T. (14)3丄3塔内各段气、液两相组分的平均分子量 (14)3.1.4精懈段和提懈段各组分的密度. (15)3.1.5液体表而张力的计算. (16)3.L6液体粘度Pm (16)3.17气液负荷计算. (17)§ 3.2塔和塔板的主要工艺尺寸的计算 (17)3.2.1 塔径 D (17)322液流形式、降液管及溢流装宜等尺寸的确定 (19)3.1.4筛孔数n及开孔率<p (20)3.15塔有效高度乙 (21)3.1.6塔高的计算. (21)§3.3筛板塔的流体力学校核 (22)3.3.1板压降的校核. (22)3.3.2液沫夹带量e\,的校核. (23)3.3.3溢流液泛条件的校核. (24)3.3.4液体在降液管内停留时间的校核. (24)3.3.5漏液点的校核. (25)§3.4塔板负荷性能图 (26)3.4.1液相负荷下限线 (26)3.4.2液相负荷上限线 (26)343漏液线(气相负荷下限线) (26)3.4.4过量液沫夹带线(气相负荷上限线) (27)3.4.5溢流液泛线 (28)3.4.6塔气液负荷性能图. (30)第四章塔的附属设备的计算 (33)§4.1塔顶冷凝器设计计算 (33)4.1.1确定设计方案. (33)4.1.2确定物性数据. (33)4.1.3热负荷Q的计算. (33)4.1.4传热而积的计算. (33)4. 1. 5换热器工艺结构尺寸 (34)4.1.5核算总传热系数K。

筛板精馏塔设计说明书

本科毕业论文(设计)论文(设计)题目:筛板式连续精馏塔及其主要附属设备设计学院:专业:过程装备与控制工程班级:学号:学生姓名:指导教师:2011年6月10日贵州大学本科毕业论文(设计)诚信责任书本人郑重声明:本人所呈交的毕业论文(设计),是在导师的指导下独立进行研究所完成。

毕业论文(设计)中凡引用他人已经发表或未发表的成果、数据、观点等,均已明确注明出处。

特此声明论文(设计)作者签名:日期:年月日目录目录 (I)摘要 (1)ABSTRACT (2)一引言 (3)1.1二硫化碳-四氯化碳分离概述 (3)1.2二元混合精馏概述 (3)1.3板式精馏塔概述 (4)1.4筛板塔简介 (5)2.1 设计说明书: (6)2.2塔型的选择 (7)2.3工艺流程的确定 (7)2.4操作压强的选择 (7)2.5进料热状态的选择 (7)2.6加热方式的选择 (8)2.7回流比的选择 (8)三工艺流程草图及说明(详图见附录) (9)3.1工艺流程草图 (9)3.2附件的选择: (9)四工艺计算 (10)4.1塔的物料衡算 (10)4.1.1原料液及塔顶,塔底产品的摩尔分率 (10)4.1.2平均摩尔质量 (10)4.2塔板的确定: (11)4.2.1minR的确定和R的计算 (11)4.2.2精馏段和提馏段操作曲线方程的确定 (11)4.2.3理论板数的确定: (12)4.2.4全塔效率T E的计算: (12)4.2.5实际塔板数N (13)4.3塔的工艺条件(参数见附录) (13)4.3.1操作温度的计算 (13)4.3.2操作压强 (13)4.3.3平均摩尔质量 (14)4.3.4平均密度 (15)4.3.5液体表面张力的计算 (16)4.3.6液体平均粘度的计算 (17)4.3.7气液负荷计算 (18)4.4塔和塔板主要工艺尺寸计算 (19)4.4.1塔径计算: (19)4.4.2溢流装置计算 (21)4.4.3塔板设计 (25)4.5塔板的流力学计算 (28)4.5.1.精馏段塔板流力学验算 (28)4.5.2.提馏段塔板流力学验算 (30)4.7筛板塔工艺设计计算结果总表: (41)五塔结构及附件计算 (43)5.1主要接管尺寸的选取 (43)5.1.1进料管 (43)5.1.2釜液出口管 (43)5.1.3塔顶蒸汽管 (43)5.1.4回流管 (44)5.1.5塔底蒸汽管 (44)5.1.6法兰 (44)5.2除沫器、裙座 (45)5.2.2裙座: (45)5.3吊柱: (46)5.4.人孔; (46)5.5塔总体高度的设计 (46)5.5.1塔的顶部空间高度DH: (46)5.5.2塔底部空间高度BH (46)5.5.3塔总体高度 (46)六塔附属设备设计计算 (47)6.1离心泵选择 (47)6.2冷凝器选择 (47)6.3再沸器选择 (48)6.4塔附件计算数据汇总 (49)七、塔的机械设计 (51)7.1材料选择 (51)7.2筒体与封头: (51)7.2.1.筒体厚度计算: (51)7.2.2封头壁厚 (51)7.3质量载荷 (52)7.3.1塔设备在正常操作时的质量 (52)7.3.2最大操作质量 (53)7.4风载荷及风弯矩 (53)7.4.1风载荷 (53)7.4.2 风弯矩 (54)7.4.3地震载荷与地震弯矩的计算 (55)7.5塔体的强度和稳定性校核 (57)7.5.1塔底危险截面2—2轴向应力计算 (57)7.5.2裙座的强度及稳定性校核 (58)7.5.3水压试验时塔的强度和稳定性校核 (59)7.5.4裙座基础环的设计 (60)7.5.5裙座水压试验应力校核 (61)7.5.6地脚螺栓的计算 (62)致谢 (63)附录: (64)摘要本设计内容为筛板式精馏塔的设计,用于分离处理6250kg/h二硫化碳—四氯化碳混合液体。

化工原理课程设计--分离苯—甲苯混合液的筛板精馏塔

设计题目:分离苯—甲苯混合液的筛板精馏塔生产能力:年处理苯—甲苯混合液30000t(开工率300天/a);原料:组成为45%(苯的质量分数)的苯—甲苯混合液;分离要求:塔顶流出液的组成为0.92,塔底釜液的组成为0.02。

设计条件:1、处理量: 30000 (吨/年)。

2、进料组成:甲苯、乙苯的混合溶液,含甲苯的质量分数为30%。

3、进料状态:泡点进料4、料液初温: 35℃5、冷却水的温度: 25℃6、饱和蒸汽压强:5Kgf/cm2(1Kgf/cm2=98.066)KPa7、精馏塔塔顶压强: 4 KPa(表压)8、单板压降不大于 0.7 kPa9、总塔效率为 0.5210、分离要求:塔顶的甲苯含量不小于92%(质量分数),塔底的甲苯含量不大于2%(质量分数)。

11、设备热损失为加热蒸汽供热量的5%12、年开工时间: 300(天)13、完成日期: 2011 年 12 月 25 日14、厂址:湖北荆门地区(大气压为760mmHg)一、精馏塔的物料衡算(1)原料液及塔顶、塔底产品的摩尔分率苯的摩尔质量 MA=78.11kg/kmol 甲苯的摩尔质量 MB=92.13 kg/kmol x F =13.92/55.011.78/45.011.78/45.0+= 0.491x D =13.92/08.011.78/92.011.78/92.0+= 0.931x w =13.92/98.011.78/02.011.78/02.0+=0.024(2)原料液及塔顶、塔底产品的平均摩尔质量 M F =0.491*78.11+(1-0.491)*92.13=85.24 kg/kmol M D =0.931*78.11+(1-0.931)*92.13=79.08 kg/kmolM W =0.024*78.11+(1-0.024)*92.13=91.80 kg/kmol(3)物料衡算原料处理量 F=3*10^7/(300*24)/85.24=48.88kmol/h 总物料衡算 F=D+W苯物料衡算 48.88*0.491=0.931*D+0.024*W D=25.17kmol/hW=23.71kmol/h二、塔板数的确定(1)理论板层数NT 的求取苯-甲苯物系在某些温度下的α值取α=2.48①二元物系的相平衡方程: y=x*48.11x*48.2+②求最小回流比及操作回流比采用作图法求最小回流比。