连续填料精馏柱分离能力的测定2数据处理

精馏塔性能测定实验——数据处理

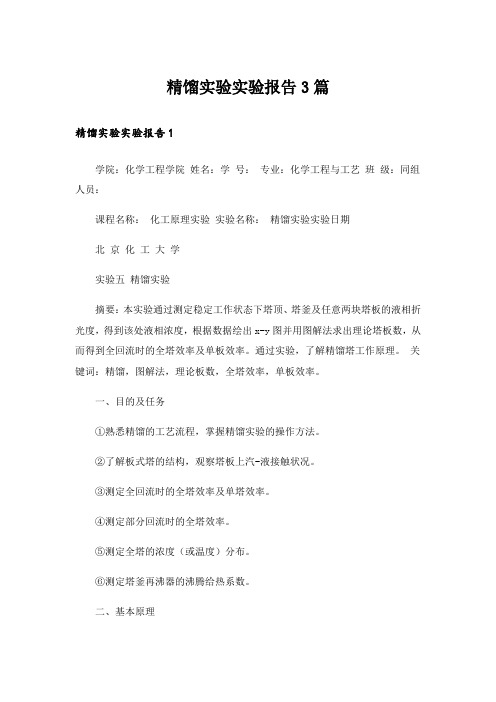

按表8-2(乙醇——正丙醇 t-x-y关系)绘制T-X-Y相图(见图2)、X-Y平衡曲线(见图3)图2 T-X-Y平衡相图精馏实验测定数据见原始记录表。

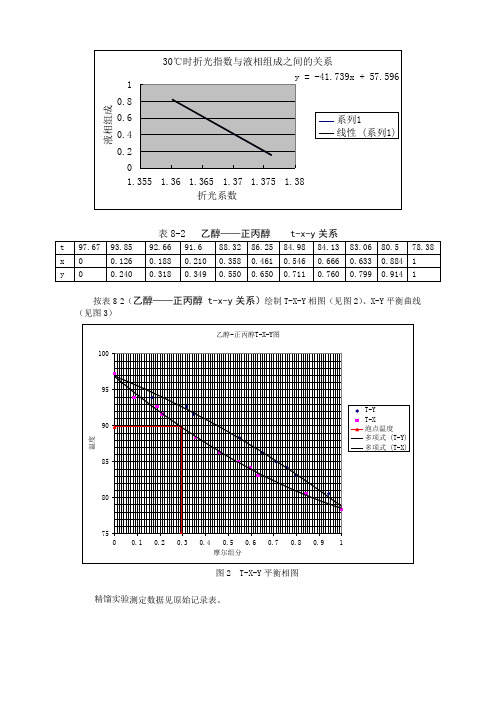

0.00.20.40.60.81.0y计算实例:1、 求乙醇的质量分率及摩尔分率:以全回流塔顶组成为例 W=57.596-41.739×1.3599=0.83708701.0608370.01468370.0468370.0=-+=AX2、计算精馏塔在全回流条件下,稳定操作后的全塔理论板数和总板效率 总板效率E T 按下式计算:其中N P 为实际塔板数,N T 为塔的理论板数。

%100⨯=PT T N N E图解法求理论板数:根据测值已知: x D =0.8701, x w =0.0655 精馏段操作方程:11+++=R X X R R Y D , 对角线方程y=x ,全回流时R=∞,没有提馏段,操作线与对角线重合,理论板数为最少N=N min , N min ,可在x-y 图上的平衡线与对角线上直接图解求得。

N T =5.7(见图3)总板效率E r =5.7/7*100%=81.4%30.00.20.40.60.81.0YX4、计算精馏塔回流比R=4,稳定操作后的全塔理论塔板数和总板效率 根据测值已知:x D =0.8576, x w =0.1990, x F =0.2850 精馏段操作方程:17152.08.011+=+++=X R XX R R Y D对角线方程y=x 。

操作线与对角线的交点:x= x D ,y= x D , 见图中a 点。

截距为17152.01=+R XD,绘制精馏段操作线a-b 。

进料方程:9194.0226.4131.12850.0131.131.111-=---=---=X X q XX q q Y F(通过查表计算得q=1.31。

见后附q 值的计算)联立进料方程与精馏段操作方程,求得交点d(0.3184,0.4263), 进料方程与对角线的交点e (x= x F ,y= x F )) 。

多功能连续精馏实验报告

多功能连续精馏实验报告

一. 实验目的

本实验旨在通过多功能连续精馏装置对乙醇-水混合物进行分离,掌握连续精馏的基本原理和操作技能,并对实验结果进行分析。

二. 实验原理

连续精馏是指将混合物通过多个塔板(或填料层)进行分离的过程。

在塔板上,混合物经过汽液平衡达到饱和状态后被蒸发,蒸汽经过冷凝器冷却后变成液体,然后再进入下一个塔板。

这样循环往复,直到最后产生所需纯度的产品。

三. 实验步骤

1. 将乙醇-水混合物加入多功能连续精馏装置中;

2. 打开加热器,使加热器温度达到设定值;

3. 打开冷凝器,使冷凝器温度达到设定值;

4. 调整进料量和回流比例;

5. 稳定后取出收集瓶中的产物。

四. 实验结果及分析

在实验中,我们通过改变进料量和回流比例等因素来控制塔板上汽液

平衡的状态。

当进料量增大时,会导致塔板上汽液平衡点下降,产生

更多的蒸汽,从而提高了分离效率。

而当回流比例增大时,会导致塔

板上汽液平衡点上升,减少了蒸汽量,从而降低了分离效率。

通过实验我们得到了不同进料量和回流比例下的乙醇-水混合物的分离结果。

当进料量为0.5ml/min,回流比例为1:3时,得到的乙醇纯度

为95.2%;当进料量为1.0ml/min,回流比例为1:3时,得到的乙醇

纯度为97.8%。

五. 实验结论

通过本次实验我们掌握了连续精馏的基本原理和操作技能,并对实验

结果进行了分析。

在实际应用中,我们可以根据需要调整进料量和回

流比例等因素来控制塔板上汽液平衡状态,从而达到所需纯度的产品。

精馏实验实验报告3篇

精馏实验实验报告3篇精馏实验实验报告1学院:化学工程学院姓名:学号:专业:化学工程与工艺班级:同组人员:课程名称:化工原理实验实验名称:精馏实验实验日期北京化工大学实验五精馏实验摘要:本实验通过测定稳定工作状态下塔顶、塔釜及任意两块塔板的液相折光度,得到该处液相浓度,根据数据绘出x-y图并用图解法求出理论塔板数,从而得到全回流时的全塔效率及单板效率。

通过实验,了解精馏塔工作原理。

关键词:精馏,图解法,理论板数,全塔效率,单板效率。

一、目的及任务①熟悉精馏的工艺流程,掌握精馏实验的操作方法。

②了解板式塔的结构,观察塔板上汽-液接触状况。

③测定全回流时的全塔效率及单塔效率。

④测定部分回流时的全塔效率。

⑤测定全塔的浓度(或温度)分布。

⑥测定塔釜再沸器的沸腾给热系数。

二、基本原理在板式精馏塔中,由塔釜产生的蒸汽沿塔逐板上升与来自塔顶逐板下降的回流液,在塔板上实现多次接触,进行传热与传质,使混合液达到一定程度的分离。

回流是精馏操作得以实现的基础。

塔顶的回流量与采出量之比,称为回流比。

回流比是精馏操作的重要参数之一,其大小影响着精馏操作的分离效果和能耗。

回流比存在两种极限情况:最小回流比和全回流。

若塔在最小回流比下操作,要完成分离任务,则需要无穷多塔板的精馏塔。

当然,这不符合工业实际,所以最小回流比只是一个操作限度。

若操作处于全回流时,既无任何产品采出,也无原料加入,塔顶的冷凝液全部返回塔中,这在生产中午实际意义。

但是由于此时所需理论板数最少,又易于达到稳定,故常在工业装置的开停车、排除故障及科学研究时采用。

实际回流比常取最小回流比的1.2~2.0倍。

在精馏操作中,若回流系统出现故障,操作情况会急剧恶化,分离效果也将变坏。

板效率是体现塔板性能及操作状况的主要参数,有以下两种定义方法。

(1)总板效率EE=N/Ne式中E——总板效率;N——理论板数(不包括塔釜);Ne——实际板数。

(2)单板效率EmlEml=(xn-1-xn)/(xn-1-xn__)式中 Eml——以液相浓度表示的单板效率;xn ,xn-1——第n块板和第n-1块板的液相浓度;xn__——与第n块板气相浓度相平衡的液相浓度。

水与乙醇精馏实验 数据处理示范

y = q x − xF 加料线(q 线)方程可表示为: q − 1 q −1

其中

q = 1+ c pF (tS − tF )

rF

式中, q ----进料热状况参数; rF ----进料液组成下的汽化潜热,kJ/kmol;(参照附表 4) tS ----进料液的泡点温度,℃; tf ----进料液温度,℃; cpF ----进料液在平均温度(tS + tf)/2 下的比热容,kJ/(kmol℃);(参

塔釜温度 tw/℃ 26.9 32.3 38.4 45.7 51.9 58.3 64.8 70.7 76.3 81.3 86 88.1 89 89.3 89.7 90 90.2 90.3 90.3 90.3 90.4 90.4 90.4 90.4

回流温度 tL/℃

25.7 25.7 25.7 25.7 25.7 25.7 25.6 25.7 25.7 25.7 25.6 25.7 25.6 25.7 25.7 25.8 31.8 40.3 46.7 48.7 49.9 50.7 51.2 51.1

塔顶温度 tD/℃

26.5 26.5 26.5 26.5 26.5 26.5 26.5 26.5 26.5 26.5 26.5 26.5 26.5 26.5 76.7 79.1 79.2 79.2 79.2 79.2 79.2 79.1 79.1 79.1

图 1 塔顶温度等参数随时间的变化曲线

5

由图 1 可知刚开始加热的前十五分钟时,塔釜温度逐步升高,回流温度和塔 顶温度基本不变,到一定时间(20 分钟左右)后,塔釜温度趋于稳定,塔顶 温度急剧上升到一定温度,回流温度逐步升高,但塔釜温度始终高于回流温 度和塔顶温度。

水与乙醇精馏实验 数据处理示范

连续精馏实训报告

连续精馏实训报告一、实验目的:本次实验的目的是通过连续精馏实训,掌握精馏原理和操作技巧,熟悉精馏设备的使用方法,并能够正确进行精馏分离操作。

二、实验原理:连续精馏是一种通过分馏原理实现液体混合物分离的方法。

在精馏设备中,热稳态下,液体混合物在一定温度下加热,使其部分汽化并蒸发。

然后蒸汽通过冷凝器冷凝为液体,分别收集不同组分的馏分。

通过不断循环,实现组分的分馏。

三、实验步骤:1.将原料混合液加入精馏设备的药液罐中;2.打开药液罐的加热装置,控制加热温度;3.打开冷凝器的冷却水开关,使冷却水流经冷凝器;4.等待一段时间,直到观察到不同组分的馏分逐渐分离;5.分别收集不同组分的馏分,记录其体积和温度;6.继续运行精馏设备,直到无馏分产生为止;7.关闭加热装置和冷却水开关,清理设备。

四、实验结果及讨论:通过实验观察到,经过一段时间的连续精馏操作,原料混合液逐渐分离出了不同组分的馏分。

收集到的馏分在体积和温度上有明显的差异。

根据馏分的不同特点和用途,可进一步对不同馏分进行分析和测试,确定其组分及纯度。

此外,在实验过程中需要注意控制加热温度和冷却水流量,以确保精馏操作的顺利进行。

过高的加热温度可能导致馏分过热和溢出,过低的冷却水流量则会影响冷凝效果。

五、实验总结:通过本次连续精馏实训,我对精馏原理和操作技巧有了更深入的理解。

掌握了精馏设备的使用方法,熟悉了精馏操作的步骤和注意事项。

实验中的操作和观察也使我更加了解了液体混合物在精馏过程中的分离规律。

这对于今后的同类实验和工程实践都具有重要的参考意义。

在今后的学习和研究中,我将继续巩固和拓展精馏分离技术的知识,进一步提高分离效率和产品纯度,并将其应用于相关领域的实际问题解决中。

填料塔分离效率的测定

实验十八 填料塔分离效率的测定A 实验目的填料塔是生产中广泛使用的一种塔型,在进行设备设计时,要确定填料层高度,或确定理论塔板数与等板高度HETP 。

其中理论板数主要取决于系统性质与分离要求,等板高度HETP 则与塔的结构,操作因素以及系统物性有关。

由于精馏系统中低沸组分与高沸组分表面张力上的差异,沿着汽液界面形成了表面张力梯度,表面张力梯度不仅能引起表面的强烈运动,而且还可导致表面的蔓延或收缩。

这对填料表面液膜的稳定或破坏以及传质速率都有密切关系,从而影响分离效果。

本实验的目的在于:(1) 了解系统表面张力对填料精馏塔效率的影响机理;(2) 测定甲酸–水系统在正、负系统范围的HETP 。

B 实验原理:根据热力学分析,为使喷淋液能很好地润湿填料表面,在选择填料的材质时,要使固体的表面张力SV σ大于液体的表面张力LV σ。

然而有时虽已满足上述热力学条件,但液膜仍会破裂形成沟流,这是由于混合液中低沸组分与高沸组分表面张力不同,随着塔内传质传热的进行,形成表面张力梯度,造成填料表面液膜的破碎,从而影响分离效果。

根据系统中组分表面张力的大小,可将二元精馏系统分为下列三类:(1) 正系统:低沸组分的表面张力l σ较低,即h l σσ<。

当回流液下降时,液体的表面张力LV σ值逐渐增大。

(2) 负系统;与正系统相反,低沸组分的表面张力l σ较高,即h l σσ>。

因而回流液下降过程中表面张力LV σ逐渐减小。

(3) 中性系统:系统中低沸组分的表面张力与高沸组分的表面张力相近,即h l σσ≈,或两组分的挥发度差异甚小,使得回流液的表面张力值并不随着塔中的位置有多大变化。

在精馏操作中,由于传质与传热的结果,导致液膜表面不同区域的浓度或温度不均匀,使表面张力发生局部变化,形成表面张力梯度,从而引起表面层内液体的运动,产生Marangoni 效应。

这一效应可引起界面处的不稳定,形成旋涡;也会造成界面的切向和法向脉动,而这些脉动有时又会引起界面的局部破裂,因此由玛兰哥尼(Marangoni )效应引起的局部流体运动反过来又影响传热传质。

实验一 填料塔分离效率的测定实验报告

实验一 填料塔分离效率的测定一 实验目的 本实验的目的在于:(1) 了解系统表面张力对填料精馏塔效率的影响机理; (2) 测定甲酸–水系统在正、负系统范围的HETP 。

二 实验原理:根据热力学分析,为使喷淋液能很好地润湿填料表面,在选择填料的材质时,要使固体的表面张力SV σ大于液体的表面张力LV σ。

然而有时虽已满足上述热力学条件,但液膜仍会破裂形成沟流,这是由于混合液中低沸组分与高沸组分表面张力不同,随着塔内传质传热的进行,形成表面张力梯度,造成填料表面液膜的破碎,从而影响分离效果。

根据系统中组分表面张力的大小,可将二元精馏系统分为下列三类:(1) 正系统:低沸组分的表面张力l σ较低,即h l σσ<。

当回流液下降时,液体的表面张力LV σ值逐渐增大。

(2) 负系统;与正系统相反,低沸组分的表面张力l σ较高,即h l σσ>。

因而回流液下降过程中表面张力LV σ逐渐减小。

(3) 中性系统:系统中低沸组分的表面张力与高沸组分的表面张力相近,即h l σσ≈,或两组分的挥发度差异甚小,使得回流液的表面张力值并不随着塔中的位置有多大变化。

在精馏操作中,由于传质与传热的结果,导致液膜表面不同区域的浓度或温度不均匀,使表面张力发生局部变化,形成表面张力梯度,从而引起表面层内液体的运动,产生Marangoni 效应。

这一效应可引起界面处的不稳定,形成旋涡;也会造成界面的切向和法向脉动,而这些脉动有时又会引起界面的局部破裂,因此由玛兰哥尼(Marangoni )效应引起的局部流体运动反过来又影响传热传质。

填料塔内,相际接触面积的大小取决于液膜的稳定性,若液膜不稳定,液膜破裂形成沟流,使相际接触面积减少。

由于液膜不均匀,传质也不均匀,液膜较薄的部分轻组分传出较多,重组分传入也较多,于是液膜薄的地方轻组分含量就比液膜厚的地方小,对正系统而言,如图2–29所示,由于轻组分的表面张力小于重组分,液膜薄的地方表面张力较大,而液膜较厚部分的表面张力比较薄处小,表面张力差推动液体从较厚处流向较薄处,这样液膜修复,变得稳定。

【2018-2019】萃取精馏实验报告-实用word文档 (16页)

本文部分内容来自网络整理,本司不为其真实性负责,如有异议或侵权请及时联系,本司将立即删除!== 本文为word格式,下载后可方便编辑和修改! ==萃取精馏实验报告篇一:精馏实验报告采用乙醇—水溶液的精馏实验研究学校:漳州师范学院系别:化学与环境科学系班级:姓名:学号:采用乙醇—水溶液的精馏实验研究摘要:本文介绍了精馏实验的基本原理以及填料精馏塔的基本结构,研究了精馏塔在全回流条件下,塔顶温度等参数随时间的变化情况,测定了全回流和部分回流条件下的理论板数,分析了不同回流比对操作条件和分离能力的影响。

关键词:精馏;全回流;部分回流;等板高度;理论塔板数1.引言欲将复杂混合物提纯为单一组分,采用精馏技术是最常用的方法。

尽管现在已发展了柱色谱法、吸附分离法、膜分离法、萃取法和结晶法等分离技术,但只有在分离一些特殊物资或通过精馏法不易达到的目的时才采用。

从技术和经济上考虑,精馏法也是最有价值的方法。

在实验室进行化工开发过程时,精馏技术的主要作用有:(1)进行精馏理论和设备方面的研究。

(2)确定物质分离的工艺流程和工艺条件。

(3)制备高纯物质,提供产品或中间产品的纯样,供分析评价使用。

(4)分析工业塔的故障。

(5)在食品工业、香料工业的生产中,通过精馏方法可以保留或除去某些微量杂质。

2.精馏实验部分2.1实验目的(1)了解填料精馏塔的基本结构,熟悉精馏的工艺流程。

(2)掌握精馏过程的基本操作及调节方法。

(3)掌握测定塔顶、塔釜溶液浓度的实验方法。

(4)掌握精馏塔性能参数的测定方法,并掌握其影响因素。

(5)掌握用图解法求取理论板数的方法。

(6)通过如何寻找连续精馏分离适宜的操作条件,培养分析解决化工生产中实际问题的能力、组织能力、实验能力和创新能力。

2.2实验原理精馏塔一般分为两大类:填料塔和板式塔。

实验室精密分馏多采用填料塔。

填料塔属连续接触式传质设备,塔内气液相浓度呈连续变化。

常以等板高度(HETP)来表示精馏设备的分离能力,等板高度越小,填料层的传质分离效果就越好。

精馏实训的实验报告处理

一、实验目的1. 理解精馏的原理和操作方法。

2. 掌握精馏塔的结构和汽液接触状况。

3. 测定全回流时的全塔效率及单板效率。

4. 测定部分回流时的全塔效率。

5. 测定全塔的浓度分布。

6. 测定塔釜再沸器的沸腾给热系数。

二、实验原理精馏是一种利用不同组分在气液两相间分配系数差异进行分离的单元操作。

在精馏过程中,混合物在塔内通过多次汽液两相间的传质和传热,达到分离的目的。

精馏塔是进行精馏操作的主要设备,主要包括塔体、塔板、再沸器、冷凝器等部分。

三、实验数据1. 塔顶、塔釜及任意两块塔板的液相折光度。

2. 稳定工作状态下塔顶、塔釜及任意两块塔板的液相浓度。

3. 理论塔板数。

4. 全回流时的全塔效率及单板效率。

5. 部分回流时的全塔效率。

6. 全塔的浓度分布。

7. 塔釜再沸器的沸腾给热系数。

四、数据处理1. 根据液相折光度,利用比尔定律计算液相浓度。

比尔定律:A = εlc其中,A为吸光度,ε为摩尔吸光系数,l为光程,c为液相浓度。

2. 利用图解法求出理论塔板数。

将液相浓度与理论塔板数绘制成x-y图,通过拟合直线,得到理论塔板数。

3. 计算全回流时的全塔效率及单板效率。

全塔效率:η_total = (L - D) / L单板效率:η_plate = (L - D) / (L + D)其中,L为回流液量,D为采出液量。

4. 计算部分回流时的全塔效率。

部分回流时的全塔效率:η_part = (L - D) / L5. 测定全塔的浓度分布。

根据实验数据,绘制全塔的浓度分布图。

6. 测定塔釜再沸器的沸腾给热系数。

根据实验数据,计算塔釜再沸器的沸腾给热系数。

五、结果与分析1. 全回流时的全塔效率及单板效率较高,说明精馏塔的分离效果较好。

2. 部分回流时的全塔效率较全回流时有所降低,但仍在可接受范围内。

3. 全塔的浓度分布均匀,说明精馏过程稳定。

4. 塔釜再沸器的沸腾给热系数较大,说明再沸器传热效率较高。

六、结论通过本次精馏实训,我们掌握了精馏的原理和操作方法,了解了精馏塔的结构和汽液接触状况。

精馏实验数据处理实例

附实验数据处理过程及结果(以下数据仅供参考) :表四 精馏实验原始数据及处理结果实验装置:1实际塔板数:10实验物系:乙醇-正丙醇折光仪分析温度:30℃全回流:R = ∞ 部分回流:R =4 进料量:3 L/h 进料温度:21.7℃ 泡点温度:91℃塔顶组成 塔釜组成塔顶组成 塔釜组成 进料组成 折光指数n 1.3610 1.3770 1.3620 1.3775 1.3765 质量分率W 0.847 0.166 0.805 0.144 0.187 摩尔分率 X 0.8790.2060.8430.180 0.231理论板数 3.6179 6.1187 总板效率36.18%61.19%实验数据处理过程举例: 1.全回流:塔顶样品折光指数n D =1.3610乙醇质量分率W=58.844116-42.61325 ×n D=58.844116-42.61325 ×1.3610 =0.847摩尔分率879 . 0 60) 847 . 0 1 ( ) 46 847 . 0 ( ) 46 847 .0 ( = - + = Xd 同理:塔釜样品折光指数n D =1.3770乙醇的质量分率W=58.844116-42.61325 ×n D=58.844116-42.61325 ×1.3780 =0.66摩尔分率x w =0.206在平衡线和操作线之间图解理论板3.6179 (见图-3)全塔效率η % 18 . 36 106179 . 3 = = =P tN N 2.部分回流(R=4)塔顶样品折光指数n D =1.3620 塔釜样品折光指数n D =1.3775进料样品折光指数n D =1.3765 由全回流计算出质量、摩尔浓度X D =0.843 ; X w =0.180; X f =0.231进料温度t f =21.7℃,在X f =0.231下泡点温度91℃乙醇在59.15℃下的比热Cp 1=3.07(kJ/kg.℃) 正丙醇在59.15℃下的比热Cp 2=2.85(kJ/kg.℃) 乙醇在91℃下的汽化潜热r 1=819(kJ/kg) 正丙醇在91℃下的汽化潜热r 2=680(kJ/kg)混合液体比热C pm =46×0.231×3.07+60×(1-0.231)×2.85=160.54(kJ/kmol.℃)混合液体汽化潜热r pm =46×0.231×819+60×(1-0.231)×680=39702(kJ/kmol)24. 1 39702 39702 ) 7 . 21 91 ( 54 . 160 ) ( = + - ´ = + - ´ = mm F B r r t t Cpm q q 线斜率 = - =1q q5.16 在平衡线和精馏段操作线、 提馏段操作线之间图解理论板塔板数6.1187 (见图-4)全塔效率η % 19 . 61 = =PtN N 附图解法求解理论板:图-3 全回流总板效率图图-4 部分回流总板效率图。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

实验九 连续填料精馏柱分离能力的测定 姓名:________________班级:________________学号:________________ 一、实验目的 连续填料精馏塔分离能力的测定和评价,尚没有一个统一的标准方法。本实验采用乙醇—正丙醇二元混合液作为实验物系,在不同回流比下测定连续精馏塔的等板高度(当量高度)。并以精馏柱的利用系数作为优化目标,实验寻求精馏柱的最优操作条件。通过实验观察连续精馏的操作状况,掌握实验室连续精密分馏的操作技术和实验研究方法。从而增进独立解决实验室精馏问题的实际能力,并了解填料塔的结构及操作,加深对连续精馏原理的理解。 二、实验原理

连续填料精馏分离能力的影响因素众多,大致可归纳为三个方面:一是物性因素,如物系及其组成,汽液两相的各种物理性质等;二是设备结构因素,如塔径与塔高,填料的形式、规格、材质和填充方法等;三是操作因素,如蒸汽速度,进料状况和回流比等。在既定的设备和物系中主要影响分离能力的操作变量为正气上升速度和回流比。 在一定的操作气速下,表征在不同回流比下的填料精馏塔分离性能,常以每米填料高度所相当的理论塔板数,或者与一块理论塔板相当的填料高度,即等板高度(HETP),作为主要指标。 在一定回流比下,连续精馏塔的理论塔板数可采用逐板计算法(Lewis-Matheson法)或图解计算法(McCabe-Thiele法)。 逐板计算法或图解计算法的依据,都是汽液平衡关系式和操作方程。后者只是采用绘图方法替代前者的逐板解析计算。但对相对挥发度小的物系,采用逐板计算法更为精确。采用计算机进行程序计算,尤为快速、简便。 精馏段的理论塔板数可按下列平衡关系式和精馏段操作方程,进行逐板计算:

nnn)1(1xxy

(1)

1R1dn1nxxRRy (2)

提馏段的理论塔板数又须按上列平衡关系式和提馏段操作方程进行逐板计算。提馏段操作方程为: wm1m')1()1(1'')1()1('xRqRRxRqRqRRy (3) 若进料液为泡点温度下的饱和液体,即进料中液相所占分率q = 1,则提馏段操作方程可简化为 wm1m11'1'xRRxRRRy (4)

上列各式中: y - 蒸汽相中易挥发组分的含量,摩尔分率; x - 液相中易挥发组分的含量,摩尔分率; α - 相对挥发度; R′- 回流比(回流液的摩尔流率与馏出液的摩尔流率之比,即R = Ff / Fd); R- 进料比(进料摩尔流率与馏出液摩尔流率之比,即R′ = Ff / Fd); 下标n、m、d、f和w分别表示精馏段塔板序号、提馏段塔板序号、馏出液、进料液和釜残液。 在全回流下,理论塔板数的计算可由逐板计算法导出的简单公式,称之为芬斯克(Fenske)公式进行计算,即

1ln)1)(1(lnT,0wwddxxxxN (5)

式中相对挥发度采用塔顶和塔的相对挥发度的几何平均值,即wd 在全回流或不同回流比下等板高度he可按下式计算:

T,0e,0N

hh (6)

TeN

hh (7)

式中NT,0为全回流下测得的理论塔板数;NT为部分回流下测得的理论塔板数;h为填料层的实际高度。 显然,理论塔板数或等板高度的大小受回流比的影响,在全回流下测得的理论塔板数最多,也即等板高度最小。为了表征连续精馏柱部分回流时的分离能力,文献中曾提出采用利用系数作为指标。精馏柱的利用系数为在部分回流条件下测得的理论塔板数NT与在全回流条件下测得的最大理论塔板数之比值,或者为上述两种条件下分别测得的等板高度之比值,即:

e,0eT,0Th

h

NN

K (8)

这一指标不仅与回流比有关,而且还与塔内蒸汽上升速度有关。因此,在实际操作中,应选择适当操作条件,以获得适宜的利用系数。 蒸汽的空塔速度u0可按下式计算: v2ldl0

)(4dLLu m · s –1 (9)

式中:Ll和Ld分别为回流液和馏出液的流量,m · s –1; ρl和ρv分别为回流液和柱顶蒸汽的密度,kg · m –3; d为精馏柱的内径,m。 回流液和蒸汽的密度可分别按下列公式计算:

RTxMxMPRTMPxMxMxMxMww)]1([)1()1(1ABAAvBABAAAABAABBAAl

(10)

式中:wA和wB分别为回流液(或馏出液)中易挥发组分A难挥发组分B的质量分率; ρA和ρB分别为A和B组分在回流温度下的密度,kg · m –3; MA和MB分别为A和B组分的摩尔质量,kg · mol –1; xA和xB分别为回流液(或馏出液)中A和B组分的摩尔分率。对于二元物系xB = 1-xA; P为操作压强,Pa; T为塔内蒸汽的平均温度,K; M为塔内蒸汽的平均摩尔质量,kg · mol –1; R为气体常数,J · mol –1 ·K–1。

三、实验装置 本实验装置由连续填料精馏柱和精馏塔控制仪两部分组成,实验装置流程及其控制线路如图1所示。 连续填料精馏柱由精馏柱、分馏头、再沸器、原料液预热器和进出料装置四部分组成。精馏柱直径为25mm,精馏段填充高度为200mm,提馏段填充高度为150mm。分馏头由冷凝器和由电磁回流比调节器组成。再沸器(蒸馏釜)用电热套加热,容积为500mL。原料液预热器采用U形玻璃管并外敷设加热器。试验液进料和釜液出料采用平衡稳压装置。 精馏塔控制仪由四部分组成。光电釜压控制器用调节釜压的方法,调节再沸器的加热强度,用以控制蒸发量和蒸汽速度。回流比调节器用以调节控制回流比。温度数字显示仪通过选择开关,测量各点温度(包括柱、蒸汽、入塔料液、回流液和釜残液的温度)。预热器温度调节器调节进料温度。 柱顶冷凝器用水冷却,可适当调节冷却水流量来控制回流液的温度,回流液流量由分馏头附设的计量管测量。 图1 填料塔连续填料精馏实验装置流程 1.原料液高位瓶 2.转字流量计 3.原料液预热器 4.蒸馏釜 5.釜液受器 6.控制仪 7.单管压力计 8.填料分馏柱 9.馏出液受器 10.回流比调节器 11.分馏头 12.冷却水高位槽

四、实验方法 本实验采用乙醇和正丙醇物系,并按体积比1:3配制成试验液。 实验准备和预试验步骤: 1.全回流操作 将配制好的乙醇水溶液500ml,加入再沸器。接通加热和保温电源,控制电压使釜内蒸发速度与保温效果适中,保持塔顶冷凝器的冷却水循环。稳定40分钟后,从塔顶与塔釜各取数滴样品待测。 2.部分回流操作 (1)将配制好的试验液1000ml,分别加入再沸器和稳压料液瓶。再沸器中加入量约为500ml。 (2)向冷凝器通入少量冷却水,然后打开控制仪的总电源开关。逐步加大再沸器的加热电压,使再沸器内料液缓慢加热至沸。 (3)料液沸腾后,先预液泛一次,以保证填料完全被润湿,并记下液泛时的釜压,作为选择操作条件的依据。 (4)预液泛后,将加热电压跳回至零。待填料层内挂液全部流回再沸器后,才能重新开始实验。 实验操作步骤: (1)将光电管定位在液泛釜压的60-80%处,在全回流下,待操作稳定(约40分钟)后,从塔顶和塔底采样分析。 (2)在回流比R=1—50范围内,选择4—5个回流比值,在不同回流比下进行实验测定。回流比的调节:先打开回流比控制器的开关,然后旋动两个时间继电器的旋钮,通过两者的延时比列(即回流和流出时间比)来调节控制回流比。打开进料阀,将进料流量调至0.350L · h–1左右。同时适当调节预热器加热电压。在控制釜压不变的情况下,待操作状态稳定后,采样分析。每次采样完毕,立即测定馏出液流量。 (3)在选定的回流比下,在液泛釜压以下选取4—5个数据点,按序将光电管定位在预定的压强上,分别测取不同蒸汽速度下的实验数据。实验操作方法与(2)项类同。 实验注意事项: (1)在采集分析试样前,一定要有足够的稳定时间。只有当观察到各点温度和压差恒定后,才能取样分析,并以分析数据恒定为准。 (2)回流液的温度一定要控制恒定,且尽量接近柱顶温度。关键在于冷却水的流量要控制适当,并维持恒定。同时进料的流量和温度也要随时注意保持恒定。进料温度应尽量接近泡点温度,且以略低于泡点温度3—7℃为宜。 (3)预液泛不要过于猛烈,以免影响填料层的填充密度,更须切忌将填料冲出塔体。 (4)再沸器和预热器液位始终要保持在加热器以上,以防设备烧裂。 (5)实验完毕后,应先关掉加热电源,待物料冷却后,再停冷却水。

五、实验结果 1.测量并记录实验基本参数 (1)设备基本参数 填 料 柱 的 内径: d = 25 mm 精馏段填料层高度: hR = 200 mm 提馏段填料层高度: hs = 150 mm 填料型式及填充方式: 不锈钢Q形多孔压延填料(乱堆) 填 料 尺 寸: ф3×3×0.2 填 料 比 表 面积: a = 2060 m2 · m –3 填 料 空 隙 率: ε = 0.915 填 料 堆 积 密度: ρb = 578 kg · mol –1 (2)试验液及共物性数据 实 验 物 系: A-乙醇 B-正丙醇 试 验 液 组成: 乙醇:正丙醇=3:1 实验液的泡点温度: 79.0316℃ 各纯组分的摩尔质量: MA = 46.06 MB =60.09 各纯组分的沸点: TA = 78.38 TB =97.16 各纯组分的折光率: DA =1.3565 DB =1.3800 混合液组成与折光率的关系数据(配标准溶液,测折光指数,绘工作曲线,测样品折光指数,求样品组成):x(w)=56.63359—40.86484nD