钢轮毂的生产工艺

脚轮的生产工艺流程

脚轮的生产工艺流程Production Process of CastersThe production process of casters involves several key steps, ensuring the quality and performance of the final product. Here is a general overview of the process:Material Selection: The first step is to select the appropriate materials for the casters. Common materials include steel, plastic, rubber, and nylon, depending on the intended use and load capacity.Casting or Fabrication: Depending on the material chosen, the next step involves either casting the wheel hub or fabricating it through machining processes. Casting involves melting the material and pouring it into a mold, while fabrication involves cutting and shaping the material using machines like lathes and milling machines.Wheel Manufacturing: After the hub is formed, the wheel itself is manufactured. This involves attaching the tire material, such as rubber or plastic, to the hub. The tire is either molded directly onto the hub or bonded using adhesives.Axle Assembly: The axle, which connects the wheel to the supporting structure, is then assembled. This involves attaching the axle to the wheel hub using fasteners or welding techniques.Bearing Installation: Bearings are crucial components that allow the wheel to rotate smoothly. They are installed within the hub to reduce friction and ensure smooth operation.Quality Control: Each caster undergoes a thorough quality control process to ensure it meets the required standards. This includes checking for defects, measuring dimensions, and testing performance parameters such as load capacity and rotation smoothness.Packaging and Shipping: Once the casters are approved, they are packaged securely to protect them during transportation. The final step involves shipping the casters to customers or distributors.脚轮的生产工艺流程脚轮的生产工艺流程包含多个关键步骤,以确保最终产品的质量和性能。

汽车轮毂机加工质量控制与检验探析

汽车轮毂是汽车外观的重要组成部分,也是汽车安全行驶的重要部件之一。

汽车轮毂的机加工质量控制与检验显得尤为重要。

本文将从多个角度对汽车轮毂的机加工质量控制与检验进行全面探析,以便读者能够更深入地了解该主题。

一、汽车轮毂机加工质量控制1. 设备精度控制汽车轮毂的机加工需要依赖先进的加工设备,因此设备的精度控制是非常重要的。

在轮毂的机加工过程中,设备的精度不仅会影响到轮毂的尺寸精度,还会直接影响到轮毂的动平衡性能和轮毂的结构强度。

对机加工设备进行精度控制是确保汽车轮毂机加工质量的重要环节。

2. 工艺参数控制汽车轮毂的机加工过程中,需要对工艺参数进行严格控制。

包括切削速度、进给量、切削深度等参数的合理控制,能够有效地降低切削应力,减小切屑的边缘堆积,从而提高轮毂的表面质量和尺寸精度。

3. 质量检测与反馈控制机加工过程中需要对轮毂进行质量检测,并将检测结果及时反馈给生产线,实现即时控制和调整,以确保每个轮毂的质量稳定性。

二、汽车轮毂的机加工质量检验1. 尺寸精度检验汽车轮毂的尺寸精度是保证汽车行驶安全和良好操控性的关键因素之一,因此需要对轮毂的尺寸进行严格的检验。

一般通过三坐标测量仪等精密仪器对轮毂的直径、圆度等尺寸精度进行检验。

2. 表面质量检验轮毂的表面质量直接影响到汽车外观的美观性,同时也会影响到车轮的气密性和使用寿命。

对轮毂的表面质量进行检验是非常重要的环节。

常用的检验方法有光学显微镜检验、表面粗糙度检测等。

3. 结构强度检验轮毂作为承载车辆重量的重要部件,其结构强度直接关系到汽车的行驶安全。

通过硬度测试仪、金相分析仪等设备对轮毂的结构强度进行严格检验,以确保其满足相关的安全标准。

三、总结与展望汽车轮毂的机加工质量控制与检验是一个综合性的工程,在现代汽车制造中起着至关重要的作用。

通过对设备精度的控制、工艺参数的控制以及质量检测与反馈控制的有效实施,可以保证轮毂的优质和稳定性。

尺寸精度、表面质量和结构强度的检验也保证了轮毂的安全性和可靠性。

RQMC车轮整体加工工艺与难点

RQMC车轮整体加工工艺与难点【摘要】近年来,国家工业水平高速发展,轨道交通更是全球领先,火车作为轨道交通的重要组成部分,不仅在国内高速发展,还不断的走向世界。

火车的核心部位就是火车头,而火车头的“心脏”则是走形部位——转向架,车轮作为走形部位的重要组成部位,其加工尺寸和质量要求都是非常高的,它的质量直接影响火车的运行安全,而它的外观也会直接影响人们对火车头的第一印象,车轮是火车上的消耗品,随着火车产出的不断增多,车轮的需求量也急速增长。

因此如何提升车轮产量,如何保证车轮质量成为了关键。

【关键词】RQMC 刀具选择刀具安装工艺分析测量碎屑【引言】数控加工是指在数控机床上进行零件加工的一种工艺方法,数控机床加工与传统机床加工的工艺规程从总体上说是一致的,但也发生了明显的变化。

它是用数字信息控制零件和刀具位移的机械加工方法。

可以解决零件品种多变、批量小、形状复杂、精度高等问题和实现高效化和自动化加工的有效途径,随着我国轨道交通的高速发展,车轮的需求量非常大,市场供不应求。

车轮的加工包括外形轮廓,内孔,钻注油孔,镗孔等。

传统的数控加工工艺是将车轮分为多个工序(外侧面,内侧面,踏面,注油孔,内孔,制动盘孔,倒角等),因此也需要不同的数控机床(包括多台车床,镗床以及加工中心),这样占据了太多的人力物力以及场地。

为此我们公司引进了德国重型立式车铣中心RQMC,有效的解决了这以问题。

一、RQMC的介绍德国重型立式车铣RQMC,削铁如泥之机械巨兽。

左侧万能车铣头滑枕HSK100接口,可加工车、铣、钻镗、雕刻、插补,加工任意角度斜孔。

右侧重型立式滑枕CaptoC10接口(如图)。

主轴采用电主轴直驱,转速范围0—400rpm, 功率S1高达106KW.左右双通道双刀库。

刀库内有20个刀位。

可以自动对刀,测量,补偿。

可实现对车轮的整体加工。

RQMC加工的亮点:1、功率强大,直接驱动,达50000NM;最大扭矩(通用)150KW驱动功率2、避免使用机械传动元件,如齿轮和齿轮箱3、4种车轮机床的模块化设计概念(RQ、RMC、RQMC、RQQ)4、维护保养工作量低的机床5、内部主轴承接测量系统的高分辨率6、附加车-铣单元用以实现一台机床/旋转B轴的最大范围的操作7、重型加工,自动刀具更换(最多40把刀具)8、使用直接驱动器实现对工作台的最高定位精度9、集成的刀具和工件测量10、使用精密控制器直接进行水冷定子绕组11、同步换刀,以优化操作时间二、RQMC车轮整体加工的图纸与技术要求1.技术要求(1)每班首件加工前,检查3个等高垫高度应在同一水平面内,误差小于0.03mm。

铝合金轮毂生产工艺

铝合金轮毂生产工艺英文回答:Aluminum alloy wheel production process involvesseveral steps, including casting, heat treatment, machining, and surface treatment. Let me explain each step in detail.1. Casting: The first step is to melt the aluminumalloy and pour it into a mold to form the wheel shape. This process is called casting. The molten aluminum alloy is poured into the mold under controlled conditions to ensure the desired shape and quality of the wheel. After the casting, the wheel is allowed to cool and solidify.2. Heat treatment: After casting, the wheel undergoes a heat treatment process to improve its mechanical properties. Heat treatment involves heating the wheel to a specific temperature and then cooling it down rapidly or slowly, depending on the desired properties. This process helps to enhance the strength and hardness of the wheel.3. Machining: Once the heat treatment is completed, the wheel is machined to achieve the final dimensions and surface finish. Machining involves processes like turning, milling, and drilling. For example, the wheel may be turned on a lathe to remove excess material and achieve the desired shape and size. The machining process requires precision and careful attention to detail.4. Surface treatment: After machining, the wheel undergoes various surface treatments to enhance its appearance and protect it from corrosion. Surface treatments include polishing, painting, and coating. For example, the wheel may be polished to achieve a shiny finish, or it may be painted with a protective coating to prevent corrosion.In summary, the production process of aluminum alloy wheels involves casting, heat treatment, machining, and surface treatment. Each step plays a crucial role in ensuring the quality and performance of the final product.中文回答:铝合金轮毂的生产工艺包括几个步骤,包括铸造、热处理、加工和表面处理。

轮毂基础知识PPT课件

发展历史

4. 后来爱美的人发明了一种东西叫“轮毂罩”,一般用塑料制 成,

盖在钢轮毂外层。轮毂罩开始是为了“遮丑”,后来发现挺好 看,

就叫做“美化”,现在,铝合金轮毂成为主流,轮毂罩有了更 高层

次的意义:“冒充”。

7

发展历史

5. 20世纪30年代,德国人将钢制辐条与铝质轧制轮辋相结合的 车轮装载气车上,为铝合金车轮的发展奠定了基础。二战后, 铝合金轮毂开始在普通汽车上得到应用。

尺寸-换算

“英寸” 与 系:

“毫米”

的换算关 1

(in)

=

25.4

(mm)

16 X 6.5 J (JJ)

17.5(18.0)的数据查表得到

× C:6.5 (in) = 6.5*25.4 = 165.1(mm)

√ D:6.5 (in) = 165.0 (mm)

数据查表得到

× A:16 (in) = 16*25.4 = 406.4 (mm)

1. 正偏距就是紧固面靠外 →正偏距的轮毂常用于前驱和部分后驱 车型,例如轿车和乘用车

2. 负偏距就是紧固面比轮毂中心线更 靠里(即靠近制动系统) →负偏距的轮毂常用于SUV、高档轿车 和跑车

3. 零偏距就是两个面重合

注:轮毂的偏距不对,会导致吃胎、胎 壁磨损、妨碍转向,对安全性产生严重 影响

17

结构-偏距(OFFSET)

铝合金轮毂

Flange

凸缘

OFFSET

偏距

Center Bore

中心孔

P.C.D(Pitch Circle Diameter) 螺栓孔径

Rim Diameter

胎环直径

Rim Width

胎环宽

Outer Rim

轮胎基础知识及生产工艺(半钢)

三角胶: 填充于胎圈钢丝及胎侧部位的橡胶提供胎圈钢丝到胎侧硬度(刚性)过渡、加强胎圈强度 耐磨胶: 一层硬质橡胶,用来防止胎圈与轮圈突缘的摩擦、腐蚀

半钢胎规格标示方法

冠带条(CAPPLY):

冠带条是提升轮胎动平衡以及均匀性性能、保证轮胎行驶舒适性的主要部件,本设计采 用高密度改性尼龙材料,起到箍紧带束层,减少钢丝之间剪切力,降低生热的目的。从 而提高轮胎的高速性能,减少滚动阻力。并且采用先进螺旋缠绕技术,显著提高了轮胎 的动平衡和均匀性

轮胎各部件作用

带束层(BELT):

品牌名称 均匀性点

通过与车轮振动的最小位 置(用白色圆圈表示)进 行比照,防止车体的振动。

DOUBLESTAR

动平衡点

该标识指示轮胎的滚动方向

制造编号/制造记号

生产的批次号 例如“1811”表示于2011年的 第18个星期制造 “ 0810” 表 示 于 2010 年 的 第08个星期制造

轮胎的规格

更重要的是取决于轮胎的缓冲性能。缓冲性能就是轮胎在负荷下的径

向变形量。

• 行驶的安全性能: 对于汽车而言,轮胎是一个安全部件。为保证汽车

轮胎结构

轮胎结构

• 轿车胎构成 – 胎面 • 冠带层、带束层

– 胎侧、子口耐磨胶

– 胎体 – 气密层 – 胎圈、三角胶 – 子口护布

半钢轮胎结构特点

• 轿车胎结构特点 – 胎面一般采用单一胶料,可不做分层设计 – 在带束层上增加一至两层纤维冠带层,提高轮胎高速性能

A1 A2 A3 A4

5 10 15 20

B C D E

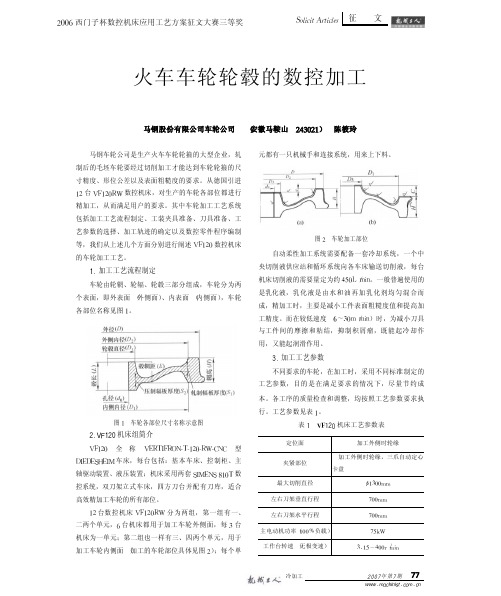

火车车轮轮毂的数控加工

! "程序的优化

主要体现在加工工艺参数和 . + 程序上的优化,具 体做法如下:根据不同的走刀轨迹工艺参数和 . + 程序 的优化也是不同的,为了实现不同的走刀轨迹目标,在 程序中对工艺参数、加工路线、刀具分布以及程序段进 行具体的优化实施。 ( )在左右侧同时加工中具有相同的主轴转速下, * 对左右两侧加工的进给量进行调整,使左右侧同时加工 时两侧的线速度匹配,左右两侧相互等待的时间达到最 短 ( 左右两侧加工时间尽可能相同) 。 ( )在加工中为了减少刀具转塔的转位次数和减小 " 转位角度,在程序中对部分加工次序进行了适当的调整。 ( )对某一部位循环加工多刀时,根据每一次循环 2 切削不同的余量中,在保证质量条件下,可进行选择不 同切削进给量,缩短加工时间。 ( )通过优化程序,使换刀转位、左右刀架等待时 % 间、回参考点等辅助时间尽可能减少到最小。 ( )采 用 恒 线 速 度,改 善 加 工 条 件,降 低 刀 具 消 0 耗,缩短加工时间。

毂辋距% ’ 9 , 6 8 * , 6

!& !’

辐板

’ + + 8 % : & 8 % 样板间隙" * , 6

# " $ % & ’ (机床的装卡

车轮在 ( 工序 ) % ’ *机床上的装夹方式分为加工外 ( 工序 %) 和 加 工 内 ( ) 。加工外时车轮在机 ’ 床上的装夹基准是由内 侧辋面为基准,以轮缘 为基准,采用三爪液压 自动 夹 紧 ( 见 图 &) 。 机床原设计工序%没有 微调,以卡爪座、卡爪 的制造精度保证工件与 主轴的同心。对特殊车

* "工艺参数的选择、加工轨迹的确定以及数控 零件程序编制

( )车轮精加工外侧面的工艺参数 ( 本文以加工车 % 。 轮外侧面轮毂为主)见表’

碳纤维车轮生产流程

碳纤维车轮生产流程引言:碳纤维车轮是一种轻质高强度的车轮,由碳纤维材料制成。

它具有重量轻、刚性高、抗冲击性好等优点,被广泛应用于高性能汽车和自行车等领域。

本文将介绍碳纤维车轮的生产流程。

一、原材料准备生产碳纤维车轮的首要步骤是准备原材料。

碳纤维是由聚丙烯腈纤维经过高温炭化处理得到的,因此需要准备聚丙烯腈纤维作为主要原料。

此外,还需要准备树脂、胶粘剂、填料等辅助材料。

二、纤维处理1. 纤维预处理:聚丙烯腈纤维在使用前需要进行预处理,以提高其炭化率和力学性能。

预处理包括浸渍、干燥、拉伸等步骤,使纤维具有更好的性能。

2. 纤维炭化:将预处理后的纤维置于高温炉中进行炭化处理。

炭化温度通常在1000℃以上,使纤维中的非碳元素逸出,形成纯净的碳纤维。

三、制备轮毂1. 轮毂设计:根据车辆的要求和轮毂的使用条件,设计出轮毂的结构和尺寸。

轮毂通常由金属材料制成,可以提供足够的强度和刚度。

2. 轮毂加工:使用机械加工设备对轮毂进行精确加工,包括车削、铣削、钻孔等工艺,以保证轮毂的尺寸和外观质量。

四、制备车圈1. 车圈设计:根据车辆的要求和轮毂的尺寸,设计出车圈的外形和结构。

车圈是连接轮胎和轮毂的重要组成部分,需要具备足够的强度和刚度。

2. 车圈制造:将碳纤维布料与树脂等辅助材料混合,并通过真空吸附和热压等工艺将其固化成型。

然后,使用机械加工设备对车圈进行修整和打磨,使其具有理想的表面质量。

五、组装1. 轮毂和车圈组装:将制备好的轮毂和车圈进行组装,使用胶粘剂和其他固定装置将其牢固地连接在一起。

2. 动平衡:对组装好的车轮进行动平衡调整,以确保车轮在高速旋转时不产生震动和不平衡现象。

六、质检和测试对生产好的碳纤维车轮进行质量检查和性能测试。

包括外观质量检查、尺寸测量、强度测试、耐冲击性测试等。

七、包装和出厂将合格的碳纤维车轮进行包装,包括防护材料的使用和外包装的加固。

然后,出厂前对包装进行检查,确保产品完好无损。

结论:碳纤维车轮的生产流程包括原材料准备、纤维处理、制备轮毂、制备车圈、组装、质检和测试、包装和出厂等环节。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钢轮毂的生产工艺

钢轮毂是汽车上重要的组成部分之一,它承载着车辆的重量并保持车辆的稳定性。

它是通过一系列的生产工艺来制造的,下面我将为大家介绍一下钢轮毂的生产工艺。

首先是原材料的准备。

钢轮毂一般由铝合金或钢材制成。

在生产前,需要对原材料进行检查,确保其质量符合相关标准。

然后,将原材料切割成适当的尺寸,以便进行后续的加工。

接下来是模具的制作。

模具是生产钢轮毂的关键。

首先,需要根据设计要求制作模具的草图。

然后,使用CNC机床或激光切割机对模具进行加工。

一般来说,一个模具可以用来制造多个钢轮毂,这有助于提高生产效率。

然后是压力造型。

在这一步骤中,将预先加热的原材料放入模具内,然后使用液压设备施加高压力,使原材料填满模具的空腔,并按照预定的形状进行冷却。

冷却后,取出钢轮毂的初始形状已经形成。

接下来是精密加工。

在这一步骤中,使用机床对钢轮毂进行修整和加工。

首先,使用车床对钢轮毂的外径和内径进行精确加工。

然后,使用切削机将轮辐的孔加工到预定的尺寸。

最后,对钢轮毂表面进行抛光和研磨,以获得光滑的表面和良好的外观。

最后是热处理和涂装。

在这一步骤中,钢轮毂将被加热到一定的温度,然后迅速冷却,以改善其硬度和强度。

热处理过程中

的温度和时间要根据材料的类型和要求进行控制。

然后,对钢轮毂进行喷涂或喷砂处理,以增加其表面的耐腐蚀性和装饰性。

通过以上的一系列工艺,钢轮毂的生产就完成了。

最后,对钢轮毂进行质量检验,确保其符合相关标准和要求。

如果合格,钢轮毂将装配到汽车上,提供稳定的行驶和优秀的操控性能。

总体而言,钢轮毂的生产工艺需要精密的加工和严格的控制。

只有通过合理的设计和精细的加工,才能保证钢轮毂的质量和可靠性。

通过生产工艺的不断创新和提升,钢轮毂的质量和性能将会迎来更大的发展前景。