气固分离设备

气固分离的方法

气固分离的方法气固分离是指将气体和固体颗粒进行有效分离的工艺方法,广泛应用于化工、环保、粉体处理等领域。

气固分离的方法有很多种,包括重力沉降、离心分离、过滤、电除尘等。

下面将逐一介绍这些方法的原理和应用。

首先,重力沉降是一种利用颗粒在气流中受到的重力作用而沉降下来的分离方法。

在重力沉降器中,气体与颗粒混合物进入设备后,颗粒受到重力作用逐渐沉降到设备底部,而清洁的气体则从设备顶部排出。

这种方法适用于颗粒粒径较大、密度较大的固体颗粒,但对于细小颗粒的分离效果较差。

其次,离心分离是一种利用离心力将气体和颗粒进行分离的方法。

在离心分离器中,气固混合物进入设备后,由于高速旋转的离心力作用,颗粒被甩到设备壁面上,而清洁的气体则从设备中心部分排出。

这种方法适用于颗粒粒径较小、密度较小的固体颗粒,对于细小颗粒的分离效果较好。

另外,过滤是一种利用滤料对气固混合物进行过滤分离的方法。

在过滤器中,气固混合物通过滤料层时,固体颗粒被滤料截留下来,而清洁的气体则通过滤料层排出。

这种方法适用于颗粒粒径较小、形状不规则的固体颗粒,对于细小颗粒的分离效果较好。

最后,电除尘是一种利用电场力将气体中的固体颗粒进行分离的方法。

在电除尘器中,气固混合物通过电场区域时,固体颗粒受到电场力作用而被收集到电极上,而清洁的气体则从电场区域排出。

这种方法适用于细小颗粒的分离,对颗粒粒径较小、密度较小的固体颗粒分离效果较好。

综上所述,气固分离的方法有重力沉降、离心分离、过滤、电除尘等多种,每种方法都有其适用的颗粒特性和分离效果。

在实际应用中,需要根据具体的气固混合物特性和分离要求选择合适的分离方法,以实现高效、经济的气固分离过程。

旋风分离器的结构和工作原理

旋风分离器的结构和工作原理旋风分离器是一种常用的分离设备,广泛应用于化工、冶金、石油、食品等行业。

它通过利用气体与颗粒物之间的离心力差异,将混合物中的颗粒物分离出来,从而实现气固分离的目的。

旋风分离器的结构主要由进料口、旋风筒、出料口和排气管组成。

进料口位于旋风筒的上部,用于将混合物导入旋风筒;旋风筒是整个设备的核心部分,其内部呈圆锥形,上部较宽,下部较窄;出料口位于旋风筒的底部,用于收集分离出的颗粒物;排气管位于旋风筒的顶部,用于排出分离后的气体。

旋风分离器的工作原理是基于气体与颗粒物之间的离心力差异。

当混合物通过进料口进入旋风筒时,由于旋风筒的特殊结构,使得气体在筒内形成旋转的高速气流,而颗粒物则受到离心力的作用向外壁移动。

由于颗粒物的质量较大,离心力作用于其上,使其沉降到旋风筒的底部,并通过出料口排出。

而气体则由于离心力的作用向中心部分移动,最终通过排气管排出。

旋风分离器的分离效果主要取决于气体流速、旋风筒的结构、颗粒物的大小和密度等因素。

一般来说,当气体流速较大时,离心力也会增大,从而增强颗粒物的分离效果。

而旋风筒的结构则会影响气流的旋转和颗粒物的分离,因此设计合理的旋风筒结构对于提高分离效果至关重要。

此外,颗粒物的大小和密度也会影响其在旋风分离器中的分离效果,一般来说,颗粒物越大、密度越大,分离效果越好。

旋风分离器具有结构简单、操作方便、分离效果好等优点。

它可以有效地将混合物中的颗粒物分离出来,净化气体,从而满足不同行业对纯净气体的需求。

此外,旋风分离器还可以与其他设备配合使用,如除尘器、脱硫装置等,进一步提高气固分离的效果。

旋风分离器是一种常用的气固分离设备,通过利用气体与颗粒物之间的离心力差异,将混合物中的颗粒物分离出来。

其结构简单,工作原理清晰,具有较好的分离效果,广泛应用于各个行业。

随着科技的发展和工艺的改进,旋风分离器的性能和效率还将不断提高,为各个行业的生产提供更好的支持。

气旋塔参数

气旋塔参数【实用版】目录1.气旋塔的定义和作用2.气旋塔的主要参数3.气旋塔参数对塔内流体运动的影响4.如何选择合适的气旋塔参数正文气旋塔是一种在化工、石油、冶金等工业领域中广泛应用的设备,主要用于进行气液相分离、气固分离等过程。

气旋塔的工作原理主要是利用旋转流体的离心力,将混合物中的不同组分分离开来。

在气旋塔的操作过程中,有一些关键的参数需要进行优化和调整,以保证塔内流体运动达到理想的分离效果。

首先,我们来了解一下气旋塔的主要参数。

气旋塔的主要参数包括:塔的直径、高度、进气角度、旋转速度、塔内液体高度等。

这些参数对塔内流体运动有着重要的影响,因此需要根据实际生产需求进行合理的选择和调整。

气旋塔参数对塔内流体运动的影响主要表现在以下几个方面:1.塔直径:塔直径的大小直接影响到塔内流体的旋转速度和分离效果。

一般来说,塔直径越大,塔内流体的旋转速度越慢,分离效果也越差。

因此,在保证塔内流体不会发生堵塞的情况下,应尽量选择较小的塔直径。

2.塔高度:塔高度的变化会影响到塔内流体的运动路径和分离效果。

通常情况下,塔高度越高,分离效果越好。

但是,塔高度过高会增加设备的制造和安装难度,也会增加能耗。

因此,在实际操作中,应根据生产需求选择合适的塔高度。

3.进气角度:进气角度是指气体进入塔内的角度。

进气角度的变化会影响到塔内流体的旋转方向和速度,从而影响到分离效果。

一般来说,进气角度越大,分离效果越好。

但是,进气角度过大会导致气体在塔内发生回流,降低分离效果。

因此,应根据实际情况选择合适的进气角度。

4.旋转速度:旋转速度是影响气旋塔分离效果的关键参数。

旋转速度过快,会导致塔内流体运动过于剧烈,分离效果降低;旋转速度过慢,会导致分离效果不佳。

因此,应根据实际情况选择合适的旋转速度。

5.塔内液体高度:塔内液体高度的变化会影响到气旋塔的液相运动和分离效果。

通常情况下,液体高度越高,分离效果越好。

但是,液体高度过高会增加设备的制造和安装难度,也会增加能耗。

基于fluent软件的旋风除尘器优化设计

基于fluent软件的旋风除尘器优化设计旋风除尘器是一种重要的气-固分离设备,因为其结构简单、设备紧凑、制造容易、成本相对较低等优点,被广泛应用于矿山、化工、能源、环保、冶金、建材等众多工业领域。

然而往往因其结构设计不正确,尺寸匹配不合理等因素限制了除尘效率的提高,同时能耗专门大。

当前,随着经济增长及国家对环境爱护日益重视,工业生产中,迫切需要一种高效率低能耗的新型旋风除尘器。

为此,本文针对旋风除尘器传统设计方法不够完善,通用性差及其内部三维流场规律认识不全面等问题,采纳优化设计和数值模拟相结合的研究方法,考察分析了不同情形下的颗粒运动轨迹及不同入口颗粒浓度、不同排气管插入深度、不同进气口形状、不同直管长度等操作与结构参数对分离性能的阻碍;采纳Fluent软件进行数值模拟,基于上述的数值模拟结果,有效地推测了优化型旋风除尘器结构尺寸匹配的合理性及提出的优化设计方法的可行性,从而为今后旋风除尘器的研制提供了一种通用的设计方法。

因此本文的研究不管是在工程应用,依旧在理论研究方面上都具有十分重要的价值。

关键词:旋风除尘器;优化设计;数值模拟;FluentABSTRACTCyclone separator is an important gas-solid separation equipment, which has many advantages, such as simple structure, compact equipment, easy to manufacture, relatively low-cost and so on. So it has been widely applied in the mining,chemical industry, energy source,environmental protection, metallurgy, building materials and the other industrial fields. However, because of unreasonable structure design and size matchingfactors, which restrict the efficiency improving, besides it wastes more energy consumption.At present, with the rapid growth of the economy and paying more attention to environmental protection, people urgently need to research a new type cyclone separator that has much higher separation efficiency and lower consumption. Therefore, in view of the unperfect separation model and the weak prevalence of the traditional design method. In addition, people can’t understand accurately the separation theories of cyclone separator. Using numerical simulation and optimal design combination of research methods, For example, different inlet particle concentration, different insert depth and inlet shape, diffIerent vertical tube length of cyclone separator. Going on the 3D flow field numerical simulation with Fluent, based on theresults of 3D flow field numerical simulation, prove the rationality of the size match and the feasibility of the design optimization and propose auniversal design method for the future provision of cyclone separator. Therefore, it has significant application value in the engineering application and theoretical research.Key words:Cyclone separator; Optimization design; Numerical simulation;Fluent名目第一章绪论 (1)1.1论文研究的目的 (1)1.2论文研究方法及内容 (1)第二章旋风除尘器的分离理论与性能分析 (3)2.1旋风除尘器的工作过程 (3)2.2旋风除尘器内部的旋流 (4)2.3旋风除尘器的分离理论 (5)2.4旋风除尘器的性能评判指标 (8)2.5阻碍除尘器的性能的因素 (10)第三章CFD原理 (15)3.1CFD简介 (15)3.2常用CFD软件 (15)3.3CFD理论基础 (16)3.4常用离散化方法 (17)3.5CFD中的三维湍流模型 (18)3.6CFD求解过程 (18)第四章STAIRMAND型旋风除尘器的流场模拟 (20)4.1S TAIRMAND型旋风除尘器结构尺寸的确定 (20)4.2FLUENT流畅模拟 (21)第五章OC型旋风除尘器的结构设计及流场模拟 (27)5.1改进思想 (27)5.2改进措施 (27)5.3OC型旋风除尘器的除尘机理 (30)5.4OC型结构设计 (31)5.5OC型旋风除尘器流场模拟 (34)第六章结论与展望 (40)6.1课题结论 (40)6.2课题展望 (40)致谢 (43)第一章绪论旋风除尘器自从应用于工业生产以来,已将近有百余年的历史。

化工设备机械基础第七版答案

化工设备机械基础第七版答案第一章:化工设备机械概述1.1 化工设备机械的定义和分类化工设备机械是指在化工生产过程中用于物料输送、混合、分离、反应、加热、冷却、传热和杂项处理等的机械设备。

根据其功能和特点,可以将化工设备机械分为输送设备、混合设备、分离设备、反应设备和传热设备等几大类。

1.2 化工设备机械的工作原理和基本组成化工设备机械的工作原理是根据化工过程中的要求,通过施加外力、传递能量和控制流体的运动来完成特定的物料处理工作。

基本组成包括机械主体、动力装置、传动部件、控制系统和附属设备等。

1.3 化工设备机械的性能指标和技术要求化工设备机械的性能指标包括生产能力、输送能力、混合效果、分离效率、反应速度、传热效果等。

技术要求包括安全可靠、耐腐蚀、操作方便、维护简单等。

第二章:输送设备2.1 输送设备的概述和分类输送设备是化工设备机械中用于物料输送的设备。

根据输送原理和输送介质的不同,可以将输送设备分为机械输送设备、液体输送设备和气体输送设备等几大类。

2.2 机械输送设备机械输送设备主要包括皮带输送机、链条输送机、螺旋输送机和刮板输送机等。

它们的工作原理和结构特点各有不同,适用于不同的物料输送需求。

其中,皮带输送机具有输送能力大、速度可控的特点;链条输送机适用于输送重载物料;螺旋输送机适用于输送散状物料;刮板输送机适用于输送粘稠物料。

2.3 液体输送设备液体输送设备主要包括泵类设备和管道设备。

泵类设备包括离心泵、容积泵和潜水泵等,用于将液体从一个地方输送到另一个地方;管道设备包括管道、阀门和管件等,用于控制液体的流动和输送方向。

2.4 气体输送设备气体输送设备主要包括风机、压缩机和气体管道等。

风机用于输送气体和增加气体的压力;压缩机用于将气体压缩为高压气体;气体管道则用于输送和控制气体的流动。

第三章:混合设备3.1 混合设备的概述和分类混合设备是化工设备机械中用于混合不同物料的设备。

根据混合方式和混合物料的性质不同,可以将混合设备分为机械搅拌设备、液体混合设备和固体混合设备等几大类。

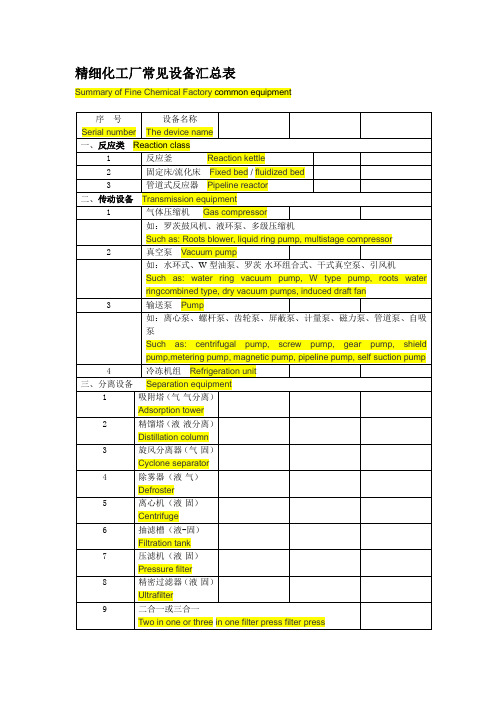

精细化工厂常见化工设备

11

除尘器(气-固)

Duster

四、容器类(一般属于非标)Container class

1

罐类Tank

2

槽类Slot class

五、换热类Heatexchangetype

1

汽化器Carburetor

离心泵螺杆泵齿轮泵屏蔽泵计量泵磁力泵管道泵自吸centrifugalpumpscrewpumpgearpumpshieldpumpmeteringpumpmagneticpumppipelinepumpselfsuctionpump冷冻机组refrigerationunit三分离设备separationequipment吸附塔气气分离adsorptiontower精馏塔液液分离distillationcolumn旋风分离器气固cycloneseparator离心机液固centrifugefiltrationtank压滤机液固pressurefilter精密过滤器液固ultrafilter二合一或三合一twoonefilterpressfilterpress10降膜升膜吸收塔fallingfilmabsorptiontowerrisingfilmabsorptiontower11除尘器气固duster四容器类一般属于非标containerclassslotclassheatexchangetype冷却器cooler如

精细化工厂常见设备汇总表

Summary of Fine Chemical Factorycommon equipment

序 号

Serial number

设备名称

The device name

气固分离的方法

气固分离的方法气固分离是指将气体和固体混合物中的固体颗粒物与气体分离开来的过程。

在工业生产和环境保护中,气固分离是非常重要的一环,因为气体中的固体颗粒物对设备和环境都会造成严重的污染和损害。

因此,研究和应用高效的气固分离方法对于保护环境、改善空气质量和提高工业生产效率都具有重要意义。

气固分离的方法主要包括物理方法和化学方法两大类。

物理方法是指利用物理原理进行气固分离,如重力分离、离心分离、过滤分离、电场分离等;而化学方法则是指利用化学反应进行气固分离,如吸附分离、化学沉淀分离等。

重力分离是最常见的气固分离方法之一,它利用颗粒物在气流中的惯性和重力作用来实现分离。

在重力分离器中,气体和颗粒物混合物通过导流装置进入分离器内,由于颗粒物的惯性作用,颗粒物会沉积到分离器的底部,而清洁的气体则从分离器的顶部排出。

重力分离器结构简单、操作方便,但对颗粒物的分离效果受重力和颗粒物大小的影响较大。

离心分离是利用离心力来实现气固分离的方法,它通过高速旋转的分离器将气固混合物中的颗粒物分离出来。

离心分离器可以根据颗粒物的密度和大小来调整旋转速度和分离时间,从而实现对颗粒物的高效分离。

离心分离器分离效率高、适用范围广,但设备成本和能耗较高。

过滤分离是利用过滤介质对气固混合物进行过滤,将颗粒物截留在过滤介质上,从而实现气固分离的方法。

过滤分离器可以根据颗粒物的大小和形状选择不同的过滤介质,从而实现对不同颗粒物的高效分离。

过滤分离器操作简单、分离效果稳定,但需要定期更换过滤介质,维护成本较高。

电场分离是利用电场力对带电颗粒物进行分离的方法,它通过在气体流动通道中设置电场装置,使带电颗粒物受到电场力的作用而被分离出来。

电场分离器对颗粒物的分离效果不受颗粒物的密度和大小影响,适用范围广,但设备成本和能耗较高。

吸附分离是利用吸附剂对气固混合物进行吸附,将颗粒物吸附在吸附剂表面从而实现气固分离的方法。

吸附分离器可以根据颗粒物的性质选择不同的吸附剂,从而实现对不同颗粒物的高效分离。

天然气分离设备和其他相关知识

天然气中带有的水积聚在管道低洼处,减少了管道输气界 面,增加了输气阻力。

水还能在管内壁上形成一层水膜,遇到酸性气体(H2S、 CO2等)形成酸性水溶液,对管内壁造成腐蚀,是导致输 气管道被破换的重要原因之一。

水能生成水合物引发管道发生冰堵事故,致使管道停输, 并可能导致上游超压,引起管道爆炸、着火等事故。

6

形成水合物的条件

一是天然气中有足够的水蒸汽并有液滴存在;

二是天然气处于适宜的温度和压力状态,即相当高的压力

和相当低的温度。 PS:气体遇到压力突变(例如调压阀)引起温度急剧降低,产

生冰冻。气体在节流处急剧产生压降,使气体很快膨胀, 对外做功。而气体在极短的时间内又来不及与外界发生热 交换,近似可以看成为绝热膨胀,因此只能消耗气体自己 的内能,对外做功,而内能与气体的温度成正比,因此气 体的温度也急剧降低。

有下列特性:多孔性、孔径大小适宜、耐腐蚀、耐热并具 有足够的机械强度。 ✓ 工业用过滤介质主要有织物介质(如棉、麻、丝、毛、合 成纤维、金属丝等编织成的滤布)、多孔性固体介质(如 素瓷板或管、烧结金属等)。 ✓ 固体颗粒被过滤介质截留后,逐渐累积成饼(称为滤饼)。

46

(2)过滤推动力 在过滤过程中,滤液通过过滤介质和滤饼层流动时需克服

49

天然气进入进料布气腔,气体首先撞击在支撑滤芯的支撑 管(避免气流直接冲击滤芯,造成滤材的提前损坏)上, 较大的固液颗粒被初步分离,并在重力的作用下沉降到容 器底部(定期从排污口排出)。接着气体从外向里通过过 滤聚结滤芯,固体颗粒被过滤介质截留,液体颗粒则因过 滤介质聚结功能而在滤芯的内表面逐渐聚结长大。当液滴 到达一定尺寸时,会因气流的冲击作用从内表面脱落出来 而进入滤芯内部流道而后进入汇流出料腔。在汇流出料腔 内,较大的液珠依靠重力沉降分离出来,此外,在汇流出 料腔,还设有分离元件(捕雾器),它能有效的捕集液滴, 以防止出口液滴的被夹带,进一步提高分离效果。最后洁 净的气体流出过滤分离器。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

气固分离设备

Document serial number【UU89WT-UU98YT-UU8CB-UUUT-UUT108】

1.气固分离器

工业上实用的气固分离设备一般可归纳为四大类:

重力沉降器的结构最简单,造价低,但气速较低,使设备很庞大,而且一般只能分离100μm以上的粗颗粒。

若利用惯性效应使颗粒从气流中分离出来,就可大大提高气流速度,使设备紧凑,这便是惯性分离器,常可作为含尘量高的气体预处理用。

若再使气流做高速旋转,则颗粒可受到几千倍于重力的离心力,可分离5-10μm左右的颗粒,这就是各种旋风分离器。

这类靠机械力将颗粒从气流中分离出来的设备,造价不高,维护简单,应用广泛。

过滤法可将μm微粒有效地补集下来,只是滤速不能高,设备庞大,排料清灰较困难,滤料易损坏。

电除尘对μm微粒有很好的分离效率,但要求颗粒的比电阻值在104-5×104Ω.cm间,所含颗粒浓度一般在30g/Nm3以下为宜。

该设备造价高,操作管理的要求也高。

重力沉降器是一种只依靠颗粒在重力场中发生的沉降作用而将颗粒从气流中分离出来的设备,典型结构如下:

设入口含尘气流内颗粒沿入口截面上市均匀分布的,进入沉降器后,气速变小,一般属于层流范围,颗粒则在重力场作用下逐渐沉降下来沉寂在器的下部而被带走。

惯性分离器

在惯性分离器内,主要是使气流急速转向,或冲击在挡板上再急速转向,其中颗粒由于惯性效应,其运动轨迹便会偏离气流轨迹,从而使两者获得分离。

气

流速度高,这种惯性效应就打,所以这种分离器体积不会太大,可捕集到30-40μm的颗粒。

无分流式惯性分离器,下图入口气流作为一个整体,依靠较为急剧的转折,使颗粒在惯性效应下分离出来,结构简单,但分离效率不

高。

分流式惯性分离器:为使任意一股都有同样的较小回转半径及较大回转角,可以采用各种挡板结构,最简单如下百叶窗式挡板。

提高气流在急剧转折前得速度,可以有效提高分离效率,但如果过高又引起颗粒二次飞扬,一般选用12-15m/s。

百叶挡板的尺寸对分离效率也有影响,一般采用挡板长度为20mm左右,挡板之间的距离5-6mm,挡板与铅垂线间的夹角在30°左右,使气流回转角有150°左右。

旋风分离器

含有颗粒的气体在作高速旋转运动时,其中的颗粒所受到的离心力要比重力大几百倍到几千倍,所以可大大提高分离效率,能分离的最小颗粒直径可为5μm 左右。

实现气体高速旋转的方法有两大类:一类是气体通过某入口装置而产生旋转运动,统称为旋风分离器;另一类是依靠某种高速回转的机械,迫使其中的气体也随之作旋转运动,统称为离心机。

后者结构复杂,受限制。

在气固两相分离中最常用的是旋风分离器,适用于含尘浓度很高的情况,但它的压降一般较高,对于小于5μm细颗粒的分离效率不高。

旋风分离器结构形式很多,最典型如下图,它由切向入口,圆通及圆锥体形成的分离空间、净化气排出及捕集颗粒的排出等几部分组成。

旋风分离器内是三维湍流的强旋流,主流上还伴有许多局部二次涡,主要是双层旋流,如下图,外层向下旋转,中心向上旋转,但旋转方向相同。