第2章陶瓷工艺原理(坯料)

陶瓷工艺原理

陶瓷工艺原理

陶瓷工艺原理是指通过一系列的工艺操作,将陶瓷材料经过成型、烧结等工序加工而成的技术方法。

陶瓷工艺的原理主要包括以下几个方面:

1. 成型原理:陶瓷成型的原理是通过将陶瓷材料制成所需形状的工艺过程。

常见的成型方法包括手工成型、注塑成型、流延成型等。

在成型过程中,通过施加外力和形状模具的作用,使陶瓷材料具有所需的形状。

2. 烧结原理:烧结是指将成型后的陶瓷材料在高温下进行加热处理,使其颗粒相互结合,形成致密的结构。

烧结的原理是在高温下,陶瓷材料颗粒的表面发生熔融,然后通过扩散作用使各颗粒之间相互结合。

3. 细化原理:细化是通过控制陶瓷材料晶粒尺寸的方法,使其具有细小的晶粒结构。

细化的原理是通过添加特定的添加剂,使陶瓷材料在烧结过程中发生相变或晶粒长大受到限制,从而形成细小的晶粒。

4. 配方原理:配方是指根据所需陶瓷制品的性能要求,合理选择不同种类和比例的陶瓷材料进行混合。

配方的原理是在混合过程中,陶瓷材料之间发生物理或化学反应,形成合适的材料组分和微观结构。

总的来说,陶瓷工艺原理通过成型、烧结、细化和配方等工艺

过程,控制陶瓷材料的形状、结构和性能,从而满足不同用途的陶瓷制品的制造要求。

坯料的制备和工艺流程

3. 水的处理及对坯料制品性能的影响 1 一般要求水中的Ca2+、Mg2+≤10~15ppm, SO42-<10ppm ----

-影响泥浆稳定性。 除Ca2+、Mg2+ 可用离子交换将水软化、添加剂(PO43-),将

Ca2+、Mg2+、Fe3+ 沉淀 除SO42-,加Ba2+。 2 水的PH值 PH=6.0~8.5 范围内,中性水。 3 磁化水:使泥浆水化膜减薄,颗粒间易靠拢、聚集,提高强

环运动冲击物体 3.气流粉碎:利用高压气体作介质,物料受撞击、磨擦、剪切

作用,不需固体研磨介质 4.搅拌磨粉碎:摩擦磨,磨球体之间、 球壁之间产生剧烈的摩

擦、滚碾作用

影响球磨效率的因素:

① 球磨机转速

当有效内径D>1.25m时,n=35/√D D<1.25m时,n=40/√D

大研磨体:冲击作用大。小研磨体:比表面积大,与物料的 接触面积大,研磨效率较高。 大小不同研磨体合理配合,具有较大的堆积密度,从而可得 到较好的研磨效果。 实践表明,当大球(70~100mm)、中球(50~70mm)和 小球( 30~50mm)的比例为1:2:7 时效率最高。 研磨体可用鹅卵石或瓷质材料。高铝质瓷料制成的研磨体密度 大,在相同吨研位磨的体磨形机状中:相圆对棒地形可。多圆装棒原形料较,球粉形磨大时,冲击力也

回转筛

回转筛

回转筛 回转筛

回转筛

贮浆池

贮浆池

贮浆池

贮浆池

贮浆池

英

质量-容积机

国

混合池

坯

回转筛

料

电磁除铁

的

制

贮浆池

备

压滤机

流

真空练泥机

陶瓷成型工艺原理及方法

流延膜片的表征

流延膜片表怔 1) 表面特征:颗粒尺寸、粘合剂分布、团聚程度、孔

洞、裂纹(光学显微镜、电子显微镜)

2) 柔韧性:手工反复折叠 3) 强度:拉力仪 4) 厚度:测厚仪 5) 密度:阿基米德定律测量

厚 膜: 刮刀口间隙↑料浆液面↑载体线速↓料浆粘度↓

薄 膜: 相反

Hale Waihona Puke 瓷流延带的干燥开始时失重(蒸发速率保持恒定),在临界点之后开始第二个干燥阶 段,其特征是蒸发速率下降 主要的物理过程

Tape weight

Water LNT particle

1.浆料内部的液体移动到表面 2.表面溶剂挥发 3.蒸汽从接近浆料表面的区域被带走

羧酸盐:硬脂酸钠、丙烯酸共聚物 阴离子型

颗粒表面带正电的 中性或弱碱性料浆

磺酸盐:烷基磺酸钠、木质素磺酸盐 磷酸酯盐:高级醇磷酸酯二钠 硫酸酯盐:十二烷基硫酸钠 伯(仲、叔)胺盐:RNH3Cl, R(CH3)NH2X 、R(R’)2NHX 季胺盐:RN(R’)3X 砒啶盐:R(C5H5N)X 氨基酸:十二烷基氨基丙烯酸钠 甜菜碱:十八烷基二甲基甜菜碱 咪唑啉:R-[CNH(CH2)2N+]-CH2COO聚氧乙烯:脂肪醇聚氧乙烯醚

其沸点应该高于200℃

增塑剂量一般大于粘合剂,但加入塑性剂会使素坯膜的强度降低 玻璃化转变温度(Tg)就是聚合物的性能产生明显变化时的温度, 高于 这个温度聚合物转变成橡胶态, 低于这个温度聚合物转变成玻璃态。玻 璃化转变温度是高分子聚合物的特征温度之一

流延成型的粘合剂和增塑剂的选择

粘合剂 乙基纤维素 PVA PVAc+PVC PVB 塑性剂 二乙基草酸酯 甘油,三乙烯乙二醇 邻苯二甲酸二丁酯(DBP),聚乙二醇 聚乙二醇, 邻苯二甲酸二辛酯(DOP),邻苯二甲 酸二丁酯(DBP),己 烷 邻苯二甲酸二辛酯,邻苯二甲酸二丁酯, 聚乙二醇 邻苯二甲酸二丁酯,聚乙二醇,甘 油

第 2 章 陶瓷和玻璃材料

新兴材料 53、精细控制下的煅烧以获得微细陶瓷粒子。

溶胶-凝胶法可用来制备陶瓷和玻璃,其产物可以是纤维、也可以是粉末。

蒸馏提纯的醇盐(由金属氧化物与酒精反应形成)的水解也是溶胶-凝胶法的一个变量。

从溶体中沉淀出的氢氧化物是形状统一的球形亚微米粒子,而烧结不会明显改变这些人们期望的特征。

尽管溶胶-凝胶法的处理成本较高、生产周期也很长,但因溶体制备、成型和烧结工艺简便,形成的陶瓷性能突出,对于氧化物粉末,诸如氧化铝、氧化锆和氧化钛等,它仍不失为一种颇具吸引力的制备方法。

近来,关于溶胶蒸发相的方法成为研究热点,它可以获得粒径小至10~20nm 的微细陶瓷粉末(如氧化物、碳化物、氮化物、硅化物和硼化物等),这种方法需要一个具有高能量输出的蒸发热源,如电弧、等离子射流或者激光束等,而粉末在载气中致密化后被碰撞过滤器或静电收集器从气流中分离出来,有时在化学气相沉积(CVD )工艺中,会直接在基体上致密化成膜。

先进陶瓷材料的制备往往分为多个步骤或数段操作,每个操作由若干交互作用的变量(时间、温度、压力等)决定,这些变量通过对材料宏观和微观组织的特殊作用机制影响最终产品的质量。

当延性良好的金属材料通过塑性变形成型时,每一步的加工都会对材料施加载荷并可以暴露材料的缺陷(例如:奥氏体不锈钢具有冷拔加工到细小皮下注射针头尺寸的能力,就强有力地证明了其组织结构的完整性)。

单个陶瓷粒子通常是脆性不可变形的,因此,陶瓷材料的制备流程一般会避免塑性变形加工;同时,因缺陷会在加工后继续存在,但变得不可见或会导致实际上的局部破坏,也存在巨大的固有风险。

先进陶瓷的最终性能对各种形式的结构性异质是高度敏感的,特种陶瓷和高新产品技术的进步使得无损监测技术在陶瓷制备的关键阶段得到长足的应用。

在先进陶瓷的设计阶段,应特别强调对整个产品制备计划应用下列指导方针: 1、先驱体材料,特别是超细粉末,应科学地确定其特征参数; 2、每一步工艺操作都应该精确地研究和控制; 3、应将整个操作流程与无损检测技术有机结合。

陶瓷材料工艺学--坯体装饰

渗花

郑州大学材料工程学院

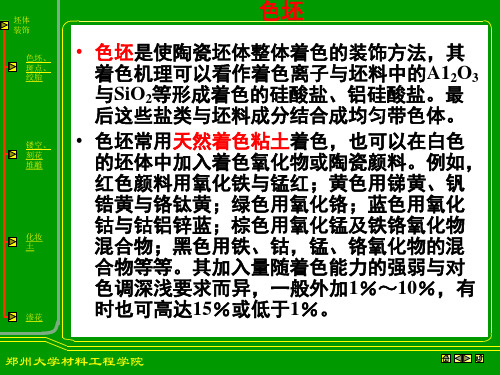

坯体 装饰 色坯、 斑点、 绞胎

化妆土

• 化妆土一般分为两种:一种是在坯体上施好 化妆土后再施釉,通常将此种化妆土称为釉 底料或底釉。用于掩盖坯体中铁化合物的颜 色,以提高釉面白度或颜色釉的呈色效果。 通常选用烧后呈白色的粘土。另一种化妆土 用于改变坯体的表面颜色和抗风化能力。 • 在制品的表面施此种化妆土后,使产品形成 类似某种天然矿物的表面。也可以在化妆土 层上剔划或描绘纹样作为装饰。化妆土的用 途很广,从日用陶瓷器皿到建筑卫生陶瓷都 可使用。

镂空、 刻花 堆雕

化妆 土

渗花

郑州大学材料工程学院

坯体 装饰 色坯、 斑点、 绞胎

刻花

• 它是依照设计的稿样在坯体上用铁、竹制的 刀、扦等:厂具刻划出装饰纹样,施透明釉 烧成。这种装饰方法目前多用在陶器上。 • 刻花通常用竹木、金属制成刻划工具,对坯 泥进行刻花,刻花又分干坯刻花和湿坯刻花, 对坯料性能要求与镂空要求相同。 • 刻花有的施釉,有的不施釉。另外,色釉刻 花是将刻花和颜色釉结合运用的一种装饰方 法,它是把多种色釉按作者的设计要求,运 用刻划纹样的不同部位,使画面层次鲜明, 色调变化丰富,具有板画的、 斑点、 绞胎

粉料混合法工艺流程

原料 ↓ 配料 ↓ 球磨 浆料池搅拌→色料配料→柱塞泵供浆 ↓ 除铁过筛→ →喷雾干燥→粉料罐 浆料池搅拌→柱塞泵供浆→喷雾干燥 →粉料罐 →配粉→混合→过筛→色料坯料陈腐

镂空、 刻花 堆雕

化妆 土

渗花

郑州大学材料工程学院

坯体 装饰 色坯、 斑点、 绞胎

镂空、 刻花 堆雕

化妆 土

渗花

郑州大学材料工程学院

坯体 装饰 色坯、 斑点、 绞胎

化妆土

陶瓷工艺原理

陶瓷工艺原理陶瓷是一门古老的工艺,其制作原理和技巧源远流长。

在本文中,我们将深入探讨陶瓷工艺的原理,包括材料的选择、成型、干燥、烧成和装饰等方面。

一、材料选陶瓷材料的选择是制作陶瓷的首要步骤。

不同的陶瓷材料具有不同的性质和特点,如耐高温、耐磨、耐腐蚀等。

在选择材料时,需要考虑所需制品的用途、使用环境以及成本等因素。

常用的陶瓷材料包括粘土、高岭土、石英、长石等。

二、成型成型是陶瓷制作的关键步骤之一。

通过成型,将陶瓷原料制成所需形状的坯体。

根据不同的成型方法,可以分为可塑成型、注浆成型和压制成型等。

可塑成型是将粘土加水混合,制成泥条,然后逐渐叠加成坯体。

注浆成型是将泥浆注入石膏模具中,等泥浆干燥后形成坯体。

压制成型是将粘土加压,制成坯体。

三、干燥干燥是陶瓷制作的重要步骤之一。

在干燥过程中,坯体中的水分逐渐蒸发,体积缩小,质地逐渐变硬。

干燥的方式可以是自然干燥或人工干燥。

自然干燥是将坯体放在空气中自然干燥,而人工干燥则是使用干燥机进行干燥。

四、烧成烧成是陶瓷制作的最后一步。

在烧成过程中,将干燥后的坯体放入窑炉中,在高温下进行烧制。

在烧制过程中,陶瓷材料会发生一系列物理化学变化,如晶型转变、氧化还原反应等。

这些变化使得陶瓷材料变得更加致密、坚硬和稳定。

同时,在烧制过程中需要注意控制烧成曲线,包括升温速度、最高温度、保温时间等参数,以保证陶瓷制品的质量和性能。

五、装饰装饰是陶瓷工艺中不可或缺的一环。

通过装饰可以增加陶瓷制品的美感和艺术价值。

常用的装饰方法包括釉上彩绘、釉下彩绘、色釉装饰、雕刻等。

其中釉上彩绘是最为常见的一种装饰方法,它是将颜色釉料涂在已经烧成的陶瓷制品表面,进行二次烧成,形成各种色彩斑斓的图案和花纹。

此外,釉下彩装饰也是一种非常古老的装饰方法,它是将不同颜色的釉料涂在尚未烧制的陶瓷坯体上,经过一次烧成后呈现出各种色彩斑斓的图案和花纹。

六、总结陶瓷工艺是一门古老而精美的艺术,它不仅有着悠久的历史和深厚的文化底蕴,更是一个国家文化的重要组成部分。

陶瓷制作工艺流程

陶瓷制作工艺流程陶瓷制作工艺流程一件精美的的瓷器,我们在欣赏之余,在赞叹它的巧夺天工的同时,应该知道,从蛮顽不化的瓷土矿石到灵光四射的手中之物,粗略统计,必须经过近四十道工序,而且每道工序都应通力合作,环环紧扣,方能大功告成。

除了探矿、采矿部分,单就矿石进厂到产品出厂,大体可分成八大工序,即:坯料制备、制模、成型、干燥、施釉、装烧、装饰、包装。

一、坯料制备德化的陶瓷坯料主要成分是石英、长石、高岭土。

按其制品的成型方法可分为可塑法坯料和注浆法坯料。

1、可塑法成型是陶瓷生产常见的一种成型方法,常用于生产碗、盘、杯、碟等圆形、敞口的物件。

(1)选料:进厂矿料、石英、长石、硬质粘土,软质粘土,必须经过挑选弃除劣质材料及夹层杂质。

(2)洗涤:水洗杂土。

(软质粘土除外)(3)粉碎:用水礁、机礁或破碎机、轮碾机将矿石加工成粗颗粒。

(软质粘土可免)(4)过筛:筛出超大颗料,继续粉碎。

(5)除铁:用干式磁选机吸除铁杂或来自原矿及粉碎过程中机器磨耗而混入的铁屑,以提高成瓷的白度、透光度,减少斑点缺陷。

(6)配料:根据配方要求,将各种粉料称出所需重量,混合装入球磨机料筒中。

(7)湿球磨:在装好粉料的球磨机料筒中,加入清洁水(水、料重量比是6?4)靠球磨筒中的卵石的撞击和磨擦,将泥料颗料继续磨细、球磨时间约48小时。

(8)过筛:球磨石后的料浆再次过筛以达到细度要求。

(9)除铁:用湿式磁选机除去铁杂质,这是坯料制备工艺中最重要的除铁环节,要反复多次。

(10)压滤:将除铁质后的泥浆分装入压滤袋中,用压榨机挤压出多余水分。

(11)真空练泥:经过压滤的所得的泥饼,组织是不均匀的,而且含有很多空气。

组织不均匀的泥饼如果直接用于生产,就会造成坯体在此干燥、烧成时的收缩不均匀而产生变形和裂纹,而过多的空气则是造成气泡、分层的直接原因。

泥料经过真空练泥,可以排除泥饼的残留空气,提高泥料的致密度和可塑性,并使泥料均匀,改善成型性能,提高干燥强度和成瓷机械强度。

陶瓷工艺学 第二章 原料的处理

(6) 分级(classification):按照粉料内部不同尺寸大小 或密度的粉料所占的比例对粉料进行分级;

(7) 流化(fluidization);使一定压力和一定流量的气 体自下而上吹过粉体,从而提高粉体颗粒和流化气体的 接触,该过程属于粉料的化学处理过程。

四

、 粉 体 制 备

对于不宜采用湿式研磨的粉料,还可以采用干磨和气氛 磨。下图为连续湿式搅拌磨。其研磨原理与湿磨相同。

7、球磨机内衬的材质。

球磨机的内衬通常由燧石或瓷砖等材料镶砌而成。

橡胶内衬:噪音小、杂质少

振动粉碎

振动粉碎是一种超细粉碎方法,在国内外普遍应用。 它的料粒度一般在2mm以下,出料粒度小于60μm(干磨 最细粒度可达5μm,湿磨可达1μm,甚至可达0.1μm)。

振动粉碎是利用研磨体在磨机内作高频振动而将物料 粉碎的在粉碎过程中,研磨体除了作激烈的循环运动外, 还进行剧烈的自转。物料主要受冲击作用,其次也有研 磨作用。由于物料本身不可避免地存在结构上的缺陷, 在高频振动下,沿缺陷部位极易产生疲劳断裂。故振动 磨能有效地对物料进行超细粉碎。

存在大颗solventvaporization简单蒸发喷雾干燥spraydrying喷雾烘烤或eds流化床干燥fluidbeddrying乳化干燥溶胶凝胶或玻璃干燥solgelglassdrying冷冻干燥freezedrying纯度高颗粒小coprecipitation气相方法vaporphasemethods蒸发凝聚vaporizationcondensation气相分解vapordecomposition气相气相反应vaporvaporreaction纯度高颗粒很小低团聚有利于非氧化物颗粒的制备成本高不适合用于多组分材料盐分解方法saltdecomposition用于溶液技术设备简单它是获得无机材料工业大量使用的粉体最主要的方法它在传统陶瓷粉体制备中起着至关重要的作用

陶瓷的烧结原理和工艺

陶瓷的烧结理论

概述

烧结是指高温条件下,坯体表面积减小,孔隙率降

定 义:

低、机械性能提高的致密化过程。 烧结驱动力: 粉体的表面能降低和系统自由能降低。

烧结的主要阶段: 1)烧结前期阶段(坯体入炉——90%致密化) ① 粘结剂等的脱除:如石蜡在250~400℃全部汽化

挥发。

② 随着烧结温度升高,原子扩散加剧,孔隙缩小,

颗粒间由点接触转变为面接触,孔隙缩小,连通孔

隙变得封闭,并孤立分布。 ③ 小颗粒间率先出现晶界,晶界移动,晶粒长大。

2)烧结后期阶段

① 孔隙的消除:晶界上的物质不断扩散到孔隙处,

使孔隙逐渐消除。

② 晶粒长大:晶界移动,晶粒长大。

烧结的分类:

固相烧结(只有固相传质) 烧 结 液相烧结(出现液相)

的封接技术有:玻璃釉封接、金属化焊料封接、激光焊

接、烧结金属粉末封装等。

气相烧结(蒸汽压较高)

烧结过程的物质传递

气相传质(蒸发与凝聚为主)

烧结过程 中的物质 传递

固相传质(扩散为主)

液相传质(溶解和沉淀为主)

影响烧结的因素

原料粉末的粒度

烧结温度

影响因素 烧结时间

烧结气氛

第二节

陶瓷的烧结方法

烧结分类

常压烧结

按压力分类 压力烧结 普通烧结 按气氛分类 氢气烧结 真空烧结

高温和均衡的气体压力作用下,烧结成致密的陶瓷体。

真空烧结

将粉体压坯放入到真空炉中进行烧结。真空烧结有

利于粘结剂的脱除和坯体内气体的排除,有利于实现高 致密化。

其他烧结方法

反应烧结、气相沉积成形、高温自蔓延(SHS)烧

陶瓷坯料的制备

洗选

粗碎(颚式破碎机)

称量配料

湿法轮碾

过筛除铁

拣选 泥浆搅拌 湿法球磨 过筛除铁 浆池

压滤 粗练 真空练泥 可塑坯料

3. 可塑料制备工艺要点

(1)原料预处理及精选

a. 石英预煅烧 作用:有利于粉碎;便于检选着色氧化物

α-石英 870℃ α-鳞石英 1470℃ α-方石英

573℃

β-石英

163℃

β-鳞石英

2. 石英类原料

作用: (1)增加陶瓷机械强度 (2)降低干燥收缩率 (3)加快干燥 (4)减小坯体变形,提高釉的耐磨性和耐化学侵蚀性

3. 长石类原料

作用:作为熔剂,降低烧成温度,提高机械强度和化学稳定性, 提高透光度

4. 其他原料

碳酸盐类原料:高温下起熔剂作用 滑石(3MgO·4SiO2·H2O):制造釉料或滑石质细瓷的坯料 硅灰石(CaO·SiO2):用于低温快烧配方的原料 透辉石(CaMg[Si2O6]):可作助熔剂,适于低温快烧配方 透闪石(Ca2Mg5[Si4O11] 2(OH)2)

180~270℃

β-方石英

117℃

γ-鳞石英

b. 原料精选 石英、长石在洗石机中去除表面污泥、碎屑 粘土用淘洗法或水力旋流法去除砂砾等杂物 湿式磁选机除铁

进浆口

溢流口

排砂口 水力旋流器外形图

c. 原料粉碎

粗碎使用颚式破碎机,中碎使用轮碾机和雷蒙机, 细碎使用间歇式球磨机。

d. 泥浆筛分、除铁、搅拌

2. 泥浆的稀释

(1)合理控制泥浆细度和密度

(2)添加电解质

粘土颗粒周围形成吸附层和扩算层的水化膜

粘土颗粒移动时,只有吸附层随着移动 ζ电位:吸附层表面对溶液存在的电位差