窑系统燃烧计算

回转窑和二燃室计算20241230

回转窑和二燃室计算20241230回转窑是一种连续运行的旋转窑炉,主要用于生产水泥、石灰、铁矿石等物料。

其工作原理是通过窑筒的旋转和倾斜,使物料在窑筒内不断移动,实现物料的加热、烧结或冷却过程。

回转窑的特点是能够处理大量的物料,并且具有较高的生产效率。

回转窑通常由窑筒、支撑轮、驱动装置和辅助设备组成。

窑筒内部可以加入一些装置,如提升板、螺旋板等,以改变物料在窑筒内的流动状态。

二燃室是一种燃烧设备,主要用于处理废物和固体燃料。

其工作原理是在燃烧室内燃烧物料,使其达到高温并分解成可燃气体,然后将可燃气体导入回转窑或其他燃烧设备进行利用。

二燃室的特点是可以实现资源的综合利用,减少废物的排放。

二燃室通常由燃烧室、回转风道和排放系统组成。

燃烧室内的燃烧需要保持一定的温度和氧气含量,以确保废物能够完全燃烧。

在进行回转窑和二燃室的计算时,需要考虑多个参数,如物料的性质、物料的流动状态、燃烧器的功率等。

下面将分别介绍回转窑和二燃室的计算方法。

回转窑的计算主要包括以下几个方面:1.窑筒的尺寸计算:根据物料的产量和停留时间,计算窑筒的直径和长度。

通常可以根据每单位体积物料的质量来计算,以确保物料在窑筒内的停留时间达到要求。

2.燃烧器的选择和计算:根据窑筒内的烧结和冷却过程的需求,选择合适的燃烧器进行燃烧。

燃烧器的功率需要根据物料的热值和水分含量来计算,以确保能够提供足够的热量。

3.窑筒内物料的流动计算:根据窑筒内物料的流动状态,计算物料的速度和流量。

物料在窑筒内的流动状态对于窑筒内的温度分布和物料的加热效果有重要影响。

二燃室的计算主要包括以下几个方面:1.燃烧室的尺寸计算:根据废物的产量和燃烧温度的要求,计算燃烧室的尺寸。

燃烧室需要保持一定的空间,以确保废物能够充分燃烧。

2.燃烧器的选择和计算:根据废物的热值和含水量,选择合适的燃烧器进行燃烧。

燃烧器的功率需要根据废物的热值和含水量来计算,以确保能够提供足够的热量。

窑炉热效率的知识

窑炉热效率的知识

热效率定义

窑炉热效率指的是窑炉中燃料能量转化成有效热量的比例。

简单来说,就是指在窑炉燃烧过程中能够利用的能源占总能源输入的比例。

热效率的计算公式如下:

热效率 = 有效热量输出 / 燃料能量输入

通常以百分比或小数形式表示,热效率越高,表示窑炉的能源利用率越高。

影响因素

窑炉热效率受多种因素的影响,下面介绍几个重要的因素:

1. 燃料类型和质量:不同燃料的能量含量和燃烧特性不同,因此会对热效率产生影响。

高能量含量的燃料和燃烧充分的燃料有助于提高热效率。

2. 燃烧方式:燃烧方式直接影响燃料的燃烧效率。

合理的燃烧

方式可以提高燃料的利用率,提高热效率。

3. 窑炉结构和设计:窑炉的结构和设计也会对热效率产生影响。

良好的炉壁绝热材料和燃料供给系统可以减少能量损失,提高热效率。

4. 窑炉操作和维护:合理的窑炉操作和定期的维护保养可以保

证窑炉的正常运行,提高热效率。

总结

窑炉热效率是窑炉工作效果的重要指标,影响因素包括燃料类

型和质量、燃烧方式、窑炉结构和设计以及窑炉操作和维护等。

了

解这些知识,可以帮助我们优化窑炉运行,提高能源利用效率。

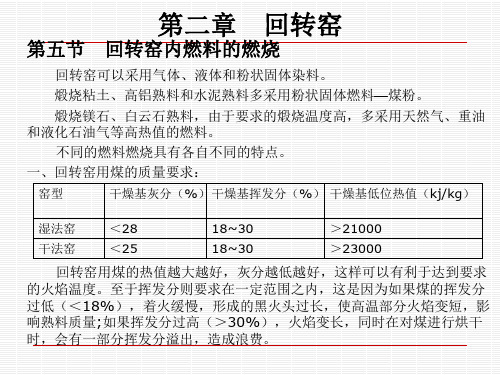

回转窑内燃料的燃烧解读

气体流速:主要指一次风

一次空气主要供挥发分燃烧,因此一次风量主要决定 于煤粉中挥发的含量。挥发分多的煤粉,如一次风量少燃 烧速度就减慢,会使火焰拉长。

回转窑的直径愈大,一次风速愈高,直么2.5~4.0米 的回转窑,一次风速为50~70米/秒。一次风速增加,一 方面能增加煤粉单位时间的有效射程,另一方面又使煤粉 的燃烧速度加快,燃烧时间缩短,因此在实际操作中,一 次风速增加后,火焰变长或变短,应视两者的影响程度而 定。

煤风采用浓相低速喷射,通常在保证不发生回火的条 件下取接近输送粉料的速度20~30m/s。由于粉粒体的存 在强化了射流中的湍流强度,因而改善了煤粉与一、二次 风的微观混合。

内外净风出口风速可高达75~150m/s 。煤风浓度允 许有较大波动(经验为3.5~8.0kg煤粉/m3空气)。故在窑 用煤量有所变动时,输送煤粉的空气量也可保持稳定不变。 这对喷煤管的空气动力学设计是有利的。

(2)火焰温度分布(火焰形状)

窑内火焰温度分布,通常是两头低、中间高。热端较低温度 区就是窑内的冷却带。

煤粉从喷管喷出后,须经过干燥预热至700~800℃才着 火燃烧,回转窑中所看到的黑火头就是煤粉从喷出后至着火 燃烧前气流所移动的距离。黑火头长则使回转窑的传热面积 减小,对产量、质量不利,黑火头过短则冷却带短,熟料离 窑的温度提高,增加冷却机的负荷。

直管型 缩口型

拔哨型 风翅型

缩口型

风翅型

拔哨型:在缩口外再加一节平 头,能延长火焰,且使火焰平 衡。

直管型

拔哨型

风翅型:为加速风煤的混合,在 缩口型 喷煤管内加装风翅,翅片与管壁 中心线呈7~30°,角度大,火 焰短,但流股发生旋转,会扫伤 缩口型 窑皮。

直管型

拔哨型

回转窑系统的设计计算

回转窑系统的设计计算回转窑系统是一种常用于水泥生产和其他高温煅烧过程的设备。

它通过将原料在回转窑内进行连续的煅烧和热处理,实现了高效的热交换和物料的分解、反应和固化。

在设计回转窑系统时,需要考虑一系列因素,包括窑体结构、传热与传质过程、物料流动与分布、能耗及对环境的影响等。

首先,回转窑的结构设计需要考虑到窑体的稳定性和耐久性。

窑体一般由钢筋混凝土或金属材料制成,需要具备足够的强度和刚度以承受窑体的自重和反应力。

此外,在设计过程中还需要考虑窑体的尺寸、形状和内部衬板的布置,以实现充分的物料流动和热交换,从而提高生产效率和产出质量。

其次,回转窑系统的传热与传质计算是设计中的重要环节。

传热与传质过程是回转窑内物料分解、反应和固化的基础,也是能耗控制和产品质量的关键因素。

传热与传质计算涉及到窑体内部的温度场、物料的热负荷、传热介质(如燃料和烟气)的流动特性等。

传热与传质计算可以通过数值模拟和实验方法进行,以确定合理的工艺参数和操作条件,最大限度地提高传热效率和物料品质。

物料流动与分布是回转窑系统设计中的另一个重要问题。

物料在窑体内的流动和分布状况直接影响煅烧和反应的效果。

在设计中,需要考虑物料与介质(如燃料和烟气)之间的动力学和传递过程,包括物料的流态化、排气和混合等。

此外,还需要考虑窑体内不同区域的温度和气氛控制,以满足不同工艺要求和产品质量标准。

能耗与环境影响是回转窑系统设计中不可忽视的因素。

由于回转窑系统通常是高温工艺,在设计中需要考虑能耗的节约和废气处理等问题。

能耗的计算可以基于热力学和能量平衡原理进行,以确定合理的燃料选择、燃烧方式和能耗控制措施。

同时,需要关注对环境的影响,例如废气的处理和净化,以确保工艺的安全和可持续性。

综上所述,回转窑系统的设计计算涉及多个方面,包括窑体结构、传热与传质过程、物料流动与分布、能耗及对环境的影响等。

设计中需要多学科的知识,如热力学、传热传质、流体力学、机械工程等。

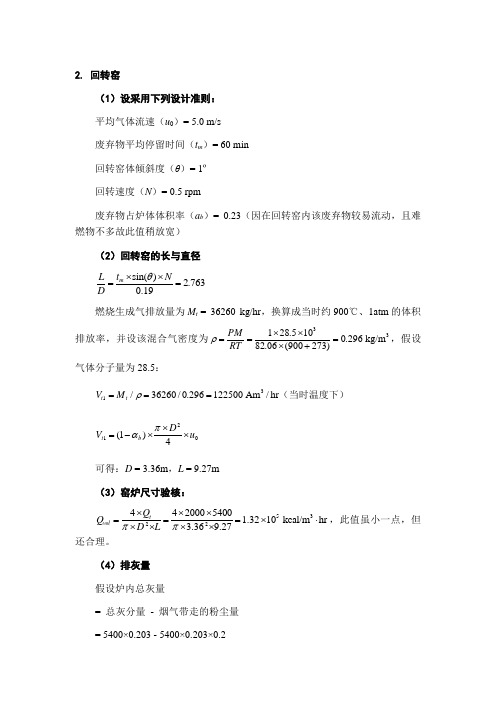

回转窑计算

2. 回转窑(1)设采用下列设计准则:平均气体流速(u 0)= 5.0 m/s废弃物平均停留时间(t m )= 60 min回转窑体倾斜度(θ)= 1º回转速度(N )= 0.5 rpm废弃物占炉体体积率(a b )= 0.23(因在回转窑内该废弃物较易流动,且难燃物不多故此值稍放宽)(2)回转窑的长与直径sin() 2.7630.19m t N L D θ⨯⨯== 燃烧生成气排放量为M t = 36260 kg/hr ,换算成当时约900℃、1atm 的体积排放率,并设该混合气密度为33128.5100.296 kg/m 82.06(900273)PM RT ρ⨯⨯===⨯+,假设气体分子量为28.5:31/36260/0.296122500 Am /hr t t V M ρ===(当时温度下)0214)1(u D V b t ⨯⨯⨯-=πα可得:D = 3.36m ,L = 9.27m(3)窑炉尺寸验核:53224420005400 1.3210 kcal/m hr 3.369.27t vol Q Q D L ππ⨯⨯⨯===⨯⋅⨯⨯⨯⨯,此值虽小一点,但还合理。

(4)排灰量假设炉内总灰量= 总灰分量 - 烟气带走的粉尘量= 5400×0.203 - 5400×0.203×0.2= 877 kg/hr(5)烟气出口温度[废弃物燃烧释热量] = [灰渣带走热量] + [烟气带走热量] + [热损失]并假设:(a)回转窑内有效燃烧效率(以释放热为基准)为95%(b)烟气的平均比热= 0.292 kcal/kg·℃(c)回转窑的整体热损失为废弃物燃烧总释热量的5%(d)灰渣比热= 0.22 kcal/kg·℃(e)灰渣温度等于炉温则2000×5400×(1-0.05)=36479×0.292×(T-25)+877×0.22×(T-25)故烟气出口温度(T)= 924℃3. 二次燃烧室假设:(a)平均气体停留时间(t m)= 2.1s(b)燃油所产的烟气热容量(或比热)= 0.283 kcal/kg·℃(c)空气比热= 0.27 kcal/kg·℃(d)回转窑排放烟气比热= 0.292 kcal/kg·℃(e)燃油过剩空气量= 20%(f)热损失占燃油总释放热量的4%(1)燃料油用量Foil2号燃料油的理论空气量为14.412 kg空气/kg燃料,燃烧后的烟气排放量为18.293 kg空气/kg燃料,另外回转窑内燃烧所需空气量3.238×0.3 = 0.9714 kg/kg,则二次燃烧室的能量平衡式为:[燃油的释热量] = [烟气升温所需热量] + [过剩空气升温所需热量] +[热损失]F oil×9650×(1-0.04) = 18293×F oil×0.283×(1050-25) + 36479×0.292×(1050-924)+ 0.9714×5400×0.27×(1050-25)得:F oil = 706 kg/hr(2)二次燃烧室总空气需求量= [燃料油所需空气量] + [回转窑内燃烧所需空气量]= 14.412×706×1.2 + 0.9714×5400= 17455 kg/hr(3)烟气总排放量Mt2M t2= [回转窑内燃烧生成烟气量] + [燃料油燃烧生成烟气量] + [过剩空气量] = 54640 kg/hr设1000℃下烟气密度为0.3033 kg/m3(含粉尘),则:V t2 = M t2/ρ = 54640/0.3033 = 180110 Am3/hr烟气组成(wt%)O2= 8.85N2= 67.39CO2= 13.27H2O = 8.94SO2= 0.084HCl = 1.04灰渣= 0.401(4)二次燃烧室尺寸[体积] = [滞留时间]×[体积流率] = 2.1×180110/3600 = 105m3二次燃烧室通常建成筒式,设L/D = 2则得:L = 8.12 m,D = 4.06m此二次燃烧室的直径大于回转窑直径0.5m以上,比较合理,利于二炉衔接。

[工学]第六节 回转窑系统的设计计算

![[工学]第六节 回转窑系统的设计计算](https://img.taocdn.com/s3/m/f2cf486d6f1aff00bfd51e96.png)

2、产量标定的要求

产量的标定应在确保优质、低消耗,长期安全运转 的情况下,窑所能达到的合理产量,如果对窑的产量标 定过低或过高,均会使整个系统不配套、生产操作出现 不平衡。

标定过低,在设计计算其他附机设备时,可能出现 选型小,在投产后会出现限制窑生产能力的发挥。

标定过高,附机选型可能出现偏大,而窑实际产量 达不到,造成设备能力的浪费。同时给窑生产达标带来 困难。

3、标定的方法

(1)根据公式计算: 可以根据同类型窑的理论与经验公式计算,如前所述计

算窑产量的公式很多,标定时,应进行多个公式的计算,一 般以各公式计算的平均值确定为标定产量。

(2)根据同类型同规格窑产量标定 可根据国内外已投产的同类型同规格窑的实际产量进行

标定,最好是综合多家厂生产数据,一般也采用平均值。

mbr

QrR mrQDy W 29270 29270

(kg/kg熟料)

3、影响单位熟料热耗的因素

熟料烧成过程所消耗的实际热量与煅烧全过程有关,除 涉及到原、燃料性质和回转窑(包括分解炉)外,还与废气 回收(如预热器、锅炉、烘干)和熟料显热回收(如冷却机) 等有关。因此往往需从总的煅烧系统加以考察。

式中:

m r ——单位熟料烧成实用总燃料量,kJ/kg熟料;

M r ——窑系统小时总耗实物燃料量,kJ/h熟料; G——熟料小时产量,t/h;

Q

y DW

——燃料应用基低位热值,kJ/kg熟料。

标准煤耗:

通常为了便于比较,取热值为29270 kJ/kg的煤为标准煤,

则单位熟料燃料量 m r 可换算成标准煤耗 m br :

L24mA/mv L/D i 25 m A 0/m F

(m) (m)

三、回转窑产量的标定

回转窑废气量计算

回转窑废气量计算回转窑是水泥生产中常用的熟料烧成设备,其废气产生量与水泥生产量以及原料的燃烧和烧结过程密切相关。

下面将详细介绍回转窑废气量的计算方法。

一、回转窑废气组成回转窑废气的主要组成包括燃烧器进口空气、燃烧物料的挥发分和氧化分解产生的燃烧残渣,以及烧结熟料、以及可能的石灰石石膏等辅助料的挥发分和氧化分解产生的残渣。

其中,燃烧过程中生成的氮氧化物(NOx)是主要的污染物之一二、废气体积的计算废气体积的计算方法一般可采用两种方式:理论计算法和实测计算法。

1.理论计算法理论计算法是根据燃烧反应的化学方程式和燃料与空气的理论化学配比计算出燃烧产物的物质摩尔分数,然后推算废气体积。

以燃料为煤的回转窑为例,可以按如下步骤计算回转窑废气量:(1)将煤的化学分析数据转化为每单位质量的元素含量(以重量%计)。

(2)根据化学方程式计算出燃烧反应的理论化学配比。

(3)根据化学计量法则,根据化学配比和燃料质量来计算燃料和空气的摩尔数。

(4)根据燃料和空气的摩尔数及燃料摩尔质量来计算出燃料和空气的质量。

(5)根据热力学计算公式,通过输入燃料和空气的初温、压力等参数,计算出燃料和空气的体积。

(6)根据上述步骤计算出燃料和空气的总体积,即为回转窑废气量。

2.实测计算法实测计算法是通过对回转窑烟气进行实测,然后根据测得的废气质量浓度和废气体积流量计算出废气产生量。

通过对烟气进行连续数天的监测,对废气中的主要污染物进行采样分析,然后计算出单位时间内的废气排放量。

再通过实际运行时间和生产量的数据,推算出废气产生量。

三、减排措施为了减少废气排放对环境的影响1.使用先进的燃烧技术,如多级蓄热燃烧器、喷煤技术等,以提高燃料的燃烧效率,减少废气排放。

2.采用废气回收技术,将回转窑废气中的热能和有用物质回收利用,例如余热发电、废气热交换等。

3.对废气进行脱硫、脱硝和除尘处理,减少污染物的排放。

可以采用湿法脱硫、SCR脱硝和静电除尘等装置。

回转窑系统的设计计算

D≤4m,δ=0.15m;

4﹤D≤5m,δ=0.18m;

5﹤D≤6m,δ=0.2m;D>6m,δ=0.23m

1984年前统计数据,对规模较大的窑结果偏低

11

2.6.2 回转窑筒体尺寸的确定

窑的规格尺寸

单位熟料产量指标 单位容积产量: mv 24G Di2 L

直径,长度或长径比 窑的类型、规格不同 则窑的单位产量指标 也不同 确定尺寸时,一般根 据选取合理的单位熟 料产量指标计算窑的 尺寸

18

直径扩大型窑的缺点

扩大处形成不规则通道,破坏了物料在窑

内运动的均衡性,不利于窑的操作

大直径到小直径的过渡段,易出现物料堆

积现象,并且产生扬尘

窑内耐火砖易损坏,筒体制造和维修困难

19

[例]试确定一生产能力为日产2000t熟料的预

分解回转窑筒体的尺寸

[解]据要求生产能力,查图2-98(p107)得:

与窑内热交换装置类型 和热交换类型有关的系 数,0.6 0.7

K 0 与操作条件和物料性能 有关的系数, 0.92 1.12,一般为 1

0.2 2 K1 窑型系数, D1D 0.8 D /D 2 3 aV

K 2 窑的长径比和斜度的影 响系数

6

产量、直径常用计算公式

日本池田,计算SP窑生产能力,

回转窑直径D(m) 回转窑产量与直径的关系

窑有效容积Vi/m3 4 回转窑产量与有效容积的关系

产量、直径常用计算公式

日本水泥协会推荐公式,1974

G=KD1.5L G-窑的小时产量,t/h D-窑烧成带筒体内径,m L-窑有效长度,m K-系数,因窑型而异,见P108表2-28 窑的生产能力主要与气固传热能力有关

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

燃烧计算

1、单位燃料燃烧需要空气量。

Lo=1.01Qnet.ar/1000+0.5m3/kg(标态)

目前我公司用煤:Qnet.ar=5400大卡,

L o=1.01×5400/1000+0.5=5.954m3/kg(标态)

2、单位燃料燃烧产生烟气量。

V go=0.89Qnet.ar/1000+1.65 m3/kg(标态)

我公司用煤:V go=0.89×5400/1000+1.65=6.456m3/kg

标态下1t煤燃烧后产生烟气量:6456m3(标态)

窑头1500℃工况条件下1t煤燃烧后产生烟气量:V1500℃=6.456×1000×kp1×kt1

=6.456×1000×p o/p1-p×273+t/273

=6.456×1000×101325/101325-50×273+1500/273

=41928m3

标准大气压(P o:101325/p1:当地大气压、P:工况负压)

分解炉850℃工况条件下1t煤燃烧后产生烟气量:

V8500=6.456×1000×kp2×kt2

=6456×101325/101325-50×273+850/273

=26557m3

分析说明:分解炉用煤量每增减0.1t、炉内烟气量会增减2655.7m3这对炉内的气料比产生较大的变化,即炉内提升带料的能力会发生较大的变化。

3、以我公司实物煤耗150kg。

头煤(40%)60kg/尾煤90kg. Qnet.ar=5400大卡,产量3000t/d,计算每小时产生烟气量。

3.1窑头每小时煤粉燃烧产生烟气量:

Vg=£Vgo=0.060×3000/24×6456=48420m3(标态)

Vg工况=£Vgo×kp×kt=48420×1.001×273+1500/273=314464m3 3.2窑尾烟室出口每小时通过废气量:

Vg烟室=1.1×Vg×kp×kt

=1.1×48420×101325/101225-300×273+1050/273

=258890m3/h(工况)

分析说明:缩口Φ1.68截面积 2.21558㎡,截面风速32.46m/s(3000t/d)/33.54m/s(3100t/d)/34.6m/s(3200t/d) 3.3每小时需三次风量

q标态=(Q.LK2/100-α)×12500

=(1.1×0.09×5.954-0.0341)×125000

=69418m3(标况)

q工况=q标态×kp×kt=69418×(101325/(101325-700))×((273+930)/273)=308038m3

分析说明:入炉三次风量>烟室入炉风量,旋流风量多于缩口喷腾风量,这样炉内两股风叠加效果才好。