优化大气等离子喷涂工艺设计,降低TBC[热障涂层]生产成本

等离子喷涂的应用及发展趋势

由几个零部件磨损,导致北京地铁四号线电扶梯发生故障,而造成人员伤亡的案件,至今仍让人深感痛惜。

事件过后,人们不禁反思,几个小小零部件的磨损果真有这么大的威力吗?毋容置疑,得到的答案是肯定的。

事实上,据国外统计资料表明:摩擦消耗掉全世界1/3的一次性能源,约有80%的机器零部件都是因为磨损而失效,每年因此而造成的损失也是相当巨大。

因此,发展表面防护和强化技术,也得到世界各国的普遍关注,这也极大推动了表面工程技术的飞速发展和提高。

表面工程技术能够制备出优于本体材料性能的表面薄层,赋予零部件耐高温、耐磨损及抗疲劳等性能。

其中,等离子喷涂作为是表面工程中的一项重要技术,因其具有涂层硬度高、耐磨性能优异等优点,已在国民经济的各个领域获得广泛应用。

经过整理搜集,下面慧聪小编就为大家简单介绍下等离子喷涂技术。

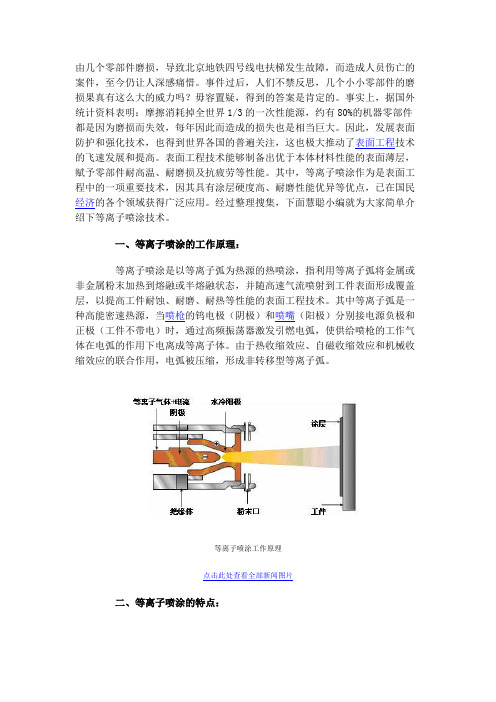

一、等离子喷涂的工作原理:等离子喷涂是以等离子弧为热源的热喷涂,指利用等离子弧将金属或非金属粉末加热到熔融或半熔融状态,并随高速气流喷射到工件表面形成覆盖层,以提高工件耐蚀、耐磨、耐热等性能的表面工程技术。

其中等离子弧是一种高能密速热源,当喷枪的钨电极(阴极)和喷嘴(阳极)分别接电源负极和正极(工件不带电)时,通过高频振荡器激发引燃电弧,使供给喷枪的工作气体在电弧的作用下电离成等离子体。

由于热收缩效应、自磁收缩效应和机械收缩效应的联合作用,电弧被压缩,形成非转移型等离子弧。

等离子喷涂工作原理点击此处查看全部新闻图片二、等离子喷涂的特点:1、由于热收缩效应、自磁收缩效应和机械收缩效应的联合作用,所形成的非转移型等离子弧可以获得高达10000摄氏度以上的高温,且热量集中,因此可以熔化各种高熔点、高硬度的粉末材料。

2、等离子焰流速度高达1000m/s,喷出的粉粒速度可达180-600m/s,因此可以获得组织致密、气孔率低、与基材结合强度高(65-70MPa)、涂层厚度易于控制的喷涂层。

3、等离子喷涂过程中零件不带电,且受热温度低(表面温度一般不超过250℃),因此喷涂过程中零件基本无变形,母材的组织性能亦无变化,且不改变其热处理性质。

热障涂层的研究现状与发展方向

从正方相向单斜相转变 ,伴随 3 %~5 %的体积膨胀 ,导致涂层 破坏 ,为延长涂层的使用寿命 , ZrO2 中需加入稳定剂 。20 世纪 60 年代用 MgO 和 CaO 作为稳定剂 ,后来发现以这两种氧化物 作为稳定剂的涂层组织稳定性不好 ,燃气的硫化作用使 MgO 和 CaO 从涂层中析出 ,降低了对 ZrO2 相的稳定作用 ,使涂层的 热循 环 寿 命 降 低 , 目 前 这 两 种 稳 定 剂 已 基 本 被 Y2 O3 所 替 代[6 ,7] 。Stecura 等对不同 Y2 O3 含量稳定的 ZrO2 陶瓷涂层的 热物性能进行了分析 ,结果表明在 Y2 O3 含量为 6 %~8 %时[8] , 陶瓷涂层抗热循环性能最好 ,寿命最长 。

据报道 ,目前美国几乎所有的陆用和船用燃气轮机都采用 了 TBCs ,每年约有 300t 氧化锆材料用在 TBCs 上 ,在未来 10 年中 TBCs 将达到 12 %的年增长率 ,其中在发动机部件中的年 增长率将达到 25 %[2] ,具有广阔的应用开发前景 。近年来 ,随 着航空燃气涡轮机向高流量比 、高推重比 、高进口温度方向发 展 ,燃烧室中的燃气温度和压力也不断提高 。目前 ,燃气温度已 接近 2000 K ,因此航空发动机涡轮叶片的合金材料上需喷涂热 障涂层以承受 1600 ℃以上的涡轮进口温度[4] 。实际应用的热 障涂层大多采用由陶瓷隔热表层和金属粘结底层组成的双层结 构 ,6 %~8 %氧化钇稳定的氧化锆 ( YSZ) 是目前使用最广泛的 陶瓷隔热表层材料 ,金属粘结底层主要为 MCrAl Y 合金 ,其中 M 代表 Ni 、Co 或 NiCo [5] 。由于 YSZ 热障涂层的长期使用温度 为 1200 ℃,超过 1200 ℃,相变加剧 ,易烧结 ,氧传导率高 ,过渡金 属易被氧化 ,导致涂层失效 ,已难以满足涡轮进口温度进一步提 高的需要 。

热障涂层的研究与应用

热障涂层的研究与应用热障涂层(Thermal Barrier Coating,TBC)是一种能够提供高温隔热保护的表面涂层,广泛应用于航空航天、能源、汽车等领域。

本文将介绍热障涂层的研究进展和应用情况。

一、热障涂层的研究进展1. 热障涂层的组成热障涂层通常由两层组成:热障层和粘结层。

热障层主要由氧化锆、氧化钇等陶瓷材料构成,具有良好的隔热性能;粘结层则用于将热障层与基底材料牢固连接。

2. 热障涂层的制备方法目前常用的热障涂层制备方法有物理气相沉积(Physical Vapor Deposition,PVD)和热喷涂(Thermal Spray)两种。

PVD方法包括真空蒸发、磁控溅射等,可以制备出致密、均匀的热障涂层;热喷涂方法包括等离子喷涂、火焰喷涂等,适用于大面积涂层的制备。

3. 热障涂层的性能研究热障涂层的性能研究主要包括热障性能、力学性能和耐热性能等方面。

热障性能是指涂层对热流的隔离能力,可以通过热流测量仪器进行测试;力学性能是指涂层的抗剥离、抗磨损等能力,可以通过拉伸试验、摩擦磨损试验等进行评估;耐热性能是指涂层在高温环境下的稳定性,可以通过高温氧化试验等进行评价。

二、热障涂层的应用情况1. 航空航天领域热障涂层在航空航天领域的应用非常广泛。

例如,热障涂层可以应用于航空发动机的涡轮叶片上,提供高温隔热保护,延长叶片的使用寿命;热障涂层还可以应用于航天器的外壳上,减少外部热流对航天器的影响。

2. 能源领域热障涂层在能源领域的应用主要集中在燃气轮机和燃煤锅炉等设备上。

热障涂层可以提高燃气轮机的燃烧效率,减少能源损失;热障涂层还可以应用于燃煤锅炉的炉膛内壁,提高燃烧效率,减少污染物排放。

3. 汽车领域热障涂层在汽车领域的应用主要体现在发动机部件上。

热障涂层可以应用于汽车发动机的活塞、气缸盖等部件上,提高发动机的热效率,减少燃油消耗;热障涂层还可以应用于汽车排气系统的排气管道上,减少排气温度,降低噪音和排放。

热障涂层材料Mg2SiO4的制备与性能研究

摘要镁橄榄石(Mg2SiO4)具有高温相稳定、较低的烧结速率和热导率、良好的机械性能等优点,是一种有潜力的热障涂层(Thermal Barrier Coatings)新材料。

本论文以Mg2SiO4为研究对象,通过XRD、TG-DSC、EDS等表征方法系统研究了其作为TBC材料的各项性能,通过APS技术制备了Mg2SiO4-TBCs,研究了涂层的热循环性能、失效机制等。

采用高温固相反应法在1873 K下合成Mg2SiO4。

Mg2SiO4具有良好的高温相稳定性、低导热系数(1.8 W/m·K,1273 K)和较高的热膨胀系数(8.6×10−6 K-1~11.3×10−6 K−1,473 K~1623 K)。

此外,还拥有良好的力学性能:Mg2SiO4的硬度值和断裂韧性分别为10 GPa和2.8MPa·m1/2。

Mg2SiO4在高温下的抗烧结性能优于先进热障涂层材料8YSZ、La2Zr2O7和SrCeO3等。

在1573 K下,对烧结后的Mg2SiO4和8YSZ陶瓷试样进行了水淬对比试验,结果表明,Mg2SiO4的热循环寿命为16次,约为8YSZ寿命的两倍。

利用APS技术成功制备无成分偏析的Mg2SiO4-TBCs。

在1273 K下,Mg2SiO4涂层的热循环寿命达830次,具有良好的抗热震性能。

较长热循环寿命的主要原因是Mg2SiO4较好的断裂韧性、抗烧结性能以及高温暴露下Mg2SiO4涂层的特殊组织演化,而涂层失效的主要原因是重结晶、热膨胀失配以及TGO与Mg2SiO4化学反应层的形成和增厚。

采用APS技术制备了基于Mg2SiO4/8YSZ的双陶瓷层(DCL)热障涂层体系的热障涂层。

研究了三种TBCs在1373 K下的热循环性能,结果表明:DCL 涂层的寿命是单层Mg2SiO4涂层寿命的43倍。

顶层Mg2SiO4陶瓷层具有良好的烧结能力和较低的导热系数,底层YSZ陶瓷层起到很好的应力缓冲效果,能够很大程度地延长涂层的热循环寿命。

热喷涂制备氧化钛复合涂层研究现状

第30卷第2期江苏理工学院学报JOURNAL OF JIANGSU UNIVERSITY OF TECHNOLOGY Vo l.30,No.2 Apr.,20242024年4月陶瓷涂层因其耐磨损、耐高温及耐腐蚀等优点,在海洋舰船、航空航天、能源运输、汽车装备等领域具有广泛的应用前景。

然而,单一物相的陶瓷涂层通常脆性较大、结构缺陷较多,在服役过程中易破裂和剥落,其应用受到限制[1]。

目前,陶瓷涂层的性能改善手段主要有优化制备工艺参数和多相添加。

通过添加其他相,可以在保持原物相优异性能的同时,使涂层拥有多种不同的性能,减少孔隙与微裂纹等缺陷含量,拓展其应用范围[2]。

氧化钛复合涂层是指将氧化钛颗粒与其他材料进行复合,由于氧化钛颗粒具有较好的流动性及相容性,因此,作为第二相添加至涂层中可以提高涂层的韧性、硬度、耐磨性和耐腐蚀性能[3]。

热喷涂技术是一种表面强化和修复技术,具有工艺简单、成本低、灵活性高等优点,被广泛应用于零件表面以提升其耐磨损、耐腐蚀、耐高温等性能[4-5]。

近年来,采用热喷涂技术制备氧化钛复合涂层获得了广泛关注,一些学者针对涂层相添加、粉体结构设计等方法,研究了不同复合涂层的综合服役性能及二氧化钛对涂层性能的影响机理。

本文根据氧化钛复合涂层使用的材料种类,将其分为氧化物复合涂层、碳及碳化物复合涂层。

基于此,分别从氧化钛复合涂层、氧化物复合涂层、碳及碳化物复合涂层的制备三个方面,系统综述了国内外在有关氧化钛陶瓷涂层耐磨、耐腐蚀性能强化方面的研究情况,并对氧化钛复合涂层的原理和性能优化方法进行了介绍与分热喷涂制备氧化钛复合涂层研究现状吴海东1,燕玉林2,崔方方1,丛孟启1,高祥涵1,楚佳杰1,韩冰源1(1.江苏理工学院汽车与交通工程学院,江苏常州213001;2.军事科学院战略评估咨询中心,北京100091)摘要:氧化钛复合涂层具有优异的耐磨、耐腐蚀性能,常用于关键机械零部件的表面防护。

等离子喷涂工艺在航空发动机制造技术中的应用

二、等离子喷涂技术在航空发动机中的应用

C、耐磨、抗冲击涂层 等离子喷涂也可以用于陶瓷涂层和金属碳化物涂层(硬质合金涂层)的喷涂加工。

两类涂层用于满足多种工况条件下,具有相对运动的磨损零件上,来抵抗磨料磨损、粘 着磨损、冲蚀磨损等。主要喷涂材料有:Cr2O3、Al2O3/TiO2、WC/Co、Cr3C2/NiCr等。

一、等离子喷涂原理

2、等离子喷涂的工艺分类

近几十年来,随着对等离子喷涂工艺技术研究的不断深入,除常规大气等离子喷涂 (APS)工艺外,还开发出了很多其他类型的等离子喷涂工艺,例如:高能等离子喷涂、低压 等离子喷涂、微弧等离子喷涂、三阴极等离子喷涂、保护气氛等离子喷涂和水稳等离子喷涂 等等。

目前,在航空航天领域,应用最广泛的热喷涂工艺,主要还是大气等离子喷涂工艺

压气机TA11钛合金叶片采用Cu-Ni-In等离子喷涂涂层: ➢ 降低压气机叶片的挤压应力,防止榫头接触面产生微振磨损和微动疲劳,避免榫头

在工作过程中折断; ➢ 对叶片起阻尼减振作用;防止榫头于盘榫槽接触面粘连,便于发动机分解和维护 ➢ 增加榫头于榫槽的接触面积,减小接触应力,使榫头受力更均匀。

目录

-Hardware 4013464-034 a)Production scrap Part Cut-up b)Simulated Part Cut-up c)Similarity to Another Production Part

等离子喷涂_沉积效率_解释说明以及概述

等离子喷涂沉积效率解释说明以及概述1. 引言1.1 概述等离子喷涂是一种现代化的表面涂覆技术,通过将粉末材料加热到高温并使其离子化,在电场或气流的作用下将粉末喷射到基材上进行涂覆。

等离子喷涂广泛应用于各个领域,如航空航天、汽车制造、电力行业以及高温耐磨领域等。

1.2 文章结构本文将首先介绍等离子喷涂的基本原理,包括定义、工作原理和应用领域。

然后,我们将重点关注沉积效率及其影响因素。

在此部分中,我们将讨论沉积效率的概念和测量方法,以及影响沉积效率的因素。

最后,我们将对等离子喷涂技术的优缺点进行详细分析,并给出结论部分总结本文的主要观点。

1.3 目的本文旨在探索和解释等离子喷涂技术中的沉积效率,并分析该技术的优缺点。

通过对沉积效率及其相关因素的深入研究,我们可以更好地理解等离子喷涂技术的工作原理,为相关领域的研究和应用提供指导,并为进一步提高沉积效率提供了方法和技术。

2. 等离子喷涂的基本原理2.1 等离子喷涂的定义等离子喷涂是一种以等离子体为媒介进行喷涂的表面工程技术。

它利用一个带正电电荷的极亮弧在高温和压力下将物质气化,然后通过气流将气化物吹到被处理物体的表面形成覆盖层。

2.2 等离子喷涂的工作原理等离子喷涂主要通过以下几个步骤实现:第一步,采用直流或射频放电引发极亮弧。

这会产生高能量的等离子体,使填料(通常为金属、陶瓷或合金粉末)迅速熔化、蒸发和电离。

第二步,生成的等离子体经过磁场聚焦并加速,然后通过导向器送入喷嘴。

第三步,在进入喷嘴时,可选择性添加惰性气体如氩气以稀释和冷却等离子体。

第四步,经过喷嘴后,高温和高压下形成具有较高动能的粒子流,并迅速沿着一个规定的方向喷射到被处理物体的表面。

第五步,粒子流冷却过程中将逐渐降温并凝固,在表面上形成致密且具有较高结合强度的涂层。

2.3 等离子喷涂的应用领域等离子喷涂技术具有广泛的应用领域,包括但不限于以下几个方面:1. 表面保护与修复:等离子喷涂可应用于金属、陶瓷、玻璃等材料的表面保护与修复。

热障涂层研究现状的综述

热障涂层研究现状的综述2、鑫芯(杭州)智能科技有限公司浙江杭州摘要:介绍了热障涂层的材料体系及其结构特征,综述了热障涂层的制备技术、失效机理和无损检测技术等方面的研究现状,并指出热障涂层研究领域中的几个重要的研究热点及发展方向。

关键词:热障涂层;制备技术;失效机理;无损检测;研究现状0引言随着科学技术的进步,航空、航天、燃气发电、化工和冶金等众多领域促进了热障涂层的研究与发展。

热障涂层因其良好的耐高温性、较低的热导率、与基底匹配的热膨胀性能,能显著提高航空发动机的效率和推重比。

具备保护关键热端部件能力而获得广泛运用, 成为现代航空设备(燃烧室、进气道、尾喷管等)不可取代的隔热材料。

在航空、航天领域,随着高超音速飞行器的出现及发展,其高温部件表面温度已经远远超过1200℃,需求接近2300℃,因此,具有低导热系数、高热膨胀系数、高温相稳定性、低烧结率和耐高温腐蚀性能的新型陶瓷涂层成为研究的重点和热点。

美国几乎所有的军用和商用航空发动机都采用了TBCs。

近年来,欧美等国家相继制定和实施了“IHPTET”、“VAATE”、“UEET”、“ACME-II”、“AMET”等高性能航空发动机计划,均把发展新型高性能热障涂层技术列为这些计划的主要战略研究目标之一。

新型低热导、耐烧结以及高温稳定的陶瓷材料的研制是近年来热障涂层陶瓷隔热层材料的主要研究方向。

1热障涂层的材料体系典型的热障涂层体系通常包含三层复合涂层:高温合金基体之上的粘结层、热生长氧化物层和陶瓷隔热层[1]。

热障涂层系统要求有良好的隔热效果,又有抗高温氧化及热冲击性能。

针对在腐蚀介质中的特殊要求,还要具有高温耐蚀性能。

因此,新型低热导、耐烧结以及高温稳定的陶瓷材料的研制是近年来热障涂层陶瓷隔热层材料的主要研究方向。

YSZ因其较低的热导率和较高的热膨胀系数成为当前应用最为广泛的热障涂层材料。

YSZ 材料发展至今,已经通过理论计算和实验合成等对其材料性能进行了较为全面的研究。

航空发动机热障涂层技术研究进展

航空发动机热障涂层技术研究进展随着高性能航空发动机的研制,热障涂层技术成为提高发动机性能的关键技术之一。

对热障涂层材料体系和制备工艺进行了对比,认为电子束物理气相沉积技术在未来热障涂层的研制中具有较大潜力。

并且针对1100℃条件下热循环试验中涂层失效进行了分析,表明TGO层在对涂层寿命具有很大的影响。

标签:热障涂层;金属粘结层;等离子喷涂;电子束物理气相沉积;高温热循环前言进入21世纪以来民用航空的需求越来越大。

到2030年,我国仅150座级干线客机就需要800架左右。

发动机是飞机的心脏,大涵道比涡扇发动机是自主研制大型商用飞机的关键,而且民用航空发动机又是航空动力产业的重要支柱(国外民用发动机产值已达总产值的80%),因此大涵道比涡扇发动机市场巨大,经济、军事、社会效益显著。

目前,西方航空技术先进国家开始着手制定和实施一系列有关民用发动机的研究计划,旨在进一步减小噪音、减少NOx和CO2等污染物的排放,降低成本。

热障涂层技术是解决上述问题的有效技术手段之一。

热障涂层技术是目前解决上述问题的有效技术途径之一[1-4]。

热障涂层主要由陶瓷涂层(通常为Y2O3稳定的ZrO2陶瓷(YSZ))和中间的粘接层(通常为MCrAlY涂层或Pt改性的铝化物涂层)组成。

商用航空发动机热障涂层技术与军用航空发动机相比,具有很大不同,对安全性、寿命以及经济性上要求较高,本文针对商用航空发动机热障涂层技术特点,对目前的涂层体系、制备工艺进行了比较,并且开展了热障涂层的失效模式的研究。

1 金属粘结层热障涂层为双层结构,金属粘结层的作用主要体现在提升基体的抗氧化和抗腐蚀性能,缓解热应力导致陶瓷层与基体之间失配等问题,主要分为包覆型金属粘结层和扩散型金属粘结层[5]。

1.1 包覆型金属粘结层包覆型金属粘结层主要采用MCrAlY体系的涂层[6],制备工艺有真空电弧镀、真空多弧镀、磁控溅射、超音速火焰喷涂等。

包覆型金属粘结层具有制备工艺简单,涂层表面状态较好,涂层对合金基体性能影响较小,涂层材料成分与厚度可适当放宽,因此涂层与基体的結合强度较高,是国外先进航空发动机公司采用较多的一种金属粘结层。

综述:热障涂层技术

综述:热障涂层技术摘要本文主要综述了近几十年来热障涂层的应用与发展,以及传统的热障涂层技术的制备方法和应用领域。

结合公司现有的热障涂层设备,研究如何优化生产工艺、如何避免高温氧化和腐蚀,同时如何增加零件使用寿命,提高工作效率,最后,对热障涂层(TBC)材料和结构的发展趋势进行了展望。

1.介绍热障涂层技术被认为是改善燃气轮机推进效率最重要和最有效的手段之一,主要是通过给燃气轮机的热端部零件表面形成一种隔离并允许在极高温度下稳定运行的涂层,这种涂层作为一种热屏障,不但需要承受高温、大温度梯度、复杂的应力条件,而且要阻止热量在材料中的扩散和零件的氧化,提高燃气轮机零件使用寿命,这是任何单一的涂层成分无法满足这么多的功能需要,需要多种涂层系统的集合[1]。

随着燃气轮机效率的一再提高,工作温度已经超出镍基合金的熔点,这是非常不利于材料的化学和热可靠性[2],因此,通过热障涂层提供热保护来保护燃气轮机后端部零件材料免受高温的影响将变得非常重要[3-4]。

传统的TBC是一层或多层涂层,包括粘结层和陶瓷面涂层。

粘结层通过在粘结层和面漆之间形成一层被称为热生长氧化物(TGO)的防御氧化层来保证抗氧化性,而面层是为镍基合金叶片提供热保护[5-6]。

McrAlY(M=Ni, Co 或两者)涂层主要是作为粘结层,这为外层和基体之间提供很大的热膨胀协调性[7]。

氧化钇稳定的氧化锆(YSZ)是必不可少的面层材料,其展现出惊人的耐高温和超低的导热系数[8-9]。

TBC 的使用大大提高了燃气轮机在高温环境下的可工作性,它使得现有的机器能够在更高的温度下工作,这些温度远远高于各种零件和组件的熔点,从而提高发动机效率[10]。

采用空气等离子喷涂(APS)法在单晶镍高温合金表面进行氧化钇稳定氧化锆涂层。

该工艺不使用粘接层, 不需要加热基体材料。

2.热障涂层的发展历史在热障涂层的开发之前,我们必须了解热障涂层的发展历史。

其中物理气相沉积法自1980年(Aicro Temescal)发展以来,一直致力于燃气轮机热端部零部件的防护,火焰筒和燃烧室部件都是最初应用的部位,80年代中期EB-PVD技术向航空涡轮发动机的转子叶片和导向叶片上制备热障涂层方向发展(Pratt&Whitney, GE), 并且在同一时期前苏联成功地采用EB-PVD技术在转子叶片上制备出热障涂层,并将该涂层应用在军用飞机上[11]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

WORD整理版 范文范例 参考指导 TBC coating cost reduction by optimization of the Atmospheric Plasma Spray process 优化大气等离子喷涂工艺,降低TBC(热障涂层)生产成本

S. Mihm, T. Duda, Birr / CH, G. Thomas, H. Gruner, Mägenwil / CH and B. Dzur, Ilmenau / D

The global economic growth has triggered a dramatic increase in the demand for resources over the last few years, resulting in steady price increases for energy and raw materials. In the gas turbine manufacturing sector, process optimizations of cost-intensive production steps involve a heightened savings potential and form the basis for securing future competitive advantages in the market economy. 全球经济增长在过去的几年中引发了对资源需求急剧增加,导致能源和原材料价格稳步上涨。在燃气轮机制造业,对成本密集的生产工艺优化具有成本节约的潜力并能为企业在将来市场经济的竞争中打下坚实的基础。

In this context, the atmospheric plasma spraying (APS) process for thermal barrier coatings (TBC) has been optimized. A constraint for the APS coating process optimization is the use of the existing coating equipment. 在这样的大背景下,热障涂层(TBC)的大气等离子喷涂(APS)工艺得以改进优化。而APS制备涂层工艺优化的一个限制条件在于现有涂层设备的使用。

Furthermore, the current coating quality and characteristics are not allowed to change in order to avoid new qualification and testing. 此外,为了避免重新申请资质以及进行额外测试,还不能改变当前的涂层质量和性能。

Using experience in atmospheric plasma spraying and empirically gained data, the process optimization plan included the variation of e.g. the plasma gas composition and flow rate, the electrical power, the arrangement and angle of the powder injectors to the plasma jet, the grain size distribution of the spray powder and the plasma torch movement procedure like spray distance, offset and iteration. In particular, plasma properties (enthalpy, velocity, temperature), powder injection conditions (injection point, injection speed, grain size distribution,) as well as the coating lamination (coating pattern, spraying distance) are examined. The optimized process and resulting coating was compared to the current situation by several diagnostics methods. 在以往大气等离子喷涂经验和日常获取的宝贵数据基础上,我们的工艺优化计划包括一系列的改变,如等离子气体组成,流量;用电,布局及粉末注入等离子流的角度,粉末的粒径分布、等离子枪的移动(如喷距、偏差以及重复性等)。特别是等离子性能(焓值、速度以及温度),注粉条件(注粉点、注粉速度、粒径分布),以及还有涂层(涂层形式,喷涂距离)等方面做了重点研究。我们将优化后的工艺及其所制备的涂层与当前普遍使用的几种工艺采用不同的分析方法进行了对比。

The improved process provides significantly lower costs by achieving the requirement of comparable coating quality. Furthermore, a contribution was made to a better comprehension of the atmospheric plasma spraying of ceramics and a method for future process developments WORD整理版 范文范例 参考指导 was defined. 在同等涂层质量的前提下,优化后的工艺能很大程度的降低生产成本。此外,我们对大气等离子陶瓷粉末喷涂过程做了一些详细描述,使其更加通俗易懂,同时,我们还了未来工艺的研发方法。

1 Introduction 引言 Plasma coated thermal barrier coatings (TBC) are successfully established in the gas turbine manufacturing business since the seventies [1]. In the hot gas section of gas turbines TBC`s fulfill the functions of thermal insulation, therefore lowering the temperature of the metallic portion of the part. Firing temperatures in the combustion chamber above 1300°C and limited long term operation temperatures of approx. 950°C for the metallic materials resulting in high requirements to coating systems on blades, vanes and combuster parts. 从上世纪七十年代起,采用等离子技术制备的热障涂层(TBC)成功应用到燃气轮机制造业。在燃气轮机的热燃气领域,热障涂层满足了隔热的要求,从而降低了工件金属部分的温度。燃烧室的烧结温度超过1300摄氏度,而大部分金属材料的长期工作温度在950摄氏度左右,这样一来,就势必导致旋片,小叶片以及燃烧室部件在喷涂时的高要求。 Typical thermal barrier coatings are multi-layer systems based on a duplex structure, a dense metallic bond coat layer (material: MCrAlY, M-Ni and/or Co) and a porous ceramic top coat layer (material: YSZ, yttrium-stabilized zirconia), shown in Fig. 1. 典型的热障涂层是一个以复式结构为基础的多层系统,包括致密金属结合涂层(材料如:MCrAlY, M-Ni和/或Co),以及上层多孔陶瓷涂层(材料如:YSZ, 钇稳定氧化锆),如图1所示。

Fig. 1. plasma coated TBC-coating system on turbine blade 图1:轮机叶片上的热障涂层系统(等离子制备)

The dense MCrAlY coating protects the base material against corrosion/oxidation and provides the connection for the ceramic top coat. The porous ceramic top coat functions in connection with the external and internal component cooling as a thermal barrier. Contrary to the dense MCrAlY coating a defined porosity of the YSZ coating is necessary to compensate strain difference and to reduce thermal conductivity. These specific requirements pose a challenge to the technology for producing such coating systems. MCrAlY致密涂层对母材起到了抗氧化防腐蚀作用,并同时实现了与表面陶瓷涂层的连接。表面多孔陶瓷涂层一来用于与里面的涂层相连,也为其所覆盖的内部部件形成了一个热障碍层,起到了冷却的作用。相对于MCrAlY致密涂层而言,固定孔隙率的YSZ涂层对拉力差异补偿及降低导热率来说是非常必要的。而这些特殊要求就对当今涂层生产技术提出了新的挑战。