混合碳四碳五分馏及MTBE装置PID图

C4烷基化原料选择加氢技术简介

C4烷基化原料选择加氢技术简介郝树仁一、烷基化流程简述装置由原料加氢精制、反应、制冷压缩、流出物精制和产品分馏及化学处理等几部分组成。

1)原料加氢精制自MTBE来的未反应C4馏分经凝聚脱水器脱除游离水后进入原料缓冲罐,经泵抽出换热、加热到反应温度后与来自系统的氢气在静态混合器中混合,进入加氢反应器底部床层,反应物从反应器顶部出来,与加氢裂化液化气(来自双脱装置,进入缓冲罐,经泵抽出)混合进入脱轻烃塔(脱除C3以下轻组分和二甲醚)。

塔顶轻组分经冷凝器冷凝,进入回流罐,不凝气排至燃料气管网,冷凝液部分顶回流,部分作为液化气送出装置。

塔底C4馏分经换热、冷却至40℃进入烷基化部分。

2)反应部分烯烃与异丁烷的烷基化反应,主要是在酸催化剂的作用下,二者通过中间反应生成汽油馏分的过程。

C4馏分与脱异丁烷塔来的循环异丁烷混合经换冷至11℃,经脱水器脱除游离水(10ppm)后与闪蒸罐来的循环冷剂直接混合,温降至3℃分两路进入烷基化反应器。

反应完全的酸-烃乳化液经一上升管直接进入酸沉降器,分出的酸液循下降管返回反应器重新使用,90%浓度废酸排至废酸脱烃罐,从酸沉降器分出的烃相流经反应器内的取热管束部分汽化,汽-液混合物进入闪蒸罐。

净反应流出物经泵抽出经换热、加热至约31℃去流出物精制和产品分馏部分继续处理。

循环冷剂经泵抽出送至反应进料线与原料C4直接混合,从闪蒸罐气相空间出来的烃类气体至制冷压缩机。

3)制冷压缩部分从闪蒸罐来的烃类气体进入压缩机一级入口,从节能罐顶部来的气体进入二级入口,上述气体被压后进入节能罐,在其内闪蒸,富含丙烯的气体返回压缩机二级入口液体去闪蒸罐,经降压闪蒸温度降低出至抽出丙烷碱洗罐碱洗,以中和可能残留的微量酸,从罐抽出的丙烷经丙烷脱水器脱水后送出装置4)流出物精制和产品分馏部分目的是脱除酸脂(99.2%的硫酸+12%的NaOH)。

换热后的反应流出物进入酸洗系统,与酸在酸洗混合器内进行混合后,进入流出物酸洗罐,绝大部分酸脂被吸收。

MTBE装置优化操作实现降本增效

1481 前言某石化企业MTBE装置建设规模为8万吨/年,主要由原料预处理部分、反应催化蒸馏部分、甲醇萃取回收部分和MTBE脱硫部分组成,产品质量要求为:MTBE 总醚类≥98%,MTBE是本公司的主要盈利产品。

原设计生产的 MTBE 硫含量≯300 μg/g ,为了满足汽油质量升级及市场需求,采用河北精致科技有限公司的脱硫专利技术,将MTBE 总硫降至 10μg/g 以下。

装置采用先进可靠的工艺技术:混相膨胀床 - 催化蒸馏深度转化合成 MTBE 组合工艺技术,反应部分采用洛阳工程公司开发的混相膨胀床合成 MTBE 技术,催化蒸馏系统采用齐鲁石化公司研究院开发的合成MTBE技术。

经预反应器后异丁烯转化率大于90%,经催化蒸馏后异丁烯总转化率大98%。

MTBE脱硫系统采用MTBE萃取蒸馏降总硫技术。

根据沸点差原理,对MTBE实施萃取再蒸馏技术,含硫MTBE 经过蒸馏将高沸点硫化物从MTBE当中切除,低硫的MTBE从塔顶蒸出,高硫馏分在塔底循环,高度富集了含硫化物的副产物从塔底抽出。

为降低MTBE损失,防止塔底生成胶质、缩聚、结焦反应,在MTBE进料中加入萃取防胶剂。

2 装置可优化方向装置控制参数在一定范围内能够满足生产需求,可以对装置工艺参数调整,实现降本增效,列出循环水、电、蒸汽等公用介质以及三剂耗量,达到进一步对装置细节优化的条件。

(1)装置停运部分机泵,或者降低机泵运行电流,节省电能;(2)满足装置冷负荷的前提下,切除部分冷却器,降低循环水耗量;(3)精馏塔优化操作,降低回流量,节省装置蒸汽耗量;(4)保证产品合格前提下,减少三剂注入量。

图1 MTBE装置节能优化3 装置可优化可行性分析3.1 装置停运部分机泵,或者降低机泵运行电流,节省电能(1)优化MTBE装置进料。

MTBE装置受进料混合碳四带碱问题,对装置催化剂活性影响较大,因此精制装置针对出装置液化气带碱问题,技改增加了两个聚结器,减少气分装置进料中的水及碱液杂质,效果较好,MTBE装置碳四原料罐脱液频率逐渐降低,后期装置原料罐已经不再带液,混合进料的PH值能够达到设计要求;气分装置出料混合碳四压力稳定且满足MTBE进料压力。

浅谈MTBE产品脱硫技术

浅谈MTBE产品脱硫技术蒋毅赵金涛气分MTBE车间1 前言2014年1月1日车用汽油开始执行国Ⅳ排放标准,硫含量要求小于50PPm,自今年7月开始,北京执行京(国)Ⅴ排放标准,要求硫含量进一步降低到10PPm以下。

作为汽油的调和组分,MTBE 的加入量一般在5%~15%之间,按现阶段装置MTBE产品硫含量来看,将严重影响汽油调和及产品升级。

因此,MTBE产品中硫含量过高是制约我厂汽油产品调和的一个主要因素。

为解决这一问题,综合实际情况,对MTBE实施降硫技术改造显得尤为必要。

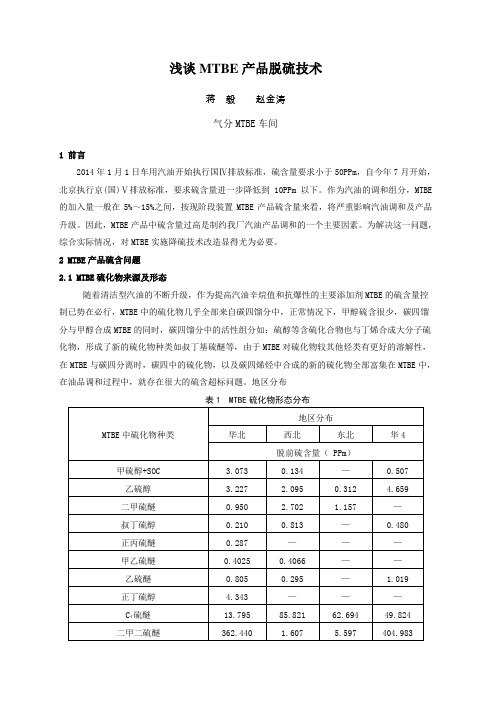

2 MTBE产品硫含问题2.1 MTBE硫化物来源及形态随着清洁型汽油的不断升级,作为提高汽油辛烷值和抗爆性的主要添加剂MTBE的硫含量控制已势在必行,MTBE中的硫化物几乎全部来自碳四馏分中,正常情况下,甲醇硫含很少,碳四馏分与甲醇合成MTBE的同时,碳四馏分中的活性组分如:硫醇等含硫化合物也与丁烯合成大分子硫化物,形成了新的硫化物种类如叔丁基硫醚等,由于MTBE对硫化物较其他烃类有更好的溶解性,在MTBE与碳四分离时,碳四中的硫化物,以及碳四烯烃中合成的新的硫化物全部富集在MTBE中,在油品调和过程中,就存在很大的硫含超标问题。

地区分布表1 MTBE硫化物形态分布综合以上分析,可以看到MTBE中的硫化物基本分为三大类,即硫醚、硫醇和噻吩类。

目前,玉门炼厂化验分析中心不具备对液态烃及MTBE产品中硫组分及结构进行分析测定,不利于液态烃及MTBE后续降硫方法的制定。

因此需要委托有资质的科研单位及有分析能力的厂家对液态烃及MTBE产品中的硫组分进行一个全面的分析,了解硫化物的实际组分及结构,为制定MTBE降硫方案提供可靠的依据。

2.2 MTBE装置原料及产品现状液态烃原料经过脱硫后送至气分装置,气分装置分馏出的碳四碳五作为MTBE装置原料用来生产MTBE,由于硫在碳四碳五原料中富集,所以MTBE产品中硫含量比较高,总硫在150~300μg/g 之间,将严重影响汽油调和及质量升级,影响装置乃至全厂经济效益。

石油化工49张装置流程图!概要

常减压电脱盐装置原则流程脱后原油去换热CDU装置原则流程VDU装置原则流程轻烃回收装置原则流程压缩干气补充新氢热低分反应进料泵原料升压泵R-101R-102热高分加氢裂化反应部分流程图加氢裂化分馏部分流程图(一)加氢裂化分馏部分流程图(二)粗汽油凝缩油泵吸收塔底泵补充吸收泵间凝液泵催化吸收稳定部分流程图干气脱硫贫液泵液化气脱硫贫液泵常减压液化气至脱硫醇常减压液化气进料泵加氢裂化液化气进料泵过剩空气至焚烧炉液化气脱硫醇碱液再生部分流程图汽油进料泵活化剂泵精汽油泵防胶剂注入泵防胶剂配制泵汽油脱硫脱硫醇装置流程图碳二、碳三馏分脱乙烷塔回流泵丙烷馏分泵丙烯塔回流泵丙烯产品泵脱戊烷塔回流及产品泵戊烷馏分泵气体分馏装置流程图缓冲罐加氢精加氢反应油连续重整预加氢反应部分流程图预加氢反应液相连续重整预加氢分馏部分流程图重整反应器三连续重整反应部分流程图汽油至脱戊烷塔分馏生构化加氢至管网装置来连续重整再接触部分流程图连续重整后分馏部分流程图统连续重整再生部分流程图1.0MPa连续重整热工部分流程图塔来缓冲罐异构化装置流程图苯抽提装置流程图原料油缓冲罐原料油泵新氢酸性水柴油泵分馏塔底重沸炉泵石脑油塔顶气柴油加氢分馏部分流程图低分油航煤加氢反应部分流程图航煤加氢分馏部分流程图酸性气分液制硫燃烧制硫余热锅冷凝冷却转化成型硫封液硫尾气分液硫磺回收制硫部分流程图尾气焚烧炉硫磺回收尾气部分流脱硫富液闪蒸脱硫溶剂储脱硫溶剂再生再生塔顶回流溶剂再生装置流程图汽提塔顶分液罐酸性水汽提装置流程丙烯洗涤塔PP装置闪蒸、汽蒸部分流程图PPPP装置造粒部分流程图储运系统装置、罐区油品系统管线冲洗原则流程图。

气分MTBE及品精制装置基本原理概述

产品精制、气体分馆及MTBE装置基本原理概述2010年4月30日第一章第二章第三章第四章第五章总述干气、液化气脱硫轻油、液化气脱硫醇气体分MTBE合成第一章总述1・1双脱装置作用:1)处理来自催化装置的干气,脱除其中的硫化氢,脱硫后的气体去燃料气管网和制氢装置;2)处理来自催化装置的液化气,脱除其中的硫化氢和硫醇,为下游气体分憎装置提供原料;3)处理来自催化装置的汽油,脱除汽油中的硫醇硫,满足汽油质量对硫醇硫的要求。

1.2气分装置作用:来自催化装置并经过脱硫、脱硫醇装置精制后的液化气经过气体分憎装置精憎后,生产丙烯和丙烷产品。

混合碳四作为下游MTBE装置的原料。

1.3MTBE装置作用:来自气分装置的混合碳四与外购甲醇经过MTBE装置处理后主要产品为MTBE产品,MTBE纯度>98% (重)(含C5),该产品辛烷值高,且调合性能优良,可用作高辛烷值无铅车用汽油的添加组分,乂是汽油中所需氧含量的最重要来源。

装置的副产品为未反应C4憎分,用作民用液化气燃料。

第二章干气、液化气脱硫2.1基本原理:吸收与解吸炼油生产过程产生的炼厂气是多种组分的混合物,并可能含有杂质。

只有将它们分离、提纯、精制,才能进人下一道炼制工序或作为化工原料和其他用途。

为实现分离过程,炼油厂广泛采用吸收和解吸的方法。

2.1.1基本概念(1)物系的相在物质体系中,具有相同物理和化学性质的均匀部分,称为相。

其分散度达到分子大小的数量级。

相与相之间有明确的分界面。

如装在压力容器内的液化石油气,上部的气体称为气相,下部的液体称为液相。

由浮在水面上的冰块及水、蒸汽所组成的物系,冰块称为固相,水称为液相,上部蒸汽则称为气相。

这三者虽具有相同的化学性质,但物理性质却不一样,因此是三个相。

由油和水组成的物系,如果分了层,上面油的部分称为油相,下面水的部分称为水相。

虽然都是液体,但属于不同的相。

乂如两种或两种以上的物质组成的溶液,因其任何部分都是均匀的,所以整个溶液就是一个相。

气体分馏

气体分馏是指对液化石油气即碳三、碳四的进一步分离。

这些烃类在常温常压下均为气体,但在一定压力下成为液态,利用其不同沸点进行精馏加以分离。

由于彼此之间沸点差别不大,分馏精度要求很高,要用几个多层塔板的精馏塔。

塔板数越多塔体就越高,所以炼油厂的气体分馏装置都有数个高而细的塔。

气体分馏装置要根据需要分离出哪几种产品以及要求的纯度来设定装置的工艺流程,一般多采用五塔流程。

液化石油气先进入脱丙烷塔,塔顶分出的C2和C3(丙烯)进入脱乙烷塔,塔顶分出乙烷,塔底物料进入脱丙烯塔;塔顶分出丙烯,塔底为丙烷馏分;脱丙烷塔底物料进入脱轻碳四塔,塔顶分出轻碳四馏分(主要是异丁烷、异丁烯、l-丁烯组分),塔底物料进入脱戊烷塔,塔底分出戊烷,塔顶则为重碳四馏分(主要为2-丁烯和正丁烷)。

上述五个塔底均有重沸器供给热量,操作温度不高,一般在55~110℃,操作压力前三个塔应为2兆帕以上,后两塔0.5~0.7兆帕;可得到五种馏分:丙烯馏分(纯度可达到99.5%)、丙烷馏分、轻碳四馏分、重碳四馏分、戊烷馏分。

气体分馏干气一般作为燃料无需分离,当液化气用作烷基化、叠合或石油化工原料时,则应进行分离,从中得到适宜的单体烃或馏分。

一、气体分馏的基本原理炼厂液化气中的主要成分是C3、C4的烷烃和烯烃,即丙烷、丙烯、丁烷、丁烯等,这些烃的沸点很低,如丙烷的沸点是—42.07℃,丁烷为—0.5℃,异丁烯为—6.9℃,在常温常压下均为气体,但在一定的压力下(2.0MPa以上)可呈液态。

由于它们的沸点不同,可利用精馏的力法将其进行分离”所以气体分馏是在几个精馏塔中进行的。

由于各个气体烃之间的沸点差别很小,如丙烯的沸点为—47.7℃.比丙烷低4.6℃,所以要将它们单独分出,就必须采用塔板数很多(一般几十、甚至上百)、分馏精确度较高的精馏塔。

二、气体分馏的工艺流程气体分馏装置中的精馏塔一般为三个或四个,少数为五个,实际中可根据生产需要确定精馏塔的个数。

MTBE装置醚后碳四中二甲醚含量高的原因及优化

工艺管控MTBE装置醛后碳中二甲醛含■高的

原因及优化

王晓楠,

戴长达

(

中海石油宁波大榭石化有限公司

,浙江宁波315812)

摘要:大榭石化

15万吨/年MTBE装置采用混相床+催化蒸馅组合工艺,在2021年5月装置大检修完成重新开工后,

瞇后碳四中的二甲瞇含量一直偏高。

考虑到新拟建的

1-丁烯装置将以瞇后碳四为原料,而瞇后碳四中二甲瞇含量高对

下游1-丁烯装置会产生不良影响。通过对MTBE装置的进料醇烯比、反应温度、反应压力和反应空速等参数的调整,顺

利将瞇后碳四中二甲瞇含量有效降低至2 300 mg/kg

左右。根据MTBE装置现有流程,提出降低瞇后碳四中二甲瞇含

量的操作建议。关键词:MTBE装置;二甲瞇;醇烯比;空速;优化措施

中图分类号:TQ2

文献标志码

:A 文章编号:1008-4800(

2022)

13-0134-05

D01:10.19900/j. cnki. ISSN1008-4800.2022.13.037

Cause Analysis and Operation Optimization of High Dimethyl Ether Content in C4

after Ether

in MTBE

Unit

WANG Xiao-nan, DAI Chang-da

(Daxie Petrochemical Co., Ltd., CNOOP, Ningbo 315812, China)

Abstract: Themultiple-phase bed combined with catalytic distillation conversion technology was utilized to synthesize MTBE in

the 0.15 Mt/a MTBE unit of Daxie Petrochemical Co., Ltd., CNOOP. Since the start-up process was carried out in May 2021, the content of dimethyl ether in the product after etherification reaction has been remaining

【精品】气分装置资料解读

气分装置资料解读前言 (3)摘要 (4)一概述 (4)1.1 简介 (4)1.2 液化气的性质和用途 (5)1.3 气分车间的任务 (5)二塔工艺流程 (6)2.1 生产工艺流程 (6)2.2 生产原理 (7)2.3 气体分馏装置的特点 (8)三工艺控制指标操作原则 (8)3. 1 产品质量指标 (8)3. 2 各塔分离精度指标 (9)3.3 工艺操作原则 (9)四精馏塔工艺公式 (10)4.1 全塔的物料衡算 (10)4.2 精馏段的物料衡算 (11)4.3 提馏段的物料衡算 (13)4.4 进料热状况的影响 (13)4.5 理论板数的求法 (14)4.6 回流比 (15)4.7 塔高和塔径的计算 (16)4.8 精馏塔基本数据 (16)五三塔的主要操作参数 (17)六丙烯产量和收率 (18)6. 1 丙烯产量 (18)6. 2 丙烯收率 (19)七装置能耗 (20)八装置投资及经济效益 (20)九结论 (21)前言石油是发展国民经济和建设的主要物质,产品种类繁多,用途极广。

精细化工的产生和发展与人们的生活和生产活动紧密相关,近十几年来,随着生产和科学技术的不断提高,发展精细化工已成为趋势。

我国的有机化工原料工业起步较晚,全国解放前除有少量炼焦苯和发酵酒精外,大量有机原料依靠进口。

在解放初期的有机化工原料工业,只能在煤炭和农副产品基础上起步,随着新油田的相继开发和新炼油厂的陆续建设,与此同时,对天然气资源的利用,也取得了长足进展。

以石油为原料生产化工产品,并非起源于近代,在第二次世界大战以后,石油化学工业发展非常迅速,以石油为原料可以得到三烯、一炔、一萘及其他化工基础有机原料,进而制得醛、酮、酸、酐等基本有机产品和原料,再制得合成纤维、合成塑料、合成橡胶、合成洗涤剂、涂料、炸药、农药、染料、化学肥料等重要的化工产品。

目前,全世界每年生产的石油虽然仅有5%左右用于化学工业,但石油化工的总产值却占化学工业总产值的60%左右,某些国家甚至达到80%,由此可见,石油在化工领域中占有重要的地位。