应用压痕断裂力学分析陶瓷材料的磨削加工_于爱兵

第2章 磨削力

e

分布密度和形状有关的系数;

如图3—4 所示,对于弧任意接触长度l范围内的动态磨刃数

N l 为

d

l l Nd Nd ls

A C

n e

vw vs

ap 2 l d l se s

对于某任意接触弧长度l,单位面积上的法向磨削力为 n l A l (3-15) N d l Fn Fp

l 的积分 ,即

s

n

l 那么在整个接触弧长度上的法向磨削力大小为 F n 从l=0至l =

F l F Al N l dl

2.磨削力的经验公式 3.磨削力计算公式在生产中的作用

4.实际生产中磨削力的计算

5 .其他方法

磨削力是砂轮磨削工件时发生的物理现象 ,这里首先从简化一个磨粒的切削状 态着手进行研究 。 我们知道 ,磨粒的形状具有随机分布的性质 ,它切入工件的形态与一般三元 切削的形态一样 。我们可以用三元切削的理论来分析它 。但是由于它的切刃的 几何形状与一般切刃不同(它具有较大的刃口半径和绝对值较大的负前角) ,故 在实际进行单颗磨粒切削试验时发现在磨粒切进工件后 ,以磨粒的几个表面作为 前面时 ,可能有多个切屑分别产生 。 显然这种情况是极其复杂的 , 且产生的切 屑亦不一定是带状的 。因此 ,对单颗磨粒切入材料过程的机理 ,目前存在不同 的假设和不同的结论 。比较确定的说法是磨粒切入材料的时候有滑擦、犁耕和切 削三种作用(如图3-1所示)。

的分布状况如图3-3c中虚线范围所示 。设图中磨粒 为具有一定顶锥角2θ的圆锥,中心线指向砂轮的半径, 且圆锥母线长度为ρ ,则接触面积

陶瓷材料的应变率敏感性及其对力学性能的影响

陶瓷材料的应变率敏感性及其对力学性能的影响引言:陶瓷材料作为一种重要的结构材料,在工业和科学领域中扮演着重要的角色。

然而,陶瓷材料的脆性和易碎性限制了其在某些领域的应用。

为了改善陶瓷材料的力学性能,研究人员一直致力于寻找陶瓷材料的增韧机制。

其中,应变率敏感性是一个重要的研究方向,本文将探讨陶瓷材料的应变率敏感性及其对力学性能的影响。

一、应变率敏感性的定义和影响因素应变率敏感性是指材料的应变率对其力学性能的影响程度。

陶瓷材料的应变率敏感性主要受以下几个因素影响。

1. 晶体结构:陶瓷材料的晶体结构决定了其原子的排列方式和结构稳定性。

不同的晶体结构对应变率敏感性有不同的影响。

例如,具有面心立方结构的陶瓷材料通常具有较高的应变率敏感性,而具有体心立方结构的材料则相对较低。

2. 晶界和缺陷:晶界和缺陷对陶瓷材料的力学性能和应变率敏感性起着至关重要的作用。

晶界可以限制位错的运动,从而影响材料的塑性变形能力。

而缺陷如孔洞、裂纹等则会导致应力集中,增加材料的脆性。

3. 温度和应变速率:温度和应变速率也是影响陶瓷材料应变率敏感性的重要因素。

通常情况下,高温和高应变速率会使陶瓷材料的应变率敏感性增加,而低温和低应变速率则相对较低。

二、应变率敏感性对力学性能的影响应变率敏感性对陶瓷材料的力学性能有着重要的影响。

下面将从强度、韧性和断裂行为三个方面进行讨论。

1. 强度:应变率敏感性的增加通常会导致陶瓷材料的强度增加。

这是因为在高应变率下,材料的位错运动受到限制,使得材料更难发生塑性变形,从而增加了其抗拉强度和抗压强度。

2. 韧性:与强度相反,应变率敏感性的增加往往会降低陶瓷材料的韧性。

这是由于高应变率下,材料更容易发生脆性断裂,而难以发生塑性变形。

因此,虽然材料的强度增加,但其韧性却相对较低。

3. 断裂行为:应变率敏感性的变化也会影响陶瓷材料的断裂行为。

在低应变率下,材料通常会发生韧性断裂,即发生大范围的塑性变形和能量吸收。

碳化硅陶瓷精密磨削亚表面损伤及预测研究

碳化硅陶瓷精密磨削亚表面损伤及预测研究篇一咱今天就唠唠这碳化硅陶瓷精密磨削亚表面损伤及预测这档子事儿。

为啥要研究它呢?这就好比你满心欢喜地买了个新手机,结果没两天屏幕就出现了一道道划痕,虽说不影响使用,但看着就糟心。

这碳化硅陶瓷在精密磨削的时候,要是出现了亚表面损伤,那这产品的质量和性能可能就大打折扣了。

就说上次我在工厂实习的时候,看到师傅们在加工一批陶瓷零件。

那磨削的过程看着挺简单,就是一个砂轮在那不停地转,然后把陶瓷一点点磨成想要的形状。

可是,有一次加工完后,师傅拿着零件在一个特殊的仪器下一看,脸上就露出了不太满意的表情。

我凑过去问咋回事,师傅说这零件的亚表面可能有损伤,虽然从外面看不出来,但是在一些高精度的使用场景下,这损伤可能会导致零件提前“下岗”。

从那时候起,我就对这亚表面损伤感兴趣了。

这损伤到底是怎么产生的呢?我开始自己琢磨,也找了不少资料。

原来,磨削过程中的砂轮转速、磨削深度、进给速度等等,这些参数就像是一场音乐会中的各个乐器,如果配合不好,就会奏出难听的噪音,在磨削里,就是产生亚表面损伤。

比如说,砂轮转速太快,就像你用一个劲儿特别大的手去擦桌子,可能表面看着干净了,但是桌子内部的结构可能已经被你破坏了。

那怎么去预测这些损伤呢?这就像是天气预报,我们得根据一些迹象来判断明天会不会下雨。

对于碳化硅陶瓷磨削,我们可以通过监测磨削力、温度、声音等信号来预测亚表面损伤。

比如说,当磨削力突然变大的时候,可能就意味着砂轮和陶瓷之间的“关系”不太和谐了,有可能正在产生损伤。

这就像你开车的时候,如果感觉方向盘突然变沉或者车子有异常的抖动,那就得小心是不是车子哪里出问题了。

在研究的过程中,我也遇到了不少困难。

有一次做实验,怎么测都测不出准确的磨削力数据,我都急得直挠头。

后来才发现是传感器的安装位置有点偏差,就像你戴眼镜,如果眼镜没戴正,看东西肯定模糊。

经过不断地调整和尝试,终于得到了靠谱的数据。

总之,这碳化硅陶瓷精密磨削亚表面损伤及预测的研究,虽然有点复杂,但就像解谜一样,每解开一点,都觉得挺有成就感。

La_(2)O_(3)-Y_(2)O_(3)复掺制备高强韧Al_(2)O_(3)陶瓷基板

第42卷 第6期Vol.42No.62021年12月Journal of Ceramics Dec. 2021收稿日期:2021‒07‒12。

修订日期:2021‒09‒14。

Received date: 2021‒07‒12. Revised date: 2021‒09‒14.基金项目:广东省“珠江人才计划”本土创新科研团队项目 Correspondent author: NIE Guanglin (1990-), Male, Ph.D.; (2017BT01C169);广东省基础与应用基础研究基金项目(2020 WU Shanghua (1963-), Male, Ph.D., Professor.A1515010004);绿色建筑材料国家重点实验室开放基金(2019 E-mail: **************************;************.cn GBM03)。

通信联系人:聂光临(1990-),男,博士;伍尚华(1963-),男, 博士,教授。

DOI: 10.13957/ki.tcxb.2021.06.016La 2O 3-Y 2O 3复掺制备高强韧Al 2O 3陶瓷基板刘磊仁1,聂光临1,黄丹武1,赵振华1,包亦望2,伍尚华1(1. 广东工业大学 机电工程学院,广东 广州 510006;2. 中国建筑材料科学研究总院有限公司 绿色建筑材料国家重点实验室,北京 100024)摘 要:Al 2O 3作为应用最广的陶瓷基板,优异的力学强度、韧性与导热性能是确保其安全可靠服役的前提。

稀土金属氧化物(La 2O 3、Y 2O 3)掺杂是提升Al 2O 3陶瓷力学性能的有效方法,然而,单一掺杂的强化效果有限,因此,采用La 2O 3-Y 2O 3复掺的方法以望进一步提升Al 2O 3陶瓷基板的抗弯强度与断裂韧性,并在此基础上探讨了La 2O 3-Y 2O 3复掺对Al 2O 3陶瓷热导率的影响规律。

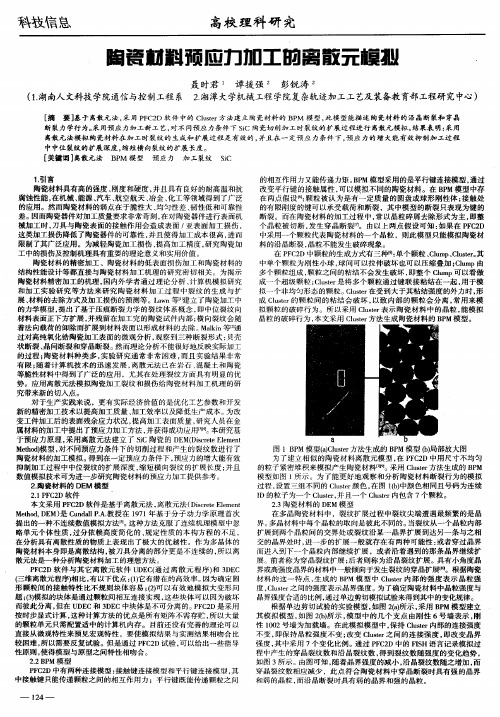

陶瓷材料预应力加工的离散元模拟

的相互作用力又能传递力矩 。 P B M模型采用 的是平行键连接模型 , 通过 改变平行键 的接触属性 , 以模拟不 同的陶瓷材料 。在 B M模型中存 可 P 在两点假设 1 颗粒被认为是有一定 质量的圆盘或球形 刚性体 ; 触处 6 1 : 接 的有限刚度的键可 以承受载荷和断裂 ,其 中模型 的断裂只表现为键的

拟 颗 粒 的破 碎 行 为 。所 以采 用 Cut 表 示 陶 瓷 材 料 中 的 晶粒 , 模 拟 ls r e 能 晶粒 的 破 碎行 为 , 文采 用 Cut 方 法 生成 陶瓷 材 料 的 B M模 型 。 本 ls r e P

变工件加工后的表 面残余应力状况 , 提高加工表面质量 , 研究人员在金 属材料 的加工中提 出了预应力加工方法 , 并获得成功应用[1本研究基  ̄。 1 4 于预应 力原理 , 采用离散元法建立 了 S i C陶瓷 的 D M(i r e l et E Ds e e n c tE m M td e o) , h 模型 对不 同预应力条件下 的切削过 程和产生的裂纹数进行 了 陶瓷材料的加工模拟 。 得到在一定预应力条件下, 预应力的增大能有效

1g 言 .l

陶瓷材料具有高的强度 、 刚度和硬度 , 并且具有 良好的耐高温和抗 腐蚀性能 , 在机械 、 、 能源 汽车 、 航空航天 、 冶金 、 化工等领域得到了广泛 的应用 。然而陶瓷材料 的弱点在于脆性大 、 均匀性差 、 韧性低 和可靠性

差 。因而 陶 瓷 器件 对 加 工 质 量 要求 非 常 苛 刻 , 对 陶瓷 器 件 进 行 表 面机 在 械加工时 , 刀具与陶瓷表面的接触作用会 造成表面 / 亚表面加工损伤 , 这类加工损伤降低 了陶瓷器件的可靠性 , 并且使得加工成本很高 , 进而 限制 了其广泛应用 。为减轻陶瓷加 工损伤 、 高加工精度 , 提 研究 陶瓷加 工 中的损伤及控制机理具有重要 的理论意义和实用价值 。 陶瓷材料的精密加工 、陶瓷材料 的低表面损伤加工 和陶瓷材料的 结构性能设计等都直接与陶瓷材料加工机理 的研究密切相关 。为揭示 陶瓷材料精密加工的机理 , 国内外学者通过理论分析 、 计算机模拟研究 和 加 工 实 验 研 究 等 方 法 来 研 究 陶 瓷 材 料 加 工过 程 中裂 纹 的 生 成 与 扩 展、 材料 的去除方式及加工损伤的预测等 。L w a n等” 建立 了陶瓷加工中 的力 学 模 型 , 出 了基 于压 痕 断 裂 力 学 的 裂 纹 体 系 概 念 , 中 位 裂纹 向 提 即 材 料 表 面 正 下 方扩 展 , 残 留在 加 工 完 的 陶 瓷 试 件 内 部 ; 向 裂 纹会 随 并 横 着 法 向载 荷 的 卸 除而 扩 展 到 材料 表 面 以形 成 材 料 的 去除 。 li 2 Mak n等[ 通 1 过对高纯氧化锆 陶瓷加工表面的微观分析 , 观察 到三种断裂形式 : 贝壳 状断裂 、 晶间断裂和穿晶断裂 。 然而理论分析不能很好地反映实际加工 的过程 ; 陶瓷材 料种类 多 , 实验研究通常非常 困难 , 而且实验结果非常 有限 ; 随着 计 算 机技 术 的 迅 速 发 展 , 散 元 法 已在 岩 石 、 凝 土 和 陶 瓷 离 混 等脆性材料 中得到 了广泛的应用 ,尤其在处理裂纹方面具有明显的优 势 。应 用 离 散 元 法 模 拟 陶 瓷加 工 裂 纹 和 损 伤 给 陶瓷 材 料 加 工 机 理 的 研 究 带来 新 的切 入 点 。 对 于生 产 实 践 来 说 ,更 有 实 际 经 济 价 值 的 是 优 化 工 艺 参 数 和 开 发 新 的精密加工技术以提高加工质量 、 加 C D中颗粒的生成方式有三种【 单个颗粒 、 lm Cut 。 F2 引 : Cu p、ls r其 e 中单个 颗粒 为刚性 小球 , 球间可以拉伸破坏也 可以压缩叠加 ;lmp由 Cu 多个 颗 粒 组 成 , 粒 之 间 的粘 结 不 会 发 生 破 坏 , 整 个 Cu p可 以看 做 颗 即 lm 成一个超级颗粒 ;ls r Cut 是将 多个颗粒通过键联接粘结在一起 , e 用于模 拟 一 个 非 均 匀 形 态 的颗 粒 。 ls r Cut 在受 到大 于其 粘 结 强 度 的外 力 时 , e 形 成 Cut ls r的 颗 粒 间 的粘 结 会 破 坏 , e 以致 内 部 的颗 粒 会 分 离 , 用 来模 常

硬脆材料磨削加工机理的理论分析

25K M Mussert,M Janssen,A Bakker et al.Modeling fracture in an Al2O3particle reinforced aa6061alloy using Weibull stati stics.J.Mater.Sci.,1999,34(17):4097~410426N Shinohara,M Okumiya,T Hotta et a l.Formation mecha-nisms of processing defects and their relevance to the strengthin alumina ceramics made by powder compaction process.J.Mater.Sci.,1999,34(17):4271~4277第一作者:易勇,硕士研究生,四川大学金属材料系研2000级,610065成都市编辑:胡红兵收稿日期:2002年3月硬脆材料磨削加工机理的理论分析尚广庆孙春华河海大学摘要:通过对硬脆材料(玻璃)的切削试验,建立了硬脆材料的磨削模型,讨论了硬脆材料在磨粒作用下的塑性变形和断裂行为。

关键词:硬脆材料,磨削,塑性变形,断裂Theoretical Analysis of Grinding Mechanics of Rigid-brittle MaterialsShang Guangqing Sun ChunhuaAbstract:Based on the cutting experimen t to glass,a kind of rigid-brittle materials,the grinding model of the ri gid-brittle ma-terial is established,and the plastic deformation and fracture behavior of the rigid-bri ttle material cut by abrasive grain are discussed.Keywords:rigid-bri ttle material,grinding,plastic deformation,fracture1引言随着科技与生产的发展,硬脆材料(如工程陶瓷、光学玻璃等)的应用日趋广泛。

氧化铝基陶瓷材料断裂韧性的测量与评价

*+%,-&./# 复合陶瓷的 !"# 值和单边切口梁法测得的 1 种材料的 !"# 值列于表 - 中 "

从表 - 可以看出 )

第!期

李大梅等 ! 氧化铝基陶瓷材料断裂韧性的测量与评价

.(--.

表材料 断 公式 *( % 9:!4%B:64 9:(6%B:4A -:94%B:-9 !:9)%B:-) 公式 *- % 9:A4%B:4! 9:!B%B:4) -:4B%B:-A !:4A%B:!B 公式 *! % 4:B)%B:)A:4A%B:)) !:A(%B:!9 9:)A%B:9B

$Z& $F& $’%& $Z& $P& $’-& $’(& $-&

式 中 !!"# 的 单 位 是 JKC( 5’A%:E 为 弹 性 模 量

LMKCN!8 为维氏硬度 OMKC ! 由 84’)P711KA>% 给出 Q!> 为压痕对角线的平均值 &!5’!K 为载荷 &0 ’!D 为裂 纹半长 &!5 ’!" 为约束因子 &!- ’" ’)%)% 单边切口粱法 试样尺寸为 2#3#+47 55#%)755#%755: 将试样

压痕法 ’’H 法 # 是在 I*JKLMN 硬度测 定 的 同 时 " 由压痕及其四角产生的裂纹长度 ,6 及维氏硬度 O 值求得 &’( 的方法 1"2- 目前 " 压痕断裂已经被确立为 决定陶瓷断裂韧性的一种简单且重要的技术1G2$ 压痕 断裂机理的出现给分析陶瓷对受约束的尖锐接触点 的明显复杂的形变 : 断裂反应提供了一个基础 1/2$ 在 固体中 " 由 I*KLMN 压头引起的裂纹模式可以分为两 种截然不同的裂纹系统 $ 一种是中位裂纹系统 " 由两 个半月形裂纹组成 % 另一种是 =@-PQR*NS 裂纹系统 " 由四个半椭圆形裂纹组成 $ 对大多数有低的断裂韧 性值的陶瓷而言 " 通过 I*JKLMN 压痕法只有中位裂纹 系统可以得到明显的发展1%2$ 对于不同形式的裂纹 " 计算 &’( 的公式不同 " 即使对于同种类型的裂纹 " 也 有数种不同的计算方程提案 $ 这种方法的最大优点 是用小试样即可测试 "即在测 I*JKLMN 硬度的同时获

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

应用压痕断裂力学分析陶瓷材料的磨削加工于爱兵 田欣利3 韩建华 林彬 刘家臣(天津大学高温结构陶瓷与工程陶瓷加工技术教育部重点实验室,天津

300072;

3装甲兵工程学院材料科学与工程系,北京 100072

)

摘 要 应用压痕断裂力学分析陶瓷材料的磨削加工过程,根据陶瓷材料的脆性指数确定临界

磨削力,分别建立了磨削主应力极值与泊松比和磨削分力比之间的回归方程,此简单函数便于计算最大磨削主应力和分析磨削裂纹。脆性指数和泊松比反映陶瓷材料的磨削加工性,磨削方式影响陶瓷材料的去除,通过陶瓷磨削实验证明分析结果。研究结果为陶瓷材料磨削参数的选择和磨削方式的确定提供了理论依据。关键词 陶瓷 压痕 磨削 应力

1 引言脆性固体的压痕断裂现象一直是材料学者的研究内容之一[1~6]。经历了从早期的准静态压痕断裂[2,3]到移动压头作用下的裂纹扩展[4],从疲劳压痕断裂[5]到动态压痕[6]等研究过程。磨削加工作为烧结后陶瓷制品的常用机械加工手段之一,是砂轮上锋利的金刚石磨粒与陶瓷表面相互作用,与脆性固体的压痕断裂过程有着共同之处。因此,脆性固体的压痕断裂力学为陶瓷材料的磨削加工提供了丰富的理论基础[7]。本文在研究磨削裂纹形成[8]基础上,进一步分析材料参数和磨削方式对陶瓷磨削加工的影响。2 磨削应力陶瓷材料受到金刚石磨粒的法向磨削分力P

和切向磨削分力F的共同作用,如图1。陶瓷材料内任一点处的应力状态可表示为[4,8]:

σrr=PπR2[(1-2μ2(1+cosφ)-32sin2φcosφ)+λcosθ(

1-2μ2・sinφ(1+cosφ)2-3sin3φ

2)]

σθθ=

PπR21-2μ2[(cosφ-11+cosφ)+λcosθsinφ(1-1

(1+cosφ)2)]

σzz=-PπR232cos2φ(cosφ+λcosθsinφ) (1)

σrθ=PπR2λsinθ1-2μ2sinφ(1+cosφ)2

σrz=-PπR232cosφsinφ(cosφ+λcosθsinφ

)

σzθ=0

教育部科学技术研究重点项目,高温结构陶瓷与工程陶瓷加工技术教育部重点实验项目1作者简介:于爱兵(1968~),男,博士,副教授1主要从事陶瓷冷加工技术及表面处理方面的研究1

其中,R为磨削应力场中任一点与磨粒间的距离;θ为R在oxy平面的投影r与x轴之间的夹角;φ为R与z轴之间的夹角;λ为切向磨削分力与法向磨削分力之比,即λ=F/P;μ为陶瓷材料的泊松比(Poisson′sratio)。磨粒在陶瓷材料表面接触

点附近产生局部塑性变形区域,以特征尺寸a表

85

硅酸盐通报 2002年第1期实验与技术图1 磨削应力场示,则塑性变形区与弹性区域的平均接触压力P

0

为[2]:

P0=P/(απα2)(2)其中,α是与磨粒几何形状有关的无量纲常数,分析中假定各个磨粒与陶瓷材料接触部分形状参数α和a相同。根据圣维南(

St.Venant)原理,在R

µa区域,上述弹性解有效。将式(2)代入式(1)

,

得到磨削弹性应力场中任一点处的应力状态:

σij

P0=α(aR)2gij(φ,θ)

λ・μ

(i,j=r,θ,z)(3)

其中,gij(φ,θ)λ,μ是磨削应力角度坐标变量函数,

可据式(1)、(3)求得。如令λ=0,则式(1)、(3)表示陶瓷材料的压痕应力状态。陶瓷材料一般产生2类压痕裂纹[2~4],中位/径向裂纹(Median/Radialcracks),降低材料强度,应避免在精密加工中产生。侧向裂纹(Lateralcracks)向表面扩展导致材料的去除,机械粗加工中可利用侧向裂纹获得高的材料去除率。

3 分析与讨论3.1 脆性指数与弹性常数陶瓷材料压痕微开裂过程中,中位裂纹和径向裂纹的初始形成都需要一个压痕载荷临界值P3(Crack-initiationThreshold),如下式[3]:

P3=λ0(KICHv)3KIC(4)

其中,λ0为无量纲常数;KIC为陶瓷材料的断裂韧性;Hv为材料硬度;Hv/KIC为材料的脆性指数(In2dexofBrittleness)。式(4)表明:对于某种陶瓷材料,法向磨削力超过某一临界值后,陶瓷材料内会产生中位裂纹和径向裂纹以及侧向裂纹。取λ0=

1.6×104[3],选择几种陶瓷材料室温下Hv和KIC

典型性能,据式(4)算出材料的压痕载荷临界值,

见表1。表1 材料的临界压痕载荷 陶瓷材料SSC

Al

2O3HPSNMg2PSZ

泊松比μ0.160.200.230.28

硬度H

v(GPa)

21181511

断裂韧性K

IC(MPa・m1/2)

3.3558

脆性指数H

v/KIC(μm-1/2)

6.43.63.01.4

临界压痕载荷P

3(N)0.21.73.049.2

Hv/ΚIC反映材料裂纹产生的难易程度,压痕载荷的临界值随其比值降低而提高。机械粗加工时,可选择适当的磨削参数,使磨削力的法向分力大于被加工材料的压痕开裂临界载荷值,以增加材料去除,实现高效加工;而精加工时,需控制磨削力,减少中位/径向裂纹的产生,以塑性去除方式加工,保证材料性能。另一方面,可应用并设计在材料制备中考虑其磨削加工性。如材料应用以耐磨性能为主时,可在增加硬度的同时,控制其断裂韧性,以获得较高的材料的脆性指数H

v/KIC,

这

样材料在满足功能的同时易于加工。根据式(1)~(3),给定磨粒形状,影响磨削应力状态的有弹性常数μ,磨削分力比λ值和坐标

位置。此时,磨削应力角度坐标变量函数g

ij(φ

,

θ)

λ,μ直接反映磨削应力状态。为便于计算与比

较,取无量纲磨削主应力变量σ表示磨削应力状况,计算式为:

σ=σii/[αΡ0(a/R)2] (i=1,2,3)(5)

当磨削主应力大于临界应力σc时,裂纹尖端的应力强度因子KI大于材料的断裂韧性K

IC,

裂纹开

始快速扩展,以至断裂。已有的研究结果表明[8]:

在磨粒前下方,第二主应力(σ22)极值大于第一主

应力(σ11)极值,导致沿磨削方向的加工裂纹;第

一主应力(σ11)在磨粒后方(θ=00,φ=-900处)取得另一极值,即第一主应力最大值,产生垂直磨削方向的表面裂纹。泊松比μ是材料的弹性常数,磨削应力随材料μ值而变。取λ=1/8,根据式(3)算得表1中4

种材料的主应力变量极值σmax,如图2所示。在

相同加工条件下,陶瓷材料磨削裂纹的位置均相同,第一主应力最大值位置为θ=0

0,φ=-900

;第

二主应力极值位置为θ=00,φ=4.250。但随着μ值的减小,材料的脆性增加,主应力极值相应增95

硅酸盐通报 2002年第1期实验与技术加。SSC材料具有较高的主应力极值,据表1的计算结果,SSC陶瓷材料中位/径向裂纹的临界压痕载荷最小,因此,SSC陶瓷材料更易产生磨削裂纹,材料容易去除。泊松比在一定程度上反映了材料的磨削加工性。回归分析图2结果,便得到磨削主应力极值与泊松比的简单函数关系:

σ11max=η(0.616-0.8436μ); r=0.9988

(6a)σ22max=η(0.2518-0.5035μ); r=1(6b)

其中,常数η=αP

0(a/R)

2,r为相关系数。

图2 磨削主应力极值与材料常数泊松比关系3.2 磨削方式磨削方式可影响磨削分力的比值,切向磨削分力对磨削应力有显著影响,令μ=0.2,选择5

种磨削分力比值λ,由式(1)~(3)计算主应力极值,结果如图3。增大切向磨削分力,各个主应力极值均呈增大趋势,特别是磨粒后方的第一主应力最大值增加的更快。当λ=0.4时,第一主应力最大值是λ=0.1时的1.86倍。同理,得到磨削主应力极值与磨削分力比关系:

σ11max=η(1.2+0.3λ

); r=1(7a)

σ22max=η(0.0635λ2+0.0008λ+0.15); r=1

(7b)磨削第一主应力最大值位置不随λ值而变;

而第二主应力极值位置角度φ与磨削分力比λ呈

线性关系,见图3折线图,回归分析得到关系式:

φ=32.875λ+0.075; r=0.9998(8)

据式(8),磨粒前下方的磨削裂纹位置角度φ随磨削分力比λ增大,易形成表面裂纹,便于材料的去除。改进加工方式,可增大磨削分力比λ值,

实现陶瓷材料的高效加工,如果λ=2.735,角度φ达到900,完全形成表面裂纹。例如,普通往复式平面磨削方式的λ值仅在0.1~0.2之间;而缓进图3 磨削方式对磨削主应力极值影响图4 陶瓷材料磨削刚度图5 陶瓷材料磨削表面粗糙度给磨削加工方式磨削深度比普通磨削大100~1000倍,可提高磨削力的切向分力,应用于陶瓷材料的高效加工[9]。4 磨削实验机床选用HZ-63型精密卧轴矩台平面磨床,砂轮型号1Al/T2300×20×127×5RVD120/140B100,水基冷却液,磨削参数:磨削速度Vc,磨削宽度b,磨削深度ap和工件速度vw。测试设备采用QB-09型万能测力仪,DY-15型动态电阻应变仪,LZ-204型X2Y函数记录仪和Taylor-

Hobson-6型粗糙度仪。测试陶瓷磨削表面轮廓06

硅酸盐通报 2002年第1期实验与技术