车铣技术凸轮轴加工工艺分析

轴类零件加工及工艺分析

内江职业技术学院序言数控加工是机械制造中的先进的加工技术是一种高效率,高精度与高柔性特色的自动加工方法,数控加工技术可有效解决复杂、精细、小批多变部件的加工问题,充足适应了现代化生产的需要,制造自动化是先进制造技术的重要构成部分,其核心技术是数控技术,数控技术是综共计算机、自动技术、自动检测及精细机械等高新技术的产物,它的出现及所带来的巨大利益,已惹起了世界各国技术与工业界的广泛重视,目前,国内数控机床使用愈来愈普及,怎样提高数控加工技术水平已成为事不宜迟,跟着数控加工的日趋普及,愈来愈多的数控机床用户感觉,数控加工工艺掌握的水平是限制手工编程与 CAD/CAM 集成化自动编程质量的重点要素。

数控加工工艺是数控编程与操作的基础,合理的工艺是保证数控加工质量发挥数控机床的前提条件,从数控加工的适用角度出发,以数控加工的实质生产为基础,以掌握数控加工工艺为目标,在介绍数控加工切削基础,数控机床刀具的采纳,数控加工的定位与装夹以及数控加工工艺基础等基本知识的基础上,剖析了数控车削的加工工艺。

I内江职业技术学院目序言第一章纲要⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯. 1第一目及目的⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 1 第二用件⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.1 第二章体⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯. 2 第一CAXA 平面的制⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ .2第二部件体的结构⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ ..4 第三章工剖析⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯. 7 第一部件工剖析⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.. 8 第二刀具的⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.. 9 第三刀具卡片⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯..10 第四确定工件的定位与具方案⋯⋯⋯⋯⋯⋯⋯⋯⋯..10 第五确定走刀序和路⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯..11 第六切削用量的⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯..15 第七数控加工工文件的填写⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ ..16第八保加工精度的方法⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 17第四章数控加工程序⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯18 第五章部件仿真加工⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯23 第一仿真件介⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ . 23第二仿真加工程⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯25⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯30II参照文件⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.. 31III纲要:本次设计主假如对数控加工工艺进行剖析与详细部件图的加工,第一对数控加工技术进行了简单的介绍,而后依据部件图进行数控加工剖析。

凸轮轴加工毛刺试验分析

O

5

0 O O

3 2

0

l O

2 试 验 所 用 的 设 备 和 刀 具

2 1 设 备 .

0 l0 O 20 0 30 0 jO O

设 备 采 用 M3 铣 复 合 加 工 中 心 ,该 车 铣 加 工 中心 有 x、 z、 5车 Y、 B 及 C轴 , 实 现 五 轴 联 动 加 工 , 能 车铣 加 工 凸 轮 型 面 时 是 采 用 x、 和 C Y 轴 三 轴 联 动 来 加 工 。 其 车 削 最 大 回转 直 径 为 4 0 m, 车 削 长 度 为 2r a

试 验 的 材 料 用 HX 5机 车 所 用 的 凸 轮 毛 坯 材 料 此 毛 坯 为模 锻 n 件 ,其 主 要 成 分 为 C .5 — 070, O6 O . 0 ,r.0 08 06 0 . 0 Mn .5 一08 5 C O6 — . O,

2

H l

(

)

。5 0 0 1O O 20 0 30 0 40 O

【 关键词 】 凸轮轴 ; 削; 4 切 - L*

凸轮轴是 汽车 、 内燃 机 车 等 柴 油 机 的关 键 零 部 件 . 凸 轮 轴 的 加 而 工 工 艺 关 键 在 于 凸 轮 加 工 , 加 工 过 程 中产 生 的 毛 刺 问题 , 然 可 以 其 虽

毛 蝴

2 ・ 2

通过去毛刺方法 加以去除 , 但这 不仅导致精度 下降 , 还会 浪费大量 的 时 间 和 工 作 量 。 此 本 文 对 凸 轮 轴 切 削加 工 过 程 中切 削 参 数 对 毛 刺 的 因 影 响 进 行 研 究 , 合 工 厂 实 际 工艺 难 题 , 结 具有 重 要 的现 实 意 义 。 1 试 验 内容 和 目的

自动车床凸轮设计详解

自动车床凸轮设计详解日志分类:天下杂侃 | 发表于:自动机床上有一种特别的轴叫凸轮轴,由安装在凸轮轴上的凸轮实现自动化.凸轮的运动决定加工顺序、加工时间、工具的进刀、停止等,是不借助人力进行一系列加工的.这样,在自动机床上凸轮发挥的作用就非常大了,凸轮设计的精确极大地影响作业效率和产品的品质.尤其工程顺序,主轴旋转数,进刀量三要素成为凸轮设计的根本,给作业效率、产品品质带来直接地很大地影响.为了决定这些,必须充分地研究产品的形状、精度材质等条件.并且,该公司使用的自动机床一般是被叫作走心型自动机床.此文本凸轮设计需要的机械数据是以T-7为基准作成的.目录1. 一般说明2. 凸轮的种类3. 不切削运转4. 切削运转5. 尺寸调整6. 设计书的作成7. 凸轮设计的实例(附表) 凸轮设计符号一览表1. 一般说明1. 切削原理走心型万能自动机床,刀具仅在半径方向运转,材料一边旋转一边和主轴台共同向轴方向运转.两个组合在一起运转,可以加工成各种各样的形状.以下是各种加工方式:1.由刀具的移动切削(主轴台不动)如图12.由主轴台的运转切削(刀具不动)如图23.刀具和主轴台组合运动切削。

如图3图1 图2 图3刀具台和主轴台,由各自的凸轮控制运转,通常,凸轮旋转一回就作成一个产品,因此凸轮的设计,计算刀具和主轴的正确运转及其绕主轴360°旋转的正确分布两个作业要大致地区分开来.2. 运转的种类刀具台和主轴台的旋转,包含以下几个意义.(1) 不切削运转非生产角刀具一点也不接触工作物的运转.刀具和主轴台从最初的作业位置向其他作业位置移动运转,主轴台为进刀作业前进,后退运转.弹簧的开闭伴随着此运转.这些运转和必要时间由机械的重要项目来决定.不切削运转为了提高生产率,必须尽可能快速运转提速,把加工时间缩小到最小限度.(2) 切削运转生产角是由一个或两个以上的刀具进行加工的运转.这跟工作物的材质,精加工精度,切削面粗糙度,使用刀具的材质等有直接联系.3. 主轴台的运转HS凸轮主轴台的前进是从板凸轮主轴推动进行,后退由一根弹簧进行.对于主轴台的运转,凸轮的设计可以从1∶1到1∶3的任意值来设定.为了减少不切削运转的时间,选择1∶1更好,但是短的产品和要求特别高精度的部品则选定1∶2或者1∶3.高级精密的设计根据产品选1∶2的多.该公司通常使用1∶2.4. 刀具台的运转(1) 刀番号标准刀具台有5个如图4称为1号刀具台,..5号刀具台.(2) 天平刀架1号刀具台和2号刀具台安装在摆动杆上.此刀具的运转是凸轮运转高度的1/3,构造方面也比其他刀具台好,所以主要用于精度较高的重要部分的精加工切削.并且凸轮的上升有使2号刀具台前进切入,同时使1号刀具台后退的作用.凸轮的下降有与其相反的效果.因此除了主轴台以及1号刀具台的其他所有的刀具台随凸轮上升而前进,(随凸轮)下降而后退.但是,只有1号刀具台与此相反,1号刀具台前进凸轮下降,1号刀具台后退凸轮上升.这是在凸轮设计中必须要注意的事项.(3) VT刀架刀具台3,4,5号刀具台能够由各自的凸轮单独前进、后退运转.这些VT刀架刀具台主要用于粗加工,倒角,突切等作业,必要的话也可以用于精加工切削.3号刀具台的杆比为1∶1(刀具和凸轮的运转相同),4,5号刀具台则变成1∶2(刀具的运转是凸轮运转的1/2),根据情况调整杆比稍微变更也是可以的.附件的杆比,除了特别的部品外一般为1∶1.主轴台HS 1:1~1:3天平刀架NO。

车铣凸轮轴型线设计与曲线优化

车铣 凸轮轴 型线设 计与 曲线优 化

谷 丰

( 中国一重大连加氢反应器 制造有 限公 司 。辽宁 大连 1 1 6 0 0 0)

【 摘 要】 本 文根 据凸轮升程表数据 ,利用三次样条 函数方 法

对 凸轮列表 曲线拟合插值 ,实现 了连接 曲线的平滑过渡 ,有利 于保 证 凸轮轴建模轮廓精度 ,并进行轮廓 曲线误 差分析 ,为车铣模式下 刀具 中心轨迹数控加工模型的建立和车铣组合编程奠定 了基础 。

合 编 程 提 供 了理 论 基 础 。 Fra bibliotek等 +

+

( 1 . 5)

令 =X / , 得到左导数 :

一

)

( 1 . 6)

由式 ( 1 . 5 ) 、( 1 . 6 )得:

* + ) = 一 一 + ( 1 _ 7 )

由于 S ( x ) 的一阶导数连续 ,a P S t 一 + ) s 一 ・ , ,得

数求 出。可以利用 ( 在节点处 的连续 性来确定这些参数所满足 的 关系式。对式 ( 2 . 3 )求 导 得 :

) = 一 - 垒

一

+

+

【 关键词 】 车铣 ;凸轮轴 ;三 次样条 ;插值拟合

引 言

一 : 一

一

( 1 4)

.

令 =X i 一 1 ,得 到 右 导 数 :

一

。

6

h i +l  ̄

3

1凸轮 轮廓 曲线三次样条 函数拟 合插值 本文主要考虑 的是关于离散 点升程 表表示的 凸轮数控加工 的研 究,对于列表 曲线加 工其 最大特 点就是:在保证一定加工精度 的前 提下 ,要求 曲线 能平滑地通 过各个 坐标 点。对于列表 曲线的数学处 理 ,通常采用二次拟合法 。首先选 择多个插值方程来分段描述它 ,

汽车发动机凸轮轴的主要机械加工工艺设计 - 副本

毕业设计(论文)汽车发动机凸轮轴的主要机械加工工艺设计教学单位:机电工程学院专业名称:机械设计制造及其自动化学号:学生姓名:指导教师:指导单位:完成时间:汽车发动机凸轮轴的主要机械加工工艺设计摘要凸轮轴作为发动机的重要组成部分,对其配气功能有着举足轻重的作用。

当发动机工作运转的时候,凸轮轴负责控制进排气门的开合和开合量,但是由于工作时转速比较高,需要承受的扭矩的比较大,所以对凸轮轴的强度和支撑力的要求也比较高,因此在材质的选择上必须满足凸轮轴对强度等性能的要求。

凸轮轴作为一个重要的零部件,它的改进和发展对汽车发动机的配气性能的提高和进步意义重大。

本课题选取直列四缸顶置气门式发动机F3000,对它的凸轮轴加工工艺进行分析与设计,而工艺路线的拟定是工艺规程制定中的关键阶段,是工艺规程制定的总体设计。

撰写一条合理科学的工艺路线,既可以保证加工质量和生产效率,也可以有效合理的安排工人、设备、工艺装备,最终有利于降低整个生产周期和生产成本。

所以,本次设计是在仔细分析凸轮轴零件加工技术要求及加工精度后,合理确定毛坯类型,经过查阅相关书籍、手册、图标、标准、等技术资料,确定工艺的机械加工余量、工序尺寸及公差,最终定制凸轮轴零件的加工工序卡片。

关键词: 发动机;凸轮轴;工艺设计The Main Machining Process Design Of The Automobile Engine CamshaftAbstractThe camshaft as an important part of engine, has a pivotal role on its distribution. When the engine running at work, camshaft is responsible for controlling the exhaust opening and closing and opening and closing of the door, however, because of the high speed in the work, it needs to bear large torque and also has a high strength and support of the camshaft. On the choice of the material must meet the requirements of camshaft on the strength of performance. The camshaft as an important component, its improvement and development is of great significance.In this paper, the camshaft of the OHV engine processing technology for analysis and design. operational path routing is the key stage and general design. Write a reasonable scientific process route are have many advantage. This design is the careful analysis of CAM shaft parts processing technical requirements and processing accuracy, reasonable blank type, after consulting related books, manuals, ICONS, standards, technical data, determine the process of machining allowance, process dimension and tolerance, and customize the camshaft parts machining process card finally.Keyword: Engine; Camshaft; Process Design目录1 概述 (1)2 确定凸轮轴的加工工艺过程 (4)2.1 凸轮轴的作用和分类 (4)2.2 凸轮轴传动与工作条件 (5)2.3 凸轮轴的结构及其特点 (5)2.4 凸轮轴的主要技术要求分析 (6)2.5 凸轮轴的材料和毛坯的确定 (7)2.6 凸轮轴的机械加工工艺过程 (7)2.7 凸轮轴的机械加工工艺路线 (8)3 凸轮轴的机械加工工艺过程分析 (10)3.1 凸轮轴的机械加工工艺特点及分析 (10)3.2 凸轮轴主要加工工序分析 (11)3.2.1 铣凸轮轴两端面,钻中心孔 (11)3.2.2 主轴颈的加工 (11)3.2.3 凸轮轴颈的加工 (11)3.2.4 凸轮轴颈的加工 (12)4 机械加工余量、工序尺寸及公差的确定 (14)4.1 凸轮轴主要加工表面的工序安排 (14)4.2 机械加工余量、工序尺寸及公差的确定 (14)4.2.1 凸轮轴主轴颈工序尺寸及公差的确定 (14)4.2.2 凸轮轴小外圆序尺寸及公差的确定 (15)4.3 凸轮轴机械加工工艺过程卡片的制定 (15)5 总结与展望 (18)参考文献 (19)致谢 (20)1 概述凸轮轴是发动机上的一个的旋转机件,它的运动对于发动机有极其重要的作用,在发动机工作循环中,它合理地控制进排气门的开启、关闭,使经过压缩的燃油混合气充分燃烧,推动活塞运动做功,然后将废气排出燃烧室。

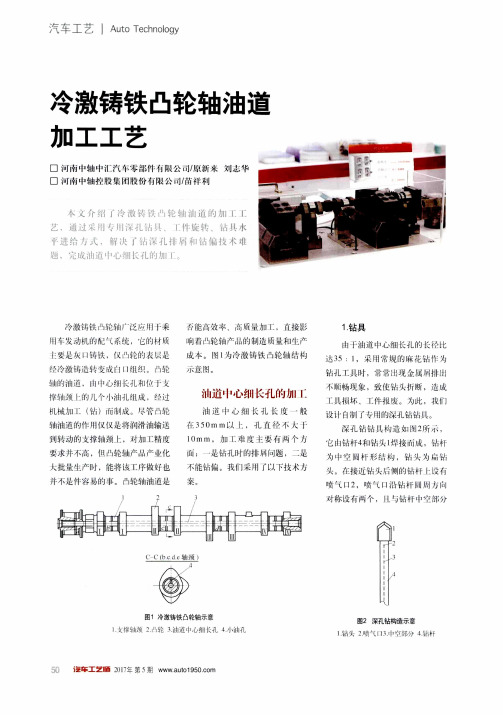

冷激铸铁凸轮轴油道加工工艺

要是 辰 1 J 竹 铁 ,f I _ J 轮 的 夫L 址

冷激 铸造转 变 成『 1 I I l 。[ 1 1 1 轮

轴 的汕 道 ,…I I 1 . O ̄ t t ] k孔 平 I l f J 艾 撑 轴颈 I 的 儿个小汕 扎 成 , 过

汕道 中心细 长孔的 J J I I l :

凸轮轴 卜 的油孔 全部 成 。加 l : 具

体 产品时 ,可 根据 轮 轴所需 钻油 孔 数 来增加或 减少 销 的数 量 ;

钻孔 内的 金属 屑 小堵塞 ,钻具 不 易

折惭 ;另 一方 而 J f 空 气对 钻头也

股不大 干2 mm。实现这 些小油孔

的 加工 , 一是要 考虑 生产效 率是 否

头 册水平 滑动 导轨进给 ,一次 性将

使 I I , r ,高J 1 宅 从钻 杆尾 郑 钻杆 中空 部 分送 人 , 钻 头进 行 钻 深孔 操作 的 时 ,高J 空 气从I I 蠢 I 出,町及时将钻削的金属屑从  ̄ Y i - # . L 内吹 出。这 样 ,一 方面 保证 r

油 道中心 } 『 ¨长孔 长 度 ・ 般

任3 5 0 m m以 } ,孔 A 径 小 人 J

饥槭 加工 ( ) 制成 。』 管l i t l 轮 轴油 道的作 川 t 仪仪 是将润 滑油输 送 到转 动的 支撑轴颈 ,埘加 I 精度

要求 并不高 ,f } I [ I T I 轮 轴 产 I 1 J 、 化

汽车 工艺 J A u t o T e c h n o l o g y

冷激铸铁凸轮轴油道

加工工艺

口 河南中轴 中 汽车. : 毒 = 件仃 公r 订 / 原 新 朱 刘 志 华 口 河 南中 轴 控 股 集闭 股 份 仃限 公 司/ 曲祥 利

汽车凸轮轴磨削加工技术研究

中图分 类号 : 2 3 TP 7

文献标 识 码 : A

文章 编号 : 0 9 2 7 2 1 0 — 0 0 0 1 0 - 3 4( 0 2) 9 0 3 - 3

表面形成2 m 深度 的莱氏体 (  ̄7 m 白口)组织 ,其硬度

为 H C 5 6 ,心 部 为 灰 口组 织 ,硬 度 为H 2 - 0 , R4—0 B 2 0 3 0 其 余 为 麻 口组 织 。

通 过计算分析可得知 ,将5 转速 区角速度 设置 、6

成 0 1。 2 - 效 果 最 好 。 实 际 加 工 中 ,我 们 发 现 , . W时 Dr

为宜 。

1 转速区 ,再将 凸轮升程处 的9 。的范围区间分为9 0 个

பைடு நூலகம்转速区 ,分别按顺序作为2 1这9 不同的转速 区, ~ 0 个

如图2 示 。 所 设 基 圆 区 处 角 速 度 为 w ,从 而 可 以 求 出 不 同 转 速 0

区的角速度w=。 ,其中2 ≤1 ,k j Xk w ≤i 0 为转速系数 , 通过计 算可知 ,0 1 ≤ 1 5 . ≤k . 。向系 统参数表输 进各 w ,调用 到转速 控 制程序 中,如此 一来 ,对 于 凸轮 i

砂轮 的磨料粒度及种类相联系 。同时,磨削 比显著 降 低主要是 因为结合剂 的破碎 ,而 比切 除率 的下 降则主

要 因为砂轮硬度不够 。对于刚玉类砂轮 ,为达到磨削

比和 比切 除率 同时到达 要求 的 目的,采用单 晶刚玉 以 及单 晶刚玉和 白刚玉混合磨料效果较好 。 2 .冷却液种 类 的不 同也会影 响到磨 削 比和材料 去 除率 。乳化液 、4 0 、16 三种冷 却液磨 削比大 小 2# 7# 为乳化液 <4 0 <16 。一般 来说,在一定 范围内, 2# 7# 浓度越高 ,冷却液对磨 削比的影 响越 明显 。对于l 6 7# 冷却液 ,浓度在2 5 左右时,其对磨削比的影响就趋 .% 向稳定 了 。所 以一般 1 6 冷却液 浓度 就设定在 2 5 7# .%

凸轮的工艺设计论文

凸轮的工艺设计论文凸轮是机械传动系统中重要的零件之一,广泛应用于自动化设备、工业机械、汽车、摩托车等领域。

凸轮的工艺设计是指根据凸轮的功能需求及其使用条件,综合考虑材料、工艺和加工设备等因素,制定凸轮的制造工艺方案。

一、凸轮的工艺特点凸轮是一种部件复杂、形状多变、精度要求高、生产周期长的零件。

在其加工过程中,存在以下工艺特点。

1.凸轮的加工具有多种选择。

在凸轮的加工中,可选择的加工工艺包括车削、铣削、磨削、电火花加工等,其中应根据凸轮的材质、精度要求、生产批量等综合考虑选择最合适的加工工艺。

2.凸轮的加工精度要求高。

凸轮作为一种重要的机械传动零件,其工作效率和耐久性直接取决于其加工精度。

因此,在制定凸轮的工艺方案时,必须特别注重加工精度的控制。

3.凸轮的表面处理重要。

在凸轮的制造过程中,表面处理是不可或缺的一步,其目的是提高凸轮的耐磨性、耐腐蚀性和抗疲劳性。

常用的表面处理方法有氮化、热处理、镀层等。

4.凸轮的生产周期较长。

由于凸轮本身形状复杂,精度要求高,对加工工艺和工序的控制也较为严格,因此凸轮的生产周期通常比较长,要求采用优化的工艺方案和适当的加工设备,以提高生产效率。

二、凸轮的工艺设计原则在制定凸轮的工艺方案时,应遵循以下原则。

1.确保凸轮的材质符合要求。

凸轮材质应选择具有良好机械性能、抗疲劳性和高温强度的合金钢材料,并根据凸轮的使用环境和工作条件确定热处理工艺。

2.优化凸轮的加工工艺。

根据凸轮的材质、精度要求、生产批量等不同情况,综合考虑选择最合适的加工工艺和加工设备,以提高加工效率和加工精度。

3.加强凸轮的表面处理。

凸轮的表面处理对其使用寿命和工作效率具有重要的影响,因此应选择适当的表面处理方法,如氮化、热处理、镀层等,以提高凸轮的抗磨性、抗腐蚀性和耐久性。

4.控制凸轮的加工误差。

在凸轮的加工过程中,加工误差是不可避免的,但应通过适当的技术手段和工艺控制措施,尽量减小加工误差,提高凸轮的加工精度和质量水平。

正交车铣加工凸轮型面的试验研究

与工件 旋 转轴 线相 对 位 置 不 同 , 铣 可分 为正 交 车 铣 车

刀具的切削运动轨迹为复杂 的空间曲线 , 因此为准确 对刀 具运 动轨迹 编程 需对 凸轮 的空 间 曲线 进行 数学建 模 。在切 削加工 时 , 由于 刀具 轨 迹 与 切 削参 数 有 密切

fc . a e

Ke ywo d O ̄h g n lTu -mi i g;Ca P oie;Su f c u hn s r s: o o a r n ln l m r fl ra e Ro g e s

凸轮 轴 是发 动机 配 气 机 构 的 重 要部 分 , 表 面质 其 量直 接决 定 内燃 机 的排放 质量 。传 统 凸轮轴 的 凸轮 型 面粗 加工 是仿 形 车削 , 此工 艺需 要专 用 的靠模 , 工效 加

t b ihe al s d,a d t e c re t e si e t d b x e me t ti h wn t a mal rs ra er ug n s fc m n h o rc n s stse y e p r n .I ss o h ts l u c o h e so a i e f p oie i o h rh g n ur —mi ig,a d i i n e c e tmeho o ma h n a c n o u - r fl s g tby t e ot o o a t n l ln l n t s a f in t d t c i e c m o turs r i

主题 :复台觎库及相关技术 _

Ti:mid 而 ocC be pso n — 一 丽 i1 r _

数控铣削加工工艺分析

针方向铣削,图6-3所示即为铣刀在水平面内的切入进给路线。深度进给有

两种方法:一种是在XOZ平面(或YOZ平面)来回铣削逐渐进刀到既定深度;另 一种方法是先打一个工艺孔,然后从工艺孔进刀到既定深度。

④孔2-φ6H8,表面粗糙度为Ral.6,选择“钻-铰”方案。

⑤孔 φ18 和6-φ10 ,表面粗糙度为 Ra12.5,无尺寸公差要求,选择“钻孔- 锪 孔”方案。

⑥螺纹孔2-M16-H7,采用先钻底孔,后攻螺纹的加工方法。

数控技术

章目录 上一页 下一页 返回 退出

—— 5.1 概述 6.2 箱盖类零件的加工工艺分析

数控技术

章目录 上一页 下一页 返回 退出

表6-2 平面槽形凸轮数控加工工序卡片

产品名称或代号

单位名称 工序号 ××× 工步号 1 2 6 4 5 6 7 8 9 10 11 编制 工步内容 A面定位钻φ 5中心孔 (2处) 钻φ 19.6孔 钻φ 11.6孔 铰φ 20孔 铰φ 12孔 φ 20孔倒角1.5×45° 一面两孔定位,粗铣凸 轮槽内轮廓 粗铣凸轮槽外轮廓 × × × ××× 程序编号 ××× 夹具名称 螺旋压板 卡 子 ××× 车 间 使用设备 XK5025/4 主轴转速 r· min-1 / 进给速度/ mm· min1 背吃刀量 /mm

数控技术

章目录 上一页 下一页 返回

退出

—— 5.1 概述 6.2 箱盖类零件的加工工艺分析

2)选择加工方法 (1)上、下表面及台阶面的粗糙度要求为 Ra3.2,可选择“粗铣精铣”方案。

主要内容

(2)孔加工方法的选择

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

车铣技术凸轮轴加工工艺分析

车铣技术是一种将工件放置在机床上,通过车铣刀具的切削力和机床的移动来加工工件的技术。

凸轮轴是一种具有复杂曲线轮廓的机械零件,其加工工艺分析对于保证产品质量和提高生产效率具有重要意义。

本文将从工艺流程、工艺参数和工艺装备三个方面对凸轮轴的加工工艺分析进行详细阐述。

一、工艺流程:

凸轮轴的加工工艺流程一般包括零件的选择、工艺设计、工艺装备准备、加工工序和质量检验等几个主要环节。

工艺设计是关键的环节,它直接决定了后续加工工序的选择和加工工艺的确定。

1、零件的选择:

凸轮轴的加工工艺分析首先需要根据设计要求选择合适的零件。

在选择零件时,应考虑到凸轮轴所承受的载荷、工作环境及材料的性能等因素,以确保最终产品的质量和可靠性。

2、工艺设计:

在工艺设计环节中,需要对凸轮轴的加工工艺进行规划和组织。

根据凸轮轴的结构特点和加工要求,确定凸轮轴的加工工序、加工顺序和加工方法,并确定对应的切削参数和加工配方。

3、工艺装备准备:

准备好所需的加工设备和工装夹具,对机床进行调整和检修,确保其正常工作状态。

还需准备好所需的刀具、测量工具和辅助设备,以便进行加工和检测。

4、加工工序:

根据工艺设计确定的加工工序和工艺流程进行加工。

一般来说,凸轮轴的加工工序包括车削、铣削、钻削、砂轮修整等。

在每个工序中,都需要合理选择刀具、确定切削速度和进给量,控制切削力和加工精度,以确保加工质量和降低生产成本。

5、质量检验:

在加工完成后,需要对凸轮轴进行质量检验,以确保其满足设计要求和产品标准。

质量检验的内容主要包括尺寸精度、表面质量、材料性能和装配性能等。

根据检验结果,可对加工工艺进行调整和改进,以提高产品的质量和性能。

二、工艺参数:

凸轮轴的加工工艺分析还需要确定一系列的加工参数,包括切削速度、进给量、切削

厚度和切削角度等。

这些参数直接影响到加工效率和加工质量。

1、切削速度:

切削速度是指切削刀具在加工过程中的移动速度。

它是决定切削力大小和切削温度高

低的主要参数之一。

切削速度过快会导致刀具磨损加剧和加工质量下降,切削速度过慢则

会影响加工效率和加工表面质量。

2、进给量:

进给量是指刀具在单位时间内对工件的移动量。

它是控制加工过程中切削力和表面粗

糙度的重要参数。

适当增大进给量可以提高加工效率,但过大的进给量会导致切削力增大

和表面质量下降。

4、切削角度:

切削角度是指切削刀具与工件表面的夹角。

它是决定切削力方向和切削刀具截面形状

的重要参数。

合理选择切削角度可以减小切削力和加工表面粗糙度,提高加工质量。

三、工艺装备:

凸轮轴的加工工艺分析还需要考虑到所需的工艺装备,包括机床、刀具和测量工具等。

这些装备对于保证加工质量和提高生产效率具有重要影响。

1、机床:

机床是进行凸轮轴加工的主要装备,其性能和功能直接决定了加工效果和加工质量。

应选择具有高精度、高刚性和高稳定性的机床,以确保能够满足凸轮轴的加工要求。

2、刀具:

刀具是进行凸轮轴车铣加工的关键工具,其质量和使用寿命会直接影响到加工效率和

加工质量。

应选择合适的刀具类型和刀具材料,并确保刀具具有良好的切削性能和切削稳

定性。

3、测量工具:

测量工具是进行凸轮轴加工质量检验的必备工具。

应选择具有高精度、高灵敏度和高

稳定性的测量工具,以准确测量和评估加工质量。

在实际加工过程中,还应根据工艺要求

进行必要的故障检测和调整,以保证加工过程的稳定性和工艺参数的合理性。

凸轮轴的加工工艺分析是确保产品质量和提高生产效率的关键步骤。

通过合理规划工

艺流程、确定工艺参数和选择适当的工艺装备,可以有效控制加工过程中的切削力、表面

粗糙度和尺寸精度,提高加工质量和降低产品成本。