基于solidworks的车床主轴受力分析

solidworks受力分析教程

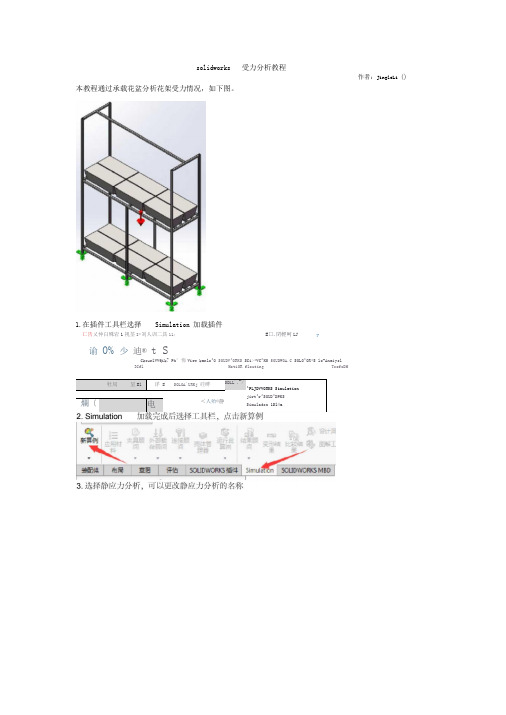

solidworks 受力分析教程作者:JingleLi ()本教程通过承载花盆分析花架受力情况,如下图。

1.在插件工具栏选择Simulation 加载插件匸吿乂忡臼殊宕1视荃I*刘人训二具11;E□.閉輕呵L J y谕0% 少迪® t SCkcurlVVQik? Ph°怖View kanlo^O SOUDV^ORKS SCi>*VC^K5 50UDWOA.C SOLO^OR*S lo-Anaiysl3Cfl MotiOR flouting TcofcDM5.应用材料:选择零件(可批量选择),然后点击选择适合的应用材料,也可以通过在组装体或者零件中的材质选择材料。

将所有零件材料配置完成进行下一步。

6. 夹具顾问:夹具顾问下有二级菜单,可按照实际设计选择夹具,本例子是花架,点击“夹具顾问”在右栏添加夹具,或者直接点击固定几何体操作。

按照提示添加固定面, 固定的面会显示绿色固定钉。

7. 外部载荷顾问:外部载荷顾问也有二级菜单,根据受力情况选择,花架承受花盆的重力, 选择引力选项,进入后选择基准面和受力方向。

拯 SOL/D^WKS梵4p= 朱就袒专时世上血 丄帥 £lni.:iti 师 坯一(W) 牛討1鬥 才«宾貧架?\sF <1 ES34JS 1C20 PC 庁儿 AJ9 1035 詔聞AJ5i io*5 C3,二杏串jUM ;外垃«^-=芒'3(-I^J 3)■亠 AISl旳3口 3t£才书工抵卡勺cpCJjEffJ?m-Jr m *■ I > Jr>jJtflJI.Oflm? m* 1?:,*氐ffi«飙5加九『沁)±卜證卑铳性吟13 »證舷克也和f 趾亏可戌性常U351 痒 Q74隐 153;A151347驭押涵|⑥ AI5HL3Q Ji>. '^~r\ 365; AI9 <m W * iFU 思府R n AI5I 4:MM H £> AISl 4U0 嘲.Ek Aia Ji6L 列is 弐苦垂 台吉h istAJTW Z35 艮 蹲5.U :悄弋一立厂产 IfiSJCWJc -1: |* -11 |* 丁 福讯 3“ 2ir- 12 | ew^ssw?~fffSMM丁T 电庁 +7ff ,-上越■!'=>^httlDQ 吕7ae-eia■期逹宣?4I1Dtgy m aJ33>?&25«£ 车毓列3:彌箕•毘心宾22DWQOC 瞬®UtaSSUe4B543%’耐J卜I^D.5rft 2cm -1J i帕 昭舟司驴神* ”涮旅5QUDWORK5对昌厂占国站“SOLIDS ~ KS立祥□偏札丄耳握旌験型釘伺兴秦匚定-曲璋功 吩卍 撫卡恃相,如;in 沪專了"阿 者击曰貳面观%粮虹中卩廉糊真佰所引 記# 陆須紐虞徉咸Hffi 比JfiHti 拘咗轴■.匝用㈤|0 JSSO.SrrPM*^sr-\IF 穴muui汕敕1传曲亡卫已龙效悯懈艙瞰 林旳护环想宜述者虎包折捌钟疟休 主読荃心林L 店爷ftb沐加工!8. 连接顾问:连接顾问同样有二级菜单,点击“连接顾问”安排说明步骤选择结合粘合剂,如果在组装体中各个面配合好,可以不用设置此项。

solidworks力矩计算

solidworks力矩计算

在SolidWorks中进行力矩计算通常涉及到使用SolidWorks Simulation模块。

首先,你需要创建一个包含你的零件或装配体的SolidWorks模型。

然后,你可以使用SolidWorks Simulation来应用力和约束条件,以模拟物体受力的情况并计算力矩。

在SolidWorks中进行力矩计算的一般步骤如下:

1. 打开SolidWorks,并打开你的零件或装配体模型。

2. 进入SolidWorks Simulation环境,如果你没有安装Simulation模块,你需要安装它。

3. 在Simulation环境中,选择适当的分析类型,比如静力学分析或动力学分析,具体取决于你要模拟的情况。

4. 应用边界条件,包括约束和加载。

这可能涉及到施加力、压力、扭矩或其他加载条件,并且需要定义固定支撑点或其他约束条件。

5. 运行分析,SolidWorks将会计算模型受力情况的结果,包括力矩。

6. 分析完成后,你可以查看结果并查看力矩的数值。

需要注意的是,进行力矩计算时,你需要确保模型的材料属性和几何形状都是准确的,因为这些因素将会影响到计算结果的准确性。

另外,了解如何正确应用约束和加载条件也是非常重要的,因为这些条件将会直接影响到力矩的计算结果。

总的来说,SolidWorks提供了强大的工具来进行力矩计算,通过SolidWorks Simulation模块,你可以模拟各种受力情况并计算力矩,帮助你更好地理解和优化你的设计。

基于Solidworks Simulation的轴承过盈配合接触应力分析

基于Solidworks Simulation的轴承过盈配合接触应力分析王斌【摘要】The finite element analysis software Solidworks Simulation was used to analyze the problem of bearing inner race inter-ferencecontact.From the stress nephogram,strain nephogram and displacement nephogram,finding the position ofmaximum stress ,circumferential stress,radial stress and radial displacement.The interference fit analysis can provide the theoretical basis for the design and check calculation of the interference fit of the main shaft of the traction motor,and provide the basis for judging the bearing pressure.%利用有限元Solidworks Simulation软件对球轴承内圈过盈接触问题进行仿真分析,通过求解出应力、应变和位移云图,找出了轴的最大应力、周向应力、径向应力和径向位移。

过盈配合接触应力分析可为牵引电机主轴轴承过盈配合的设计和校核计算提供理论依据,同时为判断轴承压装到位提供依据。

【期刊名称】《技术与市场》【年(卷),期】2017(000)001【总页数】3页(P18-19,23)【关键词】轴承;YQ-365;牵引电机;过盈配合;接触应力【作者】王斌【作者单位】中车株洲电机有限公司,湖南株洲421001【正文语种】中文轴承通常采用过盈配合安装在轴及轴承座上,这种安装方式可以防止由于轴承内径和轴外径之间或是轴承外径和轴承座之间相对运动而产生微动磨损[1]。

sw力学分析

sw力学分析引言在现代科学技术中,力学是一门非常重要的学科,它研究物体的运动和力的作用规律。

在工程领域中,力学分析是一种常用的方法,用来研究结构的稳定性和受力情况。

本文主要探讨sw力学分析在工程领域的应用。

sw力学分析的定义sw力学分析(Swanson力学分析)是一种结构力学分析方法,由工程师M. R. Swanson在20世纪中期提出。

sw力学分析通过研究结构在承受外力作用下的变形、应力和应变情况,来评估结构的稳定性和安全性。

sw力学分析的应用sw力学分析在工程领域有着广泛的应用。

下面列举了一些典型的应用场景:1. 结构设计在建筑、桥梁、航空航天等工程领域,sw力学分析可以用来评估结构的稳定性和安全性。

通过对结构的受力情况进行分析,工程师可以确定结构所承受的最大荷载,并根据分析结果进行结构设计和优化。

2. 疲劳分析在机械工程中,疲劳是一种普遍存在的问题。

通过sw力学分析,工程师可以评估材料在循环载荷下的疲劳寿命,并制定相应的预防措施,以提高材料的使用寿命和安全性。

3. 振动分析对于一些需要抵抗振动载荷的结构,sw力学分析可以帮助工程师研究结构的振动特性。

通过对结构的振动模态和频率进行分析,工程师可以设计出更好的抗振措施,以确保结构的稳定性和安全性。

4. 新材料评估随着科学技术的发展,新材料的研发和应用越来越重要。

sw力学分析可以帮助工程师评估新材料的力学性能,包括强度、刚度、韧性等,从而为新材料的应用提供科学依据。

5. 环境影响评估sw力学分析还可以用于评估环境对结构的影响。

例如,在海洋工程中,海水的腐蚀和波浪的冲击对结构的影响是必须考虑的因素。

通过对结构在环境载荷下的分析,工程师可以制定相应的防护措施,以延长结构的使用寿命。

结论sw力学分析作为一种重要的工程分析方法,广泛应用于结构设计、疲劳分析、振动分析、新材料评估和环境影响评估等领域。

通过通过对结构受力情况的分析,工程师可以评估结构的稳定性和安全性,并制定相应的设计和改进措施。

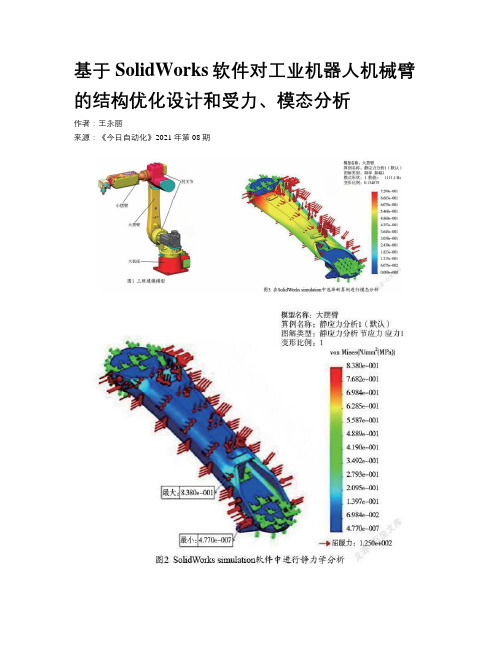

基于SolidWorks软件对工业机器人机械臂的结构优化设计和受力、模态分析

基于SolidWorks软件对工业机器人机械臂的结构优化设计和受力、模态分析作者:王永丽来源:《今日自动化》2021年第08期[摘要]随着现在软件技术的发展,三维建模、仿真软件越来越普及化,SolidWorks软件由其界面操作简单、功能强大被机械设计行业广泛应用,采用SolidWorks软件对某工业机器人机械臂的三维模型结构进行拓扑优化设计,采用SolidWorks simulation软件对机械臂进行静力学、模态仿真分析,几何清理和网格划分,通过计算,设计出较合理的肘关节减速机传动齿轮;达到了工业机器人机械臂高精度柔性运动,机械臂高强度、刚度、最小安全系数和减小应力集中的效果,解决了工业机器人机械臂的优化设计。

[关键词]SolidWorks;工业机器人;机械臂; 仿真分析; 优化设计[中图分类号]V279 [文献标志码]A [文章编号]2095–6487(2021)08–0–03[Abstract]With the development of software technology, three-dimensional modeling and simulation software are becoming more and more popular. SolidWorks software is widely used in mechanical design industry because of its simple interface operation and powerful function. SolidWorks software is used to optimize the topology of the three-dimensional model structure of anindustrial robot manipulator, and SolidWorks simulation software is used to optimize the statics and dynamics of the manipulator Through modal simulation analysis, geometric cleaning and mesh generation, a more reasonable transmission gear of elbow reducer is designed through calculation; It achieves the effect of high-precision flexible motion, high strength, stiffness, minimum safety factor and reducing stress concentration of industrial robot manipulator, and solves the optimization design of industrial robot manipulator.[Keywords]SolidWorks; industrial robot; robot arm; simulation analysis; optimal design工业机器人机械手臂由三部分组成,分别是机械部分、传感部分、控制部分。

数控机床主轴的抗扭刚度分析

数控机床主轴的抗扭刚度分析1. 引言数控机床主轴是机床的核心部件之一,承担着传动力和工件加工的重要任务。

主轴的扭转刚度是其性能评价的关键指标之一。

本文将对数控机床主轴的抗扭刚度进行详细分析和探讨。

2. 数控机床主轴的结构和工作原理数控机床主轴一般由主轴轴承、主轴箱、主轴电机等部分组成。

其工作原理是通过主轴轴承和主轴箱中的传动装置将电机传来的动力转化为主轴的旋转动力,用于工件的加工。

3. 数控机床主轴的受力分析在机床加工过程中,主轴受到来自切削力和惯性力的作用。

切削力引起的扭矩会导致主轴发生弯曲变形,而惯性力则引起主轴的振动。

这些力对主轴的扭转刚度提出了很高的要求。

4. 数控机床主轴的抗扭刚度计算主轴的抗扭刚度可以通过有限元分析方法进行计算。

通过建立主轴的有限元模型,确定主轴材料的物理参数和边界条件,可以得到主轴在工作过程中的变形情况,并进而计算出主轴的抗扭刚度。

5. 影响数控机床主轴抗扭刚度的因素数控机床主轴抗扭刚度的大小受到多种因素的影响。

主要包括主轴箱的结构设计、主轴轴承的选型和装配精度、主轴的刚度设计等。

只有在这些因素都得到合理的处理和控制,才能确保数控机床主轴的抗扭刚度满足要求。

6. 提高数控机床主轴抗扭刚度的方法为了提高数控机床主轴的抗扭刚度,可以采取多种方法。

例如,选择合适的主轴轴承和材料,提高主轴箱的刚度和精度,合理设计主轴结构等。

这些方法都可以有效地提高数控机床主轴的抗扭刚度。

7. 数控机床主轴抗扭刚度的优化设计在数控机床主轴的设计过程中,应充分考虑主轴的抗扭刚度要求,并进行相应的优化设计。

通过使用优化设计方法,可以最大限度地提高数控机床主轴的抗扭刚度,提升机床的加工精度和效率。

8. 结论数控机床主轴的抗扭刚度是影响机床性能的重要指标之一。

通过对主轴受力分析、抗扭刚度计算和相关因素的分析,可以有效地提高数控机床主轴的抗扭刚度。

在数控机床主轴的设计中,优化设计方法的应用可以进一步提升主轴的性能和机床的加工效率。

基于SolidWorks与ANSYSWorkbench的膨化机螺杆受力分析

收稿日期:2013-11-08;修稿日期:2014-01-10基金项目:武汉轻工大学校研究生教育创新基金项目(2011N0005)作者简介:孟祥凯(1989-),男,硕士,助理研究员,研究方向为农产品加工与设备研究,通信地址:430023武汉市东西湖区环湖中路36号武汉轻工大学机械工程学院,E-mail :mengxiangkai_2008@126.com 。

基于SolidWorks 与ANSYS Workbench 的膨化机螺杆受力分析孟祥凯,刘文生(武汉轻工大学机械工程学院,湖北武汉430023)摘要:膨化机因其独特的加工方式和输出结果,目前越来越受到饲料加工业和食品制造业的重视。

螺杆是膨化机里面的主要零部件,在高温高湿的加工腔环境中要受到巨大的挤压力,但是受其复杂曲面和形状影响,目前对其受力分析、优化设计还没有特别好的办法,这就要求我们提出可行的解决办法进行改进。

本文基于SolidWorks 的三维螺杆模型,导入到ANSYS Workbench 界面中分别对不同螺距和螺旋横截面的螺杆进行受力分析。

分析出螺杆螺距相对较优的尺寸范围,为以后螺杆的优化奠定了基础。

关键词:膨化机;螺杆;有限元分析;应力分析中图分类号:TS260.5文献标志码:A 文章编号:1005-1295(2014)01-0054-04doi :10.3969/j.issn.1005-1295.2014.02.014Force Analysis of Extruder Screw Based on SolidWorks and ANSYS WorkbenchMENG Xiang-kai ,LIU Wen-sheng(School of Mechanical Engineering ,Wuhan Polytechnic University ,Wuhan 430023,China )Abstract :Because of its unique way of processing and the output ,extruder is gaining popular in feed pro-cessing industry and food manufacturing.Screw is the main component of the extruder ,it should bear a huge extrusion pressure in high temperature and high humidity environment .During to the complex curved surface and the shape ,for the moment there is not a particularly good way to the stress analysis or optimization design for it.So it requires us to propose workable solutions to improve the extruder.In this article the screw 3D model is based on SolidWorks then imported it into ANSYS Workbench and stress analysis was performed for different pitch and helix different cross-sections of the screw by ANSYS.This analysis give out the relatively optimum range of sizes about screw pitch ,and it lays the foundation for screw ’s optimization in the future.Key words :extruder ;screw ;finite element analysis ;stress analysis 在粮食加工领域,挤压膨化是一种重要的加工手段[1]。

solidworks 轴承刚度计算

标题:SolidWorks轴承刚度计算一、概述SolidWorks是一款广泛应用于工程设计领域的三维计算机辅助设计软件,通过它可以进行轴承的刚度计算。

轴承的刚度是轴承元件在受力作用下产生弹性变形的能力,是衡量轴承性能的重要指标。

本文将介绍如何利用SolidWorks进行轴承刚度计算,包括计算步骤、相关原理和注意事项。

二、轴承刚度计算步骤1. 创建轴承模型在SolidWorks中创建轴承模型,包括内外圈和滚动体等组成部分。

可以通过绘制线条、旋转实体等功能来完成轴承模型的设计。

在设计轴承模型时需要考虑到轴承内外圈的几何形状和尺寸、滚动体的数量和分布等因素。

2. 设置边界条件在完成轴承模型的设计后,需要设置轴承模型的边界条件,包括外部加载条件和约束条件。

外部加载条件包括轴向载荷、径向载荷和扭矩等加载方式,约束条件包括轴承座的固定约束和转动约束等。

3. 运行分析设置好边界条件后,可以使用SolidWorks中的仿真模块对轴承模型进行分析。

首先需要选择适当的分析类型(如静力学分析、模态分析等),然后设置分析参数(包括材料性质、网格划分、收敛准则等),最后运行分析并获取结果数据。

4. 计算刚度根据分析结果数据,可以计算轴承的刚度。

根据受力分析得到的轴承受力与变形关系,可以求解得到轴承的刚度系数,包括径向刚度、轴向刚度和扭矩刚度等。

三、轴承刚度计算原理轴承的刚度是指轴承在受力作用下产生弹性变形的能力,通常通过轴承的受力分析和变形关系求解得到。

在进行轴承刚度计算时,需要考虑到轴承的几何形状、材料性质和加载条件等因素,通过有限元分析等手段进行求解。

四、轴承刚度计算注意事项1. 模型准确性在进行轴承刚度计算时,需要确保轴承模型的准确性,包括轴承的几何形状和尺寸、材料性质和加载条件等。

模型的准确性对计算结果的准确性具有重要影响。

2. 加载和约束条件设置轴承模型的外部加载条件和约束条件时,需要考虑到轴承在实际工作中的受力情况,选择合适的加载方式和约束方式,以获得真实可靠的刚度计算结果。

机床主轴设计及ansys分析

机床主轴设计及ansys分析 数控车床主轴关键零部件的设计与应力分析 1 机床主轴设计及ansys分析毕业论文 目录

第一章 绪论 ........................................ 错误!未定义书签。 1.1 选题背景 .................................................6 1.2 本课题的目的和意义 .......................................7 1.3 国内外研究状况 ...........................................1 1.3.1 数控机床的发展 ..................................1 1.3.2 工程图及CAD的发展 ..............................2 1.3.3 国内外机床动静态特性研究现状 .....................3 1.4 课题的研究方法 ...........................................4 1.5 研究内容 .................................................5 1.5.1 数控车床主轴结构设计 .............................5 1.5.2 车床主轴组件的三维建模 ...........................5 1.5.3 主轴的ANSYS分析 ................................5 1.6 设计前提 .................................................6 1.6.1 设计要求 ........................................6 1.6.2 设计参数 ........................................6 第二章 对主轴组件的要求.............................................7 2.1 基本要求 .................................................7 2.2 特殊要求 .................................................7 2.2.1 旋转精度 ........................................7 2.2.2 静刚度 ..........................................7 2.2.3 抗振性 ..........................................8 2.2.4 升温和热变形 ....................................8 2.2.5 耐磨性 ..........................................8 2.2.6 材料和热处理 ....................................8 2.2.7 主轴的结构 ......................................9 第三章 主轴轴承的选择 ............................................. 10 3.1 轴承的选型 .............................................. 10 3.2 轴承精度 ................................................ 12 3.3 轴承间隙调整和欲紧 ...................................... 12 3.4 本设计的轴承型号以及布局 ................................ 12 第四章 传动系统的设计 ............................................. 14 4.1 电动机的选择 ............................................ 14 4.1.1 电动机容量的选择 ............................... 14 数控车床主轴关键零部件的设计与应力分析 1 4.1.2 电动机转速的选择 ............................... 14 4.2 传动系统的设计 .......................................... 15 4.2.1 选定齿轮类型,精度等级,材料及齿数 ................ 15 4.2.2 按照齿面接触强度设计 ............................ 15 4.2.3 按照齿根弯曲强度设计 ............................ 17 4.2.4 几何尺寸计算 ................................... 18 4.2.5 验算 ........................................... 19 第五章 主轴主要参数的计算及校核 .................................... 20 5.1 主轴的结构设计 .......................................... 20 5.2 主轴的主要参数的计算 .................................... 20 5.2.1 前轴颈直径D1 ................................... 20 5.2.2 主轴内径d ...................................... 21 5.2.3 主轴悬伸量a确定 ............................... 21 5.2.4 主轴支承跨距的确定 ............................. 22 5.3 主轴材料及热处理 ........................................ 24 5.4 主轴设计方案 ............................................ 25 5.5 轴的刚度计算 ............................................ 26 5.5.1 轴的弯曲变形计算 ............................... 26 5.5.2 轴的扭转变形计算 ............................... 27 第六章 主轴箱体 ................................................... 29 第七章 Solid Works三维实体设计装配 ................................ 30 第八章 主轴部件的ANSYS应力分析 .................................... 34 8.1 主轴静力分析概述 ........................................ 34 8.2 主轴ANSYS分析的一般过程 ................................ 34 8.3 主轴的受力分析 .......................................... 35 8.4 主轴ANSYS分析的具体过程 ................................ 37 8.2.1 ANSYS分析的前处理 .............................. 37 8.2.2 ANSYS分析的后处理 .............................. 40 第九章 展望与结论 ................................................. 45 致谢语 ............................................................. 46 参考文献 ........................................................... 47 附录1 三维装配图 ................................................... 48 附录2 X-Y截面剖切图 ............................................... 49 数控车床主轴关键零部件的设计与应力分析

轴受力分析【优质PPT】

d3

9.55106

0.2[T]

3

PA3 n

P n

2021/10/10

20

1.轴上装配标准件(滚动轴承、联轴器、密封圈等)的轴段 ( ① ② ③ ⑦ ),其直径必须符合标准件的直径系列值

2 与一般零件(齿轮和带轮)相配合的轴段直径和零件毂孔直径 相同,采用标准尺寸。不予零件配合的轴段(5,6),其值不 用去标准值。

3 起定位作用的轴肩高度 应按11-3原则确定,如 12,45,67;非定位轴 肩(23,34,56),高 度一般1-3mm。

2021/10/10

21

2 .各轴段长度的确定

结构设计 轴的承载能力验算

验算合格? N

Y

结束 工作能力计算:

轴的承载能力验算指的是轴的强度、刚度和振动 稳定性等方面的验算。

2021/10/10

10

第二节 轴的结构分析

轴的结构分析:包括定出轴的合理的

外形和全部结构尺寸

1.轴应便于制造,轴上零件要易于装拆; (制造安装) 2.轴和轴上零件要有准确的工作位置; (定位) 3.各零件要牢固而可靠地相对固定; (固定) 4.改善应力状况,减小应力集中。

4) 绘制垂直面的弯矩图

30˚

2021/10/10

d/4 d

B位置 d/4

过渡肩环

r 凹切圆2角9

第三节、轴的工作能力分析

一、对于只传递扭转的圆截面轴,强度条件为:

T

T WT

9.55106 0.2d 3n

P

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于solidworks的车床主轴受力分析

今天,随着建筑行业的发展,车床主轴受力分析变得越来越重要。

为了更好地了解车床主轴的受力特性,需要研究者采用精确的工具和技术。

因此,本文旨在分析基于Solidworks的车床主轴受力分析方法。

首先,本文介绍了车床主轴受力分析的基本原理,包括轴承、轴节和主轴的力学性能。

然后,本文详细介绍了基于Solidworks的受力分析的具体实现过程,从模型的建立到模拟的确定,再到测试的结果可视化。

最后,本文分析了车床主轴受力分析中可能出现的问题,并对如何提高分析的准确性提出了解决方案。

车床主轴受力分析属于机械分析中的重要组成部分,主要研究轴上发生的变形和强度。

近年来,通过技术的发展,许多机械工程师拥有使用多种有效工具进行车床主轴受力分析的能力。

Solidworks是一款功能强大的CAD设计软件,它可以进行参数化设计,同时提供了一个完整的受力分析环境,被广泛用于车床主轴受力分析中。

而且,Solidworks还可以让研究者在虚拟的分析环境中模拟实际的受力情况,有助于及时掌握实际情况,更有效地控制和优化车床主轴的受力特性。

车床主轴受力分析过程主要分为四个步骤:建模、约束、分析和可视化。

对于建模,首先,利用Solidworks可以快速准确地构建车床主轴的三维模型,包括轴承、轴节和主轴,有助于实现轻量级设计,从而提高设备的可靠性。

接下来,需要添加一些约束条件,以确定分析的范围,并确定轴的受力特性。

在分析环节,研究者可以有效地采

用Solidworks的分析功能,实现多种类型的分析,如力学、热传导

和波动分析等,以模拟和预测车床主轴的变形和应力分布情况。

最后,通过Solidworks可视化功能,可视化显示车床主轴受力分析的结果,以方便研究者分析结果,指导实际设计和控制。

在车床主轴受力分析中,仍然存在一些技术挑战。

其中,建模和约束的正确性是分析的基础,但建模和约束的过程仍然存在不少困难,尤其是在确定各部分约束时,误差可能会较大,从而导致计算结果不准确。

为了提高车床主轴受力分析的准确性,需要采取更精确的建模方法,结合实验室试验,以确定受力系数,这样可以更准确地模拟实际情况。

综上所述,基于Solidworks的车床主轴受力分析是一个非常重

要的机械分析方法,它可以提供完整的受力分析环境,并可以根据实际情况快速准确地建模,实现多种类型的受力模拟,从而在及时了解和控制车床主轴受力特性方面发挥重要作用。

而且,为了提高车床主轴受力分析的准确性,还需要更精确的建模方法和结合实验室试验的约束条件,以进一步掌握车床主轴的受力特性。