焦炉用耐火材料

耐火材料的生产工艺

2010级化学班孟享洁2010061415耐火材料的制备耐火材料是一种耐火度不低于1580℃,有较好的抗热冲击和化学侵蚀的能力、导热系数低和膨胀系数低的无机非金属材料。

其主要是以铝矾土、硅石、菱镁矿、白云石等天然矿石为原料经加工后制造而成的。

其应用是用作高温窑、炉等热工设备的结构材料,以及工业用高温容器和部件的材料,并能承受相应的物理化学变化及机械作用。

主要是广泛用于冶金、化工、石油、机械制造、硅酸盐、动力等工业领域,在冶金工业中用量最大,占总产量的50%~60%。

耐火材料的发展在国民工业生产的应用中有着举足轻重的地位。

中国耐火材料的发展历史悠久,具有了较为完整的生产工艺,其当代的发展已经是能独立研发各种性能较为优越的耐火材料,但依然存在各种缺点和不足。

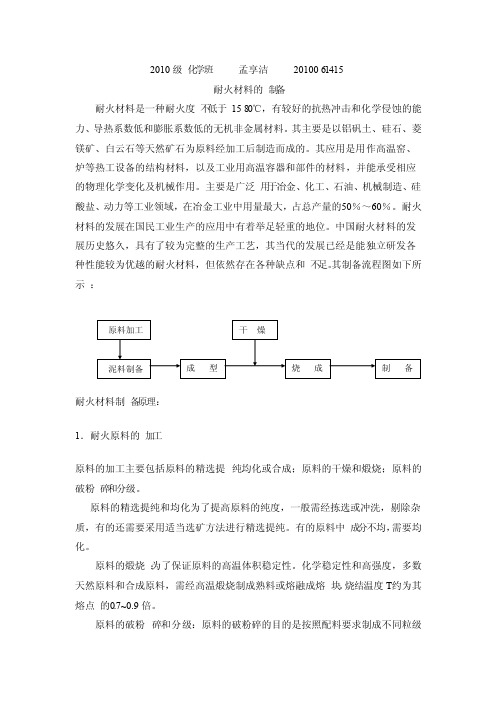

其制备流程图如下所示:耐火材料制备原理:1.耐火原料的加工原料的加工主要包括原料的精选提纯.均化或合成;原料的干燥和煅烧;原料的破粉碎和分级。

原料的精选提纯和均化为了提高原料的纯度,一般需经拣选或冲洗,剔除杂质,有的还需要采用适当选矿方法进行精选提纯。

有的原料中成分不均,需要均化。

原料的煅烧:为了保证原料的高温体积稳定性。

化学稳定性和高强度,多数天然原料和合成原料,需经高温煅烧制成熟料或熔融成熔块。

烧结温度T约为其熔点的0.7~0.9倍。

原料的破粉碎和分级:原料的破粉碎的目的是按照配料要求制成不同粒级的颗粒及细粉,进行级配,使多组分间混合均匀,以便相互反应,并尽可能获得致密的或具有一定粒状结构的制品胚体。

2耐火材料成型工艺耐火材料借助于外力或模型,成为具有一定尺寸。

形状和强度的胚体或制品的过程。

压制或成型是耐火材料生产工艺过程中的重要环节。

按胚料含水量的多少,分为半干法.可塑法.注浆法。

关于炉衬耐火材料的选择

关于炉衬耐火材料的选择现代技术的发展,大大地促进了我国高炉技术的进步,高炉一代寿命大大提高。

这除了应归于高炉炉体结构参数趋于合理、操作参数的进一步优化外,还应归功于高炉炉衬耐火材料与施工技术的进步。

我们就国内目前高炉炉衬耐火材料的应用情况,优选了三套比较有代表性的方案。

其中,方案一选择了高导热石墨炭和半石墨化烧成炭砖砌筑炉底:炉缸采用高导热的微孔炭砖;并采用陶瓷杯技术;炉腹、炉腰、炉身下部选用si3N4结合sic砖。

这种结构选择的材料等级较高,造价较贵。

方案二以国产烧炭块代替方案一中的烧成炭砖,并以国内自行研制的与si3N4结合sic砖性能接近,而价格便宜得多铝碳砖部分代替si3N4结合sic砖,以达到降低造价的目的。

方案三采用了与方案二相同的炉底结构,但在炉腹、炉腰、炉身下部直至中部大量采用烧成铝碳砖代替si3N4结合sic砖,进一步降低高炉造价。

下面就有关高炉炉衬耐火材料的选择分别预以说明。

一、炉缸、炉底的耐火材料的选择高炉炉底、炉缸是高炉的重要部位,炉龄的长短,主要取决于这两部位的使用寿命。

因此,近代高炉在此部位均采用炭砖加陶瓷杯的混合结构。

炉底下部全部使用炭砖,上部靠周边冷却壁砌筑环形炭砖,炉缸部位也采用炭砖砌筑,在炉底中央和炭砖内侧砌筑陶瓷质材料的陶瓷标。

采用这种结构形式,其目的是利用炭砖热传导性能好的特点,加强炉底冷却散热,将铁水凝固等温线(1500℃)向上部推移,并把800℃左右的化学反应等温线推至保护层内,从而减缓炉底侵蚀速度,防止环形断层的发生,延长炉底使用寿命,另外,炭砖的最大弱点是抗氧化能力差。

尽管高炉冶炼性属于还原性气氛,但是暴露无遗在与炉气接触的炭砖,仍然非常容易氧化。

因此,采用在炭砖内侧镶砌一层高温理化性能特好的中性陶瓷材料以保护炭砖在烘炉期间和炉役前期不被氧化的陶瓷杯技术,能够有效地阻止液体炉渣和铁水过早地向炭砖渗透接触,间接地延长高炉的使用寿命。

在方案一中,我们推荐了炉底为半石墨化炭砖加高导热石墨炭砖,炉缸侧壁为国产微孔炭砖,整个炭砖内侧为莫来石砖砌筑的陶瓷标的方案。

耐火砖的主要成分

耐火砖的主要成分

耐火砖是一种用于建造熔炉、烘炉和烟囱等热工环境设备的烧结

制品材料,它主要成分有碳酸钙、镁质土、氧化铝和石膏等。

首先说一下碳酸钙,它是耐火砖的主要成分,也是耐火砖的基石,能提高耐火砖烧结后的热震性,坚硬度和抗氧化能力。

其次是镁质土,它对耐火砖具有非常重要的作用,它可以抗热收缩并提高耐火砖的耐

火强度。

此外,氧化铝也是耐火砖的必需组成成分,它不仅有助于改

善耐火砖的烧结性能,而且能增加耐火砖的耐腐蚀性,使其更耐大气

和水的侵蚀。

最后是石膏,它主要用于控制耐火砖的体积密度,它可

以提高耐火砖的热性能和抗热膨胀性能。

以上就是耐火砖主要成分,以及它们对耐火砖的重要作用。

总之,以上这些主要成分是耐火砖有效利用耐火特性的必备要素,使其具有

得天独厚的优良性能。

耐火材料产品按用途分类系列

耐火材料按用途分类产品系列一、炼铁用耐材系列二、炼钢用耐材系列三、工业炉用耐材系列四、烟囱、烟道、内衬材料五、水泥窑用耐材系列六、有色冶金耐材系列七、石化系统耐材系列八、电力系统耐材系列九、常规产品系列一、炼铁用耐材系列1、产品名称:SPZ系列纤维绝热浇注料所属分类:炼铁用耐材系列【用途】各种高温气体管道内衬喷涂、浇注、涂抹;高温炉窑及设备保温隔热层:如加热炉、均热炉、热处理炉、退火炉,陶瓷、耐火制品烧成窑、蒸汽锅炉、石油工业管式加热炉、轻柴油、乙烷裂解炉、石油催化裂化装置、水泥窑炉、有色冶金炉窑复合保温结构的保温隔热层;钢包、连铸中间包保温衬;【特性】导热系数低——容重轻,导热系数极低,保温性能好;施工方便——可浇注、可涂抹、可喷涂,施工方便;【用法】按比例加水搅拌成砂浆,振捣浇注、机械喷涂、手工涂抹成型。

2、产品名称:高炉内衬维修RDGN、RDGA喷补料【用途】RDGN喷补料——用于高炉炉身上,中部热态喷涂维修RDGA喷补料——用于高炉炉身下部热态喷涂维修RM1X可塑料——用于高炉出铁口的维修【特性】喷补料强度高,有良好的抗CO和碱金属侵蚀性能;附着性好,回弹率小;可塑料中温强度高、抗剥落性好;粘结力强;【用法】高炉内衬热态或冷态喷补维修,可塑料涂抹、捣打。

3、产品名称:高炉造衬压入泥浆系列【用途】适用于炼铁高炉、热风炉、热力管道等大型冶炼设备的内衬灌浆造衬高铝质压入料RY―65——高炉冷却壁耐火衬剥落后的造衬维修碳化硅-碳质压入料RDT-55——用于高炉风口与冷却板部位的压入维护碳质压入料RYT-1、RYT-2——用于高炉炉缸、铁口等部位的压入维修硬质压入料RAP——用于高炉炉身、炉腰、炉腹等部位的压入造衬维修【特性】良好的施工流动性;良好的粘结性、扩展性;低温早强,从低温到高温强度高;施工体组织密实;具有一定的保存期;【用法】双组分按规定比例充分搅拌均匀后,通过压入机压入灌浆孔,受温度作用迅速硬化造衬。

电炉(矿热炉、电弧炉)耐火材料基础知识、分类、特性与选择方法

电炉(矿热炉、电弧炉)耐火材料基础知识、分类、特性与选择方法一、分类1、耐火材料按化学矿物组成可以分为8类:硅质材料。

硅酸铝质材料。

镁质材料。

白云石质材料。

鉻质材料。

炭质材料。

锆质材料。

特种耐火材料。

2、耐火材料按化学特性可以分为3类:酸性耐火材料。

中性耐火材料。

碱性耐火材料。

3、耐火材料按耐火度可以分为3类:普通耐火材料,耐火度为1580-1770度。

高级耐火材料,耐火度为1770-2000度。

特级耐火材料,耐火度高于2000度。

4、耐火材料按成型工艺分类可以分为7类:天然岩石加工成型。

压制成型耐火材料。

浇注成型耐火材料。

可塑成型耐火材料。

捣打成型耐火材料。

喷射成型耐火材料。

挤出成型耐火材料。

5、耐火材料按热处理方式可以分为4类:烧成砖。

不烧砖。

不定型耐火材料。

熔融(铸)制品。

6、耐火材料按形状和尺寸可以分为5类:标型制品。

普型制品。

异性制品。

特型制品。

其他,如坩埚、皿、管等。

7、耐火材料按用途可以分为:钢铁行业用耐火材料。

有色金属行业用耐火材料。

石化行业耐火材料。

硅酸盐行业(玻璃窑、水泥窑、陶瓷窑等)用耐火材料。

电力行业(发电锅炉)用耐火材料。

废物焚烧熔融炉用耐火材料。

其他行业用耐火材料。

二、耐火材料理化特性1、荷重软化点是表征材料在高温和荷重共同作用下的抵抗能力,也表征材料呈现明显塑性变形的软化温度;该点是指试样在连续升温条件下承受恒定荷载而产生变形的温度。

耐火砖在常温下耐压强度很高,但在高温时再受压就会产生变形,其耐压强度显著降低。

将耐火材料制品每平方厘米的面积上加2千克静负荷,然后加热,逐渐升温,当耐火材料制品发生一定的变形时的温度成为荷重软化点。

因此,荷重软化点也是用来评价耐火材料制品高温结构强度的重要指标。

2、抗热震性,在温度急剧变化的情况下耐火材料能够不开裂、不剥落的性能称为抗热震性,又称为耐急冷急热性、或抗温度急变性、或耐热崩裂性、或耐热冲击性、或热震稳定性等。

可根据标准规定测出各种耐火材料的抗热震性能。

耐火材料配方

耐火材料配方

耐火材料是一种能够在高温下保持结构稳定性和耐磨性的材料,广泛应用于冶金、化工、建材等行业。

耐火材料的性能取决于其配方的选择和比例,下面将介绍几种常见的耐火材料配方。

首先,常见的耐火材料配方之一是硅酸盐耐火材料。

硅酸盐耐火材料以硅酸盐

为主要原料,通常包括氧化铝、氧化镁等辅助原料。

硅酸盐耐火材料具有良好的耐火度和抗热震性能,适用于高温炉窑的内衬和砌筑。

其次,铝酸盐耐火材料是另一种常见的耐火材料配方。

铝酸盐耐火材料以铝酸

盐为主要原料,通常添加适量的氧化铝、氧化硅等辅助原料。

铝酸盐耐火材料具有优异的耐火度和抗侵蚀性能,适用于高温炉窑的内衬和砌筑。

此外,碳化硅耐火材料是一种具有高温强度和耐磨性的耐火材料配方。

碳化硅

耐火材料以碳化硅为主要原料,通常添加适量的氧化铝、氧化硅等辅助原料。

碳化硅耐火材料适用于高温炉窑的内衬和砌筑,能够在高温下保持稳定的性能。

最后,氮化硅耐火材料是一种新型的耐火材料配方。

氮化硅耐火材料以氮化硅

为主要原料,通常添加适量的氧化铝、氧化硅等辅助原料。

氮化硅耐火材料具有优异的耐火度和抗侵蚀性能,适用于高温炉窑的内衬和砌筑。

总之,不同类型的耐火材料配方在不同的工业领域有着广泛的应用。

通过合理

选择原料和比例,可以制备出具有优异性能的耐火材料,满足高温工艺生产的需求。

希望以上介绍能够对耐火材料配方有所帮助,谢谢阅读。

冶金设备_1耐火及保温材料

1 耐火及保温材料【本章重点】(1)耐火的热工性能(2)常用耐火材料——硅制、硅酸铝制和镁制耐火材料返回【本章难点】(1)Al2O3——SiO2二元系相图根据Al2O3——SiO2二元系相图,随着t的变化找到两个共晶点(1540℃和1810℃)和三个平衡固相(方石英、莫来石、刚玉),从而分析硅酸铝制耐火材料的热工特性。

(2)挂渣在火法冶金生产过程中,许多的冶金炉如鼓风炉、烟化炉、闪速炉以及转炉和电炉等都有金属质水套或水箱作为其水冷保护层,有些金属构件在水冷的同时进行挂渣保护,还有一些转炉(窑)的耐火砖内衬,进行热挂渣保护。

这些措施均可延长炉衬的使用寿命。

根据挂渣机理、挂渣的成分分析其在护炉过程中特点。

返回【主要内容】1.1 概述耐火材料是指耐火度不低于1580℃的无机非金属材料,它在一定程度上可以抵抗温度骤变和炉渣侵蚀,并能承受高温荷重。

应用冶金工业所用耐火材料占其生产总量的60~70%;冶金炉是大量优质耐火材料的消耗者。

要求耐火材料在高温设备中受高温条件的物理化学浸蚀和机械破坏作用,所以耐火材料的性能应满足如下要求:⑴.耐火度高在1000~1800℃之间,耐火材料应具有在高温作用下不易熔化的性能。

⑵.高温结构耐火材料在受到炉子砌体的荷重下或其他机械震动下不发生软化变形和坍塌。

⑶.热稳定性冶金炉和其他工业窑炉在操作过程中由于温度骤变引起各部分温度不均匀,砌体内会产生应力而使材料破裂和剥落;因此,耐火材料应具有抵抗这种破损的能力。

⑷.抗渣蚀性具有抵抗高温化学腐蚀的能力。

⑸.高温体积冶金炉在长期高温使用中,炉砖内部由于晶形转变会产生不可恢复的体积收缩或膨胀,造成砌体的破坏;因此,耐火材料必须在高温下体积稳定。

⑹.外形尺寸砌体的砖缝虽用耐火泥填充,但密度和强度均比制品差,因此砖缝愈小愈好,耐火制品不能有大的扭曲、缺角、溶洞和裂纹等缺陷,尺寸公差要合乎规定要求。

1.2 耐火材料的分类、组成及性质耐火材料的种类很多,除轻质耐火材料(绝热材料)外,所有耐火材料可根据不同特点进行如下分类。

矿热炉耐火材料配置方案

矿热炉耐火材料配置方案矿热炉是一种用于冶炼金属的重要设备,耐火材料的选择和配置对矿热炉的性能和寿命有着重要影响。

本文将针对矿热炉耐火材料的配置方案进行探讨和介绍。

矿热炉的耐火材料主要分为炉墙、炉底和炉顶三个部分。

炉墙是矿热炉的主要承重部分,一般采用高铝砖作为炉墙材料。

高铝砖具有耐高温、耐磨损等优点,能够有效地抵抗矿热炉内部高温和化学腐蚀的侵蚀。

同时,高铝砖还具有优良的导热性能,能够提高矿热炉的热效率。

炉底是矿热炉的支撑和矿石冶炼的主要区域,炉底的耐火材料一般采用石墨砖。

石墨砖具有高温稳定性好、耐磨损等特点,能够有效地抵抗炉底的高温和化学腐蚀。

此外,石墨砖还具有优良的导热性能和导电性能,能够提高矿热炉的冶炼效率。

炉顶是矿热炉的顶部,一般采用镁砖作为炉顶材料。

镁砖具有优异的耐火性能和热震稳定性,能够有效地抵抗炉顶的高温和化学腐蚀。

此外,镁砖还具有较低的导热性能,能够减少炉顶的热量损失。

除了以上三个主要部分,矿热炉还需要配置一些辅助耐火材料,如炉墙渣口、炉底渣口和炉顶渣口等。

这些渣口处于矿热炉的高温区域,需要使用耐火砖进行衬砌,以防止渣口的烧蚀和损坏。

在矿热炉耐火材料的配置方案中,除了选择合适的材料外,还需要考虑其布局和结构。

矿热炉的内部结构复杂,各部分之间需要有合理的连接和衔接,以确保炉体的整体稳定性和密封性。

同时,还需要考虑到耐火材料的热膨胀系数和热导率等参数,以避免因温度变化引起的破裂和损坏。

在耐火材料的配置过程中,还需要考虑到矿热炉的具体工艺条件和使用要求。

不同的矿热炉在温度、压力和冶炼物料等方面存在差异,因此需要根据实际情况选择合适的耐火材料和配置方案。

同时,还需要定期进行检查和维护,及时修补或更换损坏的耐火材料,以保证矿热炉的正常运行。

矿热炉耐火材料的配置方案对于矿热炉的性能和寿命具有重要影响。

通过选择合适的材料和合理的配置方案,能够提高矿热炉的耐火性能和热效率,延长其使用寿命。

因此,在进行矿热炉耐火材料的配置时,需要考虑到矿热炉的工艺条件和使用要求,以及耐火材料的特性和性能,以确保配置方案的合理和有效。