汽轮机转子高速动平衡技术研究

汽轮机转子不平衡的原因与平衡方法

Machinery & Equipmemt︱298︱2017年4期汽轮机转子不平衡的原因与平衡方法郭则传 吴 娟杭州汽轮机股份有限公司,浙江 杭州 310000摘要:在目前的社会工业生产发展中,汽轮机转子主作为汽轮机的主要部件,特别是在汽轮机的实际使用过程中,其作用不容小觑。

本文主要是根据汽轮机转子不平衡的原因与平衡方法进行探讨,并且提出相关的建议。

关键词:汽轮机转子不平衡;原因;方法中图分类号:TK26 文献标识码:B 文章编号:1006-8465(2017)04-0298-011 汽轮机转子不平衡的情况 我们知道的汽轮机转子不平衡的情况主要有几种: (1)原始不平衡 这种不平衡的情况主要是在制造的时候存在一定的误差,也就是制造过程中装配的情况不符合标准,然后使用的材料也没有达到基本的要求,这就是在制造时留下的隐患,也导致出厂的时候因为受到一定的压力或者是震动造成的平衡精度不够准确。

(2)渐发性不平衡 在汽轮机的使用过程中我们可以看到,随着使用频率的增加以及使用次数的增多,都会导致转子出现污垢沉积不均匀的情况,包括会产生介质磨损叶片以及叶轮、转子受到不同程度的腐蚀,因此造成了汽轮机转子的渐发性不平衡。

(3)突发不平衡 在汽轮机转子的结构中,由于使用的问题导致一些部件的脱落,以及转子的叶轮会出现卡塞的情况,最后导致的是机组真值突变的情况。

2 汽轮机转子不平衡的特点 由于汽轮机的转子会产生一种离心力,同时在这种离心力的作用下就会造成汽轮机转子不平衡的问题。

特别是在汽轮机转子的转轴上,因为转轴刚度会受到方向的影响,不过转轴的轨迹却是趋近于椭圆形的,我们能够看到汽轮机转子不平衡的特点。

(1)我们可以看到不平衡震动波形(图1)。

图1 不平衡震动波形图和转子不平衡故障频谱图(2)我们能够根据汽轮机转子不平衡的频谱图来看,能发现在基频上会呈现出谐波能量,包括高次谐波有时候也会出现,我们可以看图1。

动平衡技术

平衡机的历史(版权所有,若需转载,请标明出处http://www.sunchao.com)

平衡机发展迄今已经有一百多年的历史。1866年,德国西门子公司发明了发电机。4年后,加拿大人Henry Martinson申请了平衡技术的专利 ,拉开了平衡校正产业的序幕。1907年,Franz Lawaczek博士把

改良的平衡技术提供给了德国的Carl Schenck先生,后者在1915年制作了第一台双面平衡机。直到上世纪末40年代,所有的平衡工序都是在采用纯机械的平衡设备上进行的。转子的平衡转速通常取振动系统的共

振转速,以使振幅最大。在这种方式下测量转子平衡,测量误差较大,也不安全。

随着电子技术的发展和刚性转子平衡理论的普及,五十年代后大部分平衡设备都采用了电子测量技术。平面分离电路技术的平衡机有效的消除了平衡工件左右面的相互影响。直到七十年代,硬支承平衡机的出现可以认为是平衡机发展史上的一次飞跃。它采用静态下的平衡尺寸设定,消除了传统软支承平衡机

需频繁的动态调整的不便,形成了永久定标的平衡机。八十年代,压电传感器技术又给平衡机的发展带来

一次革命。采用这种技术的平衡机在不需要非常高速的平衡领域基本取代了软支承平衡机 。 目前,随着微机技术的运用,将平衡机又带入一个崭新的时代,平衡机在性能、精度、可操作性方面均有了显著的提高。平衡机已经集光、电、 机各方面的技术于一身。并且在电动工具、机械制造、风机、电机、造纸、纺织、家用电器、冶金等领域得到越来越广泛的应用。

平衡机(动平衡设备、动平衡试验机)的作用 (版权所有,若需转载,请标明出处http://www.sunchao.com)

一个不平衡的转子在其旋转过程中对其支承结构和转子本身产生一个压力,并导致振动。因此,对转子的 动平衡是十分必须的。平衡机就是对转子在旋转状态下进行动平衡校验,动平衡的作用是: ● 提高转子及其构成的产品质量 ● 减小噪声 ● 减小振动 ● 提高支承部件(轴承)的试用寿命 ● 降低使用者的不舒适感 ● 降低产品的功耗

转子的动平衡技术

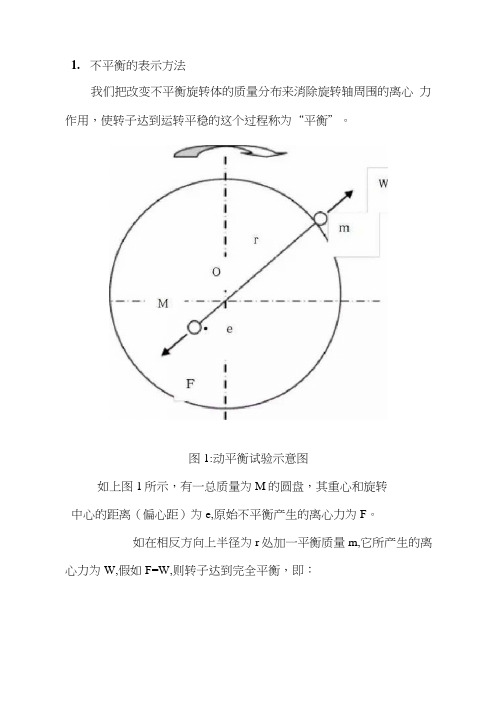

1.不平衡的表示方法我们把改变不平衡旋转体的质量分布来消除旋转轴周围的离心力作用,使转子达到运转平稳的这个过程称为“平衡”。

图1:动平衡试验示意图如上图1所示,有一总质量为M的圆盘,其重心和旋转中心的距离(偏心距)为e,原始不平衡产生的离心力为F。

如在相反方向上半径为r处加一平衡质量m,它所产生的离心力为W,假如F=W,则转子达到完全平衡,即:在实际平衡试验过程中,达到转子完全平衡是不可能的。

因此经过动平衡后,各种转子的允许残余不平衡量怎样要求,也就是确定平衡精度等级的依据是什么。

从统计来求故障的实际经验中表明,对于同类型的转子(即几何相似的转子),允许的剩余不平衡度e与转速3成反比,这种关系可以表示为=式中,e为转子质量重心和旋转中心的偏心距,单位mm;3为转子的旋转角速度,单位1/s; G为转子的平衡精度等级,单位m m/s。

上式中的G从物理概念上理解,是转子质量中心的线速度。

很明显,如果转子质量重心线速度越大,则转子的振动也就越激烈;转子质量重心线速度越小,则转子旋转也就越平稳。

平衡精度等级Ge 3 [mm/s]转子类型G4*******刚性安装的具有奇数汽缸的慢速船用才油机的曲轴传动装置G1*******刚性安装的大型两沖程发动机的曲轴传动装置6630630刚性安装的大型四冲程发动机的曲4由传动装逆.弹性安装的船用柴油机曲铀传动装董G250250刚性安装的高速四缸柴油机曲轴传动装5SG100100具有六个或吏多汽缸的高速柴油机的曲轴传动装置;汽车、卡车和机车的发动机总成C汽油机或柴油机)汽车轮胎、传动轴、刹车鼓以及弹性安装的具有六个或更多G4040汽缸的高速四冲程的发动机(汽油机或柴油机)曲轴传动装置;汽车、卡车和机车的曲轴传动装就具有特殊要求的传动轴(推进器、万象联轴节轴);破碎G1616机零件;农业机械零件,汽车和机车发动机(汽油机或柴油机)部件;特殊要求的六缸或六缸以上的发动机部件作业机械的零件;船用主汽轮机齿轮;离心机鼓轮;风扇;G6. 3 6. 3组合式航空燃气轮机转子;泵转子弓机床和一贼的机械零件;普通电机转子;特殊姿求的发动机部件蒸汽涡轮机.包括船用(商船用)主要刚性涡轮发动机转62. 5 2. 5子;刚性汽轮发电机转子;透平压缩机;机床传动装置;特殊妾求的中型和大型电机转子;透平驱动泵61磁带记录仪和留声机传动装逝;磨床传动装造;具有特殊耍1求的小割电机转子GO. 40.4楕密磨床的传动轴,砂轮盘和电极转子;陀嫁转子表1各类刚性转子的平衡精度等级国际标准化组织所制定的“刚性转子平衡精度”标准IS01940,就是以G值来划分精度等级的,G值范围从0.16到4000mm/s,共分成11个等级,每个等级彼此按2. 5倍分隔,例如:G值范围从0. 16~0. 4mm/s,记为G 0. 4; G值范围从0.4~lmm/s,记为G1,其余类推。

国产600MW汽轮机高中压转子弯曲的动平衡策略

略, 为类似振动故障的处理提供参考。

1 高 中压转子弯 曲振动的加 重响应

分 析

1 1 分析模 型 。

装 、 试 工 期 的一 再 压 缩 , 得 近 年 来 国产 调 使 60MW机组 高 中压 转 子 在若 干 电 厂相 继 发 生永 0

久弯 曲事故 。据 不 完 全统 计 , 已投 产 的约 2 0台 0

b l n i g meh d a d d n mi e p n e o —P rt r o o si 0 a a cn t o n y a c r s o s f HP I oo f d me t 6 0 MW t a t r i e T e c se m u bn . h n, te d n mi h ya c b l n e tcisf r o o e u a ir t n i s mme p n t e e d,i p t fr r o r s o dn ou in o i lr aa c a t trf x r vb a i u co r l l o s du .I h n t u s o wad c re p n i gs l t sf r mi o s a

摘 要 : 于转子 弯曲振动 的加重响应模型 , 国产 6 0M 高中压转子 弯曲振动 的加 重方 法和响应特征 进 基 对 0 W

行分析 , 而总结出该转子 弯曲振动的现场动平衡补偿策略 , 继 为类似振动故 障的处理提供参考。 关键词 :0 60MW 机组 ; 中压转予 ; 高 弯曲振 动 ; 动平衡

转子动平衡详解,该知道的知识点都在这里了!

什么是转子不平衡?常用机械中包含着大量的做旋转运动的零部件,例如各种传动轴、主轴、电动机和汽轮机的转子等,统称为回转体。

理想情况下,回转体旋转时与不旋转时,对轴承产生的压力是一样的,这样的回转体称为平衡的回转体。

但工程中的各种回转体,由于材质不均匀或毛坯缺陷、加工及装配中产生的误差,甚至设计时就具有非对称的几何形状等多种因素,使得回转体在旋转时,其上每个微小质点产生的离心惯性力不能相互抵消,离心惯性力通过轴承作用到机械及其基础上,引起振动,产生了噪音,加速轴承磨损,缩短了机械寿命,严重时能造成破坏性事故。

为此,必须对转子进行平衡,使其达到允许的平衡精度等级,或使因此产生的机械振动幅度降在允许的范围内。

表1 相关术语解释为什么要做动平衡?动不平衡是最普遍的不平衡现象,它是静不平衡和偶不平衡的组合。

不平衡的转子经过动平衡校正后,不仅消除了偶不平衡,同时也消除了静不平衡,这时转子的中心惯性主轴和转动轴线也就完全一致,使转子达到平衡。

但理想是丰满的现实是骨感的,想要把一个不平衡的转子平衡到不平衡量为零,是不可能的。

因为受到动平衡设备的精度和转子局限性的影响。

因此,就有了平衡精度的概念,即在现有的条件下,我们能达到的最合理的一个数值量级,这样即满足了生产生活的要求,又满足了经济性的要求。

考虑到技术的先进性和经济上的合理性,国际标准化组织(ISO) 于1940 年制定了世界公认的ISO 1940平衡等级,它将转子平衡等级分为11个级别,每个级别间以2.5倍为增量,从要求最高的G0.4到要求最低的G4000,单位mm/s。

具体见下表:表2 ISO 1940平衡精度等级计算转子的允许不平衡度:其中,Eper——允用不平衡度,单位μ;G——平衡精度等级,一般取6.3;n——工作转速,单位r/min。

例如,某工件工作转速1400r/min平衡精度等级取6.3,则计算允许残余不平衡量:其中,m——允许残余不平衡量,单位g;M——工件旋转质量,单位kg;r——工件半径,单位mm。

转子的动平衡和静平衡

转子的动平衡和静平衡1、定义1)静平衡在转子一个校正面上进行校正平衡,校正后的剩余不平衡量,以保证转子在静态时是在许用不平衡量的规定范围内,为静平衡又称单面平衡。

2)动平衡在转子两个校正面上同时进行校正平衡,校正后的剩余不平衡量,以保证转子在动态时是在许用不平衡量的规定范围内,为动平衡又称双面平衡。

2、转子平衡的选择与确定如何选择转子的平衡方式,是一个关键问题。

其选择有这样一个原则:只要满足于转子平衡后用途需要的前提下,能做静平衡的,则不要做动平衡,能做动平衡的,则不要做静动平衡。

原因很简单,静平衡要比动平衡容易做,动平衡要比静动平衡容易做,省功、省力、省费用。

那么如何进行转子平衡型式的确定呢?需要从以下几个因素和依据来确定:1)转子的几何形状、结构尺寸,特别是转子的直径D与转子的两校正面间的距离尺寸b之比值,以及转子的支撑间距等。

2)转子的工作转速。

3)有关转子平衡技术要求的技术标准,如GB3215、API610第八版、GB9239和ISO1940等。

3、转子做静平衡的条件在GB9239-88平衡标准中,对刚性转子做静平衡的条件定义为:"如果盘状转子的支撑间距足够大并且旋转时盘状部位的轴向跳动很小,从而可忽略偶不平衡(动平衡),这时可用一个校正面校正不平衡即单面(静)平衡,对具体转子必须验证这些条件是否满足。

在对大量的某种类型的转子在一个平面上平衡后,就可求得最大的剩余偶不平衡量,并除以支撑距离。

如果在最不利的情况下这个值不大于许用剩余不平衡量的一半,则采用单面(静)平衡就足够了?quot;从这个定义中不难看出转子只做单面(静)平衡的条件主要有三个方面:一个是转子几何形状为盘状;一个是转子在平衡机上做平衡时的支撑间距要大;再一个是转子旋转时其校正面的端面跳动要很小。

对以上三个条件作如下说明:1)何谓盘状转子主要用转子的直径D与转子的两校正面间的距离尺寸b之比值来确定。

在API610第八版标准中规定D/b<6时,转子只做单面平衡就可以了;D/b≥6时可以作为转子是否为盘状转子的条件规定,但不能绝对化,因为转子做何种平衡还要考虑转子的工作转速。

转子动力特性及动平衡研究综述

转子动力特性及动平衡研究综述

转子动力特性及动平衡研究综述

对转子动力特性及动平衡研究进行了综述.主要内容包括:转子动力特性研究,转子产生不平衡的原因及不平衡所引起的振动特点,柔性转子的平衡条件、平衡特点、评价标准、平衡目的和要求,柔性转子高速动平衡的一般方法,转子新型动平衡方法,转子自动平衡技术.

作者:邓旺群唐广高德平DENG Wang-qun TANG Guang GAO De-ping 作者单位:邓旺群,DENG Wang-qun(长沙航空职业技术学院,湖南长沙,410124;中国航空动力机械研究所,湖南株洲,412002) 唐广,TANG Guang(中国航空动力机械研究所,湖南株洲,412002) 高德平,GAO De-ping(南京航空航天大学能源与动力学院,江苏南京,210016)

刊名:燃气涡轮试验与研究英文刊名:GAS TURBINE EXPERIMENT AND RESEARCH 年,卷(期):2008 21(2) 分类号:V231.96 关键词:转子动力特性动平衡高速动平衡新型动平衡方法自动平衡技术。

转子的动平衡的原理和应用

转子的动平衡的原理和应用1. 转子动平衡的原理转子的动平衡是指在旋转过程中保持转子的质量分布均匀,使得转子在高速运行时减小振动,提高设备的工作效率和稳定性。

转子动平衡的原理主要有以下几点:•转子质量中心计算:转子动平衡的第一步是计算转子的质量中心位置。

质量中心即转子的重心位置,通过计算转子各个部分的质量和其相对应的坐标位置,可以确定转子的质量中心位置。

•质量不平衡计算:转子动平衡的主要目的是消除质量不平衡。

质量不平衡是指转子在旋转过程中的质量分布不均匀,造成转子产生振动。

质量不平衡可以通过计算转子各个部分的质量和距离质量中心的距离,然后将质量不平衡量化表示出来。

•平衡质量的确定:根据转子的质量不平衡量,确定平衡质量大小和位置。

平衡质量可以通过在转子上添加或移除质量来实现。

通过平衡质量的添加或移除,可以使得转子达到平衡状态,减少振动,提高转子的工作效率。

2. 转子动平衡的应用2.1 机械设备领域在机械设备领域中,转子的动平衡应用非常广泛。

以下是一些常见的应用场景:•发动机动平衡:发动机是一种高速旋转的设备,发动机的动平衡对于保证发动机的稳定运行非常关键。

通过对发动机转子进行动平衡可以降低发动机的振动和噪音,延长发动机的使用寿命。

•轴承动平衡:轴承在机械设备中承受着重要的转动负荷,如果轴承转子存在不平衡问题,会导致轴承的寿命缩短,同时也会增加机械设备的振动和噪音。

通过对轴承转子进行动平衡可以提高轴承的工作效率和稳定性。

2.2 汽车制造业在汽车制造业中,转子的动平衡也有着重要的应用:•发电机转子动平衡:汽车发电机是为汽车提供电力的重要设备,发电机转子的动平衡对汽车的电力供应稳定性和汽车的振动有着直接影响。

通过对发电机转子进行动平衡可以提高发电机的工作效率和稳定性。

•汽车轮胎动平衡:汽车行驶过程中,轮胎的动平衡是确保汽车正常行驶和提高乘坐舒适性的重要因素。

通过对轮胎的动平衡可以减少汽车在高速行驶过程中的抖动和噪音,保证汽车行驶的平稳性和安全性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽轮机转子高速动平衡技术研究

发表时间:2018-06-11T11:49:39.510Z 来源:《电力设备》2018年第3期作者:丁莹1 王岳2

[导读] 摘要:随着科学技术的不断发展,汽轮发电机组的单机容量不断增大,轴系和单转子变得更加细长。

(哈尔滨汽轮机厂有限责任公司黑龙江哈尔滨 150046)

摘要:随着科学技术的不断发展,汽轮发电机组的单机容量不断增大,轴系和单转子变得更加细长。

又由于受排汽结构的限制,单根转子尤其是低压转子的外伸段需要加长,而长外伸段转子的甩头作用即其转动惯量的影响,给低压转子进行厂内高速动平衡带来了很大困难,不少学者和机构都对这一问题做了深入研究。

基于此,本文主要对汽轮机转子高速动平衡技术进行分析探讨。

关键词:汽轮机转子;高速动平衡技术

1、前言

随着旋转机械逐步向精密化、大型化、高速化方向发展,机械的剧烈震动对机械本身及周围带来一系列危害。

利用H5U型硬支承平衡机,采用去(配)重方法校正失去动平衡的转子,对催化烟机转子、动力东区风电机转子、酸性水鼓风机转子、焦化鼓风机转子等进行动平衡校验,改变了以往必须送外做动平衡或更换新转子的情况,节约了设备配件资源。

2、机械动平衡概述

常用机械中包含大量的作旋转运动的零部件,例如各种传动轴、主轴、电动机和汽轮机的转子等,统称为回转体。

在理想情况下,回转体旋转与不旋转时,对轴承产生的压力是一样的,这样的回转体是平衡的回转体。

但工程中的各种回转体,由于材质不均匀或毛坯缺陷、加工及装配中产生的误差,甚至设计时就具有非对称的几何形状等多种因素,使得回转体在旋转时,其上每个微小质点产生的离心惯性力不能相互抵消,离心惯性力通过轴承作用到机械及其基础上引起振动产生噪音,加速了轴承磨损,缩短了机械寿命,严重时可能造成破坏性事故。

为此,必须对转子进行平衡,使其达到允许的平衡精度等级,或使因此产生的机械振动幅度降在允许的范围内。

转子产生的不平衡离心力,其值由下式计算:

式中:G为转子的质量,kg;e为转子重心对旋转轴线的偏移,即偏心距,mm;n为转子的转速,r/min;w为转子的角速度,rad/s;g为重力加速度9.8m/s2。

由式(1)可知,重型或高转速的转子,即使具有很小的偏心距,也会引起极大的不平衡的离心力,成为轴或轴承的磨损、机器或基础振动的主要原因之一。

所以,机器在装配时,转子必须进行平衡。

转子不平衡有两种情况:①静不平衡,即转子主惯性轴与旋转轴线不相重合,但相互平行,即转子重心不在旋转轴线上,如图1(a)所示。

图 1 转子不平衡的三种情况

当转子旋转时,将产生不平衡的离心力;②动不平衡,即转子的主惯性轴与旋转轴线交错,且相交于转子的重心上,即转子的重心在旋转轴线上,如图1(b)所示。

这时转子虽处于静平衡状态,但转子旋转时,将产生不平衡力矩。

在大多数情况下,转子既存在静不平衡,又存在动不平衡,这种情况称静动不平衡。

此时,转子主惯性轴线与旋转轴线既不重合,又不平行,而相交于转子旋转轴线中非重心的任何一点,如图1(c)所示。

当转子旋转时,产生1个不平衡的离心力和1个力矩。

转子静不平衡只须在1个平面(即校正正面)安装1个平衡重量,就可以使转子达到平衡,故又称单面平衡。

平衡重量的数值和位置,在转子静力状态下确定,即将转子的颈搁置在水平刀刃支撑上,加以观察,就可以看出其不平衡状态,较重部分会向下转动,这种方法为静平衡。

静平衡主要应用于转子端面之间的距离比轴承之间的距离小许多的盘形转子,如齿轮、飞轮、皮带轮等。

转子动不平衡及静动不平衡必须在垂直于旋转轴的2个平面(即校正平面)内各加1个平衡重量,使转子达到平衡。

平衡重量的数值和位置,必须使转子在动力状态下,即转子在旋转的情况下确定,这种方法为动平衡。

因需2个平面作平衡校正,故又称双面平衡。

3、硬支承平衡机的工作原理

硬支承动平衡机其支承刚度大,转子支承系统固有频率远高于平衡转速。

因支承系统的振幅很小,故转子系统的惯性力可忽略不计,且其支承系统用低阻尼结构。

在这种小阻尼情况下,转子不平衡量所产生的振动频率远小于转子支承系统的固有频率,所以支承振幅与转子不平衡量成正比,且振动的相位和不平衡相同,现行硬支承平衡机工作原理如图2所示。

图 2 硬支承转子及支承系统

硬支承平衡机根据动反力NL、NR来确定两校正面上离心力FL和FR,从而确定两校正面上的不平衡量。

由于测量是在轴承处,而校正是在选定两校正面上,所以它们之间的关系为动平衡关系;由于转子惯性力忽略不计,故支承反力和不平衡力是平衡的,由于各力都是变化矢量,故均可用复数表示,所以可推导出如下平衡方程:

FL=NL+(ANL–CNR)/B(2)

FR=NR+(ANL–CNR)/B(3)

由此可见,由不平衡量m1r1、m2r2所产生的离心力,仅与两轴承处反力NL、NR和轴承及校正面位置尺寸A、B、C有关。

轴承处反动力可以通过传感器测出,各位置尺寸可以直接测量。

最后的数据计算机辅助进行。

4、动平衡技术校验法和允许不平衡量计算

4.1动平衡的校验方法

(1)按转子轴颈大小及其所需旋转扭矩,选择相应的滚轮架和合适的万向节传动轴。

(2)测量转子安装轴承部位之间的距离,按照实际尺寸调节支承架之间的距离,使其和万向节传动轴连接达到合适尺寸并紧固,按转子轴颈尺寸参照滚轮架上的轴颈范围标尺,调节好滚轮架的高度并紧固。

(3)将转子吊装到支承架上,调节主轴驱动装置轴向端面的可逆式轮扳手,使万向节传动轴端面与转子连接端面贴合良好,在保证同心度的要求下,用螺丝紧固。

(4)选择质量和长短相同的螺栓,使万向节传动轴与转子均布连接并紧固,将安全防护罩罩好。

(5)以上准备工作在检查确认无误后回到操作台,按下RESET按钮,显示屏上将出现支承方式的选择,按数字钮选择支承方式。

选定实际支承方式后,按“继续”钮,屏幕上依次显示a、c、c、r1、r2,按被校正转子实际尺寸输入a、c、c、r1、r2参数,通过“继续”按钮和数字按钮,依次输入显示方式面1或面2和极坐标m,选择去重或加重,设定公差值、设定转速。

(6)按转子质量、转子最大外径、初始不平衡量等选择平衡转速,并按转速标牌调整变速手柄的位置。

若转子的初始不平衡量过大,甚至引起转子在滚轮架上跳动时,要先低速校正,有时虽然转子质量不大,但外径较大,影响拖动功率时,只能选择低速校正。

(7)以上操作经确认无误后,按起动按钮,缓慢旋转开速钮,当转子转速超过100r/min时,将自动显示转速,当转速达到预设转速的95%时,自动检测。

当连续检测后,显示屏将显示测量结果。

然后缓慢反方向旋转开速钮,直至转子回到静止状态。

(8)当转子停止旋转后按显示器显示位置找到转子相应点进行去(配)重。

(9)反复第(6)、(7)步骤直至转子剩余不平衡量达到要求。

4.2平衡质量等级

平衡品质或平衡质量等级G,每个级别以2.5倍为增量,表示回转体处于不平衡状态时回转体重心的线速度,G值越小则回转体旋转越平稳。

ISO1940中,把刚性转子的平衡品质划分为11级,从G0.4到G4000,有G0.4、G1、G2.5、G6.3、G16、G40、G100、G250、G630、G1600、G4000。

对于机床平衡等级一般应达到G6.3;机床驱动件,电机转子等应达到G2.5;对于磨床驱动件应2011-9-307机转子等应达到G2.5;对于磨床驱动件应达到G1.0;精密磨床的主轴、砂轮要求达到G0.4。

5、结语

动平衡技术在生产中的实际应用,极大节约了设备配件成本,能快速及时地对设备转子进行修复并重新投入使用,缩短了检修工期,保证了重要设备的正常运行,为装置平稳运行打好基础。

参考文献:

[1]梁铨等.柔性转子动平衡条件及实现方法[J].黑龙江科技学院学报,2007,17(3).

[2]云峰等.汽轮机转子振动实验系统及其动平衡[J].电站系统工程,2010,26(4).。