年产24万吨氯化氢催化氧化制氯项目

实验室中制备氯化氢的几种方法_File-2012-3

实验室中制备氯化

氯化氢气体可用作催化剂、有机合成原料和超纯试剂的原料, 还可用纯水吸收制得高纯度盐酸,

应用于试剂、食品工业、精细化工、医药等,具有广阔的应用前景。其中电子级氯化氢HCl (纯度≥

99.995% )用于医药、化工、半导体行业, 需求量越来越大。氯化氢是盐酸的溶质,是重要的化工

15(1): 58-63. [7] 人民教育出版社化学社.高中化学教材第一册(必修).第一版2003: 64—68. [8] 人民教育出版社化学社.高中化学教材第一册(必修).第一版,2003: 20一24. [9] 北京师范大学,华中师范大学,南京师范大学.无机化学教研室,无机化学, 下册, 第四版.

3. 将磷酸滴入氯化钠中 采用高沸点非氧化性酸制低沸点酸的原理。反应的方程式是:

2NaCl+ H3PO4 (浓)═△═Na2HPO4 +2HCl↑ 实验步骤是按用二氧化锰和浓盐酸反应制取氯气的实验装置组装,在烧瓶中加入氯化钠晶体, 在分液漏斗中注入浓磷酸。最后点燃酒精灯,用向上排气法收集氯化氢气体。尾气则用 30%氢氧化 钠溶液吸收。 无论是用用磷酸还是硫酸来制取HCl气体,并不是浓度越大越好。浓度越大,吸水性越强,且 酸多数以分子形式存在电离出来的氢离子很少。氯化钠也难电离出氯离子,从而导致产生的HCl气 体的速度较慢。结果显示H2SO4浓度较大时(70%以上)都会有SO2气体伴随生成,是因为H2SO4浓 度较高时,其氧化性比较强,和氯化钠发生氧化还原反应,所以有SO2杂气体生成。H2SO4浓度较 低时,虽没有SO2杂气体生成,但是产气速度较慢,是因为氢离子的浓度下降,导致氢离子与氯离 子结合生成HCl气体的机会小 所以产气速度较慢。对于用H3PO4时,其浓度范围襁’59%—80%时 产气速度较适宜,其中在60%—75%这个浓度范围产生气体较平稳,并且无杂质气体产生,是因 为磷酸是非氧化性酸,又可以提供足够的氢离子。且具有强吸水性,有利于气体的逸出。 H3PO4和NaCl晶体在加热条件下制取HCl气体时,H3PO4的物质的量应相对过量,NaCl晶体中 加入少量水稀释情况下反应更快,H3PO4和NaCl混合均匀产生的气体较平稳些。 用磷酸代替硫酸,生成HCl气体的纯度高。磷酸浓度范围相对于硫酸要宽一些,装置中减少了 除SO2的净化装置,装置简易,但由于H3PO4的价格约是H2SO4的5倍,从而使成本提高了。 采用浓度在50%—80%范围的H3PO4和5g氯化钠(按照需求量按照比例反应)在加热的条件下 反应制取HCl气体较好。

年产75万吨氯乙烯固定床反应器设计教材

摘要综述了氯乙烯的性质、用途及生产方法,简介了氯乙烯的合成方法及生产原理。

介绍固定床反应器工艺计算和结构计算情况。

根据设计条件和要求,通过物料衡算、热量衡算及其他工艺计算设计出年产7.5万吨氯乙烯的固定床反应器,并确定反应器的选型和尺寸,计算压降、催化剂用量等,设计出符合要求的反应器。

本次设计采用乙炔合成法工艺合成氯乙烯。

原料由乙炔气和氯化氢原料气组成,其中乙炔气中乙炔含量为99%,氯化氢原料气中氯化氢含量为99%,乙炔气与氯化氢原料气以1:1.08配比进入混合器,混合后的气体经石墨冷却器冷却后进入除雾器进一步脱水,脱水后的混合气进入预热器,预热后进入装有以活性炭为载体的氯化汞催化剂的一组反应转化器进行第一次转化,经过初步转化的混合气体再进入二组转化器(乙炔转化率达到97.6%),副产物1,1-二氯乙烷的生成量约为0.9%左右)。

反应后的粗氯乙烯进入脱汞罐脱汞后进入除沫冷却器降温,降温后送至储罐。

通过反应的物料衡算、热量衡算、反应器选型、反应器尺寸计算,得到该反应器工艺尺寸。

设计采用直径为3200 mm的列管固定床反应器,有5台反应器,列管共7482根, 催化剂床层高度为2.85 m,床层截面积为3.09 m2,催化剂总体积为9.42 m3。

通过验算,证明各指标数据均符合标准,本次设计满足设计要求。

关键词:氯乙烯;乙炔合成法;固定床反应器AbstractThe properties, application and and production methods of vinyl chloride were simply summarized . In troduced the syn thesis of vinyl chloride and react ion prin ciple. The desig n mainly calculated the process parameter and the size of the reactor. According to the design conditions and requirements through material balanee calculation, heat balanee calculation and other process calculati on desig ned annual 75,000 tons of vinyl chloride fixed-bed reactor, and determ ined the reactor select ion and size, calculate pressure drop, catalyst etc, desig ned to meet the requireme nts of the reactor.This design adopts the acetylene synthesis process for the synthesis of vinyl chloride. Raw material gas is composed of acetyle ne and hydroge n chloride . The content of acetyle ne in the acetylene gas is 99% . The content of hydrogen chloride in the hydrogen chloride gas is 99% . The proportion of acetylene and hydrogen chloride is 1:1.08 . They are mixed in the mixer, the mixed gas after gett ing in to graphite cooler n ext gets into the mist elim in ator to con duct further dehydrati on, and the mixture gets into the preheat-er, the n en ters into conv erter which is full of mercuric chloride catalyst whose carrier of a set of react ion is activated carb on for the first time, after preliminary transformation of, the mixed gas gets into converter (acetylene conversion rate of 97.6%) for the second time, the by-product 1,1- the generation of the dichloroethane is about 0.9%). Crude vinyl chloride gets into the mercury removal tank to remove mercury and en ters in the foam cooler to cool dow n. Fin ally the product is sent to a storage tank.By calculatio n of material bala nee, calculati on of heat bala nee and the select ion of reactor type , the size of the reactor is obta in ed. The desig n adopts fixed bed reactor whose colu mn pipes' diameter is 3200 mm, there are 5 tube reactors and 7482 steel pipes, the height of catalyst2bed is 2.85 m, the bed cross sectional area of catalyst bed is 3.09 m . The total volume of3catalyst is 9.42 m.Through calculation, it is proved that each index data is satisfied with a standard, this desig n achieves the desig n requireme nts.Key words : vinyl chloride;vinyl chloride; fixed bed reactor摘 要 .................................错误!未定义书签 4.4.1前台反应器的热量衡算 (15)5.1反应原理 .................................................................................................................. .19 Abstract第1章概述 ............................................................................ 1… 第2章氯乙烯的生产工艺 ................................................................ 2.2.1乙炔法 ......................................................................... 2..2.1乙烯氧氯化法 ................................................................... 2.2.3乙烯直接氯化法 ................................................................ 2.2.4乙烯氯化裂解法 .................................................................3.2.5乙烯氯化平衡法 (4)2.6混合烯炔法 .................................................................... 4.2.7乙烷氧氯化法 .................................................................. .5. 第3章反应器型式及设计方案的确定 ..................................................... 6.3.1反应器型式的确定 .............................................................. 6.3.2催化剂的确定 .................................................................. .8..3.3温度对反应的影响 .............................................................. 8.3.4压力对反应的影响 ............................................................... 8.3.5空速对反应的影响 .............................................................. 9.3.6设计方案的确定 ................................................................. 9. 第4章物料衡算与热量衡算 ............................................................. 1.04.1反应原理 ...................................................................... .104.2反应的设计条件 ................................................................ 1.04.3反应的物料衡算 ................................................................ 1.14.4 反应器的热量衡算 ............................................................. 1.44.4.2后台反应器的热量衡算 (17)第5章反应器的设计.................................................................. 19 5.2确定反应器的基本尺寸及根数 . (20)5.3实际状况 (21)5.4床层压力降的计算 (22)5.5传热面积的核算 (25)5.5.1床层对壁面的给热系数 (25)5.5.2总传热系数的计算 (29)5.5.3传热面积核算 (29)5.6数据总结 (32)第6章设计总结 (33)参考文献 (34)致谢 (35)附录 (36)第1章概述氯乙烯又名乙烯基氯(Vinyl Chloride )是一种应用于高分子化工的重要单体,可由乙烯或乙炔制得⑴。

氯化氢

第一节:氯化氢合成工艺技术1 生产能力1.1 设计能力1.1.1 十万吨系统设计能力:6.7万吨HCl/年1.1.2 五万吨系统设计能力:4.7万吨HCl/年1.2 实际生产能力1.2.1十万吨系统有三台石墨合成炉及其配套设备,满负荷运行日产氯化氢气体198.67吨,单台炉产能66.22吨/日。

1.2.2 五万吨系统共有5台钢制合成炉及其配套设备,正常生产时运行4台合成炉,运行负荷日产氯化氢气体156吨,单台炉产能39吨/日。

12.3 五万吨系统通过改造,新增两台二合一副产蒸汽石墨合成炉及其配套设备,日常开一备一,满负荷运行日产氯化氢气体150吨,单台炉产能150吨/天。

系统在满负荷运行状态下,可副产压力在0.8-1.0 MPa饱和蒸汽4.375吨/h,装置年开工率按8000h计,年产蒸汽3.5万吨。

1.2.4因原料气含有一定量的水份,故生产系统在正常运行时产生一定量的冷凝酸(盐酸),其产量约为:十万吨系统5吨/日,氯化氢气体损耗量约为日产总量的0.78%;五万吨系统 3.5吨/日,氯化氢气体损耗量约为日产总量的0.52%。

1.2.5 如后工序生产出现异常,本装置生产的氯化氢气体将部分或全部倒入吸收系统制取盐酸,五万吨系统满负荷运行每小时生产氯化氢气体约3800m3 /h,用水吸收制取浓度31%盐酸可生产20.08T/h;十万吨系统满负荷运行每小时生产氯化氢气体约5500 m3 /h,用水吸收制取浓度31%盐酸可生产28.02 T/h。

1.2.6根据实际生产情况,五万吨合成系统仍有一定的生产余量,但吸收装置受设备自身因素影响已满负荷运行,如全部降量制取盐酸,前系统必须降电流;十万吨系统合成系统已趋于满负荷,无法对现有装置进行提量,如全部降量制取盐酸,三套吸收装置无法全部吸收,前系统必须降电流,将氯化氢产量降至3200 m3 /h。

2 产品及副产品2.1 本装置的产品:氯化氢气体,副产品:盐酸(合成酸、高纯酸)、蒸汽产品名称:氯化氢气体;分子式:HCL ;分子量36.5682.2 氯化氢的性质2.2.1 物理性质2.2.1.1 氯化氢是一种有毒、有害、有强烈刺激性气味的气体。

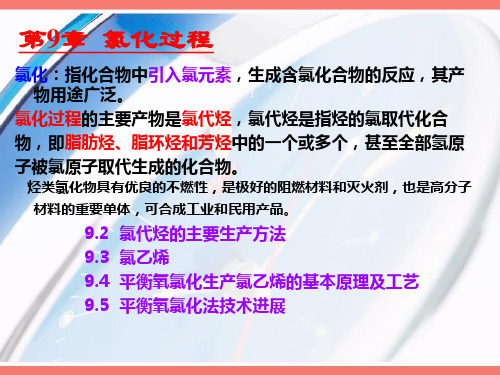

第9章-氯化

3、反应条件的确定 (1)温度 乙烯氧氯化反应是强放热反应,主反应的反应热为251 kJ/mol, 完全氧化反应的反应热为1324.6 kJ/mol,因此反应温度的控制 是十分重要的。 ①从动力学上讲,升高温度有利于

反应速率的加快,如图9-7所示,当 反应温度高于250℃时,生成1.2-二 氯乙烷的反应速率随温度升高而增 加缓慢,但此时的副反应加快,生 成CO和CO2量增加,多氯产物也随 之增加,必然导致l.2-二氯乙烷选择 性下降。

优点:利用已有的电石资源和乙炔生产装置,迅速提高氯乙烯的生产能力。 裂解 氯化 热解

石油系原料

水解

乙烯

二氯乙烷

氯乙烯

电石

乙炔

+

HCl

加成

缺点:不能完全摆脱电石,只是一种暂时的方法。

烯炔法:由石脑油得到乙烯和乙炔,不经分离直接氯化生产氯乙 烯,对联合技术的改进。

优点:摆脱了电石原料,省去了分离乙炔和乙烯的费用。 缺点:但技术复杂,投资较大,成本较高。

2

CH2Cl-CH2Cl (EDC)[放热] CH2=CH2Cl CH2Cl-CHCl 2 +HCl CH3-CH2Cl

1、直接氯化反应的影响因素

①溶剂 极性溶剂,以产物EDC本身作溶剂。 (气液反应) ②温度 反应温度低于250℃。 ③催化剂 虽然直接氯化反应可在无催化剂条件下进行,但为了促进加成反 应,抑制多氯化物,采用催化剂为好,目前工业上采用FeCl3催化剂,添 加NaCl助催化剂改善催化剂的性能。 催化剂虽然越多,反应速率和选择性越高,但催化剂一定要适量,并 保持在溶液中的均匀分布! ④原料配比 乙烯过量5~25%。 ⑤杂质 严格控制原料气中氧气、水分(<5×10-5)和硫酸根(<2×10-6)的含量。

氯化铵的转化与氯乙烯的制备

氯化铵的转化与氯乙烯的制备1 研究背景上世纪40年代末50年代初,日本学者对氯化铵进行了大量的研究,通过与硫酸铵、尿素、硝酸铵等其他氮素肥料进行比较,主要解决以下问题:肥料流失;土壤酸碱性反应;硝化;氯根(Cl—)与硫酸根(SO42—)比较;对于水田和旱地的比较;对各种农作物肥效比较等等,试验工作取得较好的效果,从而对氯化铵的生产和使用起了很好的作用[1]。

随着工业不断发展,各行业对氯资源的需求日趋旺盛。

据统计,国内纯碱每年有近17Mt 的产量,消耗工业盐20Mt,其中有约12Mt的氯资源被排放到自然界中,既造成氯资源浪费,又污染了环境。

另一方面,由于材料工业的发展,氯的需求促进氯碱行业的快速发展,“以氯定碱”的形式逐渐形成,氯碱工业的发展造成了一定程度的烧碱过剩,同时加大了对工业盐资源和能源的消耗。

因此,从联碱产业、循环经济和绿色产业的角度来讲,研究氯化铵转化,将氯化铵转化成肥料工业所需的氨和材料工业所需的氯资源,不仅减少了对工业盐资源的消耗,还可以减少氨的消耗,降低对环境的影响,同时可以实现氯碱和纯碱工艺的联合,对企业、对行业,甚至对社会都是有利的[2]。

目前,不少研究机构和纯碱企业都在研究氯化铵的综合利用问题,主要方案是回收氨进行制碱循环,而将氯转化为氯化氢、氯气和氯乙烯等有机氯产品,虽有不少相关报道和专利申请,但尚无成功的工业化装置和生产工艺。

氯乙烯作为最重要的有机化工产品之一,是用于生产聚氯乙烯的重要单体。

制备氯乙烯需要大量的氯资源,充分利用了氯碱行业中排放的氯,减小了对环境的污染。

就制取氯乙烯的方法和生产工艺进行了较长时间的工业生产和工艺改造后,产生了电石法、二氯乙烷法、氧氯化法和乙烯乙炔法等工艺,发展到目前世界上最先进的平衡氧氯化工艺,人们仍然在不断探索,以求找到更加完善的生产工艺。

目前,国外大部分公司都采用乙烯平衡氧氯化法进行生产,而国内只有少数大公司采用此技术。

由于我国经济不断增长,对乙烯和氯乙烯的需求量很大,对原料的需求也要求相应的增加。

上海氯碱氯化氢制氯气中试项目投运

业

2 0 1 3强

上海氯碱 氯化氢制氯气中试项 目投运

2 0 1 3年 8月 8日, 华谊集 团上海氯碱化工股份有限公 司 对外宣 布, 国内首套 千吨级氯 化氢催化 氧化制 氯气 ( D e a c o n

技 术) 装置各项 工艺参数均 已达标 , 我 国由此成 为全球第 2

湖北兴 瑞化 工有 限公 司

顺 利 完 成 膜 法脱 硝 装 置 改 造

湖北兴瑞化工有限公司氯碱 第 1期一 次盐水 膜法脱 硝 装置 于 2 0 0 9年 5月投运 至今 已 4年 多 ( 该 装置在 日常精 细

个拥有 D e a c o n 技术 的国家。这标志着我国氯化氢转化制 氯 气技术研发进入世界前沿领域 , 对我国实现氯资源深度循 环 利用和节能减排具有重大意义。 从2 0 0 9年 开 始 , 上 海氯 碱 组 织 科 研 力 量 , 全 力 投 入 D e a c o n 技术攻 关。在华 谊集 团支 持下 , 项 目坚持 开 放式 合

省首 个 获 此称 号 的 县 。 目前 该 县 已 探 明氯 化 钠储 量 达

9 . 5亿t , 萤石储 量 1 3 0万 t 以上 , 已初 步形成 一个 相对较 密

集 的产业群 , 并 通过发挥集聚 效应和低成本优势 , 提 高基 地

内企业 的生 产效益和产 品竞争优势 , 形成 了以九二盐业责任 有限公 司、 石磊矿业有限公 司、 鹰鹏 化工有 限公司等龙 头企

1 2 0万Wa的港 口, 港 区 占地 1 O万 m , 于2 0 1 3年 7月建 成 6 0 0 m标准岸线 。目前拥 有 3个化工泊位 , 4个件杂货 泊位 , 4台 l O一1 8吊机 , 可停泊千吨级货 船。

万吨氯丙烯生产过程设计

解决方案

2.进入分馏系统,使用深冷分离,是不是有必要?

项目 氯化氢

进料(kg/hr) 619.8

丙烯 氯丙烯 2-氯丙烯

2795.1 910.7 130.1

2,3-二氯 188.6 丙烯

塔顶出料(kg/hr) 塔底出料(kg/hr)

619.8

trace

2975.1 0.1 22.9

trace 910.6 107.1

trace

188.6

核算预分馏塔顶操作温度,决定塔顶采用 部分冷凝回流,可以得出塔顶氯丙烯几乎 无跑损。其塔进料和塔顶操作温度都不算 低。故认为没有必要进行深冷。

解决方案

2.进入分馏系统,使用深冷分离,是不 是有必要?

但是这样会给我们带来一个新的问题。 就是塔顶出料很大,需要用水来吸收盐酸变 得很难,需要盐酸吸收塔30块理论板。但是 我们认为,相对超高的制冷费用,对吸收塔 的初期投资较大是可以接受的,因为他带来 的是节省大量制冷费用和购买压缩机的费用。

万吨氯丙烯生产过程设计

第一部分 项目背景 第二部分 流程分析 第三部分 新流程核算

第四部分 经济核算

项目背景

2.为什么?

市场有需求。

氯丙烯主要需求还是在作为环氧氯丙烷的中间 体,从最近几年数据来看,国内还在进口环氧氯 丙烷。这就推动了氯丙烯的需求增加。

项目背景

3.生产方法?

a.高温氯化法 过量的丙烯和氯气,在无催化剂、高温500℃左右条件下,氯

液氯17kmol/hr -34.6℃

粗氯丙烯 103kmol/hr

0℃ 5bar

2-氯丙烯 109kg/hr 氯丙烯 903kg/hr

40℃

67.2℃

粗氯丙烯

15kmol/hr 40℃

以氯化铵为氯源制备氯代烃

中 图分 类 号 : Q 13.; Q 14 1 2 T 1 7 T 1 .6

文献标识码: C

文 章 编 号 :05—87 (O8 O 0 —0 10 3 02 O )6— 3 7

现有的氯源来 自氯化钠 电解产生 的氯气 和 由氯

气转 化的氯化氢 , 电解 氯化 钠 消 耗大 量 能 源 , 且 , 而

氨碱法 中用 石 灰分 解 回收 氨 时产 生 的废 液 污 染 问

题; 国内则 想解决 联产 大量 氯 化铵 的联 碱 法 可持 续

发展 问题 。按一般 的分解 工艺 l , : 金属 氧化物 L 如 用 l j

( 氧化镁 , 氧化铁 , 氧化锰 等 ) 或 硫 酸盐 ( 酸氢 铵 , ; 硫 硫酸铵 , 酸氢钠等 )得 到 的氨 可返 回到制碱过 程 , 硫 ,

2 0 年第 6 08 期

邵 玉 昌, : 等 以氯化铵 为氯源制备 氯代烃

以氯化铵为氯源制备氯代烃

邵玉 昌。 许 汉

( 连 化 工 研 究设 计 院 , 宁 大 连 162 ) 大 辽 103

摘 要 : 化 铵 作 为 氯 源 用 于 生 产 氯 甲 烷 , 乙烷 和 氯 乙烯 等 有 机 化 工 产 品 , 氯 氯 具有 工 业化 价 值 , 解 它 决 了 氯化 铵 分 解 制成 氯 化 氢 或 氯 气 后需 二 次 利 用 问题 , 到 的 氨经 回收 可 返 回 到制 碱 过 程 。 得 关 键 词 : 化铵 ; 氯 氯代 烃 ; 甲烷 ; 乙烷 ; 乙烯 ; 备 氯 氯 氯 制

20 0 8年第 6 期

邵玉 昌 , : 等 以氯 化铵为 氯源制备 氯代烃

注 :G 4 V为 、 Li]一, 公 司 制的 粒 径 为 4—6目的活 性 炭 ;D W 一1为第 一 炭 素 公 司制 的粒 径 为 8 2 目的活 性 炭 ;P y, , L , S ~3 B L为 三 三, 一 / /

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

年产24万吨氯化氢催化氧化制氯项目

2009-08-11 09:56:28 华夏经纬网

1 、工程概述

氯气和氯化氢是氯元素的重要存在形态,也是非常重要的化工产品和原料。 氯气主要用于生产PVC、聚氨酯、环氧树脂、有机硅、合成橡胶、氟氯烃、TiO2涂料及一些农用化学品、建筑

材料和一些医药制剂等。

化工生产大量消耗氯气的同时,通常产生等摩尔的氯化氢气体,因此氯化氢是工业上一种常见的副产物。而HCl却是一种价格便宜、需求量小、很难处理的化学品,过去常采用水吸收法制成盐

酸出售或用碱液中和后排放,但两种处理方法都难以令人满意:盐酸需求量小、价格低廉;而排放不仅造成氯资源的大量浪费,同时又污染环境。如果能将副产的HCl直接转化成Cl2加以利用,

实现氯元素在工业体系中的循环利用和反应过程的零排放,这样不仅能解决HCl污染问题,同时还会在一定程度上满足工业上对Cl2不断增长的需求,带来巨大的经济效益,符合当代资源循环

型社会发展的总体要求。

MDI、TDI生产过程中需要消耗大量的氯气原料,同时也副产大量氯化氢气体,将副产氯化氢气体氧化制备氯气供MDI、TDI装置循环使用,不仅可以为副产氯化氢找到出路,又可以减少烧

碱装置规模,有效解决园区内的氯碱平衡问题,同时大大降低外部资源、能源(盐、电)的消耗。

2、 生产工艺

氯化氢制备氯主要有电解法、无机氧化剂直接氧化法和催化氧化法(即Deacon过程):

电解法将副产HCl通过电解转化为Cl2和H2,属于比较传统的方法. 该方法投资大、能耗高,经济成本上不具优势;另外电解过程对HCl废气中含有的杂质很敏感,而在副产物中通常含有一定

量的杂质气体,因此电解法不是主要发展方向。

直接氧化法是利用NO2, SO3, NOHSO4和混合酸HNO3/H2SO4等无机氧化剂直接氧化HCl制备Cl2的一种方法,反应在液相进行,典型的有Weldson法、KCl–Chlor过程等;这些方法比较

突出的缺点是设备复杂、反应过程中产生腐蚀性物质、氯化氢转化不完全、产物分离困难、废液难以处理,同时能耗也较大,因而不能得到广泛应用。

催化氧化法是在催化剂存在下以空气或氧气作为氧化剂氧化HCl生成C12的方法,反应过程是一个放热的可逆过程,具有能耗低、操作简单等优点,目前是最容易实现工业化的方法,具有代表

性的催化氧化法主要有Deacon过程、MT–Chlor过程和Shell-Chlor过程等。

本项目拟选择日本住友公司的氯化氢氧化技术,据报道,日本住友化学已授权拜耳公司使用该技术在上海化工区的拜耳基地建立一个氯气回收工厂,该技术与传统工艺比较可节约能源消耗

50%以上。

3、 生产规模及产品方案

2x12万吨/年

4、 装置占地

本工厂占地2公顷。

5、 投资估算和经济效益

依据后续商务谈判情况确定。