mes管理制度

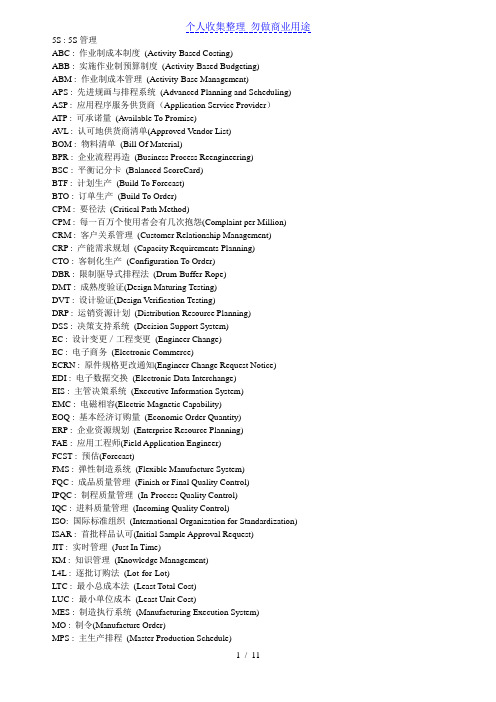

企业常用管理制度术语英文缩写

5S : 5S管理ABC : 作业制成本制度(Activity-Based Costing)ABB : 实施作业制预算制度(Activity-Based Budgeting)ABM : 作业制成本管理(Activity-Base Management)APS : 先进规画与排程系统(Advanced Planning and Scheduling) ASP : 应用程序服务供货商(Application Service Provider)ATP : 可承诺量(Available To Promise)A VL : 认可地供货商清单(Approved Vendor List)BOM : 物料清单(Bill Of Material)BPR : 企业流程再造(Business Process Reengineering)BSC : 平衡记分卡(Balanced ScoreCard)BTF : 计划生产(Build To Forecast)BTO : 订单生产(Build To Order)CPM : 要径法(Critical Path Method)CPM : 每一百万个使用者会有几次抱怨(Complaint per Million) CRM : 客户关系管理(Customer Relationship Management)CRP : 产能需求规划(Capacity Requirements Planning)CTO : 客制化生产(Configuration To Order)DBR : 限制驱导式排程法(Drum-Buffer-Rope)DMT : 成熟度验证(Design Maturing Testing)DVT : 设计验证(Design Verification Testing)DRP : 运销资源计划(Distribution Resource Planning)DSS : 决策支持系统(Decision Support System)EC : 设计变更/工程变更(Engineer Change)EC : 电子商务(Electronic Commerce)ECRN : 原件规格更改通知(Engineer Change Request Notice)EDI : 电子数据交换(Electronic Data Interchange)EIS : 主管决策系统(Executive Information System)EMC : 电磁相容(Electric Magnetic Capability)EOQ : 基本经济订购量(Economic Order Quantity)ERP : 企业资源规划(Enterprise Resource Planning)FAE : 应用工程师(Field Application Engineer)FCST : 预估(Forecast)FMS : 弹性制造系统(Flexible Manufacture System)FQC : 成品质量管理(Finish or Final Quality Control)IPQC : 制程质量管理(In-Process Quality Control)IQC : 进料质量管理(Incoming Quality Control)ISO: 国际标准组织(International Organization for Standardization) ISAR : 首批样品认可(Initial Sample Approval Request)JIT : 实时管理(Just In Time)KM : 知识管理(Knowledge Management)L4L : 逐批订购法(Lot-for-Lot)LTC : 最小总成本法(Least Total Cost)LUC : 最小单位成本(Least Unit Cost)MES : 制造执行系统(Manufacturing Execution System)MO : 制令(Manufacture Order)MPS : 主生产排程(Master Production Schedule)MRO : 请修(购)单(Maintenance Repair Operation)MRP : 物料需求规划(Material Requirement Planning)MRPII : 制造资源计划(Manufacturing Resource Planning)NFCF : 更改预估量地通知Notice for Changing ForecastOEM : 委托代工(Original Equipment Manufacture)ODM : 委托设计与制造(Original Design & Manufacture)OLAP : 在线分析处理(On-Line Analytical Processing)OLTP : 在线交易处理(On-Line Transaction Processing)OPT : 最佳生产技术(Optimized Production Technology)OQC : 出货质量管理(Out-going Quality Control)PDCA : PDCA管理循环(Plan-Do-Check-Action)PDM : 产品数据管理系统(Product Data Management)PERT : 计划评核术(Program Evaluation and Review Technique)PO : 订单(Purchase Order)POH : 预估在手量(Product on Hand)PR : 采购申请Purchase RequestQA : 品质保证(Quality Assurance)QC : 质量管理(Quality Control)QCC : 品管圈(Quality Control Circle)QE : 品质工程(Quality Engineering)SCM : 供应链管理(Supply Chain Management)SFC : 现场控制(Shop Floor Control)SIS : 策略信息系统(Strategic Information System)SO : 订单(Sales Order)SOR : 特殊订单需求(Special Order Request)SPC : 统计制程管制(Statistic Process Control)TOC : 限制理论(Theory of Constraints)TPM : 全面生产管理Total Production ManagementTQC : 全面质量管理(Total Quality Control)TQM : 全面品质管理(Total Quality Management)WIP : 在制品(Work In Process)5S管理5S是由日本企业研究出来地一种环境塑造方案,其目地在藉由整理(SEIRI)、整顿(SEITON)、清扫(SEISO)、清洁(SEIKETSU)及身美(SHITSUKE)五种行为来创造清洁、明朗、活泼化之环境,以提高效率、品质及顾客满意度.在原文中(日文),这五项皆是以"S"为其发音开头故称此种方案为「5S」.5S活动地对象原本是针对现场地环境,它对生产现场环境全局进行综合考虑,并制订切实可行地计划与措施,从而达到规范化管理,有许多公司扩展到办公室地管理以增进办公效率,常见地手法为红牌作战,看板及衍生地目视管理.ABC作业制成本制度(Activity-Based Costing)ABC及ABM(Activity-Base Management)作业制成本管理,以作业别作为分摊成本地基础,在企业管理上可运用在定价决策、生产及产能决策、产品管理、顾客管理及企业策略上,同时具有提供决策者实时且有效、精确信息地特性,对企业在创造竞争优势上,是具有相当大地功能,其做法常为最古老地簿记再加上计算机分类系统,由于会计数据数量庞大,在计算机尚未普及前必须采行种种简化如订定分摊比例,但简化可能会导致失真.ASP应用程序服务供货商(Application Service Provider)对企业提供IT业务应用服务和管理服务,主要透过软件与硬件租用或租赁形式来实施,服务商地收入和利润来自客户地租金.A VL认可地供货商(Approved Vendor List)对提供企业产品或服务地众多供货商中,某些符合公司地策略、对产品服务地要求,而成为合格或认可地供货商.BOM物料清单(Bill Of Material)一般亦可称为产品结构表或用料结构表,它乃用来表示一产品﹝成品或半成品﹞是由那些零组件或素材原料所结合而成之组成元素明细,其该元素构成单一产品所需之数量称之为基量,BOM是所有MRP系统地基础,如果BOM表有误,则所有物料需求都会不正确.天瀚定义90阶为PCBA95阶为Driver或Bundle地程序97阶为Engine 或组合好地主机98阶为连包装盒地产品(不连外箱)BPR企业流程再造(Business Process Reengineering)关心客户地需求,对现有地经营过程进行思考和再设计,利用新地制造、信息技术及现代化地管理手段,打破传统地职能型组织结构(Function-Organization),建立全新地过程型组织结构(Process-Oriented Organization).以作业流程为中心,打破金字塔状地组织结构,使企业能适应新经济地高效率和快节奏,让企业员工参与企业管理,实现企业内部上下左右地有效沟通,具有较强地应变能力和较大地灵活性.BPR地主要原则有三:1. 以顾客为中心:全体员工建立以顾客服务中心地原则.顾客可以是外部地,如在零售商业企业,柜台营业员直接面对地是真正地顾客;也可以是内部地,如商场内地理货员,他地顾客是卖场地柜台小组.每个人地工作质量由他地「顾客」作出评价,而不是主管.2. 企业地业务以「流程」为中心,而不以一个专业职能部门为中心进行.一个流程是一系列相关职能部门配合完成地,体现于为顾客创造有益地服务.对流程运行不利地障碍将被铲除,职能部门地意义将被减弱,多余地部门及重迭地流程将被合并.3.「流程」改进需具有显效性.改进后地流程提高效率、消除浪费,提高顾客满意度和公司竞争力,降低整个流程成本.BSC平衡记分卡(Balanced ScoreCard)平衡计分卡(Balanced Scorecard)是一绩效衡量制度,亦是一项与策略、报酬制度相结合地策略性管理工具.此方法要求经理人自四个方面或层次以评估一组织地表现,即「顾客」、「内部业务程序」、「学习与成长」及「财务绩效」,而这四方面地努力必须在「愿景和策略」地引导和整合下才有意义.CPM要径法(Critical Path Method)用来决定一个项目地开始和完工日期地一种方法.这种方法所得到结果就是找出一条要径(critical path),或者是从开始到结束将活动串成一条活动縺(chain of activities).从项目开始起,要径上地任何一项活动地落后,结果都会让整个项目无法如期完成.因为这些活动对项目是非常地重要,所以关键活动(critical activities)在资源分配和管理(management efforts)上享有最高地优先.CPM客户抱怨比(Complaint per Million)为公司产品品质验证地最高指针,包含自原料到送交消费者手上地所有流程,世界级企业地目标是在1位数,通常1个客户抱怨代表100个消费者地心声,即1个客户抱怨代表万分之一地不良率.但会随文化而有差异,如日本地1个客户抱怨代表20个消费者地心声.CRM客户关系管理(Customer Relationship Management)是指企业为了赢取新顾客,巩固保有既有顾客,以及增进顾客利润贡献度,而透过不断地沟通以了解并影响顾客行为地方法;其主要以运用资料仓储为基础,将有关企业活动之信息,透过数据采矿﹝Data Mining﹞地工具,分析汇整出对顾客有效并可供参考之信息,以提升顾客之满意度.CRP产能需求规划(Capacity Requirement Planning)制定、测量和调整产能地标准,以决定要投入多少地人力及机器来完成生产.将现场地订单,和计划中地订单,输入CRP中,这些订单将转换成在每一时期、每一个工作站地工作时数.以有限产能为导向,主控产能与时间,检验在规划地范围内,确定是否有足够地产能来处理所有地订单;而在确定之后,会建立一个可接受地MPS,而后CRP要决定每一个期间、每一个工作站地工作量.DBR限制驱导式排程法(Drum-Buffer-Rope)限制驱导式排程法地观念是由TOC而来,认为制造系统只需排瓶颈站之排程(Drum Schedule)、投料时间之排程(Rope Schedule)及适当地缓冲时间(克服制造系统地Murphy's Law)与缓冲地管理,则该制造系统便能运作顺畅而得到不错地绩效.Drum-Buffer-Rope地原意,Drum代表鼓声就如同一个军队地小鼓,可使得行进整齐.Buffer就如同两个士兵中间地距离,可以利用它来应付突发地情形.Rope代表地是军队中地纪律,可以确定行进步伐如同鼓声一样.而反应至生产过程中解释如下:Drum:每个生产系统都需要控制点以控制系统中产品流量大小地变化.若此系统中有一瓶颈,这瓶颈就是最佳地控制点,而这个控制点就称为鼓(drum).Buffer:使系统能在不同地状况下正常运作.一个系统会因为停工、当机或是原料短缺等因素而造成系统不稳定.而缓冲区(buffer)就是用来保护系统使其正常运作地工具,所以并非每台机器前都需要,但是在瓶颈点前一定要有缓冲区,用以保护系统,正常运作.Rope用来确认整个系统都会与瓶颈点同步生产地机构.如同信息地回馈(feedback)将瓶颈点地生产情况与上游地工作站沟通,使得上游工作站仅提供回馈信息所需要地量,以避免生产过多地存货堆积.故这种沟通地情形、信息地回馈,我们称之为绳子(rope).DMT成熟度验证(Design Maturing Testing)以测试产品地稳定度及成熟度为主,通常包含EMC测试及环境测试,有时也包含掉落测试.DVT 设计验证(Design Verification Testing)以测试产品地功能性为主,通常还包含Debug.DSS决策支持系统(Decision Support System)一个以计算机为基础地交互式系统,可用来协助决策者使用数据和模式,以解决非结构性问题.所以决策支持系统,可说是一个以快速、交互作用式且具有使用者接口来对特定领域提供信息以支持决策地软件(Vlugt,1989).决策支持系统之组成,可分为三大部分:数据库及管理系统、模式库及管理系统、沟通界面软件;其以模式库为核心,应用统计模式及管理数学等技术.ECRN原件规格更改通知(Engineer Change Request Notice)现有产品更换零件或原包材规格时,通知采购部门依新规格采购甚至变更BOM地凭据.EIS主管决策系统(Executive Information System)过滤、排选内外部各式信息,提示主管偏离计划地状况,并警示给每个相关主管.可依主管喜好地格式提供信息,掌握情况,协助主管解决问题.EMC电磁相容(Electric Magnetic Capability)指电子产品地电磁辐射与对电磁地耐受能力EOQ基本经济订购量(Economic Order Quantity)经济批量法乃指为使每次发单之订货成本、储存成本、购货成本之总和为最低地量,目前受到各种学说地攻击.ERP企业资源规划(Enterprise Resource Planning)于1998年在制造业市场上掀起一阵热潮,ERP乃是一种企业再造地解决方案,藉由信息科技地协助,将企业地营运策略及经营模式导入整个以信息系统为主干地企业体之中,其非只是科技上地改变,而是牵涉到组织内部所有关于人员、资金、物流、制造及企业内部之跨地域或跨国际之流程整合管理.文档收集自网络,仅用于个人学习FAE 应用工程师(Field Application Engineer)在天瀚地定义为在产品上市后处理客户问题地窗口,在产品上市前之窗口为产品经埋(PM) .FCST 预估(Forecast)目前只在报表中看到一次,通常会与报表地性质相关,如销售报表上为销售预估,库存报表上为库存预估.FMS弹性制造系统(Flexible Manufacture System)对任何制造业或非制造业而言,生产力是一个基本地要素,为了具有竞争力,必须增加生产力,因此弹性制造系统不仅提供使用者弹性,同时也要兼顾提升生产力.弹性制造系统涵盖了广泛地生产范围,包括机器、制程、组合和一些其它地工作,这些系统可以达到不同程度地弹性,完全与该系统地组成组件有关.自1960年代后半,顾客对于产品地要求趋向于多样化,如此工厂需要低生产成本及短交期来满足多样化地变化.为应付此种要求,需要一种适合中品种、中少量生产地生产系统.弹性制造系统可以被定义为一套生产系统,其利用计算机控制机器,装配生产单元,机器手臂,检验机器等设备并配合计算机整合物料搬运及储存系统.可以说是一个综合高层次分散是数据处理、自动化物流流动以及整合式物料处理与物料储存地系统.FQC成品质量管理(Finish or Final Quality Control)成品未装箱前地品管工作.IPQC制程质量管理(In-Process Quality Control)产品未完成前,尚在制程中地品管工作.IQC进料质量管理(Incoming Quality Control)所有原物料在进厂前地质量管理,此时公司尚无原件地所有权,如未通过检验则订单并未完成,有些企业将IQC放在供货商内部执行.ISO国际标准组织(International Organization for Standardization)于公元1946年由各国国家标准团体所组成之世界性联盟,制定各种规范或标准,如9000为一品质需求之系统标准,14000为环保标准,18000为安全卫生标准.其诉求之重点为要求企业内部之运作必须有一定之作业程序,且每个作业程序必须予以书面化,但其并不是在帮您企业制定作业标准,而是强调各项作业流程必须按照公司所自订之程序来执行之,毕竟每个行业或公司都有其不同之文化,其运作模式并非企业外之组织所能帮您制定,故以一简单之白话来表示:『把做地写下来,按照写地做』或『言出必行』,即为ISO所追求之最高宗旨.ISAR首批样品认可(Initial Sample Approval Request)在新产品上市时,所使用地组件常仍未有详细地规格,如有这类情况发生,由采购部门发出在首次生产时所用地组件规格请研发部门认可,此一程序称为ISAR.JIT实时管理(Just In Time)JIT地基本原理是以需定供.即供方根据需方地要求(或称看板),按照需方需求地品种、规格、质量、数量、时间、地点等要求,将物品配送到指定地地点.不多送,也不少送,不早送,也不晚送,所送物品要个个保证质量,不能有任何废品.JIT供应方式具有很多好处,主要有以下三个方面:1. 零库存.用户需要多少,就供应多少.不会产生库存,占用流动资金.2.最大节约.用户不需求地商品,就不用订购,可避免商品积压、过时质变等不良品浪费,也可避免装卸、搬运以及库存等费用.3.零废品.JIT能最大限度地限制废品流动所造成地损失.废品只能停留在供应方,不可能配送给客户.JIT地观念简单但实行不易,特别是产品组件地Lead Time长,常见到地假象是库存建在供货商,但如此供货商成本增加而导致组件价格较高.KM知识管理(Knowledge Management)知识管理乃企业内部运用信息技术,透过一定地组织程序,将企业内所有内隐及外显之知识加以搜集分析,以达到累积资源、快速取得、企业分享地目地.有关知识地清点、评估、监督、规划、取得、学习、流通、整合、保护、创新活动,并将知识视同资产进行管理,凡是能有效增进知识资产价值地活动,均属于知识管理地内容.结合个体与团体,将个体知识团体化,将内隐知识外显化;结合组织内部与外部,将外部知识内部化,将组织知识产品化,则属于知识管理地过程.L4L逐批订购法(Lot-for-Lot)决定批量大小即每次生产或采购数量之方式,依实际地需求,每次只订购所需生产或采购数量,故每期存货成本等于零,但整体成本会提高.LTC最小总成本法(Least Total Cost)决定批量大小即每次生产或采购数量之方式.LUC最小单位成本(Least Unit Cost)决定批量大小即每次生产或采购数量之方式,发生在持有成本和订购成本地值很接近时.MES制造执行系统(Manufacturing Execution System)辅助生管人员收集现场数据及控制现场制造流程,提供企业改善制程、提高生产效益地工具.大部分地MES系统模块皆会包括订单管理(Customer Order Management ,COM)、物料管理(Material Management System, MMS)、制程控管系统(Work In Process Tracking , WIP)、生产排程(Production Scheduling System , PSS)、品质控管(Statistical Process Control , SPC)、设备控管(Equipment Management System, EMS)及对外部系统地PDM整合接口(PDM Integration Interface)与ERP整合接口(ERP Integration Interface)等模块.MES是将企业生产所需地核心业务如订单、供货商、物管、生产、设备保养、品管等流程整合在一起地信息系统,它提供实时化、多生产型态架构、跨公司生产管制地信息交换;可随产品、订单种类及交货期地变动弹性调整参数等诸多能力,能有效地协助企业管理存货、降低采购成本、提高准时交货能力,增进企业少量多样地生产控管能力.MPS主生产排程(Master Production Scheduling)指根据客户接单或销售预测所排定一段期间之产品生产计划,它必须明确指定何种产品应于何时制造完成多少数量,亦可随着一些不可抗拒因素之发生﹝如:设变、停工待料...等﹞而作适当之调整.MRP物料需求规划(Material Requirement Planning)MRP乃美国当局鉴于针对存货控管问题之必要性,而由Joseph A. Orlicky,George W. Plossl 及Oliver W. Wight 三人在公元1970年于『美国生产与存货管制学会﹝American Production and Inventory Control Society ,简称APICS﹞』会议中提出物料需求规划之基本架构;所谓MRP之计算即依照MPS之产品独立需求,透过BOM展开之零组件相依需求,配合着当时之存货状况,以求得某段期间内应投入生产或执行采购之计划方针,通常有二种方法及二种需求类型.Forward Scheduling (前导式排程)以计划中地订单发出后为起点,开始向前推导排程,一直到交货期为止.Backward Scheduling (后导式排程)则与前导式相反,是以交货期为起点,开始向后推导排程.Independent Demand (独立需求)指外界或消费者对制成品或最终产品之市场需求,亦即企业所承接市场之订单需求,因为它地需求量是由市场所决定,企业本身只可根据以往之经验法则予以预测,而无法加以控制或决定,故称之为独立需求.Dependant Demand (相依需求)指由为制造产品所衍生对零组件或原物料之供料需求,因其需求多寡乃需源自产品之订单需求量,即依附着产品需求而做变化,故称之为相依需求.MRPII制造资源计划(Manufacturing Resource Planning)由Wight于公元1981年推出,其乃从MRP发展出来并非取代传统MRP,而是在生产规划地同时,将着眼点扩展到人事、财务、行销、管理等层面,融合各部门作业所需考量之实务需求,而非局限于单纯之产销供需,以使企业整体之运作能更加地有效率及制度化.文档收集自网络,仅用于个人学习OLAP在线分析处理(On-Line Analytical Processing)操作储存在静态数据仓储(Data Warehouse)内广泛资源地软件技术.其透过快速、一致、交谈式地界面对同一数据提供各种不同地呈现方式,供不同层面地使用者如分析师、经理及高阶主管等使用,使其具备透析数据反应出来信息地能力.OLAP有三项要件:1.动态多维度分析.2.可执行复杂计算.3.有时间导向处理能力.OLAP最大地特色,便在于它对数据多维处理地能力;也就是说,它可以很快地做各种维度地纵向或横向地数据汇整处理.随着使用OLAP经验地累积,决策者除了拥有使用数据地能力之外,同时会累积使用信息甚或使用知识地能力.对OLAP而言,历史资料(Historical data)系用以推断未来,而组合数据(aggregate data)系用以估计所输入地数据,除此之外,OLAP亦可执行资源配置及趋势分析等复杂计算.OLTP在线交易处理(On-Line Transaction Processing)处理大量地例行性交易数据,并经过应用程序地特定处理将信息存放于数据库,可以被实时地存取增删.对管理活动层级而言,其所支持地对象属于最基层地一般事务性与作业性交易.在线交易所搜集到地历史数据,可定期地以批次作业方式汇制成周期性报表如日报、周报、旬报、月报、季报及年报等,供中阶或高阶主管参考.OLAP 与OLTP 相异之处,在于OLTP所搜集到地数据可以整合成数据仓储(Data Warehouse),数据仓储通常使用关连式数据库(Relational Database, RDB);OLAP则将「加工」后地数据组合成多维度地面向,以提供策略性信息地快速使用及分析.OLTP只处理在线交易数据,于数据仓储将之储存并加以管理;OLAP则将数据仓储之料库转换成策略性信息.OPT最佳生产技术(Optimized Production Technology)一种改善生产管理地技术,以色列物理学家Eli Goldratt博士于70年代提出,最初被称作最佳生产时间表(Optimized Production Timetable),80年代才改称为最佳生产技术.后来Goldratt又进一步将它发展成为约束理论(Theory of Constraints).OPT地倡导者强调,任何企业地真正目标是现在和未来都赚钱;要实现这个目标,必须在增加产销率地同时,减少库存和营运费用.OQC出货质量管理(Out-going Quality Control)出货前地质量管理.PDM产品数据管理系统(Product Data Management)协助工程师进行数据管理,让企业透过标准程序管制提高整体效率,并使作业程序电子化及标准化.用来管理特定产品从研发到量产之生命周期里全程各点产生地一切信息,例如CAD图面、3D模型数据、NC 程序、CAE分析结果,测试数据、设计历史和相关制程文件.其涵盖地数据型态是多元性,让各阶层工程师可清晰了解各式资料间地关连性和阶层架构,并以此「共同资料」(common data)为执行作业地依据.PERT计划评核术(Program Evaluation and Review Technique)用来安排大型、复杂计划地项目管理方法.是一种规划项目计划(project)地管理技术,它利用作业网(net-work)地方式,标示出整个计划中每一作业(activity)之间地相互关系,同时利用数学方法,精确估算出每一作业所需要耗用地时间、经费、人力水准及资源分配.计划者必须估算:在不影响最后工期(project duration)地条件下,每一作业有多少宽容地时间,何种作业是工作地瓶颈(bottle neck),并据此安排计划中每一作业地起记时刻(scheme),以及人力与资源地有效运用.PERT地内容包含了「管理循环」中地三个步骤:计划(planning)、执行(doing)、和考核(controlling). POH预估在手量(Product on Hand)在每期开始时,实际所能拥有地存货预期量.QCC品管圈(Quality Control Circle)原以生产线为主,品管圈是同一工作现场地人员所组成,自动自发地持续进行改善活动地小团体,目前延伸地有个别改善小组及知识管理社群等.SCM供应链管理(Supply Chain Management)产品由起始原料转换成完成品至最终顾客手上地流动过程中,影响其执行绩效地个体组合而成之网络称为供给链,供给链地组成个体可能包括:供货商→制造→工厂→配销点→零售商→最终顾客;而供应链管理之定义,简单而言,就是需求与供应适当地结合,以达到资源﹝人、设备、物、资金﹞运用与分配之有效性与及时性.其有下列三项目标:1. 最少成本,使得企业能够在正确地地点取得正确地产品.2. 尽可能让存货降至最低,但仍旧能够提供优异地客户服务.3. 缩短产品地生命周期.SIS策略信息系统(Strategic Information System)。

数字化车间和智能工厂认定管理办法

市数字化车间和智能工厂认定管理办法第一章总则第一条智能创造是中国创造 2025 的主攻方向,是创造业转型升级的重要手段,是未来工业发展的主要趋势。

为深入贯彻落实《中国创造 2025》等文件精神,加快推动互联网、大数据、人工智能和实体经济深度融合,全面深化智能创造装备、先进信息技术、大数据、人工智能等在创造业企业产品研发、生产控制、经营管理、物流营销等各个环节的应用,引领创造业质量变革、效率变革、动力变革,决定在全市组织开展数字化车间和智能工厂认定工作,特制定本办法。

第二条市数字化车间和智能工厂的认定工作遵循企业自愿、择优确定和公开、公平、公正的原则,每年认定两次。

第三条市数字化车间和智能工厂的认定和撤销等管理工作由市经济信息委负责;各区县经济和信息化主管部门负责所辖区域的项目申报、指导和相关管理工作。

第二章认定条件第四条申报市数字化车间的基本条件:(一)申报主体在市辖区内注册、具有独立法人资格;申报- 1 -项目符合国家、市产业政策;(二)设备数字化:数控装备占生产装备总数的 50%以上;(三)数据采集:基于物联网技术、实时在线检测技术,实现加工设备、检测设备、物流设备的联网运行,采集设备的运行数据,信息的上传率达到 90% ,实现设备实时监控;(四)生产过程数字化:建立创造执行系统,完成车间作业计划管理和调度、工艺执行管理、物流与仓储管理、质量分析管理与跟踪、设备运行管理等方面的数字化建设,实现车间可视化管理;(五)车间信息集成:实现设备实时数据采集系统、创造执行系统与企业管理设计信息系统集成,实现车间软硬件系统优化运行控制和集约化生产;(六)与数字化车间建设前相比较,运营成本降低15%、生产效率提高 10%、产品不良品率降低10%、能源利用率提高8%,并具有良好的增长性。

第五条申报市智能工厂的基本条件:(一)申报主体在市辖区内注册、具有独立法人资格;申报项目符合国家、市产业政策;(二)企业智能化发展水平在同行业中处于率先水平,在设备自动化、产品研发设计、生产管理、质量管理和智能服务等方面具有突出的示范带动作用;- 2 -(三)工厂建设内容满足相应智能创造新模式关键要素要求(见附件 1 );(四)设备数控化:数控装备占生产装备总数的 65%以上;(五)数字化车间不少于 2 个;(六)设计数字化:研发设计工具普及率(%)要求在 80% 以上,具有设计知识管理功能;(七)管理数字化:以企业资源计划系统( ERP )为核心,结合其他企业管理信息系统,实现定单管理、生产管理、售后服务三个层面全部业务流程的闭环管理,构建数字化网络化创造体系;(八)产品数字化服务:对于整机产品类,建有产品服务信息系统,实现产品远程服务;(九)决策智能化:实现产品设计、经营管理、生产创造、产品运维等环节信息系统集成;应用大数据和人工智能等智能技术,实现工厂全业务流程的决策、执行智能化;(十)与智能工厂建设前相比较,运营成本降低15%、生产效率提高10%、产品研发周期降低10%,产品不良品率降低10%、能源利用率提高8% ,并具有良好的增长性。

产品工艺管理制度内容

产品工艺管理制度内容一、产品工艺管理的定义和重要性产品工艺管理是指企业对产品生产工艺的规范化和管理,包括产品设计、工艺流程、零部件加工、装配工艺、检验标准等方面的管理。

其主要目的是确保产品质量稳定、生产效率高、生产成本低,并且在市场竞争中具有竞争力。

产品工艺管理的实施需要包括从产品设计到生产制造的全过程,确保每一个环节都被科学严谨地规范和管理。

产品工艺管理的重要性在于,它直接决定了产品的质量和性能,影响到企业的生产效率和经济效益。

良好的产品工艺管理可以有效地提高产品的质量,降低生产成本,缩短产品的研发周期,增强企业的市场竞争力。

同时,产品工艺管理还可以减少生产中的浪费和误工,提高产品的生产率和稳定性,确保产品的交付时间和质量。

二、建立产品工艺管理制度的意义建立产品工艺管理制度意味着企业正式对产品工艺进行规范化管理,从而实现产品质量的可控性和稳定性。

通过建立产品工艺管理制度,企业可以更好地规范生产流程,提高生产效率,降低生产成本,确保产品质量,提升企业的市场竞争力。

建立产品工艺管理制度还可以对生产环节进行逐步的控制和改进,实现生产过程的标准化和规范化。

通过建立完善的工艺管理制度,可以使企业的生产过程更加清晰明了,避免人为因素和随意性带来的质量问题,实现生产过程的高效、稳定和可持续性。

三、建立产品工艺管理制度的基本要素建立产品工艺管理制度需要考虑以下基本要素:1.明确的工艺流程和标准首先需要确立产品的工艺流程和具体执行标准,确保每一个工艺环节都有明确的规范和要求。

工艺流程应包括产品设计、原材料采购、加工制造、装配工艺、检验标准等内容,确保每一个环节都严格按照标准操作。

2.完善的质量管理体系建立完善的质量管理体系,包括质量管理规范文件、质量控制流程、质量检验标准等内容,确保产品的质量可控和稳定。

通过建立质量管理体系,可以实现产品质量的跟踪、监控和改进,确保产品质量符合客户要求和标准要求。

3.员工培训和技能提升建立产品工艺管理制度需要重视员工的培训和技能提升,确保员工具备必要的专业知识和技能。

蜜雪冰城食品安全管理制度

蜜雪冰城食品安全管理制度主要包括以下几个方面:

1. 建立高标准生产要求和严格的安全标准,通过一整套MES生产管理系统,保证原材料在溯源方面的能力,从源头上把控食品安全管理。

2. 深化安全意识,加强培训管理体系。

蜜雪冰城对新加盟商进行为期12天的统一培训,培训内容包括食品安全风险排查、门店管理标准、产品标准、做餐流程、操作方法等。

所有加盟商签约加盟后,必须参加蜜雪冰城总部统一组织的线下培训,各项培训内容必须考核通过,才能进入整个门店体系。

同时,加盟商和员工还可以通过蜜雪冰城自主研发的蜜学堂APP随时随地进行线上课程培训学习。

3. 完善自检自查制度以监督促执行。

为保证食品安全操作规范和制度能切实落实到每个门店,蜜雪冰城制定了严格的检查标准和高频次的督检制度。

通过区域市场督导、培训检查、总部稽核等方式,形成了内部普检、抽检双重循环检查体系,通过配套相关制度切实落实食安管理制度和措施。

此外,蜜雪冰城还会加强食品安全风险排查,加强门店管理标准、产品标准等,以确保食品安全。

管理制度如何有效促进企业的精细化管理

管理制度如何有效促进企业的精细化管理在当今竞争激烈的市场环境中,企业要想脱颖而出并实现可持续发展,精细化管理成为了关键。

而管理制度作为企业运行的基石,对于推动精细化管理起着至关重要的作用。

一、明确的目标与职责划分管理制度首先需要为企业设定明确的目标。

这些目标应当具体、可衡量、可实现、相关且有时限(SMART 原则)。

明确的目标能够为企业的发展指明方向,使全体员工清楚地知道努力的方向和预期的成果。

例如,一家生产型企业可以设定年度产量增长 15%、产品次品率降低至 2%以内等具体目标。

同时,清晰的职责划分是管理制度的重要组成部分。

每个部门、每个岗位都应当清楚了解自己的职责范围和工作任务,避免职责不清导致的推诿扯皮现象。

以一个销售团队为例,销售经理负责制定销售策略、监督销售进展,销售人员负责客户拓展与维护,客服人员负责处理客户投诉与售后问题。

明确的职责划分能够提高工作效率,确保各项工作有条不紊地进行。

二、标准化的流程与操作规范标准化的流程是精细化管理的重要保障。

企业应当对各项业务流程进行梳理和优化,去除繁琐的环节,提高工作效率。

比如采购流程,从需求提出、供应商筛选、合同签订到货物验收,每个环节都应当有明确的操作步骤和时间节点。

操作规范则为员工的工作提供了具体的指导。

它详细规定了每项工作应当如何开展,包括使用的工具、方法和质量标准。

例如,在生产线上,操作规范可以明确规定每个工序的操作顺序、工艺参数和质量检验标准,确保产品质量的稳定性和一致性。

通过建立标准化的流程和操作规范,企业能够减少人为因素的干扰,降低错误发生率,提高生产效率和产品质量。

三、有效的监督与考核机制管理制度要想有效促进精细化管理,离不开监督与考核机制。

监督机制能够及时发现工作中的问题和偏差,以便采取措施进行纠正。

监督可以通过内部审计、定期检查、不定期抽查等方式进行。

考核机制则是对员工工作表现的评估和衡量。

考核指标应当与企业的目标和岗位职责相挂钩,具有客观性和可操作性。

生产闭环式管理制度(场景版)

标题:生产闭环式管理制度(场景版)一、引言随着市场竞争的加剧,企业对生产管理的需求越来越高。

生产闭环式管理制度是一种科学、规范、高效的管理模式,通过对生产全过程的监控、分析、改进,实现生产效率的提升和产品质量的保证。

本文将结合具体场景,详细介绍生产闭环式管理制度的应用。

二、生产闭环式管理制度的内涵1.生产闭环式管理制度的定义生产闭环式管理制度是一种以生产目标为导向,通过对生产过程进行实时监控、数据分析、问题诊断、措施制定和执行,形成闭环管理的一种管理模式。

2.生产闭环式管理制度的核心要素(1)生产目标:明确生产目标,包括产量、质量、成本、交期等。

(2)实时监控:通过信息化手段,实时掌握生产进度、设备状态、物料供应等情况。

(3)数据分析:对生产数据进行深入分析,找出问题所在,为改进提供依据。

(4)问题诊断:对生产过程中出现的问题进行深入剖析,找出根本原因。

(5)措施制定:根据问题诊断结果,制定相应的改进措施。

(6)执行与反馈:执行改进措施,并对实施效果进行跟踪和评估。

三、生产闭环式管理制度的应用场景1.生产计划管理(1)场景描述:生产计划是企业生产管理的核心,关系到生产目标的实现。

生产计划管理包括生产订单接收、生产计划编制、生产任务分配、生产进度跟踪等环节。

(2)闭环式管理应用:通过实时监控生产进度,对生产计划进行动态调整,确保生产任务按时完成。

同时,对生产计划执行过程中出现的问题进行诊断,制定改进措施,提高生产计划的准确性和执行力。

2.设备管理(1)场景描述:设备是企业生产的基础,设备状态直接影响到生产效率和产品质量。

设备管理包括设备维护、设备保养、设备维修等环节。

(2)闭环式管理应用:通过实时监控设备状态,对设备进行预防性维护,降低设备故障率。

同时,对设备维修过程中出现的问题进行诊断,制定改进措施,提高设备维修质量和效率。

3.质量管理(1)场景描述:质量是企业生存和发展的基石,质量管理包括来料检验、过程检验、成品检验等环节。

生产管理制度的架构

生产管理制度的架构引言生产管理制度是企业生产运营的核心管理体系,其规范了生产过程中的各项规定和程序,有利于提高生产效率、产品质量、降低成本、保障生产安全,提高企业竞争力。

本文将对生产管理制度的架构进行探讨,包括制度的总体框架、各部门的职责与流程、生产计划与排产、质量控制及持续改进等内容。

一、总体框架生产管理制度的总体框架需要包括以下内容:生产管理方针和目标、组织架构、职责划分、工作流程、信息系统、绩效评估、持续改进等。

生产管理方针和目标由企业高层制定,包括生产效率、产品质量、安全环保等方面的目标,并要求制度的制定和执行符合当地的法律法规和企业的文化价值观。

组织架构包括生产部门、质量部门、设备维护部门等各部门在生产管理中的地位和职责划分。

工作流程规定了从订单接收到生产出货的整个生产流程,包括生产计划、采购、生产过程控制、产成品检验、包装和出货等各个环节的操作规程和标准。

信息系统规定了生产管理信息的传递和处理方式,包括ERP系统、MES系统、PLC 控制系统等的整合和运行。

绩效评估通过指标体系来评价生产管理的绩效,包括生产效率、产品质量、设备利用率等方面。

持续改进是生产管理制度的基本要求,包括设立并执行PDCA循环、开展持续改进的方法和工具培训等。

二、各部门职责与流程1.生产部门生产部门是企业的核心部门,主要负责产品的生产过程。

其职责包括生产计划、生产排程、生产执行、生产报工、设备管理等。

生产计划是生产管理的基础,生产排程是根据订单和库存情况确定的生产计划,生产执行是按照生产排程进行的实际生产操作,生产报工是记录生产执行的结果以及生产过程中的异常情况,设备管理是保障设备的正常运行和保养工作。

生产部门的流程包括根据订单或销售预测进行生产计划、编制生产排程、指导生产执行、记录生产报工和设备保养等。

2.质量部门质量部门是负责产品质量控制和改进的专业部门。

其职责包括品质管理、产品检验和产品反馈。

品质管理包括制定和更新质量管理手册、品质管理体系(如ISO9001等)的运行和维护、品质目标的制定和监控等。

物料编码规则

物料编码规则1.目的:为更好提升公司ERP及MES系统管理效率,规范、高效、精准管理公司物料,简洁易用编码,特编制公司物料编码规则。

2.基础数据定义2.1物料属性:表明物料材质、颜色、长度等固有属性即物料属性。

本次编码物料属性应用数字编码编入物料编码内,不再使用特定字母指定。

2.2角色设定:对物料编码二~四级指定编写及管理责任人,由ERP系统管理员按管理职责范围设定系统编码管理权限,权限只读、修改、删除、新增的权限,即角色设定。

2.3编码字段:系统物料编码采用12位分5节,每节称为编码字段。

每节所占用位数不同,依次为第一字段占1位,代表物料大类;第2字段占2位代表二级类型;第3字段占2位代表三级物料系列;第4字段占用3位代表物料名称;第5字段占用3位,代表物料规格,由系统自动生成用序列号标识。

3.编码规则3.1本次物料编码启用12位,采用5段12位的组合编码形式,格式为:结构码+序列号组成。

一、二、三、四个字段代码组成结构码,代表物料一级、二级、三级及四级代码,第五级代码为系统自动生成的序列号,代表物料规格。

3.2编码规则:编码采用5段12位组合。

含义:结构码+序列号组成。

如下图所示:一级代码,代表物料大类,占位1位,编码范围1~9;二级代码,代表物料类型,占用2位,编码范围00~99;三级代码:代表物料系列,占用2位,编码范围00~99;四级代码:代表物料名称,占用3位,编码范围000~999;五级代码:代表物料规格,由ERP系统自动生成,占用4位编码范围0000~9999;4.编写4.1代码编写管理①一级代码、二级代码分别代表物料大类、物料类型,根据部门管理职责公司指定责任管理部门。

(见如下表《一二级代码分配及管理责任分配表》)一二级代码分配及管理责任分配表一级代码(1位)物料大类二级代码(物料类型)(2位)责任编写部门编码责任人1设备及附件设备动力部钱贵2材料类生产部-工艺组裘忠红3器具类电工类设备动力部钱贵五金类设备动力部钱贵紧固件类设备动力部钱贵刀具类生产部-工艺组裘忠红辅料类生产部-工艺组裘忠红4检测设备及检具品质部李健5半成品类毛坯类生产部-工艺组裘忠红工序类生产部-工艺组裘忠红6成品类连接件类技术部程可捷液控类技术部程可捷电控类技术部黄冠龙研发类技术部黄冠龙/程可捷7办公用品类企管部陈磊8包装用品技术部程可捷9工装模具类数控1夹具类生产部-工装组叶拾儿②各责任管理部门在一级代码、二级代码的基础上依编码规则规划编写管理三级、四级代码。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

mes管理制度

一、概述

MES(Manufacturing Execution System)是制造执行系统的缩写,是指通过计算机技术和软硬件设备,对制造过程中的各个环节进行全面、实时的监控和管理,以提高生产效率、优化生产资源利用、降低成本,并实现生产过程的可追溯性。

二、MES管理制度的重要性

1. 提高生产效率

MES管理制度的实施可以对生产过程进行全面监控,及时发现生产中的异常情况,并采取相应的措施进行调整,以提高生产效率和产品的质量。

通过MES系统的协同作用,生产线的协调性和资源利用率得到提高。

2. 优化生产资源利用

MES系统能够实时获取生产线的运行情况和设备状态,对生产资源进行合理调度和利用。

通过合理的排产安排,避免资源闲置和过载,达到最佳的生产效率。

3. 提升生产质量

MES系统可以对生产过程进行全程追踪和记录,确保产品质量的可控性和全面性。

在生产过程中发现质量问题,可以及时调整和改进,确保产品符合规定的质量标准。

4. 实现生产过程可追溯性

MES系统可以对原材料、工艺参数、设备运行情况等进行全面记录和采集,形成完整的生产数据,实现生产过程的可追溯性。

在发生产品质量问题时,可以追溯到具体的生产环节,进行问题定位和改进。

5. 支持决策制定

MES系统提供实时的生产数据和报表分析功能,为管理者提供决策参考。

通过对生产数据的分析,可以发现生产中的瓶颈和问题,并及时采取措施改进和调整。

三、MES管理制度的实施步骤

1. 确定需求目标

在实施MES管理制度之前,需要明确制定具体的需求目标,包括提高生产效率、优化资源利用、提升产品质量等。

根据不同的目标,确定相应的实施步骤和措施。

2. 选取适合的MES系统

根据企业实际情况和需求目标,选择适合的MES系统。

考虑MES 系统的功能、可靠性、易用性、扩展性等因素,与供应商进行充分的沟通和评估,选取最适合企业的MES系统。

3. 进行系统配置和开发

根据企业的生产流程和要求,进行MES系统的配置和开发。

包括

设定生产线的参数和规则、制定报表和指标等。

确保系统能够准确地

反映企业的实际情况,满足需求目标。

4. 培训和推广

对企业内部的相关人员进行MES系统的培训,包括操作人员、管

理人员等。

同时,进行系统的推广宣传,引导员工积极参与和支持

MES系统的使用。

5. 定期检查和改进

定期检查和评估MES系统的使用效果,发现问题和不足,并采取

相应的改进措施。

引入新的技术和功能,不断提升MES系统的管理水

平和效能。

四、结语

MES管理制度是提高制造业生产效率和质量的重要手段,通过对生产过程的全面监控和管理,可以提高资源利用率、优化生产排程、提

升产品质量和实现生产过程的可追溯性。

企业在实施MES管理制度时,需要充分考虑实际需求和企业情况,选择适合的MES系统,并进行系

统的配置、培训和推广,定期检查和改进,以确保系统的有效运行和

提升企业的竞争力。