用Mo来改善V_Nb微合金钢的性能

Nb-和V-微合金化对高碳钢热加工性的影响

20 0 8年 1 2月

特 殊钢

S E I L P C AL Sr EE

Vo . 9 No 6 12 . De e e 2 0 c mb r 0 8 ・l ・ 3

N . V 微 合 金化 对 高碳 钢 热加 工 性 的 影 响 b 和 -

刘 平 李 峰 陈爱梅 史凤 武

1 0 保温 2mn 再以 3 ̄/ 的速率降温至 目标 0o 3 C i, Cs 温度并保温 2mn 然后以 1 1 - s i, × 0 3 的变形速率拉 /

伸试样 。

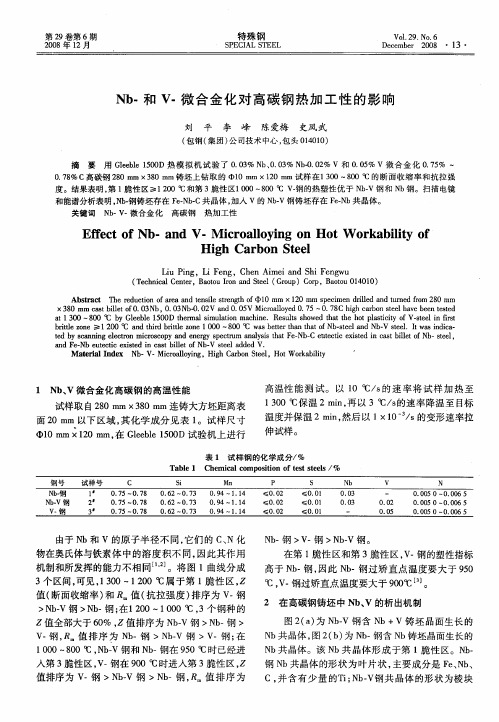

表 1 试 样 钢 的化 学成 分/ %

Ta l Ch m ia o p st n o s t es/% b e1 e c l m o i o ft tse l c i e

n e Nb e t ei xs d i a t i e . se la d d V. a d F . u e te e i e n c s b l t fNb V te d e t l o

M a e i lI d x Nb tr a n e .V.Mir a o i g e o U yn ,Hih C r o te .Ho o k b l y g ab n Se1 t W r a i t i

Hi h Ca bo te g r n Sel

Li ng。LiF n u Pi e g。Ch n Ai ia d S iFe g e me n h n wu

( eh ia C ne . atuI nadS e G op o B oo 10 0 T cncl et B oo o n t l( ru )C r r r e p, atu04 1 )

a o tl3 0~8 0 ℃ b e be 1 0 D h r lsmuain ma hn . Reut s o e h tte h tpat i fV.te n fs 0 yGle l 5 0 tema i lt c ie o sl h w dta h o lsi t o s li rt s cy e i b i l o e ≥ 12 0 o n i rt e z n o —8 o℃ W Sb t rt a h t fN .t e d Nb V se 1 tW dc . rt ez n t o C a d t r b t o e 1 0 h d il 0 0 a et h n t a b se l e o n a . te .I a i i a s n td b c nn lcr n mi r s o y a d e e g p cr m n lsst a e Nb C el ci xse n c tbl t fNb t e 。 e y s a i g ee t c o c p n n ry s e tu a ay i h tF — — t e t e i d i a i e —se l n o t c t s l o

铌在特殊钢中的应用

铌在特殊钢中的应用中信微合金化技术中心专家委员会孟繁茂摘要本文综述了铌在特殊钢中的应用,重点介绍了铌、钒、钛的冶金特性及其应用原理,提出铌在我国特殊钢品种结构调整、性能优化的应用及其重要性。

关键词铌、微合金化、特殊钢Niobium Application In Special SteelsMENG Fanmao(Expert Committee of CITIC Microalloy Technology Center)Abstract This paper discusses Niobium application in sp ecial steels and introduces the metallurgical characteristics of Nb, V, and Ti and related application theories. It also voices the i mportance of Nb in the aspects of product mix adjustment and proper ty optimization of special steels.Key Words Niobium, Microalloying, Special Steels一、迎接WTO的挑战WTO就要来临了,我国即将加入世贸,这是大好形势。

“山雨欲来,风满楼”,各行各业都在准备迎接世界经济洪流进入我国市场的挑战。

特钢行业也不例外。

近期,关于特殊钢生产现状和特殊钢如何发展的专论文章,连篇累牍。

问题的焦点是我国特殊钢怎样赶上世界先进水平;不外乎引进先进的冶金装备、改造旧设备,实行集约化生产等等。

本文诣在介绍铌在特殊钢中应用和产品性能优化成果,开发新品种趋势,为我国的特殊钢的生产发展,从一个侧面提供知识资源,供钢材生产厂,特钢产品制作厂以及最终用户使用,开发新产品参考应用。

二、现代钢特点现代钢生产的三大技术是材质纯净化,晶粒细化,尺寸精确化。

《高Nb微合金钢中NbC的析出对组织与硬度的影响》

《高Nb微合金钢中NbC的析出对组织与硬度的影响》篇一一、引言高Nb微合金钢因其优良的力学性能和工艺性能,在工程领域得到了广泛应用。

Nb元素作为微合金化元素,其加入能够显著改善钢的强度、韧性及焊接性等性能。

其中,NbC的析出行为对钢的组织和硬度具有重要影响。

本文将重点探讨高Nb微合金钢中NbC的析出机制及其对组织与硬度的影响。

二、NbC的析出机制1. Nb在钢中的存在形式Nb元素在钢中主要以固溶体和化合物形式存在。

其中,化合物形式主要包括NbC、NbN等。

这些化合物的形成对钢的性能具有重要影响。

2. NbC的析出过程在高Nb微合金钢中,Nb与C元素结合形成NbC化合物。

随着钢的冷却过程,NbC逐渐从过饱和固溶体中析出。

析出过程受到钢的化学成分、冷却速度及温度制度等因素的影响。

三、NbC析出对组织的影响1. 晶粒细化NbC的析出可以有效细化钢的晶粒,这是由于NbC作为硬质相,能够在晶界处起到钉扎作用,阻碍晶粒长大。

晶粒细化有利于提高钢的强度和韧性。

2. 第二相粒子形成NbC的析出还会形成第二相粒子,这些粒子对钢的组织具有重要影响。

第二相粒子的存在可以阻碍位错运动,提高钢的塑性变形抗力。

四、NbC析出对硬度的影响1. 硬度的提高由于NbC具有较高的硬度,其析出使得钢的硬度得到提高。

硬度的提高主要表现在钢的表面层,使得钢具有更好的耐磨性和抗疲劳性能。

2. 硬度的分布特点随着NbC的析出,钢的硬度分布呈现出不均匀性。

在晶界处和第二相粒子附近,由于位错运动的阻碍,硬度较高。

而在远离这些区域的基体部分,硬度相对较低。

五、实验验证与分析为了进一步探讨高Nb微合金钢中NbC的析出对组织与硬度的影响,我们进行了相关实验。

通过金相显微镜、扫描电镜及硬度计等手段,观察了钢的组织形态、第二相粒子的分布及硬度分布。

实验结果表明,高Nb微合金钢中NbC的析出能够有效细化晶粒,形成第二相粒子,并提高钢的硬度。

六、结论高Nb微合金钢中NbC的析出对组织与硬度具有重要影响。

1.2 第1章_钢合金化概论-钢的强化和韧化

2、影响塑性的因素

溶质 原子

↓ 韧性,间隙溶质原子 > 置换溶质原子。

晶粒 度

第二 相 杂质

细晶既↑σS,又 ↑ 韧性 → 最佳组织因素。

K↓韧性。K 小、匀、圆、适量 → 工艺努力方向。

杂质往往是形变断裂的孔洞形成核心, → 提高钢的冶金质量是必须的。

3、改善钢韧性的途径

1.改善延性断裂的途径 2.改善解理断裂抗力的途 径 3.改善沿晶断裂抗力的途径

锰对钢γ区的影响

铬对钢γ区的影响

3、对γ-Fe区的影响

A形成元素Ni、Mn等使γ-Fe区扩大→钢在室 温下也为A体 — A钢; F形成元素Cr、Si等使γ-Fe区缩小→钢在高 温下仍为F体 — 铁素体钢。

二、 合金钢的加热A化

α+ Fe3C (或 K) →

γ

α→γ: 需要Fe重组和 C扩散

Fe3C或K:需要溶解于γ

s 0 Ks d

著名的Hall-petch公式 式中,d为晶粒直径,Ks为系数

1/ 2

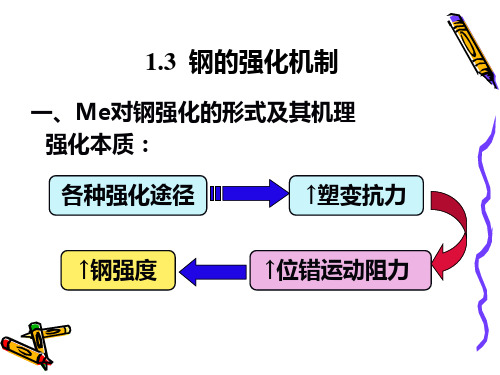

机理

晶粒越细 → 晶界、亚晶界越多→ 有效 阻止位错运动,产生位错塞积强化。

效果

↑钢的强度,又↑塑性和韧度 这是最理想的强化途径.

3、第二相强化

表达式

P K P

1

机理

微粒第二相钉扎位错运动→强化效果 主要有切割机制和绕过机制。在钢中主 要是绕过机制。 两种情况:回火时弥散沉淀析出强化, 淬火时残留第二相强化。 有效提高强度,但稍降低塑韧性。

效果

提高强度,降低塑韧性

固溶强化的规律

( 1)溶质元素在溶剂中的饱和溶解度愈小,其固溶 强化效果愈好。

置换元素对α-Fe屈服强度的影响

固溶强化的规律

谈微合金元素Nb_V_Ti在钢中的作用

甘肃冶金 2000年12月第4期谈微合金元素N b 、V 、T i 在钢中的作用Ξ杨作宏 陈伯春(酒泉钢铁公司 甘肃 嘉峪关 735100)摘 要 论述了N b 、V 、T i 在钢中的存在形态,分析了提高钢的强韧性,改善可焊性的微观机理及在钢中的重要作用。

关键词 可能性 形态 溶度积 作用1 引言在钢中质量分数低于011%左右,而对钢的性能和微观组织有显著或特殊影响的合金添加元素,称为微合金元素;N b 、V 、T i 是其中最为重要的微合金元素。

在钢中添加微量的N b 、V 、T i ,可保证钢在碳当量较低的情况下,通过其碳、氮化物质点(尺寸小于5nm )的弥散析出及N b 、V 、T i 的固溶,细化晶粒,极大地提高钢的强度、韧性,特别是低温韧性,使钢具有良好的可焊性、使用性。

因此,研究N b 、V 、T i 在钢中的作用机理和微观行为,对钢的品种开发,生产高质量、高附加值的产品如船板、管线钢等有重要的作用。

2 Nb 、V 、T i 在钢中作用的微观基础211 形成碳化物和氮化物的可能性 图1 一些金属元素形成氧化物、硫化物、碳化物和氮化物的能力和它们的沉淀强化能力N b 、V 、T i 是碳化物和氮化物的形成元素,这些元素在比较低的浓度下就能满足这种要求。

在周期表中,它们的位置彼此靠得很近。

图1指出,对于一定的金属元素,从 组到 组,形成氧化物、硫化物、碳化物和氮化物的可能性是逐渐增强的(从右上角至左下角)。

形成沉淀强化所需要的碳化物或氮化物,N b 、V 、T i 有同等的倾向。

212 在钢中的存在形态N b 、V 、T i 为强碳化物形成元素,常温时,在钢中大部分以碳化物、氮化物、碳氮化物形式存在,少部分固溶在铁素体中,在脱氧不完全的钢中,也会2Ξ收稿日期:2000204205出现氧化物T i O 2、V 2O 3等。

这对N b 、V 、T i 是一种浪费,且氧化物对性能有害,应避免。

合金钢的主要合金元素

一般分类合金钢种类很多,通常按合金元素含量多少分为低合金钢(含量<5%),中合金钢(含量5%~10%),高合金钢(含量>10%);按质量分为优质合金钢、特质合金钢;按特性和用途又分为合金结构钢、不锈钢、耐酸钢、耐磨钢、耐热钢、合金工具钢、滚动轴承钢、合金弹簧钢和特殊性能钢(如软磁钢、永磁钢、无磁钢)等。

在钢中除含铁、碳和少量不可避免的硅、锰、磷、硫元素以外,还含有一定量的合金元素,钢中的合金元素有硅、锰、钼、镍、硌、矾、钛、铌、硼、铅、稀土等其中的一种或几种,这种钢叫合金钢。

各国的合金钢系统,随各自的资源情况、生产和使用条件不同而不同,国外以往曾发展镍、硌钢系统,我国则发现以硅、锰、钒、钛、铌、硼、铅、稀土为主的合金钢系统合金钢在钢的总产量中约占百分之十几,一般是在电炉中冶炼的按用途可以把合金钢分为8大类,它们是:合金结构钢、弹簧钢、轴承钢、合金工具钢、高速工具钢、不锈钢、耐热不起皮钢,电工用硅钢。

调质钢 1.中碳型合金钢,合金元素含量较低;2.强度较高;3.用于高温螺栓、螺母材料等。

弹簧钢 1含碳量比调质钢高;2经调质处理,强度较高抗疲劳强度较高;3用于弹簧材料。

滚动轴承钢 1高碳型合金钢,合金含量较高;2具有高而均匀的硬度和耐磨性;3用于滚动轴承。

合金工具钢量具钢 1高碳型合金钢,合金元素含量较低;2具有高的硬度和耐磨性,机加工性能好,稳定性好;3用于量具材料。

特殊性能钢不锈钢 1低碳高合金钢;2抗腐蚀性好;3用于抗腐蚀、部分可做耐热材料。

耐热钢 1低碳高合金钢;2耐热性能好;3用于耐热材料、部分可做抗腐蚀材料。

低温钢 1低碳合金钢,根据耐低温程度合金元素有高有低;2抗低温性好;3用于低温材料(专用钢为镍钢)。

根据碳化物的倾向分类合金钢根据各种元素在钢中形成碳化物的倾向,可分为三类:①强碳化物形成元素,如钒、钛、铌、锆等。

这类元素只要有足够的碳,在适当的条件下,就形成各自的碳化物;仅在缺碳或高不锈钢温的条件下,才以原子状态进入固溶体中。

金属材料学

名词解释合金元素:特别添加到钢中为了保证获得所要求的组织结构从而得到一定的物理、化学或机械性能的化学元素。

(常用Me表示)微合金元素:有些合金元素如V,Nb,Ti, Zr和B等,当其含量只在0.1%左右(如B 0.001%,V 0.2 %)时,会显著地影响钢的组织与性能,将这种化学元素称为微合金元素。

奥氏体形成元素:在γ-Fe中有较大的溶解度,且能稳定γ-Fe的元素C,N,Cu,Mn,Ni,Co,W等铁素体形成元素:在α-Fe中有较大的溶解度,且能α-Fe稳定的元素Cr,V,Si,Al,Ti,Mo等原位析出:指在回火过程中,合金渗碳体转变为特殊碳化物。

碳化物形成元素向渗碳体富集,当其浓度超过在合金渗碳体中的溶解度时, 合金渗碳体就在原位转变成特殊碳化物。

如Cr钢碳化物转变异位析出:含强碳化物形成元素的钢,在回火过程中直接从过饱和α相中析出特殊碳化物,同时伴随着渗碳体的溶解,如V,Nb,Ti。

(W和Mo既有原味析出又有异位析出)网状碳化物:热加工的钢材冷却后,沿奥氏体晶界析出的过剩碳化物(过共析钢)或铁素体(亚共析钢)形成的网状碳化物。

水韧处理:高锰钢铸态组织中沿晶界析出的网状碳化物显著降低钢的强度、韧性和抗磨性。

将高锰钢加热到单相奥氏体温度范围,使碳化物完全溶入奥氏体,然后在水中快冷,使碳化物来不及析出,从而获得获得单相奥氏体组织。

(水韧后不再回火)超高强度钢:用回火M或下B作为其使用组织,经过热处理后抗拉强度大于1400 MPa (或屈服强度大于1250MPa)的中碳钢,均可称为超高强度钢。

晶间腐蚀:沿金属晶界进行的腐蚀(已发生晶间腐蚀的金属在外形上无任何变化,但实际金属已丧失强度)n/8规律:随着Cr含量的提高,钢的的电极电呈跳跃式增高。

即当Cr的含量达到1/8,2/8,3/8,……原子比时,Fe的电极电位就跳跃式显著提高,腐蚀也跳跃式显著下降。

这个定律叫做n/8规律。

黄铜: Cu与Zn组成的铜合金青铜: Cu与Zn、Ni以外的其它元素组成的铜合金白铜: Cu与Ni组成的铜合金灰口铸铁:灰口铸铁中碳全部或大部分以片状石墨形式存在,其断口呈暗灰色。

微合金钢

发展中国家微合金钢的潜力Geoffrey TitherNiobium Products Company Inc. Pittsburgh, PA1.简介在发展中国家,并不总是适合投资大型、现代化的厚板或热轧/冷轧机组,尤其在未经细致的市场调研的情形下,其实是不明智的。

这是因为成本投入巨大,并在许多方面,由于考虑剧烈的竞争-衰退周期,能实现的盈利很少。

一个更明智的方法是开发的产品能在小型工厂更经济的生产,从而只需较少的投资。

诸如紧固件、冷镦部件、拉拔线材、汽车锻件及工业、农业机械用锻件等是发展中国家在微合金钢开发和应用方面有待开拓的领域。

这是由于微合金钢比普通合金钢成本低,并且在许多方面,微合金钢可减免制造工序,从而实现比单单合金节省更显著的节约。

本文讨论微合金化的基本概念,但主要侧重于微合金钢的商用场合。

2.微合金钢设计微合金钢可定义为单独或者复合添加少量Nb、V、Ti和Al的低碳至中碳钢。

对机械性能的影响是基于这些微合金元素形成碳化物、氮化物或碳氮化物,这些化合物在再加热及后续过程中全部或部分溶解。

溶解和析出的动力学决定着通过微合金化所能获得效果。

溶解程度依赖于加热温度、保温时间、加热和冷却速率、碳氮化物的溶度积。

各种微合金碳化物、氮化物的溶度积如图1所示。

图1 微合金碳化物、氮化物的溶度积低碳高韧高强度低合金钢(HSLA)的实质是通过相变获得细小铁素体晶粒。

晶粒细化是唯一同时改善韧性的强化机制。

而对于中碳钢,珠光体团尺寸和珠光体片厚度决定韧性,前者受奥氏体晶粒尺寸影响,后者受碳含量影响,碳含量越低,渗碳体片越薄,韧性越好。

另一方面,珠光体片间距决定珠光体钢的强度,片间距受珠光体转变温度控制。

相变温度越低,片间距越小,强度越高。

再加热过程中各种微合金元素对晶粒粗化的影响如图2所示(2)。

如图所示,高温状态阻止晶粒粗化的效果,Nb比V、Al更为有效,而Ti,通常以TiN微粒弥散分布,是最有效的。

为使TiN有效阻止晶粒粗化,必须使Ti:N满足化学计量比,以保证TiN颗粒尺寸处于100-500nm。

《高Nb微合金钢中NbC的析出对组织与硬度的影响》范文

《高Nb微合金钢中NbC的析出对组织与硬度的影响》篇一一、引言高Nb微合金钢作为一种重要的工程材料,因其优异的力学性能和良好的加工性能,在汽车、桥梁、建筑等领域得到了广泛应用。

Nb(铌)作为微合金元素,在钢中具有显著的影响。

其中,NbC的析出行为对钢的组织和硬度具有重要影响。

本文将详细探讨高Nb微合金钢中NbC的析出机制,及其对组织与硬度的影响。

二、NbC的析出机制在高Nb微合金钢中,Nb元素主要通过与碳元素结合形成NbC析出物。

在钢的冷却过程中,NbC的析出行为受到多种因素的影响,包括温度、时间、钢的化学成分等。

首先,温度是影响NbC析出的关键因素。

在高温区,Nb原子具有较高的活动性,易于与碳原子结合形成NbC。

随着温度的降低,NbC的析出速率逐渐减慢。

其次,钢的化学成分也会影响NbC的析出行为。

例如,碳含量越高,越有利于NbC的形成。

此外,其他合金元素如Mn、Si 等也会对NbC的析出产生影响。

最后,时间因素也不可忽视。

在一定的温度下,随着保温时间的延长,NbC的析出量逐渐增加。

三、NbC析出对组织的影响NbC的析出对高Nb微合金钢的组织具有显著影响。

首先,NbC的析出可以细化钢的晶粒,提高钢的力学性能。

其次,NbC 的析出还可以改变钢的组织结构,如形成碳化物、氮化物等第二相粒子,这些粒子可以阻碍位错运动,从而提高钢的硬度和强度。

四、NbC析出对硬度的影响硬度是衡量材料力学性能的重要指标之一。

高Nb微合金钢中NbC的析出对硬度具有显著影响。

首先,由于NbC的形成可以细化晶粒并形成第二相粒子,这些粒子可以阻碍位错运动,从而提高钢的硬度。

此外,由于铌元素本身具有较高的硬度贡献,因此高铌含量的钢往往具有较高的硬度。

其次,除了铌元素外,其他合金元素如铬、钒等也会对硬度产生影响。

这些元素可以与碳、氮等元素形成其他类型的化合物或沉淀物,进一步影响钢的组织和硬度。

五、结论综上所述,高Nb微合金钢中NbC的析出对组织与硬度具有重要影响。

微合金非调质钢

2、冷作强化非调质钢

• 我国在七五、八五期间,先后研发出用于标准件行业螺栓类 产品的冷作强化非调质钢4个钢种:

• LF20Mn2、LF10MnSiTi、LF18Mn2V、LF10Mn2VTiB, 分别用来制作8.8级、9.8级和10.9级高强度螺栓,先后试制 了9种六角头螺栓、U型螺栓、双头螺栓等,螺栓性能可满 足各项指标要求,应用于汽车、拖拉机及工程机械等部门;

• 加工温度高,再结晶速度快,奥氏体晶粒大,冷却后钢 中珠光体量增加,强度增高,韧性下降,

• 加工温度低时,因产生形变诱发析出,再结晶核心增 加,再结晶后的晶粒长大的驱动力小,晶粒细化,钢的 强度变化不大,但可以大幅度提高韧性,

• 研究表明,随着精轧温度的降低,冲击值提高,在同一温度下 加工量增加,强度和韧性可以同时提高,

• 3 减少了高能耗的热处理,节能减排,缩短生产(ZHOU)期,提高劳动 生产率,节约生产管理费用,即降低制造成本,提高企业的效益,

• 4 改善切削加工性能,

• 3 缩短订货至交货时间;

• 4 不需再进行校正减少再加工

Chapter 3 机械制造结构钢

非调质钢与汽车零件

• 热锻汽车零件包括连杆、曲轴、半轴、前轴等,热锻汽车零 件的工作特点,对其相应性能要求:既要有足够强度,又要 有较高韧性、优良的抗弯曲疲劳载荷、抗冲击载荷、耐腐 蚀、易加工等,

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

・国外冶金技术・用Mo来改善V—Nb微合金钢的性能黄欣秋(舞阳钢铁有限责任公司科技部)

ToImprovePropertiesinV-NbMicroalloyedSteelswithMo

HuangXinqiu(ScienceandTechnologyDepartmentofWuyangIronandSteelCo.Ltd)

1 前言结构钢的发展特征是不断探索较高的强韧性及具有良好的焊接性能,这些要求的一个例子就是生产输送气体的管线钢。其基本趋势就是减少壁厚增大直径。厚度减少就必须增加强度且不影响韧性和焊接性,较大长度的焊接管线钢因工作压力的增加要求具有高的抗拉性能。现在人们对屈服强度超过550MPa的管道钢感兴趣并要求增加其断裂韧性。本文研究的目标是热机械控制工艺参数对Mo-V,Mo-Nb,Mo-V-Nb和V-Nb

微合

金钢在加工过程中的硬度、机械性能以及最终显微组织的改善。

2 试验过程2.1 试验钢种分别对Nb-Mo、V-Mo、Nb-V、Nb-V-

Mo四种低合金高强度微合金钢进行试验,钢的化学成分示于表。

表 试验钢的化学成分 (%) 钢CSiMnPSMoVNbAlN

A(Nb-Mo)0.070.401.590.0040.0070.2020.0020.0410.0220.0059

B(V-Mo)0.0610.361.520.0040.0070.2010.076<0.0020.0190.0151

C(V-Nb-Mo)0.0680.361.520.0040.0070.1970.0740.0380.0180.0123

D(V-Nb)0.0690.391.600.0040.0070.0020.0780.0380.0160.0097

这些钢准备热轧为15mm厚的钢板,其圆柱状压缩试样为15mm高,直径为10mm。在热压缩MTS—设备中进行TMCP模拟研究。所有试样都优先给予奥氏体处理,包括在1225℃水淬30min

。

采用热轧模拟结合快速冷却、简化变形制度组成四个独立步骤。试样在1250℃再加热2min,

然后分别经受下面之一的热变形制度再模拟RCR(再结晶控轧工艺)和CR(控轧工艺)。

a)1150℃20%-(CR=1℃s)→1100℃

20%→1070℃20%→970℃25%→950℃

b)1150℃20%-(CR=1℃s)→1050℃

20%→950℃20%→800℃25%→780℃试样经过所有变形后,分别以2、7、15℃s速度冷却到600℃。试验过程中变形速率正常为2s,屈服强度(Rp0.2和Rp1.2)和硬度(HV1)的测量

在试样是经TMCP(热机械控制工艺)

模拟试验

的全部变形后进行。压缩试验的变形率设定为5

×10

-4

s。

3 结果和讨论3.1 经TMCP处理的V-Nb,V-Nb-Mo

钢

・83・宽厚板第8卷第2期的机械性能和组织微合金钢的机械性能和最终组织通常依赖TMCP参数:加热温度;轧制制度:压下量及终轧温度和冷却参数;快速冷却率和最终的快速冷却温度及钢的成分。板坯的加热温度对在TMCP状态的微合金钢的强度、韧性和组织有很大的影响(见图1)。较低的加热温度产生较细的奥氏体晶粒。使钢的最终组织得以细化从而改善了其低温韧性。然而,因较低的加热温度减少奥氏体中弥散的V和或Nb,相应地使冷却后钢的预硬化能力降低从而使钢的屈服应力减小。 图1 Nb-Mo,V-Mo,V-Nb-Mo和V-Nb钢奥氏体晶粒的生长与加热温度的函数关系 终轧温度和变形制度通常是TMCP工艺的重要参数,直接影响着厚板的强度和韧性。终轧温度和快速冷却速率这些TMCP参数对V-Mo,Nb-Mo,V-Nb-Mo和V-Nb微合金钢板屈服强度、硬度、组织的影响示于图2~6。高(再结晶控轧)和低(控轧)的终轧温度并以15℃s冷却到600℃对这些钢屈服强度、硬度和组织的影响示于图2和3。可以看出,这些钢的成分对上述工艺钢的机械性能影响强烈。在所列的钢中,采用较高的终轧温度、再结晶控轧工艺进行TMCP轧制过程中,能够同时得到很好的屈服强度(Rp0.2)、屈服应力(Rp1.2)和硬度。然而,800℃的终轧温度与控轧工艺相结合也能得到优良的性能组合,对所有的TMCP制度,V-Nb-Mo钢能得到的最高屈服强度(Rp0.2,Rp1.2)和硬度Vb,不含Mo的钢高25MPa,同时V-Mo钢的性能最低。 轧制制度a和b结合,快速冷却速率为150℃s对于最终组织的影响示于图3。可以观察到,随着终轧温度的升高,贝氏体的体积百分比和铁素体的晶粒尺寸也增长,对于V-Nb-Mo钢,

终轧温度在800℃,冷却速度为15℃s时可以得到最好的组织,见图3。尽管该组织与最高强度值无关。采用TMCP轧制、终轧温度≥900℃能够得到组织(晶粒尺寸,贝氏体体积百分数)和强度的较好组合。

图2 终轧温度对使用a、b制度轧制Nb-Mo,V-

Mo,Nb-V-Mo和V-Nb厚钢板(以15℃s快速冷却到600℃)的屈服强度(Rp

0.2

)组织

(a),屈服应力(Rp1.2)(b)和硬度(c)的影响

快速冷却速率和最终的快速冷却温度是很重要的参数,它影响着钢的最终组织、屈服强度和硬度。图4示出快速冷却到600℃对采用同样方法加工具有不同终轧温度的厚板的屈服应力的影响。从这一研究中很明显看出:屈服应力和最终组织受冷却速率的影响很大。较高的冷却速率(≥7℃s)使奥氏体转变为铁素体—贝氏体组织。在

・93・宽厚板V-Mo钢中,较高的冷却速率(≥7℃s)时,贝氏

体的体积百分比在25%~35%的范围内,而珠光体的体积百分比小于3%可忽略不计。随着冷却速率从2℃s增加到15℃s钢的屈服应力也升高,而强度的增加比率决定于钢的化学成分。

图3 采用制度b经TMCP加工后,以15℃s速度冷却到600℃,V-Nb-Mo钢的组织

图4 采用制度a和b轧制的V-Mo,Nb-Mo,

V-Nb-Mo和V-Nb厚钢板,快速冷却速率对其屈服强度的影响

通常,可以推测:钢的化学成分对给定工艺的钢的机械性能有较大的影响,在所有TMCP工艺制度中,Mo-Nb-V钢能得到最高的屈服应力(Rp0.2Rp1.2)和硬度,而Mo-V或Mo-Nb钢所

表现出的最低性能依赖于工艺参数及是否把屈服应力定义为Rp0.2或Rp1.2。

对所研究的钢,都采用快速冷却速率,经TMCP处理,把终轧温度定于大于900℃时能得到最好的强度和硬度。3.2 强化对CR和RCR工艺处理钢屈服应力的影响经TMCP轧制钢的屈服强度可以通过修正的霍尔—佩奇关系式来描述,对晶粒尺寸的影响是由晶格、固溶、位错和预硬化共同组成,所有剩余项目与化学成分和加工过程无关,采用哥勒德曼推导的回归方程解释化学成分和组织性能对上述钢屈服强度的影响。位错硬化能使临界范围内轧制产品或钢转变成针状铁素体或贝氏体。然而,

对屈服强度影响最大的通常是纯铁素体和预硬化程度。终轧温度为970℃时,V-Nb-Mo和V-

Nb钢能够得到最高的屈服应力。然而,V-Mo和Nb-Mo钢的屈服应力只比这些钢稍低些。图5

示出的是Rp0.2的增加及同时把终轧温度从800℃升高到970℃,其中Rp0.2的增大绝大部分来源于预硬化。该结论清晰地表明:预硬化使再结晶控制轧制钢的强度高些,且与控制轧制钢相比,

后者的组织更细些。如图5所示,用再结晶控制轧制处理的含0.2%Mo的V-Nb钢强度的增加主要是由于固溶和预硬化使屈服强度升高,对铁素体晶粒尺寸波及较小。在该研究中可以观察到,在添加Mo的V-Nb钢中,贝氏体体积百分比有少许的增加,这和卡希亚及米希尔的结论相一致。在V-Mo和V-Nb-Mo钢中,很细的V

(C,N)或(V,Nb)(C,N)主要对析出强化有帮助

,

尽管在Nb-Mo钢中如前面所述的那样,仍存在较大的Nb(C,N)

析出物。

3.3 含Mo钢的应用

・04・2002年第2

期在高强钢的开发应用上主要期望是增加强度减少其重量,另外还要有较好的韧性和焊接性能。在微合金钢中,Mo对经热机械控制工艺处理钢的屈服强度影响不大,但能大大提高抗拉强度。然而,不含Mo的钢或许有较好的塑性和延伸率。据报道,管线用V和或Nb微合金钢在U或O成型时会损失部分屈服强度,且在扩径后不能恢复。这意味着成型管线钢的屈服强度比原板低。 图5 根据理论,屈服应力依赖于预硬化、组织、钢的化学成分,并把其与所研究钢的试验观察相比较 目前的研究表明:在V-Nb和V,Nb微合金钢中添加0.2%的Mo能使钢的屈服性能从不连续变到连续,V-Nb钢表现出较清晰的检测屈服点,而V-Nb-Mo钢没有表现出可检测的屈服点,这种形为有利于从板到管的成型加工中屈服强度的不降低。另外,人们希望当钢板性能相似时,Mo合金钢比具有非连续屈服的钢种的屈服强度要高些。因为管线钢的焊接性能和其应用很重要,就需要有好的HAZ韧性。在类似研究中得到的HAZ韧性结果表明,含Mo的V-Ti钢有良好的韧性(见图6),甚至有较高的焊接热输入(~7kJmm≈∃T85=100s)。可以观察到,在Ti-V钢中添加Mo可以提高HAZ韧性,这可能与组织的细化有关。这些结果与米歇尔报道的韧性和焊接性的结果相同。

图6 热输入和Mo含量对0.01Ti-0.08V钢HAZ韧性的影响

4 结论1)确定了轧制和冷却处理对V-Mo,Nb-Mo,V-Nb-Mo和V-Nb微合金的高强度低合金钢的强度和组织的影响。较高的终轧温度(>

900℃-再结晶控轧工艺)表明比低控轧温度(控轧工艺)有较高的屈服应力。这种差异是由于在再结晶控轧工艺下,有较强的析出强化。2)快速冷却是靠组织细化产生较小和更有效

的微合金析出物来使产品强度增加。3)TMCP加工V-Nb-Mo

钢比作相应处

理的V-Mo钢的屈服应力高些,这是由于在最终组织中析出物和贝氏体的体积百分比较高。4)用TMCP工艺处理,终轧温度高于900℃的再结晶控轧工艺,并以≥7℃s速度快速冷却的V-Mo和V-Nb-Mo钢,能得到强度性能的最好组合。5)在V,Nb和V-Nb

微合金钢中添加

0.2%Mo能增加约30MPa强度,能使屈服性能由不连续变为连续,并能提高Ti-V钢HAZ韧性。

・14・宽厚板