钛合金TC21铣削切削力预测实验研究

考虑材料损伤演化的钛合金切削过程仿真及试验研究_付杰

在每等份小时间段内被切削的圆弧微元可以近似为

一段直线。在很短的时间段内三维外圆车削可近似

为三维直线正交切削; 又因切削深度与进给量比值

较大,三维正交切削模型又可近似为平面应变切削

模型,如图 1b) 所示。

1. 2 几何模型及边界条件

切削参数为: 进给量 0. 4 mm / r,切削深度 2. 5 mm,

= [A+B( ξ-) n] 1+Cln

·ξ-

·-

ξ0

1- T - Troom m Tmelt - Troom

( 1)

式中: 右边 3 个中括号分别代表应变硬化、应变率强

化、热软化效应; σ- 为等效流动应力; ξ- 为等效塑性

应变,·ξ- 为等效塑性应变率,·ξ-0 为参考应变率( 通常 取 1. 0 s - 1 ) ; Tmelt 为材料熔点,取 1 580 ℃ ; Troom 为室 温,取 20 ℃ ; A 为抗拉屈服强度,A = 875 MPa; B 为

拟通过大型通用有限元仿真软件 ABAQUS,采 用 基 于 断 裂 能 量 的 损 伤 演 化 模 型,模 拟 钛 合 金 Ti-6Al-4V 切 削 过 程 中 材 料 的 失 效。同 时,考 虑 刀 具 / 切屑接触面极限剪切应力 τmax 随摩擦系数变化、 摩擦系数随温度而变化以提高模拟精度。通过试验 验证有限元模型的正确性,通过该切削仿真模型,预 测难加工材料钛合金 Ti-6Al-4V 的已加工表面残余 应力,分析前角对切屑卷曲与损伤程度、剪切角、锯 齿形态的影响,定量研究前角、切削速度对刀具最高 温度的影响。

因此 可 以 近 似 为 平 面 应 变 模 型。刀 具 材 料 选 用

YG6X 硬质合金,主要几何参数如下: 主偏角 90°,刃

钛合金薄壁件超声椭圆振动铣削研究

结论与展望

本次演示通过对钛合金薄壁件超声椭圆振动铣削技术的深入研究,得出了以 下结论:超声椭圆振动铣削技术可有效提高钛合金薄壁件加工效率、降低切削力 与切削温度、提高工件表面质量并延长刀具使用寿命。然而,仍存在一些不足之 处,如未能对不同材料和厚度范围的钛合金薄壁件进行深入研究、实验样本量相 对较小等。

实验结果表明,优化后的高速铣削加工工艺在提高铝合金薄壁件加工效率和 精度方面具有显著效果。表面粗糙度仪和显微硬度计结果显示,优化后的工艺所 得工件表面粗糙度和硬度均有所改善。此外,通过统计分析,发现优化后的工艺 相比传统工艺,生产效率提高了20%,刀具损耗降低了15%。

结论本次演示通过对铝合金薄壁件高速铣削加工工艺的研究,提出了相应的 优化措施。通过实验验证,优化后的工艺在提高铝合金薄壁件加工效率和精度方 面具有显著效果。本次演示的研究对铝合金薄壁件高速铣削加工工艺的改进具有 一定的指导意义,为相关领域的应用提供了参考。

研究方法

本次演示采用理论分析与实验研究相结合的方法,对钛合金薄壁件超声椭圆 振动铣削技术进行了深入研究。首先,基于振动理论和有限元方法,对超声椭圆 振动铣削过程中的振动行为、切削力、切削温度等进行了理论分析。然后,通过 实验设计与制造,搭建了超声椭圆振动铣削实验平台,并选用不同工艺参数进行 实验,以获得最优的铣削效果。最后,对实验结果进行数据处理和分析,探讨了 工艺参数对铣削效果的影响规律。

参考内容

摘要:本次演示主要探讨铝合金薄壁件高速铣削加工工艺的优化方法。针对 现有工艺中存在的问题,提出了相应的优化措施。通过实验验证,优化后的工艺 可有效提高铝合金薄壁件的生产效率和加工质量。本次演示的研究对铝合金薄壁 件高速铣削加工工艺的改进具有一定的指导意义。

引言铝合金薄壁件在工业领域被广泛应用,如航空航天、汽车制造等。其具 有重量轻、比强度高等优点,但加工过程中易产生变形、裂纹等问题。高速铣削 加工工艺是一种高效、精确的加工方法,但在铝合金薄壁件的加工中仍存在一定 难度。因此,研究铝合金薄壁件高速铣削加工工艺的优化方法具有重要的实际意 义。

球头铣刀加工钛合金零件的铣削力特性

Abstract: In the milling process of titanium alloy partsꎬ the cutting force characteristics will exert

每齿进给量、径向切深和主轴转速.

关 键 词: 球头铣刀ꎻ钛合金ꎻ铣削力特性ꎻ有限元分析ꎻ铣削力验证

中图分类号: TH 164 文献标志码: A 文章编号: 1005 - 3026(2020)06 - 0852 - 06

Milling Force Characteristics of Titanium Alloy Parts Machined

第41 卷 第6 期

2020 年 6 月

东 北 大 学 学 报 ( 自 然 科 学 版 )

Journal of Northeastern University( Natural Science)

Vo l. 41ꎬNo. 6

Jun. 2 0 2 0

doi: 10. 12068 / j. issn. 1005 - 3026. 2020. 06. 016

模型ꎬ并通过编写程序求解得出了瞬时切削力及其变化规律ꎻ其次建立了球头铣刀对 Ti - 6Al - 4V 铣削加工

的有限元仿真分析模型ꎬ获得了铣削过程中铣削区域的应力场、温度场等ꎻ最后设计并完成了切削力测试实

验ꎬ将得到的实验数据进行了正交分析. 结果表明切削参数对平均铣削力影响程度大小的顺序为:轴向切深、

Finallyꎬ the cutting force test experiment is designed and completedꎬ and the experimental data are

钛合金材料的数控铣削加工技术研究

F e 的1 / 5 ,AI 的1 / 1 4 . 钛 合 金 的导 热 系数 更 低 ,一般

为钛 的5 0 %。

6 ) 弹 性模 量小 。钛 的弹 性模量 为 1 0 7 8 0 0 MP a ,

约为钢 的1 / 2 。

重 腔、1 4 0 右 端 面减重 腔及 密封 槽 、 外 形斜 筋及 减重

腔。 为 了使 加工基 准 与工艺基 准 、 设计 基准 统一 。 把 加工基 准设定在1 4 0 右 端面与 ̄ 7 7 圆柱的中心点上 。

综 上所 述 ,由于钛 合 金具 有 比重 小 、强 度 高 、 无磁 性 、耐腐 蚀 和高 温 的特 点 ,广 泛用 于船 舶 、航 空航 天 、精 密仪器 仪表 等领域 的核心零 件 。

力 大 ,容 易造 成崩 刃 。

4 )易 产 生 表 面 加 工 硬 化 。 由 于 钛 的 化 学 活

性 大 ,易 与 各 种 气体 杂质 产 生 强 烈 的化 学 反应 , 导 致 表 层 的硬 度 及脆 性 上 升 。在 高 温 时形 成氧 化 硬 层 ,造 成 表 层组 织 不 均 ,产 生 局 部 应 力 集 中 , 降 低 了零 件 的疲 劳 强 度 。切 削 过程 中严 重 损 伤 刀 具 ,产生 缺 口、崩 刃 、剥落 等现象 。 5 )黏 刀 现 象 严重 。切 削 时 ,切 屑 及 被切 表 面

2 )热稳 定 性好 ,高温 强 度高 。在 3 0 0 ℃ ̄ 5 0 0  ̄ C

以下 ,它 的强 度约 比铝 合金 高十 倍 。

囝 圈

精 密 电 机 外 壳 光 学 镜 筒

3 )抗 蚀性 好 。钛 合 金 在 潮 湿 大 气 和 海 水 介 质

tc21钛合金的损伤演化参数

tc21钛合金的损伤演化参数TC21钛合金是一种广泛应用于航空航天、汽车、医疗器械等领域的高性能材料。

它具有优异的机械性能、耐腐蚀性能和高温性能,因此被广泛用于各种重要的工程应用中。

然而,随着使用时间的增长,TC21钛合金可能会出现损伤,这对其性能和使用寿命产生了严重影响。

损伤演化参数是研究材料损伤演化过程的重要指标。

通过分析和评估这些参数,可以更好地理解和预测材料在不同工况下的损伤演化行为,并采取相应的措施来延长材料的使用寿命。

TC21钛合金的损伤演化参数主要包括以下几个方面:1. 应力应变曲线:应力应变曲线是描述材料在加载过程中应力和应变之间关系的曲线。

通过分析应力应变曲线的形状和变化规律,可以了解材料在加载过程中的变形特点和强度变化情况。

这对于评估材料的强度和韧性非常重要。

2. 断裂韧性:断裂韧性是描述材料抵抗断裂的能力。

对于TC21钛合金来说,其断裂韧性是评估其抗裂纹扩展能力的重要参数。

通过测量断裂韧性,可以评估材料在受到外部载荷作用时的断裂行为,并预测其在实际使用中的安全性能。

3. 疲劳寿命:疲劳寿命是指材料在交变载荷作用下能够承受的循环次数。

对于TC21钛合金来说,其疲劳寿命是评估其在实际使用中抗疲劳性能的重要参数。

通过研究疲劳寿命,可以了解材料在长期使用过程中可能出现的疲劳损伤情况,并采取相应的措施来延长其使用寿命。

4. 腐蚀速率:腐蚀速率是指材料在特定环境条件下受到腐蚀作用时的腐蚀程度。

对于TC21钛合金来说,其耐腐蚀性能是评估其在恶劣环境中使用寿命的重要参数。

通过测量腐蚀速率,可以了解材料在不同环境条件下的耐腐蚀性能,并采取相应的措施来提高其抗腐蚀能力。

5. 微观组织特征:微观组织特征是指材料内部微观结构的形貌和分布情况。

对于TC21钛合金来说,其微观组织特征直接影响其力学性能和损伤演化行为。

通过观察和分析微观组织特征,可以了解材料内部晶粒、相界面和孔隙等结构特征,从而更好地理解和预测材料的损伤演化过程。

钛合金大直径孔螺旋铣削工艺优化研究

钛合金大直径孔螺旋铣削工艺优化研究随着航空航天业的发展,对制孔精度和表面质量的要求越来越高,钛合金的应用也越来越广泛,目前钛合金不仅是航空航天业必不可少的金属材料,还在医疗器械和工具、冶金、造船业等行业有着广泛的应用。

但钛合金强度高,硬度大,热导率低,切削热不易散出,造成刀具磨损严重,严重影响刀具使用寿命,加工表面质量较差且效率低下。

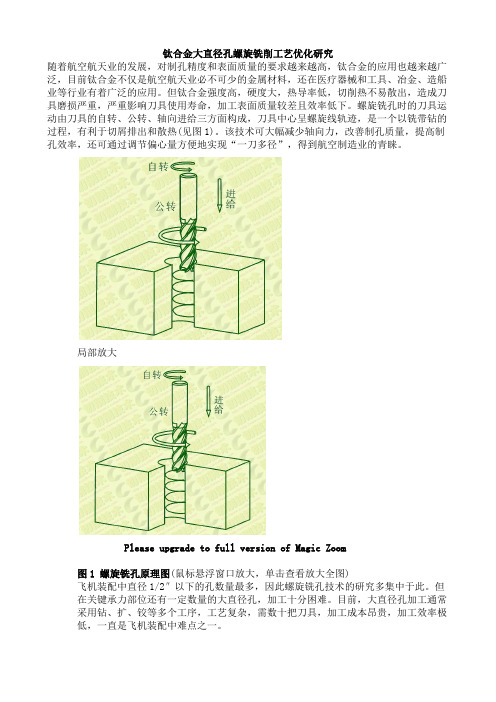

螺旋铣孔时的刀具运动由刀具的自转、公转、轴向进给三方面构成,刀具中心呈螺旋线轨迹,是一个以铣带钻的过程,有利于切屑排出和散热(见图1)。

该技术可大幅减少轴向力,改善制孔质量,提高制孔效率,还可通过调节偏心量方便地实现“一刀多径”,得到航空制造业的青睐。

局部放大Please upgrade to full version of Magic Zoom图1 螺旋铣孔原理图(鼠标悬浮窗口放大,单击查看放大全图)飞机装配中直径1/2″以下的孔数量最多,因此螺旋铣孔技术的研究多集中于此。

但在关键承力部位还有一定数量的大直径孔,加工十分困难。

目前,大直径孔加工通常采用钻、扩、铰等多个工序,工艺复杂,需数十把刀具,加工成本昂贵,加工效率极低,一直是飞机装配中难点之一。

以12mm 直径螺旋铣刀为例,采用正交试验和极值分析等方法进行钛合金19.05mm(3/4″)大直径的螺旋铣孔工艺研究,分析了不同参数对加工质量的影响,优化了最佳加工参数。

研究有利于推动螺旋铣孔在大直径孔加工中的应用,同时对提高飞机装配效率、降低加工成本也具有重要意义。

1 试验设备与试验设计 1.1 试验设备与材料试验所用刀具为无涂层硬质合金螺旋铣孔刀具,直径12mm ,加工孔径19.05mm ,螺旋角35°,前角8°,后角15°,刀具刃数4,采用干切削方式。

试验工件材料为钛合金板,厚度5mm ,大小为120×250mm,钛合金的物理性能和力学性能见表1。

加工中心为DMC75Vlinear 五轴数控机床,采用三向Kistler 9257A 测力仪检测切削力,检测到的信号经Kistler 5007A 电荷放大器传输、数据采集卡进行采集,由Dynoware 测力仪软件进行实时显示;采用Wenzel LH65三坐标测量仪进行孔径检测,每个孔进行四点采样获取孔径数据;粗糙度测量采用三丰粗糙度检测仪,并用超景深显微镜观察刀具磨损情况。

tc21钛合金的变形温度范围 -回复

tc21钛合金的变形温度范围-回复TC21钛合金的变形温度范围引言:钛合金是一种重要的结构材料,具有优异的力学性能和抗腐蚀性能,并且在航空航天、生物医学和能源等领域得到广泛应用。

其中,TC21钛合金作为一种新兴的高强度、高温钛合金,具有很大的发展潜力。

本文将着重介绍TC21钛合金的变形温度范围,从晶体结构和力学性能等方面进行详细解析。

一、TC21钛合金的晶体结构TC21钛合金的晶体结构为六方最密堆积结构,属于α+β型钛合金。

这种结构是由两种晶格参数较接近的α相和β相组成的,α相主要由金属钛和铌元素构成,而β相则由金属钛、铌元素和其他合金元素构成。

这种复杂的晶格结构使得TC21具有较高的强度和韧性。

二、TC21钛合金的力学性能TC21钛合金具有良好的力学性能,主要表现在以下几个方面:1. 高强度:TC21钛合金具有较高的屈服强度和抗拉强度。

研究表明,在室温下,TC21的屈服强度可达到1000MPa以上,抗拉强度可达到1200MPa以上。

2. 良好的塑性:TC21钛合金具有较好的塑性,可以在较高应变速率下发生塑性变形。

这是由于合金中β晶粒具有良好的变形能力,能够有效地吸收变形能量。

3. 良好的疲劳性能:TC21钛合金具有较好的疲劳性能,能够承受较大的循环载荷而不产生疲劳裂纹和断裂。

这是由于合金中的β相和α相之间存在着一定的互变形能力,能够有效地抵抗疲劳损伤。

三、TC21钛合金的变形温度范围TC21钛合金的变形温度范围是指合金在变形过程中能够保持良好的塑性和力学性能的温度范围。

一般而言,TC21钛合金的变形温度范围为600-900。

在此温度范围内,TC21钛合金的塑性良好,能够较大程度地发生变形,同时保持较高的强度和韧性。

这是由于在这一温度范围内,合金中的α相和β相具有较好的变形能力,能够有效地吸收变形能量和应变。

在变形温度低于600时,合金中的α相和β相的变形能力较弱,易产生塑性变形不均匀和应力集中,从而影响合金的力学性能。

TC21细晶钛合金TIG焊接接头组织及力学性能研究

第29卷 第6期2009年12月航 空 材 料 学 报J OURNAL OF A ERONAUT ICAL MAT ER I A LSV o l 129,N o 16 D ecember 2009TC21细晶钛合金TIG 焊接接头组织及力学性能研究周水亮, 陶 军, 郭德伦(北京航空制造工程研究所,北京100024)摘要:开展了不同晶粒尺寸的细晶粒T C21钛合金的T IG 焊接实验,研究了母材及接头组织和力学性能。

结果表明:细晶粒TC21钛合金T I G 焊接接头抗拉强度达到母材的95%左右,焊接性较好;但是焊接接头脆化严重,伸长率和断面收缩率均较低。

焊缝中心和热影响区组织相似,为A c 马氏体组织。

相同焊接规范下,2L m 的细晶TC21合金焊缝及热影响区为片状或长粒状A c 组织;而7L m 的细晶T C21合金接头中A c 丛的尺寸较小且相互交错,形成针状或短粒状A c 组织。

硬度测试表明:靠近母材的热影响区细晶区存在一个软化区,该区域硬度最低,而焊缝中心与热影响区粗晶区分界处(细晶过渡区(FT Z))也存在硬度的下降,不过此区域下降幅度不大。

常温拉伸断口呈准解理断裂特征,随着母材晶粒度的增大,焊接接头解理特征越明显。

关键词:细晶粒TC21钛合金;T IG 焊接;组织;力学性能DO I :1013969/j 1i ssn 11005-505312009161011中图分类号:TG444 文献标识码:A 文章编号:1005-5053(2009)06-0053-06收稿日期:2008-10-25;修订日期:2009-01-19作者简介:周水亮(1981)),硕士,工程师,主要从事钛合金高温合金等材料的工艺研究,(E -ma il )p i ppoz@l yahoo 1cn 。

钛合金因具有密度小、比强度高、耐高温、耐蚀、可焊等优良的综合性能在航空领域得到广泛应用。

损伤容限性能已经成为先进飞机和发动机满足结构完整性要求的破损)安全设计概念和选材判据[1]。

《钛合金薄壁件微铣削动力学特性研究》范文

《钛合金薄壁件微铣削动力学特性研究》篇一 一、引言 随着现代制造业的快速发展,钛合金因其优异的力学性能和耐腐蚀性在航空、医疗、汽车等领域得到了广泛应用。然而,钛合金材料加工难度大,特别是在薄壁件微铣削过程中,由于材料的高硬度和低热导率等特点,加工过程中容易产生严重的振动和表面质量不良的问题。因此,研究钛合金薄壁件微铣削的动力学特性对提高加工精度、效率和产品质量具有重要意义。 二、文献综述 针对钛合金微铣削动力学特性的研究,国内外学者已经进行了大量的研究工作。研究主要围绕切削力、振动、切削温度等方面展开。切削力是影响加工质量和效率的重要因素,切削力的大小和方向对铣削过程的动力学特性有重要影响。振动问题也是微铣削过程中的一个关键问题,过大的振动会导致加工精度降低,表面质量恶化。同时,切削温度也会对加工过程产生影响,高温度会导致工具磨损加剧,进一步影响加工质量和效率。 三、研究内容 本研究采用理论分析和实验研究相结合的方法,对钛合金薄壁件微铣削动力学特性进行研究。 1. 理论分析 首先,建立钛合金微铣削过程的力学模型,分析切削力、振动和切削温度的产生机理及影响因素。其次,通过有限元分析软件对微铣削过程进行仿真分析,研究切削过程中的应力分布和变形情况。 2. 实验研究 在实验部分,设计一系列微铣削实验,包括不同切削参数(如切削速度、进给量、切削深度)下的铣削实验。通过实验数据采集系统记录铣削过程中的切削力、振动和切削温度等数据。同时,利用显微镜对加工表面质量进行观察和分析。 四、结果与讨论 1. 理论分析结果 理论分析结果表明,切削力是影响微铣削过程动力学特性的主要因素,切削力的变化会导致振动和切削温度的波动。同时,切削参数的选择对动力学特性的影响显著,合理的切削参数能够有效地降低切削力和振动,提高加工质量和效率。 2. 实验研究结果 实验结果表明,随着切削速度和进给量的增加,切削力和振动呈增大趋势,而切削深度对切削力和振动的影响较小。同时,切削温度随着切削速度的增加而升高。在合理的切削参数下,可以获得较好的表面质量。然而,在实际加工过程中,由于材料的不均匀性和加工系统的误差等因素的影响,实际结果可能与理论分析存在一定的差异。 五、结论 本研究通过理论分析和实验研究相结合的方法,对钛合金薄壁件微铣削动力学特性进行了深入研究。研究结果表明,切削力是影响微铣削过程动力学特性的关键因素,合理的切削参数能够有效地降低切削力和振动,提高加工质量和效率。同时,在实际加工过程中,还需要考虑材料的不均匀性和加工系统的误差等因素的影响。因此,在未来的研究中,可以进一步探讨材料性能、加工系统精度等因素对微铣削动力学特性的影响,为提高钛合金薄壁件微铣削加工技术提供更多有益的参考。 六、展望 未来研究方向可以包括:一是进一步优化切削参数,以提高加工效率和表面质量;二是研究新型的刀具材料和结构,以降低工具磨损和提高加工稳定性;三是探索先进的加工工艺和策略,如复合加工、数控编程等;四是深入研究材料性能、加工系统精度等因素对微铣削动力学特性的影响机制及规律。通过这些研究工作,有望进一步提高钛合金薄壁件微铣削的加工精度、效率和产品质量。

TC21细晶钛合金超塑性变形行为与断裂特征的开题报告

TC21细晶钛合金超塑性变形行为与断裂特征的开题报告

选题背景:

越来越多的研究表明,细晶材料由于其晶界密集且位错密度高,具有优越的力学性能。

因此,在材料科学领域中,越来越多的研究关注于使用细晶化技术来改善材料性能。

在钛合金领域中,细晶钛合金因为具有良好的强度和韧性,成为了一个研究热点。

目前,细晶化技术是制备细晶钛合金的主要方法之一,该技术已经被广泛的应用于钛合

金制备领域。

研究目的:

本研究旨在探究TC21细晶钛合金超塑性变形行为与断裂特征之间的关系,以更好地理解细晶化技术在提高钛合金性能上的应用。

研究内容:

本研究将采用拉伸实验和断口形貌分析等方法,对TC21细晶钛合金进行超塑性变形实验,并研究其在不同温度和应变速率下的变形行为和断裂特征。

同时,还将利用扫描

电子显微镜和透射电子显微镜等手段观察其微观组织结构和晶界性质。

研究意义:

本研究将有助于深入了解细晶钛合金的超塑性变形机制和断裂特征,为钛合金制备和

应用提供新的思路。

同时,还能为其他金属细晶化技术的研究提供有益的参考。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钛合金TC21铣削切削力预测实验研究李郁;李海滨;殷锐;张昆鹏【摘要】Based on orthogonal experiment, the influence of milling parameters such as cutting speed, feed per tooth, axial cutting depth and radial cutting depth on cutting force of titanium alloy TC21 was studied, and the prediction model of cutting force of titanium alloy TC21 was established by means of mathematical statistics and regression analysis theory and method. The coefficient was tested for significance. The results show that in the process of high speed milling TC21 titanium alloy, the cutting force decreases with the increase of cutting speed and increases with the increase of feed per tooth, axial cutting depth and radial cutting depth. The cutting depth and feed per tooth have a great influence on cutting force, while the cutting speed and width have no significant influence on cutting force. The cutting force prediction model is highly significant.%基于正交试验,针对钛合金TC21难加工性,研究了铣削工艺参数切削速度、每齿进给、轴向切深和径向切深对切削力的影响规律;借助数理统计和回归分析实验理论和方法,建立了钛合金TC21切削力的预测模型,并对该模型及回归系数进行显著性检验.研究表明,在高速铣削TC21钛合金过程中,切削力随切削速度的增大而减小,随每齿进给、轴向切深、径向切深的增大而增大;切削深度、每齿进给量对切削力的影响较大,切削速度和径向切深对切削力的影响不显著;经切削验证,建立的切削力预测模型是高度显著的.【期刊名称】《装备制造技术》【年(卷),期】2018(000)012【总页数】5页(P63-66,69)【关键词】正交试验;预测模型;极差分析;钛合金【作者】李郁;李海滨;殷锐;张昆鹏【作者单位】西北工业大学明德学院智能制造与控制技术学院, 陕西西安 710072;西北工业大学明德学院智能制造与控制技术学院, 陕西西安 710072;西北工业大学明德学院智能制造与控制技术学院, 陕西西安 710072;西北工业大学明德学院智能制造与控制技术学院, 陕西西安 710072【正文语种】中文【中图分类】TG501.30 引言随着新一代战机和高推重比航空发动机设计及应用技术的迅猛发展,对钛合金材料的依赖越来越大,同时对钛合金的性能提出了更高的要求。

其中,高损伤容限性能是目前航空发动机长寿命、高性能、低成本的重要衡量指标。

而钛合金家族当中TC21(Ti-6Al-2Zr-2Sn-2Mo-1.5Cr-2Nb)是我国西北有色金属研究院自主研发的一种新型研高强、高韧、综合力学性能匹配最好的钛合金之一,其被大量用于飞机机翼接头、机身与起落架接框、吊挂等对强度及疲劳特性要求较高的关键承力部件处。

目前,国内对于TC21该新型材料主要集中于对其材料的物理、化学和力学性能进行研究。

朱知寿等研究了钛合金TC21在不同热变形条件下的流变应力行为和微观组织演变规律[1];丁燕等研究了钛合金TC21在150℃下的微动磨损行为并分析温度对摩擦系数及磨损率的影响[2];侯志敏等研究TC21钛合金固溶冷却速率、温度对合金显微组织的影响[3]。

而关于其机械加工特性还相对较少,国外先进航空企业对同类型钛合金材料切削性能的研究封锁很严,几乎没有任何经验可以借鉴。

国内也仅有少数学者进行了切削方面的实验研究,如张莉英等通过TC21钛合金车削正交实验采用遗传算法对不同表面粗糙度下的TC21钛合金高速车削参数进行优化[4];浙江大学裴磊等针对TC21钛合金建立了车削过程的三维有限元模型,并对钛合金材料TC21的切屑成形过程进行了数值模拟获得了切削过程的切削力变化曲线及应力值[5]。

而针对钛合金TC21铣削加工方面的研究较少,致使实际生产工艺参数选择缺乏理论依据。

为此,本文基于TC21工艺参数正交试验,通过研究切削速度、每齿进给、轴向切深与径向切深对切削力及其分量的影响,运用概率统计和回归分析原理,建立钛合金TC21铣削力及其各向分量的预测模型,并对预测模型和回归系数进行显著性检验。

其对钛合金TC21的理论研究和实际的工程应用都具有重要的意义。

1 钛合金TC21正交试验1.1 试验测试方案本次铣削加工试验中,工件材料为航空用钛合金(Ti6Al-2Zr-2Sn-3Mo-1Cr-2Nb)材料,钛合金牌号即为TC21.出厂前已经做过应力退火处理,试件尺寸为140mm×140 mm×140 mm立方块料,其材料主要化学成分见表1、力学性能见表2.表1 TC21钛合金的化学成分质量分数(%)?表2 TC21钛合金室温下的力学性能?为研究高速铣削TC21钛合金材料中各水平因素对铣削力的影响,试验采用多因素正交试验设计的方法。

根据生产实际数据、试验设备和刀具条件,确定了4个影响因素:铣削速度V(m/min)、每齿进给量fZ(mm)、铣削深度ap(mm)以及铣削宽度ae(mm).根据企业生产参数及机床、刀具性能估算来选定各切削参数水平取值范围:切削速度v的取值范围20~100 m/min,每次进给量fZ的取值范围0.05~0.2 mm/齿,轴向切削深度ap的取值范围5~30 mm,径向切削深度ae的取值范围0.5~2 mm.为了减小试验次数,又能深入研究各个切削参数对TC21钛合金的加工铣削力的影响,本实验设定3个水平参数,设计正交表如表3所示。

表3 L9(34)正交实验设计表?1.2 试验仪器与设备铣削试验在三坐标数控加工中心VMC850上进行。

使用的铣刀是美国进口的SGS 公司生产的带TiAlN涂层的整体硬质合金刀具,刀具材质硬质合金K30,刀具直径为20 mm,齿数为4;在铣削试验中,加工系统处于稳定切削状态。

铣削力采用Kistler9257B测力仪测量获得,测试现场如图2所示。

图2 切削力测试实验现场2 试验结果及分析2.1 切削力试验结果本文主要是研究铣削TC21钛合金材料的切削性力学性能,暂不考虑加工工艺对切削力的影响。

走刀设置为顺铣走直线,按照实验的顺序设置切削参数,依次进行测力试验。

通过抽取平稳切削过程中N个切削力峰值取平均值,获得各加工参数下三个方向切削力最大值,铣削TC21钛合金的铣削力的正交试验结果如表4所示。

表4 TC21钛合金铣削力的正交试验结果?2.2 正交实验极差与趋势图分析对切削合力最大值进行极差分析得出极差分析表,如表5所示。

通过极差分析:各铣削参数对铣削力的影响大小为:B(每次进给量)>D(轴向切削深度)>A (切削速度)>C(径向切削深度)。

通过极差分析可知,在实际的切削过程中,为了降低切削过程中的切削力,应该降低切削深度,应用较高的切削速度,较小的进给量,适中的径向径向切深。

表5 TC21钛合金铣削最大合力的极差分析表?根据各铣削参数对切削力的影响趋势图,如图3所示分析可知,切削速度与径向切深对切削力的影响相对较小,在较低水平范围上,随着切削速度和径向切深的增加,切削力没有明显变大趋势,而每齿进给量与切削深度对切削力的影响较大。

随每次进给量的增加切削力也增加,然而有时会出现随着每齿进给量增大切削力反而下降,这可能是由于每齿进给量增大后造成系统稳定性变化造成的,也有部分研究提出每齿进给量增加可能降低切削系统稳定性,理论上随每齿进给量变大切削力也应变大;切削速度对切削力的影响可以看出,在低的切削速度下切削速度对切削力影响不大,当切削速度提高,切削力有变小的趋势;随着切削深度的增加,切削力成上升趋势;径向切深在略小于刀具直径的区域时切削力最小。

图3 切削参数对切削力影响趋势图3 钛合金TC21切削力预测模型建立3.1 切削力预测模型在高速铣削加工过程中,根据金属切削原理[6-9],可建立铣削力和铣削参数之间的通用形式:式中:CF为取决于加工材料、刀具材料及切削条件的系数;v为切削速度,单位mm/min;fz为每齿进给量,单位mm/tooh;ae为径向深度,单位mm;ap为轴向深度,单位mm;修正系数为b1、b2、b3、b4.式(1)两边分别取对数得:则其对应的线性回归方程为:这是一个线性方程,即自变量 x1、x2、x3、x4与 y 之间存在着线性关系。

建立多元线性回归方程:其中εi为试验随机变量误差,将上式表示为矩阵形式:为了估计参数β,采用最小二乘法,设 b0、b1、b2、b3、b4分别是参数β0、β1、β2、β3、β4的最小二乘估计。

则回归方程为:式中:y^为统计变量;b0、b1、b2、b3、b4为统计系数。

可计算求得:利用MATLAB对试验结果进行多元线性回归分析,通过最小二乘法对参数 b0、b1、b2、b3、b4进行估计:从而得到高速铣削TC21钛合金实验时切削合力最大值,与轴向切削深度ap,切削速度v,进给量fz,径向切深ae之间的线性回归模型为:即为所建立的高速铣削钛合金TC21材料的切削力经验公式。

采用相同的方法可建立三向切削力的模型公式:3.2 切削力预测模型的显著性检验建立切削力模型之前,并不能判定随机变量y与x1,x2,x3,x4之间是否有直接关系,该模型只是一种可能性的假设,尽管这种假设是有一定根据的,但在求出模型之后,有必要进行切削力模型的显著性检验分析,并由此判定模型拟和程度的好坏。

利用MATLAB可对切削合力F模型的显著性检验,为了进行统计检验,把总的偏差平方和进行分解,总的偏差平方和ST可以分解为回归平方和SA和剩余平方和SE两部分组成。

采用 F检验,假设H0∶β1= β2= β3= β4=0,可采用统计量F:式中:n为实验组数,本实验为n=9;p为变量个数,为 p=4.由(10)(13)可对 TC21 钛合金铣削力回归分析:F=23.4043>F0.01(4,4)=16.0,则得回归方程是显著的,与实际情况拟合良好。