MTBE深度脱硫技术简介 PPT

浅谈MTBE产品脱硫技术

浅谈MTBE产品脱硫技术蒋毅赵金涛气分MTBE车间1 前言2014年1月1日车用汽油开始执行国Ⅳ排放标准,硫含量要求小于50PPm,自今年7月开始,北京执行京(国)Ⅴ排放标准,要求硫含量进一步降低到10PPm以下。

作为汽油的调和组分,MTBE 的加入量一般在5%~15%之间,按现阶段装置MTBE产品硫含量来看,将严重影响汽油调和及产品升级。

因此,MTBE产品中硫含量过高是制约我厂汽油产品调和的一个主要因素。

为解决这一问题,综合实际情况,对MTBE实施降硫技术改造显得尤为必要。

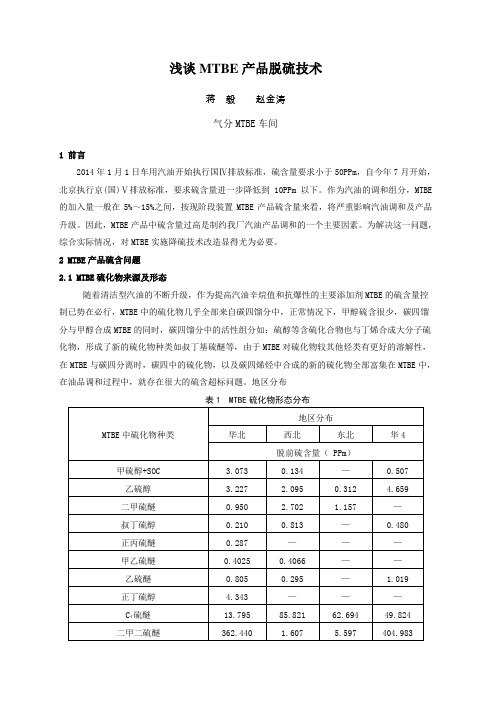

2 MTBE产品硫含问题2.1 MTBE硫化物来源及形态随着清洁型汽油的不断升级,作为提高汽油辛烷值和抗爆性的主要添加剂MTBE的硫含量控制已势在必行,MTBE中的硫化物几乎全部来自碳四馏分中,正常情况下,甲醇硫含很少,碳四馏分与甲醇合成MTBE的同时,碳四馏分中的活性组分如:硫醇等含硫化合物也与丁烯合成大分子硫化物,形成了新的硫化物种类如叔丁基硫醚等,由于MTBE对硫化物较其他烃类有更好的溶解性,在MTBE与碳四分离时,碳四中的硫化物,以及碳四烯烃中合成的新的硫化物全部富集在MTBE中,在油品调和过程中,就存在很大的硫含超标问题。

地区分布表1 MTBE硫化物形态分布综合以上分析,可以看到MTBE中的硫化物基本分为三大类,即硫醚、硫醇和噻吩类。

目前,玉门炼厂化验分析中心不具备对液态烃及MTBE产品中硫组分及结构进行分析测定,不利于液态烃及MTBE后续降硫方法的制定。

因此需要委托有资质的科研单位及有分析能力的厂家对液态烃及MTBE产品中的硫组分进行一个全面的分析,了解硫化物的实际组分及结构,为制定MTBE降硫方案提供可靠的依据。

2.2 MTBE装置原料及产品现状液态烃原料经过脱硫后送至气分装置,气分装置分馏出的碳四碳五作为MTBE装置原料用来生产MTBE,由于硫在碳四碳五原料中富集,所以MTBE产品中硫含量比较高,总硫在150~300μg/g 之间,将严重影响汽油调和及质量升级,影响装置乃至全厂经济效益。

脱硫技术ppt课件

2. 洗涤循环底槽内有机械搅拌和氧化空气分配系统;

3. 石灰石粉与水混合制浆后定量加入吸收塔内;

4. 引风机位于吸收塔烟气入口,没有腐蚀和结垢的 问题,吸收塔正压运行;

5. 采用回转式气/气烟气再热器,利用原烟气自身 热能加热洗涤脱硫后的冷湿烟;

6. 石膏浆液经水力旋流分离器和真空皮带过滤器脱

水及热烟气干燥处理,最终副产品为粉状或块状

5

二、重油脱硫

• 重油脱硫的常用方法是在钼、钴和镍等 的金属氧化物催化剂作用下,通过高压 加氢反应,切断碳与硫的化合键,以氢 置换出碳,同时氢与硫作用形成硫化氢, 从重油中分离出来,用吸收法除去

• 另一种重油脱硫方法是将重油用蒸气、 氧气部分燃烧气化,硫转化成为硫化氢 和少量二氧化硫而进行处理

6

§2 燃烧脱硫

• 干法烟气脱硫(DFGD): Dry Flue Gas Desulfurization 1. 喷雾干法烟气脱硫: Ca(OH)2 2. 循环流化床烟气脱硫(CFB-FGD)(Circulating Fluidized Bed Flue Gas Desulfurization): Ca(OH)2

• 海水烟气脱硫 • 等离子体烟气脱硫

19

喷雾干燥法的脱硫效率、脱硫剂利用率与计量 比的关系(计量比=脱硫剂实际用量/理论用2量0 )

2、循环流化床干法烟气脱硫 (CFB-FGD)

气分MTBE装置技术讲座ppt课件

*

五、装置工艺原则流程图

C2.C3 C2 C=3 C2C3C4C5 C3 C4C5 CO3

*

四、气体分馏装置的基本原理

板以下为提馏段,塔内进行精馏过程。原料进入进料板,其汽、液相在进料板的温度、压力下分别与塔内的汽、液相混合后,汽相上升到精馏段,液相下流到提馏段。通过塔板的精馏 作用,沿塔高向上,轻组分浓度递增,温度递减;沿塔高向下,重组分浓度递增,温度递增。塔顶馏出物经塔顶冷凝冷却器冷凝冷却,一部分抽出作为塔顶产品,一部分送回塔顶作塔顶回流。塔底由重沸器提供热量,将塔底物加热,使塔底物中所含部分轻组分蒸发,作为塔内蒸汽。塔底(或重沸器)液相抽出一部分送回塔内,一部分作为产品。

*

2、能量平衡

名 称

单耗 /吨原料

设 计

1996年 (标定)

2000年 (标定)

循环水

t/t

61.19

94.00

108.04

电

Kw.h(度)/t

11.84

9.15

5.276

1.0Mpa蒸汽

t/t

0.23

0.90

0.905

110℃热水

t/t

12.58

凝结水

t/t

*

四、装置的工艺原则流程图

2、产品分离部分采取先共沸蒸馏,分离出MTBE产品,然后用无离子水为萃取剂,萃取脱除C4中的MeOH,这种产品分离流程,可避免因水洗脱除MeOH,再蒸馏分离的C4和MeOH而引起的MTBE产品的部分损失和含水MTBE产品的干燥问题。

*

五、装置工艺原则流程图

2.4

2.4

T201顶回流温度℃

41.8

32

各脱硫工艺简介及对比ppt课件

10

(2)SO2吸收系统 锅炉烟气通过静电除尘器,除去99.5%左右的烟尘,然后

进入引风机,在引风机出口进入FGD吸收塔,烟气从底部进 入喷雾吸收塔,与喷淋液逆流接触。烟气中的SO2经过FGD吸 收塔的吸收,其烟气二氧化硫脱除率在95%以上。净烟气在塔 体上段通过高效组合式除雾装置(有二级除雾设施,机械去除 雾滴效率在99.8%以上)除去烟气中的雾滴,净化后的烟气经 塔后烟道进入烟囱排放。吸收塔采用耐高温玻璃钢制作。

16

4、脱硫设计原则 (1)确保烟气(烟尘、二氧化硫)达标排放并达到总 量控制要求; (2)确保烟气治理系统的安全、稳定运行; (3)因地制宜,优化组合,制定具有针对性的技术实 施方案; (4)可利用废碱(液)脱硫,实现以废治废; (5)采用先进、成熟的脱硫工艺技术和设备,在确保达 到设计指标的前提下,结合厂方的实际情况,尽可能降低工 程投资和运行费用。

工艺水的主要用水如下: 系统的补充水,主要有:除雾器冲洗水、石灰浆液补 充水、泵的循环水等。 不定期对系统的一些管路进行冲洗,水量不定。主要 有:循环管路冲洗水、石灰浆液管路冲洗水,石膏排放管 路冲洗水、污泥管路冲洗水等。

15

(6)电控系统 电气设备选择在满足工艺要求以及确保人身安全的

前提下,最大程度的选用操作方便、可靠性高、便于维 护、自动化程度高的设备,以便使整个电气系统能高效、 可靠的运行。

脱硫液在吸收塔内与烟气充分接触、反应后,经塔体底部 排灰水沟回流入混合池,流入混合池的脱硫液与石灰浆液进行 再生反应。

11

循环混合池分为四个部分:再生区,沉淀区,清水区和 氧化区。回流液首先进入再生池,与石灰浆液发生置换反 应;接着进入沉淀区沉淀,上清液进入清水池后经循环水 泵返回吸收塔。沉淀则由泥浆泵打入氧化池,通入氧化空 气进行氧化。

脱硫系统 PPT课件

4.CaSO3+1/2H2O→CaSO3•1/2H2O结晶

11

5.CaSO4+2H2O→CaSO4•2H2O 结晶 6.CaSO3+H2SO3→Ca(HSO3)2

12

三、硬件介绍

本设计中采用石灰石—石膏湿法烟气脱硫技术 。该技术以石灰石浆液作为脱硫剂,在吸收塔 内对烟气进行喷淋洗涤,使烟气中的二氧化硫 反应生成亚硫酸钙,同时向吸收塔的浆液中鼓 入空气,强制使亚硫酸钙转化为硫酸钙,脱硫 剂的副产品为石膏( CaSO4•2H2O )。该法脱 硫效率高(大于95%),工作可靠性大。

☞ 综合上述脱硫工艺方法:考虑经济性、可靠性 、安全性和稳定性,选择湿式烟气脱硫( WFGD)工艺作为本设计的脱硫方案。

10

湿法烟气脱硫工艺

脱硫过程是一个复杂的物理化学反应过程,脱 硫塔中主要化学反应有:吸收反应、中和反应 和氧化反应,其主要化学反应过程如下: 1.SO2+H2O→H2SO3

2.CaCO3+H2SO3→CaSO3+CO2+H2O

干法烟气脱硫技术从表面意思来看,就是其工 艺过程是在非湿式状态下完成的。该脱硫工艺 几乎不损害设备、腐蚀程度低、节省水资源。 但其有着明显的缺点:进入脱硫塔后的烟气温 度过高,而温度是脱硫效率的一个很重要的因 素, 但经过热交换器将烟气温度降下来后就可

9

以实现脱硫的高效性。半湿法烟气脱硫技术是 将石灰磨碎后和脱硫副产物混合制成脱硫剂, 经浆液泵升压送入脱硫塔雾化,其目的是充分 与烟气接触反应,提高脱硫效率,但其成本昂 贵。

该系统包括烟气换热系统、吸收塔脱硫系统、 给料系统、石膏脱水和废水处理系统。

13

MTBE装置基础知识课件

3.1工艺流程

甲醇塔 萃取塔 共沸塔

净化器

混 碳 四

反应器

甲醇缓 冲罐

甲 醇

Thank you!

净化后的原料进入反应器,反应产物从反应器顶部

出来进入共沸塔,甲醇与未反应C4以共沸物形式从塔 顶馏出,塔底TBE产品自压到装置外MTBE产品罐。

工艺流程

3.3 甲醇回收部分 从共沸塔顶来的甲醇与未反C4的共沸混合物 进入萃 取塔底部,与塔顶进入循环萃取水经逆流萃取后,甲 醇几乎全部溶于水中。碳四馏分由塔顶馏出,送至液 化气罐区,含甲醇的萃取水进入甲醇塔进行甲醇回收, 循环利用。

2.2.2 醇稀比 醇稀比:原料中甲醇与异丁烯的摩尔比。一般控制为 1.0~1.05为宜。

醇稀比过大:可使异丁烯转化率增加,但多余的甲醇不

仅增加了共沸塔的分离难度而且增加了甲醇回 收塔的

负荷。

醇稀比过小:发生异丁烯聚合反应,放出大量热量,造 成反应器超温,烧坏催化剂。

三、工艺流程

工艺流程

3.1 原料预处理部分 混碳四进入脱碱罐(V-409),脱除混合碳四游离水 中所含的胺、碱、及碱金属离子等,然后与从罐区来 的原料甲醇经充分混合后进入净化器(R-402A/B)脱出 原料中的有害物质 。 3.2反应和产品分离部分

1.3 产品

1.3.1 MTBE理化性质: 物态:液体 外观:无色澄清液体 气味:醚样气味 沸点:54~55℃ 相对密度:0.76

毒性:属于低毒物质,对皮肤无明显的刺激作用。

辛烷值:马达法101;研究法117.

1.3 产品

1.3.2 MTBE的主要用途 MTBE作为汽油添加剂具有优良的性能,不仅具有

2.2.1反应温度 反应温度的高低不仅影响异丁烯的转化率,而且也 影响MTBE的选择性、催化剂的使用寿命和反应速度。 为延长催化剂寿命、减少副反应、提高选择性应采 用较低的反应温度,一般50~70℃为宜. 温度超过80 ℃, 副反应增加,催化剂寿命缩短,温度超过120℃,催化 剂失活。

火电厂烟气脱硫技术工艺介绍ppt课件

我国根本消除酸雨污染所允许的SO2最大排放量为 1200-1400万吨。

<现有燃煤电厂二氧化硫治理 “十一五〞规划>

“十一五〞期间,现有燃煤电厂需安装烟气脱 硫设备1.37亿千瓦,共221个工程,可构成二氧 化硫减排才干约490万吨。加上淘汰落后、燃 用低硫煤、节能降耗等措施,到2019年,现有 燃煤电厂二氧化硫排放总量由2019年的1300万 吨下降到502万吨,下降61.4%。<规划>的实施, 对实现“十一五〞时期全国二氧化硫排放总量 削减10%的约束性目的和改善全国大气环境质 量将起决议性作用。

设计技术国产化: 引进国外设备的同时引进设计技术,并

要消 化吸收和创新。 设备国产化分三类:

已实现国产化的设备, 可以实现国产化的设备, 短期内需求引进的设备。

烟气脱硫国产化的内容

设计技术国产化: *设计参数的选取 *工艺计算 *吸收塔构造设计 *工艺设备选型和配套 *设备布置 *控制系统设计 *调试技术 *施工安装规范和技术规范 *工程管理和验收 *运转和检修规程等。

Ca(OH)2 + SO2

CaSO3 + H2O

C a(OH)2 + SO2 +1/2O2 CaSO4 + H2O

4.炉内喷钙尾部增湿脱硫

〔LIFAC〕技术

LIFAC脱硫工艺是在炉内喷钙脱硫技术的根 底上,在尾部烟道加装了增湿活化器,在活化器 中,喷入的水雾与烟气中的未反响的氧化钙颗粒 反响,生成活性更高的氢氧化钙,对SO2进一步 吸收,总脱硫率可达70%~80%。目前,芬兰公 司对安装作了改良,采用吸收剂再循环,可使脱 硫率接近90%。

脱硫基础知识培训课件

第二部分 脱硫工艺介绍

2. 石灰-石膏湿法脱硫工艺原理 脱硫剂采用石灰粉(150目以上,含钙率≥80%,筛余量≤5%),脱硫浆液吸收烟气中的S02后,经氧化生成石膏,

其反应方程式如下: (1)烟气中SO2及SO3的溶解; 烟气中所含的SO2与吸收剂浆液发生充分的气/液接触,在气—液界面上发生传质过程,烟气中气态的SO2及SO3溶 解转变为相应的酸性化合物: SO2+H2O ←→ H2SO3 SO3+H2O ←→ HSO4 烟气中的一些其他酸性化合物(如:HF、HCl等),在烟气与喷淋下来的浆液接触时也溶于浆液中形成氢氟酸、盐 酸等。 (2)酸的离解 SO2溶解后形成的亚硫酸迅速按下式进行离解: H2SO3 ←→ H++HSO3- (较低PH值) HSO3- ←→ H+ +SO32- (较高PH值) HSO4以及溶解的HF、HCl也进行了相应的离解,由于离解反应中产生了H+,因而造成PH值的下降。离解反应中 产生的H+必须被移除,方可使浆液能重新吸收烟气中的二氧化硫,H+通过与吸收剂发生中和反应被移除。

第二部分脱硫工艺介绍13吸收塔设备图净烟气出口喷淋层烟气进口浆液搅拌器循环泵循环管第二部分脱硫工艺介绍吸收塔外形实物图第二部分脱硫工艺介绍浆液循环泵图片第二部分脱硫工艺介绍循环泵现场照片第二部分脱硫工艺介绍循环泵喷嘴第二部分脱硫工艺介绍氧化风机吸收塔搅拌器氧化风机吸收塔搅拌器氧化风机吸收塔搅拌器第二部分脱硫工艺介绍侧搅拌器现场图片第二部分脱硫工艺介绍吸收塔除雾器第二部分脱硫工艺介绍除雾器现场图片第二部分脱硫工艺介绍除雾器喷嘴第二部分脱硫工艺介绍石灰浆液制备系统脱硫剂采用石灰粉由业主用罐车运至现场粉仓

第一部分 二氧化硫基本知识

二.二氧化硫的排放控制趋势 及政策 1.二氧化硫排放量趋势 1995年,我国SO2排放量达到2370万吨,比1990年增加了870万吨,已超过欧洲 和美国,居世界第一位。从1995年以来,由于国家对S02等主要污染物排放实施总 量控制和经济结构调整,SO2排放总量已有所减少。但随着经济快速发展,特别是 煤炭的消耗持续增长,SO2排放量又有增加趋势,2004年达到2254.9万吨,2005年 达到2549万吨。按现在的能源政策到2020年我国的SO2排放量将达到3500万吨,据 估算,我国大气中SO2浓度达到国家空气二级标准的环境容量是1200万吨,而现在 每年排放的SO2总量都远超过这个值。