(机械制造行业)机械式转向器的设计与计算

汽车转向设计与计算

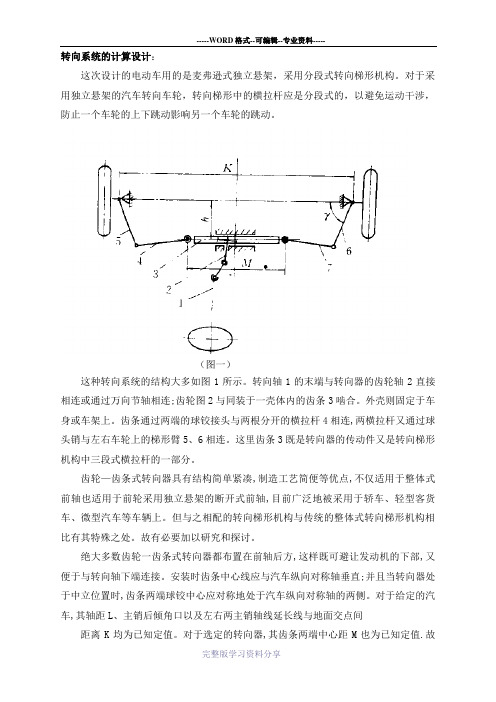

转向系统的计算设计:这次设计的电动车用的是麦弗逊式独立悬架,采用分段式转向梯形机构。

对于采用独立悬架的汽车转向车轮,转向梯形中的横拉杆应是分段式的,以避免运动干涉,防止一个车轮的上下跳动影响另一个车轮的跳动。

(图一)这种转向系统的结构大多如图1所示。

转向轴1的末端与转向器的齿轮轴2直接相连或通过万向节轴相连;齿轮图2与同装于一壳体内的齿条3啮合。

外壳则固定于车身或车架上。

齿条通过两端的球铰接头与两根分开的横拉杆4相连,两横拉杆又通过球头销与左右车轮上的梯形臂5、6相连。

这里齿条3既是转向器的传动件又是转向梯形机构中三段式横拉杆的一部分。

齿轮—齿条式转向器具有结构简单紧凑,制造工艺简便等优点,不仅适用于整体式前轴也适用于前轮采用独立悬架的断开式前轴,目前广泛地被采用于轿车、轻型客货车、微型汽车等车辆上。

但与之相配的转向梯形机构与传统的整体式转向梯形机构相比有其特殊之处。

故有必要加以研究和探讨。

绝大多数齿轮一齿条式转向器都布置在前轴后方,这样既可避让发动机的下部,又便于与转向轴下端连接。

安装时齿条中心线应与汽车纵向对称轴垂直;并且当转向器处于中立位置时,齿条两端球铰中心应对称地处于汽车纵向对称轴的两侧。

对于给定的汽车,其轴距L、主销后倾角口以及左右两主销轴线延长线与地面交点间距离K均为已知定值。

对于选定的转向器,其齿条两端中心距M也为已知定值.故在设计中需确定的参数为梯形底角、梯形臂长l以及齿条中心线到梯形底边的安装距1离,而横拉杆长度l可由上述参数确定其表达式为。

2转动转向盘时,齿条便向左或向右移动,使左右两边的杆系产生不同的运动,从而使左右车轮分别获得一个转角。

以汽车左转弯为例,此时右轮为外轮,外轮一侧的杆系运动如图2所示。

设齿条向右移过某一行程S,通过右横拉杆推动右梯形臂,使之转过。

(图二)取梯形右底角顶点O为坐标原点,X、Y轴方向如图2所示,则可导出齿条行程S与外轮转角的关系:另外,有图像可知:而+arctan-(图三)为坐标原点,X、Y轴方向如图3所示,则同样可导出齿条行程取梯形左底角顶点O1S与内轮转角的关系,即:众所周知,在不计轮胎侧偏时,实现转向轮纯滚动、无侧滑转向的条件是内、外轮转角具有如图4所示的理想的关系,即(图四)(6)式中T—计及主销后倾角夕时的计算轴距主销后倾角3°计算得T=2800+693/2tan3=2818L—汽车轴距2800mmr—车轮滚动半径346.5mm由(6)式可将理想的内轮转角民,表示为设计变量:、底角y和安装距对于给定的汽车和选定的转向器,转向梯形机构尚有梯形臂长11离h三个设计变量。

机械设计计算公式

机械设计计算公式机械设计是指利用机械原理和机械工程学知识设计制造各种机械装置、机械零部件以及机械系统,以满足工程技术要求和使用要求的工程领域。

在机械设计中,经典的计算公式是非常重要的工具,用于解决各种设计问题和计算设计参数。

本文将介绍几个经典的机械设计计算公式,并给出详细的说明。

1.扭矩和功率计算公式扭矩和功率是机械运动过程中常用的两个参数,它们之间存在一定的关系。

对于旋转运动的机械系统,扭矩和功率的计算公式如下:扭矩T=P/(ω×n)功率P=T×ω×n其中,T表示扭矩,P表示功率,ω表示角速度,n表示转速。

根据这两个公式,我们可以根据已知条件计算扭矩和功率,或者通过已知扭矩和功率计算转速和角速度。

2.强度和刚度计算公式在机械设计中,强度和刚度是两个重要的设计参数。

强度是指机械零部件在工作过程中能够承受的最大应力,而刚度是指机械零部件在受力情况下的变形程度。

对于常见的机械零部件,强度和刚度的计算公式如下:强度S=F/A刚度K=F/Δl其中,S表示强度,F表示受力,A表示受力面积,K表示刚度,Δl 表示变形量。

根据这两个公式,我们可以根据已知条件计算出零件的强度和刚度,以确保零件在工作过程中的可靠性和稳定性。

3.速度和加速度计算公式在机械运动的设计中,速度和加速度是两个重要的参数,它们与机械系统的动态性能密切相关。

对于直线运动的机械系统,速度和加速度的计算公式如下:速度v=s/t加速度a=(v-u)/t其中,v表示速度,s表示位移,t表示时间,u表示初速度。

根据这两个公式,我们可以根据已知条件计算出机械系统的速度和加速度,从而优化机械系统的动态性能。

总结起来,机械设计中经典的计算公式涵盖了扭矩和功率、强度和刚度、速度和加速度等多个方面。

这些计算公式为机械工程师提供了有效的工具和方法,用于解决各种设计问题和计算设计参数,在机械设计过程中起到了重要的作用。

(完整word版)汽车齿轮齿条式转向器设计

汽车设计课程设计说明书题目:汽车齿轮齿条式转向器设计(3)系别: 机电工程系专业:车辆工程班级:姓名:学号:指导教师:日期: 2012年7月汽车齿轮齿条式转向器设计摘要根据对齿轮齿条式转向器的研究以及资料的查阅,着重阐述了齿轮齿条式转向器类型选择,不同类型齿轮齿条式转向器的优缺点,和各种类型齿轮齿条式转向器应用状况。

根据原有数据首先分析转向器的特点,确定总体的结构方案,并确定转向器的计算载荷以及转向器的主要参数,然后确定齿轮齿条的形式,接着对齿轮模数的选择确定,主动小齿轮齿数的确定、压力角的确定、齿轮螺旋角的确定,通过确定转向器的线传动比计算其力传动比以及齿轮齿条的结构参数,在以上的基础上选择主动齿轮、齿条的材料,受力分析,及对齿轮齿条的疲劳强度校核、齿根弯曲疲劳强度校核。

修正齿轮齿条式转向器中不合理的数据.通过对齿轮齿条式转向器的设计,选取出相关的零件如:螺钉、轴承等,并在说明书中画出相关零件的零件图。

通过说明书并画出齿轮齿条式转向器的零件图2张、装配图1张。

关键词:齿轮齿条,转向器,设计计算目录序言 01.汽车转向装置的发展趋势 (1)2。

课程设计目的 (3)3。

转向系统的设计要求 (4)4。

齿轮齿条式转向器方案分析 (6)5.确定齿轮齿条转向器的形式 (7)6。

齿轮齿条式转向器的设计步骤 (10)6。

1已知设计参数 (11)6.2齿轮模数的确定、主动小齿轮齿数的确定、压力角的确定、齿轮螺旋角的确定116。

3确定线传动比、转向器的转向比 (12)6。

4小齿轮的设计 (13)6.5小齿轮的强度校核 (16)6.6齿条的设计 (18)6。

7齿条的强度计算 (19)6.8主动齿轮、齿条的材料选择 (22)7.总结 (23)参考文献 ....................................... 错误!未定义书签。

致谢 (25)序言转向系是用来保持或者改变汽车行使方向的机构,转向系统应准确、快速、平稳地响应驾驶员的转向指令,转向行使后或受到外界扰动时,在驾驶员松开方向盘的状态下,应保证汽车自动返回稳定的直线行使状态。

转向系统设计计算书

4结论说明∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙7

3.4转向器的内外轮转角:

根据整车设计要求和阿克曼几何原理,可得出理想的阿克曼转角曲线,具体计算如下:

ctg -ctg = 其中K——主销距L——轴距

ctg -ctg =0.55

根据我们设计的转向系统从整车装配数模中可取转向系统需要的设计硬点并建立Adams仿真计算模型,在不考虑轮胎侧偏和所有组件都为刚性的情况下可仿真出实际的内外轮转角曲线。

代入公式Rmin=6549mm即最小转弯半径的理论为6.5m。

3.2转向系的角传动比计算

齿轮齿条式转向系的角传动比i0ω=L/rcosθ

其中L——梯形臂长度;

r——主动小齿轮的节圆半径;

θ——齿轮与齿条的轴交角;

其中L=146.8光洋:r =6.351恒隆:r =6.75θ=20°,θ=25°(优化后)

静态原地转向阻力矩是汽车使用中最大极限转向所需力矩,汽车在沥青或者混凝土路面上的原地转向阻力矩采用下面的经验公式计算:

=

式中 ——轮胎与地面间的滑动摩擦系数,一般取0.8左右。

——转向阻力矩,单位N·mm;

——前轴负荷,单位N;

——轮胎气压,单位MPa。

根据整车参数,CC6460K/KY车满载前轴荷为1070㎏,约为10486N,轮胎气压为230KPa,梯形臂L1=147㎜,转向器梯形底角α=76°,动力受压面积S=9.18㎝2。

转向助力机构设计

摘要汽车转向系统分为机械式转向系统和助力式式转向系。

其中助力式的是在机械转向器基础上发展的。

在今天,助力式转向系统因其优良的稳定性和可操作性开始垄断市场,更值得一提的是电动助力式转向系统以其独特的优点开始发挥越来越大的作用。

并且逐渐成为国际上最流行的转向系统,但由于其机构相对复杂,还未完全被汽车厂商采用。

为了和国际接轨,本文对电动转向机构进行设计。

从转向盘、转向柱、电动机、转矩传感器、离合器、电流传感器一直到齿轮齿条转向器都进行了简要的论述。

在本文中重点进行转向器齿轮齿条的设计计算和对转向齿轮轴的校核,主要方法和理论采用汽车设计的经验参数和大学所学机械设计的课程内容进行设计,其结果满足强度要求,安全可靠。

关键词:机械转向器;齿轮齿条转向器;电动助力AbstractAuto steering system is divided into mechanical power steering system and steering-style department. One type of assistance is based on the steering gear in the machinery of development. Recently power steering system because of its excellent stability and maneuverability started to monopolize the market, but also worth mentioning that the electric power steering system for its unique advantages began to play an increasing role. And gradually become the most popular steering system, but because of the relative complexity of its agencies, car manufacturers have not yet been fully used. Order and international standards, this article on the design of electric steering. From the steering wheel, steering column, electric motors, torque sensors, clutch, current sensor to the rack and pinion steering are briefly discussed. In this article focus on the design of rack and pinion steering gear calculation and on the steering gear shaft of the check, the main methods and theoretical experience in the use of car design parameters and the University of mechanical design school curriculum design, and its results to meet the strength requirements, safe and reliable. Key words: mechanical steering; rack and pinion steering gear; electric power;目录1 前言 (1)2直接助力式电动转向系统的结构和工作原理 (2)3转向盘设计 (2)4转矩传感器的选择 (3)5电动机的选择 (4)6离合器的选择 (4)7电流传感器 (5)8齿轮齿条转向器的设计 (5)8.1材料的选择 (5)8.2精度等级的确定 (6)8.3螺旋角的选择 (6)8.4输入扭距的确定 (6)8.5齿轮法面模数的确定 (6)8.6齿条齿数Z2的选择 (8)8.8中心距A的确定 (8)8.9齿顶高、齿根高的确定 (8)8.10几何计算 (8)9轴的结构设计及校核 (10)9.1齿轮上作用力的大小 (11)9.2垂直面上的支反力及截面弯矩 (12)9.3水平面上轴承的支反力及主要截面的弯矩 (12)9.4截面C处垂直面和水平面的合成弯矩 (13)9.5按弯扭合成应力校核轴的强度 (13)10总结 (14)工大课程设计1 前言汽车转向系统是用来改变或恢复汽车行驶方向的专设机构,它根据转向能源的不同分为机械转向系统和动力转向系统两类。

齿轮齿条式转向器设计

1齿轮齿条式转向器简介1.1齿轮齿条式转向系转向系是通过对左、右转向之间的合理匹配来保证汽车能沿着理想的轨迹运动的机构,它由转向操纵机构转向器和专项传动机构组成。

齿轮齿条机械转向器是将司机对转向盘的转动变为或齿条沿转向车轴轴向的移动,并按照一定的角传动比和力传动比进行传递的机构。

机械转向器与动力系统相结合,构成动力转向系统。

高级轿车和中兴载货汽车为了使转向轻便,多采用这种动力转向系统。

采用液力式动力转向时,由于液体的阻尼作用,吸收了路面上的冲击载荷,故可采用可逆程度大、正效率又高的转向器结构。

1.2转向系设计要求通常,对转向系的主要要求是:(1)保证汽车有较高的机动性,在有限的场地面积内,具有迅速和小半径转弯的能力,同时操作轻便;(2) 汽车转向时,全部车轮应绕一个瞬时转向中心旋转,不应有侧滑;(3) 传给转向盘的反冲要尽可能的小;(4) 转向后,转向盘应自动回正,并应使汽车保持在稳定的直线行驶状态;(5) 发生车祸时,当转向盘和转向轴由于车架和车身变形一起后移时,转向系统最好有保护机构防止伤及乘员;(6) 转向器和专项传动机构因摩擦产生间隙时,应能调整而消除之。

2转向系主要性能参数2.1转向器的效率功率P1从转向轴输入,经转向摇臂轴输出所求得的效率称为正效率,用符号η+表示,η+=(P1—P2)/Pl;反之称为逆效率,用符号η-表示,η-=(P3—P2)/P3。

式中,P2为转向器中的摩擦功率;P3为作用在转向摇臂轴上的功率。

为了保证转向时驾驶员转动转向盘轻便,要求正效率高。

为了保证汽车转向后转向轮和转向盘能自动返回到直线行驶位置,又需要有一定的逆效率。

为了减轻在不平路面上行驶时驾驶员的疲劳,车轮与路面之间的作用力传至转向盘上要尽可能小,防止打手又要求此逆效率尽可能低。

2.1.1转向器正效率η+影响转向器正效率的因素有:转向器的类型、结构特点、结构参数和制造质量等。

(1)转向器类型、结构特点与效率在前述四种转向器中,齿轮齿条式、循环球式转向器的正效率比较高,而蜗杆指销式特别是固定销和蜗杆滚轮式转向器的正效率要明显的低些。

齿轮齿条机械转向器设计规范-20100421课案

重庆长融机械有限责任公司汽车机械齿轮齿条转向器设计规范编制:审核:民研所设计一室汽车机械齿轮齿条转向器设计规范1 范围本规范规定了汽车齿轮齿条式机械转向器的设计要求和设计程序。

本规范适用于汽车用机械转向装臵中齿轮齿条式机械转向器总成(以下简称转向器)从方案论证到设计定型全过程的设计与主要参数的设计与校核。

本规范不完全适用于助力部分在转向管柱上的电动助力转向装臵中所用齿轮齿条式机械转向器总成,在此基础上,应适当提高性能和可靠性要求。

2 规范性引用文件下列文件中的条款通过本规范的引用而成为本规范的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,但是,鼓励使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本规范。

GB/T 5179-1985 汽车转向系术语和定义QC/T 484-1999 汽车油漆涂层QC/T 29096-1992 汽车转向器总成台架试验方法QC/T 29097-1992 汽车转向器总成技术条件重庆长融机械有限责任公司质量手册3 术语及定义本规范采用下列定义。

3.1 线角传动比i转向器齿条直线位移增量与输入轴转角增量的比值。

量的符号:i单位: mm/rev----毫米/圈3.2 总圈数n转向器齿条从左极限位臵移动到到右极限位臵时,输入轴所转过的角度位移,以圈数评价。

量的符号:n单位:圈3.3 循环除特殊规定外,本标准采用如下定义,输入轴从中间位臵顺时针(逆时针)转到左(右)极限,再逆时针(顺时针)转到右(左)极限位臵,然后顺时针(逆时针)回到中间位臵为一个循环。

3.4 齿条行程S转向器齿条从左极限位臵移动到到右极限位臵时,齿条所移动的位移。

量的符号:S单位:mm3.5损坏转向器有下列情况之一时,应判定为损坏:a) 齿轮、齿条、壳体、横拉杆等部件出现裂纹、严重变形、和影响功能的压痕;b) 试验后压块间隙较新转向器压块间隙增加0.25以上;c) 螺钉螺母拧紧力矩下降1/3以上;d) 横拉杆启动力矩和摆动力矩超出规范;e) 其他引起转向器性能和寿命严重下降的缺陷。

汽车转向器的设计毕业论文

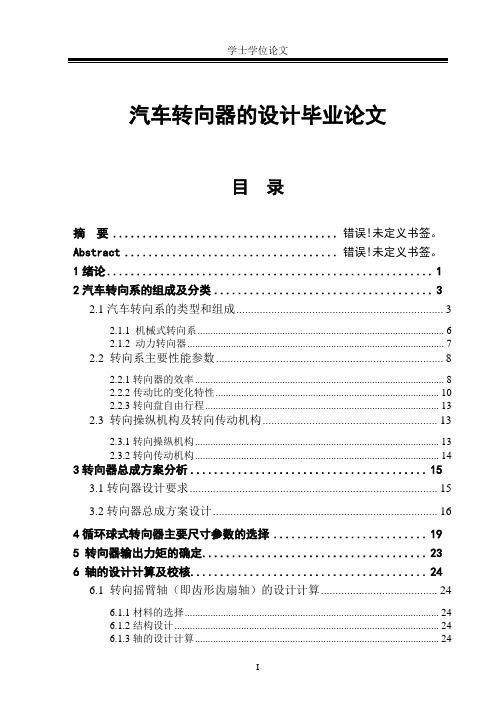

汽车转向器的设计毕业论文目录摘要 ...................................... 错误!未定义书签。

Abstract .................................... 错误!未定义书签。

1绪论 (1)2汽车转向系的组成及分类 (3)2.1汽车转向系的类型和组成 (3)2.1.1 机械式转向系 (6)2.1.2 动力转向器 (7)2.2 转向系主要性能参数 (8)2.2.1转向器的效率 (8)2.2.2传动比的变化特性 (10)2.2.3转向盘自由行程 (13)2.3 转向操纵机构及转向传动机构 (13)2.3.1转向操纵机构 (13)2.3.2转向传动机构 (14)3转向器总成方案分析 (15)3.1转向器设计要求 (15)3.2转向器总成方案设计 (16)4循环球式转向器主要尺寸参数的选择 (19)5 转向器输出力矩的确定 (23)6 轴的设计计算及校核 (24)6.1 转向摇臂轴(即齿形齿扇轴)的设计计算 (24)6.1.1材料的选择 (24)6.1.2结构设计 (24)6.1.3轴的设计计算 (24)6.2 螺杆轴设计计算及主要零件的校核 (28)6.2.1材料选择 (28)6.2.2结构设计 (28)6.2.3轴的设计计算 (29)6.2.4钢球与滚道之间的接触应力校核 (31)参考文献 (33)致谢 (34)附录 (36)1绪论循环球式转向器的英文名称是Recirculating Ball Steering Gear。

循环球式转向器由两对传动副组成,一对是螺杆、螺母,另一对是齿条、齿扇或曲柄销。

在螺杆和螺母之间装有可循环滚动的钢球,使滑动摩擦变为滚动摩擦,从而提高了传动效率。

循环球式:这种转向装置是由齿轮机构将来自转向盘的旋转力进行减速,使转向盘的旋转运动变为涡轮蜗杆的旋转运动,滚珠螺杆和螺母夹着钢球啮合,因而滚珠螺杆的旋转运动变为直线运动,螺母再与扇形齿轮啮合,直线运动再次变为旋转运动,使连杆臂摇动,连杆臂再使连动拉杆和横拉杆做直线运动,改变车轮的方向,这是一种古典的机构,现代轿车已大多不再使用,但又被最新方式的助力转向装置所应用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第四节机械式转向器的设计与计算一、转向系计算载荷确实定为了保证行驶安全,构成转向系的各部件应有.足够的强度。

欲验算转向系部件的强度,需第一确立作用在各部件上的力。

影响这些力的主要要素有转向轴的负荷、路面阻力和轮胎气压等。

为转动转向轮要战胜的阻力,包含转向轮绕主销转动的阻力、车轮稳固阻力、轮胎变形阻力和转向系中的内摩擦阻力等。

精准地计算出这些力是困难的。

为此介绍用足够精准的半经验公式来计算汽车在沥青或许混凝土路面上的原地转向阻力矩 M R( N ? mm )f G13(7-9)M R3p式中, f为轮胎和路面间的滑动摩擦因数,一般取O.7 ;G1为转向轴负荷(N);p为轮胎气压( MP a)。

作用在转向盘上的手力为2L1M R(7-10)F hL2 D sw i式中, L1为转向摇臂长;L2为转向节臂长; D sw为转向盘直径; i为转向器角传动比;为转向器正效率。

对给定的汽车,用式(7-10)计算出来的作使劲是最大值。

所以,能够用此值作为计算载荷。

但是,关于前轴负荷大的重型货车,用上式计算的力常常超出驾驶员生理上的可能,在此状况下对转向器和动力转向器动力缸从前部件的计算载荷,应取驾驶员作用在转向盘轮缘上的最大刹时力,此力为 700N。

二、齿轮齿条式转向器的设计齿轮齿条式转向器的齿轮多半采纳斜齿圆柱齿轮。

齿轮模数取值范围多在2~3mm之间。

主动小齿轮齿数多半在5~7 个齿范围变化,压力角取20o,齿轮螺旋角取值范围多为9o~ 1 5 o。

齿条齿数应依据转向轮达到最大偏转角时,相应的齿条挪动行程应达到的值来确立。

变速比的齿条压力角,对现有构造在12o~ 35o范围内变化。

别的,设计时应验算齿轮的抗弯强度和接触强度。

主动小齿轮采纳16MnCr5 或 15CrNi6 资料制造,而齿条常采纳 45 钢制造。

为减少质量,壳体用铝合金压铸。

三、循全球式转向器设计( 一) 主要尺寸参数的选择1、螺杆、钢球、螺母传动副(1)钢球中心距 D、螺杆外径D1、螺母内径D2尺寸 D、D1、D 2如图7-19所示。

钢球中心距是基本尺寸,螺杆外径 D 1、螺母内径 D2及钢球直径d对确立钢球中心距D的大小有影响,而 D 又对转向器构造尺寸和强度有影响。

在保证足够的强度条件下,尽可能将 D 值取小些。

选用 D 值的规律是跟着扇齿模数的增大,钢球中心距 D 也相应增添 ( 表 7— 1) 。

设计时先参照同种类汽车的参数进行初选,经强度验算后,再进行修正。

螺杆外径D1往常在20~ 38mm范围内变化,设计时应依据转向轴负荷的不一样来选定。

螺母内径D2应大于D1,一般要求D2D15% ~10% D。

图 7—19螺杆、钢球、螺母传动副(2)钢球直径 d 及数目 n 钢球直径尺寸 d 获得大,能提升承载能力,同时螺杆和螺母传动机构和转向器的尺寸也随之增大。

钢球直径应切合国家标准,一般常在7~ 9mm范围内采纳 ( 表 7-1) 。

增添钢球数目n,能提升承载能力,但使钢球流动性变坏,进而使传动效率降低。

由于钢球自己有偏差,所以共同参加工作的钢球数目其实不是所有钢球数。

经考证明,每个环路中的钢球数以不超出60 粒为好。

为保证尽可能多的钢球都承载,应分组装置。

每个环路中的钢球数可用下式计算nDW DWd cos0d式中, D 为钢球中心距;W 为一个环路中的钢球工作圈数; n 为不包含环流导管中的钢球数;0 为螺线导程角,常取0 =5o~8o,则 cos 0≈ 1。

(3)滚道截面当螺杆和螺母各由两条圆弧构成,形成四段圆弧滚道截面时,见图 7-20 ,钢球与滚道有四点接触,传动时轴向空隙最小,可知足转向盘自由行程小的要求。

图中滚道与钢球之间的空隙,除用来储存润滑油以外,还可以贮存磨损杂质。

为了减少摩擦,螺杆和螺母沟槽的半径R2应大于钢球半径d/ 2,一般取R2 =(O.51 ~ O.53)d。

(4) 接触角θ钢球与螺杆滚道接触点的正压力方向与螺杆滚道法面轴线间的夹角称为接触角θ,如图7-20 所示。

θ角多取为45o,以使轴向力和径向力分派平均。

(5) 螺距 P 和螺旋线导程角0转向盘转动角,对应螺母挪动的距离s 为sP(7-11) 2式中, P 为螺纹螺距。

图 7—20 四段圆弧滚道截面与此同时,齿扇节圆转过的弧长等于 s,相应摇臂轴转过p 角,此间关系可表示以下s p r(7-12)式中, r 为齿扇节圆半径。

联立式 (7-11)、式 (7-12)得2rp ,将对p 求导得循P 全球式转向器角传动比i为i 2 r(7-13) P由式 (7-13)可知,螺距P 影响转向器角传动比的值。

在螺距不变的条件下,钢球直径 d 越大,图7-19 中的尺寸b 越小,要求b=P-d>2.5mm。

螺距 P 一般在 8~llmm 内选用。

前已述及导程角0 对转向器传动效率有影响,此处不再赘述。

(6)工作钢球圈数 W 多半状况下,转向器用两个环路,而每个环路的工作钢球圈数 w 又与接触强度相关:增添工作钢球圈数,参加工作的钢球增加,能降低接触应力,提升承载能力;但钢球受力不平均、螺杆增添而使刚度降低。

工作钢球圈数有 1.5 和 2.5 圈两种。

一个环路的工作钢球圈数的选用见表 7-1 。

表 7—1循全球式转向器主要参数2、齿条、齿扇传动副设计如图 7-21 所示,滚迨相对齿扇作斜向进给运动加工齿扇齿,获得变厚齿扇。

如图 7—22 所示,变厚齿扇的齿顶和齿根的轮廓面是圆锥的一部分,其分度圆上的齿厚是变化的,故称之为变厚齿扇。

图 7-22 中,若 0-0 截面的原始齿形变位系数ξ=O,且 I—I 剖面和Ⅱ—Ⅱ剖面分别位于0-0 剖面双侧,则 I — I 剖面的齿轮是正变位齿轮,Ⅱ—Ⅱ剖面中的齿轮为负变位齿轮,故变厚齿扇在整个齿宽方向上,是由无数个原始齿形位移系数渐渐变化的圆柱齿轮所构成。

图 7—21用滚刀加工变厚齿扇的进给运动图 7—22变厚齿扇的截面对齿轮来说,由于在不一样地点的剖面中,其模数优不变,所以它的分度圆半径厂和基半径r b同样。

所以,变厚齿扇的分度圆和基圆均为一圆柱,它在不一样剖面地点上的渐开齿形,都是在同一个基圆柱上所展出的渐开线,不过其轮齿的渐开线齿形相对基圆的地点不一样而已,所以应将其归人圆柱齿轮的范围。

变厚齿扇齿形的计算,如图7-23所示,一般将中间剖面 1-1 规定为基准剖面。

由 1-1 剖面向右时,变位系数ξ为正,向左则由正变成零 (O-0 剖面 ) ,再变成负。

若 0-0 剖面距 1-1 剖面的距离为a0,则其值为a0m / tan,γ是切削角,常有的有 6o301和 7o301两种。

在切削角γ必定的条件下,各剖面的变位系数ξ取决于距基准剖面1-1 的距离 a。

进行变厚齿扇齿形计算从前,一定确立的参数有:模数m,参照表 7-2 选用;法向压力角0,一般在 20o~ 30o之间;齿顶高系数 x1,一般取O.8或1.O;径向空隙系数,取O.2;整圆齿数 z,在 12~ 15。

之间选用;齿扇宽度 B,一般在图 7—23变厚齿扇齿形计算简图22~ 38mm 。

表 7-2循全球式转向器齿扇齿模数齿扇齿模数 m/ mm3.0 3.54.O 4.55. O 6.0 6.5排量5001000 1600~~20002000轿/ mL1800 2000前 3500470070008300100车轴负荷~~~~007350~3800900011000/N11000前300045005500700090001700023000货轴负荷~~~~~~~车4400/ N50007500185001950024000370000和最大大装载质350100025002700350060008000客车/ kg四、循全球式转向器部件强度计算1、钢球与滚道之间的接触应力σ用下式计算钢球与滚道之间的接触应力σF3E 22R2 rk 32R2 r式中, k为系数,依据A/ B 值从表 7— 3 查取,A 1/ r1/ R2/ 2 ,B 1/ r1/ R1/ 2 ; R2为滚道截面半径;r为钢球半径;R1为螺杆外半径; E 为资料弹性模量,等于2.1105 N / mm2; F3为钢球与螺杆之间的正压力,可用下式计算F2F3n cos 0cos式中,0为螺杆螺线导程角;θ为接触角; n 为参加工作的钢球数; F2为作用在螺杆上的轴向力,见图7—24。

当接触表面硬度为58~ 64HRC时,许用接触应力[ σ ]=2500 N / mm2。

图 7-24 螺杆受力简图表 7-3 系数 k 与 A/ B 的关系A/1.O O.9 0.8O.7 0.60.5O.4 O.3 0.2O.15 0.1 Bk0.30.40.60.70.9 8800O. 410 O. 440 O.468 O. 490 O. 536 0016O.800 702、齿的曲折应力w用下式计算齿扇齿的曲折应力6Fhw Bs 2式中, F 为作用在齿扇上的圆周力; h 为齿扇的齿高; B 为齿扇的齿宽; s 为基圆齿厚。

许用曲折应力为[w ]=540N / mm2。

螺杆和螺母用 20CrMnTi 钢制造,表面渗碳。

前轴负荷不大的汽车,渗碳层深度在 O.8~1.2mm;前轴负荷大的汽车,渗碳层深度在 1.05 ~1.45mm。

表面硬度为 58~ 63HRC。

别的,应依据资料力学供给的公式,对接触应力进行验算。

3、转向摇臂轴直径确实定用下式计算确立摇臂轴直径dKM Rd 30.20式中,K 为安全系数,依据汽车使用条件不一样可取 2.5 ~3.5 ;M R为转向阻力矩;0 为扭转强度极限。

摇臂轴用 20CrMnTi 钢制造,表面渗碳,渗碳层深度在O.8~1.2mm。

前轴负荷大的汽车,渗碳层深度为 1.05 ~ 1.45mm。

表面硬度为58~ 63HRC。