皮带机滚筒距离的确定

皮带机滚筒轴承座标准尺寸

皮带机滚筒轴承座标准尺寸全文共四篇示例,供读者参考第一篇示例:皮带机滚筒轴承座是皮带机械中非常重要的组成部分之一,其作用是支撑滚筒周围的滚筒轴承,使滚筒能够正常运转。

皮带机滚筒轴承座的标准尺寸对于整个皮带机的运转和使用起着至关重要的作用。

一般来说,皮带机滚筒轴承座的标准尺寸是根据国家标准和行业标准来确定的。

这些标准尺寸包括轴承座的外径、内径、高度、安装孔的尺寸等。

下面我们就来具体介绍一下皮带机滚筒轴承座的标准尺寸。

1. 外径:皮带机滚筒轴承座的外径一般是根据滚筒轴承的外径来确定的,确保轴承能够被正确安装和固定在轴承座上。

4. 安装孔尺寸:皮带机滚筒轴承座上的安装孔尺寸也是非常重要的,这些孔洞的直径和间距要能够适应皮带机滚筒的安装需求,保证滚筒能够稳固地固定在轴承座上。

除了以上这些基本的尺寸标准之外,皮带机滚筒轴承座还有一些其他的特殊要求和标准,比如材质要求、表面处理要求等。

这些都是为了确保皮带机滚筒轴承座在使用过程中能够具有良好的耐磨性和稳定性。

皮带机滚筒轴承座的标准尺寸是确保整个皮带机能够正常运转和使用的重要因素之一。

只有严格按照标准尺寸要求来制造和安装皮带机滚筒轴承座,才能确保皮带机在使用过程中具有良好的性能和稳定性。

希望本文可以帮助大家更好地了解和掌握皮带机滚筒轴承座的标准尺寸要求,确保皮带机的正常运转和使用。

第二篇示例:皮带机是一种常见的运输设备,其主要由滚筒、皮带、输送机架等部件组成。

滚筒是皮带机的重要零部件之一,承担着支撑和传动皮带的作用。

而滚筒轴承座则是固定轴承的重要部件,承载着辊筒的转动力及传递导向力。

滚筒轴承座的尺寸标准对于皮带机的正常运转起着至关重要的作用。

一般来说,滚筒轴承座的尺寸标准包括轴承孔直径、轴承外径、安装螺孔数量和位置等方面。

下面我们就一起来了解一下皮带机滚筒轴承座的标准尺寸。

滚筒轴承座的轴承孔直径是一个关键参数。

轴承孔直径的大小直接影响着轴承的安装和使用效果。

通常情况下,滚筒轴承座的轴承孔直径会根据轴承的规格和尺寸进行设计,以确保轴承能够紧密固定在轴承座中,不会出现晃动或松动的情况。

带式输送机托辊最大间距的确定

2 问题的提出

在 Y7132 磨齿机上加工如图 1 所示太阳 轮的齿轮及渐开线花键时, 由于零件较短, 砂 轮冲程脱刀后, 主轴顶尖处带动工件旋转, 分 齿与展成的夹头与砂轮罩壳相撞无法磨齿。

图 1 太阳轮零件图

图 2 原接套 11 工件 21 旋转夹头

加 零件长度, 从而避免了夹头与砂轮罩相撞 的矛盾。但实践证明, 用此接套磨齿后的齿轮 难以达到图纸设计要求 ( 即 ∃F Β ≤ 01012, ∃F f ≤ 01018) , 造成 ∃F Β 及 ∃F f 误差过大的 原因是工件与接套轴线之间存在直线度误 差, 如图 3 所示。

文章编号: 100320794 (1999) 1220018202

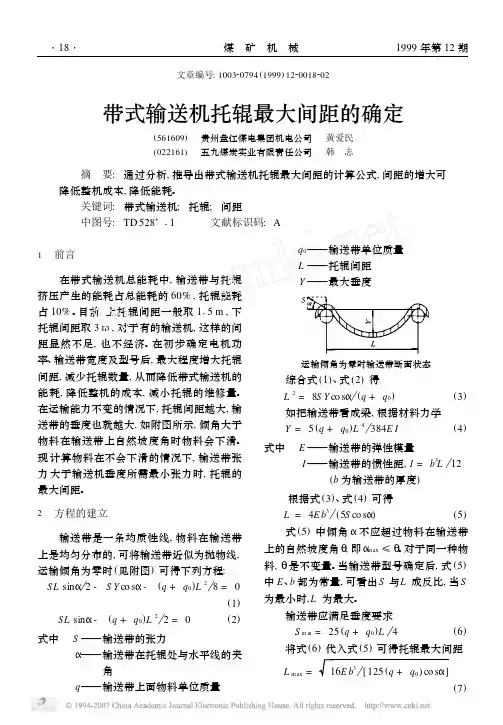

带式输送机托辊最大间距的确定

(561609) 贵州盘江煤电集团机电公司 黄爱民 (022161) 五九煤炭实业有限责任公司 韩 志

摘 要: 通过分析, 推导出带式输送机托辊最大间距的计算公式, 间距的增大可 降低整机成本, 降低能耗。

工艺 装备

文章编号: 100320794 (1999) 1220019202

可胀式弹性接套

(214024) 无锡采煤机厂 杨海兵

摘 要: 介绍了一种为加工短小零件而专门设计的接套, 以及使用效果和注意 事项。

关键词: 弹性接套; 自定心; 同轴度 中图号: T G75 文献标识码: A

Α—— 输送带在托辊处与水平线的夹

角

q —— 输送带上面物料单位质量

q0 ——输送带单位质量 L ——托辊间距 Y ——最大垂度

运输倾角为零时输送带断面状态

综合式 (1)、式 (2) 得

L 2 = 8S Y co sΑ (q + q0)

(3)

如把输送带看成梁, 根据材料力学

皮带机标准

皮带机标准皮带机标准Document serial number【KKGB-LBS98YT-BS8CB-BSUT-BST108】皮带机安装及保护安装标准为加强皮带机管理,提高质量标准化水平,减少皮带机事故,更好的服务于生产;根据我矿实际情况,特制订本皮带机安装标准。

一、皮带机安装标准1、机头采取地锚固定,地锚采用¢20×2000㎜的螺纹钢锚杆,垂直打入底板深度不少于1800㎜,锚固剂在岩石内的锚固长度不少于600㎜,且固定牢固。

2、各连接部位螺栓齐全紧固,有平垫和弹簧垫。

3、两部皮带机前后搭接时,机头与机尾搭接长度均不小于0.5米,高度不少于0.4米;两部皮带机倾斜搭接或正交接搭接时,机头与前部皮带机搭接高度不小于0.4米,其搭接长度能保证落煤点在前部皮带的中心线上。

4、两部皮带搭接处,落煤点必须安装正规挡煤板,挡煤板固定牢固,有防护皮子,不撒煤,皮带机运行时,挡煤板铁板不磨皮带。

5、卸载滚筒清扫器接触面不少于85%,保障皮带带面清扫干净,煤(矸)泥不得粘贴在滚筒或托辊上。

6、导向滚筒、张紧滚筒两侧有保护栅栏。

7、机头照明充足,卸载滚筒上方安装一盏、每间隔10米安装一盏。

8、岗位卫生清洁。

特别是驱动滚筒、导向滚筒、张紧绞车处、卸载臂下、储带仓内无积矸淤泥;机架、滚筒、托辊无缠绕线绳现象,机架无锈蚀、着漆均匀,颜色为果绿色。

9、控制开关、信号综保等设备要上架,摆放整齐,两设备间距不小于0.8米,与巷帮间距不小于0.5米;开关及信号综保各项保护灵敏可靠,无失爆现象;设备表面无浮尘、卫生清洁,设备标志牌齐全。

10、电机、减速机固定牢固,连接螺栓有平垫和弹簧垫;液力耦合器不窜动、螺栓齐全,防爆片、易熔塞完好,液力耦合器注液量不超过总容量的2/3;减速机内齿轮油油量适中,油面在四轴齿轮的1/3为宜;电机、减速机无异响,表面卫生清洁、无脏杂物。

减速机无漏油现象,滚筒按时注润滑油。

11、胶带无破损,横向裂口不得超过带宽的5%。

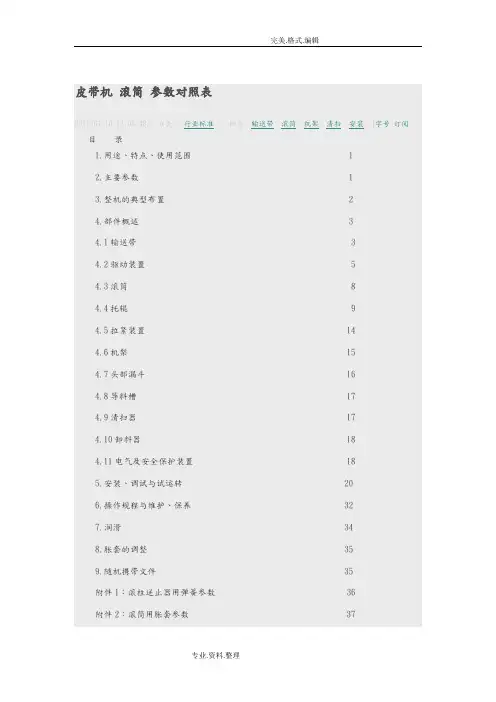

皮带机滚筒参数对照表

皮带机滚筒参数对照表2011-01-10 13:08:48| 分类:行业标准 | 标签:输送带滚筒机架清扫安装|字号订阅目录1.用途、特点、使用范围 12.主要参数 13.整机的典型布置 24.部件概述 34.1输送带 34.2驱动装置 54.3滚筒 84.4托辊 94.5拉紧装置 144.6机架 154.7头部漏斗 164.8导料槽 174.9清扫器 174.10卸料器 184.11电气及安全保护装置 185.安装、调试与试运转 206.操作规程与维护、保养 327.润滑 348.胀套的调整 359.随机携带文件 35附件1:滚柱逆止器用弹簧参数 36附件2:滚筒用胀套参数 371.5 输送机应尽量安装在通廊内。

在露天场合下,驱动站应加防护罩。

1.6 本系列产品能满足水平、提升、下运等条件。

也可采用带凸弧段,凹弧段与直线段组合的输送形式。

2. 主要参数(常用规格设计范围) 2.1 带宽 500、650、800、1000、1200、1400mm.2.2 带强:棉帆布带56N/mm.层;尼龙,聚酯帆布带100-300N/mm.层;钢绳芯带st 630~st2000N/mm。

2.3 带速:0.8、10、1.25、1.6、2.0、2.5、3.15、4.0、5.0m/s。

2.4 最大输送能力,见表2表2 带速V 带宽B与输送能力IV的匹配关系注:1.输送能力IV值系按水平运输,动堆积角Q为20°,拓辊槽角3 为35°时计算的。

2.表中带速(4.5)(5.6)m/s为非标准值,一般不推荐选用。

3.已完成设计。

3.整机的典型布置。

3.1. OtⅡ型带式输送机的典型布置见图1。

3.2 带式输送机的整机由以下主要部件组成:输送带、驱动装置、滚筒,托辊,拉紧装置,机架,漏斗,导料槽,清扫器,卸料器等。

见图2。

部件分类代码见表3。

4. 部件概述4.1 输送带:是拽引和承载物料的主要构件。

DTⅡ型系列采用普通型橡胶或其它材质的输送带。

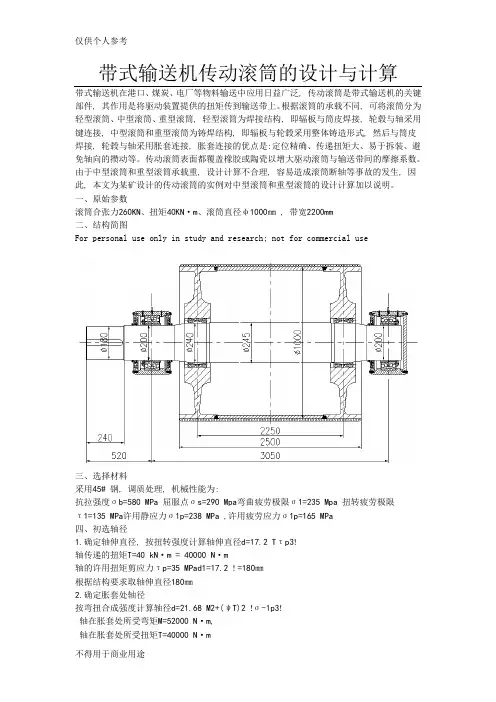

带式输送机传动滚筒的设计与计算

带式输送机传动滚筒的设计与计算带式输送机在港口、煤炭、电厂等物料输送中应用日益广泛, 传动滚筒是带式输送机的关键部件, 其作用是将驱动装置提供的扭矩传到输送带上。

根据滚筒的承载不同, 可将滚筒分为轻型滚筒、中型滚筒、重型滚筒, 轻型滚筒为焊接结构, 即辐板与筒皮焊接, 轮毂与轴采用键连接, 中型滚筒和重型滚筒为铸焊结构, 即辐板与轮毂采用整体铸造形式, 然后与筒皮焊接, 轮毂与轴采用胀套连接, 胀套连接的优点是:定位精确、传递扭矩大、易于拆装、避免轴向的攒动等。

传动滚筒表面都覆盖橡胶或陶瓷以增大驱动滚筒与输送带间的摩擦系数。

由于中型滚筒和重型滚筒承载重, 设计计算不合理, 容易造成滚筒断轴等事故的发生, 因此, 本文为某矿设计的传动滚筒的实例对中型滚筒和重型滚筒的设计计算加以说明。

一、原始参数滚筒合张力260KN、扭矩40KN·m、滚筒直径φ1000㎜, 带宽2200mm二、结构简图For personal use only in study and research; not for commercial use三、选择材料采用45# 钢, 调质处理, 机械性能为:抗拉强度σb=580 MPa 屈服点σs=290 Mpa弯曲疲劳极限σ1=235 Mpa 扭转疲劳极限τ1=135 MPa许用静应力σ1p=238 MPa ,许用疲劳应力σ1p=165 MPa四、初选轴径1.确定轴伸直径, 按扭转强度计算轴伸直径d=17.2 Tτp3!轴传递的扭矩T=40 kN·m = 40000 N·m轴的许用扭矩剪应力τp=35 MPad1=17.2 ! =180㎜根据结构要求取轴伸直径180㎜2.确定胀套处轴径按弯扭合成强度计算轴径d=21.68 M2+(ψT)2 !σ-1p3!轴在胀套处所受弯矩M=52000 N·m,轴在胀套处所受扭矩T=40000 N·m校正系数对于单向旋转ψ=0.7轴径d2=21.68 520002+(0.7×40000)2 ! 1703! =153㎜根据结构要求取d2=240㎜轴的结构尺寸如下图五、强度校核按疲劳强度安全系数校核,仅考虑弯矩作用时的安全系数Sσ= σ-1Kσβεσσa+ψσσm仅考虑扭矩作用时的安全系数Sτ= τ-1Kτβεττa+ψττm弯曲时的有效应力集中系数Kσ=1.52扭转时的有效应力集中系数Kτ=1.57轴表面质量系数β=0.9弯曲时的尺寸影响系数εσ=0.6扭转时的尺寸影响系数ετ=0.6材料拉伸的平均应力折算系数ψσ=0.34 材料扭转的平均应力折算系数ψτ=0.21 d2=240㎜处的抗弯截面模数Z= πd3232= 3.14×24332=1356.5cm3抗扭截面模数Zp= πd3216=2Z=2713cm3对称循环弯曲应力的应力幅σa= MZ= 520001356.5=38.3MPa脉动循环扭转应力应力幅τa= T2ZP= 400002×2713=7.4MPa脉动循环扭转应力平均应力τm=τa=7.4MPa仅考虑弯矩作用时的安全系数:Sσ= σ- 1Kσβεσσα+ψσσm= 2351.520.9×0.6×38.3+0.32×0=2.18仅考虑扭矩作用时的安全系数:Sτ= τ-1Kτβετ×τα+ψτ×τm= 1351.570.9×0.6×7.4+0.21×7.4=5.85安全系数S= Sσ·SτSσ2+Sτ2 != 2.18×5.852.182+5.852 !=2.04互邻———指拥有共同边界线(点)的两个直接相邻的区域。

皮带机技术要求

皮带运输机技术安装要求一、机架(包括中间支架)1、机架中心线与运输机纵向中心线的偏差,不得大于3 mm。

2、机架水平度偏差不大于1/1000。

3、中间支腿对建筑物地面的垂直偏差不得大于3/1000。

4、中间架间距的偏差不大于±1.5mm。

5、中间架的相对标高不大于间距的2/1000。

6、固定托辊支架的相对螺孔中心线与运输机纵向中心线的垂直偏差不大于2/1000。

二、滚筒1、滚筒轴线对运输机纵向中心线的垂直度偏差不大于2mm。

2、滚筒径向中心线对运输机纵向中心线重合,其偏差不大于2mm。

3、滚筒上母线水平偏差不大于0.5/1000。

4、驱动滚筒上母线应比托辊上母线高出3~8mm。

5、包胶滚筒表面不得有打皱凸和破裂等现象。

三、托辊1、水平度偏差不大于2mm(槽型托辊在中心托辊上测量)。

2、横向中心线对运输机中心线的重合度偏差不得大于3mm。

3、托辊上母线应在同一水平面,其偏差不大于3mm。

4、调心托辊上母线应高出3~8mm。

四、拉紧装置1、滑动轨道与固定轨道接头处高低,左右偏移不得大于0.5mm。

2、轨道纵向中心线与运输机纵向中心线应重合,其偏差不大于1mm。

五、清扫装置1、刮板和胶带的接触面不小于85%。

2、回转式清扫刷与胶带接触面不小于1mm。

六、胶带的连接1、搭接处的厚度不超过皮带厚度的5%,搭接方向必须是顺着皮带运转方向(可逆皮带可顺着常用方向)。

2、采用混合胶带冷接和硫化胶结,其用料成分,温度,时间均应符合规定。

3、皮带接头采用阶梯型时,其剖割尺寸应符合表的规定。

皮带机滚筒技术要求

皮带机滚筒技术要求执行标准:MT820-2006、GB/T10595-2009一、滚筒各部件的加工技术要求1、滚筒(1)滚筒的焊接坡口的形式和尺寸应符合GB/T 985.1 和GB/T 985.2 的规定。

(2)滚筒的铸件和焊接件应消除内应力。

(3)滚筒的焊缝质量应符合GB/T 11345—1989的要求。

(4)交货时提供焊接探伤报告。

2、筒皮(1)筒皮采用钢板卷制或无缝钢管加工,材料的机械物理性能不得低于GB/T 700—2006中Q235-A和Q235的规定,其他各项质量性能指标应保证成品符合标准有关条款的规定。

(2)筒皮加工后,筒皮最小壁厚不得低于DTⅡ的标准和名义壁厚。

(3)非标滚筒的壁厚必须满足现场特殊环境下使用要求。

3、接盘(1)接盘可采用铸钢件或钢板焊接而成,材料的机械物理性能不得低于GB/T 11352—2009中ZG230—450或GB/T 700—2006中Q235—A 的规定。

(2)接盘的铸件应符合下列要求a) 不允许存在长度大于3倍宽度的线性缺陷;b) 单个点状缺陷不得大于φ6 mm;c) 两个相邻点状缺陷的间距大于其中较大缺陷尺寸时,按单个缺陷分开计算;间距小于其中较大缺陷尺寸时,两个缺陷合并计算,其缺陷当量总和不得大于φ6 mm;d)密集性缺陷面积不得大于90 mm 2,缺陷总面积不得超过行业标准规定。

e) 接盘圆周部分之间的回波高度差应小于12 dB。

4、滚筒轴(1)轴的毛坯采用锻坯,材料的机械物理性能不得低于GB/T 699—1999中40Cr钢的规定。

(2)轴锻件为40Cr钢,经正火或退火热处理。

(3)轴的锻坯质量应符合下列要求:a) 不允许有裂纹和白点;b) 单个和密集性缺陷应符合行业标准的规定;c) 单个缺陷的间距应大于100 mm,在同一面积内不得超过三个。

(4)轴粗加工后应调质处理。

(5)轴在加工前必须进行超声波检查,加工后采用电磁介质或渗透性检查。

所有轴必须经无损探伤试验。

皮带机安装标准及管理规定

皮带机安装标准及管理规定随着矿井质量标准化建设的不断深入,为了进一步加强我矿皮带机的现场管理,杜绝皮带、托辊、拉条、H架的乱扔乱放现象的发生,提高皮带服务年限及完好率,促使全矿皮带管理水平的提高,能够更有效的为矿井安全生产创造有利条件,特制定此办法:(一)具体要求1、皮带机严格按巷道中心线和腰线为基准进行安装,距离偏差不得超过10㎜,做到平、直、稳。

2、机头、机尾采用打两根地锚(Φ22×1800㎜锚杆)、并用大链固定,固定必须牢固可靠。

皮带机机头有防护栏,机尾有护罩,行人需跨越处设过桥。

3、胶带必须使用阻燃带,胶带卡子接头应卡接牢固,卡子接头与胶带中心线成直角。

皮带接头不断裂,皮带无撕裂,磨损不超限。

4、机头处要安装清扫装置,清扫面应与胶带接触均匀,其接触长度不应小于90%,皮带机必须使用带胶皮的刮煤器和挡煤板。

5、上、下托辊的使用要符合皮带机的型号,齐全,转动灵活,发现不转动的必须及时更换,防止摩擦皮带。

6、中间架安装时中间架中心线与胶带输送机中心线重合度误差不大于3mm,支腿的铅垂度不大于3/1000,在铅垂面内的直线度不大于中间架长度的1/1000,每3m安装一组H架,要做到平、直、稳。

中间架行人侧宽度不得小于700mm,非行人侧不得小于400mm。

7、纵梁安装必须采用标准胀销与H架连接,连接牢固可靠,两纵梁接头处上下错位、左右偏移不大于1㎜。

8、皮带与溜子搭接高度不得小于500mm、长度不得小于300mm,搭接处两侧挡煤板的长度1200mm、高度600mm,落煤点要加设密集托滚,每50mm左右一串,架设长度不得小于3米。

9、伸缩式皮带拉紧装置的张紧小车轨道安装时其轨距偏差不应大于3㎜,轨道直线度不超过3/1000,两轨高低差不大于1.5/1000,轨道接头间隙不大于5㎜,轨道接头错动上下不大于0.5㎜、左右不大于1㎜。

拉紧装置工作可靠,调整行程不小于全行程的1/2。

拉紧装置调整灵活。

胶带输送机托辊标准

胶带输送机托辊标准

1、皮带托辊间距标准:除皮带机头5m、机尾10m、变坡点5m 范围内托辊间距可适当缩小外,运煤上、下山、掘进期间轨道上、下山皮带上托辊间距标准为0.8m,平巷皮带上托辊间距标准为1m,上山吊挂件间距2m,吊挂架间距标准为 2.5m;上托辊在吊架两侧各一个,距吊架间距250mm,托辊间距偏差不大于±50mm,每个吊挂件间3各托辊,托辊与悬挂钢丝绳卡接牢固。

2、皮带防跑偏托辊标准:防跑偏托辊安装高度应高于皮带边缘100mm。

电子式防跑偏装置可在皮带机头20m内安设1组;机械防跑偏装置每25m安装1组。

3、每部皮带机托辊齐全,转动灵活,坏托辊、泥巴托辊及时更换、处理,完好率不得低于97%。

每25m范围内允许出现1个不合格托辊,每25m范围内允许1处托辊间距不符合规定。

机电科

2010-12-04。

皮带机技术要求

⽪带机技术要求⽪带运输机技术安装要求⼀、机架(包括中间⽀架)1、机架中⼼线与运输机纵向中⼼线的偏差,不得⼤于3 mm。

2、机架⽔平度偏差不⼤于1/1000。

3、中间⽀腿对建筑物地⾯的垂直偏差不得⼤于3/1000。

4、中间架间距的偏差不⼤于±1.5mm。

5、中间架的相对标⾼不⼤于间距的2/1000。

6、固定托辊⽀架的相对螺孔中⼼线与运输机纵向中⼼线的垂直偏差不⼤于2/1000。

⼆、滚筒1、滚筒轴线对运输机纵向中⼼线的垂直度偏差不⼤于2mm。

2、滚筒径向中⼼线对运输机纵向中⼼线重合,其偏差不⼤于2mm。

3、滚筒上母线⽔平偏差不⼤于0.5/1000。

4、驱动滚筒上母线应⽐托辊上母线⾼出3~8mm。

5、包胶滚筒表⾯不得有打皱凸和破裂等现象。

三、托辊1、⽔平度偏差不⼤于2mm(槽型托辊在中⼼托辊上测量)。

2、横向中⼼线对运输机中⼼线的重合度偏差不得⼤于3mm。

3、托辊上母线应在同⼀⽔平⾯,其偏差不⼤于3mm。

4、调⼼托辊上母线应⾼出3~8mm。

四、拉紧装置1、滑动轨道与固定轨道接头处⾼低,左右偏移不得⼤于0.5mm。

2、轨道纵向中⼼线与运输机纵向中⼼线应重合,其偏差不⼤于1mm。

五、清扫装置1、刮板和胶带的接触⾯不⼩于85%。

2、回转式清扫刷与胶带接触⾯不⼩于1mm。

六、胶带的连接1、搭接处的厚度不超过⽪带厚度的5%,搭接⽅向必须是顺着⽪带运转⽅向(可逆⽪带可顺着常⽤⽅向)。

2、采⽤混合胶带冷接和硫化胶结,其⽤料成分,温度,时间均应符合规定。

3、⽪带接头采⽤阶梯型时,其剖割尺⼨应符合表的规定。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

就应变小。 因此, 向上运输倾角R 越大, 承载

托辊间距就应越小。 44 输送带最小张力对承载托辊间距的影 . 响

. 根据式 () 2 可知, 输送带承载段最小张 力越大,则整机输送带的张紧力也越大,输

送带承载段的托辊间距也大。但最小张力在

输送带运送过程中不断变化, 所以不是影响

托辊间距的主要因素。 4 5 特殊承载段托辊间距的确定 . ()驱动滚筒到第一级承载的间距不应 1 太小,一般可取承载托辊间距的 12 倍。 .-2 我们都知道,驱动滚筒处的张力最大,胶带

第4 期

煤质技术

20 年 7 03 月

浅谈带式输送机托辊间距的确定

唐 山开滦机电总厂科研所 崔艳宁

摘 要

关键 词

根据带式输送机实际运行工况,对托辊间距的确定进行了 理论分析。 托辊间距 带式输送机 承载托辊

1 引

言

托辊是贯穿整台带式输送机的主要部件 之一。 托辊沿输送机全长分布, 数量很多。 合 理选择托辊间距, 尤其是承载托辊的间距, 不 仅能保证带式输送机正常运行,而且能降低 制造和安装成本, 提高运输带的使用寿命; 减 少托辊用量可减少投资、 营运及维护费用, 节 约能源,并带来可观经济效益。

作者简介 崔艳宁,16 年生,大学。河北开滦机电 97 总厂产品开发部工程师。

( 收稿 日 期:20 -0 -2 ) 03 5 0

・1 ・ 9

万方数据

采用物料最大块度不超过带宽的 。3 -. .^05 倍。 若块度符合规定, 成块物料质量大于 2 0 k/ g块时,则选择的承载托辊间距不大于成 块物料在输送方向上长度的 12( / 沿输送方 向) 对输送块度符合规定, ; 质量小于 2 k 0 g

的成块物料, 其间距一般取 1 输送松散物 m。 料时, ()式得知, 由< 2 间距与物料在输送带

脱泥、脱介振动筛共 1 台。其中,有 1 9 5台 是原设计中选用的Z X系列产品。 K 由于该系 列筛子存在着以下两方面问题,制约着正常 张力越大,则垂度越小,但张力的增加有可 能导致胶带规格增大。因张力限制,托辊间 距不可能太大。一般取 15 m . -2 o

上单位长度的质量q 有关o 值越大, q 托辊间

3 承载托辊间距计算公式

为减少运行阻力,托辊应保证输送带的 垂度不超过限定值。

我们用逐点计算法计算输送带的张力 下图为输送带张力与垂度的关系。 Si +q) Op8m q d S/Ye m“( n 1 C x 式 中 Si m— 重段输送带最小张力点 n

1 承载托辊间距 ,m; —

()落料处缓冲托辊间距,根据物料的 4 松散密度、块度及落料高度而定,一般取承 载分支托辊间距 12 / 。当松散密度较 / -13 大、落差较高时,可取 12 . 倍辊径。 .-15 一5 ( )回程分支托辊间距一般取 24- . 2 1 - m。要考虑输送带在回空段的下垂度不超过 规定值 ,并使回空段输送带有足够的张力。 综上所述,实际设计中,应参考有关设 计手册 , 再根据带式输送机实际运行情况. 结 合上述原则,确定合理的承载托辊间距。托 辊间距的确定还应考虑到经费,间距大 ,轴 承寿命短; 间距小, ・ 托辊数量多, 阻力增大。 所以在实际设计中,应把皮带机的费用降至 最低,为企业获得更大的经济效率。

距应取最小值 ,反之可取较大值。 42 根据输送带性质确定托辊间距 .

.式 () 可知, b F 2 输送机所用输送带单位

长度质量 q 越大, d 间距越小。 所以, 对于较 宽的同型号输送带,其间距应取较小值。 , 43 输送机安装倾角也是影响托辊间距的 .

重要因素

()凹 2 弧段承载托辊的间 距一般与水平

1 /(+g) s 二S 5q n op c

<) 2

工艺, 但没有根据输送带在输送机长度上的

张力变化及托辊的受力情况,合理确定托辊 间距 ,有的经验数据不能确保带式输送机的

正 常运行 。

如果输送量、带速、安装倾角、带宽及 输送物料性质都确定,就可用逐点计算法计

算出带式输送机的承载段的最小张力。 4 承载托辊间距的确定 4 1 根据输送物料特性确定承载托辊问距 . 带式输送机输送物料的特性是影响承载 托辊间距的重要因素。物料分松散物料和成 块物料。成块物料与输送带带宽有关 ,一般

2 现 状

g— 输送带单位长度的质量, i; d Wn Yn 输送带最大允许下垂度, m x m; R 带式输送机安装倾角,( — 0 )

取 y . 1 m =00 5,代人式 () x 2 1 ,则

目前 ,我们设计生产的托辊间距,一般 都是凭经验数据确定。沿输送机长度,采用 统一的托辊间距。这虽然简化了设计和制造

q 输送带所载物料单位质量 —

N/ m;

万方数据

第 '期 4

煤质技术

20 年 7 03 月

节肢振动筛在白龙洗煤厂的应用

霍州煤电集团白龙洗煤厂 高景岭

摘 要 介绍了Z J40 S26 型节肢振动筛的技术参数及其在洗煤厂的实际应用效果。

关键词 节肢振动筛 应用

1 前

言

白龙洗煤厂使用不同规格的分级、 脱水、

段相同,也可略大一些。 ()凸弧段承载托辊的间距一般为承载 3 分支托辊间距的 12( / 分支托辊间距: . 24 -

2 ) m 。

由式 () 2 得出, 输送机向上的输送倾角

越大,托辊间距应越大。但从图 1 看出,在

托辊间距和下垂度不变情况下, 若增大 R则 ,

a 也大。 为保证 a m 小于物料对输送带的动摩 a 、 擦角,输送带的最大下垂度和承载托辊间距