广州数控车操作方法步骤

广州数控GSK928TE操作步骤(刀补对刀)

广州数控GSK928T操作步骤(刀补对刀)广州数控GSK928TE操作广州数控GSK928TE操作步骤(刀补对刀)第一部分:熟悉机床面板操作(一〜八,其中三、四条自己阅读,自行练习,也可以不练)第二部分:练习对刀及检验对刀是否正确(九〜十二)第三部分:加工零件(十三〜十九)一、编写新的程序:(举例:编写%01号程序)编辑—|输入| —[o]—回车(不能与已有程序重命名)二、打开一个程序:(举例:打开%01号程序)编辑一输入一同一[回车三、把当前程序复制到新建程序里举例:把%01号程序复制到新建程序%08号程序里先打开%01号程序,按输入—叵⑧一输入,复制完成。

四、把当前程序改名举例:把%01号程序名改为%08号程序名先打开%01号程序输入一亟一改写,改名完成。

五、删除一个程序:(举例:删除%01号程序)编辑一输入一[0]_删除—阡六、全部程序一次删除:编辑—输入—匚—O—删除—回车七、转动刀架:(举例:把刀架转动到1号刀位)方法1:手动—T10或TH—回车方法2:手动]—(5 (换刀)八、刀补值清零:刀补(光标移到所须刀号)输入二0—I回车•九、对1号外圆刀(把刀架转到T10):Z向:手动—正转把车刀X轴方向车一刀端面(约0.5伽),再X轴方向退刀,按K —0—丽—河(此时输入的数据自动消失)X向:手动—正转把车刀Z轴方向车一刀外圆,再Z轴方向退刀停止,测量外圆直径,按[-〔25.32(假如外圆测量值是© 25.32)—匝—匝](此时输入的数据自动消失)十、对2号切断刀(把刀架转到T20):方法和对1号外圆刀相同。

(注意:在对Z向时,由于1号刀已车好端面,因此2号刀不能再车端面,只能轻碰端面。

)十^一、对3号螺纹刀(把刀架转到T30):方法和对1号、2号刀相同。

注意对Z向时,由于车刀刀尖是60度,因此刀尖不能轻碰端面,刀尖只能与端面基本对齐。

十二、检验对刀是否正确:(记得检验时要带刀补)检验Z向时,车刀要在毛坯直径外面;检验X向时,车刀要在毛坯端面外面,以防车刀直接与毛坯碰撞方法一:用循环启动(注:按循环启动时[,应把手放到急停按扭旁,观察车刀定位是否正确)1号外圆刀(把刀架转到T11):Z向:按Z —0—|回车—循环启动(查看车刀刀尖是否与端面对齐)X 向:按X—25.32 (假如外圆测量值是© 25.32)帀—循环启动查看车刀刀尖是否在© 25.32外圆上面。

广州数控980TD数控车床操作编程说明书99843

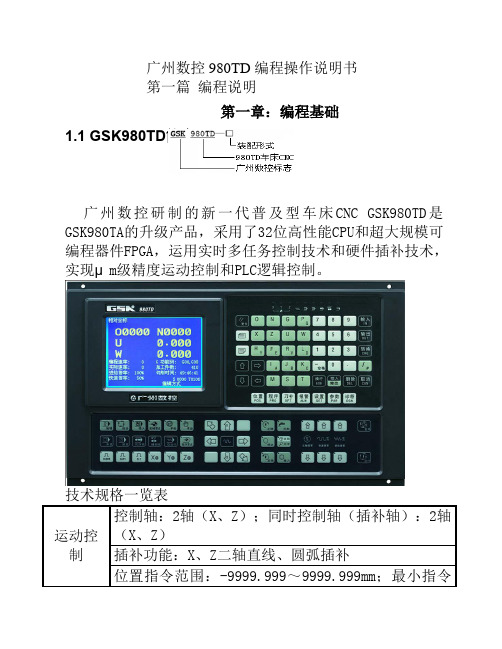

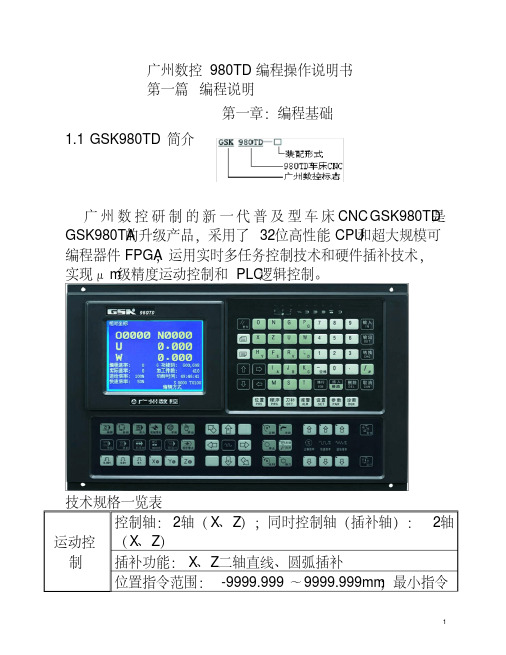

广州数控980TD编程操作说明书第一篇编程说明第一章:编程基础1.1GSK980TD简介广州数控研制的新一代普及型车床CNC GSK980TD是GSK980TA的升级产品,采用了32位高性能CPU和超大规模可编程器件FPGA,运用实时多任务控制技术和硬件插补技术,实现μm级精度运动控制和PLC逻辑控制。

技术规格一览表1.2 机床数控系统和数控机床数控机床是由机床数控系统(Numerical Control Systems of machine tools)、机械、电气控制、液压、气动、润滑、冷却等子系统(部件)构成的机电一体化产品,机床数控系统是数控机床的控制核心。

机控系统由控制装置(Computer Numerical Controler简称CNC)、伺服(或步进)电机驱动单元、伺服(或步进)电机等构成。

数控机床的工作原理:根据加工工艺要求编写加工程序(以下简称程序)并输入CNC,CNC加工程序向伺服(或步进)电机驱动单元发出运动控制指令,伺服(或步进)电机通过机械传动构完成机床的进给运程序中的主轴起停、刀具选择、冷却、润滑等逻辑控制指令由CNC传送给机床电气控制系统,由机床电气控制系统完成按钮、开关、指示灯、继电器、接触器等输入输出器件的控制。

目前,机床电气控制通常采用可编程逻辑控制器(Programable Logic Controler 简称PLC),PLC具有体积小、使用方便、可靠性高等优点。

由此可见,运动控制和逻辑控制是数控机床的主要控制任务。

GSK980TD车床CNC同时具备运动控制和逻辑控制功能,可完成数控车床的二轴运动控制,还具有内置式PLC功能。

根据机床的输入、输出控制要求编写PLC程序(梯形图)并下载到GSK980TD,就能实现所需的机床电气控制要求,方便了机床电气设计,也降低了数控机床成本。

实现GSK980TD车床CNC控制功能的软件分为系统软件(以下简称NC)和PLC软件(以下简称PLC)二个模块,NC模块完成显示、通讯、编辑、译码、插补、加减速等控制,PLC模块完成梯形图解释、执行和输入输出处理。

广州数控980TD数控车床操作编程说明书.

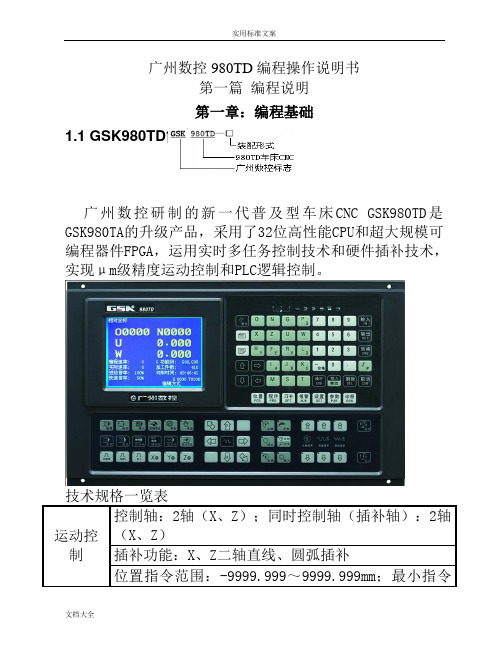

广州数控980TD编程操作说明书第一篇编程说明第一章:编程基础1.1GSK980TD简介广州数控研制的新一代普及型车床CNC GSK980TD是GSK980TA的升级产品,采用了32位高性能CPU和超大规模可编程器件FPGA,运用实时多任务控制技术和硬件插补技术,实现μm级精度运动控制和PLC逻辑控制。

技术规格一览表1.2 机床数控系统和数控机床数控机床是由机床数控系统(Numerical Control Systems of machine tools)、机械、电气控制、液压、气动、润滑、冷却等子系统(部件)构成的机电一体化产品,机床数控系统是数控机床的控制核心。

机控系统由控制装置(Computer Numerical Controler简称CNC)、伺服(或步进)电机驱动单元、伺服(或步进)电机等构成。

数控机床的工作原理:根据加工工艺要求编写加工程序(以下简称程序)并输入CNC,CNC加工程序向伺服(或步进)电机驱动单元发出运动控制指令,伺服(或步进)电机通过机械传动构完成机床的进给运程序中的主轴起停、刀具选择、冷却、润滑等逻辑控制指令由CNC传送给机床电气控制系统,由机床电气控制系统完成按钮、开关、指示灯、继电器、接触器等输入输出器件的控制。

目前,机床电气控制通常采用可编程逻辑控制器(Programable Logic Controler 简称PLC),PLC具有体积小、应用方便、可靠性高等优点。

由此可见,运动控制和逻辑控制是数控机床的主要控制任务。

GSK980TD车床CNC同时具备运动控制和逻辑控制功能,可完成数控车床的二轴运动控制,还具有内置式PLC功能。

根据机床的输入、输出控制要求编写PLC程序(梯形图)并下载到GSK980TD,就能实现所需的机床电气控制要求,方便了机床电气设计,也降低了数控机床成本。

实现GSK980TD车床CNC控制功能的软件分为系统软件(以下简称NC)和PLC软件(以下简称PLC)二个模块,NC模块完成显示、通讯、编辑、译码、插补、加减速等控制,PLC模块完成梯形图解释、执行和输入输出处理。

卧式广州数控车床云南机床厂说明书

卧式广州数控车床云南机床厂说明书卧式广州数控车床云南机床厂说明书本说明书是介绍我所制造的卧式广州数控车床的说明书。

本机床采用了先进的数控技术,具有高精度、高效率、高稳定性等特点,可广泛应用于汽车、摩托车、航空航天、机械、军工等领域。

一、机床概述本机床是一款高精度、高效率的数控车床,主要用于车削各种金属零件,如轴类、齿轮、螺纹、键槽等。

同时,本机床还可以进行铣削、钻孔、磨削等加工操作。

本机床采用了智能化控制系统,具有自动上下料、自动换刀、自动补偿刀具长度、自动冷却等功能,可实现多种加工程序的实时自动执行,大大提高了加工效率和精度。

二、机床结构本机床主要由以下几个部分组成:1. 机身部分:机身由铝合金材质制成,外形简洁美观,具有良好的工艺性和稳定性。

机身内部的铣床和主轴组件采用进口材料,具有优异的耐磨性和耐腐蚀性。

2. 控制系统:本机床的控制系统采用了智能化的数控技术,具有高精度、高效率、高稳定性等特点。

主要由计算机、控制器、传感器等组成,能够实现多种加工程序的实时自动执行。

3. 刀具系统:本机床的刀具系统采用国产高速切削刀具,具有良好的耐磨性和耐腐蚀性。

刀具系统由刀架、刀具、刀具固定板等组成,能够实现多种加工程序的实时自动执行。

4. 工件系统:本机床的工件系统采用模块化设计,可根据需要进行更换。

工件系统由工件夹具、工件固定板等组成,可以实现自动化夹具定位和工件加工。

三、操作方法1. 开机准备:开机前,需要对机床进行适当的清洁和保养,确保机床正常工作。

2. 操作步骤:本机床的操作步骤分为以下几个阶段:(1) 位置准备:将工件放置在机床的工作台上,并将其固定牢固。

(2) 手动进给:通过手动电机带动主轴,实现工件的加工。

(3) 自动进给:通过控制器将自动电机启动,实现主轴的自动进给。

(4) 结束操作:机床完成加工后,需要将工件从机床中取出,并进行安全检查和清理。

3. 安全注意事项:在进行机床操作前,需要仔细阅读说明书,并遵守相关的安全规定,确保自身安全。

数控车床操作步骤

数控车床操作步骤第一篇:数控车床操作步骤数控车床操作步骤1.每次开机前须认真检查车床润滑油泵中的油是否充裕,保障机床能够正常润滑。

2.开机前,首先打开机床总电源,然后按下CNC的系统电源按钮启动CNC装置。

3.开机后,首先完成机床回零操作,必须先回X轴,再回Z轴。

4.回零操作完成以后,点击“程序”按钮,进入程序显示菜单,再点击“编辑”按钮,进入编辑状态,并完成程序的输入、查找、修改或删除等工作。

5.单段运行程序使外圆车刀移动到起刀点,并停止车床。

然后,开始装夹工件,工件装夹长度以外圆到所在位置为准,并夹紧工件。

6.首先关闭机床舱门,点击“自动”按钮,机床进入自动状态,然后点击“循环启动”按钮,机床开始加工工件。

7.工件加工完成后,首先删除加工程序,然后再打开机床舱门拾取工件。

8.清扫机床。

9.关机前,首先按下CNC的系统电源关闭按钮,关闭CNC装置,然后关闭机床总电源。

数控车床操作注意事项1.严格按照指导老师的要求进行操作,禁止私自操作机床。

2.加工自己设计的工件时,加工程序必须经指导老师审核后才能输入机床。

3.每人至少加工一件工件,但禁止同一工件反复加工,造成浪费。

如果遇到材料问题,需要重新加工,则要向指导老师说明情况后,方可加工。

4.加工结束后,必须将机床清扫干净,并将工具放回指定工具箱。

工程训练中心数控车削车间2010年10月12日第二篇:Fanuc数控车床基本操作步骤Fanuc数控车床操作步骤:1、开机1)打开机床电源2)打开数控系统电源; 3)打开急停开关2、回零(建立机床坐标系)1)先在手轮方式下,分别选择X轴、Z轴“-”向移动至X-200.Z-200.(可以按下POS键来观察)2)选择回参考点方式,按下“+X”、“+Z”,直到显示X0.000,Z0.000,(指示灯亮时),表示已经完成回零操作。

3、安装工件与安装刀具1)工件要留有一定的夹持长度,其伸出长度要考虑零件的加工长度及必要的安全距离(机床已经调整为6毫米左右)。

(完整版)广州数控980TD数控车床操作编程说明书

广州数控980TD编程操作说明书第一篇编程说明第一章:编程基础1.1GSK980TD简介广州数控研制的新一代普及型车床CNC GSK980TD是GSK980TA的升级产品,采用了32位高性能CPU和超大规模可编程器件FPGA,运用实时多任务控制技术和硬件插补技术,实现μm级精度运动控制和PLC逻辑控制。

技术规格一览表运动控制控制轴:2轴(X、Z);同时控制轴(插补轴):2轴(X、Z)插补功能:X、Z二轴直线、圆弧插补位置指令范围:-9999.999~9999.999mm;最小指令单位:0.001mm电子齿轮:指令倍乘系数1~255,指令分频系数1~255快速移动速度:最高16000mm/分钟(可选配30000mm/分钟)快速倍率:F0、25%、50%、100%四级实时调节切削进给速度:最高8000mm/分钟(可选配15000mm/分钟)或500mm/转(每转进给)进给倍率:0~150%十六级实时调节手动进给速度:0~1260mm/分钟十六级实时调节手轮进给:0.001、0.01、0.1mm三档加减速:快速移动采用S型加减速,切削进给采用指数型加减速G指令28种G指令:G00、G01、G02、G03、G04、G28、G32、G33、G34、G40、G41、G42、G50、G65、G70、G71、G72、G73、G74、G75、G76、G90、G92、G94、G96、G97、G98、G99,宏指令G65可完成27种算术、逻辑运算及跳转螺纹加工攻丝功能;单头/多头公英制直螺纹、锥螺纹、端面螺纹;变螺距螺纹。

螺纹退尾长度、角度和速度特性可设定,高速退尾处理;螺纹螺距:0.001~500mm或0.06~25400牙/英寸主轴编码器:编码器线数可设定(100~5000p/r)编码器与主轴的传动比:(1~255):(1~255)精度补偿反向间隙补偿:(X、Z轴)0~2.000mm螺距误差补偿:X、Z轴各255个补偿点,每点补偿量:±0.255mm×补偿倍率刀具补偿:32组刀具长度补偿、刀尖半径补偿(补偿方式C)对刀方式:定点对刀、试切对刀刀补执行方式:移动刀具执行刀补、坐标偏移执行刀补M 指令特殊M指令(不可重定义):M02、M30、M98、M99、M9000~M9999其它M□□指令由PLC程序定义、处理标准PLC程序已定义的M指令:M00、M03、M04、M05、M08、M09、M10、M11、M12、M13、M32、M33、M41、M42、M43、M44T 指令最多32个刀位(T01□□~T32□□),换刀控制时序由PLC程序实现。

广州数控GSK928TE车床数控系统使用手册

广州数控GSK928TE车床数控系统使用手册数控技术越来越成熟,成为机械加工领域的标配。

广州数控GSK928TE车床数控系统使用手册,作为广州数控旗下的一款产品,广泛应用于各种车床加工场所。

本文将从系统介绍、系统功能和操作说明三个方面详细介绍这款数控系统的使用方法。

系统介绍广州数控GSK928TE车床数控系统是一款高性能、高精度、高可靠性的数控系统。

该系统采用的高速MCU控制芯片,数控算法和轨迹规划能力卓越,具有高速、高精度、高稳定性等特点。

系统采用LCD液晶显示器,具有丰富的I/O接口,用户可根据需要选择外围设备进行扩展。

此外,该系统具有完整的DI/DO控制,具有良好的数字及模拟控制功能。

系统功能广州数控GSK928TE车床数控系统的功能齐全,具有以下几个方面:1.数控编程功能:系统自带一套完善的数控编程语言,用户可以通过编程语言控制系统执行各种运动、操作和加工。

在数控编程时,可使用系统自带的手动编程和G代码自动编程。

2.操作界面:系统采用人性化操作界面,液晶显示屏显示文本信息和图形界面,并可通过按键和转轮进行各种操作。

3.机床控制功能:系统支持基于位置控制的直线、圆弧、线性、螺纹等复杂轮廓的控制和加工。

4.节拍控制功能:系统可实现不同速度或不同节拍下的多轴同时运动和加工。

操作说明广州数控GSK928TE车床数控系统的操作流程简单易懂,主要包括以下几个步骤:1.启动系统:启动车床电源,由于该系统具有自动检测功能,开机时系统会自行检测并将安装的设备加以识别。

等到系统检测完毕后,系统进入操作界面。

2.手动操作:在操作界面中按照操作提示,进行手动控制,如手动选择刀具、调整坐标等。

3.数控编程:输入编程语言,进行加工和控制。

4.检测、调试:为了确保系统正常运行,用户可以通过调试等方法,对系统进行检测和调整。

总之,广州数控GSK928TE车床数控系统使用手册给广大车床加工从业者提供了一道便利的门槛,让车床加工变得更为简单、高效、精准。

广州数控928TE操作步骤

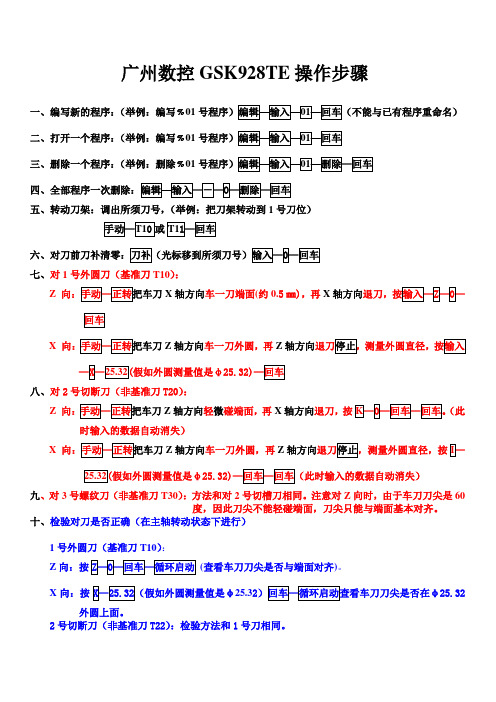

广州数控GSK928TE操作步骤一、编写新的程序:(举例:编写﹪01二、打开一个程序:(举例:编写﹪01三、删除一个程序:(举例:删除﹪01五、转动刀架:调出所须刀号,(举例:把刀架转动到1号刀位)七、对1号外圆刀(基准刀T10):Z X轴方向车一刀端面(约0.5㎜),再X轴方向X Z轴方向车一刀外圆,再Z轴方向假如外圆测量值是φ25.32)八、对2号切断刀(非基准刀T20):Z Z轴方向轻微碰端面,再X轴方向退刀,按(此时输入的数据自动消失)X Z轴方向车一刀外圆,再Z轴方向假如外圆测量值是φ25.32)九、对3号螺纹刀(非基准刀T30):方法和对2号切槽刀相同。

注意对Z向时,由于车刀刀尖是60度,因此刀尖不能轻碰端面,刀尖只能与端面基本对齐。

十、检验对刀是否正确(在主轴转动状态下进行)1号外圆刀(基准刀T10):Z向:按(查看车刀刀尖是否与端面对齐)。

X向:按25.3225.32外圆上面。

2号切断刀(非基准刀T22):检验方法和1号刀相同。

3号螺纹刀(非基准刀T33):检验方法和1号刀相同。

十一、修改刀补:1、为了预防外圆车小,应在图纸标注直径尺寸上预留0.3,修改方法是:2、加工时外圆实际尺寸φ30.32比图纸要求尺寸φ30大0.32,修改方法是:T两次可切换图形和轨迹图)T两次可切换图形和轨迹图)十三、自动加工零件:如果出现紧急情十四、程序暂停:(1(2运行程序时按复位和暂停的区别:在运行程序时想中途停下,如按复位键,想再继续加工,程序将会从开头第一段往下运行;如按暂停键,想再继续加工,则是从程序暂停的那一段开始往下运行。

十五、不同长度工件的对刀:举例:原来对刀时工件夹长80㎜或任意夹长,现在工件指定夹长40㎜。

加工时就应该重新对刀。

重新对刀时,只须把1号外圆刀(基准刀T10)的Z方向设置为零点即可。

1号刀X向和非基准刀都不用重新对刀。

2008年9月24日完(09--8第3版)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

广州数控车操作方法步骤

广州数控车操作方法步骤如下:

1. 首先,确保数控车的电源已连接并打开。

检查设备的各个部件是否正常运行,并注意安全防护措施的使用。

2. 设置工件的夹持装置,并将工件安装到数控车的夹持装置上。

确保工件夹紧牢固,以防止在加工过程中移动或松动。

3. 启动数控车的控制系统。

根据工件的加工要求,输入相应的加工程序和参数。

4. 根据加工程序的要求,设置刀具的位置和刀具尺寸。

这包括刀具的选用、刀具的安装和刀具的磨损检查。

5. 使用数控车的控制系统,选择正确的工作模式和运动模式。

根据加工程序和工件的几何形状,选择正确的切削速度、进给速度和进给方向。

6. 调整数控车的各个轴坐标,以确保刀具正确对准工件。

根据工件的几何形状和加工要求,设置正确的坐标系和初始位置。

7. 开始加工过程。

根据加工程序的步骤,控制数控车的刀具按照所需的路径和速度移动,以完成工件的加工。

8. 监控加工过程。

定期检查加工质量和刀具磨损情况,并根据需要进行调整。

9. 加工完成后,关闭数控车的控制系统。

清理工作区域和设备,确保安全和清洁。

10. 将加工好的工件从数控车上取下,并进行必要的清理和检查。

以上是广州数控车的操作方法步骤,具体操作前请参考数控车的操作手册和相关安全规定。