第七讲 硅的深刻蚀技术

背硅刻蚀工艺

背硅刻蚀工艺

背硅刻蚀工艺是一种常用于集成电路制造中的工艺,它可以实现高精度的芯片结构制备。

下面将详细介绍背硅刻蚀工艺的原理及应用。

一、工艺原理

背硅刻蚀工艺是通过将硅片的背面进行刻蚀,以实现对芯片结构的精确控制。

刻蚀过程通常使用氢氟酸等化学物质进行,在特定温度和浓度条件下进行。

刻蚀液中的氢氟酸能够与硅片表面的硅氧化物反应,生成可溶解的氟化物,从而实现对硅片背面的刻蚀。

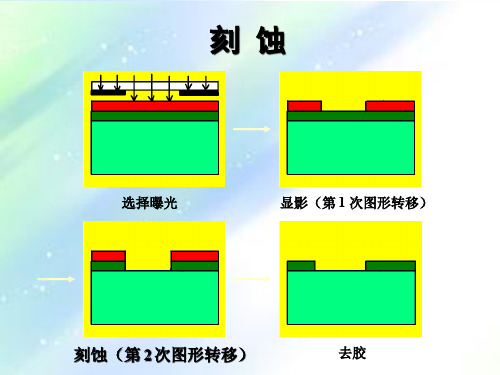

二、工艺步骤

1. 清洗:将硅片放入去离子水中进行清洗,去除表面的杂质和有机物。

2. 涂层:在硅片背面涂覆一层保护膜,以防止刻蚀液对芯片正面的影响。

3. 曝光:使用光刻技术将芯片正面的结构进行曝光,形成所需的图案。

4. 刻蚀:将硅片放入刻蚀设备中,浸泡在刻蚀液中进行刻蚀。

刻蚀液中的氢氟酸能够与硅片背面的硅氧化物反应,实现刻蚀。

5. 清洗:将刻蚀后的硅片进行清洗,去除刻蚀液残留物。

6. 去除保护膜:将硅片背面的保护膜去除,露出刻蚀后的芯片结构。

三、应用领域

背硅刻蚀工艺在集成电路制造中有着广泛的应用。

它可以实现对芯

片背面的结构制备,例如背面电极、背面通孔等。

同时,背硅刻蚀工艺还可用于形成背面反射层,提高光电器件的效率。

此外,背硅刻蚀工艺还可以用于刻蚀硅片背面的缺陷,提高硅片的质量。

背硅刻蚀工艺是一种重要的集成电路制造工艺,它可以实现对芯片背面结构的精确制备。

在当前的半导体技术发展中,背硅刻蚀工艺的应用将会越来越广泛。

通过不断优化工艺参数和设备性能,背硅刻蚀工艺将能够实现更高精度的芯片制备,推动集成电路技术的发展。

硅集成电路工艺——光刻与刻蚀

湿法刻蚀

质量指标:分辨率 ; 选择性

天津工业大学

去胶

目的:将经过刻蚀的硅片表面留下的光刻胶去除 方法:干法去胶

(等离子体去胶、紫外光分解去胶)

湿法去胶 (无机溶液去胶、有机溶液去胶)

天津工业大学

§8.2 分辨率(Resolution)

定义:分辨率R表示每mm内能刻蚀出可分辨的最多线条 数,即每mm内包含有多少可分辨的线对数

IC设计流程图,光刻图案用来定义IC中各种不同的区域,如:离子注 入区、接触窗、有源区、栅极、压焊点、引线孔等

主流微电子制造过程中,光刻是最复杂,昂贵和关键的工艺,占总成 本的1/3,一个典型的硅工艺需要15-20块掩膜,光刻工艺决定着整个 IC工艺的特征尺寸,代表着工艺技术发展水平。

天津工业大学

的正映像

负胶:反之

方法:喷洒显影液

静止显影

漂洗、旋干

天津工业大学

天津工业大学

正胶和负胶

天津工业大学

显影中可能存在的问题

天津工业大学

显影设备

天津工业大学

喷洒显影液

天津工业大学

静止显影

天津工业大学

去除显影液

天津工业大学

去离子水清洗

天津工业大学

显影全过程

天津工业大学

曝光后烘培

目的:降低驻波效应,形成均匀曝光

天津工业大学

提高分辨率的方法

化学增强的深紫外光刻胶 离轴照明 提高分辨率 常规基体:PAG,保护剂, 改良剂(易污染,更深 UV难应用) 深紫外基体:PMMA(聚 甲基丙烯酸甲酯,抗蚀力 不强,短储存时间)

优化焦深

扩大调焦范围曝光 曝光接触孔和通孔,需 要更深聚焦深度

硅深刻蚀技术中钝化工艺的研究

硅直通孑 L 。 实验过程 :

首先选取 N型 2 英寸单晶硅片 3 片, 每片硅片裁成 4 小片; 接着使 用相应 溶液对硅表 面进行清洗 ,除去硅片表 面的有机物 污染及各种 微 粒、 氧化物和金属 离子等 , 去离子水冲洗 5 分钟 , 氮气吹 干后 放置在热板 上, 去 除表面 吸附 的水 分 ; 将 清洗后 硅片 放置 于刻蚀 机 内 , 一半用 铝箔 遮盖 , 一 半裸 露于刻蚀 机腔 室 , 分别通 入钝化 气体 c 4 F 、 c F 4 和O , 保证 气体流量 为 2 0 0 s c c m, 调节不 同的射频功率使钝化 气体 电离 , 淀积 1 0 分 钟后取出, 使用 T a y l o r h o b s o n 非接触式轮廓检测仪测量 c 4 F 和C F 4 淀 积保 护薄膜 的厚度 、 M - 2 0 0 0型椭偏 仪测量 O 在s i 片表 面沉积 的保护 层 的厚 度。 本实验共分三组, 表1 为不同射频功.- f C F 、 C F 4 和O 气体所淀 积 的保 护层厚度 。 表 1不 同射频 功率下 O 2 、 C 和c F 4 气体 沉积的保护层厚度

科技创新与应用 I 2 0 1 3 年 第 2 1 期

科 技 创 新

硅 深刻 蚀 技术 中钝化 工艺 的研究

马 睿 蔡 长 龙

( 西安 工业 大学 光 电微 系统研 究所 , 陕 西 西安 7 1 0 0 3 2 ) 摘 要: 穿透硅 通 孔技 术 是 实现 3 D集 成封 装 的 关键 技 术之 一 , 而交替 复 合 深刻蚀 技 术是 实现 穿透硅 通孔 的 重要 方 式 。本文 分 别 采用 C F 4 、 C 4 F 和O 研 究交替复合深刻蚀 中的钝化 工艺, 用 x射线能谱测试仪分析 了不同气体在硅表面产生的钝化薄膜 , 为硅 深 刻蚀技 术 的 实现 奠 定 了基 础 。 关 键词 : 穿透硅 通: t L ( T S V) ; 交替 复合 深 刻蚀 ; 钝 化 工艺

ICP深硅刻蚀工艺研究_许高斌

ICP 深硅刻蚀工艺研究许高斌1* 皇 华1 展明浩1,2 黄晓莉1 王文靖2 胡 潇1 陈 兴1(1.合肥工业大学电子科学与应用物理学院安徽省ME MS 工程技术研究中心 合肥 230009;2.中国兵器工业集团北方通用电子集团有限公司 蚌埠 233042)Experimental Evaluation of Inductively Coupled Plasma Deep Silicon EtchingXu Gaobin1*,Huang Hua 1,Zhan Minghao1,2,Huang Xiaoli 2,Wang Wenjing 2,Hu Xiao 1,Chen Xing1(1.M icr o Electro mechanical System Reas erch Center of Engineering and Technol ogy of Anhui Province ,School o f Electronic Science&A pplied Physics ,Hefei University of Technology ,H efei 230009,China ;2.Norinco G rou p ,No rth G eneral ElectronicsG rou p Co .,Ltd .,Bengbu 233042,China ) A bstract Theinductively coupled plasma (ICP )deep silicon etching ,one of the key techniques in fabricating mi -cr o electromechanical system (ME MS )devices was experimentally evaluated with UK STS multiplex .The impacts of the I CP etching conditions ,such as the po wer ,pressure ,etching /passivation cycle ,etching rate ,and SF 6gas flow rate ,on the morphologies of the Si (100)wafer etched were studied .Under the optimized ICP etching conditions ,a well -defined ,near -ly rectangular ,micro -trench with smooth sidewalls ,340μm deep and 50μm wide was etched .We found that an addition of a small a mount of oxygen and C 4F 8in the ICP etching c ycle significantly improved the steepness and smoothness of the side walls of the micr o tr ench .Addition of oxygen in the ICP etching cycle was found to increase the aspect ratio of depth and width of the micr o tr ench up to 20∶1. Keywords ICP etching ,Deep silicon etching ,Smooth and steep sidewall etching ,High aspect ratio etching ,Processparameters摘要 感应耦合等离子体(ICP )刻蚀技术是微机电系统器件加工中的关键技术之一。

硅的干法刻蚀简介

→着硅珊MOS器件的出现,多晶硅渐渐成为先进器件材料的主力军。

除了用作MOS栅极之外多晶硅还广泛应用于DRAM的深沟槽电容极扳填充,闪存工艺中的位线和字线。

这些工艺的实现都离不开硅的干法刻蚀技术其中还包括浅槽隔离的单晶硅刻蚀和金属硅化物的刻蚀。

为了满足越来越苛刻的要求,业界趋向于采用较低的射频能量并能产生低压和高密度的等离子体来实现硅的干法刻蚀。

感应耦合等离子刻蚀技术(ICP)被广泛应用于硅及金属硅化物刻蚀,具有极大技术优势和前景。

它比典型的电容耦合(CCP)等离子刻蚀技术高出10 ̄20倍。

此外,其对离子浓度和能量的独立控制扩大了刻蚀工艺窗口及性能。

硅栅(Poly Gate)的干法刻蚀:随着晶体管尺寸的不断缩小对硅栅的刻蚀就越具有挑战性。

这种挑战体现在对关键尺寸(CD)及其均匀性的控制,即对栅氧化层选择比的提高,对剖面轮廓的一致性控制以及减少等离子导致的损伤。

因为受到光刻线宽的限制,为达到最后的CD 线宽要求往往需要先对光阻进行缩小处理,然后进一步往下刻蚀。

BARC打开后,再以光阻为阻挡层将TEOS 打开。

接着把剩余的光阻去除,再以TEOS作为阻挡层对硅栅进行刻蚀。

为了保护栅极氧化层不被损伤,通常要把硅栅的刻蚀分成几个步骤:主刻蚀、着陆刻蚀和过刻蚀。

主刻蚀通常有比较高的刻蚀率但对氧化硅的选择比较小。

通过主刻蚀可基本决定硅栅的剖面硅的干法刻蚀简介应用材料中国,葛强轮廓和关键尺寸。

着陆刻蚀通常对栅极氧化层有比较高的选择比以确保栅极氧化层不被损伤。

一旦触及到栅极氧化层后就必须转成对氧化硅选择比更高的过刻蚀步骤以确保把残余的硅清除干净而不损伤到栅极氧化层。

CL2,HBr,HCL是硅栅刻蚀的主要气体,CL2和硅反应生成挥发性的SiCl4而HBr和硅反应生成的SiBr4 同样具有挥发性。

通常会在这些主刻蚀气体中加入小流量的氧气,一方面是为了在侧壁生成氧化硅从而增加对侧壁的保护;另一方面也提高了对栅极氧化层的选择比。

硅深刻蚀中掩蔽层材料的研究

感线 圈施 加一 定 电压 , 反应 室 内产生 交变 的磁 场 在

*

收 稿 日期 :0 80—0 2 0 —31 基 金 资 助 : 安 应 用 材 料 创新 基 金 ( 西 XA— AM一0 6 8 20 1 )

作者简介: 蔡长龙 (9 2)男 , 1 7 一, 西安工业大学教授 , 主要研究 方向为薄膜技术. — i cihn ln@ xt. d .r E mal ac ago g aue u CL :

( 安工业 大学 光电微细统研 究所 , 西 西安 7 0 3 ) 1 0 2

摘

要 : 掩 蔽层 材料 选择 比低是 硅 高深 宽比微 结构 实现 的 限制之 一. 了获得 高质量 的掩 蔽 为

层材 料 , 用 感 应 耦 合 等 离子 体 (n u t ey C u ld Pama I P 刻 蚀 方 法 , 择 SO2 利 Id ci l o pe ls ,C ) v 选 i ,

Mg Al 为掩 蔽层 材料 , O, 作 通过 研 究 刻蚀 过 程 中射 频 功 率 及 气体 流 量对 S0 Mg Al S i , O, 及 i

刻蚀 速 率 变化 的影 响 , 获得 了 S 离子体 对 S 与 SO ,i Mg S 与 A1 选择 比. F等 i i2S 与 O,i 的 结果

西

安

工

业

大

学

学

报

第2 8卷

和 电场 . 当作用 于反应 室 内气 体上 的 电场 强度 超过

临界值 时 , 气体放 电 , 变成等 离子态 . 反应 室底 部 的 射频 源提供 了一个 偏 置 电压 , 给等 离子体 提供 了一 定 的能量 , 达到垂 直 作 用 于基 片 的 目的. 与传 统 的 反应 离子刻 蚀设备 相 比 , 系统 的等离子 体密度 高 该

si深度反应离子刻蚀代工

si深度反应离子刻蚀代工1 什么是SI深度反应离子刻蚀?SI深度反应离子刻蚀又称为深度离子刻蚀(DRIE),它是对几何形状复杂的表面特征的高精度形状调整,以减少复杂的微型仿生结构,如微压差装置,高效封装器件,功能表面和量子级元件等互连器件和光电元件等。

它是一项半导体制造工艺,可以获得高精度,低成本,大量生产量,低污染等优势,成为目前半导体封装技术中的一项重要技术。

2 SI深度反应离子刻蚀代工优势SI深度反应离子刻蚀技术可以实现更精细,更精确的形状调整,可以准确掌握几何形状。

优质的刻蚀结构可以有效地改善半导体封装的质量,降低内部接触面对外界的污染,更好地保护元件,提高半导体封装的寿命。

服务商利用这一技术可以实现复杂封装应用,如可编程芯片,排序设备和逻辑设备等。

此外,SI深度反应离子刻蚀代工采用简单的工艺,可以节约生产成本,并且可以在更短的时间内完成生产任务,确保生产效率更高,在节约制造费用的同时提高生产力,更好地实现产品新技术转移及市场开发目标。

3 项目实施的重要性SI深度反应离子刻蚀技术的项目实施及应用是半导体封装行业中重要的一环,因为它可以充分发挥各种元件和先进封装技术的优点,使得更多样化的产品出现在市场中,从而满足客户对高质量产品的需求,也为企业提高客户满意度和市场占有率。

SI深度反应离子刻蚀技术实施项目还可以满足客户更活跃的市场定位,使企业在日趋激烈的竞争中处于有利地位,从而实现企业的卓越和长久的发展目标。

以上就是SI深度反应离子刻蚀代工的相关内容,通过技术的实施,企业能够更快速地准确完成产品的设计,实现优质的封装,获取更高的市场份额和营收,并降低企业的运行成本,节约制造费用,提高企业的市场竞争力。

刻蚀技术 PPT

S

(

)

cos

cm / s ( A / cm2 )

式中,n 为被溅射材料的

原子密度。

0

S( )

30o 60o 90o

溅射率与离子能量的关系

Va 25 150V : Va 150 400V :

S (Va V0 )2 , S (Va V0 ),

Va 400 5KV : Va 5K 20KV : Va 20K 50KV :

,且

d2E dM12

0 ,这时靶原子

可获得最大能量,即 Emax E0 。所以为获得最好的溅射效果,

应选择入射离子使其质量尽可能接近靶原子。

2、要求入射离子对被刻蚀材料的影响尽量小 3、容易获得 例如,若要对 SiO2 进行溅射加工,根据要求 2 与要求 3 , 入射离子应在较为容易获得的惰性气体离子 Ar+、Kr+ 和 Xe+ 中选择,又因 Si 原子和 O2 分子的原子量分别是 28 和 32,而 Ar+、Kr+ 和 Xe+ 的原子量分别是 40、84 和 131,所以采用 Ar+ 离子的效果是最好的。

RF electrode

Wafers

Gas in Reaction chamber

Wafers

RF generator

Quartz boat

Vacuum pump

典型工艺条件 射频频率:13.56 MHz

射频功率:300 ~ 600 W

工作气体: O2(去胶) F 基(刻蚀 Si、Poly-Si、Si3N4 等) F 基 + H2(刻蚀 SiO2 等)

顶切式

底切式

直壁式

对于剥离工艺,为了使有胶区和无胶区的金属薄膜很好地 分离,希望获得底切式的轮廓 。对 PMMA 正性光刻胶在采取 双层胶技术或氯苯浸泡等一些特殊措施后 ,可以形成底切式 , 而且胶膜较厚,所以在剥离工艺中常采用 PMMA 胶。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

硅的深刻蚀技术

硅RIE刻蚀的基本原理

含有F, Cl, Br,I单质或者化合物气体均可以作为硅的刻蚀剂,

添加一些辅助气体有助于提高它的选择性,

常用刻蚀剂组合如:CF4/O2, CF2CL2, CF3CL, SF6/O2/CL2,CCL4, NF3, CCL4, CHF3等

不管上述哪一种化合物作为刻蚀剂,在等离子体中都会存在大量的卤素原子,它们以化学吸附方式与硅表面结合,在没有外力作用的情况下,反应生成的产物分离的速率很慢,特别是Cl,Br,I原子更是如此,构成了Si与其它活性成份进一步接触的障碍,但是,当它们得到电子之后,就会与Si 一起离开表面,

所以,重掺杂的N型硅会显著增加自发反应的速度。

这种反应是热力学上自发进行的反应,只要使它们相遇便能够促成反应,因此它是各向同性的,从热力学观点出发,按照F, Cl, Br, I顺序,它们与Si自发反应的能力逐渐减弱,I并不常用,可能是它的蒸汽压比较低,与硅的化合物不那么稳定。

各向同性刻蚀的典型剖面

高深宽比刻蚀的机理

RIE刻蚀效应被分为两种机制:

溅射刻蚀

化学反应刻蚀

研究表明,具有20-40eV以上能量的粒子均有可能通过轰击而使固体表面的原子脱离原来位置,形成溅射刻蚀,它主要是借助离子轰击实现的。

前面曾经讲到离子束刻蚀,方向性是它的重要特征。

化学刻蚀则是借助接触吸附,各向同性地进行,它主要是中性粒子完成的,它的存在需要满足两个方面的条件:

1.体系中存在能够形成挥发性化合物的基础物质,并且能够扩散到达硅表面

2.最终要挥发的化合物必须有足够的稳定性,以便它一旦形成,便有足够稳定性以减少再次分解的几率。

同时,要创造条件促成其尽快脱离反应界面,如低气压等

其实简单地将它们二者相加并不能很好地解释各种实验现象,研究人员发现,中性粒子化学作用与离子轰击相结合所能够产生的刻蚀速率,会十倍于它们单独作用的速率和。

这种倍增的效应被认为是通过提供反应活化能的原理实现的:

对于一个普通的化学反应,按照动力学观点,其刻蚀速率:

其中Ea是该反应所需要的活化能,也许离子轰击提供了这一克服势垒所必须的能量。

Ea

据此给出的反应机理如下:

活性原子(团)因扩散而与刻蚀面接触,进而吸附,形成类似配位化合物的弱相互作用结合,在吸附原子与硅原子之间所形成的弱化学键因卤素原子相对较强的电负性而将电子较多地拉向己方,但是因为没有足够的能量将其俘获而保持基本稳定状态,外来的离子轰击提供了这部分能力,形成了激发态的中间络合物,该中间络合物将更多倾向于低能态的产物转化,形成挥发性产物脱离硅的表面,达到刻蚀的目的。

从这一机制出发,离子的轰击能够显著增加刻蚀剂与硅的反应速度就不难理解。

研究表明,在F,Cl,Br刻蚀剂体系中,F的自发刻蚀能力最强,因为能基在0.05eV的F原子会有10% 的几率发生反应,而Cl,Br的发生几率只在10-5-10-7之间,这种差异可以归结于活化能的差异:

F原子强烈的得电子倾向可以使与其相结合的硅原子表现出更大的电荷转移倾向,从而使其反应前驱物更容易被激发而而达到能够实现反应的过渡态。

所以,有研究者直接将高深宽比硅刻蚀中的F刻蚀效应定义为各向同性刻蚀部分,而将Br,Cl成份的刻蚀看做是各向异性刻蚀的主要贡献者。

其实这种差别并不是这样截然不同的,因为在含F的体系中,不但有F原子,还可能有CF2等比较稳定的中间体,其中C来自光刻胶或者刻蚀剂如CHF3,CF4等,甚至刻蚀剂本身都有可能吸附构成阻挡层,它们的稳定性可能胜过F原子,同样会在侧壁形成钝化膜。

我们更多地看到以下体系用于深刻蚀硅:

BCl3/Cl2,

BCl3/Cl2/HBr,

CF3Br/Br2,

Ar/HBr

应用这些稳定化刻蚀剂,在普通的反应离子刻蚀机中,我们也能够得到比较理想的高深宽比微结构:

刻蚀剂对Si/SiO2的刻蚀选择比很高,对于离子能量在20-80eV的体系,选择比仍可以大于100,高的选择比意味着刻蚀速率对污染物的敏感程度高,这有时会导致比较粗糙的刻蚀界面。

在该体系中,BCl3充当了清道夫的角色,可以通过BCl3预刻蚀把硅表面彻底清洁,然后再让刻蚀剂进入。

启动反应进程。

刻蚀过程中的持续沾污也是不可避免的,调整BCl3的浓度可以找到合适的工作条件,既保证适当的清洁能力,又不会过度降低刻蚀选择比。

另一种方法是断续切入式地引入BCl3刻蚀剂,比如以200

秒周期,循环脉冲式切入BCl3刻蚀剂,可以获得0.3微米/分钟的刻蚀速率,与持续稳定刻蚀剂相比,刻蚀速率明显高。

刻蚀速率与高宽比关系

关于含F的刻蚀剂,有研究表明高深宽比刻蚀也是可以实现的,但是需要更精确的控制和辅助措施:

n FS(cm-3) is the F atom density near the surface

and T is the surface temperature.

The etching rate has undercutroughly an Arrhenius form

over a wide range of temperatures and depends linearly on the gas-phase F atom density near the surface up to densities as high as5×1015 cm-3.

这是典型的热力学特征的反应,不可能具有显著的各向异性,它的各向异性是通过添加氧之类的辅助试剂达到的。

比如,以SF6为刻蚀剂,它在0.05W/cm2的弱的功率下就可以达到约1微米/分钟的刻蚀速率,

添加氧,可以形成SiOxFy钝化层,使用CHF3作为清道夫试剂,各向异性就可以实现。

该刻蚀的特别之处还在于可以用硬掩膜,比如:Cr, NI, Al. SiO2等,它们与硅的刻蚀选择比可以高达300-500:1

下面是用0.6μmNi/2μmSiO2掩膜刻蚀的两种典型结构

静电驱动的叉指驱动器

值得关注的还有它们结构旁边的随机分布的针状突起。

所以微掩膜效应是需要设法克服的问题之一。

单晶硅的静电马达

聚合物侧壁钝化机制:

部分由等离子体反应生成的聚合物中间体可能很稳定地吸附在硅的表面,它们同样只能借助强的离子轰击而剥离,比如底部刻蚀面,二侧壁同样能够发挥钝化功效,其效果也会非常令人满意。

已经在含有F, Cl, Br等刻蚀剂体系中观察到了刻蚀钝化膜。

聚合物钝化膜机制还可以很好地解释光刻胶作为掩膜的高深宽比刻蚀的结果:

下面三种刻蚀剂都已经用光刻胶作为掩膜材料实现了高深宽比刻蚀,刻蚀选择比20:1――500:1,刻蚀速率可以达到1微米/分钟

SF6/C2Cl3F3 ,

SF6/CCl2F2/Ar

SF6/C2F6/O2

它的钝化膜在光刻胶底部形成,通过溅射刻蚀转移到侧壁上。

XPS分析表明光刻胶在SF6/C2Cl3F3体系中刻蚀会产生CF化合物等沉积

低温等离子体刻蚀技术

当人们希望以较高的速度刻蚀硅时自然想到的是F,但是F与硅化学反应的倾向使它难以达到高深宽比轮廓。

如何抑制上述反应,低温是一种选择。

1980年IBM的一位科学家研究了硅上各种刻蚀剂吸附的特性。

发现在-150℃SiF4就会凝聚在硅的表面,SiF2也会积聚,但是不会黏附。

后来(1991)另一位研究者实施了用SF6载低温刻蚀硅的设想,感觉是过程比较简单,不需要进行很多的折中考虑。

对此的解释也很简单:低温降低了因化学反应引起的侧向刻蚀,但是,对因离子轰击引起的底部刻蚀影响甚小,所以,增加了各向异性。

其中刻蚀过程中添加氧的浓度需要精确控制,以达到高深宽比的同时,保持优越的刻蚀界面。

刻蚀条件:-70℃,SF6+O2刻蚀剂,速率1.2微米/分钟低温刻蚀的一种副作用是刻蚀后的腐蚀,被低温冷冻的反应能力在室温下将会复苏,所以必须设法尽快处理

另一个值得注意的是低温造成的材料热失配,一个明显的例证是光刻胶掩膜会皲裂,可以想见,其它异质结构也会有一些问题。

总结侧壁钝化机理,被认可的有四种:

1.间歇通入钝化其它型

2.混合刻蚀剂包含能够形成卤化物聚合物钝化膜

3.低温凝结吸附型

4.掩膜材料溅射刻蚀转移型

比较而言,聚合物稳定性差,低温代价昂贵,掩膜材料转移容易形成微掩膜效应,间歇通气法最容易接受。

ICP刻蚀的过程因素:典型ICP刻蚀机参数

名称

一个实例:

掩膜:光刻胶

刻蚀剂:SF6+O2(流量130+13Sccm)

钝化剂:C4F8(100Sccm)

线宽的影响:

线宽显著影响刻蚀速率,这在高深宽比刻蚀中被称为RIE LAG

功率的影响:

功率对加速离子很重要,表现在刻蚀速率方面,对硅和光刻

胶都是正的影响。

气压的影响:

对硅与光刻胶正好相反,可能的原因是:

硅因反应物质增加而增速,光刻胶因溅射作用降低而减速

深刻蚀的应用:1.叉指驱动器

陀螺加速度计。