快速磁化泵轴向受均衡力运算

轴向力径向力及平衡

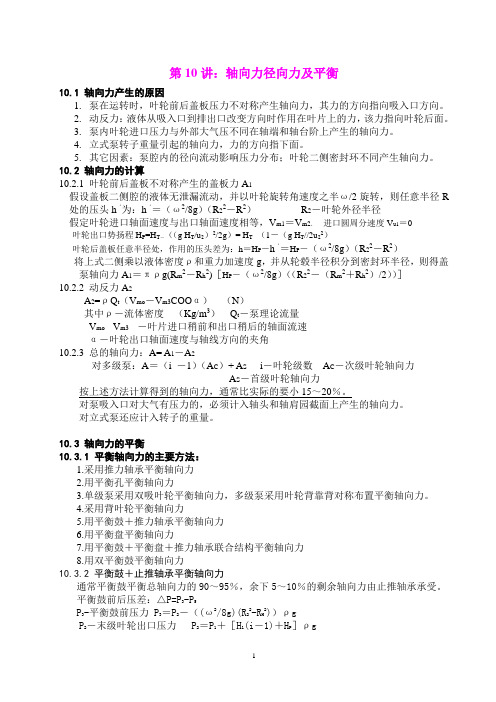

第10讲:轴向力径向力及平衡10.1 轴向力产生的原因1. 泵在运转时,叶轮前后盖板压力不对称产生轴向力,其力的方向指向吸入口方向。

2. 动反力:液体从吸入口到排出口改变方向时作用在叶片上的力,该力指向叶轮后面。

3. 泵内叶轮进口压力与外部大气压不同在轴端和轴台阶上产生的轴向力。

4. 立式泵转子重量引起的轴向力,力的方向指下面。

5. 其它因素:泵腔内的径向流动影响压力分布;叶轮二侧密封环不同产生轴向力。

10.2 轴向力的计算10.2.1 叶轮前后盖板不对称产生的盖板力A 1假设盖板二侧腔的液体无泄漏流动,并以叶轮旋转角速度之半ω/2旋转,则任意半径R 处的压头h ‘为:h ‘=(ω2/8g )(R 22-R 2) R 2-叶轮外径半径假定叶轮进口轴面速度与出口轴面速度相等,V m1=V m2, 进口圆周分速度V u1=0叶轮出口势扬程H P =H T -((g H T /u 2)2/2g )= H T (1-(g H T //2u 22)叶轮后盖板任意半径处,作用的压头差为:h =H P -h ‘=H P -(ω2/8g )(R 22-R 2)将上式二侧乘以液体密度ρ和重力加速度g ,并从轮毂半径积分到密封环半径,则得盖泵轴向力A 1=πρg(R m 2-R h 2)[H P -(ω2/8g )((R 22-(R m 2+R h 2)/2))] 10.2.2 动反力A 2A 2=ρQ t (V mo -V m3COO α) (N )其中ρ-流体密度 (Kg/m 3) Q t -泵理论流量V mo V m3 -叶片进口稍前和出口稍后的轴面流速 α-叶轮出口轴面速度与轴线方向的夹角 10.2.3 总的轴向力:A= A 1-A 2 对多级泵:A =(i -1)(A C )+ A S i -叶轮级数 A C -次级叶轮轴向力 A S -首级叶轮轴向力按上述方法计算得到的轴向力,通常比实际的要小15~20%。

卧式磁力泵轴向力平衡及回流孔设计

卧式磁力泵轴向力平衡及回流孔设计一、引言卧式磁力泵是一种采用磁力驱动原理进行工作的泵。

由于其无泄漏、无泵轴与介质接触等特点,广泛应用于化工、医药、冶金等领域。

然而,在使用过程中,卧式磁力泵的轴向力平衡和回流孔的设计成为了关键问题。

本文将就这两个问题展开讨论。

二、轴向力平衡的重要性在卧式磁力泵中,由于叶轮的旋转,会产生轴向力。

如果轴向力不得到平衡,将会导致磁力泵的异常振动和不稳定工作,甚至造成设备故障。

因此,轴向力平衡是确保卧式磁力泵正常运行的关键。

三、轴向力平衡的设计方法为了实现轴向力的平衡,可以采用以下几种设计方法:1. 双吸力叶轮设计在卧式磁力泵中,通过在叶轮上设计双吸力,即将吸入流体的两端都设置有吸力叶环。

这样可以使得叶轮所受的轴向力相互抵消,从而实现轴向力的平衡。

2. 对称排列叶片设计采用对称排列叶片的设计,可以使得叶轮的叶片能够均匀受力,从而减小轴向力的不平衡性。

3. 叶轮偏轴设计通过将叶轮偏轴,即将叶轮轴向偏离泵的中心轴线,使得叶轮所受的轴向力能够产生一个自纠正的力矩,从而达到轴向力的平衡。

4. 使用平衡盘设计在卧式磁力泵中,可以加装平衡盘来实现轴向力的平衡。

平衡盘中设置有适当的孔洞,通过流体的流动来产生压力差,从而达到轴向力平衡的目的。

四、回流孔的设计原理在卧式磁力泵中,由于叶轮的旋转,会产生涡流效应。

为了减小涡流效应带来的能量损失和泵的振动,需要在泵的设计中加入回流孔。

1. 涡流效应对泵性能的影响涡流效应会导致泵性能的降低。

涡流的产生会使得液体能量的损失增加,进而降低泵的效率,增加能耗。

此外,涡流还会增加泵的振动和噪声。

2. 回流孔的作用回流孔是将涡流引导回泵的设计,其作用主要体现在以下几个方面:a. 降低泵的振动和噪声回流孔能够有效地减小涡流对叶轮和泵壳的冲击,从而减小振动和噪声。

这有助于提高泵的稳定性和工作寿命。

b. 减小泵的能耗回流孔使得涡流能够重新进入叶轮,有效利用了原本会被浪费的能量,从而降低了泵的能耗。

离心泵叶轮轴向力及其平衡计算程序

泵的效率及其计算公式

泵的效率及其计算公式欧阳家百(2021.03.07)指泵的有效功率和轴功率之比。

η=Pe/P泵的功率通常指输入功率,即原动机传到泵轴上的功率,故又称轴功率,用P表示。

有效功率即:泵的扬程和质量流量及重力加速度的乘积。

Pe=ρg QH (W)或Pe=γQH/1000 (KW)ρ:泵输送液体的密度(kg/m3)γ:泵输送液体的重度γ=ρg (N/ m3)g:重力加速度(m/s)质量流量Qm=ρQ (t/h 或 kg/s)水泵轴功率计算公式这是离心泵的:流量×扬程×9.81×介质比重÷3600÷泵效率流量单位:立方/小时,扬程单位:米P=2.73HQ/η,其中H为扬程,单位m,Q为流量,单位为m3/h,η为泵的效率.P为轴功率,单位KW. 也就是泵的轴功率P=ρgQH/1000η(kw),其中的ρ=1000Kg/m3,g=9.8比重的单位为Kg/m3,流量的单位为m3/h,扬程的单位为m,1Kg=9.8牛顿则P=比重*流量*扬程*9.8牛顿/Kg =Kg/m3*m3/h*m*9.8牛顿/Kg=9.8牛顿*m/3600秒=牛顿*m/367秒=瓦/367上面推导是单位的由来,上式是水功率的计算,轴功率再除以效率就得到了.渣浆泵轴功率计算公式流量Q M3/H扬程H 米H2O效率n %渣浆密度A KG/M3轴功率N KWN=H*Q*A*g/(n*3600)电机功率还要考虑传动效率和安全系数。

一般直联取1,皮带取0.96,安全系数1.2泵的效率及其计算公式指泵的有效功率和轴功率之比。

η=Pe/P泵的功率通常指输入功率,即原动机传到泵轴上的功率,故又称轴功率,用P表示。

有效功率即:泵的扬程和质量流量及重力加速度的乘积。

Pe=ρg QH (W) 或Pe=γQH/1000 (KW)ρ:泵输送液体的密度(kg/m3)γ:泵输送液体的重度γ=ρg (N/ m3)g:重力加速度(m/s)质量流量Qm=ρQ (t/h 或 kg/s)。

井下低能耗主排水泵的选型计算及水泵轴向力平衡分析

目录1.1研究背景和意义 (1)1.2国内外目前是的研究情况 (2)1.2.1国外目前的研究情况 (2)1.2.2国内目前的研究情况 (3)1.3主要研究内容 (4)2矿井排水系统的确定及要求 (4)2.1排水系统的要求 (4)2.1.1矿水来源 (4)2.1.2矿水性质 (4)2.2对排水设备的要求 (5)2.3矿井排水系统的确定 (5)3水泵的选型及计算 (7)3.1初选水泵的型号和台数 (7)3.1.1排水系统对水泵的要求 (7)3.1.2初选水泵型号 (8)3.1.3所需水泵的台数 (10)3.2选择管路系统 (10)3.2.1管路趟数及布置方式的选择 (10)3.2.2排水管的选型计算 (12)3.2.3吸水管直径确定 (13)3.3水泵装置的工况 (14)3.4校验排水时间 (18)3.5确定水泵的几何安装高度 (18)井下低能耗主排水泵的选型计算及水泵轴向力平衡分析3.6确定水泵的型号、台数和管路系统 (20)3.7经济指标概算 (20)3.8电动机的选型 (27)4 水泵轴向力平衡分析 (28)4.1传统轴向力平衡方法分析 (28)4.1.1平衡盘方法 (28)4.1.2叶轮对称布置方法 (28)4.2 轴向力自平衡分析 (28)4.3轴向力平衡计算分析 (29)4.3.1多级水泵运行时的轴向力计算 (29)4.3.2多级水泵叶轮数量奇偶不同时的轴向力计算 (29)5 水泵房、水仓和管子道尺寸确定与计算 (30)5.1确定泵房、水仓和管子道尺寸 (30)5.2水仓、水房及吸水井的尺寸 (33)5.2.1水仓尺寸 (34)5.2.2吸水井尺寸 (34)5.2.3水仓 (35)5.3水管布置 (35)5.4出水管布置 (36)5.5管子道和管子间 (36)5.6起重梁 (37)5.7水泵房的草图绘制 (37)6 结论 (37)参考文献 (39)致谢 (42)附录: (43)摘要因为有各种不同来源的的水在矿井的生产中渗透到矿井里。

Cha2泵受力及其平衡

2.2 轴向力及其平衡2.2.1 轴向力的组成及计算方法◆盖板力T1◆动反力T2◆轮毂轴端等结构引起的轴向力T3◆转子重量引起的轴向力T4◆其它因素引起的轴向力T51. 盖板力F 11)产生原因-叶轮前后盖板不对称(盖板侧腔内压力按抛物线规律分布)2)力的方向-指向吸入口方向3)计算方法-由叶轮结构形式决定2.2 轴向力及其平衡闭式离心叶轮T 1轴向力计算简图22222212()[()]22m hm h p R R T g R R H R g ωπρ+=---2.2 轴向力及其平衡推导过程1假设:盖板两侧腔无液体泄漏、两侧腔流体以ω/2旋转2.2 轴向力及其平衡由液体受力平衡(压差力=离心力)可得:p2p (相对运动伯努利方程)22222111111111=+2cos +2u w u v v u u v u v α'-=-22211u u t u v u v H g-=(基本方程))()22221122u m u v vg g gρ-+2.2 轴向力及其平衡12m m v v =假设:进口无旋,轴面速度不变10u v =2.2 轴向力及其平衡()()222222211221=22m u m u u t t v v v v v p p H H gggρ+-+-=--2.2 轴向力及其平衡()112m hR R T p p RdRπ=-⎰22212()8t p p gH R R ggωρρ-=--2. 动反力T21)产生原因流体动量改变,反作用于叶轮2)力的方向指向叶轮后盖板3)计算方法动量定理T 2=ρQt(vm0-vm3cosα)2.2 轴向力及其平衡2.2 轴向力及其平衡3. 轴端、轴台引起的轴向力T31)产生原因悬臂式叶轮轴头吸入压力与大气压不同42)力的方向重力方向3)计算方法计算重力T 4 G4. 立式泵自重引起的轴向力T 41)产生原因转子(包括液体)自重力2.2 轴向力及其平衡2)力的方向指向吸入口3)计算方法估算5. 其它因素引起的轴向力T 51)产生原因前后盖板泵腔内的径向流2.2 轴向力及其平衡总的轴向力T12345T T T T T T =++++离心泵轴向力计算的近似公式T =k πρgH 1(R m 2-R h2)iH 1-单级扬程i-级数k-系数,与n s 有关2.2 轴向力及其平衡N s 20-280 k 0.6-0.8讨论:轴向力随运行工况的变化规律?2.2 轴向力及其平衡2.2.2 轴向力的平衡方法1. 推力轴承(推力盘)适用范围-小型泵,轴向力不大(无其它平衡方式)-有其它平衡方法时也需要推力轴承轴向力T轴向窜动2.2 轴向力及其平衡2. 平衡孔(或平衡管)2.2 轴向力及其平衡基本形式:背口环+平衡孔(管)单平衡孔:泄漏量大,平衡轴向力程度小背口环+平衡孔:优点-平衡掉85%~90%的轴向力缺点:平衡孔泄漏,容积损失增加破坏主流流态,降低泵汽蚀性能背口环+平衡管:优点-平衡轴向力,不影响泵水力性能缺点:结构复杂力平衡原理连通叶轮进口与后盖间隙,降低压差(减小轴向力)2.2 轴向力及其平衡设计方法与计算2)设计方法平衡孔总面积F B =5-8倍背口环间隙的面积背口环直径≥口环直径1)平衡程度决定因素-密封环直径-平衡孔数量-密封环间隙-平衡孔孔径3)计算方法平衡孔泄漏量q 可平衡的轴向力A2.2 轴向力及其平衡2221[()]28p B H u u gg--平衡孔泄漏量q2.2 轴向力及其平衡F B =d24πzm m F D b π=m ζ-密封间隙阻力系数Bζ-平衡孔阻力系数,取23. 背叶片(副叶片)基本结构2.2 轴向力及其平衡力平衡原理-强迫后盖间隙内流体旋转(做功),降低压差2.2 轴向力及其平衡()22221182e h e h R R s t F A A s ωρ⎡⎤-+⎛⎫=--⎢⎥ ⎪⎝⎭⎢⎥⎣⎦4. 叶轮对称布置双吸叶轮双吸泵2.2 轴向力及其平衡5. 其它平衡方式平衡鼓(多用于多级泵,装在末级叶轮之后,随转子旋转)2.2 轴向力及其平衡平衡盘(用于节段式多级泵,末级叶轮之后,随转子旋转)2.2 轴向力及其平衡自动平衡轴向力:A增加-b2减小-泄漏减小-p4增加-F增加(平衡)2.2 轴向力及其平衡 设计要点及方法1)设计要点-灵敏度(较小间隙变化引起较大平衡力变化)1p∆2p∆变化大(k变小,灵敏度高)-平衡盘尺寸增加(灵敏度和尺寸相矛盾,通常k取0.3~0.5)传统计算法、简捷计算法(略)2.3.1 径向力产生原因及其计算1. 产生原因(以螺旋形压水室为例)设计工况下,叶轮周围压水室中v 、p 均匀分布,轴对称,理论上无径向力2.3 径向力及其平衡但在非设计工况下,对称性被打破,产生径向力Q=Qn Q=0Q=1.5Qn2.3 径向力及其平衡小流量工况下,相当于在扩散管流动,压力不断上升,产生不平衡压力P ,同时存在动反力R2.3 径向力及其平衡大流量工况下,相当于在收缩管流动,压力不断下降,产生不平衡压力P ,同时存在动反力R2.3 径向力及其平衡2.3 径向力及其平衡2. 计算方法Stepanoff经验公式讨论:径向力随运行工况的变化规律?2.3 径向力及其平衡2.3.2 径向力平衡方法径向力F轴系扰动1. 双蜗壳结构2.3 径向力及其平衡2. 径向导叶结构2.3 径向力及其平衡3. 双出液管2.3 径向力及其平衡。

磁力驱动泵操作规程

工作特点

无泄漏

由于磁力驱动泵采用静密封结构,因此能够实现完全无泄 漏,特别适用于输送易燃、易爆、有毒有害等危险介质。

宽流量范围

磁力驱动泵可适应不同的流量需求,通过改变叶轮的直径 和转速等参数,可实现宽流量范围内的稳定输送。

高效率

磁力驱动泵具有较高的效率,能够减少能源浪费和运行成 本。同时,其运行平稳、噪音低,改善了工作环境。

2023

PART 03

操作与使用

REPORTING

启动操作

检查设备

确保磁力驱动泵及其附件完好无损,紧固件无 松动,电源线连接良好。

灌泵操作

打开进口阀门,使液体充满泵腔,关闭出口阀 门。

启动电机

按下启动按钮,启动电机,观察电机转向是否与泵上箭头所示方向一致。

运行监控

观察运行状态

检查磁力驱动泵的运行是否平稳,无异常振动和噪音 。

监控流量和压力

通过流量计和压力表监控泵的流量和压力是否在正常 范围内。

检查泄漏情况

定期检查磁力驱动泵的密封性能,确保无泄漏现象。

停机操作

最后关闭进口阀门,完成 停机操作。

按下停止按钮,停止电机 的运行。

在停机前,先关闭磁力驱 动泵的出口阀门。

关闭出口阀门

停止电机

关闭进口阀门

2023

PART 04

对于废液和废弃物,应按 照相关规定进行妥善处理 ,保护环境。

ABCD

在操作过程中,应注意防 止泄漏和飞溅,避免对环 境造成污染。

在发生紧急情况时,应立 即停止操作并采取相应的 应急措施,保障人员和环 境安全。

2023

PART 06

磁力驱动泵应用实例

REPORTING

实例一:化工行业应用

泵计算

管线计算1.吸入头要求所有往复计量泵都要求一个净吸入压头(NPSHR),如表1 所示。

NPSHR 是抽吸温度下超过工艺液体绝对蒸气压的那些分压力要求。

在泵整个冲程循环在吸入点要求有该压力,以避免工艺液体在药剂头内方式气蚀。

NPSHR 是一个确保泵准确计量的参数之一。

有效净吸引压头(NPSHA)必须大于NPSHR。

任何系统的NPSHA 值,其计算都如下所述。

公式 1. 适用于粘度低于50 厘泊的流体公式 2. 适用于粘度高于50 厘泊的流体公式 1 到4 中所使用的变量单位列于表2。

表 2 还包括公式中所涉及到的一些常数值。

2.系统背后压(托压)系统托压必须超过吸入压力至少5psi(0.35 巴),以阻止液体穿流,但不能超过泵的额定排出压力。

穿流可以解释为工艺液体从高压往低压流动(倒吸)。

会使泵产生故障,并且在泵停车时产生有害的流动。

如果系统托压没有超过吸入压力至少5psi(0.35 巴),则必须在排出管线上安装托压阀。

系统总托压值的计算公式为公式 3 或公式4。

公式3,适用于粘度小于50 厘泊的流体3.计算装置的预加注压力泵的基本参数表征泵主要性能的基本参数有以下几个:1、流量Q流量是泵在单位时间内输送出去的液体量(体积或质量)。

体积流量用Q表示,单位是:m3/s,m3/h,l/s等。

质量流量用Qm表示,单位是:t/h,kg/s等。

质量流量和体积流量的关系为:Qm=ρQ式中ρ——液体的密度(kg/m3,t/m3),常温清水ρ=1000kg/m3。

2、扬程H扬程是泵所抽送的单位重量液体从泵进口处(泵进口法兰)到泵出口处(泵出口法兰)能量的增值。

也就是一牛顿液体通过泵获得的有效能量。

其单位是N·m/N=m,即泵抽送液体的液柱高度,习惯简称为米。

3、转速n转速是泵轴单位时间的转数,用符号n表示,单位是r/min。

4、汽蚀余量NPSH汽蚀余量又叫净正吸头,是表示汽蚀性能的主要参数。

汽蚀余量国内曾用Δh表示。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

快速磁化泵轴向受均衡力运算

轴向力平衡计算内磁转子轴向力平衡条件高速磁力泵轴向力是指内磁转子所受的轴向推力。

内磁转子左右两端均设有推力盘,如所示。

如果轴向力不平衡,将影响推力盘的使用寿命,即影响泵机组的寿命,甚至于关系到泵能否起动运行。

泵工作时,转子体在介质中以X角速度旋转。

研究明,在转子与泵体间的腔体中,液体也作旋转运动,且旋转角速度为1/2X.宏观上看,腔体内的液体彼此之间无相对运动。

此时,腔体内压力头h在不同半径R时的大小按抛物线分布,由流体力学可知h=Qg(1)式中hw――叶轮外缘位置泵体内腔液体静压头,m;Rw――叶轮外缘处半径,取叶轮半径,m;Q――液体密度,kg/m3;g――重力加速度,m/s2。

当无平衡轴向力措施时,因为内磁转子体前后承压面不等,由此产生了不平衡轴向力。

在内磁转子体左右两边,从叶轮半径Ri到Rj 的轴向作用力分别是F左、F右,这两个力分别可按式(1)积分求得,通式如下:Fy=∫RjRihj-X28g(R2j-R2)2PQgRdR=PQg(R2j-R2i)(2)式中hj――对应于Rj处的静压头。

除F左、F右以外,流体流径叶片时还产生作用于内磁转子的动反力F动,F动的方向与F左相同。

在本课题设计的高速磁力泵中,轴是静止件,对内磁转子不产生轴头力;泵的内外磁转子对齐,不会

产生磁力轴向力。

因此,内磁转子轴向力完全平衡的条件是:F左+F 动-F右=0.

内磁转子轴向力的平衡设计内磁转子轴向力平衡设计思路是设法适当降低内磁转子右端的单位面积作用力,尽可能使它所受合力为零。

由于磁力泵内磁钢与隔离套之间需要一定的液体循环冷却,同时推力轴承、导轴承也需要液体润滑冷却。

在本课题的设计中,利用液体循环产生的液压来减少内磁转子右端轴向力的分布。

所以,冷却循环回路设计与平衡轴向力设计应同时进行。

在要求高速磁力泵具有最小轴向尺寸的前提下,冷却循环液沿叶轮出口高压腔流经内磁钢与隔离套之间的环形间隙AB、推力轴承CD、导轴承DF、叶轮入口环缝FG这4个主要液流阻力件回到泵入口,构成循环回路,如所示。

冷却循环液在循环回路中产生了压力降,由此减少了作用于内磁转子右端的压力,实现了轴向力平衡。

内磁转子右端腔体内液体流动很复杂,但可以理解为两种运动的迭加:1腔体内液体和转子左端一样,以1/2X旋转,压力分布中AH曲线;o 液体流经各阻力件,用实际流体的伯努利方程求出各阻力压降,中的BCDEFG折线。

这两部分的迭加结果造成轴向力减小,中阴影部分。

合理调节尺寸组合参数,在理论上可以实现轴向力的完全平衡。

内磁转子轴向力计算循环流量通常根据结构尺寸确定出各阻力件合理的几何参数。

冷却循环液流经各阻力件构成一个串联循环回路,循环流量q可通过式(3)求解。

因为Hx=∑4i=1hi=∑4i=1Niv2i2g=∑4i=1Niqsi212g(3)所以

q=2gHx∑4i=1NiS2i(4)式中Hx――循环回路全扬程,Hx=Hp-18g (u2w-u24),m;Hp――泵的势扬程,Hp=0.75u2w/(2g),m;uw――对应于Rw(Rw=0.048m)的圆周速度,m/s;u4――对应于R4的圆周速度,m/s;hi――相对于i阻力件的压头降,m;vi――流经i阻力件的平均速度,m/s;Ni――对应i阻力件的阻力系数;Si――对应i阻力件的过流面积,m2。

阻力件的流阻状态、流阻简化模型、流阻系数Ni及过流截面面积Si见。

将的Ni、Si各值分别代入式(4)中,求出q=0.85m3/h.q 值应大于热平衡设计流量冷却、润滑才是安全的,否则应调整相关间隙、孔槽直径等。

流阻计算将计算的q值代入hi=Niq22gS2i式中,分别求出各段流体阻力降,计算结果流阻模型、流阻系数、过流截面轴向力计算应用式(2)时应注意,作用于转子右端的压力分布需用分段积分求出F右:F右=∫R1R2f1(R)dR+12∫R2R3f2(CC)(R)dR+∫R2R3f2(D′D)(R)dR+∫R3R4f3(EF)(R)dR(5)其中CD面的力为CC′力与D′D 力的代数平均值,内磁转子右端各半径Ri对应的静扬程为hi,用式(5)计算的轴向力Fi,计算结果。

结论将上面所述的轴向力平衡计算方法应用于400Hz高速磁力泵的设计中,既能完全满足泵磁钢体、推力轴承和导轴承冷却润滑所需液体的循环流量,又能使内磁转子的轴向力几乎达到完全平衡,经测试,仅有0.17MPa的不平衡轴向力作用于叶轮前推力盘,前推力盘最大外圆处的PV(作用点的压力和圆周速度)值为2.16MPam/s.。