金属加工用铝缓蚀剂的使用

缓蚀剂简介以及用途

缓蚀剂简介以及用途中文名称:缓蚀剂英文名称:inhibitor;corrosion inhibitor其他名称:防锈剂定义1:在腐蚀体系中添加少量即可使金属腐蚀速率降低的物质。

所属学科:船舶工程(一级学科);船舶腐蚀与防护(二级学科)定义2:一种当它以适当的浓度和形式存在于环境(介质)中时,可以防止或减缓工程材料腐蚀的化学物质或复合物质。

所属学科:海洋科技(一级学科);海洋技术(二级学科);海水资源开发技术(三级学科)定义3:在基体材料中添加少量即能减缓或抑制金属腐蚀的添加剂。

所属学科:机械工程(一级学科);表面工程(二级学科);防锈(三级学科)性能以适当的浓度和形式存在于环境(介质)中时,可以防止或减缓材料腐蚀的化学物质或复合物,因此缓蚀剂也可以称为腐蚀抑制剂。

它的用量很小(0.1%~1%),但效果显著。

这种保护金属的方法称缓蚀剂保护。

缓蚀剂用于中性介质(锅炉用水、循环冷却水)、酸性介质(除锅垢的盐酸,电镀前镀件除锈用的酸浸溶液)和气体介质(气相缓蚀剂)。

本药剂是高效缓蚀剂与分散剂复配药剂。

适用于软化水密闭式水系统,主要针对高腐蚀性软化水系统,有良好的缓蚀作用。

对钢铁企业中的转炉烟罩,高炉炉体等软水密闭式冷却水系统有着良好的缓蚀作用。

投加量在 1000-1500ppm。

总磷控制在10ppm以上。

技术指标缓蚀剂的作用与用途1、BTA铜银缓蚀剂BTA可以吸附在金属表面形成一层很薄的膜,保护铜及其它金属免受大气及有害介质的腐蚀;铜缓蚀剂BTA在循环冷却水系统中可与多种阻垢剂、杀菌灭藻剂配合使用,对循环冷却水系统缓蚀效果良好,在循环水中用量为2-4mg/L。

BTA也可以作为铜银的防变色剂、汽车冷却液、润滑油添加剂。

2、MBT铜缓蚀剂MBT可以作为循环冷却水系统中的铜缓蚀剂。

铜缓蚀剂MBT缓蚀作用主要依靠和金属铜表面上的活性铜原子或铜离子产生一种化学吸附作用;或进而发生螯合作用从而形成一层致密而牢固的保护膜,使铜材设备得到良好的保护,使用量一般为4mg/L,MBT也可以用作增塑剂、酸性镀铜光度剂等使用。

金属腐蚀的原因及常用的防腐方法

东莞理工学院金属腐蚀原因及常用的防腐方法化学与环境工程学院08化工工艺2班200841511208王东贤2011-5-30金属腐蚀的原因及常用的防腐方法摘要:在当今工业生产中,金属腐蚀已变的越来越严重,造成的损失也越来越大,所以研究防腐的方法就显得尤为重要。

本文简单介绍了一些金属腐蚀的机理,在此基础上着重从改善金属本质、把金属和腐蚀介质分开、改善腐蚀环境、电化学保护这四方面介绍了防止金属腐蚀的措施及方法,为以后的研究和探索防腐方法打下基础。

关键词:腐蚀防腐防腐方法金属引言当金属和周围介质接触时,由于发生化学和电化学作用而引起的破坏叫做金属的腐蚀。

从热力学观点看,除少数贵金属(如Au、Pt)外,各种金属都有转变成离子的趋势,就是说金属腐蚀是自发的普遍存在的现象。

金属被腐蚀后,在外形、色泽以及机械性能方面都将发生变化,造成设备破坏、管道泄漏、产品污染,酿成燃烧或爆炸等恶性事故以及资源和能源的严重浪费,使国民经济受到巨大的损失。

据估计,世界各发达国家每年因金属腐蚀而造成的经济损失约占其国民生产总值3.5%~4.2%,超过每年各项大灾(火灾、风灾及地震等)损失的总和。

有人甚至估计每年全世界腐蚀报废和损耗的金属约为1亿吨!因此,研究腐蚀机理,采取防护措施,对经济建设有着十分重大的意义。

本文探讨化工生产中发生腐蚀的原因以及采取合适的防腐方法防止金属腐蚀。

1.引起金属表面腐蚀的多种原因1.1季节性腐蚀腐蚀可以发生在一年内的任何时候。

一般来说,7~9月的温度和相对湿度较高,在美国东部和中西部更容易发生腐蚀。

干旱地区,如克罗拉多州、新墨西哥州、亚利桑那州、犹他州及加州,这些地方的相对湿度较低,腐蚀情况就很少发生。

1.2手印腐蚀当工件接触人手后,就容易发生腐蚀。

搬运过程中新机床和金属工件表面留下的手印,会导致腐蚀。

这种情况普遍存在于皮肤呈酸性的人群,以及表面光洁度高的工件。

使用手印中和剂能防止类似的手印腐蚀。

随着温度上升,包括腐蚀在内的化学反应速度就会更快。

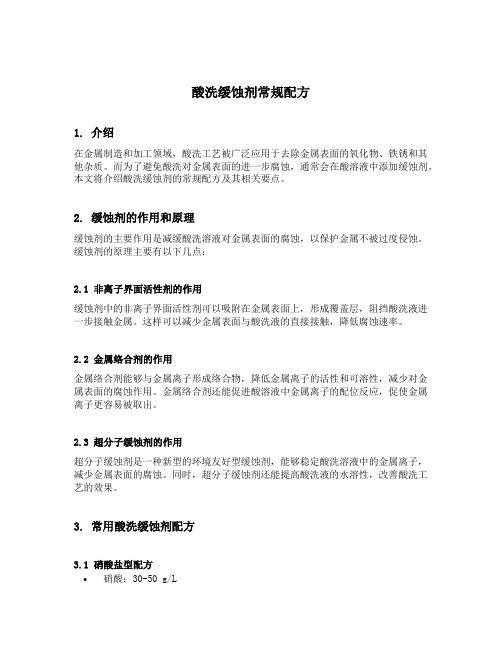

酸洗缓蚀剂常规配方

酸洗缓蚀剂常规配方1. 介绍在金属制造和加工领域,酸洗工艺被广泛应用于去除金属表面的氧化物、铁锈和其他杂质。

而为了避免酸洗对金属表面的进一步腐蚀,通常会在酸溶液中添加缓蚀剂。

本文将介绍酸洗缓蚀剂的常规配方及其相关要点。

2. 缓蚀剂的作用和原理缓蚀剂的主要作用是减缓酸洗溶液对金属表面的腐蚀,以保护金属不被过度侵蚀。

缓蚀剂的原理主要有以下几点:2.1 非离子界面活性剂的作用缓蚀剂中的非离子界面活性剂可以吸附在金属表面上,形成覆盖层,阻挡酸洗液进一步接触金属。

这样可以减少金属表面与酸洗液的直接接触,降低腐蚀速率。

2.2 金属络合剂的作用金属络合剂能够与金属离子形成络合物,降低金属离子的活性和可溶性,减少对金属表面的腐蚀作用。

金属络合剂还能促进酸溶液中金属离子的配位反应,促使金属离子更容易被取出。

2.3 超分子缓蚀剂的作用超分子缓蚀剂是一种新型的环境友好型缓蚀剂,能够稳定酸洗溶液中的金属离子,减少金属表面的腐蚀。

同时,超分子缓蚀剂还能提高酸洗液的水溶性,改善酸洗工艺的效果。

3. 常用酸洗缓蚀剂配方3.1 硝酸盐型配方•硝酸:30-50 g/L•硝酸铜:0.5-1.0 g/L•硝酸铋:0.1-0.3 g/L•硝酸锡:0.5-1.0 g/L•缓蚀剂:5-10 g/L•氢氟酸(乙):5-10 g/L3.2 无机组分型配方•盐酸:50-80 mL/L•硝酸:10-30 mL/L•亚铁盐:5-10 g/L•磷酸:2-5 g/L•缓蚀剂:5-10 g/L3.3 有机酸型配方•色苯草酸:30-50 g/L•醋酸:10-30 mL/L•缓蚀剂:5-10 g/L•氢氟酸(乙):5-10 g/L4. 酸洗缓蚀剂的使用注意事项4.1 控制酸洗温度在使用酸洗缓蚀剂时,要控制好酸洗温度。

温度过高会增加金属表面的活性,加速腐蚀速率,而温度过低则会影响酸洗效果。

通常情况下,酸洗温度控制在50-70摄氏度为宜。

4.2 缓蚀剂浓度的控制缓蚀剂浓度过低可能无法有效降低腐蚀速率,而浓度过高可能造成成本的增加。

缓蚀剂性能的测试和评定

缓蚀剂性能的测试和评定概述缓蚀剂是一种用于防止金属被腐蚀的添加剂。

在金属加工、运输和存储过程中,金属会与各种物质接触,如水、盐、氧气等,容易受到腐蚀的影响。

缓蚀剂可以减少金属腐蚀的发生,并增加金属的使用寿命。

该文档旨在介绍缓蚀剂的性能测试和评定方法。

测试方法1. 电化学测试法电化学测试法是一种常用的缓蚀剂性能测试方法。

它通过测量金属在缓蚀剂存在下的电位变化,来评定不同缓蚀剂的腐蚀保护能力。

电化学测试法的实验步骤如下:1.准备测试样品。

将待测试的金属样品切成适当的大小,进行清洗和抛光的处理,使其表面光滑、无氧化层、无脏物。

2.选择合适的电化学测试仪器,将测试样品在一定的电解液中进行测试。

3.根据测试仪器的指引,将缓蚀剂加入电解液中,进行测试。

通过测量不同时间点下金属电位的变化,来评定不同缓蚀剂的腐蚀保护能力。

2. 盐水喷雾测试法盐水喷雾测试法主要用于评定金属在盐水环境下的缓蚀剂性能。

该测试法以人造海水为试验介质,在特定条件下进行喷雾测试,来评定缓蚀剂的腐蚀保护能力。

盐水喷雾测试法的实验步骤如下:1.准备测试样品。

将待测试的金属表面进行处理,使其光滑、无氧化物和脏物。

2.将样品放入盐水喷雾测试箱中(温度为35℃,湿度为95%),每小时将样品用盐水喷雾1.5小时,然后干燥1小时,实验持续时间根据具体情况而设。

3.对样品进行评估,评估标准包括样品表面的腐蚀情况、斑点数量和大小、发黑程度等指标。

评估结果可以通过外观观察、显微镜观察等方式进行判断。

3. 重量损失测试法重量损失测试法是一种简便的评定缓蚀剂性能的方法。

该测试法通过测量金属表面重量的变化,来评定不同缓蚀剂的抗腐蚀能力。

重量损失测试法的实验步骤如下:1.准备测试样品。

将待测试的金属样品处理成适当大小,清洗干净并使用酒精擦拭干净。

2.将样品固定在指定的容器中,加入测试液,并加入不同缓蚀剂溶液。

3.定期取出样品并干燥,重量损失量越少则缓蚀剂的抗腐蚀能力越强。

2--缓蚀剂

第2 章 缓蚀剂

第2 章 缓蚀剂

(2)酸性介质中的缓蚀剂 ) 该类缓蚀剂一般用于金属除锈及除氧化皮的酸洗过程中, 故称酸洗缓蚀剂。 该类缓蚀剂的作用是在酸溶解金属上的氧化皮、锈蚀产 物的同时,抑制酸对金属基体的溶解。酸洗缓蚀剂的缓蚀 效率按照下式计算:

不用缓蚀剂时的腐蚀速 度 − 使用缓蚀剂的腐蚀速度 不用缓蚀剂时的腐蚀速 度

第2 章 缓蚀剂

(3)油溶性缓蚀剂 ) 结构: 结构:油溶性缓蚀剂分子结构的特点是不对称性,一 般由极性和非极性的两个基团构成。常见的极性基团有

− OH ,−COOH ,− SO3 H ,− NH 2

它们与金属、水具有很强的亲和力;非极性基团主要 是烃基,具有亲油憎水性。因此,当油溶性缓蚀剂与金属 接触时,会发生缓蚀剂分子在油—金属界面的定向吸附。 — 作用机理: 作用机理:有两种理论 a:成膜理论:该理论认为,缓蚀剂分子吸附在金属表 :成膜理论: 面后,会与金属发生化学反应,生成难溶于水的钝化膜 (相膜),从而阻滞了腐蚀电池的电极过程。如BTA即属 于该类。

第2 章 缓蚀剂

一般金属为弱的电子接受体,称为软酸;而高价的金属阳 离子如Fe3+,AL3+成为硬酸,电负性较强的F、O、N化合 物中的阴离子为强的电子给予体,为硬碱,电负性较小的 S、P、Br、I等化合物的阴离子则为软碱。 硬酸与硬碱形成物理吸附,软酸与软碱形成化学吸附。 (B)化学吸附: 大部分有机缓蚀剂分子中,含有以氧、氮、硫、磷为 中心原子的极性基团,具有一定的供电子能力。两者可以 形成配位反应而发生化学吸附。该吸附具有明显的吸附选 择性。过程为不可逆,受温度影响小。化学吸附多为抑制 阳极反应。

第2 章 缓蚀剂

(2)阴极型缓蚀剂: )阴极型缓蚀剂: 酸式碳酸钙、聚磷酸盐、硫酸锌、砷离子、锑离子等, 能使阴极过程减慢,增大酸性溶液中氢析出的过电位,使 腐蚀电位向负移动。此类缓蚀剂是“安全型缓蚀剂” 作用过程:a成膜型阴极缓蚀剂,腐蚀过程在研究生成 的OH-与缓蚀剂反应生成的不溶性物质使金属表面形成膜 层,阻碍阴极反应。(硫酸锌,碳酸氢钙及镁,锰等钢铁 缓蚀剂);b增加氢离子放电过电位的缓蚀剂,在酸性溶 液中砷离子、锑离子等在金属表面析出时,提高了氢离子 放电的过电位而抑制氢离子的还原反应。 (3)混合型缓蚀剂: )混合型缓蚀剂: 同时抑制阳极反应及阴极反应,例如含氮、含硫以及 既含氮有含硫的有机化合物、琼脂、生物碱,硅酸钠,铝 酸钠等。

缓蚀剂种类,作用原理(图文)详解

前言:缓蚀剂也可以称为腐蚀抑制剂。

它的用量很小(0.1%~1%),但效果显著。

主要用于中性介质(锅炉用水、循环冷却水)、酸性介质(除锅垢的盐酸,电镀前镀件除锈用的酸浸溶液)和气体介质(气相缓蚀剂)。

缓蚀效率愈大,抑制腐蚀的效果愈好。

有时较低剂量的几种不同类缓蚀剂配合使用可获得较好的缓蚀效果,这种作用称为协同效应;相反地,若不同类型缓蚀剂共同使用时反而降低各自的缓蚀效率,则称为拮抗效应。

缓蚀剂可按作用机理或保护被膜特性进行分类。

常见种类① 钝化剂:一般是无机类的强氧化剂.例如,铬酸盐、硝酸盐、钼酸盐等.它们的作用就是使腐蚀介质具有更强的氧化性,使金属表面保持完整的氧化膜.其作用和电化学的阳极保护异曲同工.② 有机缓蚀剂:其中包括酸洗缓蚀剂和抗蚀油脂.钢铁的酸洗是许多加工过程的必不可少的预处理工序,目的是除去钢铁表面的氧化物,但这个过程必然也会使金属本身受到腐蚀.为了减少金属的腐蚀,在酸洗时必须加入缓蚀剂.这种缓蚀剂通常有:邻位和对位的甲苯硫脲、丙硫醚、二戊基胺、甲醛、对位硫甲酚等.其作用机理是:缓蚀剂被普遍地吸附于钢铁的表面,使得钢铁酸洗时引起腐蚀的电极反应受到阻化.有的缓蚀剂可以提高氢的超电压,使氢离子还原的阴极反应受阻;有的缓蚀剂可使铁氧化为二价铁离子的反应受阻,使阳极极化.但一般认为,缓蚀剂可以同时减慢阴极和阳极的反应,使钢铁的腐蚀速率明显降低.抗蚀油脂用于金属材料和制件在运输和贮藏期间的暂时防腐,它主要由油、脂或蜡等加入少量有机添加剂组成.这种有机添加剂一般是极性化合物,可吸附于金属表面.其作用机理相似于酸洗缓蚀剂,所不同的是,要求抗蚀油脂中的添加剂在近中性的条件下发生作用,而酸洗缓蚀剂要求在酸性条件下发生作用.作为抗蚀油脂中的添加剂的有机物质通常为:有机胺类、环烷酸锌、各种石油产品氧化的产物、磺化油的碱金属和碱土金属的盐等.③ 气相缓蚀剂:气相缓蚀剂是一种能挥发,但蒸气压较低且其蒸气具有防腐作用的物质.它主要用于重要机器零件(如轴承等)在贮藏和运输过程中的防腐.其防腐机理并不十分清楚,主要还是和气相缓蚀剂在金属表面的吸附有关.最有效也是使用最广的一种气相缓蚀剂是亚硝酸二环己烷基胺,这是一种无毒无气味的白色结晶,挥发较慢,在较好的封闭包装空间中,室温下对钢铁制件可以有一年的有效防腐期.它的缺点是,会加速一些有色金属如锌、锰、镉等的腐蚀,所以在使用时应特别注意制件中有无有色金属.配方配方以阻垢缓蚀剂xt-309为例:原理阳极型缓蚀剂及其作用原理阳极型缓蚀剂也称阳极抑制型缓蚀剂,主要是抑制阳极过程而使腐蚀速度减缓。

铜铝缓蚀剂配方

铜铝缓蚀剂配方铜铝缓蚀剂配方是一种用于减缓铜和铝金属在环境中的腐蚀速度的化学制剂。

在许多工业领域,铜和铝是常用的金属材料,它们在特定环境中容易受到腐蚀的影响。

因此,研发出一种有效的铜铝缓蚀剂配方对于保护这些金属的使用寿命和性能至关重要。

一种常见的铜铝缓蚀剂配方是由以下几种成分组成:1. 有机酸:有机酸是铜铝缓蚀剂中的关键成分之一。

它们可以与金属表面形成一种保护性的薄膜,防止氧气和水分进入金属表面,从而减缓腐蚀反应的发生。

常用的有机酸包括乙酸、柠檬酸、草酸等。

2. 缓蚀剂:缓蚀剂是铜铝缓蚀剂中的活性成分,可以与金属表面发生化学反应,形成一种保护性的缓蚀膜。

这种膜可以阻止金属与外界环境中的氧气、水分和其他腐蚀物质接触,从而减缓腐蚀反应的进行。

常用的缓蚀剂包括硝酸盐、硫酸盐、钼酸盐等。

3. 表面活性剂:表面活性剂是铜铝缓蚀剂中的辅助成分,它们可以改善溶液的润湿性和扩散性,提高缓蚀剂的附着性和渗透性。

常用的表面活性剂包括十二烷基硫酸钠、辛基苯磺酸钠等。

4. 缓冲剂:缓冲剂是铜铝缓蚀剂中的辅助成分,它们可以调节溶液的酸碱度,使其保持在适宜的范围内。

适当的酸碱度可以提高缓蚀剂的效果,并减少对金属材料的损伤。

常用的缓冲剂包括磷酸盐、碳酸盐等。

根据具体的需求和应用场景,铜铝缓蚀剂的配方可以进行适当的调整和优化。

一些特殊要求的铜铝缓蚀剂配方还可以添加其他功能性成分,如抗氧化剂、增稠剂等,以进一步提高缓蚀剂的性能和稳定性。

总结起来,铜铝缓蚀剂配方是一种能够减缓铜和铝金属腐蚀速度的化学制剂。

它的配方包括有机酸、缓蚀剂、表面活性剂和缓冲剂等成分。

通过适当调整和优化配方,可以获得更好的缓蚀效果,保护铜和铝金属的使用寿命和性能。

在实际应用中,需要根据具体的需求和应用场景选择合适的铜铝缓蚀剂配方,并严格按照配方比例进行制备和使用,以确保其缓蚀效果的稳定和可靠性。

缓蚀剂应用和配方详解

3500~46000

NaHCO3 ,CaCL2

1300~19000

CaCL2

1000~170000

CaCL2,NaSO4

9000

NaSO4

31000

整理课件

Cl-, mg/l 1600~3500 14000~128000 100~1300 13000~100000 1800~15000 200~20000

整理课件

16

在石油天然气工业中,引起腐蚀的因素 是多种多样的,效应非常复杂,工业生产中 除设备选择性能优良的材料外,主要采取防 腐措施有:电化学保护(阴极保护、牺牲阳 极保护)、设备表面涂防腐层、添加化学药 剂(缓蚀剂、杀菌剂、阻垢剂等)。下面我 们主要介绍缓蚀剂。

整理课件

17

3.缓蚀剂

3.1缓蚀剂的定义: 缓蚀剂(corrosion inhibitor),又称腐蚀抑制剂,它来自拉丁语

整理课件

21

3.2.2 工 业 应 用 对 缓 蚀 剂 的 要 求 从理论上讲具有缓蚀作用的物质很多。工业 用缓蚀剂要求其缓蚀效率高,价格合理,原 料易得,所以真正能用作缓蚀剂的物质是有 限的。如:二丁基硫脲,咪唑类,曼尼希碱 类,另外,工业用缓蚀剂还应具有以下性能:

整理课件

22

① 化学性能稳定,有较长的使用寿命; ② 缓蚀效率高;化学清洗中一般要求98 %以上(条件实验),但自然腐蚀:如: 大气、土壤、天然水等一般较低; ③ 不影响材料的物理、机械性能; ④ 低毒或无毒。

整理课件

7

2. 石油天然气工业中的腐蚀:

石油天然气工业是由石油勘探、钻井、开发、 开采、油气集输、油气处理、油气储存、运输、石 油炼制等环节组成,在生产的每个环节中都存在腐 蚀问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

金属加工用铝缓蚀剂Corrohibit1305的使用建议

-----------上海骋德贸易有限公司技术部

铝是自然界中除铁元素外使用最广的元素,它较其它常见金属活泼性强,在酸性和碱性环境中均易受腐蚀,从而影响外观和性能。

在金属加工过程和后处理的清洗过程,和铝材接触的是碱性液体,一般PH在9-10,因为在这样的碱性环境中,铝会变色至暗黑色,或是在加工结束后在湿热环境中生成白斑,俗称长“白毛”。

故在此PH值范围内添加铝缓蚀剂以解决金属加工液的上述问题成为首要解决问题。

在碱性环境下常用的铝缓蚀剂有磷系和硅系产品。

磷化合物会在铝表面生成磷化层以阻止碱液和铝材的接触,效果明显。

但随之而来的问题是磷招至菌类繁衍而使金属加工液发臭,降低了其使用寿命,影响车间工人的身体健康。

硅系产品中性价比最高的是无机物硅酸钠或偏硅酸钠,缓蚀效果优良,但在低剂量使用时效果不明显,高剂量使用时会破坏体系的乳液稳定性,金属加工液出现破乳分层、效能下降,且在加工后期铝材经干燥后表面会出现一层白斑或“盐粒”,从而造成清洗问题。

经研究发现,Corrohibit1305是可解决上述问题的新型铝缓蚀剂,它是一种不溶于水的高分子聚合物,具有较强的成膜能力,在金属表面尤其是铝材表面会形成一层致密且牢固的高分子膜,这层膜和磷系产品一样可抵挡碱液的腐蚀,在常温下数百小时有效保护铝材不变色。

上图从左向右分别是Ly12,6061,7075三种常见铝材抗腐蚀实验结果。

由图可见,各试片在试液浸泡的下半部分在55摄氏度PH-9-10环境下经过24小时测试后,光亮如新;上半部分是体系挥发出的碱性物质使其变成暗黑色。

更可贵的是,Corrohibit1305的使用量非常低,在浓缩液中仅0.1-0.3%,工作液中仅万分之零点五至万分之一点五即可有效。

在乳化油中因为油含量高,使用量最小,在半合成、全合成加工液中用量可稍高些以确保加工后、清洗前长时间防护。

Corrohibit1305在使用时应注意选用合适的乳化剂或配方中的乳化成分,合理的配比可降低铝缓蚀剂的用量,使其发挥最大的效力。