镗刀调整方法

镗工培训课件

镗工培训课件乔杰忠张海霞目录一、镗床1、镗床特点与用途2、镗床的日常保养与维护3、镗床的结构简述及结构表示图二、镗的操作规程及操作平安事项三、镗床加工通用工艺守那么四、镗床切削用量五、镗刀1、单刃镗刀2、双刃镗刀3、复合镗刀4、微调镗刀六、卧式镗床镗削七、镗床附具1、镗刀杆2、镗刀架一、镗床1、镗床的特点与用途〔1〕镗床及其主轴系统具有较高的刚性,可以满足具有多种不同转速的加工需求;〔2〕与机床刚性相顺应的是主电机的功率,而且效率也很高;〔3〕镗床的主轴变速和进给的变速范围较大;〔4〕镗床上采用了方便的选择式单手柄变速操纵装置,此外还采用了慢速冲击装置,以便于齿轮顺利地啮合,从而使机床在开动中能迅速地变换主轴转速和进给量。

〔5〕镗床是万功用的机床,适用于机器制造业的各种孔战争面的加工。

〔6〕镗床具有平旋盘径向刀架,能加工较大的孔战争面;2、镗床的日常保养与维护〔1〕日常保养①擦净外露导轨面及任务台上的尘土②按规则润滑各部位油量契合要求③反省各手柄位置及仪表读数④空车试运转⑤将铁屑全部清扫洁净⑦擦净机床各部位,并将各部件归位〔2〕活期保养①肃清机床外表污秽、锈蚀清洗机床外壳及死角,拆洗各罩盖,要求内外清洁、无锈蚀、无油污。

②肃清导轨面磕碰毛刺③坚持传动件的清洁④反省、补齐紧固手柄、手球、螺钉⑤对导轨面,滑动面的研伤部位停止必要的修复⑥清洗刻度尺局部⑦调理V带和主轴箱夹紧拉杆⑧反省并调整平衡锤钢丝绳的紧固状况⑨擦洗平旋盘滑板及调整镶条等○10反省调整电机皮带,夹紧机构○11清洗换油,检修并改换必要磨损件○12肃清主轴锥孔毛刺○13拆洗各夹紧机构及塞铁,并调整好间隙〔3〕任务台保养①清洗任务台、光杠、丝扣,要求无油污②清洗毡垫,要求运用有效③拆下任务台,清洗反省纵横传动机构④擦洗各后轴承座、丝杠,并调整镶条间隙〔4〕润滑、冷却系统保养①反省油质,坚持良好,油量契合要求②清洗各滤油器、油线、油毡、油槽3、机床结构简述及结构表示图在机床床身右端装有固定的前立柱,其上装有主轴箱;主轴箱能在立柱导轨上上下移动。

镗刀刀具知识

0.01

消除齿隙?

三、精镗注意事项

5、表面光洁度与进给及刀尖半径的关系

进给增大

r1

Ry1

进给f1 刀尖半径增大

r1

进给f2

R

r2

Ry =

f2 8r

Ry3

进给f1

三、精镗注意事项

5、振动的发生&解决办法

发生振动的原因很复杂但主要是: · 工具系统的刚性 · 工具系统的平衡性 · 工件自身的刚性和工件的固定刚性 · 刀片(刀尖半径前角、后角、断屑槽) · 切削条件(速度、进给、切削量、冷却液) · 主轴系统(刚性、精度、连接刚性)

内冷却标准对应

一、粗镗刀具

2、双刃粗镗切削参数 Vc=100-220,进给F=0.1-0.25,切深ap=0.8-6

二、精镗刀具

1、组合式精镗套装(NBH系列)

NBH2084S

锁 紧 螺 丝

镗孔范围:8~280mm 镗头行程为28mm,微调刻度0.01mm 搭配SBJ-20系列镗孔刀杆使用

基础柄

90度粗镗刀,加工通孔用, 也可用于倒角,反镗

小镗杆(SBS),適用 於BSA、BSB粗镗刀杆, 适合精加工及中切削加 工,有30、45、90度 镗杆

小镗杆(CBS),適用 於BSA、BSB粗镗刀杆, 适合重切削加工,有30、 45、90度镗杆

小镗杆(CBS-L), 适用于BSB粗镗刀杆, 反镗专用,只有90度 镗杆

对策

A、增强镗杆的刚性(短、粗、强) B、减小切削抗力(转速降底、加大进给、切削量减小) C、刀片磨损快,更换刀片材质

三、精镗注意事项

7、加工孔的孔径不稳定

主要原因

振动、刀片磨损、离心率,,,

对策

镗床操作规程

镗床操作规程一、引言镗床是一种常用的机械加工设备,用于加工各种圆孔和非圆孔的精密加工。

为了保证镗床操作的安全性和加工质量,制定本操作规程。

二、操作人员要求1. 操作人员必须经过专业培训,掌握镗床的操作技能和安全知识。

2. 操作人员必须穿戴好安全装备,包括防护眼镜、防护手套等。

3. 操作人员必须严格遵守操作规程,不得擅自修改设备参数或者进行其他不安全的操作。

三、设备准备1. 检查镗床设备是否正常工作,包括电源、润滑系统等。

2. 检查镗刀刀具是否锋利,并进行必要的更换。

3. 清理工作台和操作区域,确保没有杂物和障碍物。

四、操作流程1. 将待加工工件固定在工作台上,确保工件稳定。

2. 根据加工要求,选择合适的镗刀刀具,并进行安装。

3. 调整镗刀的位置和角度,保证加工的准确性。

4. 打开润滑系统,确保切削过程中刀具和工件表面保持良好的润滑。

5. 打开镗床主电源,启动设备。

6. 根据加工要求,调整镗床的进给速度和主轴转速。

7. 开始镗削加工,注意观察切削过程中的情况,及时调整刀具和工件的位置。

8. 加工完成后,关闭镗床主电源,住手设备运转。

9. 清理加工区域,清除切屑和废料。

五、安全注意事项1. 操作人员必须戴好防护眼镜和防护手套,以防止切削过程中产生的碎屑伤害。

2. 在操作过程中,不得随意触摸镗床主轴和刀具,以免发生意外伤害。

3. 操作人员必须保持专注,不得在操作时分散注意力。

4. 在加工过程中,如发现异常情况或者设备故障,应即将住手操作,并及时报告维修人员。

5. 禁止在设备运转时进行任何调整和维修工作。

六、设备维护1. 定期检查润滑系统,并进行必要的加油和更换润滑油。

2. 定期清洁镗床设备,包括外观和内部零部件。

3. 定期检查刀具的磨损情况,及时更换磨损严重的刀具。

4. 定期检查电气系统和控制系统的工作状态,确保设备正常运行。

七、操作规程的修订和培训1. 镗床操作规程应定期进行修订和更新,以适应新的工艺要求和安全标准。

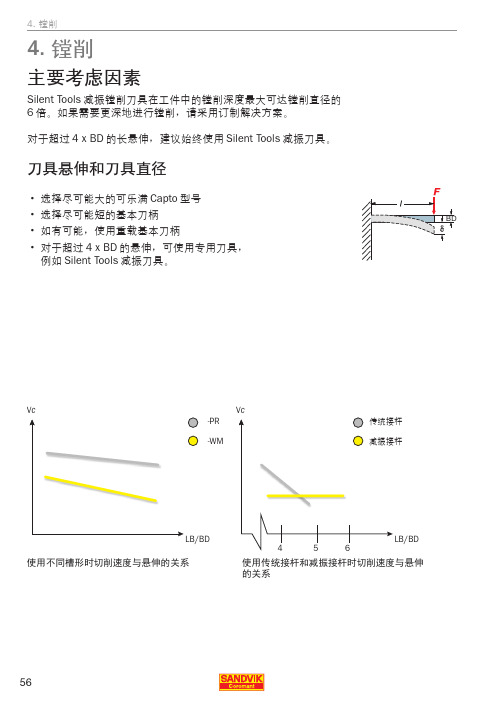

山特维克减振刀具应用指南3-3

4. 镗削

选择具有正前角切削槽形的轻快切削刀片。首选是刀形切削刃刀片(TCGT L-K)。使用半径为 0.2 mm(0.008 inch),最大为 0.4 mm(0.016 inch)· 的小刀尖。

孔径公差

使用一个刀片进行精加工时,可在良好工况下实现 IT7 公差。公差 将受到刀柄夹紧情况、零件固定情况和刀片磨损情况的影响。建议 采用试切的办法对孔的最终尺寸的保障来调节精镗头。为了实现理 想的表面质量和小的孔公差,还必须使用切削液来防止对切屑进行 再切削,并防止刀具和工件出现热膨胀。

4. 镗削 65

4. 镗削

应用实例

案例 1:凸耳孔:起落架

加工这种长度为 2.1 m(7 ft)、宽度为 0.91 m(3 ft)的航空零件是· 对悬伸刀具长度的一种挑战。这个零件有两个在外面的一条直线上 的凸耳孔,原来的加工工艺是从一侧用镗刀完成两个孔的半精镗, 然后对近端的孔进行精镗和铰削。再接着是将零件的安装调整到相 对的一侧,旋转它,使它对中,最后是另一个孔的一次精加工和铰 削走刀。 山特维克可乐满的非标解决方案将精加工和铰削合并为一把镗刀, 并使用了减振刀杆设计,一次镗削两个凸耳孔。通过免除零件移动 和重新找正的装夹时间,由此简化了整个加工过程。我们能够在一 侧即可完成全部加工,而且无需铰削工序。 如下面所显示的数据,可以运用更高的切削速度和进给量,加工 了 9 个零件之后,即可收回投资!完成零件加工的生产效率提高了 228%!

镗削范围 镗削深度 孔公差 切削液 刀片型号/类型:

25-150 mm (0.984–5.906 inch) 6 x DC (23.6–27.6 inch) IT9 内冷 90°(0°) CoroTurn 107°, 75°(15°) CoroTurn 107°

中捷牌卧式铣镗床主轴结构及精度的调整

中捷牌卧式铣镗床主轴结构及精度的调整侯淑娟刘廷辉钱颖娟王静“中捷牌”卧式铣镗床是国内著名的产品之一。

在全国用户手中使用的已有几万台,成为机械加工不可缺少的重要设备。

但是,机床在使用过程中,随着轴承的磨损会使主轴的回转精度及主轴与平旋盘之间的同轴度下降。

由于“中捷牌”卧式铣镗床的结构复杂.机床精度高,一般用户不了解其结构和调整方法,往往只能求助和等待生产厂的技术人员来处理而影响生产。

针对这种情况,有必要将“中捷牌”卧式铣镗床的主轴和平旋盘结构和主轴回转精度及主轴与平旋盘之间的同轴度的调整方法作一介绍。

“中捷牌”卧式铣镗床的主轴结构分为两种形式:两层半结构和三层结构。

采用两层半主轴结构形式的产品有 TPX619、TPX619A、TPX6113、TPX6113/2等品种。

三层主轴结构形式有T68、TSPX619、 TPX6111B等品种。

下面分别介绍两种形式的结构及调整方法。

一、两层半主轴结构形式的结构与调整(一)两层半主轴结构形式的结构介绍见图1。

两层半主轴结构形式的卧式铣镗床的平旋盘①及滑块②是通过一对大锥滚子轴承④支承在半轴⑦上,其中外隔套⑤<上图为图1,下图为图2>①平旋盘;②滑块;③轴承压盖;④平旋盘轴承(大锥滚子轴承);⑤外隔套;⑥内隔套;⑦半轴:1.紧定螺丝;2.锁紧块;3.锁紧螺帽;4.主轴前轴承;5.垫片;6.主轴中间轴承;7.主轴后轴承:8.隔套;9.锁紧螺帽;lO.主轴组;11.主轴箱体图1主轴及平旋盘结构图与内隔套⑥是用来调整轴承预紧力的。

而轴承压盖③是用来固定大锥滚子轴承内环的,并使整个平旋盘得到固定。

两层半主轴结构形式的卧式铣镗床的主轴组10是通过主轴组前端的主轴前轴承4、主轴中问轴承6和后端的主轴后轴承7分别支承在半轴(Z)和主轴箱体ll上。

锁紧螺帽3是用来消除前轴承 4的游隙和固定轴承内环的。

主轴组后端的锁紧螺帽9是用来消除轴承6、7的游隙和固定主轴组的轴向位置。

镗孔技术

40

七、镗孔量具使用方法

内径百分表

被测孔有冷却液时,应将冷却液擦干,以免冷却液进入量具而 造成腐蚀。

使用完后,内径百分表应及 时入盒,内径百分表应及时 进行清洁,防止生锈。

根据被测工件的尺寸,选用相应的可换测头。 将内径表装入表架中并使其压缩1圈,拧紧表架上的锁 紧螺母。 特殊需要测孔深度还可加长(使用接长杆)。

38

七、镗孔量具使用方法

内径百分表

根据被测孔径选择相对的校对环 规或者外径千分尺来调整内径百 分表标定测量零位。

39

七、镗孔量具使用方法

内径百分表

41

七、镗孔量具使用方法

塞规

通端通过

止端不通过

通端

孔径合格

止端

42

八、典型镗孔加工质量问题分析

质量问题 产生原因 解决方案

精镗切削深度不够

复查对刀调整切削深度 更换刀片 更换刚度好的镗杆或减少镗削 用量 精镗前均匀余量确定稳定跳动 差值补偿精镗微调量或返馈设 备部门调整设备 减少长径比增加镗削刚性或调 整切削参数 每刀进量专人核对并仔细记录 学习规范测量流程 调整均匀半精、精镗余量稳定 镗削状态

16

四、镗孔步骤及注意事项

镗孔要求

5. 卧加镗孔试镗过程中须检查镗杆重力悬伸动态跳动值,合 理修正切削参数减少加工离心剪切振动影响 6. 按粗镗、半精镗、精镗步骤合理分配层镗削余量,粗镗余 量约0.5mm为宜;半精镗、精镗余量约0.15mm,避免半 精镗因余量过大产生让刀现象影响精镗余量调整精度 7. 难加工材料、高精度镗孔(容差≤0.02mm)可增加精细镗 加工步骤,镗削余量不小于0.05mm避免加工面弹性让刀

镗刀刀具知识 PPT

大家应该也有点累了,稍作休息

大家有疑问的,可以询问和交流

二、精镗刀具

1、组合式精镗套装(NBH系列)

NBH2084S 锁 紧 螺 丝

镗孔范围:8~280mm 镗头行程为28mm,微调刻度0.01mm 搭配SBJ-20系列镗孔刀杆使用

镗孔刀具知识

2012-04-13

镗刀的分类

一、粗镗刀具 1、单刃粗镗刀具 2、双刃粗镗刀具(模块式) 二、精镗刀具 1、组合式精镗(套装) 2、整体式精镗 3、模块式精镗 三、精镗注意事项 四、对刀仪(两种)

一、粗镗刀具 1、单刃粗镗刀

45度粗镗刀加工通孔, 盲孔用

90度粗镗刀,加工通孔用, 也可用于倒角,反镗

四、对刀仪

1、电子式

2、光学感应式

(经济 适用) (功能丰富)

五、考考你???

你A

该

选

择 谁

B

?

d1

L1

L2

d2

d1

L2 L1

五、考考你???

你

A

该

选

择B

谁

?

五、考考你???

A

Φ39

你该选择谁?

B

Φ50

41-54 例:Φ53 52-70

五、考考你???

A

Φ50

52-70

B 你该选择谁?

SCK5

三、精镗注意事项 2、镗头接口连接问题

φ28

φ50

间隙

实际直径φ50 → φ28

实际直径φ50 → φ50

三、精镗注意事项

3、精镗头的调节原理

刀片座

套管轴 (螺母)

MAPAL刀具调整_Tool Adjusting_20150708_A

We

You

do not want to do everything differently. But many things better.

Opening up opportunities

find new ways to obtain more for you.

转接法兰 Modular Aadapter

导条刀具 FBT

机械式对刀 仪 Masterset

铣刀盘 Mill Discs

练习 Practice

机械式对刀仪 MASTER-SET

把对刀仪装配成立式对刀仪 MASTER-SET WITH VERTICAL STAND

立式支架 Vertical Stand 可换顶尖

4. 用两个内六角扳手同时压紧压板螺丝 Tighten clamping screw with two Allen keys simultaneously.

刀片调整 BLADE ADJUSTMENT

5. 先预紧调整螺钉 90 °

Pre-tight the adjusting screws 90 ° .

转接法兰调整 ADAPTER ADJUSTMENT

3. 将待调整刀具用自动换刀装到主轴 Using ATC to put the tool onto spindle

4. 粗调整径向跳动 Pre-adjust radial runout: 调整径向调整螺钉,使跳动值小于5μm. 越小越好 Pre-adjust radial adjusting screws to under 5 μ runout. Less is better 寻找跳动中间值,依次将不在此中间值的螺钉调整到此值 Look for middle reading, adjust all the other screws to it 每次调整完成后,松开调整螺钉(即紧又松) Release the adjusted screw immediately after setting

数控镗床操作规程范本(2篇)

数控镗床操作规程范本一、准备工作1. 确保镗床台面清洁整洁,无杂物和尘土,并检查工作台是否稳固。

2. 确保镗刀安装在刀柄上,并检查刀具是否锋利和完好。

3. 安装好工件,并固定好在工作台上,确保工件不会晃动或移动。

4. 打开镗床电源,启动冷却系统,并确保冷却液的供应充足。

二、开机操作1. 按下电源开关,将镗床的主控系统启动。

2. 在屏幕上输入操作密码,登录系统。

3. 检查主轴的润滑系统是否正常运行,并确保润滑油的供应充足。

4. 调整主轴转速、送进速度和进给速度,根据工件的要求进行设置。

5. 检查并调整刀具的位置和长度,确保刀具可以正确进入工件。

三、加工操作1. 根据工艺要求,选择正确的加工程序并加载到系统中。

2. 检查加工程序是否正确,包括刀具路径、切削参数等。

3. 调整切削液的供应速度和冷却液的温度,确保加工过程中切削液的稳定供应和工件的冷却。

4. 按下启动按钮,开始加工过程。

5. 监控加工过程中各个参数的变化,包括主轴转速、进给速度、切削液供应等。

6. 定期检查刀具的磨损情况,根据需要进行刀具的更换或修磨。

四、收尾工作1. 加工完成后,停止主轴转动,并关闭冷却系统。

2. 清洁工作台和废渣,将切削液和废渣处理到指定的位置。

3. 关闭镗床电源。

4. 检查镗床的各项部件是否正常,如果有异常情况及时报修。

5. 清洁和维护刀具,确保刀具的寿命和性能。

6. 整理操作记录和加工数据,以备后续参考。

数控镗床操作规程范本(二)操作规程:数控镗床一、准备工作1. 查看设备运行状态,确保设备和工作环境安全可靠。

2. 根据工作要求,准备所需的材料和刀具,确保品质合格。

3. 保持工作台面整洁,确保操作顺利进行。

二、开机操作1. 打开电源总开关,确保设备供电正常。

2. 打开主机电源开关,启动设备。

3. 进入数控系统,导入所需的加工程序。

4. 选择正确的刀具和夹具,安装在设备上。

5. 进行刀具的预热和检查,确保刀具质量良好。

T68型镗床的常见故障分析

T68型镗床的常见故障分析1.镗床主轴转动有杂音:主轴旋转时发出嘈杂声音可能是主轴轴承磨损或润滑不足所造成的。

解决方法是更换轴承和加强润滑。

2.镗削圆度不合格:镗削加工中出现圆度不合格可能是镗刀磨损导致的。

解决方法是更换刀具或修复刀具刃口。

3.镗削加工后的孔壁不光滑:孔壁不光滑可能是切削液循环不畅导致的,也可能是镗刀磨损不均匀。

解决方法是清洗切削液管道和更换刀具。

4.镗削加工后的孔径偏大:孔径偏大可能是主轴磨损或刀具前端修复不当所致。

解决方法是更换主轴和正确修复刀具的前端。

5.镗床加工过程中出现振动:加工过程中的振动可能是主轴不平衡或固定机构松动所造成的。

解决方法是重新平衡主轴或紧固固定机构。

6.镗削加工时出现卡刀:卡刀现象通常是夹具夹持力不足造成的。

解决方法是调整夹具夹持力或更换夹具。

7.镗削加工时出现刀具折断:刀具折断常常是由于切削力过大或刀具质量不良造成的。

解决方法是减小切削力或更换高品质的刀具。

8.镗削加工中出现温度过高:温度过高可能是导轨或滑块润滑不良导致的。

解决方法是加强润滑或更换润滑油。

9.镗削加工后的孔部出现毛刺:孔部出现毛刺可能是镗削速度过快或切削液不合适所致。

解决方法是调整镗削速度和更换合适的切削液。

10.镗削加工后的表面粗糙度不达标:表面粗糙度不达标可能是切削深度过大或刀具磨损不均匀。

解决方法是减小切削深度和更换均匀磨损的刀具。

在进行故障分析和解决时,操作人员应当按照设备的操作规程和维护手册中的要求进行检查和维修,并且在操作过程中应注意设备的安全操作。

及时查找并解决设备故障,能够保证T68型镗床的正常运行和加工质量,提高生产效率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

调节套6与刀头体联接螺纹M12×1.25-6H(左),其内外螺纹应按DH,Dh精度加工,此时内外螺纹的配合间隙为Xmin=EI-es=0,可提高其调节精度,减少螺纹间隙。

调整时,必须先用对刀板或百分表将镗刀刀尖预调至理想尺寸(±0.1mm范围)内,稍微松开两个紧定导向螺钉,再转动双螺纹调节套6进行微调。微调好后,再将两个紧定导向螺钉拧紧,镗刀即可工作。

经生产实践证明,螺距差动式微调镗刀微调精度高,操作简单方便,工作稳定性好,加工时不易振动,能自动消除M27×1.5螺纹的间隙;同时,该微调镗刀的刀头体采用可转位刀片,容易拆装更换,可广泛用于坐标镗床和数控机床上的精密孔加工。该微调镗刀调节范围小,为适应大孔的加工,可通过改变刀头体1的不同长度以扩大调节范围。

为了消除联接螺纹M27×1.5-6H的间隙,采用了压缩弹簧5。弹簧5的作用是使调节套6向右运动,微调时调节套6的外螺纹M27×1.5的右侧面与内螺纹导向套M27×1.5的左侧面相接触,该弹簧力的作用方向与刀具在切削中产生的挤压力方向是一致的,所以镗刀工作时不会松动,该力经过径向和轴向紧定螺钉4、7,直接传至镗刀杆2上(见图2)。

镗刀调整方法

调镗刀是精密孔加工中不可缺少的重要刀具,其加工孔的精度能达到IT6级,表面粗糙度可达到’Ra0.8~1.6μm,常见的型式有螺纹式微调镗刀、偏心式微调镗刀、滑槽式双刃镗刀以及浮动镗刀等。这些微调镗刀各具特点,在实际生产中得到广泛应用,其中螺纹差动式微调镗刀构思新颖,微调精度高,可自动消除螺纹间隙,是一种具有发展前途的微调镗刀。本文重点介绍该刀具的设计与制造要点。

拧出两个紧定导向螺钉、装入弹簧5和调节套6,使弹簧压缩约10mm,基本上达到规定的预压力;固定调节套6使其不转动,拧入刀头体和刀头体联接螺纹8的组合件,使M12×1.25螺纹进入深度约)扣螺纹,再对正刀头体上的键槽与紧定导向螺钉孔的方位拧入两个紧定导向螺钉9、10,使刀头体1不转动,镗刀即全部装配完毕。

1.刀头体2.镗刀杆3.内螺纹导向套4.径向紧定螺钉5.弹簧

6.调节套7.轴向紧定螺钉8.刀头体联接螺钉9.紧定导向螺钉10.压紧螺钉

1螺纹差动式微调镗刀的设计与制造

微调镗刀由刀头体1、内螺纹导向套3、调节套6等组成,安装在镗刀杆2上,其中调节套6与内螺纹导向套3的联接螺纹为M27×1.5-7H,而刀头体连接螺纹8与调节套6的联接螺纹为M12×1.25-6H(左)。为了防止内螺纹导向套3的转动和移动,分别采用一个径向紧定螺钉4和一个轴向紧定螺钉7。为了确保刀头体的轴向导向移动和固定不动,采用了两只紧定螺钉9、10。

即镗刀实际只前伸0.25mm。由于调节套6右端面上有等分刻度50格,所以旋转调节套6每微调一格时镗刀的进刀量为

0.25÷50=0.ห้องสมุดไป่ตู้05(mm/格)=5μm/格

2螺纹差动式微调镗刀的制作要点

刀头体1及刀头体联接螺纹8选用35CrMoA材料,这种材料的强度和韧性较高(硬度为30-38HRC),材料淬火变形小,高温下蠕变强度高,可在600℃温度下长期工作。

调节套6宜选用40Cr材料,此材料含碳适中,综合机械性能良好,淬透性好,热变形小,热处理调质硬度为260-290HBS。

内螺纹导向套3选用20Cr材料,并在其内螺纹M27×1.5表面和内孔f20表面采用渗碳或渗氮,使其内表面硬度达55-58HRC;外圆表面不作渗碳或渗氮处理,其硬度为22-25HRC,与镗刀杆2的硬度相近。

在对调节套6进行微调时,由于该联接的外螺纹M27×1.5是右旋螺纹,故当其顺时针转动一周时,将使刀头体向左(前)移动1.5mm;与此同时由于调节套与刀头体连接的螺纹M12×1.25是左螺纹,在其顺时针转动一周时,该左螺纹又将使刀头体向右(后)移动1.25mm,所以此时刀头体的实际移动为

L=1.5-1.25=0.25(mm)

弹簧5选用60SiMn,硬度为45-50HRC,弹簧的规格为1.6×24&time;12,n=3圈,预压力约为50-60N。

两只紧定导向螺钉的下圆柱表面最好采用20Cr,进行渗碳处理,其紧定导向圆柱部分的尺寸与刀头体键槽宽度的配合采用,渗碳表面为50-55HRC。

3微调镗刀的安装与调整

安装时应先将内螺纹导向套3圆周上两个预制孔对正镗刀杆2上的两紧定导向螺钉孔,装入镗刀杆2的孔中,再拧入紧定导向螺钉,使内螺纹导向套3基本定位,然后在镗刀杆对应位置上,与内螺纹导向套3配钻,攻丝并装上径向和轴向紧定螺钉,使内螺纹导向套3完全固定。