焊接机器人中厚板案例集共39页文档

中厚板机器人摆动方法的设定

中厚板机器人摆动方法的设定1、中厚板机器人平角焊缝焊接存在的问题:1.1在平角焊接位置上,由于机器人焊枪摆动方法设定的原因,焊缝成形凸度大,上焊脚 K1 和下焊脚 K2 不是等角三角形,焊肉下坠较为严重,焊缝成形不良,用户不满意;1.2上焊脚熔合线上有咬边等缺陷;船型位置角焊缝无上述焊接缺陷和成形不良现象。

2、原因分析:2.1 船型位置角焊缝采用水平摆动或倾斜摆动(此时出厂设定的“变位” =0 值),一次焊缝成形尺寸 K=8— 20mm;焊缝成形美观,中间凹,两侧平,无咬边缺陷。

2.2 平角焊接位置上仍然采用上述摆动方法,就会产生焊肉下坠,有咬边缺陷等;必须采用“ 倾斜摆动的方法”。

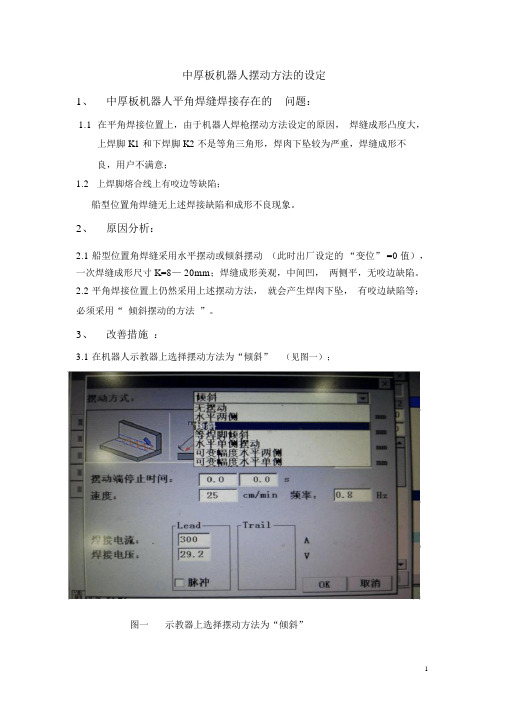

3、改善措施:3.1 在机器人示教器上选择摆动方法为“倾斜”(见图一);图一示教器上选择摆动方法为“倾斜”3.2 在摆动方式为“倾斜”的菜单下:有如下参数(见图二):图二,倾斜摆动方式下的焊接参数表振幅 m ——角焊缝的斜边长度(一般设定比实际角焊缝的斜边长度≤3—4mm);高度 h ——上焊脚高度 K1(一般设定比实际角焊缝上焊脚高度 K1 的高度≤ 2mm;节距 p ——摆动轨迹向前行走的每节距离(与焊接速度和摆动频率有关,一般设定速度和频率后,节距自动生成最佳值);变位 d ——摆动上端点和下端点的水平距离(见图三);此值决定了平角焊缝的成形,十分重要!d = 0焊枪为“正摆动”,适合船型位置和平对接位置的焊接;d = - 2焊枪为“小倾斜摆动” ,适合平角焊,焊脚尺寸K≤ 6mm小焊脚的焊接;d = - 4焊枪为“中倾斜摆动” ,适合平角焊,焊脚尺寸K≤ 8mm大焊脚的焊接;d = - 6 焊枪为“大倾斜摆动”,适合平角焊,焊脚尺寸 K≤10mm大焊脚的焊接;(K≥ 8mm时,要焊接 2 层,第一层不摆动 K=5mm,第二层焊枪大倾斜摆动, K=8-10mm) d 值越大,摆动倾斜角越大,焊缝越平整;下图 d= 0下图d= - 4图三焊枪摆动上端点和下端点的水平距离 d 值的区别变位 d 不能为 +值(如 +4),此时,焊枪摆动的上端点超前于下端点4mm,焊肉更下坠,成形不良更严重;只有平对接焊或船型焊时,焊缝要求一边高,一边低时才能使用 d=+值;摆动端停留时间——( 0.0)(0.0),一个是上端点停留时间(一般设定0.1 — 0.2s, 减少咬边缺陷),一个是下端点停留时间(一般设定 0.0s );焊接平焊或船型焊时, d= 0 时,两个摆动端停留时间是一样的,一般为0.2s ;速度——摆动焊接速度较慢,一般焊接速度设定在0.2 — 0.4 米/min ,速度快了,焊缝成形不良;频率——摆动焊接,摆动频率较低,一般设定在0.6 —2.0Hz;频率高了,焊枪抖动较为严重,电弧不稳定,焊缝成形不良;3.3 在机器人示教器界面上,也可以在图四的程序中设定:振幅、高度、变位等摆动参数;图四菜单界面上摆动参数的调用和设定4、实现优质焊缝成形的必要条件:4.1焊接材料的确定:焊丝的种类、成分及直径;保护气体的种类和成分,尤其是使用两元混合气时,两种气体各自的比例成分十分重要(经常出现因为气体用错,造成焊缝成形不良的现象)!4.2 焊接参数的确定:焊接电流、电弧电压、焊接速度、焊丝的干伸长度,摆动焊接时上述的各个参数、脉冲有或无、脉冲频率的调整(见“机器人配置全数字焊机改善电弧特性的调整”一文)等等;4.3 焊枪姿态的确定:焊枪倾斜角(工作角、行走角)、焊枪指向位置等;4.4 焊枪行走方向的确定:“前进法”(左向焊法)还是“倒退法” (右向焊法);立向下焊还是立向上焊(机器人立向上焊较难实现);特别重要说明:A 、碳钢及高强钢的中厚板多层焊接时,第一层采用“倒退法”(右向焊法),增加熔深,减少未熔合缺陷;(但是:铝及铝合金焊接和不锈钢实心焊丝的焊接不容许采用“倒退法”,保护不好,焊缝发黑);B、第二层或表面最后一层焊缝,采用“前进法”(左向焊法),焊缝保护好,焊缝成形美观。

机器人焊接工艺培训教材共63页文档

1、纪律是管理关系的形式。——阿法 纳西耶 夫 2、改革如果不讲纪律,就难以成功。

3、道德行为训练,不是通过语言影响 ,而是 让儿童 练习良 好道德 行为, 克服懒 惰、轻 率、不 守纪律 、颓废 等不良 行为。 4、学校没有纪律便如磨房里没有水。 ——夸 美纽斯

5、教导儿童服从真理、服从集体,养 成儿童 自觉的 纪律性 ,这是 儿童道 德教育 最重要 的部分 。—— 陈鹤琴

31、只有永远躺在泥坑里的人,才不会再掉进坑里。——黑格尔 32、希望的灯一旦熄灭,生活刹那间变成了一片黑暗。——普列姆昌德 33、希望是人生的乳母。——科策布 34、形成天才的决定因素应该是勤奋。——郭沫若 35、学到很多东西的诀窍,就是一下子不要Байду номын сангаас很多。——洛克

厚板焊接施工技术稿.doc

厚板焊接施工技术稿银泰中心钢结构现场焊接施工技术一、工程概况银泰中心工程A塔楼地下室为劲钢结构,地上以上为全钢框架结构,平面结构呈回字形,分内框架和外框架两部分。

内框筒1515米,外框筒39.539.5米。

地下4层,标高为-19.30米,地上63层,建筑高度为249.7米。

楼层标准层层高为3.3和3.4米,17层、33层、46层为避难层。

顶部58层以上布置金字塔结构,被外周灯笼结构所包围。

楼面为钢承板-混凝土组合楼板。

A塔楼钢结构总重量约为二万吨,构件总数量约为19400件;平面内钢柱共59根,有箱型柱12根、工字型柱47根。

外框筒四角箱型钢柱规格下部为900*900*100、上部为800*800*50,内框筒四角箱型钢柱规格为900*450*50*50,内框筒内部四根箱型钢柱600*400*60*60。

工字型柱规格主要为1200*440*50*50、900*450*50*50。

钢梁大部分为H型,最大为1200*500*30*50,少量为箱型,最大截面为800800mm30mm。

本工程框架梁与框架柱之间的连接一般采用刚接,次梁与主梁之间的连接采用铰接,钢柱与钢柱之间的对接采用全熔透坡口焊接。

钢材材质主要为GJC345级T40~60满足Z15、T>60满足Z25。

耐火等级为一级。

本工程焊接主要集中在箱型柱对接,H型柱对接,箱型钢梁的连接、H型钢梁与柱的连接。

箱型柱宽有900㎜、800mm等;H型柱宽为1200㎜、1000㎜、900㎜,厚度最大的箱型柱厚度达100㎜,一般钢柱厚度为30㎜、50㎜,梁的截面有箱型800*800*30、600*600*30,H钢梁最大为1200*500*30*50。

焊缝形式主要为水平横焊、立焊、水平梁对接横焊等。

本工程焊接工程量大,厚度大,焊接难度比较高。

钢柱、钢梁平面布置见下图钢梁平面布置图钢柱平面布置图二、焊接节点概况1、箱型钢柱柱间对接横焊;2、工(十)字型钢柱柱间对接横焊;3、工字型钢梁与钢柱或钢柱牛腿对接-钢梁上下翼缘平焊;4、钢柱主要尺寸及材质箱型柱工(十)字柱外筒EC1900mm900mm(L5层以下);800mm800mm(L5层以上)。

中厚板焊接机器人焊枪位姿规划

由于焊接机器人工作 的稳定性和焊接产品质量的一致性对保证产品焊接质量至关重要 ,因此 ,焊 接 机器 人得 到广 泛应 用 j . 自2 0世 纪 8 0年代 末 以来 ,国内科研 机 构做 了大 量机器 人 离线编 程研 究工 作 ,以往的工作主要集中在系统的总体框架 、工艺数据库、焊缝填充策略 、焊接智能专家系统 、焊缝 自动跟踪 和 图像 识别 等 方 面 ,很 少 对 离 线 编 程 中焊 枪 姿 态 问题 进行 研 究 J . 在 大 型工 程 机 械 焊 接

与目 标点坐标系匹配,即焊枪姿态 由目标点坐标系决定. 1 . 2 工 作坐 标 系与 轨迹坐 标 系关 系

工 作 坐 标 系 是 机 器 人 运 动 时 的参 考 坐 标 系 ,给 定 T C P偏 移 F i g

.

图 1 工 具 坐 标 系

一

To o l c o o r d i n a t e s y s t e m

杂曲线焊缝 ,提 高了焊接稳定性 与效 率 ,可为 离线编程研 究提供理论基础 .

[ 关键词 ]机 器人 ;焊枪位姿 ;多层 多道 ;欧拉 角;四元数 [ 中图分类号 ]T G 4 0 9 [ 文献标志码 ]A [ 文章编 号] 1 6 7 3— 4 4 3 2( 2 0 1 4 )O 1 — 0 0 0 1一 O 5

m a i l : j m y i @x m u t . e d u . c n

厦 门理 工 学 院学 报

或 者旋 转 ,基 于此 坐 标 系上 运算 .机 器人 行 走 轨 迹 由一 系 列

目标点组 成 ,目标点坐 标系 由坐标值 [ , Y , ]与姿 态 [ g 1 , q , q , , q ] 表示 ,其中 q , q , q , , q 为 四元数 ,其父坐 标系为

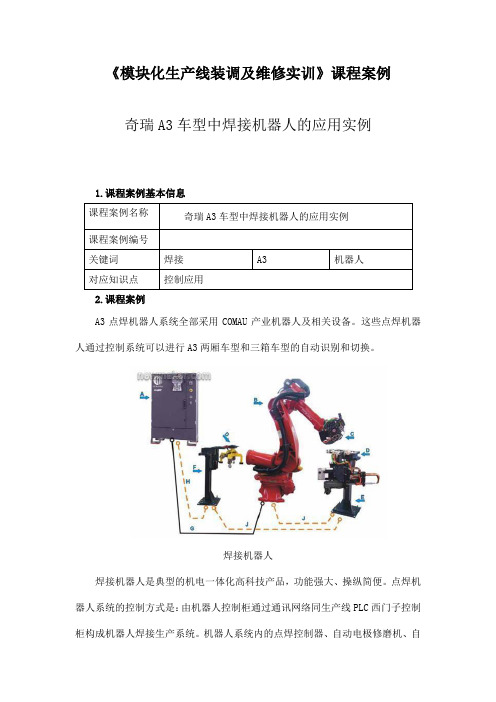

奇瑞A3车型中的焊接机器人应用实例.

《模块化生产线装调及维修实训》课程案例奇瑞A3车型中焊接机器人的应用实例

1.课程案例基本信息

2.课程案例

A3点焊机器人系统全部采用COMAU产业机器人及相关设备。

这些点焊机器人通过控制系统可以进行A3两厢车型和三箱车型的自动识别和切换。

焊接机器人

焊接机器人是典型的机电一体化高科技产品,功能强大、操纵简便。

点焊机器人系统的控制方式是:由机器人控制柜通过通讯网络同生产线PLC西门子控制柜构成机器人焊接生产系统。

机器人系统内的点焊控制器、自动电极修磨机、自

动工具交换装置、水气控制盘等装置由机器人控制。

机器人系统根据上位PLC 的车型信号输进来调用对应的机器人焊接程序进行车身装配焊接。

中厚板多层多道机器人焊接路径规划仿真研究

中厚板多层多道机器人焊接路径规划仿真研究中厚板多层多道机器人焊接路径规划仿真研究近年来,随着工业技术的不断进步和自动化水平的提高,机器人在制造业中的应用越来越广泛。

尤其是在焊接行业,传统的手工焊接已经很难满足大规模、高效率和高质量的需求。

而机器人焊接具有操作自动化、速度快、质量稳定等优势,因此被广泛应用于各个领域。

中厚板多层多道焊接是一项复杂的工艺,在机器人焊接中也是一个具有挑战性的任务。

对于传统的焊接路径规划方法来说,由于焊缝的复杂性和焊接速度的要求,使得路径规划变得十分复杂。

而且,中厚板多层多道焊接还需要考虑到热变形等因素,要求机器人在规定的位置焊接,以保证焊接质量。

为了解决中厚板多层多道焊接中的路径规划问题,研究人员开展了仿真研究。

通过建立三维模型,模拟焊接过程,可以对机器人焊接路径进行优化算法的设计和验证,以提高焊接效率和焊接质量。

首先,研究人员将焊接对象进行三维建模,包括中厚板的几何形状、焊缝的位置和尺寸等信息。

然后,确定焊接任务的要求,包括焊接速度、焊接质量等。

接着,结合焊接路径规划原理,设计了一种适合中厚板多层多道焊接的路径规划算法。

路径规划的核心是确定机器人的运动轨迹。

在仿真研究中,可以通过数学建模和计算机模拟,找到最优的运动轨迹。

研究人员可以根据焊接任务的要求设置目标函数,通过不断迭代和优化,得到最佳的焊接路径。

除了机器人的运动轨迹,还需要考虑到工作空间的限制和路径规划的实时性。

中厚板多层多道焊接过程中,机器人需要考虑到焊接速度、焊接角度、避免碰撞等因素,以确保焊接效果和工作安全。

在仿真研究中,不仅可以对路径规划算法进行验证和优化,还可以模拟不同工况下的焊接过程。

通过改变焊接任务的要求、改变焊接材料的性质等参数,可以分析机器人在不同情况下的表现,并对路径规划算法进行改进。

通过中厚板多层多道机器人焊接路径规划仿真研究,可以有效提高焊接效率和焊接质量。

通过优化路径规划算法,将机器人的运动轨迹和工作空间限制结合起来,可以使焊接过程更加稳定、高效和精确。

焊接机器人操作编程及应用教学ppt完整版x

随着计算机技术、传感器技术和机器人技术的不断发展, 焊接机器人经历了从示教再现型到智能型的发展历程, 功能越来越强大,应用领域也越来越广泛。

焊接机器人组成及工作原理

组成

焊接机器人主要由机器人本体、控制系统、焊接系统、传感器系统等组成。

工作原理

焊接机器人通过控制系统对机器人本体进行运动控制,实现焊枪的精确定位和姿态调整;同时, 通过焊接系统实现焊接参数的设定和调整,完成焊接过程;传感器系统则实时监测焊接过程中 的各种参数,确保焊接质量和效率。

焊接机器人的购置和维护成本较高,限制了其在一些领域的应用。 可通过技术创新和规模化生产降低成本。

人才短缺问题

焊接机器人的操作和维护需要专业技术人才,当前人才短缺问题较 为突出。应加强人才培养和引进工作。

THANKS

感谢观看

实时性要求

分析焊接机器人对控制系统实时性的要求,以及如何通过硬件设计和 优化来满足这些要求。

传感器技术应用及信号处理

1 2

传感器类型 介绍在焊接机器人中应用的传感器类型,如位置 传感器、力传感器、视觉传感器等。

信号处理技术 阐述如何对传感器信号进行处理和分析,包括信 号滤波、特征提取、数据融合等方法。

3

传感器与控制系统集成

探讨如何将传感器与控制系统进行集成,实现传 感器数据的实时采集和处理,以及控制指令的准 确执行。

控制策略研究与实现

控制策略概述

概述焊接机器人控制策略的研究 现状和发展趋势,包括经典控制 方法、现代控制方法、智能控制

方法等。

控制算法设计

详细阐述控制算法的设计和实现 过程,包括控制目标定义、控制

焊接机器人应用领域

汽车制造

焊接机器人在汽车制造领域应用广泛, 能够实现车身、车架等部件的自动化

挖机焊接自动化案例集

挖掘机焊接工艺自动化项目的案例自动焊接1 .挖掘机连杆焊接自动化线项目:某重型装备制造企业为提高挖掘机连杆的焊接质量和生产效率,设计并实施了一条完整的焊接自动化生产线。

该生产线配备两台高端焊接机器人、一台搬运机器人、伺服地轨以及两台变位机,通过精确的编程和定位系统确保连杆各部件准确对齐并完成高质量的自动化焊接。

2 .挖掘机动莺焊接生产线:大型挖掘机制造商对其动臂焊接生产线进行了自动化改造。

该生产线包含11道工序,其中涵盖了人工组对与机器人自动化焊接相结合的工艺流程。

物料在调度系统的自动控制下被输送到各个工位进行加工,从上料到焊接全程无需人工干预,显著提升了生产节拍和产品质量。

3 .超声波检测在焊接质量控制中的应用:在中型挖掘机油管的焊接过程中,为了保证焊接质量,采用了超声波探伤设备进行无损检测。

焊接完成后,通过自动化超声波检验系统,依据预设程序对油管内部结构进行扫描,快速发现潜在缺陷,确保了焊接管道的安全性和耐用性。

4 .智能焊缝跟踪系统:针对挖掘机零部件因环境恶劣或尺寸误差导致的焊缝定位难度增加的问题,采用创想等品牌的智能焊缝跟踪系统,在焊接过程中实时识别焊缝位置并调整焊接轨迹,使得焊接机器人能在复杂环境下依然保持高精度作业,提高了挖掘机铲斗、斗杆等复杂结构件的焊接自动化水平。

以上案例说明了焊接工艺自动化在挖掘机制造中的广泛应用,通过集成先进的机器人技术、传感器技术和过程控制系统,不仅提高了焊接质量和一致性,也大大降低了劳动强度和生产成本。

5 .卡特彼勒挖掘机部件焊接线卡特彼勒在其制造工厂中采用了先进的自动化焊接系统,用于挖掘机结构件如铲斗、动臂和连杆等的高效焊接。

这些系统包括机器人焊接工作站、视觉引导焊缝跟踪技术以及精确的夹具定位装置。

6 .小松挖掘机动臂焊接流水线小松公司在其日本或海外生产基地引入了全自动化焊接生产线,使用多台机器人进行连续焊接作业,通过CAaCAM技术实现对动臂复杂结构的三维模拟与路径规划。

机器人焊接中厚板的工艺应用

技术应用Technique and application 42机器人技术与应用202030 引言焊接工艺多种多样,博大精深,跟焊接方法、焊接的材质、焊接环境以及应用的等级等诸多因素密切相关。

在进行焊接工作之前,设计人员首先要根据具体情况选择确定焊接方法;焊接方法确定后,要进一步调试焊接参数;最终进行焊缝结果对比,并对焊样进行严格检测,确定焊接工艺。

当然,严格意义上影响焊接工艺的因素有很多,并不只是工艺参数,其他如热变形需考虑焊接顺序、需要做硬支撑、甚至需要做预热或冷处理等。

对于专业的焊接工人,个人的焊接技术是需要经过长期的实践和长期的积累,其焊接技艺才会越来越好。

但是人的精力总是有限的,再加上焊接工作是特殊工种,对工人身体素质的要求相对较高,因此工厂很难招到足够多的、经验丰富的电焊工人来满足生产的需求。

对此,笔者思考着把好的焊接工艺写进程序,让机器人替代人工,实现性能稳定地、不停机地工作。

1焊接系统介绍1.1系统组成焊接机器人系统主要由西门子PLC、ABB IRB2600机器人、林肯 R500数字化焊机、周边附件及相关软件包等构成。

附件主要包括DSQC52 IO 板、电压电流检测传感器、ABB WELDGUIDE IV 板、TBI 焊枪、送丝机、信号线、动力线、SMB 线、气管等。

软件包括LINCOLN R500驱动、SMARTAC 软件包、WELDGUIDE IV 软件包。

系统组成如图1所示。

焊接机器人的本体部分是机器人运动的执行机构,该类型的焊接机器人是六自由度串联关节型机器人。

本体由腰座、肩部、大臂、肘、小臂、腕部组成,在机器人末端加装有焊枪,在肘部上方加装有送丝机。

图1 焊接机器人系统组成注:图1中林肯R500为焊机型号,IRB2600为机器人的型号,IO 板为物理输入输出通信板,WELDGUIDE IV 为焊接工艺包,SMB 线为一种通信线缆。

1.2功能简介PLC 的作用是控制工位夹具气缸等一系列逻辑动作,使工件能够固定到标准位置,配合处理生产过程中机器人的移位、打开气缸、翻转变位机等请求。

机械设备加工过程中厚板焊接工艺探讨

机械设备加工过程中厚板焊接工艺探讨 机械设备加工中的厚板焊接工艺是一项复杂的施工过程,其具体的施工难度较大。因此,在焊接过程中必须要对其中存在的多重影响因素进行分析和考虑,并对其中存在的问题进行仔细研究,这样才能够保证焊接的整体效果。

标签:机械设备加工;厚板焊接;工艺 1 焊接技术的现状 1.1焊接技术的高效率化 焊接技术,作为制造业中重要的一环,它与其他制造业的特性是一样的,要求都是高速高效。目前在焊接技术高速高效的发展中,有许多技术得到了巨大的发展,在国内和国外众多研究团队以及工作人员的努力下,研究出了活性化焊接工艺、多元气体保护焊接工艺等,这些技术在焊接技术的高质量化上做出了巨大的贡献,而焊接速度的研究也有了长足的进步,现今已经可以达到1.8m/min,大大提升了产品焊接的效率。

1.2 焊接技术自动化智能化 随着机器人技术的不断发展,在各个行业的应用也越来越广,而在焊接技术的发展中,焊接机器人成为了其中自动化和智能化的带动技术。其运用原理是在电脑上对相关操作进行编程,在焊接机器人的机械臂上安装上焊接机具,并按照电脑编程进行重复动作,从而达到自动化和智能化焊接,使焊接效率得到了整体提高,还有效避免了焊接时产生的有毒有害物质对焊接工人身体造成损伤等。而目前情况下,有几种焊接技术智能化的代表,例如焊接跟踪、熔滴过渡控制、焊接成型控制等方面,在国内外都有许多技术通过智能化自动化等进行控制与代替。

2 机械设备加工过程中厚板焊接工艺的实施 2.1厚板焊接工艺 第一,进行破口处理。机械设备加工过程中的厚板焊接处理最基础的一步是进行开破口处理,要根据具体的施工情况适当形成双面V型破口。第二,在焊接之前要进行清理工作。在进行厚板焊接之前要对设备进行清理,主要清理的是破口将其两侧40mm左右范围以内的油脂、氧化皮、水分、铁锈等其他杂质。第三,对焊条进行烘干处理。根据机械加工厚板焊接相关标准的规定,在应用碱性焊条进行焊接之前,必须要对焊条进行烘干处理,烘干温度要求在300℃以上、350℃以下。加工制造相关的要求是对焊条烘干处理两个小时以上。在对机械设备进行焊接处理的过程中,要将焊条放置在100℃以内的保温桶内进行保存。第四,对每一个层间的预热温度进行科学控制。在进行厚板焊接时,在开展具体的 焊接工作之前必须要对钢板进行预热处理。此步骤在厚板焊接中是非常重要的加工工序,在预热过程中要保证其符合钢板厚度以及其中的C含量。在进行气保焊焊接和焊接碱性焊条时,要确保预热温度达到了180℃以上,但不能超过200℃,同时还需要科学应用电加热的方式,使预热温度能够保持持续化的均匀。在对机械设备进行焊接时,要保证层间的温度控制在不低于200℃,不高于400℃。在此过程中如果焊接被中断,则需要进行重新的预热处理。第五,对热输入的焊接参数进行控制。焊接直径在3.2mm的打底焊在焊接过程中,要保证其电压参数在21~24V之间,电流在920~140A之间,焊接速度在150~230mm/min之间。焊接直径在4.0mm在焊接过程中,要保证其电压参数在22~25V之间,电流在160~230A之間,焊接速度在150~260mm/min之间,直径在1.2mm焊丝的二氧化碳气保焊在焊接过程中,要保证其电压参数在23~27V之间,电流在210~280A之间,焊接速度在260~360mm/min之间。第六,焊接操作。在厚板焊接过程中主要采用的是多层多道焊接的方式。薄焊层窄焊道不可以对立焊部位进行随意摆动。第七,及时进行UT探伤处理。在焊接施工到整体厚度的一半或者1/4时,要及时进行UT探伤处理,及时发现焊接中存在的问题,及时修理,以保证整体的施工质量。第八,焊后消氢处理。在焊接结束之后要进行后预热处理,温度一般控制在250~300℃之间,时间在3~4小时之间。在后预热处理结束之后要在设备上覆盖冷处理的材料,保证其与室内温度相符合。