复合离子液体碳四烷基化技术

离子液体在汽油烷基化脱硫中的应用研究

烷基化脱硫研究。 研究结果表 明: 离子液体对噻吩有较好 的脱除效果 , 脱硫率可达 7 0 . 9 8 %; 单烯烃能与噻吩发 生反应而使脱硫率略微升高 ; 芳烃 、 酚类 和含氮化合物的存 在会导致脱硫率降低 。

关键词 : 离子液体 ; 烷基化脱硫 ; 二烯烃 ; 噻吩

中 图分 类 号 : T E 6 2 4 . 1 文 献标 识 码 : A

Ab s t r a c t : I n t h i s p a p e r , o n e k i n d o f B r  ̄ n s t e d i o n i c l i q u i d s wi t h— S O3 H f u n c t i o n a l g r o u p wa s a p p l i e d t o g a s o —

r e d u c e t h e c o n t e n t o f t h i o p h e n e a n d t h e d e s u l f u r i z a t i o n r a t e i s 7 0 . 9 8 % .A l k e n e ma y r e a c t w i t h t h i o p h e n e t o i n — c r e a s e t h e d e s u l f u r i z a t i o n r a t e , b u t a r o ma t i c s , p h e n o l a n d n i t r o g e n c o mp o u n d s d e c r e a s e t h e r a t e . Ke y wo r d s : i o n i c l i q u i d s ; a l k y l a t i o n d e s u l f u r i z a t i o n; d i a l k e n e ; t h i o p h e n e

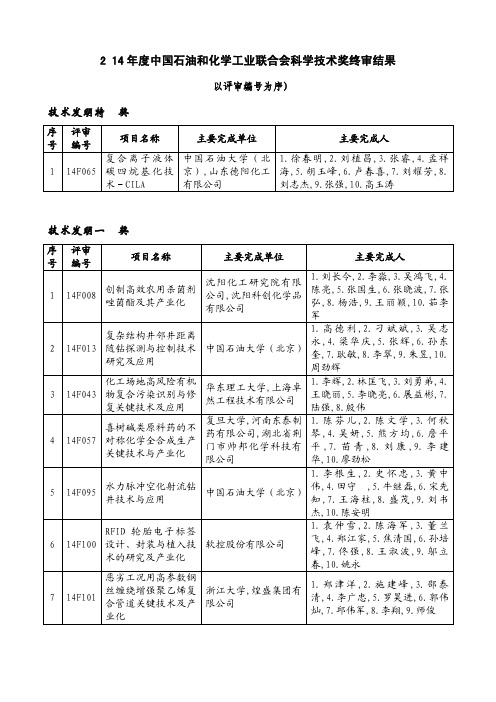

2014年中国石油和化学工业联合会科学技术奖终审结果

2014年度中国石油和化学工业联合会科学技术奖终审结果(以评审编号为序)技术发明特等奖序号 评审编号项目名称 主要完成单位 主要完成人1 14F065 复合离子液体碳四烷基化技术-CILA中国石油大学(北京),山东德阳化工有限公司1.徐春明,2.刘植昌,3.张睿,4.孟祥海,5.胡玉峰,6.卢春喜,7.刘耀芳,8.刘志杰,9.张强,10.高玉涛技术发明一等奖序号 评审编号项目名称 主要完成单位 主要完成人1 14F008 创制高效农用杀菌剂唑菌酯及其产业化沈阳化工研究院有限公司,沈阳科创化学品有限公司1.刘长令,2.李淼,3.吴鸿飞,4.陈亮,5.张国生,6.张晓波,7.张弘,8.杨浩,9.王丽颖,10.茹李军2 14F013 复杂结构井邻井距离随钻探测与控制技术研究及应用中国石油大学(北京)1.高德利,2.刁斌斌,3.吴志永,4.梁华庆,5.张辉,6.孙东奎,7.耿敏,8.李翠,9.朱昱,10.周劲辉3 14F043 化工场地高风险有机物复合污染识别与修复关键技术及应用华东理工大学,上海卓然工程技术有限公司1.李辉,2.林匡飞,3.刘勇弟,4.王晓丽,5.李晓亮,6.展益彬,7.陆强,8.殷伟4 14F057 喜树碱类原料药的不对称化学全合成生产关键技术与产业化复旦大学,河南东泰制药有限公司,湖北省荆门市帅邦化学科技有限公司1.陈芬儿,2.陈文学,3.何秋琴,4.吴妍,5.熊方均,6.詹平平,7.苗青,8.刘康,9.李建华,10.廖劲松5 14F095 水力脉冲空化射流钻井技术与应用中国石油大学(北京)1.李根生,2.史怀忠,3.黄中伟,4.嶒田守,5.牛继磊,6.宋先知,7.王海柱,8.盛茂,9.刘书杰,10.陈安明6 14F100 RFID轮胎电子标签设计、封装与植入技术的研究及产业化软控股份有限公司1.袁仲雪,2.陈海军,3.董兰飞,4.郑江家,5.焦清国,6.孙培峰,7.佟强,8.王淑波,9.邬立春,10.姚永7 14F101 恶劣工况用高参数钢丝缠绕增强聚乙烯复合管道关键技术及产业化浙江大学,煌盛集团有限公司1.郑津洋,2.施建峰,3.邵泰清,4.李广忠,5.罗昊进,6.郭伟灿,7.邱伟军,8.李翔,9.师俊序号 评审编号项目名称 主要完成单位 主要完成人1 14F001 油田复杂采出液处理技术中国石油天然气股份有限公司华北油田分公司第五采油厂1.付亚荣,2.吴泽美,3.付茜,4.王树义,5.付国庆,6.于志铭,7.付丽霞,8.胡占国2 14F020 煤炭铁路运输扬尘污染控制技术及应用北京化工大学1.朱红,2.王芳辉,3.韩克飞,4.汪中明,5.申闫春,6.何大伟3 14F025 高性能中子屏蔽材料制备技术及应用北京化工大学,〇中核四四有限公司1.刘力,2.胡水,3.胡晓丹,4.温世鹏,5.张立群,6.卢咏来4 14F031 石油天然气钻探开采用钻杆油套管制造的若干关键技术与自动化装备上海交通大学,宝山钢铁股份有限公司1.胡德金,2.赵鹏,3.裴景玉,4.张建伟,5.许黎明,6.周月明,7.时轮,8.于杰5 14F040 泵控泵压流可调自动注水技术及其应用西安石油大学,陕西天程石化设备有限公司1.吴九辅,2.程为彬,3.阮岩,4.李岳武6 14F045 海上石油钻井平台抛喷丸关键技术与应用山东开泰工业科技有限公司,济南大学1.王守仁,2.张来斌,3.张天军,4.徐金成,5.朱志恒,6.隋志强,7.李建亮,8.李计良7 14F052 石油化工用废水处理泵站系统关键技术研究江苏大学,宁波巨神制泵实业有限公司,江苏国泉泵业制造有限公司,新界泵业集团股份有限公司,安徽正元机械有限公司,山东双轮股份有限公司1.朱荣生,2.付强,3.王秀礼,4.卢展雄,5.袁寿其,6.欧鸣雄,7.王洪亮,8.张帆8 14F061 新型环境友好磷系阻燃剂的制备与应用技术北京工商大学,广东聚石化学股份有限公司,杭州捷尔思阻燃化工有限公司,浙江万盛股份有限公司,山东天一化学股份有限公司,济南泰星精细化工有限公司1.钱立军,2.周侃,3.朱峰,4.孟烨,5.金译平,6.王秀芬,7.李章武,8.刘君锭9 14F078 基于新型催化剂技术的高性能聚丙烯系列产品开发中国石油天然气股份有限公司石油化工研究院1.义建军,2.胡徐腾,3.张云,4.张培华,5.鞠万庆,6.李振昊,7.李荣波,8.谭魁龙序号 评审编号项目名称 主要完成单位 主要完成人1 14F005 高效绿色除草剂双草醚关键制备新技术及其应用常州大学,南京慧博生物科技有限公司,江苏润泽农化有限公司,上海交通大学1.徐德锋,2.纪叶俊,3.李绍顺,4.周舒文,5.朱小平,6.柳丽2 14F010 带过渡层的整芯阻燃输送带安徽中意胶带有限责任公司1.宋长江,2.李昌志,3.魏雪梅,4.吕继明,5.袁陆海,6.王从开3 14F014 抑制肿瘤血管形成及诱导细胞凋亡作用Survivin抑制剂--新型三萜类类似物沈阳化工大学1.孟艳秋,2.刘丹,3.汪海峰,4.李磊,5.宋艳玲,6.渠柏艳4 14F023 方位声波固井质量评价技术中国石油大学(北京)1.乔文孝,2.鞠晓东,3.车小花,4.卢俊强,5.赵宏林,6.门百永5 14F026 耐高温挡边输送带 青岛橡六输送带有限公司 1.张墩,2.范军,3.刘海青6 14F035 纳米催化发光检验航空煤油、柴油和石脑油的传感器辽宁出入境检验检疫局,广东出入境检验检疫局,烟台出入境检验检疫局,中国检验检疫科学研究院1.刘名扬,2.赵景红,3.张华一,4.邹明强,5.王宏伟,6.李秀勇7 14F038 低渗透油田分层采油关键工具研制与应用中国石油天然气股份有限公司长庆油田分公司,低渗透油气田勘探开发国家工程实验室1.曾亚勤,2.黄伟,3.吕亿明,4.牛彩云,5.李大建,6.王百8 14F041 特种煤基多孔材料的制备及其应用山东科技大学,中国石油大学,青岛华世洁环保科技有限公司1.梁鹏,2.张华伟,3.田原宇,4.郑经堂,5.武加峰,6.郅立鹏9 14F044 炼油厂功能性防腐蚀涂料技术研究中国石油集团海洋工程有限公司1.郭晓军,2.杜建伟,3.段绍明,4.张其滨,5.刘杨宇,6.张静10 14F049 生物絮凝剂的高效生产与应用研究厦门大学1.何宁,2.王远鹏,3.李清彪,4.卢英华,5.沈亮,6.彭雅娟11 14F051 冷冻制模微观剩余油分布量化表征系列新方法研究大庆油田勘探开发研究院1.孙先达,2.王成,3.薛文涛,4.高淑玲,5.索丽敏,6.王赫12 14F059 裸眼封隔器分段压裂工具 中国石油天然气股份有限公司长庆油田分公司,低渗透油气田勘探开发国家工程实验室1.王治国,2.付钢旦,3.桂捷,4.赵粉霞,5.冯长青,6.刘汉斌13 14F073 NO-HNO3化学交换法三塔级联富集稳定同位素15N关键技术开发及产业化上海化工研究院,上海联启化工科技有限公司1.李良君,2.杜晓宁,3.袁维新,4.徐小钧,5.葛连斌,6.周建跃14 14F074 除草剂氨磺乐灵及其中间体制备工艺连云港乐斯化学有限公司,乐斯化学有限公司,温州大学,温州市工业科学研究院1.雷进海,2.陈呈新,3.张捷龙,4.王群方,5.张万昌,6.李纯聪15 14F082 抗高温地面交联酸技术及工业化应用中国石油化工股份有限公司石油工程技术研究院1.赵晓,2.张烨,3.张波,4.张保平,5.张旭东,6.周林波16 14F084 水性涂料及环保型建筑工程辅料的研发及工业化应用武汉工程大学1.张良均,2.闫福安,3.郭嘉,4.樊庆春,5.官仕龙,6.刘洋17 14F099 聚烯烃高性能化的长纤维增强技术华东理工大学1.周晓东,2.林群芳,3.范传杰,4.方立,5.郭兵兵,6.邓双辉18 14F104 以强干扰工况下零漏报低误报为目标的管道 泄漏诊断与定位技术北京化工大学,长沙图灵科技发展有限公司,方阵(北京)科技有限公司1.林伟国,2.舒莉莉,3.吴海燕,4.郭俊霞,5.卢罡,6.田新韬。

烷基化工艺及硫酸烷基化反应器研究进展

2017年第36卷第5期 CHEMICAL INDUSTRY AND ENGINEERING PROGRESS·1573·化 工 进展烷基化工艺及硫酸烷基化反应器研究进展李明伟,李涛,任保增(郑州大学化工与能源学院,河南 郑州 450001)摘要:目前烷基化研究主要集中在新型催化剂的开发和酸烃混合过程的强化,研究开发新型烷基化反应器是突破点之一。

本文综述了国内外碳四烷基化工艺技术现状,简述了硫酸、氢氟酸、离子液体、固体酸作为催化剂的反应工艺。

回顾了碳四烷基化反应机理,指出异丁烷的氢转移是反应的控速步骤,进而提出烷基化技术改进的关键是强化异丁烷向酸相的传质,并以此指导新型反应器的设计。

文章着重介绍了硫酸法烷基化反应器,将其按照混合方式分为搅拌混合式、静态混合式、喷射混合式以及剪切混合式等。

从原料混合、产物分离和传热等方面详细介绍了几种典型的硫酸法烷基化反应器,并对各种反应器的优缺点进行了总结,便于炼油企业结合自身优势选择合理的烷基化反应器及工艺路线。

关键词:烷基化;异丁烷;反应器;混合;聚结中图分类号:TE624.4+8 文献标志码:A 文章编号:1000–6613(2017)05–1573–08 DOI :10.16085/j.issn.1000-6613.2017.05.003Advance of alkylation process and concentrated sulfuric acid alkylationreactorLI Mingwei ,LI Tao ,REN Baozeng(School of Chemical Engineering and Energy ,Zhengzhou University ,Zhengzhou 450001,Henan ,China )Abstract :At present, the research of alkylation is mainly focused on the development of new catalysts and the strengthening of acid-hydrocarbon mixing process. The development of novel liquid acid alkylation reactors is one of the breakthrough points. In this paper, the status of alkylation technology at home and abroad were reviewed. The reaction process of solid acid ,sulfuric acid ,hydrofluoric acid and ionic liquid as catalyst were introduced. The mechanism of C 4 alkylation was also reviewed. Based on the fact that the H - transfer of isobutane is the control step of the reaction, it was reported in this paper that the key of the development of alkylation is to strengthen the mass transfer of isobutane to acid phase, which is of great significance to the design of novel reactors. The reactors for concentrated sulfuric acid alkylation ,which are divided into stirred mixing type, static mixing type, injection mixing type and shear mixing type according to the different ways of mixing ,were emphatically introduced. This paper discusses several typical sulfuric acid alkylation reactors, including reactants mixing, products separation, and heat transfer. The advantages and disadvantages of various reactors are summarized ,which is convenient for refiners to choose the reasonable alkylation reactor and process route. Key words :alkylation ;isobutane ;reactors ;mixing ;coalescence2017年1月起,全国范围提前一年供应国Ⅴ标准汽、柴油,预计2017年国内汽油需求量为1.29亿吨[1]。

改性2AlCl_3-Et_3 NHCl离子液体催化C_4烷基化反应

改性2AlCl_3-Et_3 NHCl离子液体催化C_4烷基化反应任鹏举;黄崇品;张傑;乔聪震【期刊名称】《河南大学学报:自然科学版》【年(卷),期】2006(36)1【摘要】向2AlCl3-Et3NHCl离子液体中分别加入二硫化碳、丁基硫醇、二甲基硫醚和丙酮,考察了其对离子液体催化异丁烷/2-丁烯烷基化性能的影响.在相同反应条件下,以二硫化碳和丁基硫醇改性的离子液体的催化性能优于未改性离子液体:烷基化产品中的C8组分含量由49.7%分别提高到68.6%和79.2%,TMP(三甲基戊烷)/DMH(二甲基己烷)从0.92分别提高到5.81和4.07.采用乙腈探针红外光谱法测定了离子液体酸性,发现改性后离子液体的路易斯酸强度均有所降低,不同助剂对离子液体的路易斯酸强度的影响也有差别.2AlCl3-Et3NHCl离子液体改性前后的27Al核磁共振波谱表明:Al2Cl7-量的下降导致了改性离子液体酸强度的减弱,其催化性能提高可以归因于加入的助剂在离子液体中形成的新配合物.【总页数】4页(P37-40)【关键词】离子液体;改性;异丁烷;2-丁烯;烷基化【作者】任鹏举;黄崇品;张傑;乔聪震【作者单位】北京化工大学化工资源有效利用国家重点实验室【正文语种】中文【中图分类】O69【相关文献】1.CuCl改性对FeCl3-氯化丁基甲基咪唑离子液体催化烷基化反应性能的影响 [J], 孙学文;赵锁奇2.用Et3NHCl-AlCl3离子液体催化异丁烷/丁烯的烷基化反应 [J], 黄崇品;刘植昌;徐春明;刘耀芳3.改性离子液体中异丁烷与丁烯的烷基化反应 [J], 黄崇品;刘植昌;史权;徐春明;刘耀芳4.Et_3NHCl-AlCl_3催化苯与1-十二烯烃烷基化反应机理的研究 [J], 齐国鹏;姜峰;孙学文;赵锁奇5.离子液体催化烷基化体系在微反应器内的流动和反应基础研究 [J], 玄雪梅;王苗;蔡迪宗;张睿;兰文杰因版权原因,仅展示原文概要,查看原文内容请购买。

烷基化技术前景及进展

烷基化技术前景及进展陈立江;史会兵;赵倩倩【摘要】烷基化油是一种具有低蒸汽压、不含烯烃及芳烃等有害杂质的理想汽油高辛烷值调和组分,随着汽油质量标准不断升级,以及环保要求日益严格,烷基化油在汽油池中的重要意义也日益突出.本文介绍了烷基化油在汽油质量升级中的重要作用,介绍了传统的氢氟酸法烷基化和硫酸法烷基化的技术特点及工业现状,以及固体酸烷基化和离子液体烷基化等新型烷基化技术的研究现状及工业化进展,并对烷基化技术的未来发展方向做出展望.【期刊名称】《广州化工》【年(卷),期】2017(045)019【总页数】3页(P1-3)【关键词】烷基化;氢氟酸;硫酸;固体酸;离子液【作者】陈立江;史会兵;赵倩倩【作者单位】山东京博石油化工有限公司, 山东滨州 256500;山东京博石油化工有限公司, 山东滨州 256500;山东京博石油化工有限公司, 山东滨州 256500【正文语种】中文【中图分类】TE65烷基化油是以异辛烷为主的C8异构烷烃混合物,其马达法辛烷值(MON)可达到90~95,研究法辛烷值(RON)可达到93~98,研究法辛烷值RON与马达法辛烷值MON差值一般不会大于3,更加适宜与催化裂化加氢汽油配合调合。

烷基化油作为汽油调合组分其硫含量极低,不含芳烃、烯烃,不含氧,且辛烷值明显高于催化汽油组分。

汽油池中调入烷基化油可起到如下积极影响:(1)提升汽油池整体辛烷值,弥补了辛烷值空缺;(2)稀释了催化汽油组分中硫、氮和烯烃等有害杂质的含量;(3)对于重整汽油组分中的芳烃尤其是苯含量也有相应的稀释作用[1]。

由于烷基化油优质的调合贡献,因此在规定的蒸气压下,容许在调合汽油中增加经济性相对更好的汽油组分的加入量。

在催化汽油脱硫降烯的过程中,我国汽油池中轻端辛烷值(碳五至碳八)的下降较为显著,这一趋势导致了池中调合组份辛烷值以及馏份分布不均衡、重端组份辛烷值贡献偏大的状况。

相关汽油抽样检测结果表明,92#汽油的辛烷值按照馏程的分布呈现两头大、中间小的特点。

烷基化技术

表 1 CDALKYPlus 改造与异辛烷改造方案对比

项目

CDAlkyPlus 异辛烷

改造

改造

汽油调和组分产量 / (103 bbl·d-1)

15.8

7.85

产品与异丁烷价格比 *

+1.03

+1.10

升值 / (万美元·a-1)

13 400

6 200

投资回收期 / a

பைடு நூலகம்

1

>8

* 异丁烷价为 2010 年 11 月美国墨西哥湾沿岸价格。

1.1.2 氢氟酸烷基化技术 氢氟酸烷基化工艺可分为 Philips 公司开发的

技术和 UOP 开发的技术, 我国引进的 12 套氢氟 酸烷基化装置全部采用 Philips 公司的技术。 装置 主要由原料干燥脱水、 氢氟酸烷基化反应、 分馏、 产品精制、 氢氟酸再生和三废再生处理系统等几 部分组成。 氢氟酸烷 基 化 的 反 应 温 度 通 常 为 15~ 50℃, 反应温度一般控制在 30 ℃左右, 高于硫酸 烷基化的反应温度。 烷烯比为 12~15∶1, 酸烃比为 4∶1, 氢 氟 酸 质 量 分 数 控 制 在 82%~88%, 酸 中 含 水 1. 5%~2%。

2007 年 UOP 收 购 了 Philips 公 司 的 氢 氟 酸 烷 基化股权, 成为目前唯一具有氢氟酸法烷基化技 术许可的公司。 氢氟酸烷基化工艺与硫酸烷基化 工艺相比, 占用空间小、 设计简单、 催化剂的消 耗少, 但分离异丁烷、 丙烷、 氢氟酸和含氟化合 物的成本高于硫酸烷基化技术。 氢氟酸烷基化技 术的弱点是所采用的氢氟酸催化剂具有腐蚀性、 挥发性和毒性。 氢氟酸烷基化的改进技术如下。 1.1.2.1 ReVAP 工艺

烷基化反应的简介

07

烷基化反应研究前沿与挑战

研究现状概述

烷基化反应类型

目前已知的烷基化反应主要包括 Friedel-Crafts 烷基化、烯烃的烷 基化、芳烃的烷基化等,每种类 型都有其特定的反应条件和机理 。

催化剂研究

催化剂在烷基化反应中起着至关 重要的作用,目前研究主要集中 在寻找高效、环保的催化剂,如 固体酸催化剂、离子液体催化剂 等。

02 03

烯烃烷基化反应数据处理

通过测定反应前后烯烃和卤代烃的含量变化来计算反应的 转化率和选择性;通过气相色谱等手段对产物进行分离和 定量分析。

羧酸烷基化反应数据处理

通过测定反应前后羧酸和卤代烃的含量变化来计算反应的 转化率和选择性;通过红外光谱、核磁共振等手段对产物 进行结构鉴定。同时,还可以通过对比实验数据,优化反 应条件,提高反应的效率和产物的纯度。

05

烷基化反应在有机合成中的应用

药物合成中的应用

1 2 3

合成药物活性成分

通过烷基化反应,可以合成具有特定药理活性的 药物分子,如抗癌药物、抗病毒药物等。

改善药物性质

烷基化反应可用于改善药物的溶解性、稳定性以 及生物利用度等性质,从而提高药物的疗效和安 全性。

药物代谢研究

烷基化反应在药物代谢研究中也有重要应用,可 以通过模拟体内代谢过程,研究药物在体内的转 化和代谢途径。

天然产物合成中的应用

合成复杂天然产物

通过烷基化反应,可以合成具有复杂结构的天然产物,如萜类、 生物碱等,这些天然产物往往具有重要的生物活性。

天然产物结构修饰

烷基化反应可用于对天然产物的结构进行修饰,从而改变其生物活 性和药理作用,为药物设计和开发提供新的思路。

合成天然产物类似物

烷基化反应技术

烷基化反应技术

烷基化反应是一种在有机化合物分子中引入烷基(-R)的过程,通常利用加成或置换反应实现。

这种反应是一种重要的合成手段,广泛应用于许多化工生产过程。

烷基化反应通常需要选择适当的烷基化剂和优化反应条件。

常用的烷基化剂有烯烃、卤代烷烃、硫酸烷酯和醇等。

在烷基化反应中,被烷基化物可以是烷烃及其衍生物、芳香烃及其衍生物等。

通过烷基化反应,可以在被烷基化物分子中引入甲基、乙基、异丙基、叔丁基、长碳链烷基等烷基。

烷基化反应在许多化学领域中具有应用价值。

例如,苯与卤代烷烃反应可以在苯环上引入烷基,合成有机化学品。

此外,高级的加工过程如烷烃环化和环烷脱氢可以获得芳烃,也可以增加汽油辛烷值。

在现代化炼油过程中,可以将输入的原油完全转变为燃料型产物。

总之,烷基化反应是一种重要的合成手段,广泛应用于许多化工生产过程。

通过选择适当的烷基化剂和优化反应条件,可以实现各种有机化合物的合成。

随着化学工业的发展,烷基化反应技术的应用将更加广泛。

1。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

复合离子液体碳四烷基化技术

复合离子液体碳四烷基化技术是一种新型的有机合成方法,其优点在于反应底物广泛、反应条件温和、高产率、易回收离子液体等。

该技术主要由离子液体和碳四烷基试剂组成,离子液体作为催化剂,可有效提高反应速率和选择性。

反应过程中,离子液体还可以吸附和分离反应产物,方便后续的处理和回收,从而实现了对环境的友好性和可持续性。

目前,该技术已在有机合成、催化剂和生物医药领域得到广泛应用。

- 1 -。