oee设备综合效率表格

OEE计算

二O一一 年 月

单位:

项目 类别 主要生产设备 关键(重点)设备 其它设备 拥有台数 10 5 20 计划运行时间 实际运行时间 平均设备利用率 平均设备综合效 (%) (min) (min) 率OEE(%) 105600 60000 211200 88320 53500 135000 83.64% 89.17% 63.92% 62.50% 备注 举例 举例 举例

1个月22天工作制

1报日期:

说明: 1、本报表应在月后4日内上报设备工部、生产调度部;

2、设备利用率=∑实际运行时间/∑计划运行时间*100%; 3、本表中主要生产设备与其它设备栏需填写当月平均设备利用率,关键(重点)设备栏需填写当月平均设 备综合利用率OEE; 4、计划运行时间:建议一班制为8小时(480min)统计;二班制为16小时(960min);三班制为 24小时 (1440min)。 举例 计划时间=8*60*22*10 设备台数

OEE表格

1440

100.0%

1440 1440 1440

1440

100.0%

1440 1440 1440

1440

100.0%

1440 1440 1440

1440

100.0%

1440 1440 1440

1440

100.0%

1440 1440 1440

1440

100.0%

1440 1440 1440

1440

100.0%

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

K

OEE设备综合效率 =E*J*G

#DIV/0! #DIV/0! #DIV/0! #DIV/0!

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

1440 1440 1440

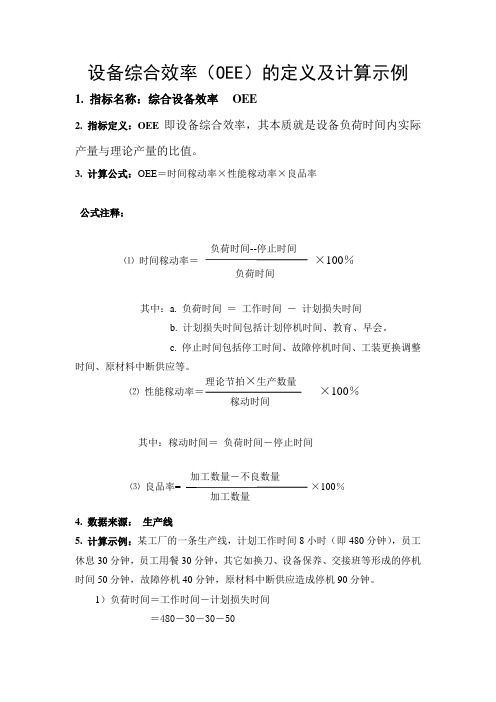

设备综合效率OEE的定义及计算示例

设备综合效率(OEE)的定义及计算示例1. 指标名称:综合设备效率OEE2. 指标定义:OEE即设备综合效率,其本质就是设备负荷时间内实际产量与理论产量的比值。

3. 计算公式:OEE=时间稼动率×性能稼动率×良品率公式注释:负荷时间--停止时间⑴时间稼动率=×100%负荷时间其中:a. 负荷时间=工作时间-计划损失时间b. 计划损失时间包括计划停机时间、教育、早会。

c. 停止时间包括停工时间、故障停机时间、工装更换调整时间、原材料中断供应等。

理论节拍×生产数量⑵性能稼动率=×100%稼动时间其中:稼动时间=负荷时间-停止时间加工数量-不良数量⑶良品率= ×100%加工数量4. 数据来源:生产线5. 计算示例:某工厂的一条生产线,计划工作时间8小时(即480分钟),员工休息30分钟,员工用餐30分钟,其它如换刀、设备保养、交接班等形成的停机时间50分钟,故障停机40分钟,原材料中断供应造成停机90分钟。

1)负荷时间=工作时间-计划损失时间=480-30―30―50=370(分钟)停止时间为:40分钟+90分钟=130分钟时间稼动率=(370-130)÷370=0.649(64.9%)2)性能稼动率理论节拍是0.85分钟/件,日产量(加工数量)为270件,其中不良品为30件性能稼动率=0.85×270÷240=0.956(95.6%)3)良品率良品率=(270-30)÷270=0.889(88.9%)由上,则:OEE=64.9%×95.6%×88.9% =55.2%6. 指标目的:1)利用OEE进行损失分析;2)OEE可以准确反映设备本身的问题,也能够客观评价企业的精益生产的实施水平,同时也不会使企业之间的OEE因理解与算法不同而不可比。

生产综合效率OEE报表

开机时间 (min)

良品数

不良 数

生产数 量

良品率%

早会 定保 其他

小计

换模

机械 故障

模具 故障

异 常

停 工

0 审核:0 0 0 源自 0 0 0 00文件编号/Dc.No.:DG-PD-Form-14 A/1

时间记录(min)

时间运转率 性能运转率 设备综合效

其 他

小计

(%)

(%)

率(%)

备注

00

核准:

部门: 日期 机台

组别:

模具/ 班次 工单号

生产数据 料号

□ 白班

标准工时

总出勤时间

模穴

标准周 期

开机起 完成生 始时间 产时间

小计

制表: 计算 方 时间 运转 性能 运转 设备 综合 良品 率=良

审核

生产综合效率报表

□ 夜班

总出勤时间

产量记录(PCS)

计划停机时间(Min)

无效停机时间记录(min)

OEE统计表

F—设备故障/维修

G—工装故障/维修

E—检验

~ ~ ~ ~ ~ ~ ~ ~ ~ ~ ~ ~ ~ ~ ~ ~ ~ ~ ~

: : : : : : : : : : : : : : : : : : : 产出 合计

作业内容:A—正常生产 B—更换工装/模具 C—韧磨/更换刀具 D—待料/待单 H—设备更换调试 I—品质异常及处理 J—5S/休息 K—其它(在备注栏注明)

四川绵阳三力股份有限公司

设备综合效率(OEE)统计表

车间: 日期 班次 员工姓名 工段: 产品型号 名称 批次号 计划 数量 设备名称/型号: 工序名称 标准时间 (秒/件) 公司编号: 起止时间 生产 状态 良品 数量 不良 数量 备注

: : : : : : = 时间开动率×性能开动率×合格品率 =合格产品的理论加工总时间÷负荷时间 设备综合效率(OEE)

设备综合效率(OEE)

型号

产能(个/分 生产数量 )

不良品

A

63

12600

180

B

60

12000

160

C

60

15000

150

D

79

13790

188

24

25

设备 LOSS的构造和指标

设备

6大 LOSS

管理指标

作业时间

负荷时间

计划 维持

开动时 间

ห้องสมุดไป่ตู้

停止 LOSS

纯开动时间

速度 LOSS

价 值 不良 加动时间 LOSS

① 故障

•实际产生附加价值的时间。 •生产良品所花的时间。

设备损失结构分析9 图

从6大损失到16大损失

生产活动中的16大损失

1

2

3

8大 设 备 损 失

4

5

6

7

8

9

10

5大 人 力 损 失

11

12

13

14

3大 原 材 料 与 能 源 损 失

15

16

设备故障 切换

切刀/工夹具的更换 开关机 小停机

速度损失 缺陷/返工 工厂计划停产 管理损失 运作损失 生产线管理损失 后勤和运输 测量和调节损失 能源损失 备品备件损失 原材料损失

检

综 合

维

效 率

修

85

%

人

以 上

员

的

关

系

及

分

改

工

善 活

动

手段分类 正常运行

日常维护

定期维修 状态维修 事后维修 改善维修 (可靠性、 可维修性) 主动维修

设备综合效率教材OEE资料

OEE(Overall Equipment Efficiency)

袁公确

设备的综合效率是体现了对于投资的设备具有的附加价值创出的能力.

目录

一、 设备 损失结构

二、 设备 综合效率的算出基准和术语定义

三、 设备综合效率的算出示例

四、 OEE数据表填写

五、 OEE改善步骤(STEP)

一、 设备 损失结构

9

现状 把握

(OEE数 据表填写收集)

A P

标准化 固化措施

8

4

C

7

设定 目标

D

6

5W2H,5W法

④ 性能效率 : 速度运转效率和纯运转率相乘得出的现场部门设备的利用度. 性能效率 = 速度运转效率 × 纯运转率 = 理论C/T × 生产数量 操作时间 × 100 (%)

⑤ 良品率 : 相对于投入的数量良品数量所占的比率. 良品是投入的数量中除去初期开始的不良, 工程内的不良, 不良修理品(再作业)后剩余的. 良 品 率= 良品数量 投入数量 – 不良数量 × 100 = 投入数量 投入数量 × 100 (%)

0 0 XX XX XX XX XX

0 0 XX XX XX XX XX

0 0 XX XX XX XX XX

0 0 XX XX XX XX XX

0 0 XX XX XX XX XX

10:00-12:00 450侧板 12:00-14:00 14:00-16:00 16:00-18:00 18:00-20:00

⑥ 休止时间 : 作业时间中由于设备的非加动而引发的 LOSS时间 (与设备的机能无关 停止的时间) a、会议, 早会 : 作业中因计划或必需的会议及早会而使设备停止的时间 (例 : 月例早会, 参加活动, 故障, 车间, 班长早会, 小组) b、 教育, 训练 : 公司认定的社内 ·外教育和训练必须参加而引起的设备停止时间 (例 : 社外教育, 社内教育, 预备役, 民兵训练等) c、 停电(断水) : 电力供给(断水) 中断引起的设备不能加动的时间 d、 待料 : 生产过程中由于资材的品质问题或资材供应异常引起的生产不能持续进行导致设备停止的时间 (事前预估) ⑦ 停止时间 : 由于以下的原因而引起的设备不能加动的时间 a、 机器故障 : 偶然发生的机器故障引起的设备不能生产的时间 b、 换型 : 资材不良, 品质等偶然发生的因素或依据生产计划 Model 变更时发生的设备停止时间 c、 准备, 调整 : 制品生产结束时或开始时工具类的调整, 整理, 清扫等相关的作业引发的停止时间 d、 瞬间停止, 空转 : 运输带上的制品阻塞,或者工作台上的加工品挂住的工程, 或检查装置自动 停止的时间 (故障和导致 问题发生原因 的清除, 插入, 开关 ON等简单操作原状的恢复) e、 资材不良 : 不良资材引起的投入前的选取 ·修理或生产过程中修正导致设备停止的情况 f、 不良再作业 : 品质水准, 式样等没有达成 不合格的制品修理和中间检查后修理作业需要的设备加动时间 g、 工程不均衡 : 前 ·后工程(或者前 ·后设备)中由于别的因素引起的作业停止或者担当设备后工程(设备)的 生产数量或者目标量已达成而停止情况的时间 h、待料:非预估性的物料短缺或物料出现品质不良造成停机。 j、 其 它 : 由以上原因以外的原因引发的设备停止时间 ⑧ 理论 Cycle Time : 设备生产公司提示的或者设备设置后最佳的状态下单位产品的生产所需要的时间. ⑨ 实际 Cycle Time : 作业环境和限制条件等发生影响后实际操作时得到的结果上平均使用的加动速度.

OEE设备综合使用效率

(L)速度开动率=(H/I)100%= (0. 5/0.8)100%=62.5%。

(M)净开动率=(J/E) 100%=(320/400)100%=80%。

(N)性能开动率=LM100%=0. 6250. 80 100%=50%。

最后得设备综合效率(全效率)=KNG100%=0.870.500.98100%=42.6%日本全员生产维修体制中,要求企业的设备时间开动率不低于90%,性能开动率不低于95%,合格品率不低于99%,这样设备综合效率才不低于85%。

这也是TPM所要求达到的目标。

如前所述,提高设备综合效率主要靠减少六大损失。

把全效率的计算和减少六大损失联系起来。

由于不同资料,对设备综合效率中英文单词的译法不尽相同。

为了便于读者对照参考,现给出以上计算中出现各种术语的英文原文。

总工作时间total available time计划停机时间planned down time负荷时间loading time工作时间operation time停机时间down time时间开动率availability性能开动率performance efficiency净开动率net operation rate速度开动率operating speed rate理论加工周期theoretical cycle time实际加工周期actural cycle time加工数量processed amount合格品率rate of quality products设备综合效率overall equipment efficiency (effectiveness)设备综合效率(OEE)的计算结果,可以作为设备管理水平评估的依据。

更重要的是,它之所以展开为复杂乘积的形式,目的在于帮助我们分析影响设备综合效率的因素,我们也可以结合鱼骨分析来分析影响OEE的因素。

进一步,我们还可以利用PM分析,向更深层搜寻,找出影响OEE的深层次原因。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

oee设备综合效率表格

篇一:oee设备综合效率二种叫法和计算公式并举例子

oee (设备综合效率)是衡量设备综合性时间损失大小的指标,反应设备在负荷时间内有

多少时间是有价值的开动时间。

叫法之一:

oee=时间开动率x性能开动率x良品率

即:

(1)〔时间开动率〕:是衡量测定因故障、准备、调整

等导致停止损失大小的指标。

时间开动率=(负荷时间一停止时间)/负荷时间*100%

(2)〔性能开动率〕:是衡量因空转、小停工及速度降低等导致时间损失大小的指标。

性能开动率=(基准节拍*产量)/开动时间*100%

(3)〔良品率〕:是衡量保证充分满足消费者质量要求

的指标。

良品率二合格品件数/生产总件数*100%

叫法之二:

oee=时间利用率*设备性能率*产品合格率=(合格的产

品*设计速度)/负荷时间

1. 时间利用率=(负荷时间-停机损失)/负荷时间

*100%=(有效)利用时间/负荷时间

2. 设备性能率=(生产产品数*设计速度)/利用时间*100%

3. 质量合格率=(生产产品数-不合格品)/生产产品数

*100%

其实:设计速度即基本节拍

工厂/车间的设备综合效率

=(1#设备综合效率*产量+2#设备综合效率*产量+…+n#

设备综合效率*产量)+总产量

叫法之三:

oee=可使用率x工作表现率x品质率

1. 可使用率:指实际运转时间与可用时间(负荷时间)

之比。

(1)可用时间:指从一天(或一个月)的工作时间中,减去生产计划、计划保养,以及日

常管理上必要的的停顿时间后所剩下的时间。

(2)停机时间(停止时间):指因故障、setup、调整、

更换模具等所停止的时间。

(3)公式:可使用率=(可用时间-停机时间)/可用时

间x100%

2. 工作表現率包括速度运转率与纯运转率。

(1)速度运转率系指设备原有这能力(包括周期时间、循环数)对实际速度之比;纯运转率

指在单位时间内设备有无以一定速度在运转,由此可以

求得日报上无法出现的小故障损失。

(2)工作表现率二速度运转率x有效运转率=理想周期x 加工数量*(负荷时间-停止时间)

3. 品质率:品质率系指实际制成之良品数量与加工数量的比率。

在不良品数量中应包括不良

废品和返工品。

品质率=(加工数量-不良品数量)/加工数量

x100%

举例子:

题目

设某设备1天工作时间为8h,班前计划停机20min,故障停机20min,更换产品型号设备调整40min,产品的理论加工周期为0.5min/件,实际加工周期为0.8min/件,一天共加工产品400件,有8件废品。

解答:

计划运行时间=8x60-20=460min,实际运行时间=460-20-40=400

min

有效率=400/460=0.869(86.9%)

生产总量=400件

理想速度x实际运行时间=1/0.5x400=2x400=800

表现性=400/800=0.5(50%)

质量指数=(400 —8) /400=0.98(98%)

oee=有效率x表现性x质量指数=42.6%

=理想速度x合格数量/计划运行时间(负荷时间)

=0.5*392/460=42.6%

篇二:iso9001 -20xx 设备综合效率oee程序

设备综合效率oee程序

(iso9001 : 20xx)

1.目的:

为方便管理者宏观查阅生产状况和了解生产信息,机台

设备保持良好的正常运转,发现和减少生产中存在的七大浪

费损失,针对问题,分析和改善生产状况及产品质量,最大

化提高资源和设备的利用率,挖掘出最大的生产潜力。

2.适用范围:

本公司内部所有生产设备。

3.定义:

oee: 综合效率是overallequipmenteffectiveness ,简

称oee。

一般,每一个生产设备都有自己的理论产能,要实

现这一理论产能必须保证没有任何干扰和质量损耗。

oee就

是用来表现实际的生产能力相对于理论产能的比率,它是一一个独立的测量工具。

4. 设备综合管制过程乌龟图:

5•作业内容:

篇三:oee设备综合效率计算方法案例

oee设备综合效率计算方法案例

影响设备综合效率的主要原因是停机损失、速度损失和废品损失。

它们分别由时间开动率、性能开动率和合格品率反映出来,故得到下面设备综合效率公式:

设备综合效率=时间开动率x性能开动率x合格品率

这里,负荷时间为规定的作业时间除去每天的停机时间,即

负荷时间=总工作时间一计划停机时间

工作时间则是负荷时间除去那些非计划停机时间,如故障停机、设备调整和更换刀具、工夹具停机等。

【例1】若总工作时间为8h,班前计划停机时间是20min , 而故障停机为20min,安装工夹具时间为20min,调整设备时间为20min。

于是负荷时间=480-20=460min

开动时间=460-20-20=400min

时间开动率二速度开动率x净开动率

这里,理论加工周期是按照标准的加工进给速度计算得。