10701回采工作面瓦斯抽采率计算

瓦斯抽放量计算公式

附录E附录E1.1孔板流量计测定瓦斯流量1.测定要求⑴测定前检查测定仪表,确认完好、灵敏,方可投入测定。

⑵测定仪表与检测管连通,接头不得漏气,仪表显示值稳定后方可读数、记录。

⑶一个测点一次测2~3组数据,取其平均值纳入计算。

⑷光学瓦斯仪测定瓦斯浓度,必须在测点气压状态下读数。

⑸测定温度时,温度计必须插入管内。

⑹测定管堵塞,必须处理后才能测定。

2.计算公式公式一:Q混=1.718×10-2K1))((tc.-Ph2734481(m3/min)Q纯= Q混×C (m3/min)Q混-矿井标准状态下混合瓦斯流量(m3/min)K1-孔板实际流量特性系数,查表确定;见附表;K 1=189.76amD2a-标准孔板流量系数,查表确定;见附表;m-孔板中心与抽放管截面比,m=d2/D2d-孔板中心直径,m;D-抽放管直径,m;P-孔板进气端绝对静压力,Pah-孔板前后端测点之间压差,PaC-管内瓦斯浓度,%t-管内气体温度,℃Q纯-矿井标准状态下纯瓦斯流量(m3/min)公式二:Q混=3.51×10-2K2)(C.C.Ph-+12931716(m3/min)Q纯= Q混×C (m3/min)Q混-矿井标准状态下混合瓦斯流量(m3/min)K2-孔板特性系数;K 2=nBS孔2g×60n-孔板校正系数,一般取1;B-孔板收缩系数,d/D=0.5时,取0.625S孔-孔板中心孔面积,m2;g –重力加速度,9.8m/s2;P-孔板测定管处绝对静压力,mmHgh-孔板压差,mmH2OC-管内瓦斯浓度,%Q纯-矿井标准状态下纯瓦斯流量(m3/min)3、主要单位换算:1毫米汞柱(mmHg)=133.322 Pa1毫米水柱(mmH2O)=9.80665 Pa1千克每平方厘米(㎏f/㎝2)=9.80665×104 Pa 1标准大气压(atm )=1.03125×105 Pa 附录E1.2:皮托管测定瓦斯流量1.测定要求⑴测定前检查皮托管全压(+)静压(-)气路,确认畅通,方可投入测定。

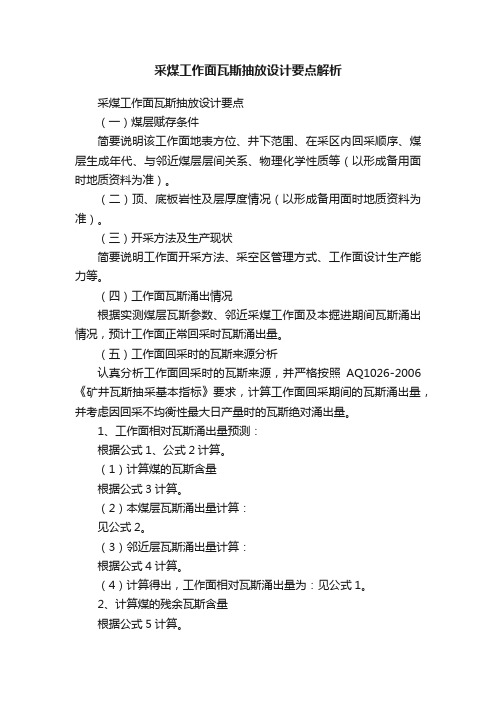

采煤工作面瓦斯抽放设计要点解析

采煤工作面瓦斯抽放设计要点解析采煤工作面瓦斯抽放设计要点(一)煤层赋存条件简要说明该工作面地表方位、井下范围、在采区内回采顺序、煤层生成年代、与邻近煤层层间关系、物理化学性质等(以形成备用面时地质资料为准)。

(二)顶、底板岩性及层厚度情况(以形成备用面时地质资料为准)。

(三)开采方法及生产现状简要说明工作面开采方法、采空区管理方式、工作面设计生产能力等。

(四)工作面瓦斯涌出情况根据实测煤层瓦斯参数、邻近采煤工作面及本掘进期间瓦斯涌出情况,预计工作面正常回采时瓦斯涌出量。

(五)工作面回采时的瓦斯来源分析认真分析工作面回采时的瓦斯来源,并严格按照AQ1026-2006《矿井瓦斯抽采基本指标》要求,计算工作面回采期间的瓦斯涌出量,并考虑因回采不均衡性最大日产量时的瓦斯绝对涌出量。

1、工作面相对瓦斯涌出量预测:根据公式1、公式2计算。

(1)计算煤的瓦斯含量根据公式3计算。

(2)本煤层瓦斯涌出量计算:见公式2。

(3)邻近层瓦斯涌出量计算:根据公式4计算。

(4)计算得出,工作面相对瓦斯涌出量为:见公式1。

2、计算煤的残余瓦斯含量根据公式5计算。

则:Wj煤的可解吸瓦斯量Wj=W-Wc ,m3/t查看AQ1026-2006《矿井瓦斯抽采基本指标》关于采煤工作面回采前的可解吸瓦斯量应达到的指标表,按最高日产量计算,验算是否符合AQ1026-2006《矿井瓦斯抽采基本指标》要求。

依据公式6计算。

根据AQ1026-2006《矿井瓦斯抽采基本指标》中回采工作面日产量与瓦斯涌出量对应关系表,按最高日产计算,验证该工作面瓦斯最低抽采率及瓦斯抽采量。

根据工作面抽采率和瓦斯抽采量,利用以下公式计算该工作面最低配风量:根据经验公式7。

(六)工作面通风系统简要说明该工作面采用的通风方式,进、回风路线。

(七)抽放系统设计1、重点说明该工作面所采用的抽放方法(1)高位钻孔抽放要说明钻场个数、钻场施工参数、钻场间距,钻场钻孔个数、钻孔长度、压茬长度、孔径、钻孔倾角、终孔位置、封孔长度、封孔材质、以及与之连接的抽放干管管径、采用的抽放系统等。

抽采系统设计计算方法

抽采系统设计计算方法

(一)瓦斯抽采管路管径的选择

参照公式:管径D=0.1457(Q/v)l/2

式中:Q—管道内抽采混合气体流量(m3/min )

Ⅴ一管道内气体流速(m/s)

(二)瓦斯抽采泵的选择

参照公式:Q泵=(Q Max×K)/(C×η)

式中: Q泵—抽采泵的额定流量(m3/min )

QMax—最大抽采瓦斯纯量(m3/min )

K—瓦斯综合抽采系数

C—抽采泵入口处瓦斯浓度(%)

η—抽采泵的机械效率

参照公式:H泵=(H总+H孔+H正)×K

式中: H泵—抽采泵的压力(Pa)

H总—抽采管路总阻力损失(Pa)(包括直管阻力损失H直和局部阻力损失,局部阻力损失依据管路安装条件取经验值) H孔—抽采孔口所需负压(取值不低于O.015MPa)

H正—采放泵出口正压

K—抽采备用系数

参照公式: H直=9.8×(L×Q2×Δ)/(K0×D5)

1

式中: H直——直管阻力损失

L——下抽采直管长度(m)

Q——抽采管内瓦斯流量(m3/h)

Δ——含瓦斯混合气体对空气的相对密度

K0——综合系数

D——抽采管道内径(cm)

2。

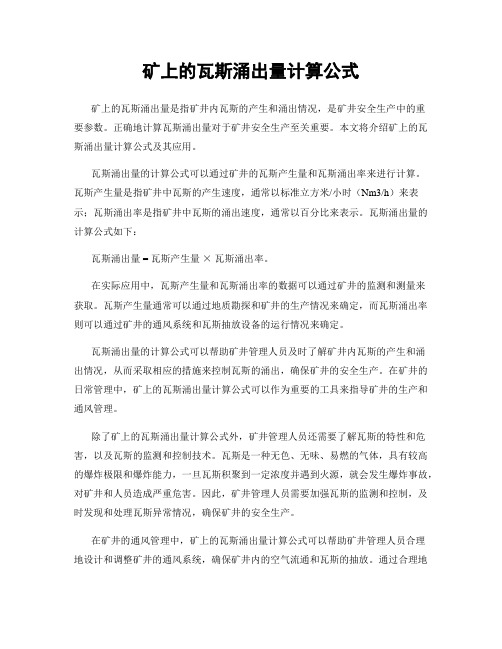

矿上的瓦斯涌出量计算公式

矿上的瓦斯涌出量计算公式矿上的瓦斯涌出量是指矿井内瓦斯的产生和涌出情况,是矿井安全生产中的重要参数。

正确地计算瓦斯涌出量对于矿井安全生产至关重要。

本文将介绍矿上的瓦斯涌出量计算公式及其应用。

瓦斯涌出量的计算公式可以通过矿井的瓦斯产生量和瓦斯涌出率来进行计算。

瓦斯产生量是指矿井中瓦斯的产生速度,通常以标准立方米/小时(Nm3/h)来表示;瓦斯涌出率是指矿井中瓦斯的涌出速度,通常以百分比来表示。

瓦斯涌出量的计算公式如下:瓦斯涌出量 = 瓦斯产生量×瓦斯涌出率。

在实际应用中,瓦斯产生量和瓦斯涌出率的数据可以通过矿井的监测和测量来获取。

瓦斯产生量通常可以通过地质勘探和矿井的生产情况来确定,而瓦斯涌出率则可以通过矿井的通风系统和瓦斯抽放设备的运行情况来确定。

瓦斯涌出量的计算公式可以帮助矿井管理人员及时了解矿井内瓦斯的产生和涌出情况,从而采取相应的措施来控制瓦斯的涌出,确保矿井的安全生产。

在矿井的日常管理中,矿上的瓦斯涌出量计算公式可以作为重要的工具来指导矿井的生产和通风管理。

除了矿上的瓦斯涌出量计算公式外,矿井管理人员还需要了解瓦斯的特性和危害,以及瓦斯的监测和控制技术。

瓦斯是一种无色、无味、易燃的气体,具有较高的爆炸极限和爆炸能力,一旦瓦斯积聚到一定浓度并遇到火源,就会发生爆炸事故,对矿井和人员造成严重危害。

因此,矿井管理人员需要加强瓦斯的监测和控制,及时发现和处理瓦斯异常情况,确保矿井的安全生产。

在矿井的通风管理中,矿上的瓦斯涌出量计算公式可以帮助矿井管理人员合理地设计和调整矿井的通风系统,确保矿井内的空气流通和瓦斯的抽放。

通过合理地控制矿井的通风系统,可以有效地减少瓦斯的积聚和涌出,降低矿井的瓦斯浓度,提高矿井的安全生产水平。

总之,矿上的瓦斯涌出量计算公式是矿井安全生产中的重要工具,可以帮助矿井管理人员及时了解矿井内瓦斯的产生和涌出情况,指导矿井的生产和通风管理,确保矿井的安全生产。

矿井管理人员需要加强对瓦斯的监测和控制,提高矿井的安全生产水平,为矿工的健康和生命安全保驾护航。

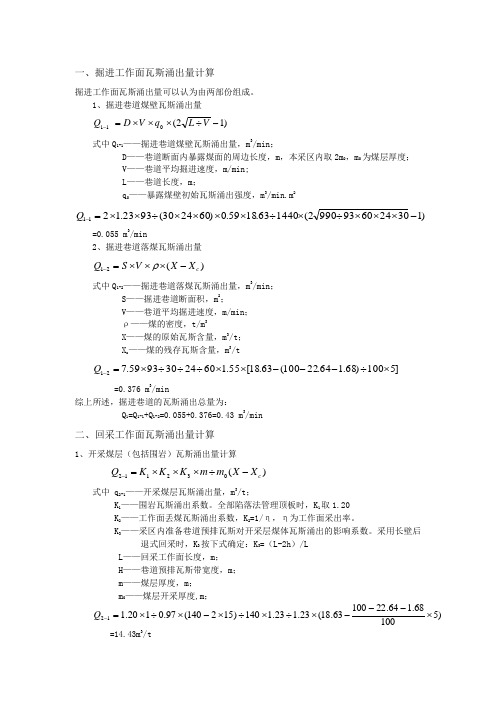

瓦斯涌出量计算

一、掘进工作面瓦斯涌出量计算掘进工作面瓦斯涌出量可以认为由两部份组成。

1、掘进巷道煤壁瓦斯涌出量)12(011-÷⨯⨯⨯=-V L q V D Q式中Q 1-1——掘进巷道煤壁瓦斯涌出量,m 3/min ;D ——巷道断面内暴露煤面的周边长度,m ,本采区内取2m 0,m 0为煤层厚度; V ——巷道平均掘进速度,m/min; L ——巷道长度,m ;q 0——暴露煤壁初始瓦斯涌出强度,m 3/min.m 2)1302460939902(144063.1859.0)602430(9323.1211-⨯⨯⨯÷⨯÷⨯⨯⨯⨯÷⨯⨯=-Q =0.055 m 3/min2、掘进巷道落煤瓦斯涌出量)(21c X X V S Q -⨯⨯⨯=-ρ式中Q 1-2——掘进巷道落煤瓦斯涌出量,m 3/min ;S ——掘进巷道断面积,m 2;V ——巷道平均掘进速度,m/min ;ρ——煤的密度,t/m 3X ——煤的原始瓦斯含量,m 3/t ;X c ——煤的残存瓦斯含量,m 3/t]5100)68.164.22100(63.18[55.16024309359.721⨯÷---⨯⨯÷÷÷⨯=-Q=0.376 m 3/min综上所述,掘进巷道的瓦斯涌出总量为:Q 1=Q 1-1+Q 1-2=0.055+0.376=0.43 m 3/min二、回采工作面瓦斯涌出量计算1、开采煤层(包括围岩)瓦斯涌出量计算)(032112c X X m m K K K Q -÷⨯⨯⨯=-式中 q 2-1——开采煤层瓦斯涌出量,m 3/t ;K 1——围岩瓦斯涌出系数。

全部陷落法管理顶板时,K 1取1.20 K 2——工作面丢煤瓦斯涌出系数,K 2=1/η,η为工作面采出率。

K 3——采区内准备巷道预排瓦斯对开采层煤体瓦斯涌出的影响系数。

采用长壁后退式回采时,K 3按下式确定:K 3=(L-2h )/L L ——回采工作面长度,m ; H ——巷道预排瓦斯带宽度,m ; m ——煤层厚度,m ; m 0——煤层开采厚度,m ;)510068.164.2210063.18(23.123.1140)152140(97.0120.112⨯---⨯÷⨯÷⨯-⨯÷⨯=-Q =14.43m 3/t2、 回采工作面邻近层瓦斯涌出量计算)(122ic i i ni iX X K m m Q -••=∑=- 式中Q 2-2——回采工作面邻近层瓦斯涌出量,m 3/t m i ——第i 个邻近层的煤厚,m ; m 0——开采煤层的开采厚度,m ;Xi ——第i 个邻近层的瓦斯含量,m 3/t ;X ic ——邻近层的残存瓦斯含量,m 3/t ;K i ——第i 个邻近层受采动影响的瓦斯排放率,用下式计算:K i =1-h i /h p Hi ——第i 个邻近层与开采层之间的垂直距离,m ; Hp ——受开采层采动影响,邻近层能向工作面涌出卸压瓦斯的岩层破坏范围,m 。

煤矿相关计算公式

煤矿相关计算公式

煤矿是利用煤炭资源进行开采和加工的工作场所,涉及到许多计算公式。

下面是一些与煤矿相关的常见计算公式:

1.煤矿开采量计算:

开采量=采煤工作面产量×采煤时间

2.煤矿产煤率计算:

产煤率=开采量/开采面积

3.煤矿回采率计算:

回采率=采出煤量/可回采煤储量

4.煤矿采空区体积计算:

采空区体积=煤柱宽度×开采面积×最大开采高度

5.煤矿更新率计算:

更新率=可更新煤储量/可回采煤储量

6.煤矿损失率计算:

损失率=非可回采煤储量/可回采煤储量

7.煤矿矿井支承压力计算:

矿井支承压力=矿床厚度×在采煤机作业面单位面积煤量

8.煤矿采煤机利用系数计算:

采煤机利用系数=采煤机实际工作时间/采煤机总工作时间

9.煤矿采空区面积计算:

采空区面积=开采面积×采空率

10.煤矿煤炭资源评估计算:

煤炭资源量=煤层面积×煤层厚度×煤层有效含煤率

11.煤矿企业能耗计算:

能耗=煤矿岗位能耗+其他能耗

以上是一些常见的煤矿相关计算公式,这些公式可以用于煤矿的生产管理、资源评估、能耗分析等方面。

需要注意的是,煤矿业存在许多复杂的因素和变量,因此在实际应用中,可能需要综合考虑更多因素和进行修正。

矿井瓦斯抽采达标生产能力核定1

挖金湾虎龙沟煤业有限公司矿井瓦斯抽采达标生产能力核定通风队2014年10月10日挖金湾虎龙沟煤业有限公司矿井瓦斯抽采达标生产能力核定挖金湾虎龙沟煤业有限公司矿井工业场地内建有地面瓦斯抽放泵站,泵站内稳设有2BEC87型瓦斯抽放泵4台,为“两用两备”设置,单台瓦斯抽放泵额定抽放量为680m3/min,额定功率为710KW,抽放管路为φ630和φ711,通过地面钻孔直通井下,矿井总回风量为8813m3/min,抽放率为45%。

根据安监总煤行【2014】61号文件要求,我公司矿井符合《煤矿瓦斯抽采达标暂行规定》的相关要求,现进行瓦斯抽采达标生产能力核定。

一、根据矿井瓦斯抽采系统能力核定1.按矿井瓦斯抽采泵站装机能力核定按式(1)计算核定年产量:(1)式中A1—按矿井瓦斯抽采系统能力核定的年产量,万t/a;Q be—单台矿井瓦斯抽采泵装机抽采混合量的能力,取680m3/min;q—矿井相对瓦斯涌出量,取1.48m3/t;C1—矿井总回风巷瓦斯浓度,取0.7%;C2—单台矿井瓦斯抽采泵年平均抽采瓦斯浓度,取1.2%;—当地大气压力,取87.09kPa;—标准大气压力,取100kPa;—单台运行泵的年均运行负压,取30kPa;Q f—矿井最大总回风风量。

有多个回风系统的,取所有回风巷风量的总和,取8813m3/min;2.0—抽采泵富裕系数;k—抽采系统工况系数。

按实际考察取值,一般取≤0.8,本次核定取0.8。

即:A1≤2041万t/a2.按矿井瓦斯抽采主管道系统能力核定按式(2)计算核定年产量:(2)式中D—每套抽采主管道系统瓦斯管实际内径,取0.6m;v—每套管道中混合瓦斯的经济流速,m/s,一般取v=5~12m/s。

本次核定取12m/s。

k—富余系数,一般取1-.2~1.8。

按照实际考察管道内气体的流速取值,管道内流速大时取大值,流速小时取小值。

本次核定取1.8。

即:A1≤2006万t/a二、按矿井瓦斯抽采率核定按式(3)计算核定年产量:(3)式中 A4—按矿井瓦斯抽采率核定年产量,万t/a;Q—瓦斯抽采达标允许最大矿井绝对瓦斯涌出量,m3/min;按表2-1,瓦斯抽采达标允许的最大矿井绝对瓦斯涌出Q取值为79。

瓦斯抽采设计

瓦斯抽采设计目录1 瓦斯抽采必要性与可行性论证 (1)1.1瓦斯抽采的必要性论证 (1)1.2瓦斯抽采的可行性论证 (1)1.3瓦斯抽采设计的依据 (2)2 区域防突措施 (3)2.1矿井概况 (3)2.2区域防突措施的选择 (3)2.3保护层开采的可行性分析 (3)2.4保护范围的划定 (4)3 瓦斯抽采方法 (8)3.1煤层B瓦斯抽采设计 (8)3.2煤层A瓦斯抽采设计 (10)3.3未保护区卸压瓦斯抽采设计 (13)4 瓦斯抽采参数 (14)5 瓦斯抽采管网 (19)5.1瓦斯管路 (19)5.2管路阻力计算 (19)5.3抽采泵选型 (20)5.4抽采瓦斯泵确定 (21)1 瓦斯抽采必要性与可行性论证1.1瓦斯抽采的必要性论证突出煤层瓦斯含量大,必须建立瓦斯抽采系统且必须是地面瓦斯抽采系统以保降预抽煤层瓦斯的有效性、可靠性,《防治煤与瓦斯突出规定》(以下简称《防突规定》),突出矿井必须建立满足防突工作要求的地面永久瓦斯抽采系统。

高瓦斯矿井采掘过程中瓦斯涌出大,需要根据工作面绝对瓦斯涌出量、工作面产量和矿井瓦斯绝对瓦斯涌出量的要求,建立地面瓦斯抽采系统或井下临时抽采瓦斯系统,但地面瓦斯抽采系统可靠性更高、能力更强,必要时应在高瓦斯矿井建立地面瓦斯抽采系统。

《防突规定》规定,一个采煤工作面的瓦斯涌出量大于5 m3 /min或一个掘进工作面瓦斯涌出量大于3 m3/min,用通风方法解决瓦斯问题不合理的,必须建立地面永久抽采瓦斯系统或井下临时抽采瓦斯系统。

《煤矿瓦斯抽放规范》规定:有下列情况之一的矿井,必须建立地面永久抽采瓦斯系统或井下临时抽采瓦斯系统:a) 一个采煤工作面的瓦斯涌出量大于5m 3 /min 或一个掘进工作面瓦斯涌出量大于3m 3 /min,用通风方法解决瓦斯问题不合理时;b) 矿井绝对涌出量达到以下条件的:——大于或等于40m 3 /min;——年产量1.0~1.5Mt 的矿井,大于30m 3 /min;——年产量0.6~1.0Mt 的矿井,大于25m 3 /min;——年产量0.4~0.6Mt 的矿井,大于20m 3 /min;——年产量等于或小于0.4Mt 的矿井,大于15m 3 /min;c) 开采有煤与瓦斯突出危险煤层。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

仁怀市五马镇铜龙煤矿

10701采面瓦斯抽采率计算

编 制:

审 核:

矿 长:

铜龙煤矿通风科

2012年9月30日

- 1 -

一、工作面基本情况

1、工作面位置及与临近工作面关系

10701采面位于矿井一采区东翼+809.6~+851.1m标高之间。走向长

平均142.5m,倾斜长平均50m,面积7125㎡。

10701回风巷于2011年4月20日开始掘进,2011年11月16日形

成;运输巷于2011年2月2日开始掘进至8月20日形成;回采工作面

于2011年11月形成。见10701采面平面位置示意图。

图1 10701采面平面位置示意图

2、煤层情况

10701回采工作面为C7煤层,煤层厚度1.2m~1.3m,平均为1.2m

煤层倾角52°~54°,平均为53°。煤层无自燃发火倾向性。

- 2 -

二、瓦斯情况

1、矿井瓦斯情况

省煤炭管理局《遵义市煤矿2010年度矿井瓦斯等级鉴定报告的批复》,

仁怀市铜龙煤矿矿井瓦斯绝对涌出量为55.44(m3/min),瓦斯相对涌出

量为3.08(m3/t),为高瓦斯矿井。

2、工作面瓦斯赋存情况

根据贵州华源矿山设计有限公司提供的《铜龙煤矿矿井瓦斯地质图

说明书》。10701采面的埋深:98.9m~190.4m ,C7煤层瓦斯含量:7.88

m3/t~11.1 m3/t,瓦斯含量梯度:0.0352m3/m。

10701采面埋深:98.9m~190.4m ,平均煤层瓦斯含量:9.49 m3/t。

3、工作面煤层原始瓦斯含量计算

(1)煤层储量:

煤层储量按下式计算

V=S·h·d

式中:V:储量,单位:万t。

S:平面积,单位:m2。

h:煤厚,单位。

d:视相对密度(容重):单位t/m3 取1.4。

则: V=7125×1.2×1.4

=11970.0 t

(2)根据地质煤炭储量,结合矿井瓦斯地质条件,得出各块段煤炭

储量后,得出各煤层资源储量。煤层资源储量乘上该煤层的煤层气含量

- 3 -

系数,即得出该煤层的煤层气资源储量:

Q气=Q煤×W

式中Q气:煤层气资源量(m3)

Q煤:煤层资源储量(t)

W:煤层气含量(m3/t)

则 Q气=11970×9.49

=113595.3m

3

三、矿井瓦斯抽放系统

对该采面的预抽,利用地面抽放系统,高负压抽放泵型号2BEC-40

型。瓦斯抽放泵参数:最低吸绝压16KPa,最大抽放量92m³/min,电机

功率110kw。

抽放主管为直径φ315mm的煤矿井下用聚氯乙烯管,抽放支管为直径

φ160mm的煤矿井下用聚氯乙烯管。抽放管路敷设由瓦斯抽放站经风井

(φ315)、10901回风联络巷(φ315)、+815水平运输石门(φ160)、

10701运输顺槽(φ160)。

四、顺层预抽钻孔

1、顺层预抽钻孔设计

在工作面运输顺槽采用向上打顺层抽放钻孔对回采工作面瓦斯进行

抽放,抽放钻孔孔间距为3m,抽放钻孔抽放半径为1.5m。10701采面共

布置顺层抽放钻孔55个,开孔位置距顶板0.5~0.8m,钻孔采用直径为

φ75mm钻头进行施工。详见(10701采面顺层抽放钻孔设计图)

2、顺层预抽钻孔实施情况

- 4 -

为保证工作面在回采前消除煤与瓦斯突出危险,在工作面回采前,

采取在工作面运输顺槽采用向上打顺层抽放钻孔对回采工作面瓦斯进行

抽放,工作面本煤层预抽钻孔在回采前进行施工,工作面回采前共施工

抽放钻孔55个,钻孔进尺为2405.1m,钻孔孔深最大为48.8m,平均为

43.73m。1~46号钻孔于2012年1月5日接抽,47~55号钻孔于1月6

日接抽.截至2011年11月19日共抽出瓦斯纯量为34367.03 m3。(见10701

采面顺层抽放竣工图及瓦斯抽放量统计表)

五、1C501采面瓦斯抽放量

表1 1C501采面瓦斯抽放量统计表

日期 负压(Kpa) 浓度(%) 混合量(m3/min) 纯量(m3/min) 合计

2012.1.5 16 2.08 30.733 0.6382 306.336

2012.1.10

15.8 1.89 30.543 0.5789 4124.763

2012.1.15 16 1.84 30.599 0.5638 4059.072

2012.1.20 15.8 1.87 30.539 0.5675 4086.288

2012.1.25

15.8 1.84 30.541 0.5623 4048.56

2012.1.31

15.8 1.82 30.546 0.557 4812.48

2012.2.5

16 1.27 30.541 0.3917 2819.664

2012.2.10

15.7 0.94 30.411 0.2863 2061.648

2012.2.15

15.7 0.78 30.541 0.2385 1716.768

2012.2.20

15.5 0.77 30.541 0.2345 1688.112

2012.2.25

15.5 0.77 30.536 0.2343 1686.96

2012.2.29

15.5 0.79 30.485 0.2416 1391.472

2012.3.5

15.5 0.37 30.335 0.1128 812.016

2012.3.10

15.5 0.06 30.58 0.0213 30.672

合 计

34367.03

钻孔由防突组的钻工严格按设计进行施工,由瓦斯检查员和安全检

查员现场验收钻孔,所施工的钻孔真实可靠。

10701采面共抽放瓦斯34367.03m3。瓦斯抽放量根据实际测定所得,

该数据真实有效。

- 5 -

六、采面煤层瓦斯抽采率

1、工作面煤层原始瓦斯含量113595.3m3;

2、瓦斯抽放量34367.03m3;

3、残余瓦斯含量79228.27 m3;

4、吨煤瓦斯量6.62 m3/t;

5、瓦斯抽采率

10701回采工作面经采取抽放措施后煤层瓦斯抽采率按下式计算。

N=Qc÷Wc×100%

式中:N:煤层瓦斯抽采率,%

Wc:煤层瓦斯储量, m3

Qc:已抽放瓦斯量,m3

则: N=34367.03÷113595.3×100%

=30.25%

10701回采工作面经采取抽放措施后回采前。瓦斯抽采率达30.25%,

吨煤钻孔进尺0.2m/t,大于《煤矿安全规程》第190条第2项“煤层瓦

斯预抽率大于30% ”及《煤矿瓦斯抽采基本指标》(AQ1026-2006)第

4.2条的规定。为减少工作面回采期间的瓦斯涌出量,在采面回采期间,

本煤层预抽钻孔在回采线前方5m以外继续保持抽放,则本煤层瓦斯的抽

放率将高于30.25%。

附图:

1、10701采面顺层抽放钻孔设计图;

2、10701采面顺层抽放钻孔竣工图。