石油钻机主刹车系统的发展

电 磁 涡 流 刹 车

DWS70电磁涡流刹车使用说明书上海申通石油机械厂一、性能及说明DWS70型涡流刹车作为钻深为7000米的海洋或陆地钻机的辅助刹车,既可与绞车成套供应,也可为矿场已经使用的钻机配套作为单独部件供应。

1、技术规范最大扭矩110000N.m钻井深度(用41/2"钻杆)7000m作用原理感应涡流制动线圈个数 4每个线圈额定电阻(20°C时)10.722Ω线圈绝缘等级H级励磁功率23KW励磁电流(四线圈并联时)84A需用冷却水量560L/min最大出水温度(当进水温度42°C时)78°C重量11000kg二、结构电磁涡流刹车由刹车主体、可控硅整流装置及司钻开关等三部分组成。

1、刹车主体它由两个基本部分组成,如图一所示。

其一为静止部分,称为定子;其二为转动部分,称为转子。

在定子与转子之间有一定的气隙,称为工作气隙,电磁涡流刹车的刹车主体采用外电枢结构的型式,也就是说,其转子在定子外面旋转。

刹车的定子由磁极和激磁线圈构成。

磁极是磁路的一部分,采用电工钢成,这种材料的导磁系数高,矫顽力小,以满足下钻时有用制动扭矩大,而起空吊卡时无用制动扭矩小的要求。

激磁线圈是刹车的电路部分,工作时通以直流电流,它固定于磁极上,与磁极组成一个整体成为定子。

刹车在运行时要产生大量的热量,因此激磁线圈采用了耐高温的电磁线与相应的绝缘材料,以保证线圈在高温下仍具有良好的绝缘性能。

图一电磁涡流刹车结构示意图1. 端盖2. 转子3. 机座4. 定子5. 激磁线圈6.上呼吸器7.下呼吸器刹车的转子通过齿式离合器与绞车滚筒轴相联,由绞车滚筒驱动,与滚筒同速旋转。

转子既是磁路的一部分,又是电路的一部分,采用电工钢制成。

它和定子磁极、工作气隙构成刹车的完整磁路。

2.可控硅整流装置:它由整流变压器和可控硅半控桥式整流电路组成。

用以将钻机交流发电机或交流电网供给的交流电压变成可调直流电压,给激磁线圈通以可调直流电流。

石油钻机电磁刹车的故障分析与处理

石油钻机电磁刹车的故障分析与处理作者:李佳来源:《名城绘》2019年第10期摘要:电磁刹车是使用在海洋及陆地石油钻井的一种新型辅助刹车。

它利用电磁感应原理进行无磨损制动。

电磁刹车具有力矩大、不易损件,使用寿命长,操作维护简单等优点。

在石油钻机上使用电磁涡流刹车是提高钻井效率、节约钻井成本的一种有效控制方式。

本文主要对电磁刹车的主要故障和电磁刹车的故障处理进行了阐述,以供参考。

关键词:电磁刹车;故障分析;提高效率Abstract: Electromagnetic brake is a new type of auxiliary brake used in offshore and terrestrial oil drilling. It uses the principle of electromagnetic induction for wear-free braking. Electromagnetic brake has many advantages, such as large torque, not easy to damage parts, long service life,simple operation and maintenance, etc. Equipped with electromagnetic eddy current brake on oil drilling rig is an effective control to improve drilling efficiency and save drilling cost. This paper mainly expounds the main faults of electromagnetic brake and the treatment of the faults of electromagnetic brake for reference.Key words: electromagnetic brake fault analysis to improve efficiency電磁刹车是一种无机械摩擦的钻机辅助刹车,它利用电磁感应原理,将直流电通入电磁刹车的定子线圈,产生恒定磁场,在绞车下放重物时,电磁刹车的转子切割定子磁场的磁力线,从而产生感应电势、电涡流和制动转矩,这时司钻人员可用司钻开关调节电磁刹车励磁电流的大小,从而灵活地控制刹车的制动转矩、控制下钻的速度快慢来完成整个下钻作业。

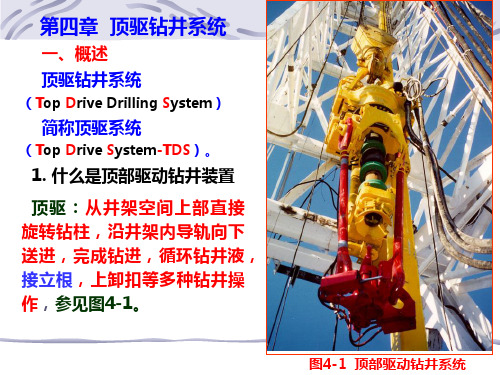

石油工程机装备 第四章 顶驱钻井系统(新版11)1

顶驱的主体。

图4-2 是Varco公司额定载 荷6500kN的TDS- 3S型顶驱

大齿轮

小齿轮

主轴

水龙头达-钻井马总成。

图4-2 水龙头—钻井马达总成

整体式水 龙头提环

由水龙头、马达和一级齿轮减速 水龙头 箱组成。 (1)马达:用并励DC马达,立式 驱动主轴。 (2)水龙头:额定载荷6500kN; 盘根盒为快速装卸式,与普通水龙头 轴承 的相同。 (3)气动刹车:在马达轴上端, 快速制动。 (4)减速箱:马达轴下有小齿轮 (Z=18),与主轴上的大齿轮(Z=96 大齿轮 )相啮合,主轴下方接钻柱。 TDS-3S变速箱是一个单速齿轮减 速装置,减速比5.331。 主轴 (5)主轴:即水龙头的中心管。

第一台顶驱由美国Varco公司

研制( 82年问世)。

后来,法国、挪威、加拿大、 中国相继研制了顶驱。

5.驱动型式有两种 (1)液马达驱动 (2)电动机驱动 ①AC-SCR-DC顶驱动 ②AC变频f顶驱

(80年代广泛用) (90年代后使用)

顶部驱动

液压顶驱

电动顶驱

直流顶驱

变频顶驱

交流感应变频顶驱

永磁变频顶驱

图4-7 马达支架和导向滑车总成

(5)钻杆上卸扣操作机械化。

(6)立根钻进,提高取岩心质量。

整体式水 龙头提环

三、顶驱系统组成

组成:水龙头-钻井马达总成、 导轨导向滑车总成、上卸扣装置 仅动力有别: 液马达顶驱—液马达;

水龙头

平衡 油缸 气刹车

轴承

直流 马达

AC-SCR-DC顶驱—DC电机;

AC变频顶驱—AC电机。 1.水龙头-钻井马达总成

Clamp 卡箍

Bolts 螺钉 Seal Ring Wing Nut

我国电驱动钻机的技术现状及发展趋势分析

我国电驱动钻机的技术现状及发展趋势分析作者:张芮溪来源:《武汉科技报·科教论坛》2013年第12期【摘要】调研分析了国外陆上钻机的最新进展,对交流变频电机的优点进行了分析,并对国内的发展提出了建议。

对国内电驱动钻机的综合发展与国外的差距进行了对比分析,并提出了石油钻机的进一步发展趋势。

【关键词】电驱动钻机;差距;发展趋势交流变频调速电驱动石油钻机是新发展起来的一种先进的电动石油钻机。

这种钻机在满足石油钻井工艺要求方面具有现用机械驱动钻机和直流电驱动钻机无可比拟的优越性能。

这种钻机的核心技术就是采用了交流变频调速技术。

交流变频调速技术是一种涉及电动机理论、自动控制理论、电路拓朴理论、电力电子技术、微电子及计算机技术的综合性交叉技术。

专家认为交流变频电驱动钻机是现代高新技术与石油钻井机械的有机结合,具有强大的生命力,是当代石油钻机的发展趋势。

一、技术优势近年来,由于上述技术和可自关断全控技术、脉宽调制技术(PWM)、电机控制技术、矢量控制技术及直接力矩控制技术的飞速发展和应用,促进了交流变频调速技术的迅猛发展,已完全达到石油钻井工艺对钻机驱动传动系统调速性能的要求。

为了使油田电网供电的固定工频(50I--Iz)输出后成为可变频率,通常采用整流技术,把工频经过整流变为直流,再通过逆变技术,把直流变成可调的交流。

原来采用不可自关断的半控器件,需要强迫换流来实现逆变,而强迫换流则需要辅助直流电源。

用于换流的电源器件、电感及电容,造成逆变电路体积庞大、投资增大、换流损耗大、逆变效率低、可靠性差和由于半控器件开关频率低很难采用脉宽调制技术等问题。

应用可关断全控技术以后,由于可关断器件不需要辅助换流电路、全控器件开关频率高、可靠性高、电压控制、驱动功率小、驱动电路容易实现等优越性能,克服了采用不可白关断半控器件造成逆变电路的一系列问题。

PWM技术的应用,使电机力矩脉动减小,谐波分量减小,满足了交流电机的供电要求。

钻机性能ZJ40D

ZJ40D电动钻机介绍ZJ40D 电动钻机介绍ZJ40/2250DZ钻机是为满足油田勘探开发和出国承包钻井的要求,由中油特车有限公司设计并开发生产的直流电传动钻机。

钻机基本参数SY/T5609标准,主要配套部件API规范,满足钻井新工艺的要求,技术性能和可靠性达到国际九十年代的先进水平,该钻机还可配相适应的顶部驱动钻井装置。

本钻机有下列特点:1.采用当今世界先进AC-SCR-IGBT-DC电传动系统,绞车、转盘和泥浆泵均可实现无级调速,获得良好的钻井特性。

启动平稳、传动效率高、负荷自动均衡分配。

2.绞车采用低位安装,解决了钻机绞车上高台困难和不安全的问题,同时也增大了钻台的有效面积。

3.绞车采用开槽滚筒,配置了液压盘式主刹车、电磁涡流辅助刹车、自动送钻装置,钻井安全、省力、准确。

4.对井架、底座等部件进行了优化设计,重量减轻,承载能力强,井架满足安装顶驱的要求,底座可以实现模块化组装。

5.电控操作台、参数仪表、盘刹操作、液气路控制、监视仪等均进入司钻控制房,便于自动化操作,改善了操作人员的工作环境。

6.对于发电机机组、变频控制柜等关键部件采用进口件,保证了钻机运行可靠、平稳,减少了故障停机时间。

7.钻机底座、井架部分满足整体运输条件,搬迁安装方便、快捷、省时、省力,搬家车次少。

8.主要部件如天车、游车、大钩、水龙头、转盘、钻井泵、井架、底座等制造和选用通过API认证的、质量可靠的成熟产品。

9.配备钢丝绳倒绳机、液压旋转猫头、液压大钳、液压升降机等辅助设备,减轻工人的操作劳动强度。

10.本钻机高配置、高性能、效率能够满足国内外油田钻井工艺要求,适应潮湿、高温的环境条件。

各系统简要说明钻台区该系统包括天车、井架、底座、游车、大钩、水龙头、转盘驱动装置、绞车、台面辅助设备、钢丝绳倒绳机和钻杆架等。

⒈旋吊系统天车是安装在井架顶部的定滑轮组,采用整体焊接结构,上部用螺栓分别与主滑轮轴座、导向滑轮轴座和滑轮轴座连接,下部用螺栓与井架连接。

钻机绞车

石油钻采机械主讲:马卫国第四章:石油钻机绞车第一节:绞车的功能与基本结构构成石油钻采机械主讲:马卫国第四章:石油钻机绞车——功能与基本结构构成钻井绞车是钻机起升系统设备之一,是钻机的核心部件。

主要功能:1、起下钻具和下套管;2、控制钻压和送进钻具;石油钻采机械主讲:马卫国第四章:石油钻机绞车——功能与基本结构构成其它功能:根据绞车结构形式不同附带的功能也不同。

1、带猫头结构:上卸钻具丝扣、起吊其它重物等;2、整体起放井架和底座;3、双滚筒绞车:钢丝捞砂作业、提取岩心。

石油钻采机械主讲:马卫国第四章:石油钻机绞车——功能与基本结构构成要求:1、绞车要有足够大的功率。

满足最大拉力、最高转速、足够的寿命;2、绞车滚筒要有足够的尺寸和缠绳容量;3、绞车要适应宽范围的载荷变化,要有最高的功率利用率;石油钻采机械主讲:马卫国第四章:石油钻机绞车——功能与基本结构构成4、绞车要有灵敏、可靠的刹车机构和足够能力的辅助刹车,能够准确地调节钻压,均匀送进钻具,控制钻具下放速度,刹车机构要耐热、耐磨;5、绞车要具有刚劲的支架和底座;密闭润滑;6、司钻操作要省力、方便。

石油钻采机械主讲:马卫国第四章:石油钻机绞车——功能与基本结构构成基本结构构成:1、滚筒、滚筒轴总成;2、制动机构:主刹车和辅助刹车;3、猫头和猫头轴总成;3、传动系统:传递动力、内变速(多挡位);4、控制系统:离合器、摘挂挡、司钻控制台;5、其它:润滑系统、壳体支撑系统。

石油钻采机械主讲:马卫国控制台离合器主刹车滚筒底座和壳体猫头石油钻采机械主讲:马卫国石油钻采机械主讲:马卫国石油钻采机械主讲:马卫国刹车机构石油钻采机械主讲:马卫国第四章:石油钻机绞车第二节:总体结构形式与分析石油钻采机械主讲:马卫国第四章:石油钻机绞车——总体结构形式与分析绞车的总体结构形式取决于以下因素:1、匹配于钻机类型;2、绞车功能;3、传动形式;4、制动形式。

石油钻采机械主讲:马卫国第四章:石油钻机绞车——总体结构形式与分析根据钻机总体方案的不同有不同的绞车结构1、低位安装绞车:绞车位于钻机后台之上,刹把和司钻控制台位于钻台上,动力经爬坡传动上钻台驱动转盘。

OFE050102-我国交流变频电动钻机的技术水平和发展趋势

的目 送钻钻压误差<士50 的, 0 ka g

c 盘式刹车 盘式刹车有钳盘式和推盘式 2 ) 种形式, 其动力有液压和气动 2 种形式。其中, 采用 液压驱动的钳盘式刹车已完全实现国产化, 而推盘 式刹车目前还主要依靠进 口, 因此, 国内绞车大部分 均配置液压钳盘式刹车, 少数绞车用气动推盘式刹 车替代电磁涡流刹车作为辅助刹车使用, 也获得了 良好的效果。 33 电传动系统 . 交流变频电动钻机常用的调速技术有矢量控制 和直接转矩控制 2 种。矢量控制主要采用 Se es i n m 公司的变频器, 直接转矩控制主要采用 A B公司的 B 变频器。在控制方式上有一对一控制和一对二控

收稿 日期 :040-1 20-71

字控制, 1 第 次在我国石油钻机上建立起数字化、 信 息化、 智能化平台, 能够实现安全、 高效、 优质、 低成 本科学钻井, 能够实现能耗制动和数控变频恒钻压 自 动送钻。该公司已研制出 Z3D S型、J0 B J0 B Z4D S

型、J0 B Z5D S型、J0 B Z7D S型系列交流变频电动钻

C iee VF iig s hn s AC d ln r . rl i g

K y rs dii r s tcncl e; ee p g n e w d : rl g ; eh i l l dvl i t d o ln i g ae v on r e 我国石油钻机制造厂开发了陆地、 沙漠、 海洋钻机。 现有的 8 家石油钻机制造企业 , 具有年生产成套钻 机约 10 5 台的能力。 a 宝鸡石油机械有限责任公司于 19 年研 ) 97 制出第 1 1 m 1 90 型钻机, 台 50 Z 5 0D 1 0 J/ - 随后又研 制 出 Z2/30 D 型、 J025D 型 钻 机。 J0 15Z B Z4/20 B 20 03年 研 制 成 功 Z7D 1型 交 流 变 频 钻 机、 J0 B Z3D T型拖挂式交流变频钻机、J0 B型交流 J0 B Z5D 变频钻机 。 b 川油广汉宏华有限公司于 20 年研制出 ) 01 DS B 系列数控变频电动钻机, 主要功能是实现全数

石油钻机发展中有关问题的探讨

能损耗 ,又能有效地解决 中深井钻机转盘靠机械爬

坡驱动的复杂结构。 在链驱动钻机中配置节能发电机 ,必须解决好

以下 2个 问题 :

机械 驱动钻机配置节 能发 电机 的技术应用

机械驱动特别是链驱动钻机从 2 0世纪末以来 在 国内油田得到广泛应用 ,相对 电驱动钻机 而言 , 其 良好的经济性和模块化设计深受广大用户喜爱 。 这类钻机在使用 中也暴露出一些问题 ,最主要 的是 能耗高,动力不能充分利用 。为了合理发挥钻机的

场上的竞争力。寻找差距 ,弥补不足 ,加强技术创 新 ,努力提高石油钻机的研发水平是国内石油机械 制造商的一个重要任务。笔者在总结近几当前石油钻机发展中存在的有关问题提 出一些想法与同行们共同讨论 。

石油钻机的高移运性

( ) 节 能发 电机 转 速 配 置 。对 于 节 能发 电机 1

近几年来,我国石油钻机装备 的总体水平得到 了较大的提升。某些钻机如直流电驱动钻机和交流 变频驱动钻机 ,其技术性能和可靠性已达到国际先

进或领先水平。但在钻机的移运性方面 , 仍然比较 薄弱。国内移运性较好的钻机钻深大都在 300m 0

( 300m)以下 ,采用 的形式 既有车装式又有 含 0 自 走式 ,基本上能满足国内石油钻井市场需求。然 而,目前国际石油钻井市场非常活跃 ,一些钻井承

另外 ,在沙漠地 区使用的钻机还需考虑以下因 素 :空气的含沙量高,严重威胁机械设备和电气设 备工作寿命 ;极端的高温天气 、极大 的昼夜温差 ; 干旱的气候 ;极缺的水源等。

总之 ,采用拖挂方式对 中深井 、深井钻机进行 搬家移运 ,是 目前沙漠地区最好的钻机移运模式。

动转盘的电动机供电。这样 既能降低钻机总体的功

维普资讯

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

石油钻机主刹车系统的发展

1. 引言

石油钻机主刹车系统是石油钻机中的关键部件之一,用于控制钻机的运转和停止。

随着石油行业的发展,石油钻机主刹车系统也在不断演进和改进。

本文将详细介绍石油钻机主刹车系统的发展历程,包括其起源、发展阶段和技术进展。

2. 起源

石油钻机主刹车系统的起源可以追溯到早期的手动刹车系统。

在早期的石油钻机中,操作工人需要手动控制刹车,这种方式效率低下且存在安全隐患。

随着技术的进步和需求的增长,自动化刹车系统开始被引入石油钻机中。

3. 发展阶段

3.1 机械刹车系统

早期的石油钻机主刹车系统多采用机械刹车系统。

该系统通过机械装置将刹车脚与钻机传动系统连接,通过人工操作控制刹车的启停。

这种系统简单、可靠,但操作繁琐且容易出现误操作。

3.2 液压刹车系统

随着液压技术的发展,液压刹车系统开始取代机械刹车系统。

液压刹车系统通过液压装置实现刹车的启停,操作更加方便快捷。

该系统具有较高的刹车力矩和响应速度,提高了石油钻机的工作效率和安全性。

3.3 电动刹车系统

随着电子技术的快速发展,电动刹车系统逐渐应用于石油钻机主刹车系统中。

电动刹车系统通过电机驱动刹车脚,实现刹车的启停。

相比于传统的机械和液压刹

车系统,电动刹车系统具有更高的精度和可控性,能够更好地满足石油钻机的工作要求。

4. 技术进展

4.1 智能化控制

随着计算机技术的发展,智能化控制系统开始应用于石油钻机主刹车系统中。

智能化控制系统通过传感器和控制算法实现对刹车系统的自动控制和监测。

该系统能够实时监测刹车状态和工作参数,并根据实际情况进行自动调整,提高了刹车系统的稳定性和安全性。

4.2 电液混合刹车系统

为了进一步提升石油钻机主刹车系统的性能,电液混合刹车系统开始被引入。

该系统通过电液转换装置将电动和液压刹车系统结合起来,充分发挥各自的优势。

电液混合刹车系统既具备电动刹车系统的精度和可控性,又具备液压刹车系统的刹车力矩和响应速度,提高了石油钻机主刹车系统的整体性能。

4.3 自动化维护系统

为了提高石油钻机主刹车系统的可靠性和维护效率,自动化维护系统开始应用。

该系统通过远程监测和故障诊断技术,实现对刹车系统的实时监测和故障预警。

一旦出现故障,系统会自动发出警报并提供相应的维修指导,减少了维护人员的工作量和维修时间。

5. 结论

石油钻机主刹车系统的发展经历了从手动刹车到机械刹车、液压刹车和电动刹

车的演进过程。

随着技术的进步,智能化控制、电液混合和自动化维护等新技术被引入,进一步提升了石油钻机主刹车系统的性能和可靠性。

未来,随着科技的不断发展,石油钻机主刹车系统将继续迎来新的突破和创新。