新型纤维在汽车内装饰材料中的应用

汽车纺织品用纤维材料的开发

1% 两类。 3) 其中低伸长型变形小, 束缚能力强, 适用于在前

排就 座 的 驾驶 员和副 驾驶 员使 用 ; 而后 排 就座 的 乘员遇 到 突发情 况时有一个 缓 冲过程 , 以采用高伸长 型 , 适当吸 可 以 收能 量 。 条安全 带的长度 约 26~ 3 目 , 车安 全 每 . .m。 前 汽 6 带主要 以涤纶工业丝为原料。 汽车安 全气囊 分为驾 驶员用、 副驾驶 员用 、 侧面 用和膝 盖 用等多种, 别安 放在不 同的位 置 。 分 安全 气囊要求 的特 性 是 : 良的耐 冲击 强度 ; 境 耐久性 ; 时 间弯 曲能保 持强 优 环 长

1 汽车用纺织 品的主要应用领域

11 轮胎 帘子线 .

轮 胎 帘子 线 材料 主 要使 用锦 纶 、 涤纶 、 纶和 粘 胶 纤 芳 维等 有机纤 维 , 据轮 胎种 类、 根 使用部 件及性能 要求可分成 许多种。 他也可使 用钢 丝、 其 玻璃 纤维 等无机 纤维 。 轮胎 帘

度; 耐高温 ; 、 、 轻 薄 柔软 ; 擦阻 力小 。 摩

Th e eo m e to u o tv e tlsi ls l o d d wi h e e rh a d a p iai n o e fb r e d v lp n fa t mo i e tx i sco ey b n e t t e r s a c n p l to fn w e e h c i

21 P N纤维 .4 E .

锦 纶耐 疲 劳性 好 、 与橡 胶 的粘 合性 好、 裂 强度 和 断 断 裂伸长率 高, 主要用于汽车 的斜 交胎和 大型 轮胎 。 型载 重 大 汽 车和飞 机 要求轮 胎 的耐 热性 和 耐 疲劳 性 高, 多采用 锦 纶

汽车内饰常用表皮材料

汽车内饰常用表皮材料汽车内饰的表皮材料多种多样,通常包括皮革、布料、仿皮革和合成纤维等。

这些材料不仅起到装饰作用,还具有舒适性、耐磨性和易于清洁等特点。

下面将介绍几种常用的汽车内饰表皮材料。

1.皮革:皮革是最常用的汽车内饰材料之一,它具有豪华、质感好、耐磨性强的特点。

优质的皮革表面光滑、柔软,且具有较长的使用寿命。

目前市场上常用的车内皮革有真皮和合成皮革两种。

真皮是由动物皮肤经过加工处理制成的,如牛皮、猪皮、绵羊皮等。

合成皮革则是通过人工合成的材料制成,如聚氨酯、PVC、PU等。

皮革内饰不仅豪华,而且易于清洁,但需要注意保养,避免长时间暴露在阳光下,以免皮革老化。

2.布料:布料作为一种常见的汽车内饰材料,其优点是柔软、透气和舒适。

布料内饰多半选用聚酯纤维、尼龙纤维等合成纤维材料制成,这些材料具有优异的抗氧化和抗褪色能力。

布料内饰颜色多样,能够满足消费者的多样化需求。

然而,布料容易吸附灰尘和污渍,清洁起来较为困难,需要经常保持清洁。

3.仿皮革:仿皮革是一种与真皮相似的合成材料,其表面质感和纹理与真皮相似,但价格相对较低。

仿皮革通常由聚氨酯和PVC制成,具有耐磨、易于清洁的特点。

它是一种较为环保的材料,不会对动物进行捕杀,也不会造成环境污染。

然而,与真皮相比,仿皮革的透气性和舒适性较差,使用寿命也相对较短。

4.合成纤维:合成纤维是一种多功能的汽车内饰材料,它包括尼龙、聚酯和丙纶等。

合成纤维既具有良好的强度和耐磨性,又具有较好的透气性和舒适性。

合成纤维材料的广泛应用不仅降低了生产成本,还提高了产品的可持续性。

然而,合成纤维材料的耐候性和色牢度可能会较差,需要经常保养和清洁。

综上所述,汽车内饰的表皮材料种类繁多,每种材料都有其独特的优缺点。

消费者可以根据个人喜好、舒适性要求和经济条件选择适合自己的汽车内饰材料。

无论是皮革、布料、仿皮革还是合成纤维,合适的内饰表皮材料不仅能够提升驾驶乐趣,还能够为驾乘人员提供一个舒适、安全的驾驶环境。

夏布在汽车内饰纺织品上的应用研究

品牌化消费意识已经非常强烈,所以形成自己独特的汽车内饰品

牌能更具有优势,更容易被消费者接受,现有的较为成功的夏布

品牌有“壹秋堂”,打造出了属于自己的夏布产品品牌。随着现代

客户群体进一步细分,年龄、职业、车型、汽车档次、性别、车主喜

好等都将成为客户群体细分的参照标准,汽车内饰品也需要根据

这些群体的多样化细分进行个性化设计和制作。

4.环保:对人体无刺激、无异味、无毒无害,对环境无污染或 可回收利用;

5. 标 准 :符 合 各 种 测 试 要 求 ,如 坚 牢 度 ,色 牢 度 等 方 面 的 测 试。

(二)从近 10 年国内外汽车内饰品的发展过程来看,今后一 段时间内,汽车内饰纺织品的发展趋势有如下特点:

1.针织物成为内饰面料的主流 针织物具有良好的延伸性和弹性,能适应汽车内饰加工的模 压工艺和织造工艺,而且花型变换比机织物更方便。 2.非织造布在汽车内饰上的应用不断增加 非织造布做汽车内饰也是当前国际发展的趋势,因其成本 低、适应性强、质量轻、隔音、保暖以及防震等特点,经不同处理后 可作车用功能性材料。 3.车饰面料日趋多样化 车饰面料本身价值不高,但人们打开车门首先看到的就是车 饰面料,汽车商往往利用豪华车饰来提高车子的档次,达到以较 低成本获取较高回报的目的,以座椅色彩为主,配置内饰的做法 将成为轿车内饰的主流。 4.汽车用品的多元化、个性化升级 我国汽车内饰市场将呈现定制化、高端化、个性化、品牌化趋 势,对汽车内饰品的制作材料的创新应用也成为了一个研究热 点,尤其是在汽车坐垫这一方面表现的尤为突出。

关键词:夏布;汽车内饰纺织品;天然纤维

一、现代汽车内饰纺织品市场状况分析

(一)近年来,随着中国汽车用品市场消费额的持续增高,汽 车内饰品作为汽车的重要组成部分也成为有车一族的主要消费 品。对于广大的汽车消费者来说,根据季节选择一套舒适、实用的 汽车坐垫和汽车内饰显得尤为重要。汽车内饰品种类主要有汽车 坐垫、靠垫、脚垫、方向盘套、汽车内部装饰物品等,汽车内饰材料 要求具有装饰性和功能性兼顾的特点,因而其技术含量,生产难 度与一般民用纺织品有所不同,基于轿车本身的特性要求,现代 对内饰面料的要求一般有:

汽车内饰表面装饰技术发展分析

汽车内饰表面装饰技术发展分析摘要:汽车内饰表面设计是一项综合性任务,包括机械结构、人机控制、电子电气控制等多个领域的设计元素。

此外,还牵涉到产品设计、空间规划、交互设计和感官品质设计等多个方面。

外观设计在汽车内饰中已经成为购车的主要决策指标,制造企业必须利用先进工艺实现内饰的美观和个性化,以增加产品的附加价值,以迎合市场需求。

因此,本文对汽车内饰表面装饰技术的全面发展进行了深入分析。

关键词:汽车内饰;表面装饰;技术发展引言汽车内饰表面装饰技术一直以来都在汽车设计和制造领域占据着至关重要的地位。

内饰是汽车的灵魂,不仅直接影响用户的驾驶体验,还反映了品牌的形象和汽车的质量。

在当今市场竞争激烈的汽车行业,消费者对内饰的期望日益提高,他们希望不仅能拥有卓越的性能和安全性,还能享受到一流的舒适性和视觉愉悦。

汽车内饰表面装饰技术的发展已经成为了一项复杂的综合设计任务,不再局限于仅满足基本需求。

它涵盖了多个设计领域,包括机械结构、人机控制、电子电气控制等。

此外,还牵涉到产品设计、空间规划、交互设计和感官品质设计等多方面因素。

内饰的外观设计,例如座椅材料、仪表板风格、照明布局等,已经成为汽车购买时的决策关键因素之一,影响着消费者的购车选择。

制造企业迫切需要借助先进的工艺和技术来实现内饰的美观和个性化,从而提升产品的附加价值以满足市场需求。

随着科技的不断进步,汽车内饰表面装饰技术也必须不断创新,以适应快速变化的市场趋势。

因此,本文的目的是深入分析汽车内饰表面装饰技术的发展,通过这一全面的研究,我们希望读者能更好地理解汽车内饰领域的现状和未来,为汽车制造商、设计师和消费者提供有益的见解和指导。

这对于汽车行业的相关决策和未来创新发展将具有重要的意义。

1汽车内饰设计内容汽车内饰设计是一项广泛的设计领域,涵盖了多个关键内容。

首先,它包括座椅设计,这涉及到座椅的舒适性、安全性和材料选择。

座椅设计需要考虑驾驶员和乘客的人体工程学,以确保长时间的坐车不会导致不适。

现代汽车新材料种类及应用

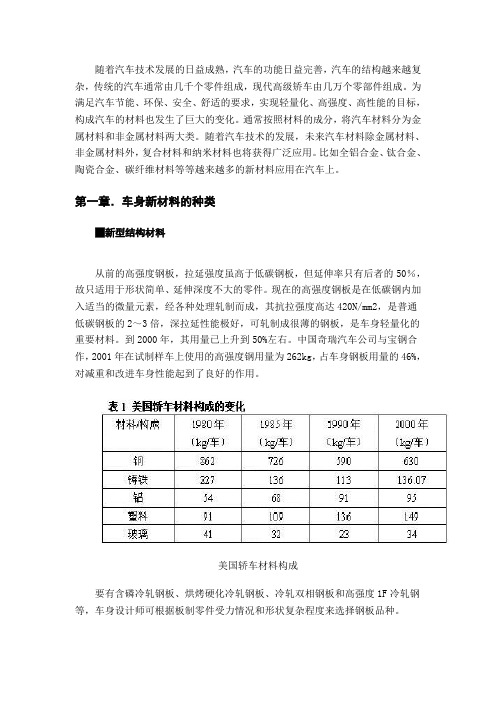

随着汽车技术发展的日益成熟,汽车的功能日益完善,汽车的结构越来越复杂,传统的汽车通常由几千个零件组成,现代高级矫车由几万个零部件组成。

为满足汽车节能、环保、安全、舒适的要求,实现轻量化、高强度、高性能的目标,构成汽车的材料也发生了巨大的变化。

通常按照材料的成分,将汽车材料分为金属材料和非金属材料两大类。

随着汽车技术的发展,未来汽车材料除金属材料、非金属材料外,复合材料和纳米材料也将获得广泛应用。

比如全铝合金、钛合金、陶瓷合金、碳纤维材料等等越来越多的新材料应用在汽车上。

第一章.车身新材料的种类█新型结构材料从前的高强度钢板,拉延强度虽高于低碳钢板,但延伸率只有后者的50%,故只适用于形状简单、延伸深度不大的零件。

现在的高强度钢板是在低碳钢内加入适当的微量元素,经各种处理轧制而成,其抗拉强度高达420N/mm2,是普通低碳钢板的2~3倍,深拉延性能极好,可轧制成很薄的钢板,是车身轻量化的重要材料。

到2000年,其用量已上升到50%左右。

中国奇瑞汽车公司与宝钢合作,2001年在试制样车上使用的高强度钢用量为262kg,占车身钢板用量的46%,对减重和改进车身性能起到了良好的作用。

美国轿车材料构成要有含磷冷轧钢板、烘烤硬化冷轧钢板、冷轧双相钢板和高强度1F冷轧钢等,车身设计师可根据板制零件受力情况和形状复杂程度来选择钢板品种。

含磷高强度冷轧钢板:含磷高强度冷轧钢板主要用于轿车外板、车门、顶盖和行李箱盖升板,也可用于载货汽车驾驶室的冲压件。

主要特点为:具有较高强度,比普通冷轧钢板高15%~25%;良好的强度和塑性平衡,即随着强度的增加,伸长率和应变硬化指数下降甚微;具有良好的耐腐蚀性,比普通冷轧钢板提高20%;具有良好的点焊性能;烘烤硬化冷轧钢板:经过冲压、拉延变形及烤漆高温时效处理,屈服强度得以提高。

这种简称为BH钢板的烘烤硬化钢板既薄又有足够的强度,是车身外板轻量化设计首选材料之一;冷轧双向钢板:具有连续屈服、屈强比低和加工硬化高、兼备高强度及高塑性的特点,经烤漆后强度可进一步提高。

新型纤维材料的开发与应用

新型纤维材料的开发与应用随着科技的不断进步,纤维材料的种类也在不断增加,并且在各个领域均得到广泛的应用,如服饰、建筑、交通工具等。

近年来,随着环保意识的增强和传统材料的局限性,人们对新型纤维材料的需求越来越高。

因此,纤维材料的开发和应用也变得越来越重要。

一、纤维材料的基本类型首先,我们来看纤维材料的基本类型。

纤维材料包括天然纤维、化学纤维和特种纤维。

1. 天然纤维天然纤维是指来自动物、植物、矿物和人工合成等天然来源的纤维,如棉、麻、丝、羊毛、黄麻、草麻和木棉等。

这些天然纤维具有优良的可塑性、柔软性和透气性,并且不会对人体造成危害。

2. 化学纤维化学纤维是指由纤维素、蛋白质、石油和天然气等化学原料制成的纤维材料,如聚酯、锦纶、腈纶、丙纶和氨纶等。

这些化学纤维具有高强度、高韧性、易染色、易加工和经济性等优点。

但是,由于化学纤维的化学性质较为复杂,对人体的危害性也较大,容易产生静电并造成环境污染。

3. 特种纤维特种纤维是指根据人类的特殊需求设计制造的、使用功能多样的纤维材料,如碳纤维、陶瓷纤维、高分子复合纤维以及石墨纤维等。

这些特殊的纤维材料具有一定的特殊性质,如高强度、低密度、高温抗性、耐腐蚀性和电磁性能等,因此在航空航天、汽车、电子通讯、医疗等领域得到广泛的应用。

二、新型纤维材料的开发随着人们对纤维材料多样化需求的增加,新型纤维材料的开发也变得越来越重要。

新型纤维材料具有一定的创新性和独特性,可以很好地满足人们的个性化需求和特殊应用需求。

1. 纳米纤维纳米纤维是指通过纳米技术制造的直径在100纳米以下的纤维材料。

纳米纤维具有高比表面积、良好的物理、化学及生物性质,并且可以根据需求设计形态和性质。

因此,纳米纤维可以应用于细胞工程、组织工程、水净化、空气净化等领域。

2. 功能性纤维功能性纤维是指在材料中添加一些具有特殊功能的物质,如金属、氧化物等,通过光、声、热、电等能量激活来达到特殊的功能。

例如,光敏功能纤维可以通过光激活释放药物、感应抗菌杀菌等。

PTT纤维的结构性能及其应用

PTT纤维的结构性能及其应用PTT纤维的结构性能及其应用李亮(盐城纺织职业技术学院江苏盐城224000)【科技l[摘要】本文主要介绍了PTT纤维的发展历史,简述了PTT纤维的合成方法及其结构与性能,PTT面料具有多种优点,可用于纺织服装领域,也广泛用于非织造布领域,车内装饰品,汽车及家具坐垫等多种领域.【关键词】PTT纤维;结构与性能;应用[中途分类号】TS1511941年,英国曼彻斯特卡利科印染者协会的科学家WhinfieLd和Dickson首次在实验室合成PTT其发现与PET(聚对苯二甲酸乙二醇酯)处于同一时间.1966—1975年,试图商业化生产PDO,因PDO生产成本太高而影响了PTT树脂及其下游产品的开发进程.1990年,基于EO~I:I氢,甲醛化路线合成PDO的工艺,使其开发成本得到有效控制.1998年,Shell公司实现CORTERRA(PrITI')的商业化.杜邦公司紧随其后也推出了自己的产品SORONA.20世纪9O年代后期,我国也开展了PDO和PTT的研发工作.上海石化股份有限公司合成纤维研究所,黑龙江石油化工研究院,中科院兰州化物所,上海交通大学,清华大学,东华大学等科研单位相继开展了PDO,m树脂及其纤维和工程塑料等产品的研究开发工作,并取得了一定的进展.同时,仪征化纤股份有限公司,华源集团公司,方圆化纤有限公司(商标SomaLor)等分别与Shell化学公司和DuPont公司合作,开展PTT纤维生产的产业化工作1PTT的合成,结构与性能1.1PTT的合成1.1.1直接酯化法(PTA法)直接酯化法的原料是PTA和1,3-PDO.该工艺是由Zimmer公司与Degussa公司研究开发的,国内一般将聚合分为3个阶段,包括PTA与1,3-PDO酯化,预缩聚及终聚3个主阶段组成.通过搅拌来区分不同反应阶段的聚合结束时间,基本上是仿照PET的聚合;而Zimmer公司采用5段连续熔融过程(240—270~C)~取.PTA和1,3-PDO在前2段被酯化,过剩的PTA从第2段除去;第3和第4 段为预缩聚反应器;第5段为缩聚反应器.前3个反应器为搅拌釜式反应器,第4和第5段采用Zim—mer公司开发的盘环式反应器.为了与大生产相结合,且PTA路线比DMT路线的生产成本低,不需要回收甲醇,流程简单,节约成本,所以直接酯化路线是目前研究的重点.1.1.2酯交换法(DMT法)苯二甲酸二甲酯(DMT)与1,3-PDO进行酯交换,酯交换法在温度140—220℃,采用Ti系催化JIANGSUTEXTILE江苏纺织@【科技l剂,先脱除甲醇,缩聚升温至270~(2并减压NSkP进行缩聚,继而缩聚制得P1Tr,见反应式图1中的(1)与(2).厂,CH300CCOOCH~HO(CH2)3OH闩HO(CH93OOC—_coocH3+CH~OH—(1)\HqCH~OC)C弋\__cooc%+COOCH~+HqcH2oH.H.(CH~OOC—_-coqcH3}.H'C~OH (2)图1酯交换法缩聚制得PTT的反应式直接酯化法基本上是成熟的工艺,工艺合理,流程短,投资少,生产效率高,生产过程中无需回收甲醇,可简化回收过程与设备,并能减少环境污染,生产安全,原料及能量消耗低,因而生产成本低,所以PTA法优于DMT法.加工技术上, 以PTTPoloyCanada公司于2003年在加拿大蒙特利尔建造的9.5万TI1生产装置为例,该装置采用德国Zimmer和美国ShellChemical公司开发的技术,原料为PTA和1,3-PDO,反应为5段连续过程完成,根据聚合物的用途,可制得不同分子质量,特性粘度[]为0.7—1.5dl/g的Prrr.1.2PTT纤维的结构与性能1_2.1PTT纤维的结构Prrr是由1,3-PDO与对苯二甲酸缩聚而成的聚对苯二甲酸丙二醇酯,其分子结构示意式为:斗l一.图2PTT结构示意图从结构上看,PET,m1及PBT大分子链中分别有2个,3个和4个亚甲基基团,正是这些微小的差异导致了3种聚酯无论在物理性质,还是在化学性能上均表现出较大的差异.P1Tr和PET相比其差别仅在于P1T分子重复单位中增加了一个亚甲基,但P1Tr聚合物的特性与PET聚合物的特性相比有较大的差异.用差示扫描量热仪(DSC)对PTT聚合物的结晶性进行分析,发现P1Tr聚合物的玻璃化温度约500(2,冰结晶温度为120~C,热结晶温度为170~C,熔点为230~C;并且无论是冰结@江苏纺织JIANGSUTEXTILE晶过程还是热结晶过程P1Tr聚合物都I:k,PET聚合物更快的结晶速度和结晶能力.1_2.2P丌纤维的性能1.2.2.1力学性能Ward等人通过测定材料的应力一应变曲线,对取向PET,PBT和P1T纤维的力学性能进行了对比研究.结果表明,PrrI纤维的初始模量明显低于PET纤维,但较PBT纤维略高,而P1T纤维的弹性回复率和热收缩明显高于PBT和PET纤维.研究还表明,热处理对于Prrr纤维的弹性回复有较大的影响,经过松弛热处理5min后,纤维的弹性回复降低到仅有原来的10%,明显大于对PET和PBT纤维的影响.与pET纤维相同,PITI,纤维的强度和伸度与纺丝速度有关.有研究表明,随着纺丝速度的提高, POY的强度增加,伸度降低.但在纺丝速度低于3km/min时,Pr丌的强度和伸度低于PET.纺丝速度对于纤维的结晶度也有较大的影响,在2km/min纺丝速度下,P1Yr,POY基本上是无定形的,而当纺丝速度提高~U5km/min时,POY中的结晶度明显增加.与PET纤维不同的是P1Tr,POY的模量并未随结晶度的增加而增加,而是保持恒定.Trauh等研究了m初生纤维和拉伸纤维的机械性能.在3km/min以下纺丝时,由P1T和PET纺出的初生纤维在机械性能上无明显差异;而当纺丝速度增加时,PET的相对断裂强度也随之提高,但mI幺干维的相对断裂强度却随着纺丝速度增加变化不大,在5kin/rain纺丝速度时,P1T纤维的相对断裂强度基本保持3km/minH~的峰值2.5cN/dtex. r纤维也表现出与PET和PBT纤维不同的机械性能.PET$t:维的相对断裂强度和初始模量~LPBT和P1Tr纤维的大,其中PrIT纤维的初始模量与拉伸倍数之问没有依赖关系,所以T不可能象PE瑚样生产出高模量,低伸长的纤维.另外,PTT拉伸纤维的最小断裂伸长约为20%,明显高于PET拉伸纤维的6%.根据Jakeways等人的研究, PET拉伸纤维的单元晶格c轴长度达到了重复单元最大拉伸构象长度的98%左右,所以只要稍加拉伸(如6%左右),就可以成为完全反式构象的纤维.PBT纤维则有所不同,它有仅和B两种晶型.德国Denkendoff),.造纤维研究所对P1TI'纤维进行了多次重复拉伸实验,结果表明这种纤维即使经过10次20%的最大拉伸,仍然~100%的回复, 这表明盯r纤维具有优异的弹性回复性.但是,韩国的Kim等人研究表明,PTT薄膜的弹性回复相对较差.1.2.2.2染色性能对纯P1Tr纤维最适合的染料是分散染料,使用分散染料染色,温度必须在玻璃化温度以上才能染成深色.PTT纤维的玻璃化温度为55℃,比PET纤维(8l℃)低26~C左右,其染色性能优于PET纤维.PTT纤维的最佳染色温度是110~C但在100~C时仍有很高的上染率.通常可在常压沸染.研究表明:在95o【二时,PrT纤维外部就能染成深色,而PET纤维只能染成很浅的色泽.在120℃时,染料分子能进入P1T纤维内部,染色深且坚牢度高,而对PET纤维,染料分子依旧无法渗入.1_2_2.3其他性能肿纤维除了具有特别优异的柔软性和弹性回复性,还具有优良的抗折皱性和尺寸稳定性,耐气候性,抗污性能,易染色性以及良好的屏障性能,能经受住^y射线消毒,并改进了抗水解稳定性,因而它可用于开发高级服饰和功能性织物.由它制作的服装穿着舒适,触感柔软,易洗,快干,免烫,符合人们生活快节奏的要求;同时,lyIr纤维不仅其拉伸回复性,耐污性与锦纶66相当,而且其蓬松性与弹性,低静电,耐磨性及低的吸水性均优于锦纶.正因为如此,它将引领下一时期化学纤维发展的新动向,继而推动纺织工业的发展.2PTT纤维的应用领域2.1用于服装领域Prrr面料具有多种优点:手感柔软,拉伸回复性高,回弹性好,色泽鲜艳,抗紫外线,抗氯,抗污,易护理.P1Tr织物能制成柔软的女式睡衣,无缝内衣,女式紧身衣,也应用于便装,工作装,泳衣,运动装,外套针织套衫,袜类等.尤其是在弹力游泳衣和运动服装等方面可代替PA纤维,它具有良好的伸展性,柔软性和抗皱性,并且耐洗,不易磨损.此外,纤维具有较好的抗污性和染色性,在常压沸水中可用无载体分散性染料连续染色,印花,减少了染料,废水的处理, 【科技l染色成本低,环境污染小.Prrr纤维色牢度好,耐紫外线,臭氧,吸水率低(0.15%),根据其特殊的疏水性开发出的异形截面纤维透气导湿面料在服装面料中的应用前景广阔.另外,m纤维与其他纤维以适当的比例混纺,再配以捻度组合,可以达到各种不同的面料效果.与棉混纺,可实现织物柔软性,适宜的伸长度和尺寸稳定性;与醋纤混纺,可实现织物伸长性和优异的染色均匀性;与毛混纺,可避免织物泛黄,使织物保持柔软的手感;与弹性纤维混纺, 可为生产高弹力服装提供新的选择;P1Tr长丝与真丝,变形纱交织,可以提高面料的服用价值和手感特点.2.2其他应用领域由于Prrtq:维既具有常规聚酯的抗污陛和抗静电性,又具有尼龙丝的回弹性,蓬松性和染色性,特别适合于作地毯纤维.研究表明:P1Tr的抗冲击强度和尺寸稳定性都较好.由于P1Tr纤维的优异特性使其可完全取代PBT,以及取代一部分PET.PTT还可以用于薄膜领域,err,N膜非常柔软,且弹性回复也较好,易染色,静电积聚低,收缩力和收缩率较高,而其防渗性能则PET相差不多.Prrr膜的诸多优点使其可作为PET膜的高档代用品.即除了可在PET 膜可以满足要求的领域应用外,还可用于那些PET膜无法达到的更高要求的领域.P,丌树脂具有良好的加工性能,电气性能,机械性能和尺寸稳定性,它不仅是很好的纺织材料,也是新型的热塑性工程塑料.m,还可用于非织造布领域,PTT基非织造布可以使用m短纤维(纯纤或混纤),通过针刺或水刺缠结技术制得.另外,PTT产品还广泛应用于非织造布领域,车内装饰品,汽车及家具坐垫等多种领域.一般车内装饰品要用到多种纤维,如座椅为保持面料不倒毛,采用聚酯纤维与PA纤维混纺以PA纤维来支持聚酯纤维,以聚酯纤维降低价格.但混织影响回收,为了便于回收,世界汽车内装饰品趋于使用同一种纤维.PTT纤维的特性决定了其是一种非常合适的车用装饰纤维.2.3PTT纤维的市场前景PrrI纤维是最新实现工业化开发并取得重大成功的改性聚酯产品.由于它具备集现有常用化JIANGSUTEXTILE江苏纺织@E科技】学纤维的优点与一体的特殊性,加上适应于规模化工业生产的优越条件,将成为具有多种应用领域的一种大类纤维,发展前途广阔.目前尚处于市场开拓初期,还没有形成规模的市场需求量,因此PTT的经济规模生产水平还未形成,加上一个新产品的开发初期,需要大量的资金作为技术和市场开发之用,这一切便造成了目前PTT的价位偏高的现象.而m市场价格的下降潜力,则是P1T市场接受程度的根本保障.随着产品开发和市场开发的进展,可以预期:Pr丌的价位首先可以达到低于PBT的水平,这将是它的市场开拓的第一个台阶;m价位的下一个目标便是达到低于尼龙的水平,这将是它替代氨纶,PBT和尼龙等弹性纤维的部分市场领域的重要前提;m在发挥出它的更进一步降低价位的潜力时,便是P1'r全盛时代的到来之际.3有待研究的方向由于纤维的优越性能,我国于近几年也开始了P1Tr纤维的研究和生产应用.据中国化纤协会统计,目前国内P1Tr长丝需求量为10万吨/年,而生产能力仅1.5万吨/年,大部分依靠进口.我国应该从降低成本的角度,实现PDO和的国产化,规模化,连续化,自动化.目前m成本偏高,生产技术发展时间短,还需加强基础研究及应用研究,为工艺优化及品种开发提供支撑.另外要提高P1rr的附加值,如纤维差别化包括十字形,三叶形,五叶形,中空等,及功能化包括抗紫外,抗静电和抗菌防臭等处理,以推动P1T市场发展.参考文献[1】柯宝珠,张燕等.21世纪新型聚酯纤维一P1Tr【J1.中国个体防护装备.2006(1): 18-21;[2]徐兆瑜.新型纤维材料T的开发和市场前景『J】.化工科技市场.2004(10):12~16;【3]陈克权,P1Tr纤维的结构与性能lJ1.合成纤维工业.2001(6):37~40;【41卞海成,唐人成.热定型对纤维结构和可染性的影响fJJ.针织工业.2005(9):46-49;(上接第47页)m广一总经根数;n——织区数.本例中基础组织为平纹,Rj=2,LI=L3=I,L3--3,至于Ni的大小,决定每一织区中横竖线的长短,应视具体要求按Ni--每层织物的经纱密度×每个织区的筘幅/Rj进行计算.试织时,因尚无经纱密度和每个织区的筘幅的具体要求,所以整经按a1,a3区为2的倍数,a3区为6的倍数即可.2.4.5穿综与穿扣在穿综过程中一定要注意,一定要把每一区的所有经纱全部穿完再接着穿下一区.即假设所织制的"工"型织物总经根数为100根,其中s1,s2, s3,s4,s5各2O根,也就是要先穿完a1区中s1的20 根,再接着穿a2区,依此类推.切不可循环连续穿, 否则织造后就会产生很多个"工"型的组合织物.o江苏纺织JIANGSUTEXTILE在穿扣过程中,首先根据纱线的粗细选择合适扣号的钢扣进行穿扣,因各织区织物层数不同,为了获得合理的织物密度,原则上每一区域的筘入数应与该区织物层数相同或是层数的整数倍.这里"T"型织物各区域的扣人数为a1:a2:a3=2:6:2.3结语实践证明,在二维织机上实现三维纺织型材的织制是可行的,"工"型织物可用于三维纺织复合材料的生产基件,这为三维复合材料的广泛应用提供了很有力的保障.随着纺织复合材料的应用范围逐渐扩大,三维纺织纺织型材的预制件形状也越来越趋于复杂化和大型化,这就要求我们在织造技术和织造方法上要不断的更新和进步, 新设备的灵活应用也势在必行.。

汽车内饰材料及其阻燃测试标准概况

汽车内饰材料及其阻燃测试标准概况张龙;吕渤;晁华;胡曼;赵满;张超【摘要】汽车内饰材料优劣不仅决定车辆舒适性与商品形象,其阻燃性能也和乘用人员生命财产安全息息相关.从3个不同的层面对汽车内饰材料进行了分类,简要概述了汽车内饰材料的应用范围,对目前我国汽车内饰材料阻燃测试标准的现状进行了深入阐述,结合当今现状,提出了汽车内饰材料阻燃标准的研究方向,对汽车内饰的开发与阻燃体系测试标准制修订具有一定的指导意义.【期刊名称】《汽车零部件》【年(卷),期】2018(000)009【总页数】3页(P100-102)【关键词】内饰材料;阻燃特性;测试标准【作者】张龙;吕渤;晁华;胡曼;赵满;张超【作者单位】国家汽车质量监督检验中心(襄阳),湖北襄阳441004;国家汽车质量监督检验中心(襄阳),湖北襄阳441004;国家汽车质量监督检验中心(襄阳),湖北襄阳441004;国家汽车质量监督检验中心(襄阳),湖北襄阳441004;国家汽车质量监督检验中心(襄阳),湖北襄阳441004;国家汽车质量监督检验中心(襄阳),湖北襄阳441004【正文语种】中文【中图分类】U4650 引言随着我国交通技术的高效持续发展与进步,以及人们对车辆的需求和依赖日益加剧,促使我国成为世界上最大的汽车产销国。

为了争得相对应的这一巨大的汽车经济市场,众多整车及配套供应厂商如雨后春笋般涌现,导致汽车领域竞争加剧。

汽车内饰材料在汽车生产成本中占据很大一部分,各厂商为了提高竞争力大多采用压缩成本的低价策略抢占市场,使汽车内饰材料良莠不齐。

而内饰材料的优劣会直接影响到车辆的舒适性及驾乘人员的安全性,研发出既能提升汽车档次增加汽车舒适性,又能确保安全的内饰材料,是汽车开发工程师极力解决的问题。

1 汽车内饰材料的分类汽车内饰材料种类繁多,按原料材质可分为纤维、塑料泡沫、天然橡胶及合成橡胶三大类[1]。

汽车内饰中常用的纤维有棉纤维、羊毛、涤纶、芳纶、PBO、PPS、碳纤维、玻璃纤维等诸多新型纤维,大多应用于地毯、气囊、座椅面料、窗帘、遮阳帘、表面覆盖及装饰位置;塑料因具有密度小、尺寸稳定性好、触感好、耐化学性且易成型等良好的综合性能使其在汽车内饰材料中占比较大,常见的塑料类材料有PP、PVC、PET、ABS、PE、PU、PPO及其他改性塑料,常应用于门内护板、汽车立柱、仪表板、遮阳板等位置;橡胶材料如SBR、EPM、EPDM、TPO等,多应用于密封条,仪表板、地板覆盖物以及织物涂层。

碳纤维在生活中的应用

碳纤维在生活中的应用

碳纤维在生活中的应用

一、简介

碳纤维(Carbon Fiber)是一种采用聚碳酸酯纤维材料制造的高性能纤维,它具有轻质、柔韧、优异的力学性能以及高强度,使其成为当今工业中最具应用潜力的新型材料之一。

其结构是以石墨烯为原料,经热解、离子植入等工艺生产而成,具有独特的室温高分子晶体结构,其特性是具有低密度、高强度和高耐力性。

二、应用领域

1、航空航天领域:由于具有优良的力学性能,碳纤维可用于制造航天器的外壳、机翼、发动机外壳等航天器部件,从而提高航天器的使用寿命,并减轻器材的重量。

2、汽车行业:碳纤维的应用可以提高汽车的刚性、力学性能,减轻汽车质量,提高碳纤维的比重,提高电动车的效率。

3、桥梁领域:碳纤维可以用来制造桥梁的框架、支撑梁、梁的表面等,可以提高桥梁的抗压、抗弯强度,使其服从多种外力作用。

4、运动器械领域:高性能碳纤维也可以用于运动器械的制作,包括自行车的把手、车架、车把,篮球架、网球拍、杆、弓,以及滑雪板等。

5、建筑业:碳纤维也可以应用在建筑业中,可用于制作建筑结构材料,提高楼房的抗震性和耐火性能,还可以用于装饰材料,如墙面、室内装饰以及游乐园等地的装饰材料。

三、总结

碳纤维是一种新型的高性能纤维材料,具有轻质、高强度、抗结构变形等特点,广泛应用于航空航天、汽车、桥梁、运动器械和建筑等行业。

石棉在汽车零部件中的应用

石棉在排气管隔热层中的替代材料:陶瓷纤维、玻璃纤维等

刹车片

添加标题

添加标题

添加标题

添加标题

石棉刹车片的优点:减少刹车距离,提高行车安全

石棉在刹车片中的应用:提高刹车片的耐磨性和抗热性

石棉刹车片的缺点:对人体和环境有害,已被禁止使用

替代材料:陶瓷、金属、碳纤维等,具有更好的耐磨性和抗热性,且环保无害

石棉的导热性和导电性可以降低发动机的能耗,提高发动机的燃油经济性。

石棉的化学稳定性可以防止发动机内部的腐蚀和磨损,提高发动机的可靠性和稳定性。

降低油耗

添加标题

添加标题

添加标题

添加标题

石棉的轻量化特性可以减轻汽车重量,从而降低油耗。

石棉具有良好的隔热性能,可以降低汽车发动机的热量损失,从而提高燃油效率。

添加标题

添加标题

石棉的特性:耐高温、耐腐蚀、耐磨损

石棉在发动机隔热罩中的应用:提高隔热效果,减少热量损失

石棉在发动机隔热罩中的作用:保护发动机部件,延长使用寿命

石棉在发动机隔热罩中的替代材料:陶瓷纤维、玻璃纤维等

排气管隔热层

石棉在排气管隔热层中的应用:提高隔热效果,减少热量损失

石棉的优点:耐高温、耐腐蚀、耐磨损

石棉的耐热性可以延长汽车零部件的使用寿命,提高汽车的安全性能

防火性

石棉具有很高的耐热性,可以在高温环境下使用

隔热性

石棉的耐高温性能好,能在高温环境下保持其隔热性能。

石棉具有优良的隔热性能,能有效阻挡热量的传递。

石棉的导热系数低,能有效降低汽车零部件的温度。

石棉的隔热性能有助于提高汽车零部件的使用寿命和性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

应用产业用纺织品总第225期新型纤维在汽车内装饰材料中的应用姚明华万玉峰(上海汽车地毯总厂,上海,201600)

摘要:重点介绍了新型功能纤维、复合纤维、碳纤维以及经纳米.材料后整理的纤维材料等新型化学纤维在汽车内装饰领域中的应用情况。

关键词:化学纤维,功能化纤维,复合纤维,碳纤维,纳米材料,后整理,汽车内装饰中图分类号:TSl02;U465.9文献标识码:A文章编号:1004—7093(2009)06—0034一03

汽车工业近几十年来一直快速增长,相关的汽车内装饰用化学纤维工业技术也与汽车工业技术共同进步。随着我国经济飞速发展,人们对大件耐用消费品的需求增加,汽车逐渐进入家庭,汽车工业已经成为国家的支柱产业。统计数据显示:2008年我国汽车销量达到938.05万辆,同比增长6.7%…。预计中国汽车产量将超过日本和美国成为世界第一,这将带动相关产业的快速发展。化学纤维是汽车装饰用织物的主要原材料。汽车内装饰材料包括座椅面料、车顶棚、车门护壁材料、地毯、隔音隔热垫、安全带和安全气囊等。随着科学技术的进步、人民生活水平的提高,汽车内装饰用纤维材料和纺织面料的需求从经济实用型向功能化、时尚化、轻鼍化、以及绿色环保化的方向发展。国外从事汽车内饰面料用聚合物和纤维生产的著名厂家有杜邦、英威达、巴斯夫等,而专门从事汽车内饰面料用织物牛产的厂家比较著名的有美国的李尔公司、IAC公司,奥地利的爱卜公司,日本的川岛、住江,德国的林顿发盘、依蒂尔,法国的泰佛、意大利的阿加菲等。1功能化纤维新型的汽车装饰用纺织品除了对原料有很高收稿日期:2008一07—24;修改稿:2009—06—02作者简介:姚明华男,1962年生,现任上海申达股份有限公司副总经理、上海汽车地毯总厂总经理。多年从事民用织物面料,£产和汽车内饰面料和复合材料研发的工作。-‘~34・-——的要求之外,其加工及后整理工艺也十分复杂。这些纺织品须具有特殊的针对材质的阻燃、拒水、抗静电、防污、色牢度、耐光照、耐清洗性、抗菌防霉等特性。防水、可清洗、阻燃已作为汽车内饰面料的普遍标准要求。另外细旦化、高膨松、高收缩、高强力、各类异形截面、导湿、保温等常用功能化和差别化纤维可以提供给乘客舒适的驾乘感受。一般我们熟悉的纤维是涤纶(PET)、锦纶(PA)、腈纶(PAN)、丙纶(PP)等,以这些纤维为基础的功能化纤维的应用迎合了汽车内饰件的相关法规要求不断提升和汽车的功能化、轻量化和舒适性的需求趋势。。

涤纶作为目前使用最广泛的纤维,其本身的耐光稳定性以及生产过程的环保性优于锦纶,因此新型的涤纶弹性纤维作为锦纶的替代品在汽车内装饰上也得到了广泛的应用。随着PBT(聚对苯二甲酸丁二酯)纤维、m’(对苯二甲酸丙二酯)纤维的

生产技术的成熟,锦纶有渐渐淡出汽车内装饰领域的趋势。目前市场卜虽然PBT价格比锦纶低,但与普通涤纶相比还是略高,因此涤纶弹性纤维和锦纶一样还局限于一些高档车上。出于安全性优先考虑的原因,高强涤纶在安全气囊及安全带上广泛使用。丙纶材料在轿车中的使用日渐广泛,特别在地毯材料和内饰件热塑性骨架材料(如玻璃纤维、天然纤维增强热塑性毡材)上。由于具有较小的密度(0.91g/cm3),同样面密度的产品丙纶的绒面比涤纶、锦纶均更丰满;另外,其良好的回收利用性能

万方数据2009年第6期产业用纺织品应用满足了欧洲日益严格的汽车回收法规要求;普通丙纶由于耐老化、抗紫外线性能较差,不能达到轿车内饰严格的性能指标要求,因此阻燃、高色牢度和抗老化的丙纶得到大力发展,欧洲IDEAL公司POLYFIL生产的丙纶短丝和长丝束已经能满足SAEJ1885GME60293PVl303等汽车行业用纤维的色牢度标准和热老化标准。在欧洲生产的轿车地毯用抗老化、抗紫外线、阻燃的簇绒地毯丙纶长丝的用量已经超过锦纶长丝的用量,欧洲轿车内饰生产商已经研制出簇绒长丝、簇绒基布、绒头纤维固结用黏合剂、塑性涂层材料和背面覆盖非织造布材料,均用于聚丙烯树脂的车用模压簇绒地毯,整体性能接近于普通锦纶簇绒地毯,因其原料和成品的边脚料均可采用通常的回收方法循环使用而绿色环保性能极高。阻燃、抗老化、耐光照的丙纶短丝在轿车内受到阳光直接光照的衣帽架针刺面料中也得到广泛应用。像大众汽车已经在轿车内饰中大量使用耐光照丙纶非织造布面料,并形成了严格的检测标准。锦纶在中高档轿车地毯中的应用也比较广泛,以往中高档轿车中锦纶地毯主要采用锦纶66短丝加捻纱线,簇绒工序后匹染着色,产品风格细腻,纤维膨松柔软。随着簇绒技术的不断进步以及汽车用特种纺前染色锦纶6纱线的技术成熟,生产的原液染色BCF长丝线密度更小,单束丝根数更多(可达到135根甚至更高),丝束膨化效果更好,耐光照性能加强,并消除了印染对环境造成的污染,降低了产品的生产成本,因此锦纶6原液染色BCF长丝在中高档轿车中的应用成为一种趋势。意大利的专业汽车地毯用丝生产厂商AQUAFIL等正增加这类纤维的产能以应对这种趋势。英威达特种纤维(上海)有限公司[收购原霍尼威尔特种纤维(上海)有限公司]、常州灵达特种纤维有限公司等可为汽车行业提供这类特种纤维。由于对车内雾翳特性的指标的要求越来越高,使得不加或少加各种助剂且易于加工成型的纤维如细旦纤维、高膨松及异形纤维等被广泛应用于新车型的内饰面料的开发之中。我们已看到在日系、德系高档车的顶棚面料上有了细旦纤维、高膨松纤维、异形纤维的身影。例如使用高收缩和高膨松的改性新型纤维在特里科特经编机上编织的织物,通过后整理获得了不同于普通单针床经编织物风格而类似机织割绒织物风格的外观效果。其各项物性指标更适合于用在座椅面料上。无论在绒面的抗倒伏性上、织物的机械强度上、缝纫强度和耐磨性上以及制造成本上,特里科特织物比大网机织物更具优势作为新兴坐垫面料。但该种纤维唯一的弱点是价格较高,在以价格为导向的市场上大规模的推广还有待时日。

2复合纤维复合纤维技术在汽车中的应用也越来越广泛,如作为取代黏合剂的PP/PP、PET/PA、PET/CO—PET组分的复合纤维等,在轿车装饰用非织造布材料内作为骨架纤维和热黏合材料使用越来越广泛。在加热时温度不断升高的过程中,取代黏合剂的复合纤维易熔性组分熔融成高黏度液体,冷却后可以将其本身和其他纤维黏结起来。这种热黏合功能复合纤维单独使用或结合少量黏合剂共同使用,改变了传统非织造布材料在增加产品耐磨、断裂和撕裂强度以及膨松度等方面过分依赖黏合剂或其他机械(如针刺、水刺、缝编等方法)或化学方法加固(如添加热固性组分)的现状。现在,起热黏合作用的双组分纤维应用在非织造布车顶内饰(与涤纶混合使用)、轿车地毯(与涤纶混合使用或制成基布作为簇绒地毯底布)、非织造布声学件(与涤纶、棉、丙纶混合使用)等零件中已逐步形成规模。其他的功能型复合纤维,如采用添加有其他功能型成分(如炭黑或碳纳米管)的高聚物或其他本身具有吸湿性的共聚酯等作为芯层和常规纤维(如PET或PBT或PA、PP)复合纺丝,制3点式、4点式、皮芯式或“三明治”式的抗静电纤维和高吸湿性涤纶,或制成偏心复合纤维。通过两种不同性质的聚合物制成的偏心型复合纤维,还具有三维永久卷曲性能,纤维的弹性和耐用性能提高怛J。这种纤维在汽车装饰用纤维材料中的应用主要是在提高汽车舒适性方面。与纤维后整理方法相比,这些方法纺制的纤维功能耐久性方面比较好,但是由于性价比方面的劣势在轿车装饰纤维方面还处在实验和推广阶段。双组分熔喷法可生产超细旦复合纤维,该方法制成的非织造布可达到普通单组分纤一35—

万方数据应用产业用纺织品总第225期维无法达到的性能,如PP/PET双组分纤维熔喷棉,经过后道热处理可形成吸音性能极好的车用声学材料。复合功能型纤维作为轿车装饰用化学纤维应用的方向正受到广泛关注。3碳纤维碳纤维是一种碳元素质鼍分数超过90%的纤维材料,是以有机纤维聚丙烯腈(PAN)纤维、粘胶纤维、沥青纤维等原丝经过预氧化、炭化、石墨化等高温固相反应工艺过程制备而成,由有择优取向的石墨微晶构成,因而具有很高的强度和弹性模量(刚性)。碳纤维呈黑色,坚硬,具有强度高、质量轻等特点,是一种力学性能优异的新材料,它的密度一般为1.70一1.80g/cm3,而它的强度可高达l200-7000MPa,弹性模量200~400GPa。从这个性能指标上可看出碳纤维在工程材料中的广阔应用前景。碳纤维在汽车中的应用范围很广,除了应用其耐高温性生产刹车片和应用其高强的力学特性应用于汽车的结构件外,在轿车内装饰件中也有一定的应用。从装饰性、安全性、轻量化和时尚等方面考虑,已经有汽车厂商尝试使用碳纤维复合材料生产轿车仪表板表面材料。随着碳纤维的生产规模的不断扩大,生产成本的逐渐降低,可以预测将来轿车内部装饰材料使用碳纤维及其复合材料会越来越多,一方面减轻产品质量增加结构强度,另一方面又可以提升装饰材料的运动性和时尚感。聚丙烯腈预氧化丝(PANox)是在用丙烯腈系纤维制造碳纤维过程中的中间产品。该纤维一般碳化比例≥50%,具有优越的耐燃耐热性能,可耐9000C火焰5rain以上,可以在高温下(。<3500C)长期使用,且绝热性能优良。该纤维导热系数小,隔热效果好,耐酸耐碱,适应在极端恶劣的环境下应用;还有着无机耐火纤维材料所不可比的良好的后续加工性能;可适合以短纤维形式制成非织造布等材料加以应用。近年来,它作为一个独立的阻燃纤维新品种在轿车耐热隔音部件上普遍应用,如使用混有聚丙烯腈预氧化短纤维的非织造布面料(一般与涤纶以接近1:l的比例混合作为原料生产80—120g,/m2针刺非织造布)作为引擎盖隔音隔热~36一垫和引擎舱与驾驶舱之间隔音隔热垫的表面材料使用。作为满足安全阻燃要求的聚丙烯腈预氧化丝在轿车声学件中也得到了广泛使用。

4纳米技术纳米技术在纤维的后整理方面得到了广泛的应用,上海工程技术大学与上海汽车地毯总厂合作研发车用内饰织物的纳米光触媒功能化加工技术的开发项目,在纳米光触媒在纤维织物上的应用方面获得一定的突破。纳米光触媒整理主要是为了赋予织物具有光催化的功能以获得降解VOC、除异味、抗菌、防污或自清洁功能。这种光触媒功能技术可应用于汽车车内织物所使用的各种纤维织物以及室内装饰家纺用品上,使得这些材料获得持久的降解VOC的功能,达到净化车内和室内空气的目的。另外,这种技术也可用于服装面料以获得良好的抗菌、抗紫外线功能和一定的自清洁功能。

5结束语中国汽车用化学纤维行业发展时间比较短,目前国内该行业可以供应汽车内装饰领域普通化学纤维或其他低技术含量改性或性能增强纤维。具有高技术高附加值的新型化学纤维的技术和市场份额主要掌握在国外企业或其国内的生产工厂手中。国内企业存在小而散、重复低水平投资情况严重,低水平价格竞争激烈,企业研发能力弱等现状。国内汽车用化学纤维企业创新能力和市场化能力还有待进一步提高。随着技术的不断进步,更多的新型纤维不断涌现,而汽车行业正在快速发展之中,我们相信新型化学纤维在汽车装饰材料中的应用将日趋普遍,提升轿车的科技含量,提供给人们更舒适、更安全的车内外环境以及达到更多的使用功能和更高的性价比。