齿轮齿条设计计算举例

齿轮齿条计算

齿轮齿条计算齿轮和齿条是机械传动中常用的零部件,它们的组合可以实现力的传递和转速的变换。

齿轮齿条计算是指通过计算齿轮和齿条的参数,来确定它们之间的传动关系和运动规律。

本文将介绍齿轮和齿条的基本概念、计算方法和应用场景。

一、齿轮和齿条的基本概念齿轮是一种圆形的机械零件,它上面有一定数量的齿,可以与其他齿轮或齿条咬合。

齿轮的主要作用是传递力和转速,常用于变速装置、传动装置等机械设备中。

齿条是一种长条形的机械零件,它上面有一定数量的直线排列的齿。

齿条通常与齿轮配合使用,通过齿轮的旋转来实现齿条的运动。

齿轮齿条计算主要涉及到齿轮的模数、齿数、齿轮的传动比等参数的计算。

1. 齿轮的模数:齿轮的模数是指齿轮齿数与齿轮的直径的比值。

模数越大,齿轮的齿数越少,齿轮的齿距越大。

2. 齿数:齿数是指齿轮上的齿的数量。

齿数越多,齿轮的径向尺寸越小,齿轮的齿距越小。

3. 齿轮的传动比:齿轮的传动比是指两个相邻齿轮的齿数比值。

根据齿轮的传动比,可以计算出齿轮的转速比和力的传递比。

三、齿轮齿条计算的方法齿轮齿条计算的方法主要有几种常用的方法,包括几何法、模数法和齿廓法等。

1. 几何法:几何法是通过几何关系来计算齿轮的参数。

根据齿轮的模数、齿数和齿廓等参数,可以计算出齿轮的尺寸和传动比。

2. 模数法:模数法是通过齿轮的模数来计算齿轮的参数。

根据齿轮的模数和齿数,可以计算出齿轮的直径、齿距和传动比。

3. 齿廓法:齿廓法是通过齿轮的齿廓形状来计算齿轮的参数。

根据齿轮的齿廓形状、齿数和齿轮的模数,可以计算出齿轮的尺寸和传动比。

四、齿轮齿条计算的应用场景齿轮齿条计算在机械设计和制造中有着广泛的应用。

它可以用于计算齿轮传动的转速比和力的传递比,从而确定齿轮和齿条的合理参数。

齿轮齿条计算还可以用于设计和制造各种机械传动装置,如汽车变速器、机床传动装置、工程机械传动装置等。

通过对齿轮和齿条的计算,可以确保传动装置的可靠性和效率。

除此之外,齿轮齿条计算还可以应用于机械制造过程中的工艺规划和零件加工。

齿轮齿条的计算

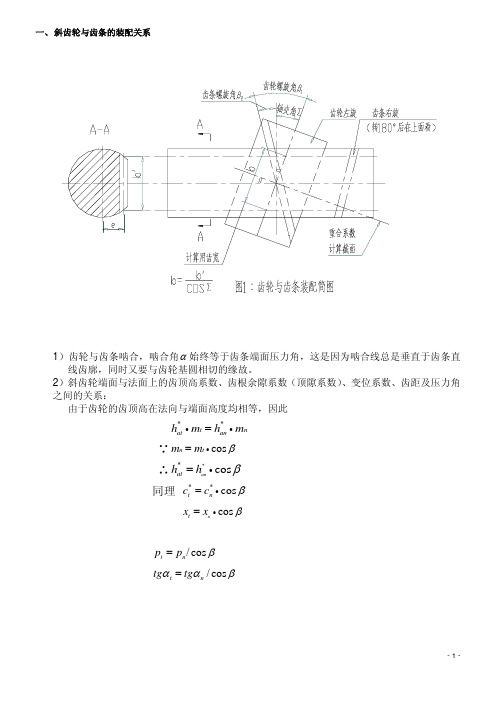

n an t at m h m h ••=**∵βcos •=t n m m∴βcos **•=an h h at同理 βcos **•=n t c cβcos •=n x x tβcos /n t p p =βααcos /n t tg tg =二、 齿轮齿条几何参数计算三、 BISHOP 评价齿轮齿条啮合副的指标 1、重合系数总ε>22、齿轮和齿条的齿顶厚(齿轮法向弧齿厚,对于齿条则是法向弦齿厚) mm na s 11>3、齿条齿根尖端半径 R >0.55mm4、齿轮中心到齿条齿顶的距离b>根切极限半径r u 。

根切极限半径按下式计算, c r r t b u+=αcos式中 t b r r αcos 1=b r — 基圆半径1r — 分度圆半径t α— 分度圆上端面压力角c—最小齿顶隙(c=0.25mn)合度的增量βε,即为总的重合度总ε。

()()n t n an t et m b x h z ••+⎥⎦⎤⎢⎣⎡−+−=πβαβααπε1111*2111sin 2sin cos 4tan tan 21总 式中:111cos at bt r r at =α备注:① 齿轮齿条相同齿顶高系数:齿轮: 齿条:()1*1n an n a x h m h += *2an n a h m h •=()*1*1nn an nf C x hm h +−= ()**2nan n f C h m h +=()**12nan n C h m h += ()**22n annC h m h +=② 齿轮齿条不同齿顶高系数:齿轮: 齿条:()1*11n an n a x h m h += *22an n a h m h •=()*1*21nn an nf C x h m h +−= ()**12nan n f C h m h +=()**2*11n an an nC h hm h ++=()**2*12nan an nC h hm h ++=。

齿轮齿条的设计计算与校核

齿轮齿条的设计计算与校核1. 引言齿轮齿条是一种常见的传动装置,广泛应用于机械设备中。

它们通过齿轮和齿条之间的啮合来传递运动和力量。

在设计齿轮齿条传动系统时,需要进行一系列的计算与校核,以确保其可靠性和性能满足要求。

本文将介绍齿轮齿条传动系统的设计计算与校核方法,包括齿轮参数的选择、传动比的计算、齿轮强度的校核等。

2. 齿轮参数的选择在设计齿轮齿条传动系统时,首先需要选择合适的齿轮参数。

齿轮参数包括模数、齿数、压力角等。

2.1 模数的选择模数是指齿轮齿条的齿数与圆直径之比。

模数的选择应根据齿轮传动的要求和可用的标准模数进行匹配。

一般情况下,应选择尽可能大的模数,以提高齿轮的强度和寿命。

2.2 齿数的选择齿数的选择主要考虑齿轮传动的传动比和齿轮的工作条件。

传动比是指齿轮输入轴的转速与输出轴的转速之比。

2.3 压力角的选择压力角是指齿轮齿条啮合面上法线与齿轮轴线之间的夹角。

压力角的选择应根据齿轮传动的要求和可用的标准压力角进行匹配。

一般情况下,应选择尽可能小的压力角,以减小齿轮齿条的侧向力和噪声。

3. 传动比的计算传动比是齿轮齿条传动系统中重要的性能指标之一,它影响着输出轴的转速和扭矩。

传动比的计算可以根据齿轮齿数的比值来确定。

4. 齿轮强度的校核齿轮强度是齿轮齿条传动系统设计中关键的校核指标之一,它决定了齿轮的承载能力和寿命。

齿轮强度的校核可以通过齿轮的材料强度和几何参数来确定。

4.1 齿轮模数的校核齿轮模数的校核可以通过计算齿轮的接触应力和弯曲应力来进行。

应保证齿轮的接触应力和弯曲应力不超过齿轮材料的强度极限。

4.2 齿轮齿数的校核齿轮齿数的校核可以通过计算齿轮的接触比和模数来进行。

应保证齿轮的接触比和模数满足设计要求。

4.3 齿轮强度的校核齿轮强度的校核可以通过计算齿轮的接触疲劳寿命来进行。

应保证齿轮的接触疲劳寿命不低于设计要求。

5. 结论齿轮齿条的设计计算与校核是确保齿轮齿条传动系统可靠性和性能的重要环节。

齿轮齿条的设计

齿轮齿条的设计1.1齿轮齿条的概述1.1.1 齿轮传动设计概述齿轮传动是机械传动中最重要的传动之一,形式很多,应用广泛,传递率可达到数十万千瓦,圆周速度可达200m/s。

以渐开线齿轮传动较为常用。

齿轮传动主要有以下特点:1).效率高2).结构紧凑3).工作可靠4).传动比稳定。

但是齿轮传动的制造及安装精度要求高,价格较贵,且不宜用于传动距离过大的场合。

齿轮的失效形式有以下几种:1.齿轮折断。

2.齿面磨损。

3.齿面点蚀。

4.齿面胶合。

5.塑性变形。

除此之外,还可能出现过热、侵蚀、电蚀和由于不同原因产生的多种腐蚀与裂纹等等。

根据上述失效形式可知,所设计的齿轮传动在具体的工作情况下,必须有足够的、相应的工作能力,以保证在整个工作寿命期间不致失效。

因此,针对各种失效都应确立相应的设计准则。

通常只按保证齿根弯曲疲劳强度既保证齿面接触疲劳强度两准则进行计算。

1.1.2齿轮齿条的材料选择齿条材料的种类很多,在选择过程中应考虑的因素也很多,主要以以下几点作为参考原则:1)齿轮齿条的材料必须满足工作条件的要求。

2)应考虑齿轮尺寸的大小、毛坯成形方法及热处理和制造工艺。

3)正火碳钢,不论毛坯制作方法如何,只能用于制作载荷平稳或轻度冲击工作下的齿轮,不能承受大的冲击载荷;调制碳钢可用于制作在中等冲击载荷下工作的齿轮。

4)合金钢常用于制作高速、重载并在冲击载荷下工作的齿轮。

5)飞行器中的齿轮传动,要求齿轮尺寸尽可能小,应采用表面硬化处理的高强度合金钢。

6)金属制的软齿面齿轮,配对两轮齿面的硬度差应保持为30~50HBS或者更多。

钢材的韧性好,耐冲击,还可通过热处理或化学热处理改善其力学性能及提高齿面硬度,故适用于来制造齿轮。

由于该齿轮承受载荷比较大,应采用硬齿面(硬度≥350HBS ),故选取合金钢,以满足强度要求,进行设计计算。

1.2齿轮齿条的设计与校核1.2.1起升系统的功率设V 为最低起钻速度(米/秒),F 为以V 起升时游动系统起重量(理论起重量,公斤)。

齿轮齿条传动计算

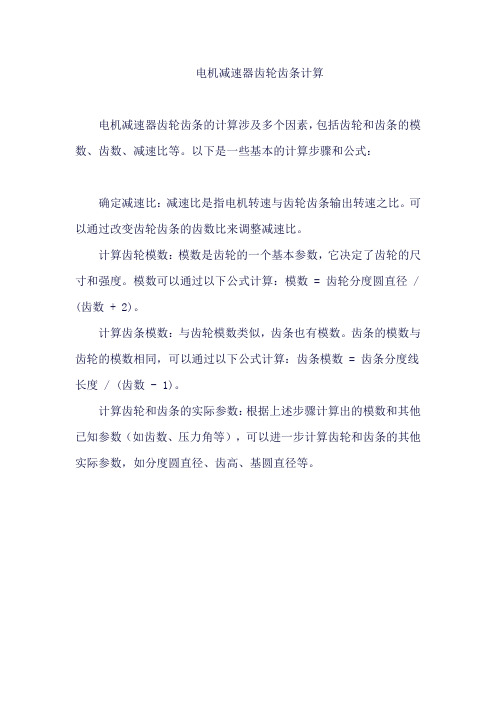

齿轮齿条传动设计计算 编号:产品型号:订货号:10026零件件号:3020130202计算人 :计算日期:注:“度.分秒”标注示例 — 56.0638 表示56度6分38秒;35.596 表示35度59分60秒(即36度)。

项目齿轮齿条几何参数:齿数Z40法向模数m n4毫米法向压力角αn20度.分秒螺旋角βf0度.分秒有效齿宽b20毫米齿顶高系数ha*1齿顶倒棱系数hd*0顶隙系数c*0.25全齿高系数x t* 2.25安装距a115毫米(齿轮轴线至齿条基准面)径向变位系数x0法向变位系数x n0分度圆直径d160毫米齿条分度线至基准面距离35毫米基圆直径 d b150.351毫米齿条节线至基准面距离35毫米顶圆直径 d a168毫米齿条齿顶至基准面距离39毫米根圆直径 d f150毫米齿条齿根至基准面距离30毫米齿顶高h a4毫米4毫米齿根高h f5毫米5毫米全齿高h t9毫米9毫米弧齿厚S t 6.283毫米 6.283毫米测量尺寸:公法线长度W k55.379毫米卡跨齿数k5W k 是否可以测量可以测量固定弦齿厚Sc n 5.548毫米固定弦齿高Hc n 2.99毫米法向弦齿厚S n 6.282毫米 6.283毫米法向弦齿高H n 4.062毫米4毫米圆棒(球)直径dp毫米8毫米圆棒(球)跨距M毫米圆棒或球至基准面距离42.064毫米测量圆直径 d M毫米齿条测点至基准面距离36.7毫米渐开线展开长度:渐开线起始展开长Lf27.362毫米渐开线终止展开长La37.479毫米起始点(齿根)θf20.5115度.分秒终止点(齿顶)θa28.3353度.分秒中凸点范围θmin23.2528度.分秒θmax25.5941度.分秒传动质量指标算:重合度ε总 1.847根切不根切齿顶变尖齿顶未变尖齿顶未变尖公差值:(按 GB10095—88 渐开线圆柱齿轮 精度,GB10096—88 齿条精度)精度等级Ⅰ:8Ⅱ:6Ⅲ:6齿厚极限偏差代码上偏差H F下偏差K G 齿厚上偏差Ess-0.112毫米-0.112毫米齿厚下偏差Esi-0.168毫米-0.168毫米齿厚公差Ts0.056毫米0.056毫米最小法向侧隙jn min0.224毫米最大法向侧隙jn max0.336毫米公法线平均长度上下偏差及公差:GB 10095—88Ews-0.123毫米Ewi-0.14毫米Ew0.017毫米圆棒(球)跨距上下偏差及公差:GB 10095—88Ems-0.244毫米-0.154毫米Emi-0.278毫米-0.231毫米Em0.034毫米0毫米切向综合公差F'i0.1毫米#VALUE!毫米一齿切向综合公差f'i0.014毫米0.063毫米齿距累积公差F P0.09毫米#VALUE!毫米齿距极限偏差±f pt0.014毫米0.028毫米基节极限偏差±f pb0.013毫米齿形 公差 f f0.01毫米0.034毫米齿向 公差Fβ0.009毫米齿面接触斑点按高度50%按长度70%X方向轴线平行度公差 f x0.009毫米Y方向轴线平行度公差 f y0.0045毫米安装距极限偏差±f a0.0175毫米齿坯公差:孔径尺寸公差IT6GB 1800—79孔径形状公差IT5GB 1800—79顶圆尺寸公差(用作基准)IT8GB 1800—79(不用作基准)IT11, 但不大于0.4毫米图样标注: 齿轮18-6-6H K GB 10096—88齿轮28-6-6F G GB 10096—88。

齿轮齿条式转向器设计和计算

转向器的结构型式选择及其设计计算根据所采用的转向传动副的不同,转向器的结构型式有多种。

常见的有齿轮齿条式、循环球式、球面蜗杆滚轮式、蜗杆指销式等。

对转向其结构形式的选择,主要是根据汽车的类型、前轴负荷、使用条件等来决定,并要考虑其效率特性、角传动比变化特性等对使用条件的适应性以及转向器的其他性能、寿命、制造工艺等。

中、小型轿车以及前轴负荷小于的客车、货车,多采用齿轮齿条式转向器。

球面蜗杆滚轮式转向器曾广泛用在轻型和中型汽车上,例如:当前轴轴荷不大于且无动力转向和不大于4t带动力转向的汽车均可选用这种结构型式。

循环球式转向器则是当前广泛使用的一种结构,高级轿车和轻型及以上的客车、货车均多采用。

轿车、客车多行驶于好路面上,可以选用正效率高、可逆程度大些的转向器。

矿山、工地用汽车和越野汽车,经常在坏路或在无路地带行驶,推荐选用极限可逆式转向器,但当系统中装有液力式动力转向或在转向横拉杆上装有减振器时,则可采用正、逆效率均高的转向器,因为路面的冲击可由液体或减振器吸收,转向盘不会产生“打手”现象。

关于转向器角传动比对使用条件的适应性问题,也是选择转向器时应考虑的一个方面。

对于前轴负荷不大的或装有动力转向的汽车来说,转向的轻便性不成问题,而主要应考虑汽车高速直线行驶的稳定性和减小转向盘的总圈数以提高汽车的转向灵敏性。

因为高速行驶时,很小的前轮转角也会导致产生较大的横向加速度使轮胎发生侧滑。

这时应选用转向盘处于中间位置时角传动比较大而左、右两端角传动比较小的转向器。

对于前轴负荷较大且未装动力转向的汽车来说,为了避免“转向沉重”,则应选择具有两端的角传动比较大、中间较小的角传动比变化特性的转向器。

(转向盘转角增量与相应的转向摇臂转角增量之比iω1称为转向器角传动比。

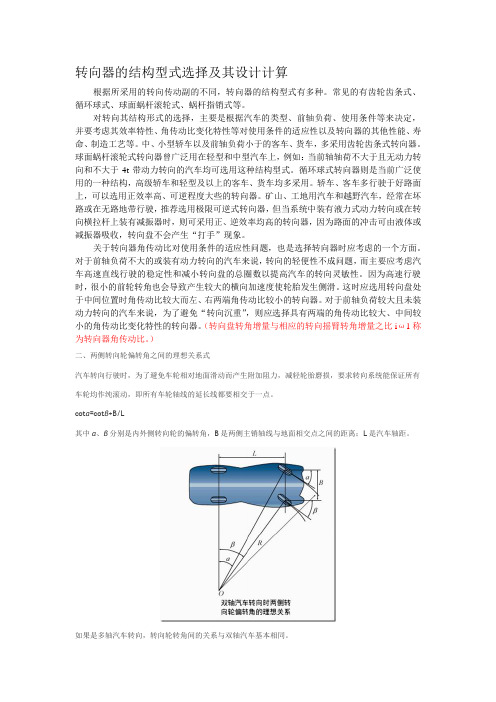

)二、两侧转向轮偏转角之间的理想关系式汽车转向行驶时,为了避免车轮相对地面滑动而产生附加阻力,减轻轮胎磨损,要求转向系统能保证所有车轮均作纯滚动,即所有车轮轴线的延长线都要相交于一点。

电机减速器齿轮齿条计算

电机减速器齿轮齿条计算

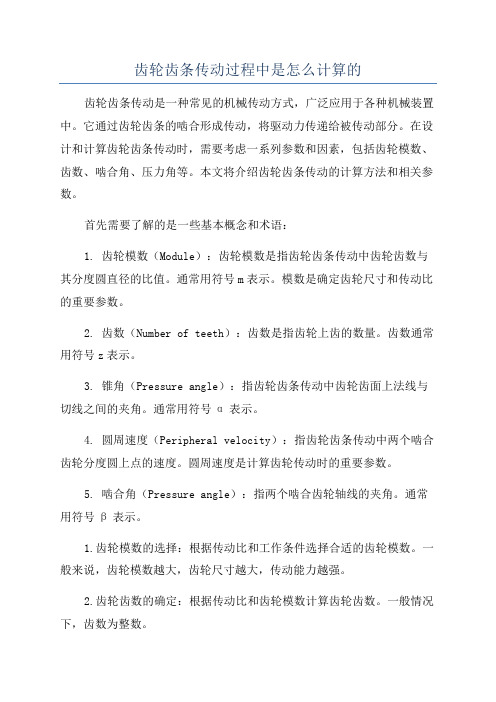

电机减速器齿轮齿条的计算涉及多个因素,包括齿轮和齿条的模数、齿数、减速比等。

以下是一些基本的计算步骤和公式:

确定减速比:减速比是指电机转速与齿轮齿条输出转速之比。

可以通过改变齿轮齿条的齿数比来调整减速比。

计算齿轮模数:模数是齿轮的一个基本参数,它决定了齿轮的尺寸和强度。

模数可以通过以下公式计算:模数 = 齿轮分度圆直径 / (齿数 + 2)。

计算齿条模数:与齿轮模数类似,齿条也有模数。

齿条的模数与齿轮的模数相同,可以通过以下公式计算:齿条模数 = 齿条分度线长度 / (齿数 - 1)。

计算齿轮和齿条的实际参数:根据上述步骤计算出的模数和其他已知参数(如齿数、压力角等),可以进一步计算齿轮和齿条的其他实际参数,如分度圆直径、齿高、基圆直径等。

齿轮齿条传动过程中是怎么计算的

齿轮齿条传动过程中是怎么计算的齿轮齿条传动是一种常见的机械传动方式,广泛应用于各种机械装置中。

它通过齿轮齿条的啮合形成传动,将驱动力传递给被传动部分。

在设计和计算齿轮齿条传动时,需要考虑一系列参数和因素,包括齿轮模数、齿数、啮合角、压力角等。

本文将介绍齿轮齿条传动的计算方法和相关参数。

首先需要了解的是一些基本概念和术语:1. 齿轮模数(Module):齿轮模数是指齿轮齿条传动中齿轮齿数与其分度圆直径的比值。

通常用符号m表示。

模数是确定齿轮尺寸和传动比的重要参数。

2. 齿数(Number of teeth):齿数是指齿轮上齿的数量。

齿数通常用符号z表示。

3. 锥角(Pressure angle):指齿轮齿条传动中齿轮齿面上法线与切线之间的夹角。

通常用符号α表示。

4. 圆周速度(Peripheral velocity):指齿轮齿条传动中两个啮合齿轮分度圆上点的速度。

圆周速度是计算齿轮传动时的重要参数。

5. 啮合角(Pressure angle):指两个啮合齿轮轴线的夹角。

通常用符号β表示。

1.齿轮模数的选择:根据传动比和工作条件选择合适的齿轮模数。

一般来说,齿轮模数越大,齿轮尺寸越大,传动能力越强。

2.齿轮齿数的确定:根据传动比和齿轮模数计算齿轮齿数。

一般情况下,齿数为整数。

3.齿轮副的选择:根据工作条件和传动要求选择合适的齿轮副类型,如直齿轮副、斜齿轮副、锥齿轮副等。

不同类型的齿轮副具有不同的应用特点和适用范围。

4.齿轮啮合角和压力角的计算:根据齿轮模数、齿数和齿轮副类型计算齿轮的啮合角和压力角。

这两个参数影响着齿轮传动的平稳性和传动效率。

5.齿轮啮合的计算:根据齿轮齿数、模数、啮合角等参数计算齿轮的几何尺寸,包括齿高、齿根径等。

6.齿轮传动的力学计算:根据预定的传动功率、转速和工作条件计算齿轮的传动力学参数,如转矩、齿轮强度等。

7.齿轮传动的动力学计算:根据齿轮的几何参数和运动条件进行动力学计算,包括速度、加速度、振动等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

齿轮齿条设计计算举例

Chapter 4 Gear Design

4.1 n of Gear Parameters [8]

The gear module value is selected as m=10.the number of teeth on the driving gear is z=6.the pressure angle is α=20°。

and the helix angle is β=12°。

The number of teeth on the gear rack should be determined based on the value ___。

The gear speed is n=10 r/min。

the gear n torque is 221 N·m。

and the steering gear works for 8 hours a day with a service life of not less than 5 years.

The driving small gear is made of 20MnCr5 material and is carburized and quenched。

while the gear rack is commonly made of 45 steel or 41Cr4 and is quenched by high frequency。

The surface hardness should be above 56HRC。

To ce weight。

the shell is made of aluminum alloy die-casting.

4.2 n of Gear Geometric ns [2]

___ top height ha = 17.tooth root height hf = 5.5.and tooth height h = ha + hf = 22.5.The ___ χ=1.The tooth thickness at the

addendum circle is han=2.5×(1+χ)/n=4.25 mm。

while the tooth thickness at the dedendum circle is hfn=2.5×(1-χ)/n=1.375 mm.

The pitch circle diamete r is d=mz/cosβ=61.348.___ is

da=d+2ha=95.348.and the tooth root circle diameter is df=d-

2hf=15.337 mm。

The base circle diameter is db=dcosα=14.412 mm。

and the dedendum circle diameter is db=df+2hf=57.648 mm。

The normal tooth thickness is st=4.593 mm。

and the ___ mm.

___ and the gear rack speed is d=v/πn1.so the gear pitch is

p=πm=31.4 mm。

The distance from the gear center to the gear

rack reference line is H=d/2+xm=37.674 mm.

4.3 n of Gear Root Bending Fatigue Strength [11]

4.3.1 n of Gear Accuracy Grade。

Material。

and Parameters

1) Due to the low gear speed of the steering gear。

it is a general mechanical device。

so an accuracy grade of 8 is selected.

2) The gear module value is m=10.the number of teeth on the driving gear is z=6.and the pressure angle is α=20°.

3) The driving small gear is made of 20MnCr5 or 15CrNi6 material and is carburized and quenched with a hardness een 56-

62HRC。

with a value of 60HRC.

4) ___ of the helix angle of the gear is β=12°。

and the ___.

4.3.2 齿轮的齿根弯曲强度设计

为了设计齿轮的齿根弯曲强度,我们需要进行以下步骤:

1.首先,我们可以试取K=1.3,使用公式K=(kT Y)/(Fs

2Φm z1 σFP)。

2.其次,我们需要知道斜齿轮的转矩T=221 N·m。

3.取齿宽系数Φm=0.8.

4.齿轮齿数z1=6.

5.复合齿形系数YFs=3.32.

6.许用弯曲应力σFP=0.7σFE,其中σFE为齿轮材料的弯曲疲劳强度的基本值。

7.我们可以试取模数mn=10 mm,圆周速度v=0.032 m/s,载荷系数K=0.759.

4.3.3 齿面接触疲劳强度校核

为了校核齿面接触疲劳强度,我们需要进行以下步骤:

1.首先,我们需要查表得到许用接触应力σHmin=1650 MPa。

2.其次,我们需要查表得到弹性系数ZE=180 MPa,区域

系数ZH=2.44.

3.接着,我们需要计算重合度系数和螺旋角系数。

4.最后,我们可以使用公式σH=ZHEZεZβ(2KTu+1)/(bd2u)进行计算。

通过以上计算,我们可以得出齿轮满足齿面接触疲劳强度,即以上设计满足设计要求。

5.1 齿条的设计

根据齿轮齿条的啮合特点,我们需要注意以下几点:

1.齿轮的分度圆永远与其节圆相重合,而齿条的中线只有

当标准齿轮正确安装时才与其节圆相重合。

根据齿轮与齿条的啮合原理,啮合角等于压力角。

因此,在选取齿条模数m=10和压力角α=20的情况下,选择圆形齿

条断面形状和齿数z=28,螺旋角。

根据公式计算得出端面模

数t=10.1012,端面压力角αt=tan20°/cos8°=0.367P。

法面齿距

t=m/cosβ=2.5/cos8°=2.5253mm,法面齿距P=πm=7.85mm。

根据公式计算得出齿顶高系数hna=1/(z/(2tanα)+1)

=31.716,法面顶隙系数hfa=0.25,齿顶高ha=m(hna+hfa+χn)=3×(1+0.7)=4.25mm,齿根高hf=m(hna+hfa-χn)

=1.375mm,齿高h=ha+hf=23.35mm。

法面齿厚Snt=mn

(hna+hfa+2χn)tanαn=4.593mm,端面齿厚Sut=mn

(hna+hfa+2χt)tanαt/cosβ=5.275mm。

这里需要设计齿轮轴,因为齿轮的基圆直径较小,如果采用键连接,将会降低轴和齿轮的强度。

因此,我们选择将其设计为齿轮轴,并选用20MnCr5材料制造并经渗碳淬火。

该材

料的硬度为60HRC,抗拉强度极限为1100MPa,屈服极限为850MPa,弯曲疲劳极限为525MPa,剪切疲劳极限为300MPa。

转速为10r/min。

根据公式计算得出齿轮轴的直径d≥1.36mm。

忽略磨损,根据能量守恒原理,作用在齿轮齿条上的阻力矩为328.8N·m,作用在齿轮上的轴向力为12.23N,作用在齿

轮上的切向力为328.8N。

mm,以确保轴向抗拉强度大于所需的1100MPa。

在进行弯曲疲劳强度校核时,根据公式,我们得出应力值为0.43MPa,小于所需的525MPa,因此该部分通过校核。

接下来进行剪切疲劳强度校核,应力值为0.672MPa,小

于所需的300MPa,也通过了校核。

最后进行抗拉强度校核,根据满载时的阻力矩,我们得出应力值为0.229MPa,小于所需的1100MPa。

为确保轴的安全性,我们选择了直径为20mm的齿轮轴。